基于整机噪声的发动机曲轴扭转减振器的匹配分析

基于EXCITE—Designer的车用汽油机曲轴扭转振动分析和不同减振器性能对比

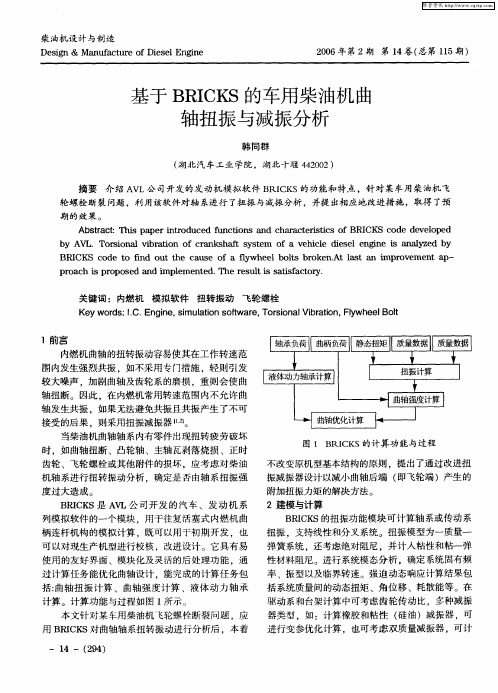

具 有易 使用 的友 好 界 面 、 块 化 及 灵 活 的后 处 理 功 模 能 , 完成 的计算 任 务 包 括 : 能 曲轴 扭 振 计 算 、 曲轴 强 度 计算 、 体 动 力 轴 承 计 算 , 此 进 行 曲轴 优 化 设 液 据 计 。计 算功 能 与过程 如 图 1 示 。 所

宋 武 Байду номын сангаас

( 北汽 车工 学 院 汽 车 工程 系 , 湖 湖北 十 堰

420 ) 4 0 2

摘 要 : 用 A L公 司的 E CT 利 V X IE—ds n r 件 , ei e 软 g 建立 四 缸发 动 机 的 曲轴 扭振 模 型 , 比 对 了曲轴 安装 减振 器前 后扭 振特 性 的 变化 。计算 结 果表 明减 振 器 能 明显 改 善 曲轴 扭 振特 性 , 并

Ana y i fTo so br to f Cr n h f nd Pe f r a e Co p r s n t l ss o r i n Vi a i n o a ks a ta r o m nc m a io wih Di e e m pe s o f r ntDa r n EXCI TE — d sg r S fwa e — e i ne o t r

承负荷 I 曲柄负荷f静态扭矩 I 质量数据 I f I f l 质量数据

扭振计算

液体 动力轴 承计 算

——厂

曲轴强度 计算

曲轴 优化设计

图 1 E CT X IE—ds n r ei e 的计算功 能与过程 g

动机 系列模 拟 软件 的一 个 模 块 , 于 往 复 活 塞 式 内 用 燃机 曲柄 连杆 机构 的模 拟 计 算 , 可 以用 于 初 期 开 既

基于BRICKS的车用柴油机曲轴扭振与减振分析

b L.To so a i r t n o r n s at s se fa v hc e d e e n i e i n lz d b y AV ri n l vb a o f c a k h f y t m o e i l is l e gn s a ay e y i

使用 的友 好界 面 、模块 化及 灵 活的后 处理 功 能 ,通 过计 算任 务 能优 化 曲轴 设计 ,能 完成 的计 算 任务 包

2建模与计算 B I K 的扭振功能模块 可计算轴系或传动系 RC S 扭 振 .支持 线性 和分 又系统 。扭振 模 型为一 质量 一 弹簧系统 ,还考虑绝对阻尼,并计入粘性和粘一弹

— —

图 2 RI KS工作界 面及 某直 列四缸 车 用柴 油机 轴 系模型 图 B C

括系统质量问的动态扭矩 、角位移 、耗散能等。在 驱动系和台架计算中可考虑齿 轮传动比,多种减振 器类 型 ,如 :计算橡 胶 和粘性 ( 油 )减振 器 ,可 硅 进 行变 参优化 计算 。也 可考虑 双质 量减 振器 ,可 计

维普资讯

算 减 振 器 的热 耗 散 以评价 减 振 器 系统

期的 效果 。

Ab ta t h s p pe t o u e u c i I d c a a t r t s o s r c :T i a r i r d c d f n t l a h r c e i i BRI : S c d e e o e n O Sn s c f CK o e d v l p d

1前言

内燃机曲轴的扭转振动容易使其在工作转速范 围内发生强烈共振 ,如不采用专 门措施 ,轻则引发 较 大噪声 .加 剧 曲轴 及齿轮 系 的磨损 ,重 则 会使 曲 轴扭 断 。 因此 ,在 内燃 机常 用转 速范 围内不 允许 曲

重型高速柴油机轴系扭振与减振器匹配优化

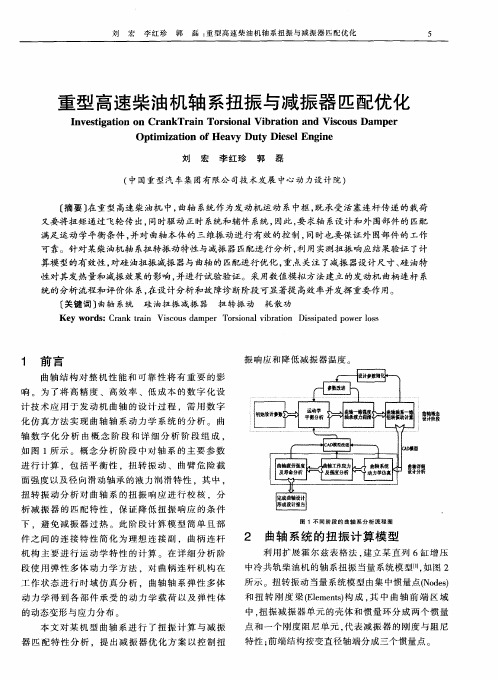

如 图 1所示 。 概 念 分 析 阶段 中对 轴 系 的主 要 参 数 进 行 计 算 ,包 括 平衡 性 ,扭 转 振 动 、 曲臂 危 险 截

面 强度 以及径 向滑动 轴 承 的液 力润 滑 特性 ,其 中 , 扭 转 振 动 分 析 对 曲轴 系 的扭 振 响应 进 行 校 核 ,分 析 减 振 器 的匹 配 特 性 ,保 证 降 低 扭 振 响应 的 条 件 下 ,避 免 减 振 器 过 热 。此 阶 段计 算 模 型简 单 且 部 件 之 间 的 连 接 特 性 简 化 为 理 想 连 接 副 ,曲 柄 连 杆 机 构 主 要 进 行 运 动 学 特 性 的 计 算 。 在详 细 分 析 阶

满足 运 动 学平衡 条件 , 并对 曲轴 本 体 的 三维振 动 进行 有 效 的控 制 , 同时也要 保 证 外 围部件 的 工作 可靠。针 对 某柴 油机轴 系扭 转振 动特 性与 减振 器 匹配进行 分析 , 利 用 实测扭 振 响应 结果 验证 了计

算模型的有效性 , 对硅油扭振减振器与曲轴的 匹配进行优化, 重点关注了减振器设计尺寸、 硅油特 性 对其发 热 量和 减振 效果 的影响 , 并进 行试 验验 证 。采 用数值 模拟 方 法建 立 的发 动 机 曲柄连 杆 系

刘 宏 李 红 珍

郭 磊 : 重 型 高 速 柴 油 机轴 系扭 振 与 减 振 器 匹 配 优 化

5

重型 a t i o n o n Cr a nkTr a i n To r s i o na l Vi br a t i o n a n d Vi s c o us Da m pe r

图 1不 同阶 段 的 曲轴 系 分 析 流 程 l i t

2 曲轴 系统 的 扭 振 计算 模 型

发动机曲轴减振器匹配设计

0 . 0 0 7 2

3 6 8 3 8

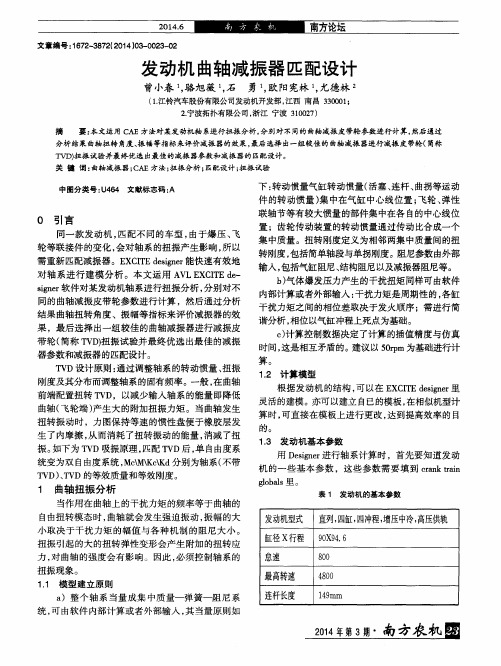

和试 验结果确定最优 的 T V D参数 :频率 为 3 4 0 ± 2 0 H Z , 惯性环 的转 动惯量 0 . 0 0 6 k g . m . m , 橡 胶的刚度 2 4 0 0 0 ~ 3 1 0 0 0 N . m / r a d , 阻尼系数 1 _ 3 ;

般 ,通过曲轴前端 的扭振振幅的大小来评价 扭转振动的强烈程度。 在发动机转速范围内, 所有谐

一

d ) 总结 : 通过 C A E工 程 师 、 设计工程师 、 试 验 工

次的单 阶扭转角度应低于一定值 ,且 总扭角也要低 于一定值 , 各企业 , 车型都有不 同的要求和标准 。在 这里 , 只需比较扭振幅值及发生扭振的转速 。 从分析 结果可得知 , 低频率的减振器对于低阶扭振有好处 ,

表 2 减 振 器 的 参 数

2 3 4

5

TVD 3 2 0 Hz TVD 3 4 5 Hz TVD 3 6 1 Hz

TVD 3 7 6 Hz

T V D频率( H z ) 环惯量( k g . m. m ) 刚度( N . m/ r a d )

2 8 0

需重新匹配减振器 。E X C I T E d e s i g n e r 能快速有效地 对轴系进行建模 分析 。本文运用 A V L E X C I T E d e — s i ne g r 软件对某发动机轴系进行扭振分析 , 分别对不 同的曲轴减振皮带轮参数进行计算 ,然后通过分析 结果 曲轴扭转角度 、振 幅等指标来评价减振器的效 果 ,最后选择出一组较佳的 曲轴减振器进行减振皮

发动机曲轴橡胶扭转减振器稳健性优化匹配

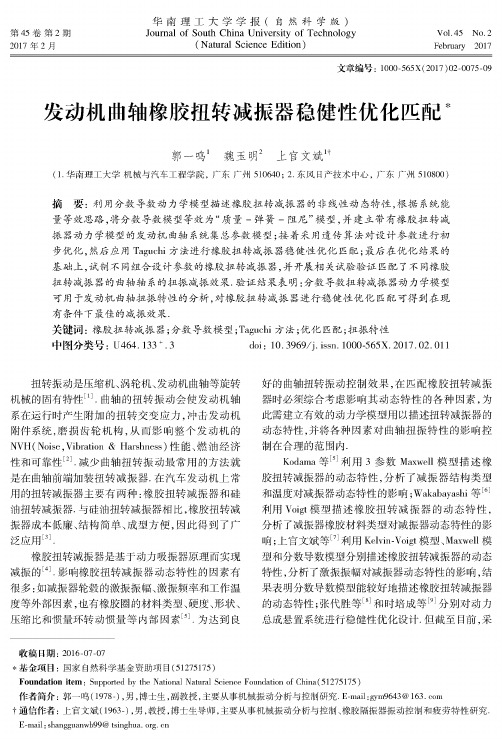

第45卷第2期2017年2月华南理工大学学报(自然科学版)Journal of South China University of Technology(Natural Science Edition)Vol.45 No.2February2017文章编号:l〇〇〇-565X(2〇17)〇2_0075-09发动机曲轴橡胶扭转减振器稳健性优化匹配郭一鸣1魏玉明2上官文斌11(1.华南理工大学机械与汽车工程学院,广东广州510640; 2.东风日产技术中心,广东广州510800)摘要:利用分数导数动力学模型描述橡胶扭转减振器的非线性动态特性,根据系统能 量等效思路,将分数导数模型等效为“质量-弹簧-阻尼”模型,并建立带有橡胶扭转减 振器动力学模型的发动机曲轴系统集总参数模型;接着采用遗传算法对设计参数进行初 步优化,然后应用Taguchi方法进行橡胶扭转减振器稳健性优化匹配;最后在优化结果的 基础上,试制不同组合设计参数的橡胶扭转减振器,并开展相关试验验证匹配了不同橡胶扭转减振器的曲轴轴系的扭振减振效果.验证结果表明:分数导数扭转减振器动力学模型 可用于发动机曲轴扭振特性的分析,对橡胶扭转减振器进行稳健性优化匹配可得到在现 有条件下最佳的减振效果.关键词:橡胶扭转减振器;分数导数模型;Taguchi方法;优化匹配;扭振特性中图分类号:U464.133 + .3 doi :10. 3969/j. issn. 1000-565X. 2017.02. Oil扭转振动是压缩机、涡轮机、发动机曲轴等旋转 机械的固有特性[1].曲轴的扭转振动会使发动机轴 系在运行时产生附加的扭转交变应力,冲击发动机 附件系统,磨损齿轮机构,从而影响整个发动机的 NVH( Noise, Vibration & Harshness)性能、燃油经济性和可靠性[2].减少曲轴扭转振动最常用的方法就 是在曲轴前端加装扭转减振器.在汽车发动机上常 用的扭转减振器主要有两种:橡胶扭转减振器和硅 油扭转减振器.与硅油扭转减振器相比,橡胶扭转减 振器成本低廉、结构简单、成型方便,因此得到了广 泛应用[3].橡胶扭转减振器是基于动力吸振器原理而实现 减振的[4].影响橡胶扭转减振器动态特性的因素有 很多:如减振器轮毂的激振振幅、激振频率和工作温 度等外部因素,也有橡胶圈的材料类型、硬度、形状、压缩比和惯量环转动惯量等内部因素[5].为达到良好的曲轴扭转振动控制效果,在匹配橡胶扭转减振 器时必须综合考虑影响其动态特性的各种因素,为 此需建立有效的动力学模型用以描述扭转减振器的 动态特性,并将各种因素对曲轴扭振特性的影响控 制在合理的范围内.Kodama等[5]利用3参数Maxwell模型描述橡 胶扭转减振器的动态特性,分析了减振器结构类型 和温度对减振器动态特性的影响;Wakabayashi等[6]利用Vmgt模型描述橡胶扭转减振器的动态特性,分析了减振器橡胶材料类型对减振器动态特性的影 响;上官文斌等[7]利用Kelvin-Voigt模型、Maxwell模 型和分数导数模型分别描述橡胶扭转减振器的动态 特性,分析了激振振幅对减振器动态特性的影响,结 果表明分数导数模型能较好地描述橡胶扭转减振器 的动态特性;张代胜等[8]和时培成等[9]分别对动力 总成悬置系统进行稳健性优化设计.但截至目前,采收稿日期:2016-07-07*基金项目:国家自然科学基金资助项目(51275175)Foundation item:Supported by the National Natural Science Foundation of China(51275175)作者简介:郭一鸣(1978-),男,博士生,副教授,主要从事机械振动分析与控制研究.E-mml:gym9643@ 163. comt通信作者:上官文斌(1963-),男,教授,博士生导师,主要从事机械振动分析与控制、橡胶隔振器振动控制和疲劳特性研究. E-mail:shangguanwb99@76华南理工大学学报(自然科学版)第45卷用分数导数橡胶扭转减振器模型分析曲轴扭振特性 以及对橡胶扭转减振器进行稳健性优化匹配的文献 比较少见.本研究利用分数导数动力学模型描述橡胶扭转 减振器的非线性动态特性,建立含有分数导数扭转 减振器动力学模型的发动机曲轴集总参数模型,并 应用Taguchi方法进行橡胶扭转减振器稳健性优化 匹配,最后基于优化结果试制样品并开展相关试验.1橡股扭转减振器分数导数模型橡胶扭转减振器的典型结构如图1所示,主要 由惯量环、橡胶圈和轮毂3部分组成.惯量环赋予扭 转减振器转动惯量特性;橡胶圈位于惯量环和轮毂 之间,赋予扭转减振器扭转刚度和阻尼特性;轮毂便 于将扭转减振器直接安装到曲轴上[W].〇。

汽车发动机曲轴扭振减振器设计

1前言1.1课题研究背景及意义传动系扭转振动是汽车的主要振动形式之一, 会直接影响到汽车零部件的使用寿命和汽车的乘坐舒适性。

一些汽车新技术的应用(如轻量化、柴油发动机在轿车上的推广和低转速大扭矩发动机的应用等)使得限制扭振减振变得愈发困难。

传统的汽车扭振减振措施是在离合器从动盘上安装扭振减振器,简称CTD。

由于离合器从动盘受其空间尺寸的限制,弹性元件刚度大、减振器相对转角小、设计尺寸小,从而使得CTD振动传递率较大, 隔振效果很差,尤其是在低速区几乎没有明显的隔振作用。

由于自身的不足, CTD很难满足人们日渐提高的乘坐舒适性的要求, 最典型的取而代之的扭振减振器是双质量飞轮式扭振减振器(简称DMF)。

所说的DMF,就是将发动机飞轮分成两部分, 并在中间用扭转减振器连接。

这样, 扭转减振器弹性元件和阻尼元件便可以布置在较大的空间内, 因此减振器相对转角较大, 可以将刚度设计得很小,发动机传递到变速箱上的扭振波动便被有效的隔离了。

1.2扭振减振器在国内外的发展现状DMF扭转减振器诞生于上世纪八十年代中期, 因为其克服了CTD扭转减振器的不足之处, 因此有效地降低传动系的扭转振动, 使汽车的减振降噪技术有了一个质的飞跃。

1984年,日本一家汽车公司在一款涡轮增压柴油机汽车上首次安装了DMF。

该公司装备的双质量飞轮扭振减振器基本沿用离合器从动盘式扭转减振器的形式,但是它的采用成为双质量飞轮式扭振减振器发展史上的起点。

第二年底,德国宝马公司将DMF装备在宝马324D上, 该车当时被誉为世界上最安静的柴油车。

随后,宝马公司推出的系列车型上相继采用DMF并获得用户的广泛认可。

一直到上世纪90年代,国外DMF研制的产品已基本趋于成熟,在期间有大量的专利产品和专业研究论文出现, DMF的产量也急剧增长。

在我国国内也颇为重视对DMF减振器的研究, 早在十年之前,一些高校、汽车公司以及科研单位就开始在DMF领域进行探索和研究,这为DMF国产化奠定了理论基础。

柴油机扭振分析及减振器匹配研究_第五章轴系强迫振动计算_38_45(精)

吉林大学硕士研究生学位论文第五章轴系强迫振动计算5.1激振力矩所作的功计算柴油机是按照一定的发火顺序工作的,在曲轴轴系上作用着一组变化规律相同,彼此相差一个固定间隔角的激振力矩的作用。

当激振力矩的频率与轴系的固有频率相近时,激振力矩就对轴系作功,产生扭振;当两者频率相同时,激振力矩对轴系所做的功达到最大值,产生共振。

由于平均扭矩不产生扭振,所以第ν次激振力矩为Mν:Mν=π4RD2Cνsin(νωt+ψν) (5-1)激振力矩Tν对轴系产生的角位移ϕν为:ϕν=Aνsinνωt (5-2)式中:Aν为第ν次激振力矩产生的角位移的最大值,简称振幅。

由第ν次的激振力矩在柴油机一次发火间隔内所作的功WTν为:2πWTν=∫ωMνdϕν 02π =∫ωMν0dϕνdt dt2π0=π4RDCνAνcosψν∫sin(νωt)cos(νωt)d(ωt) 2 +π4RDCνAνsinψν∫cos2(νωt)d(ωt) 022π由于∫∫2π02πsin(νωt)cos(νωt)d(ωt)=0 cos2(νωt)d(ωt)=π 0所以WTν=π4RD2CνAνπsinψν(5-3)(5-4)即WTν=MνAνπsinψν31论文题目:柴油机扭振分析及减振器匹配研究第ν次的激振力矩Mν为:Mν=π4D2RCν (5-5)所以,当共振时,第ν次的激振力矩Mν与振幅Aν之间的相位差ψν=90o=π2,sinπ2 =1,则共振时激振力矩功WTν为:WTν=MνAνπ (5-6)Z个气缸的柴油机已某一种振动形式进行振动时,各质量振动位移的初相位是相同的,而每一缸的激振力矩由于发火顺序不同,有不同的初相位,使各缸具有不同的振动相位差。

一次发火间隔内由第ν次的激振力矩所作的功WT为: ZWT=π∑MνKAKsinψKK=1 (5-7)式中:ψK 为第k质量的激振力矩与位移振幅之间的相位差;MνK为第k质量的第ν次的激振力矩; AK 为第k质量的位移振幅。

【精品】汽车曲轴扭转减振器的设计

汽车曲轴扭转减振器的设计07汽车黄好锐一.摘要:为降低曲轴扭转振动对发动机前端附件驱动系统的影响,在介绍曲轴减振器参数优化设计方法及数学模型的基础上,对曲轴二级并联橡胶扭转减振器参数设计提出了一种新的优化方法,这种方法以同时降低曲轴和带轮的扭转振幅为目标对减振器进行优化。

计算结果表明,采用文中提出的优化设计方法设计的减振器,不但曲轴的扭转振动特性得到改善,曲轴带轮的振动也得到很好控制。

二.关键词:曲轴橡胶扭转减振器扭转振动优化设计振动模型三.前言;汽车发动机曲轴是一个非常重要的部件,它的制造工艺复杂,质量要求高。

当发动机工作时,曲轴振动主要为扭转方向的振动,同时弯曲方向也可能产生振动。

如何减小曲轴的振动,是发动机曲轴设计的重要内容之一。

减少曲轴振动的常用手段是曲轴前端安装减振器。

目前在汽车发动机曲轴系统广泛应用的是橡胶阻尼式单级扭转减振器,其阻尼值偏小,常常达不到曲轴系统的减振要求。

本文介绍了当今国外发动机中应用较多的若干复杂结构型式的汽车发动机曲轴减振器,希望国内的发动机生产厂家在开发新机型时,应采用这些具有良好减振性能的曲轴减振器的新结构,以提高国产发动机曲轴的寿命和降低发动机的振动和噪声四。

目录;1.扭转减振器的设计2.曲轴轴系扭转振动设计3橡胶扭转减振器设计4.扭转减振器的DMF的性能设计5.扭转减振器的阻尼设计6.扭转减振器优化设计7.扭转减振器的模型设计8.结论五。

正文1.扭转减振器的设计扭转减振器主要由弹性元件(减振弹簧或橡胶)和阻尼元件(阻尼片)等组成。

弹性元件的主要作用是降低传动系的首端扭转刚度,从而降低传动系扭转系统的某阶(通常为三阶)固有频率,改变系统的固有振型,使之尽可能避开由发动机转矩主谐量激励引起的共振;阻尼元件的主要作用是有效地耗散振动能量。

所以,扭转减振器具有如下功能:如何降低主轴承的负荷和曲轴的内弯矩,减小曲轴的扭转振幅,把曲轴的共振转速移向发动机从不使用的转速区域内,把曲轴的扭转频率改到人们感觉不到的频率上去,避免在正常转速内出现共振现象,设计者必须结合自己的经验、现有的计算手段和试验条件,全方位考虑降低发动机曲轴与传动系接合部分的扭转刚度,调谐传动系扭振固有频率,增加传动系扭振阻尼,抑制扭转共振响应振幅,衰减因冲击而产生的瞬态扭振。

浅析某航空发动机曲轴扭振特性及减振器失效

图1

2.3建立轴系有限元模型

由于曲轴的结构复杂,因而本文选择Pro/E来绘制其实体模型,然后通过ANSYS对它进行单元网格划分,以此确保能建立起与实际情况相符的轴系模型。

此外,我们还需对轴系进行一定程度上的处理,使之变得更加简易,方

轴系扭转耦合振动分析

本文的研究测验建立在只考虑因扭转振动而引发轴向振动的基础上。

通过研究分析可以得知,曲轴扭转的频率大约处在20-255Hz的范围内。

在扭转耦合振动中,

通过对图4、图5的观察和分析,可以得到:

动机有着比较强烈的扭转耦合振动。

②值得注意的是,置均有显而易见的碰撞痕迹,且痕迹与滚柱外轮廓的形态由此可断定挡片的裂痕是因滚柱的碰撞所致,同时也表明轴系扭转共振耦合引起的轴向振动会导致减振器受损断定结论是合理的。

本文的研究主要是为了解决因减振器失效而导致航空飞行过程中可能引发的安全问题,通过有限元法对航空

图2

图3

图4

图5

图6。

汽车发动机曲轴扭振减振器设计

Internal Combustion Engine &Parts0引言众所周知,传统的曲轴扭振减振器的设计方案以及所需的设计手段和材料,都需要耗费大量的时间和人力来完成,此外,要通过多次的重复实验才能达到相应的要求。

显而易见,传统的曲轴扭振减振器的设计已经不再满足人们目前的需求,而是要在原有的基础上不断研究新的设计方案出来。

1对曲轴扭振减振器的概述1.1什么是曲轴扭振减振器每当汽车发动机开始工作的时候,曲轴便会开始发生周期性的变化,产生转矩作用,而各个曲拐之间发生周期性相对扭转的现象就被称为扭转振动,简称扭转。

曲轴作为汽车发动机不可缺少的零件之一,它的作用对发动机的可靠性和安全性起着决定性的作用,因此,对于曲轴扭振减振器的选择要格外谨慎。

对于扭振而言,由于它自身的特点,每当发动机转矩的变化频率与曲轴扭转自振频率相同或者成整数倍时,就会发生共振,而如果共振时扭振幅度和频率增强是,很可能会出现曲轴断裂的结果。

因此,要在保证曲轴不能断裂,就需要最大限度地消减曲轴的扭振,此时就需要曲轴扭振减振器来达到这个目的。

1.2扭振减振器的作用及分类扭振减振器根据主要功能和特性可以分为动力减振器、阻尼减振器、复合减振器三大类。

动力减振器如其名,主要是依靠它的动力特性来改变曲轴扭振的幅度,从而达到降振的效果。

阻尼减振器是借用了固体的摩擦和液体的黏性来阻尼力矩输入系统的振动能力,从而来降低曲轴扭振频率,比如常用的橡胶减振器和硅油减振器。

而复合减振器是现在最为主要的减振器,它不仅可以降低频率还能降低幅度。

随着汽车的不断发展,其发动机也逐渐向轻量化和大功率化方面靠近,以往的减振器已经不能满足目前汽车发动机的需求了,而复合减振器可以较好地达到这个要求。

汽车发动机曲轴需要扭振减振器的主要作用是可以减少汽车整体的振动和噪音,给开车人营造一个良好的行驶环境,还可以降低曲轴扭振的频率和幅度,删减扭矩波动。

除此之外,还可以一定程度上提高曲轴的寿命,减少耗损。

摩托车发动机怠速噪音大的分析和改进

摩托车发动机怠速噪音大的分析和改进噪音历来是发动机设计中难以解决的问题之一,涉及的影响因素很多,和制造、装配、设计以及材质都密切相关,任何一个微小的误差都有可能导致发动机噪音大,直接影响着客户是否会选择买这辆车。

本文主要针对某款高端发动机的怠速噪音进行测试、计算和分析,找出影响怠速噪音大的主要原因。

标签:转速波动;刚度;频率1.问题描述某款发动机在新机试装阶段反映怠速声音有明显的异响声,经现场确定发现曲轴箱在怠速时有明显的“咔嚓咔嚓”声,且声音比较大。

发动机实验人员反映发动机产生了噪音。

2.噪音测试分析在半消音室内,对问题发动机进行振动噪音测试,消音室的背景噪音为20dB,同步采集发动机的振动信号和噪音信号。

测量时在发动机曲轴轴承座、离合器边盖上布置振动传感器,在发动机前后左右分别布置噪音传感器,考察各个部位的振动噪音数据。

3.振动噪音测试数据分析通过离合器处的噪音频谱图数据(图1)可以看出,离合器怠速噪音大的主要频率段集中在2300Hz~2900Hz,和低频的590Hz。

根据数据分析的经验,2300Hz~2900Hz很有可能是箱体的共振频率,590Hz为离合器的敲击频率。

经过滤波数据分析,只要能把2300Hz~2900Hz的噪音能量降低,整个发动机的声音就能达到一个比较理想的效果。

怠速转速为1500RPM,离合器啮合齿数为23齿,计算出齿轮的啮合频率为575Hz,和测试敲击频率590Hz比较吻合(因为有转速波动)。

通过计算进一步确定590Hz为怠速噪音的激励源。

(1)激励频率的确定。

从测试数据和计算数据来看,怠速噪音的激励源为离合器齿轮的啮合冲击所致,为了进一步验证噪音的激励源是由于离合器齿轮啮合冲击导致,采用排除法,进行发动机倒拖实验,在半消音室台架实验室,用直流电机倒拖发动机消除点火转速波动的影响来考察曲轴箱的怠速噪音。

实验下来,在同转速的工况下倒拖发动机曲轴箱没有异常的噪音。

发动机点火时怠速的噪音消失。

曲轴扭转减振器分析与设计

IV

1 概述

1.1 课题背景

由于汽车工业具有很强的产业关联度,因而被视为一个国家工业和经济发展水 平的重要标志,因此汽车被称为“改变世界的机器” 。 随着科技的进步,社会的发展,人们对生活质量的要求越来越高,包括对汽车 舒适性、安全性等性能提出了越来越苛刻的要求。为了提高汽车舒适性,减轻汽车 的振动,首先要找到汽车的振源,汽车是多自由度的振动体,并受到各种振源的作 用而发生振动,发动机就是振源之一。 当发动机工作时,曲轴在周期性变化的转矩作用下,各曲拐之间发生周期性相 对扭转的现象称为扭转振动,简称扭振 [1] 。发动机的振动关系到它的寿命、工作效 率和对周围环境的影响。曲轴系统的振动是引发内燃机振动的重要因素。由于曲轴 上作用有大小、方向都周期性变化的切向和法向作用力 , 曲轴轴系将会同时产生弯 曲振动和扭转振动。 因为内燃机曲轴一般均采用全支承结构 , 弯曲刚度较大 , 所以其 弯曲振动的自然频率较高。虽然弯曲振动不会在内燃机工作转速范围内产生共振 , 但它会引起配套轴系和机体其它部件的振动 , 是内燃机的主要噪声源。对扭转振动 而言 , 由于曲轴较长 , 扭转刚度较小 , 而且曲轴轴系的转动惯量又较大 , 故曲轴扭振 的频率较低 , 在内燃机工作转速范围内容易产生共振 , 当发动机转矩的变化频率与曲 轴扭转的自振频率相同或成整数倍时,就会发生共振。共振时扭转振幅增大,并导 致传动机构磨损加剧,发动机功率下降,甚至使曲轴断裂。曲轴作为内燃机中主要 的运动部件之一, 它的强度和可靠性在很大程度上决定着内燃机的可靠性。 因此 , 扭 转振动是内燃机设计过程中必须考虑的重要因素 [2]。 如何降低曲轴的振动是发动机曲轴设计的重要内容之一,为了消减曲轴的扭转 振动,现在汽车发动机多在扭转振幅最大的曲轴前端装置扭转减振器,目前在汽车 发动机曲轴系统中广泛采用的是橡胶阻尼式扭转减振器 (图 1.1),有效地改善了发动 机曲轴系统的扭振特性,降低了扭振幅值。

柴油机扭振分析及减振器匹配研究_第三章轴系自由振动的计算_26_32

转振动固有频率和主振型的电算程序。

图 3-3 霍尔茨法示意图

23

论文题目:柴油机扭振分析及减振器匹配研究

由霍尔茨法求得的 pn 值是系统的固有振动园频率,所以系统的固有振动频 率 fn 为:

f= 1 2π

p2 n

=

9.55 60 pn

= 0.1592pn

(Hz)

(3-17)

或

60 fn = 2π pn =9.55pn

(3-9)

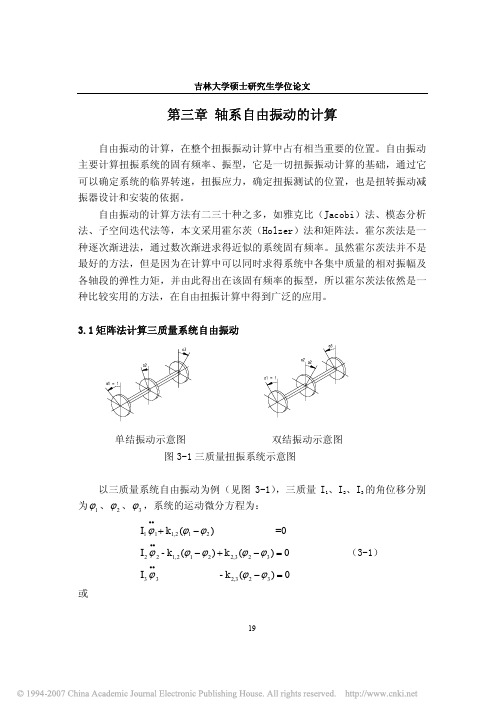

用图形表示三质量系统对应于两个固有频率的单结、双结主振型。见图 3-2。

双结振型图 PII

单结振型图 PI

图 3-2 三质量扭振系统振型图

3.2 用霍尔茨法计算多质量系统的自由振动 在工程计算中,当质量的个数≥4 时,一般采用霍尔茨近似计算法求解头几

21

论文题目:柴油机扭振分析及减振器匹配研究

第四章 激振力矩的简谐分析

4.1 曲柄连杆机构受力分析 四冲程柴油机曲轴每旋转二周,各气缸发火一次,作用在活塞上的气压力推动

连杆驱动曲轴旋转,形成激振力矩。周期性的激振力矩是曲轴轴系产生扭振的

外部原因。

4.1.1 曲柄连杆机构运动分析

曲柄连杆机构简图见图 4-1。AB 为连杆,OB 为曲柄

活塞位移 x = r + l − r cos a − l cos β

将式(3-11)代入式(3-13):

(3-12) (3-13)

则

k2,3 (ϕ3 − ϕ2 ) = − I1p2ϕ1 − I2p2ϕ2

(3-14)

可得:

ϕ3 =ϕ2

−

(I1ϕ1

+ I2ϕ2 )p2 k 2,3

(3-15)

可以推断出,对于 n 个质量系统,第 n 个惯性质量的角位移的通式为:

基于传动系扭振分析的整车噪声研究与性能优化

问题描述名称 起步抖动 Shuffle/Judder

低速抖动 Shudder 低频敲击 Low Freq. Clunk

齿轮敲击 Rattle 轰鸣 Booming 不平衡晃动 Imbalance 变速箱啸叫 Transmission Whine 车桥啸叫 Axle Whine 高频敲击 High Freq. Clunk

第 38 卷 第 3 期 2018 年 6 月

噪声与振动控制 NOISE AND VIBRATION CONTROL

Vol 38 No.3 Jun. 2018

文章编号:1006-1355(2018)03-0099-05

基于传动系扭振分析的整车噪声研究与性能优化

唐善政,宋恩栋

( 上海汽车集团股份有限公司 商用车技术中心, 上海 200438 )

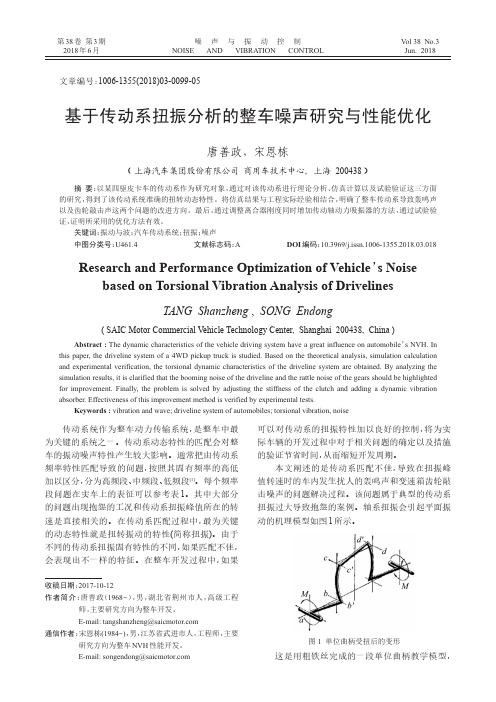

摘 要:以某四驱皮卡车的传动系作为研究对象,通过对该传动系进行理论分析、仿真计算以及试验验证这三方面

的研究,得到了该传动系统准确的扭转动态特性。将仿真结果与工程实际经验相结合,明确了整车传动系导致轰鸣声

以及齿轮敲击声这两个问题的改进方向。最后,通过调整离合器刚度同时增加传动轴动力吸振器的方法,通过试验验

可以对传动系的扭振特性加以良好的控制 ,将为实 际车辆的开发过程中对于相关问题的确定以及措施 的验证节省时间,从而缩短开发周期。

本文阐述的是传动系匹配不佳 ,导致在扭振峰 值转速时的车内发生扰人的轰鸣声和变速箱齿轮敲 击噪声的问题解决过程。该问题属于典型的传动系 扭振过大导致抱怨的案例。轴系扭振会引起平面振 动的机理模型如图 1 所示。

证,证明所采用的优化方法有效。

关键词:振动与波;汽车传动系统;扭振;噪声

中图分类号:U/j.issn.1006-1355.2018.03.018

发动机扭转减振皮带轮的匹配试验研究

图1传感器安装图

测试工况为发动机全负荷匀加速1000-5500rpm

据采集前,应起动发动机进行热机,确保发动机冷却液温机油温度等达到规定范围值,然后再进行试验。

试验过程中,LMS测试系统将编码器采集的转速脉冲信号计算成角速度信号,然后再对其积分计算成角位移,最后测试系统通过傅里叶变换将时域角位移信号转换成频域角位移,从而得到不同谐阶的扭转角位移振幅随转速变化的结果。

2数据分析

将测试数据在LMS b软件中分析计算。

由于本次试验对象为四缸发动机,在一个工作循环中曲轴旋转两

表3为各谐阶扭转角之和最大值的分析结果。

由表中看出1#和4#皮带轮各谐阶扭转角之和最大值均大于0.2°,不满足设计要求,2#和3#皮带轮符合设计要求。

综合皮带轮单谐阶和各谐阶之和的数据分析结果,3#皮带轮频率为340Hz 能同时满足设计要求,因此该四缸图21#皮带轮测试结果

图32#皮带轮测试结果

图43#皮带轮测试结果

图54#皮带轮测试结果

图6各谐阶扭转角之和

表3谐阶扭转角之和最大值

编号1#2#3#4#谐阶之和

0.254°

0.195°

0.188°

0.226°

图7曲轴扭振colourmap图

图7为340Hz皮带轮前端测得的扭振colourmap图。

从图中可以看出在1000-5500rpm转速范围内,除2谐阶在3500rpm以下扭振振幅较大外,其余各谐阶振幅均较。

基于整机噪声的发动机曲轴扭转减振器的匹配分析

基于整机噪声的发动机曲轴扭转减振器的匹配分析马俊达1,卢小锐1,王晖1华晨汽车工程研究院,NVH工程室,沈阳,110141【摘要】某机型在开发过程中,整机噪声比竞品机高,分析发现主要是由于轮系侧引起,本文对发动机曲轴扭转减振器进行重新匹配,降低发动机扭转波动,结果显示,重新匹配减振器后,发动机的扭转角度最大衰减量为0.095°,满足了单阶次扭转角度小于0.1°的目标要求,同时降低了发动机轮系侧噪声水平。

经发动机台架试验验证,重新匹配后的减振器使发动机整机声压级在高转速工况下降低2.8dB(A),满足整机设计的目标要求。

【关键词】发动机;扭转减震器;激励力矩;曲轴系统Matching Analysis of Crankshaft Torsional DamperBased on theEngineNoise PerformanceJunda Ma1, Xiaorui Lu1, Hui Wang1Brilliance AutoR&D Center, ChinaABSTRACT –In this article, the matching of engine crankshaft torsional vibration damper was analyzed based on torsional vibration test method, the testing results showed that the maximum attenuation of engine torsional angle was 0.095 °. After optimization,the target value was reached.The single order torsional angle was less than 0.1 °andthe noise level of the engine front end was reduced.These results were verified on test bench, it showed thatthe damperrematchesmakes the whole sound pressure level lower than priorin engine high speeds and satisfies the requirement of the whole machine design.KEYWORDS-Torsional damper, Optimization,Noise level, Test bench前言近几年我国汽车工业迅猛发展,汽车在国内迅速普及的同时,汽车的NVH 性能也备受关注,已经成为了汽车性能最重要的评价指标之一。

基于整机噪声的发动机曲轴扭转减振器匹配

基于整机噪声的发动机曲轴扭转减振器匹配

马俊达;卢小锐;王晖

【期刊名称】《汽车工程师》

【年(卷),期】2016(000)004

【摘要】某4缸发动机在开发过程中,发现整机噪声比竞品机高,通过分析得知,主要是由发动机轮系侧噪声大引起的.为了满足NVH的目标要求,采用对该发动机曲轴扭转减振器进行重新匹配,来降低发动机扭转波动.结果显示,重新匹配减振器后,发动机前端的扭转角度最大衰减量为0.095°,满足了单阶次扭转角度小于0.1°的目标要求,同时降低了发动机轮系侧噪声.经发动机台架试验验证,重新匹配后的减振器使发动机整机声压级在高转速工况下降低2.8 dB(A),满足整机设计的目标要求.也为今后新机型的开发工作起到了借鉴作用.

【总页数】4页(P23-25,34)

【作者】马俊达;卢小锐;王晖

【作者单位】华晨汽车工程研究院;华晨汽车工程研究院;华晨汽车工程研究院【正文语种】中文

【相关文献】

1.基于整机噪声的发动机曲轴扭转减振器匹配 [J], 马俊达;卢小锐;王晖;

2.发动机曲轴压入型橡胶扭转减振器鼓形与装配性能的优化 [J], 上官文斌;杜晓泽;聂均;王小莉;吴启红

3.发动机曲轴橡胶扭转减振器稳健性优化匹配 [J], 郭一鸣;魏玉明;上官文斌

4.基于遗传优化BP神经网络的发动机曲轴扭转减振器优化 [J], 邬全法; 张贵豪;

王普; 范让林

5.基于鲸鱼优化算法的发动机曲轴扭转减振器优化 [J], 单李阳;胡红生;肖平;司马勇;苏宏博;胡文彬

因版权原因,仅展示原文概要,查看原文内容请购买。

02-发动机曲轴减振轮设计_上汽通用五菱梁静强

发动机曲轴扭振减振器分析梁静强(上汽通用五菱技术中心CAE科,中国广西柳州市河西路18号)摘要:本文结合有限元分析思路,将曲轴扭振系统简化成只有转动惯量而无弹性的惯性盘和只有扭转刚度而无惯量的轴段所组成的当量系统,在传统曲轴橡胶扭转振动减振器的设计思路上,借助AVL EXCITE Designer软件对曲轴的扭振进行分析计算,并设计扭转减振器。

关键词:扭振,扭转减振器,转动惯量,扭转刚度,阻尼关键软件:Excite Designer1. 前言汽车发动机是车体产生振动的主要内在来源,减轻汽车发动机本身的振动也因此就是一种主动减振措施。

发动机的扭转振动不但能引起间隙撞击而产生冲击振动,它更是导致转轴破坏的主要原因,因此设计一个性能良好的减振轮是非常重要的。

对减振轮的设计主要就是确定减振轮的三个主要参数,他们分别是转动惯量、刚度以及阻尼。

任一参数的改变均会改变曲轴的扭振特性,因此对减振轮的设计也就是选定最佳的参数。

由于在设计减振轮时,转动惯量一般已经确定,而阻尼对扭振的影响较小,因此在设计中,主要是对刚度进行选取。

减振轮有分橡胶扭振减振器和硅油扭振减振器,本文所设计的为橡胶扭振减振器。

2. 减振器的工作原理振器壳体与曲轴连接,减振器壳体与扭转振动惯性质量粘结在硫化橡胶层上。

发动机工作时,减振器壳体与曲轴一起振动,由于惯性质量滞后于减振器壳体,因而在两者之间产生相对运动,使橡胶层来回揉搓,振动能量被橡胶的内摩擦阻尼吸收,从而使曲轴的扭振得以消减。

3. 系统动力学模型主振系统与减振器构成两自由度受迫振动系统,其动力学模型如图1所示,其中I1、K1、C1为主振系统(简化后的曲轴系统)的质量、弹簧刚度和阻尼系数,I2、K2为减振器的质量,弹簧刚度和阻尼系数,1sinM tω为作用在主振系统上的激振力。

图1该系统的振动微分方程为:1sin 10111112210221122220M t I C C K K K I C C K K ωϕϕϕϕϕϕ−+−⎧⎫⎛⎞⎧⎫⎛⎞⎧⎫⎛⎞⎧⎫++=⎨⎬⎨⎬⎨⎬⎨⎬⎜⎟⎜⎟⎜⎟−−⎝⎠⎩⎭⎝⎠⎩⎭⎝⎠⎩⎭⎩⎭&&&&&& 3-1 设其稳态响应为:()1122i t X M eX M ωϕ−⎧⎫⎧⎫=⎨⎬⎨⎬⎩⎭⎩⎭3-2 将式3-2代入式3-1,以无量纲形式表示时,可以得到以下结果:3-3式中:1ω=2ω=,11st M X K =,21M M μ=,21ωαω=,1ωλω=,1122C M ξω= 4. 曲轴系统的简化可将实际的曲轴系统简化成如图2所示的只有惯量而无弹性的惯性盘和只有柔度而无惯量的轴段所组成的当量系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于整机噪声的发动机曲轴扭转减振器的匹配分析马俊达1,卢小锐1,王晖1华晨汽车工程研究院,NVH工程室,沈阳,110141【摘要】某机型在开发过程中,整机噪声比竞品机高,分析发现主要是由于轮系侧引起,本文对发动机曲轴扭转减振器进行重新匹配,降低发动机扭转波动,结果显示,重新匹配减振器后,发动机的扭转角度最大衰减量为0.095°,满足了单阶次扭转角度小于0.1°的目标要求,同时降低了发动机轮系侧噪声水平。

经发动机台架试验验证,重新匹配后的减振器使发动机整机声压级在高转速工况下降低2.8dB(A),满足整机设计的目标要求。

【关键词】发动机;扭转减震器;激励力矩;曲轴系统Matching Analysis of Crankshaft Torsional DamperBased on theEngineNoise PerformanceJunda Ma1, Xiaorui Lu1, Hui Wang1Brilliance AutoR&D Center, ChinaABSTRACT –In this article, the matching of engine crankshaft torsional vibration damper was analyzed based on torsional vibration test method, the testing results showed that the maximum attenuation of engine torsional angle was 0.095 °. After optimization,the target value was reached.The single order torsional angle was less than 0.1 °andthe noise level of the engine front end was reduced.These results were verified on test bench, it showed thatthe damperrematchesmakes the whole sound pressure level lower than priorin engine high speeds and satisfies the requirement of the whole machine design.KEYWORDS-Torsional damper, Optimization,Noise level, Test bench前言近几年我国汽车工业迅猛发展,汽车在国内迅速普及的同时,汽车的NVH 性能也备受关注,已经成为了汽车性能最重要的评价指标之一。

众所周知,曲轴扭转振动是整机激励振源中最重要的因素之一,不仅能够引起轴系和机体的振动,也是发动机轮系侧主要的噪声源。

某四缸机在开发过程中,NVH性能不满足竞品机的目标水平,试验分析表明主要的噪声贡献量来源于发动机轮系侧,为了满足NVH的目标要求,对曲轴扭转减振器进行重新匹配,降低曲轴前端扭转振动幅值。

本文主要介绍了匹配不同的扭转减振器轴系扭振特性的试验测试,比较曲轴前端扭转角度的变化,并通过发动机台架1米噪声试验对匹配后的噪声水平进行验证,最终满足目标要求。

1发动机轮系侧噪声特征某发动机在开发过程中,NVH性能较差,与竞品机测试结果对比后发现,发动机前端(轮系侧)噪声测试结果曲线在3000rpm~5500rpm间存在“鼓包”,如图1所示,比竞品机同侧噪声总声压值高出4dB(A)左右;进气侧、排气侧、顶部的噪声水平与竞品机噪声水平相当。

而四点平均后的声压级比目标值高1.7dB(A)左右,因此样机轮系侧噪声较大应是造成NVH水平不满足目标要求的主要原因。

图1 1m声压级发动机前端噪声对比为了找出引起发动机轮系侧噪声较大的原因,在发动机半消声室进行摸底测试,找出引起轮系侧噪声大的主要原因。

试验工况:①满负荷工况下从1000rpm匀加速到最高转速;②满负荷工况下稳态4000rpm、4500rpm、5000rpm;在上述两种工况下,分别测试正时罩盖的结构振动、曲轴扭转振动、轮系侧的声学照相。

图2 发动机前端声学照相声学照相结果如图2所示,在发动机前端,主要噪声源处于皮带轮区域,中心频率为1358Hz。

发动机结构振动和扭振测试结果如图3所示,皮带张紧器Y向振动频谱图显示,在340Hz附近存在明显的共振带,且Y向最大振动加速度达到36g,远远大于附件系统表面振动所设定的目标值要求。

工程实际中要求,曲轴前端扭转振动角位移单阶次的目标值须小于0.1°,总值不能大于0.2°。

从样机的扭振测试结果中可以看出,一阶共振频率为340Hz,发动机转速达到5050rpm时,4阶发生共振,扭转角度的最大幅值为0.16°,不满足单阶次扭振目标值。

且一阶扭转共振频率与皮带张紧器的共振频率相吻合,曲轴扭转振动激励引起张紧器的振动较大,必须重新匹配曲轴扭转减振器。

图3 发动机结构振动与扭振测试结果2轴系扭振微分方程有阻尼强制振动多质量系统中任意质量k 处的力系,其运动方程为:k 1k k k 11,,11,-1,11()()(-)()sin()k k k k k k k k k k k k k k k k k k I c c c k k M t ϕϕϕϕϕϕϕϕϕϕωψ⋅⋅⋅⋅⋅⋅⋅-+-+-++--+-+-+-=+(1) 其矩阵式为I C K T φφφ⋅⋅⋅++=(2)其中,惯量矩阵为对角线1200kn nxnI I I I I ⎧⎫⎪⎪⎪⎪⎪⎪⎪⎪=⎨⎬⎪⎪⎪⎪⎪⎪⎪⎪⎩⎭(3) 刚度矩阵仍为对称的三线对角带矩阵1,21,21,21,22,32,31,1,,1,12,12,11,1,1,1,00k kk k k k k k n n n n n nn n n nn n nxnk k k k k k k k k k k k k k k k k --++---------⎧⎫⎪⎪-+-⎪⎪⎪⎪⎪⎪-+-=⎨⎬⎪⎪⎪⎪-+-⎪⎪⎪⎪--⎩⎭(4) 阻尼矩阵为11,21,21,21,222,32,31,1,,1,1,1,11,21,22,12,n 11n 1,nn 1,n 1,1,00k kk k k k k k k k k k k k k k k k n n n n n nn n n nxnc c c c c c c c c c c c c c c c c c c c c c c c c c c --++++++++---------+-⎧⎫⎪⎪-++-⎪⎪⎪⎪⎪⎪-++-⎪⎪=⎨⎬-++-⎪⎪⎪⎪⎪⎪-++-⎪⎪⎪⎪-+⎩⎭ (5) 当扭矩0T =时,计算系统的自由振动,计算结果包括特征值(固有频率)及特征向量(振型);当扭矩0T ≠时,计算系统的强迫振动,计算结果包括扭振振幅、轴段扭矩等。

令干扰力矩sin(t )sin cos t k k k ck sk T M M t M ωεωω=+=+(6) 式中k M =7)arctanskk ckM M ε=(8)则特解为sin(t )sin cos k k k k k A X t Y t ϕωϕωω=+=+(9)3扭转减振器匹配分析本文选取固有频率为340Hz 、306Hz 两款减振器分别进行扭振测试,测试结果如图4所示,在数据处理分析中提取第2、4、6、8阶次,由于2阶受滚振影响较大,滚振属于低频、低转速的问题,轴系滚振时其各节点振幅相等且较大,但不会在系统的轴段上激起扭振应力,所以在评价扭振的时候需要扣除滚振的影响,故重点分析4阶和6阶。

由图4(a )可知,更换固有频率为340Hz 的减振器后,单阶次最大扭转角度均小于目标值0.1°;4阶在发动机转速5400rpm 左右处产生的最大峰值为0.074°,6阶在3700rpm 处峰值为0.048°,8阶最大扭转角度为0.023°,发生在2800rpm 。

单阶次(4阶)最大扭转角度衰减量达到0.086(a )340Hz 扭转减振器测试结果(b)306Hz扭转减振器扭振测试结果图4 重新匹配后的扭转减振器测试结果由图4(b)可知,更换固有频率为306Hz的扭转减振器后,在5000rpm左右4阶最大扭转角度为0.065°, 6阶最大扭转角度发生在4900rpm时493Hz 的共振带上,为0.041°,8阶最大扭转角度在2800rpm时也衰减到0.12°。

通过扭振测试结果分析可知,固有频率为306Hz的扭转减振器同样满足最大扭转角度总值小于0.2°,单阶次小于0.1°的目标要求,但与固有频率为365Hz的扭转减振器相比其扭振衰减量增加0.009°,虽然存在333Hz、490Hz 两处峰值,但扭振衰减效果更加明显。

41m噪声验证曲线按照上述分析结果,选取固有频率为306Hz的扭转减振器作为重新匹配后的新减振器安装在曲轴前端,并进行发动机台架1米噪声测试。

测试结果如图5所示,发动机前端噪声水平明显降低,较优化前降低大约2.5dB(A)。

由于4点1m噪声中发动机前端的贡献量明显减小,四点平均声压级与优化前相比降低了1.9dB(A),而且略低于目标线0.2dB(A),满足发动机整机噪声目标要求。

图5 优化后1m噪声对比6结论本文论述了某样机在开发过程中,通过发动机台架测试找出引起与目标值差异较大的主要噪声源,经过摸底测试,如声学照相等相关试验方法得知噪声贡献量较大的主要位置在曲轴皮带轮处,通过扭振测试发现现有的减振皮带轮不能满足扭转减振的目标要求,对扭转减振器重新进行匹配,选取合适的固有频率,降低曲轴的扭转振动,最终降低了整机的噪声水平,满足NVH性能要求。

参考文献[1]陈超.发动机曲轴系统扭转振动计算方法及优化控制.机械传动.2012,02(36),53—57.[2]郑长亮,王贵勇,毕玉华等.某四缸机曲轴扭转振动测试与分析.科学技术与工程.2012,25,(12),125-129.[3]段秀兵,郝志勇,岳东鹏,宋宝安等.汽车发动机曲轴扭振的多体动力学分析汽车工程 2005,02,(27),233-237.[4]上官文斌,陈超,段小成等.发动机曲轴系统扭转振动建模与实测分析.振动、测试与诊断.2012,04,(32),85-89.。