无烘干流程塔式熔体造粒复合肥生产工艺

高塔熔融喷浆造粒生产尿基复合肥的工艺技术

高塔熔融喷浆造粒生产尿基复合肥的工艺技术尿基熔体塔式造粒工艺直接利用尿素熔液,省去了尿素溶液的喷淋造粒以及固体尿素制复合肥时的破碎操作,大大简化了生产流程,改善了环境。

该技术充分利用熔融尿素的热能,物料水分含量低,无需干燥,节省了能耗和投资;同时产品合格率高,生产过程返料量少,产品颗粒养分均匀,表面圆润,不易结块,具有较强的市场竞争力。

我公司2005年9月份投资4000万元,建设 1套年产15万t高塔熔融喷浆造粒生产尿基复合肥装置,由某化工研究院设计,于2006年6月份投产。

投产后生产系统存在消耗高、产品质量不稳定、混合槽管道易堵塞、造粒塔小漏斗结疤等诸多问题。

8月初针对存在问题进行了技术改造。

改造后,降低了成本,稳定了产品质量,保障了系统的连续性,节能效果明显,达到预期效果。

现在二期工程已如期进行,2007年五一预期投产。

总之,高塔熔融喷浆造粒生产尿基复合肥生产工艺简单,但是对工艺参数要求苛刻,稍有不慎就能导致系统停车造成经济损失。

现就技术改造成功经验归纳如下,供同行借鉴。

1 高塔熔融喷浆造粒生产尿基复合肥工艺1.1 工艺原理利用熔融尿素和磷酸一铵、氯化钾及填充剂可以形成低共熔点化合物的特点,将预热后的粉状磷酸一铵、氯化钾及填充剂与熔融尿素充分混合,通过反应生成流动性良好的NPK 熔体料浆。

该料浆通过专用喷头喷入造粒塔后,在空气中冷却固化成颗粒,从而获得养分分布均匀、颗粒形状良好的复合肥。

该技术的关键点在于制备流动性良好的熔融料浆,混合槽温度、停留时间及料浆液固比是工艺过程的主要参数,参数控制得好有助于降低料浆的黏度,保证其流动性,减少副反应,降低氨损。

1.2 生产工艺流程我公司以尿素、磷酸一铵、氯化钾及填充剂为原料,塔式熔融造粒制高浓度尿基复合肥,生产工艺流程见图1。

固体尿素经尿素提升机提至尿素振动筛,去除杂质后进入尿素贮斗,经计量后进入尿素熔融器,熔融后的尿液进入缓冲槽,再经泵送到塔顶混合槽;粉状氯化钾和磷酸一铵经人工拆包后各自经提升机,筛分、计量后与填充剂一起经混料输送带进入混料提升机提至混料贮斗,经螺旋输送机进入混料加热器用蒸汽预热。

复合肥生产方法与主要生产工艺

复合肥生产方法1、团粒法:粉状的基础肥料借助于液相(水+蒸汽+肥料溶液)粘聚成粒,再借助于外力的挤压成型。

该法是我国目前复混肥料加工的主要方法。

2、料浆法:在这种工艺中,要造粒的物料是料浆形式,一般是由硫酸、硝酸、磷酸与氨、磷矿粉(或这两种物料以某种形式的结合)进行反应得到的。

3、掺全法:把颗粒度和强度接近的基础肥料(基本彼此间无化学反应)进行一定比例的掺拌混合。

4、流体法:分为液体(清液)肥料和悬浮流体肥料两种。

5、熔融法:氮素肥料尿素或硝氨和磷铵钾盐一起熔融后用塔式或油冷方式进行生产NP或NPK颗粒状复合肥。

6、浓液造粒法:该法是团粒法和料浆法的改进,尿素、硝氨以90%以上的浓溶液进入造粒系统,改善了造粒和性能和产品的质量。

本法可以直接利用尿素,硝铵系统的浓缩液时行联产NPK复混肥。

7、挤压法:利用机械外力的作用便粉体基础化肥成粒的一种方法。

热稳定性差的基础化肥,如碳酸氢铵和基础肥制NPK时,都采取此法。

复混肥的主要生产工艺技术1、掺混法生产工艺:对基础肥料的总的要求是粒度均匀,水份含量低,颗粒强度好,贮藏时不结块。

2、物理团粒法:是用物理的方法便非颗粒状的或粉末状的物料加工成为符合要求的粒径大小,并具有足够的机械稳定性的肥料技术。

我国常用的技术有团聚造粒(无机、有机-无机复混肥)、挤压造粒(有机-无机复混肥)、喷浆造粒(磷酸铵类产品)三种类型。

3、料浆法生产工艺:料浆是用硫酸、硝酸、磷酸或一些混合酸与氨反应的产物,有时也用酸与磷矿粉反应的产物。

在料浆中加入钾盐或直接把钾盐加至造粒机内,可制提NPK 三元复混肥。

料浆造粒的机理主要依靠料浆的涂布作用而使颗粒逐渐增大,并得到强度坚硬和流程性优良的颗粒肥料。

4、熔体造粒法:可分为造粒塔喷淋造粒工艺(高塔)、油冷造粒工艺、双轴造粒工艺、转鼓造粒工艺、喷浆造粒工艺、盘式造粒工艺、钢带造粒工艺。

5、挤压法生产工艺:是固体物料依靠外部压力进行团聚的干法造粒过程。

无烘干流程塔式熔体造粒复合肥生产工艺

无烘干流程塔式熔体造粒复合肥生产工艺一、技术内容技术原理:运用熔融尿素和磷酸一铵、氯化钾可以形成低共熔点化合物旳特点,将通过预热后旳粉状磷酸一铵、氯化钾、填充剂与熔融尿素充足混合,通过反应生成流动性良好旳NPK熔体料浆,该料浆通过专用喷头喷入复合肥造粒塔后,在空气中冷却固化成颗粒,从而获得养分分布均匀、颗粒性状良好旳复合肥料。

关键技术:该项目旳关键技术在于制备流动性良好旳熔融料浆,混合槽旳温度、停留时间及料浆液固比是该工艺过程旳重要控制参数,参数控制得好有助于减少料浆旳粘度,保证其流动性,减少副反应,减少氨损。

工艺流程:固体尿素人工拆包后经尿素提高机提至尿素振动筛,清除机械杂质及垃圾后旳尿素进入尿素贮斗,来自尿素贮斗旳尿素经尿素计量秤计量后进入尿素熔融槽,熔融后旳尿液进入缓冲槽,再经输送泵送到混合槽。

粉状氯化钾、磷酸一铵和填充剂经人工拆包后进入立式搅拌机混合,混合后旳物料经混料皮带机送至混料链磨机,消除原料中旳结块现象后旳混料,通过斗提机进入振动筛,筛除机械杂质及垃圾后进入混料斗提机提至混料贮斗,来自混料贮斗旳物混料经混料计量秤计量后送入加热器预热。

预热后旳物料进入混合槽,在此与尿液充足混合。

从混合槽出来旳氮磷钾熔融料浆进入造粒机将NPK熔融料浆喷洒造粒。

从塔顶喷洒下来旳NPK料浆通过空气冷却在塔底成型后进入输送带输送到冷却机,在此NPK颗粒肥得到深入旳冷却处理后,由提高机提至成品筛将成品分级后分别包装。

冷却尾气经箱式除尘器及尾气风机排空。

技术创新点:1、在该项目旳生产过程中无水分引入,无烘干过程。

老式旳复合肥生产采用料浆法或增湿团粒法,大量旳水分引入方能造粒,在生产过程中需消耗大量旳能源将其水份烘干,并有废气、废水、废渣排放,污染环境。

该项目充足运用低含水量旳尿素溶液,释放出旳结晶热和物料混合后旳反应热,减少了造粒机旳蒸汽加入量和干燥负荷,用熔液喷淋造粒既有团聚成粒旳特点,又有涂布作用,当喷淋滴珠在塔中下落通过上升旳空气流时,使其产生冷却和固化,产品搜集在塔旳底部,这样省去了一般造粒装置中最大旳并且是最昂贵旳干燥机,并能使干燥用旳燃料和干燥机及配套设备旳电耗得到节省。

复合肥几种生产工艺

复合肥几种生产工艺目前在我国复合(混)肥制造中有以下几种工艺:1)料浆法生产工艺技术,2)高塔造粒生产尿基复合肥工艺技术,3)熔体造粒法生产工艺技术,4)干粉物理团粒法生产工艺技术,5)掺混法生产工艺技术。

1.掺混法生产工艺技术这种工艺在我国是最简单的复混肥生产工艺。

这种工艺或方法制造的复混肥叫掺混肥或BB肥。

其特点是工艺简单,配比灵活,原料肥料仍然保持原状,比较直观,养分比例易于调整。

但是其缺点是:肥料在运输和施用过程易于产生氮磷钾肥的分离,肥料易于吸湿结块。

目前市场上大多数BB肥配方均属高氮、高钾、高浓度型,缺乏中、微量元素。

2.干粉物理团粒法生产工艺技术干粉物理团粒造粒工艺技术是,根据需要,选择几种肥料原料干粉进行计量和混合,以粘结剂为胶结物在造粒机内成粒。

干粉混合料的造粒需加热,并用加水或加蒸汽的方法增加液相量,然后在滚动情况下在(圆盘)或转鼓中团聚成一定粒径的复混肥颗粒。

目前,这类工艺中通常采用加酸(特别是加磷酸)和氨来增加液相量,并借所发生的化学反应来提供热量,磷酸和氨反应生成的磷酸铵就成为复合肥料中的组分。

造粒机内的物料应控制最佳的温度(50∼80℃)和最佳的含水量(2.5%∼7.5%),以达到合适的成粒条件。

以这种工艺制造的复混肥,从肥料的氮磷钾组成上将与上述的BB肥没有实质性的差别。

只是把原来更小的粒(粉末),将其团结成颗粒。

所以也可以说这种工艺制造的复混肥是深加工BB肥。

3.料浆法生产工艺技术料浆工艺是硫酸、硝酸、磷酸或一些混合酸与氨反应的产物(有时也用酸与磷矿粉反应的产物)为氮磷料浆。

然后在料浆中加入钾盐或直接把钾盐加至造粒机内,再把氮磷料浆喷入造粒机内,再高温下与钾盐反应制得氮磷钾三元复合肥料。

这种工艺制造的复合肥中养分非常均匀,大小颗粒化肥中的养分含量和比例完全一致。

颗粒的物理化学性状一流。

肥料中氮的形态包括铵态氮和硝态氮,因此肥效比单一的尿素态或单一铵态的等氮磷钾肥料好。

复合肥生产方法与主要生产工艺

复合肥生产方法1、团粒法:粉状的基础肥料借助于液相(水+蒸汽+肥料溶液)粘聚成粒,再借助于外力的挤压成型。

该法是我国目前复混肥料加工的主要方法。

2、料浆法:在这种工艺中,要造粒的物料是料浆形式,一般是由硫酸、硝酸、磷酸与氨、磷矿粉(或这两种物料以某种形式的结合)进行反应得到的。

3、掺全法:把颗粒度和强度接近的基础肥料(基本彼此间无化学反应)进行一定比例的掺拌混合。

4、流体法:分为液体(清液)肥料和悬浮流体肥料两种。

5、熔融法:氮素肥料尿素或硝氨和磷铵钾盐一起熔融后用塔式或油冷方式进行生产NP或NPK颗粒状复合肥。

6、浓液造粒法:该法是团粒法和料浆法的改进,尿素、硝氨以90%以上的浓溶液进入造粒系统,改善了造粒和性能和产品的质量。

本法可以直接利用尿素,硝铵系统的浓缩液时行联产NPK复混肥。

7、挤压法:利用机械外力的作用便粉体基础化肥成粒的一种方法。

热稳定性差的基础化肥,如碳酸氢铵和基础肥制NPK时,都采取此法。

复混肥的主要生产工艺技术1、掺混法生产工艺:对基础肥料的总的要求是粒度均匀,水份含量低,颗粒强度好,贮藏时不结块。

2、物理团粒法:是用物理的方法便非颗粒状的或粉末状的物料加工成为符合要求的粒径大小,并具有足够的机械稳定性的肥料技术。

我国常用的技术有团聚造粒(无机、有机-无机复混肥)、挤压造粒(有机-无机复混肥)、喷浆造粒(磷酸铵类产品)三种类型。

3、料浆法生产工艺:料浆是用硫酸、硝酸、磷酸或一些混合酸与氨反应的产物,有时也用酸与磷矿粉反应的产物。

在料浆中加入钾盐或直接把钾盐加至造粒机内,可制提NPK 三元复混肥。

料浆造粒的机理主要依靠料浆的涂布作用而使颗粒逐渐增大,并得到强度坚硬和流程性优良的颗粒肥料。

4、熔体造粒法:可分为造粒塔喷淋造粒工艺(高塔)、油冷造粒工艺、双轴造粒工艺、转鼓造粒工艺、喷浆造粒工艺、盘式造粒工艺、钢带造粒工艺。

5、挤压法生产工艺:是固体物料依靠外部压力进行团聚的干法造粒过程。

复合肥的生产工艺流程

其实,世上最温暖的语言,“ 不是我爱你,而是在一起。” 所以懂得才是最美的相遇!只有彼此以诚相待,彼此尊重, 相互包容,相互懂得,才能走的更远。 相遇是缘,相守是爱。缘是多么的妙不可言,而懂得又是多么的难能可贵。否则就会错过一时,错过一世! 择一人深爱,陪一人到老。一路相扶相持,一路心手相牵,一路笑对风雨。在平凡的世界,不求爱的轰轰烈烈;不求誓 言多么美丽;唯愿简单的相处,真心地付出,平淡地相守,才不负最美的人生;不负善良的自己。 人海茫茫,不求人人都能刻骨铭心,但求对人对己问心无愧,无怨无悔足矣。大千世界,与万千人中遇见,只是相识的 开始,只有彼此真心付出,以心交心,以情换情,相知相惜,才能相伴美好的一生,一路同行。 然而,生活不仅是诗和远方,更要面对现实。如果曾经的拥有,不能天长地久,那么就要学会华丽地转身,学会忘记。 忘记该忘记的人,忘记该忘记的事儿,忘记苦乐年华的悲喜交集。 人有悲欢离合,月有阴晴圆缺。对于离开的人,不必折磨自己脆弱的生命,虚度了美好的朝夕;不必让心灵痛苦不堪, 弄丢了快乐的自己。擦汗眼泪,告诉自己,日子还得继续,谁都不是谁的唯一,相信最美的风景一直在路上。 人生,就是一场修行。你路过我,我忘记你;你有情,他无意。谁都希望在正确的时间遇见对的人,然而事与愿违时, 你越渴望的东西,也许越是无情无义地弃你而去。所以美好的愿望,就会像肥皂泡一样破灭,只能在错误的时间遇到错的人。 岁月匆匆像一阵风,有多少故事留下感动。愿曾经的相遇,无论是锦上添花,还是追悔莫及;无论是青涩年华的懵懂赏 识,还是成长岁月无法躲避的经历……愿曾经的过往,依然如花芬芳四溢,永远无悔岁月赐予的美好相遇。 其实,人生之路的每一段相遇,都是一笔财富,尤其亲情、友情和爱情。在漫长的旅途上,他们都会丰富你的生命,使 你的生命更充实,更真实;丰盈你的内心,使你的内心更慈悲,更善良。所以生活的美好,缘于一颗善良的心,愿我们都能 善待自己和他人。 一路走来,愿相亲相爱的人,相濡以沫,同甘共苦,百年好合。愿有情有意的人,不离不弃,相惜相守,共度人生的每 一个朝夕……直到老得哪也去不了,依然是彼此手心里的宝,感恩一路有你!

复合肥生产工艺一般有以下几种

复合肥生产工艺一般有以下几种:喷浆造粒,氨化造粒,高塔造粒,缓控释肥另外氨化造粒和喷浆造粒之间有什么区别?采用氨化、二次脱氯造粒生产工艺,原理是将氯化钾与硫酸加入反应槽加热并在一定条件下反应,逸出的HCL气体经水吸收后可制得一定浓度的盐酸,生成的硫酸氢钾与稀磷酸混合后形成混酸。

将该混酸与合成氨按比例在管式反应器反应,生成复肥料浆直接喷入转鼓造粒机中生成氮、磷、钾一定比例的硫基复合肥。

具有造粒均匀、色泽光亮、质量稳定、养分足、易溶解和被作物吸收等特点,特别是作种肥对种子相对安全。

适宜各类土壤和小麦、玉米、瓜果、花生、蔬菜、豆类、花卉、果树等多种农作物及经济作物,适用于基肥、种肥、追肥、种肥、冲施。

氨酸法工艺流程:将多种基础肥料及添加剂按工艺配方要求分批计量,经混料机搅拌均匀后与返料一起,由电子计量皮带输送入造粒机内。

浓度98%或93%的硫酸经槽车外购入硫酸储槽存放,经泵打入硫酸稀释储槽并计量后供造粒所需。

液氨经蒸发为气氨由管道输送入造粒机内。

氨和硫酸在造粒机内的管道中连续反应直接进入造粒机料层进行造粒工作。

物料在70~80℃温度和蒸汽的调节下在造粒机内团聚成粒。

成粒的湿物料在皮带运输机上冷却硬化后,再进入烘干机干燥脱水。

烘干后的物料由提升机输送到筛分机,筛分后的大颗粒经破碎后与筛下细料一道返回造粒机再造粒。

合格的颗粒经防潮、防结块的包膜处理后经风冷进入成品再次筛分、计量包装。

包装好的成品由转运车运入库房存放。

造粒机所产生的废气由通风机抽出并送入尾气水洗装置系统洗涤。

干燥热风由热风炉经热风机提供。

烘干后的尾气经高效旋风除尘器除尘后由尾气风机送洗涤塔洗涤并由烟囱排空。

出洗涤塔的洗涤水循环使用,部分泵入硫酸稀释储槽做稀释补充水用。

经洗涤后的尾气排入大气。

喷浆造粒工艺可以参考磷肥与复婚肥料书。

高塔熔体造粒原理及工艺流程高塔熔体造粒工艺技术是利用熔融尿素和磷酸一铵、氯化钾可以形成低共熔点化合物的特点,将粉状磷酸一铵、氯化钾、添加剂等各自加热后,加入熔融尿素中,通过反应生成流动性良好的NPK共熔体,再通过专用喷头喷入复合肥造粒塔,在空气中冷却固化成颗粒,获得养分分布均匀,颗粒性状较好的复合肥料。

内质型塔式熔体造粒缓释复合肥生产技术

定比例的经过加热的磷 、 钾养分及腐殖酸等 固态

的粉状 物料 , 同时添加 B 3 使其 与熔 融液充 分混 G一 ,

开发 研制 了一 种 内质 型 塔 式熔 体 造 粒 缓 、 释 复 合 控

肥料 , 获 得 了国 家 专 利 授 权 ( N 0 0 3 5 ) 并 C 1 1 3 1 8 。该

3 临沂市 环保 复合 肥研究 所 , 、 山东 临沂

摘

2 60 ) 770

要 : 发 了一 种 内质 型 塔 式 熔 体 造 粒 缓 释 复合 肥 料 , 点 介 绍 了 内质 型 塔 式 熔 体 造 粒 缓 释 复合 开 重

肥料 的缓释机理 、 生产方法 、 品质 量标 准、 产 有效养分溶 出率 的试验与 分析 、 肥料特性 等。产 品检测数据

・

4 ・ 2

硫磷设 计 与粉体 工程 S P&B HR L T DE GN E IG M E A E N IE RN

21 0 0年第 5期

蒸汽 磷酸铵 _ 1 _ I

B - ——I G- 3 熔融槽

腐_ I 殖卜 竺一 卜 酸吨

。

—

_ J

匝

』 区

l J 冷凝水

匦

去电 热

回流

冷 凝水

造

粒

尿 素 —— 斗 提机

返料

蒸汽 分 级 机 包 裹机 塔 上 源自滚筒 筛 成 品

J

成 品 困——

图 1 内质 型塔 式 熔 体 造 粒 缓 释 复 合 肥 工 艺流 程 示 意

3 3 腐 殖酸 的加入 .

著 , 基本 能够做 到肥 料 养 分 释放 的速 度 与作 物 吸 且

收养 分 的要 求相 一致 , 到 了提 高化 学肥 料利 用率 , 达

熔体塔式造粒法生产尿基复合肥的工艺技术

熔 体 塔 式 造 粒 法 生 产 复 合 肥 技 术 在 发 达 国 家

硫 酸钾 ) 及填 充料 反应 生 成低 共 熔 点且 含 水 量很 低 的加成 化合 物 的特性 J将粉 状磷 一 铵 、 , 氯化 钾 ( 或 硫 酸钾 ) 填 充 料 预 热 后加 入 到 熔 融 尿 素 中 , 熔 及 在 融 自身 的 温度 及 机 械 搅 拌 作 用 下 迅 速 反 应 生 成 含 有 固体 悬浮 物且 具有 流 动 性 的氮 磷 钾共 熔 体 料 浆 ,

XI o g p n ,S E Zh n — i g HU We — h n ize g

( nu r ne lwyR l s gC nrln eizrE gnei eh ooyRsacigC ne, A h i  ̄ic So l e ai o t l gF rle n ier gTcnlg e r n et P e n oi ti n e h r A h i n s n tc o p n t. hn ee l atn ut o p n , fi n u 2 0 0 C ia ) n u g扣 gSokC m a yLd ,C i G nr lId syC m a y He h i 3 0 2 hn Ho a aS r eA

Ab t a t Au h rh s b e y d s rb d t e t c n c lp i c p e s r c : t o a r f e c e h e h ia rn i l ,p o e s f w,t c n c lf au e n u l y sa d r o r d cn r e ba e c n— i l i rc s o l e h i a e t r s a d q ai t n a d f rp o u i g u i s o l t n p u d f r l e y pr ln t o n me t o r r m s e t fr w t ra ee t n,r w tra r t ame ta d mi i g tmp r t r o n e t i rb i i g me h d i l t we ;fo a p c so a ma e ls l ci iz l i o a ma e ilp e r t n n x n e e a u e,mii g t e xn i me, n t e tf r l t .o rl n l ry,a t o a e c i e h e o to o n s o h s p o e s t c n l g . u r n o mu a e c fp il g su r i i u h r h s d s rb d t e k y c n r lp i t ft i r c s e h oo y

高塔熔化工艺的复合肥怎样

高塔熔化工艺的复合肥怎样高塔熔化工艺是一种生产复合肥的方法,该工艺主要通过高温融化和反应的方式将不同种类的肥料原料混合在一起,形成复合肥。

以下是高塔熔化工艺的一般流程:1. 肥料原料准备:需要准备不同种类的肥料原料,如氮、磷、钾等营养元素的化合物,以及添加剂和辅助物质。

2. 高塔装置:高塔是一种容器或反应器,用于高温下将肥料原料融化和反应。

高塔通常由耐高温和耐腐蚀材料制成。

3. 加热和融化:将肥料原料放入高塔中,加热至高温,使其融化成液体状态。

高温通常在肥料原料的融点以上,以确保其完全熔化。

4. 反应和混合:在高温下,肥料原料中的营养元素会发生化学反应,形成复合肥。

此时,需要将反应均匀混合,以保证复合肥中的营养元素分布均匀。

5. 冷却和固化:在混合完成后,将混合物从高塔中取出,并通过冷却装置或其他方法进行快速冷却和固化。

冷却和固化的过程中,混合物中的营养元素结晶并固化为颗粒状。

6. 粉碎和包装:冷却和固化后的复合肥颗粒经过粉碎处理,使其粒径达到要求。

然后,将粉碎后的复合肥包装成适当的包装形式,如袋装、袋装等。

高塔熔化工艺的复合肥具有以下优点:1. 营养均衡:高塔熔化工艺可以将不同种类的肥料原料混合在一起,形成营养均衡的复合肥,满足作物各种营养元素的需求。

2. 高效吸收:复合肥颗粒的形成可以使营养元素更容易被作物吸收利用,提高肥料利用率。

3. 减少环境污染:高塔熔化工艺可以较好地控制肥料原料的挥发和溢散,减少营养元素的损失和对环境的污染。

总之,高塔熔化工艺的复合肥是一种通过高温融化和反应的方式将不同种类的肥料原料混合在一起,形成营养均衡、高效吸收和减少环境污染的复合肥。

熔体塔式造粒法生产尿基复合肥的工艺技术

熔体塔式造粒法生产尿基复合肥的工艺技术熔体塔式造粒法生产尿基复合肥的工艺技术是目前农业领域中应用较广泛的肥料生产技术之一,该技术过程中将原材料经过加热、转化、混合、构成熔体后经涂满蒸发接合,最终形成颗粒状的肥料产品。

下面就是这种工艺技术的详细介绍。

1.原材料准备在生产尿基复合肥时,需要准备多种原材料,其中包括尿素、碳酸铵、磷酸二铵、硫酸镁、硼酸、氯化钾等等。

所有原材料应该在生产前做充分的检验,确保其质量可以达到生产需要的要求,否则生产出来的产品质量将无法保证。

2.原材料混合将上述原材料按照一定比例混合均匀,确保每种原材料的含量达到生产所需的要求,这一步操作的重要性极高,它关系到产品的成分和品质。

当每种原材料的数量比例合理时,混合的效果会更好,容易得到一个均匀、充分融合的混合物。

3.熔化加热将上述混合物放入特制的熔化釜或者熔化塔中,加热到约180℃。

在这个温度下,固态物质将熔化成液态状,同时在熔体中,各元素都相互融合在一起,形成一种均匀的混合物。

4.塔式造粒将熔化的混合物喷出到熔体塔中,与高温烟气混合并搅拌,使得混合物在高温的环境下逐步硬化和成型,同时在塔的底部不断有颗粒状的复合肥料产生,这就是塔式造粒的原理。

需注意的是,塔式造粒过程中,需要保持制造其他复合肥的原理一样,保持熔体塔的高温和稳定,确保产品质量均匀。

5.表面处理完成塔式造粒过程后,可以对造粒完成的复合肥表面进行处理,例如给表面喷上涂层,这样可以提高产品的耐潮性。

6.包装封装最后,把生产出来的复合肥包装和封装起来,以保证其质量和有效期。

这一步要注意避免受到外界的污染,提高产品的安全性和实用性。

总的来说,熔体塔式造粒法生产尿基复合肥是一个经典的生产工艺流程,具有较高的生产效率和成品品质,可以满足农民的多种需求,同时也在一定程度上促进了农业的绿色可持续发展。

复合肥的生产工艺流程

复合肥的生产工艺流程

1.原料处理:

原料处理是复合肥生产的第一步。

原料包括氮、磷、钾和微量元素等。

这些原料通常以粉末或晶体的形式存储。

在处理之前,原料可能需要经过

筛分、除尘等预处理操作,以确保原料的均匀性和纯度。

2.混合制粒:

混合制粒是复合肥生产的核心步骤。

将原料按照一定的比例混合在一起,同时加入适量的粘结剂,然后通过制粒机进行制粒。

制粒机根据不同

的工艺要求,可采用滚筒制粒机、旋转制粒机等不同的制粒设备。

制粒后

得到的产品是颗粒状的,有助于肥料的存储和施用。

3.干燥:

制粒后的复合肥含有较高的水分,需要经过干燥流程。

干燥的目的是

降低肥料的含水量,提高肥料的品质和稳定性,同时减少储存和运输过程

中的损耗。

常用的干燥设备有旋转干燥机、流化床干燥机等。

干燥后的肥

料含水量通常控制在2-5%。

4.包装:

干燥后的复合肥经过筛分、除尘等处理后,可以进行包装。

包装的方

式可以根据市场需求和产品特性来选择,常见的有袋装、散装等方式。

同时,还可以选择添加防潮剂或密封包装,以延长肥料的保质期。

除了上述四个主要步骤外,还有一些辅助工艺可以帮助提高生产效率

和产品质量,如原料的堆储、输送和称重等工艺。

此外,还需要建立相关

的质量控制体系,确保生产过程中的质量稳定和产品的一致性。

总结起来,复合肥的生产工艺流程包括原料处理、混合制粒、干燥和包装四个主要步骤。

每个步骤都有其独特的工艺和设备,并需要进行相关的质量控制措施,以确保生产出符合市场需求的高质量复合肥产品。

高塔复混肥生产工艺技术(含图)

塔式喷淋造粒工艺(高塔)熔融法(熔体法)的一种。

造粒塔喷淋造粒工艺应用最早、最广泛的是单一氮肥(如尿素、硝酸铵、硝酸钠等)的造粒,现已扩大到氮磷、氮磷钾复合肥料的造粒。

造粒塔有圆形和方形两种,而以圆形居多。

塔内具体条件可采用自然通风或强制通风。

塔的有效调度按照熔体的液滴冷却固化所需时间而定,故与物料特性、粒子大小和通风方式等有关。

造粒设备有旋转式喷头和固定式喷头两类,固定式喷头主要应用于单质熔体造粒。

此方法主要有:荷兰斯塔米卡本法硝酸磷酸铵钾生产流程、挪威海德鲁法尿素磷酸铵及尿素磷酸铵钾中试流程、我国尿基塔式熔体造粒制二元、三元复肥成套技术三种。

本文主要叙述我国尿基塔式熔体造粒制二元、三元复肥成套技术。

(我国尿基塔式熔体造粒制二元、三元复肥成套技术)1、概述我国尿基塔式熔体造粒复合肥技首先由上海化工研究院于1996年进行开发研究,从实验室试验、模拟、扩试、中试,一直到年产10万吨的尿基高塔造粒装置于2004年正式投产并一次性开车成功,长期稳定运行,从此高塔造粒技术正式在我国实现了产业化。

工厂生产的产品规格有:24-12-12、23-11-11、25-10-16、20-10-10、30-5-5、20-5-20、24-0-24、18-5-22等。

该技术随后在全国各地得到了推广,已建设了130多套装置,生产能力达到了2475万旽(2009年)造粒塔喷淋造粒工艺制造高浓度复合肥料的优点可归纳如下。

(1)直接利用尿素浓溶液,省去了尿素溶液的喷淋造粒过程,以及固体尿素制复混肥料时的破碎操作,简化了生产流程。

(本人认为中国现有的高塔,多数没有这一优点。

)(2)熔体造粒工艺充分利用原熔融尿素的热能,物料水份含量很低,无需干燥过程,大大节省了能耗。

(3)工艺流程简单,设备少,易操作。

(4)可以生产高氮复合肥,最高氮含量产品为颗粒尿素的生产。

(5)合格产品百分含量很高。

(本人认为还是要看具体的品位规格)(6)产品性能好,颗粒表面光滑、圆润,水份低,只要包装好,产品不结块,具有很高的市场竞争力。

高塔熔融造粒工艺复合肥产品的开发与生产

化 肥 工 业

第 45 卷 第 3 期

高塔熔融造粒工艺复合肥产品的开发与生产

李英翔ꎬ吴长莹ꎬ念吉红 ( 云南云天化股份有限公司 云南昆明 650228)

摘 要 介绍了利用硝酸铵装置改产高浓度复合肥产品的开发原理以及开发过程的优化ꎮ 与传统的复合 肥生产工艺相比ꎬ高塔熔融造粒工艺生产复合肥产品具有较强的市场竞争力、操作环境好等优点ꎬ而且可以生产 高氮硝基复合肥产品ꎮ

投用一、二级振动筛ꎬ确保产品粒径在 Ф 1. 6 ~ 4. 2 mm 的质量分数≥70% ꎮ 投用三合一设备ꎬ物 料经 1# ~ 3#皮带输送机送至一、二级振动筛筛分 后ꎬ粒径在 Ф 1. 00 ~ 4. 75 mm 的颗粒进入流化床 沸腾冷却降温ꎬ温度降至≤55 ℃ 进行包装ꎬ确保 复合肥产品温度≤55 ℃ ꎮ

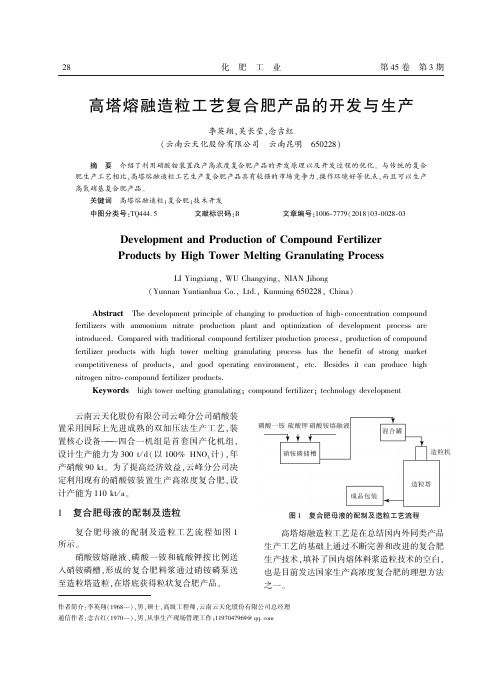

高塔熔融造粒工艺生产复合肥是指先用配制 好的复合肥母液按正常生产流程送至造粒塔六楼 混合罐ꎬ混合罐中的熔融料浆送入双轴差动旋转 造粒机中进行造粒ꎬ造粒塔塔底得到的颗粒经三 合一设备( 皮带输送机、振动筛、流化床) 后得到 符合工艺指标要求的产品再进行包装ꎮ 高塔熔融 造粒复合肥生产工艺流程如图 2 所示ꎮ

1 复合肥母液的配制及造粒

复合肥母液的配制及造粒工艺流程如图 1 所示ꎮ

硝酸铵熔融液、磷酸一铵和硫酸钾按比例送 入硝铵磷槽ꎬ形成的复合肥料浆通过硝铵磷泵送 至造粒塔造粒ꎬ在塔底获得粒状复合肥产品ꎮ

图 1 复合肥母液的配制及造粒工艺流程

高塔熔融造粒工艺是在总结国内外同类产品 生产工艺的基础上通过不断完善和改进的复合肥 生产技术ꎬ填补了国内熔体料浆造粒技术的空白ꎬ 也是目前发达国家生产高浓度复合肥的理想方法 之一ꎮ

在生产过程中ꎬ原料岗位每班专人负责统计 实际加入的硫酸钾和磷酸一铵的原料袋数以及硝 酸铵熔融液的计量数ꎬ并每小时向中控汇报 3 种 物料的实际加入量ꎻ成品岗位每小时向中控汇报 包装的复合肥数量ꎬ中控再校验加入的原料量ꎮ 2. 2 具体措施

科技成果——无烘干无冷却法制备复合肥新工艺

科技成果——无烘干无冷却法制备复合肥新工艺技术开发单位河南省化工研究所有限责任公司适用范围适用于肥料制造业,可在有机肥、复合肥、有机—无机复合肥等生产线上进行改造,或可建设新的生产装置。

成果简介该技术的基本原理是利用自制开发的新型复合吸水材料,将物料中的游离水转化为结晶水而使物料干燥,因而无需以加热的方式将物料烘干继而再冷却的工序,减少了烘干及冷却设备投资,减少了大量能源消耗和由此带来的环镜污染。

自制的吸水材料不仅吸水能力强、廉价易得、环境友好,同时还含有植物生长所必需的多种营养元素和有益元素。

在肥料生产中根据生产原料种类的不同,加入不同比例吸水剂完全免去肥料生产过程中烘干这个关键环节。

开辟了无烘干生产有机肥的新工艺,降低了企业的生产成本。

技术效果无烘干无冷却法制备有机肥、复合肥、有机—无机复合肥新工艺在肥料生产中加入吸水剂后可以免去烘干和冷却两道重要工序,大大减少了煤炭或天然气等能源消耗,按年产10万吨的一条免烘干生产线一年大约节约电约80万度(折标煤3200吨),减少废渣排放约1125吨,减少废气排放约5.3×107标立方米,环境污染防治效果显著,同时降低了企业生产设备成本投入。

采用无烘干无冷却工艺生产肥料不会有废水、废渣和废气等额外污染物的产生。

应用情况河南欧凯肥业有限公司,年产20000吨的示范线,运行稳定,产品在武陟、济源、中牟等地多种农作物上施用,与当地传统施肥相比,均取得了较好的效果。

地址:武陟工业园区。

市场前景无烘干无冷却法制备复混肥工艺已经通过省级验收,并申请了发明专利。

该工艺省去了高温烘干的生产环节,降低了能源消耗,降低企业设备投入,提高了生产效率,技术成熟,是对传统工艺的重大革新,市场容量大。

可推广至有机肥、复合肥、有机—无机复合肥制造企业,节能减排效果显著。

在现有技术经济性条件下,预计该工艺到2020年拟推广应用5条生产线,未来有望全行业取代现有工艺。

复合肥生产工艺流程

郑州昌威重工机械有限公司复合肥生产工艺流程简介复合肥生产线成套设备厂家—郑州昌威重工机械有限公司的现场复混肥复合肥生产线成套设备和复合肥生产工艺流程简介复合肥生产工艺流程是复合肥生产的大致进程,关于用户投资和充分了解复合肥生产具有很重要的意义。

昌威重工--复合肥生产工艺流程大致为:原料配料、混合搅拌、结块粉碎、物料造粒、一级筛分、颗粒烘干、颗粒冷却、颗粒二级分级、成品颗粒包膜、成品颗粒定量包装等环节。

下面咱们一一为大伙儿介绍复合肥生产工艺流程的各个环节:复合肥生产工艺流程即原料配料→搅拌混合→粉碎结块→造粒→一级筛分→颗粒烘干→颗粒冷却→二级筛分→成品颗粒包膜→成品定量包装。

一、原料的配料:一样可选用尿素、硝铵、氯化铵、硫铵、磷铵(磷酸一铵、磷酸二铵、重钙、普钙)、氯化钾(硫酸钾)等原料按必然比例配备(要紧依照本地市场需求和本地土壤检测结果决定);二、混合搅拌:将配好的原料搅拌均匀提高肥料颗粒整体的均匀肥效含量,采纳卧式搅拌机或盘式搅拌机进行混合搅拌;3、结块粉碎:将混合搅拌均匀的原料大块结块等粉碎,便于后续造粒加工,要紧采纳链式粉碎机等;4、物料造粒:将搅拌均匀、粉碎好后的物料通过皮带输送机送入造粒机进行造粒(可用转转鼓造粒机,也可选用对辊挤压造粒机、圆盘造粒机等),那个步骤是复合肥生产工艺流程中必不可少、最重要的一个环节;五、一级筛分:初步筛分颗粒半成品,不合格的颗粒返回混合搅拌环节再加工,一样用滚筒筛分机;六、颗粒烘干:将造粒机造好的并通过一级筛分的颗粒送入烘干机,将颗粒内含的水分烘干,增加颗粒强度,便于保留,一样用转筒烘干机;7、颗粒冷却:烘干后的肥料颗粒温度太高,易结块,通过冷却后的,便于装袋保留,和运输,采纳冷却机进行冷却;八、颗粒二级分级:将冷却事后的颗粒分级,不合格的颗粒经粉碎从头造粒,把合格的产品筛分出来,可用二级滚筒筛分机来进行筛分;九、成品颗粒包膜:将合格的产品进行涂衣包膜增加颗粒的亮度与圆润度,使外表加倍漂亮,一样用包膜机进行包膜;10、成品颗粒定量包装:包过膜的颗粒也确实是成品颗粒通过皮带输送机送入料仓临时贮存,再连接电子定量包装秤、缝包机等自动定量包装封袋,放置通风处保留,实现全自动化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无烘干流程塔式熔体造粒复合肥生产工艺一、技术内容技术原理:利用熔融尿素和磷酸一铵、氯化钾可以形成低共熔点化合物的特点,将经过预热后的粉状磷酸一铵、氯化钾、填充剂与熔融尿素充分混合,通过反应生成流动性良好的NPK熔体料浆,该料浆通过专用喷头喷入复合肥造粒塔后,在空气中冷却固化成颗粒,从而获得养分分布均匀、颗粒性状良好的复合肥料。

关键技术:该项目的关键技术在于制备流动性良好的熔融料浆,混合槽的温度、停留时间及料浆液固比是该工艺过程的主要控制参数,参数控制得好有助于降低料浆的粘度,保证其流动性,减少副反应,降低氨损。

工艺流程:固体尿素人工拆包后经尿素提升机提至尿素振动筛,去除机械杂质及垃圾后的尿素进入尿素贮斗,来自尿素贮斗的尿素经尿素计量秤计量后进入尿素熔融槽,熔融后的尿液进入缓冲槽,再经输送泵送到混合槽。

粉状氯化钾、磷酸一铵和填充剂经人工拆包后进入立式搅拌机混合,混合后的物料经混料皮带机送至混料链磨机,消除原料中的结块现象后的混料,通过斗提机进入振动筛,筛除机械杂质及垃圾后进入混料斗提机提至混料贮斗,来自混料贮斗的物混料经混料计量秤计量后送入加热器预热。

预热后的物料进入混合槽,在此与尿液充分混合。

从混合槽出来的氮磷钾熔融料浆进入造粒机将NPK熔融料浆喷洒造粒。

从塔顶喷洒下来的NPK料浆通过空气冷却在塔底成型后进入输送带输送到冷却机,在此NPK颗粒肥得到进一步的冷却处理后,由提升机提至成品筛将成品分级后分别包装。

冷却尾气经箱式除尘器及尾气风机排空。

技术创新点:1、在该项目的生产过程中无水分引入,无烘干过程。

传统的复合肥生产采用料浆法或增湿团粒法,大量的水分引入方能造粒,在生产过程中需消耗大量的能源将其水份烘干,并有废气、废水、废渣排放,污染环境。

该项目充分利用低含水量的尿素溶液,释放出的结晶热和物料混合后的反应热,降低了造粒机的蒸汽加入量和干燥负荷,用熔液喷淋造粒既有团聚成粒的特点,又有涂布作用,当喷淋滴珠在塔中下落通过上升的空气流时,使其产生冷却和固化,产品收集在塔的底部,这样省去了通常造粒装置中最大的而且是最昂贵的干燥机,并能使干燥用的燃料和干燥机及配套设备的电耗得到节约。

2、传统的复合(混)肥生产过程中,用热风炉予热空气对物料进行烘干,热风炉燃煤产生一定的SO2气体,对大气存在污染,而该项目在整个生产过程中不需燃煤节约了能源,排除了SO2的大气污染。

传统的复合(混)肥生产方法,在物料的粉碎、混合、烘干、冷却、筛分过程中,产生大量的粉尘,污染环境,而该项目在生产过程中,以热熔尿液或硝酸铵液为载体,用液泵输送,在塔中重力降落自然冷却造粒,在整个生产过程中不产生粉尘。

在传统的复混肥生产过程中,用水进行溶解料浆,或增湿团粒,用水进行冷却和尾气粉尘洗涤,这样便产生了大量的废水,而该项目在整个生产过程中无水分引入。

因此,该项目的生产无三废污染物的排放,属清洁生产工艺。

3、该项目设备属立式安装,占用土地少。

该项目在中试装置单塔造粒的基础上,又进行了重大突破,设计为双塔造型,从而又提高了产能,节省了土地和土建投资,流程更加衔接。

在工程投资方面,由于该项目省去了烘干过程,设备投资低于传统的料浆法造粒生产装置投资,与同等规模的增湿团粒法造粒复混肥生产装置相比设备投资略高,但其生产成本大大低于料浆法和增湿团粒法的生产成本。

4、在生产过程中,加入了一种生物酶制剂,可以有效的抑制肥料中各种养分在土壤中的流失,从而提高了化学肥料的利用率,减轻了肥料对土壤和地下水的污染。

5、该项目产品养分分布均匀,含氮配比高,颗粒水分低,强度高,光滑圆润,不易结块,具有针孔出现(缩孔),利于作物吸收,具有较强的市场竞争力。

二、主要技术指标该项目在生产过程中无水分引入,无烘干过程,不产生废水,同时,生产过程中不需燃煤,排除了SO2的大气污染,不产生粉尘。

该项目能耗与国内料浆法最低能耗比较,每吨产品可节省标煤45 kg,节电17千瓦时。

该项目年节标煤4.5万吨,节电1700万千瓦时。

年节能折合标煤共计5.11万吨。

三、适用范围该项目所属化肥制造技术行业。

该工艺技术所涉及的工艺设备有:1、配料秤:选用了集控变频调速配料系统。

2、选用钢丝胶带斗式提升机,其特点是:提升适用范围广泛;输送能力大;驱动功率小,节省能源消耗;使用寿命长,操作维护简单方便,易损件少,运行成本低;整体结构钢性好、精度高;密封性好,对环境无污染。

3、选用空心桨叶式的加热器, 特点为:设备紧凑,占地面积小;热效率高,能耗及操作成本低;被加热物料在中空轴的作用下,不断地被搅拌,瞬时更新加热界面,保证了物料与设备的加热界面充分接触和物料加热和受力的均匀性,同时,有效地防止了物料在加热过程中的团聚与结块等现象;设备的尾气排放少,对环境污染小,尾气的处理简单易行;设备的安装及调试简单;低速运转设备,噪音较低≤85dB。

4、喷头选用大直径喷孔的差动双速旋转造粒机。

四、成功案例公司在临沭郑山镇南沟头村选用东单60玉米品种进行田间试验,土壤类型为砂壤土,养分含量:有机质8.6g/kg,碱解氮45mg/kg,速效磷12.4mg/kg,速效钾90mg/kg。

在小区面积为26.6m2,以每666.7m2施无烘干流程塔式熔体造粒复合肥、普通肥45%复合肥各50kg为两个处理,以不施肥为对照,小区重复3次,试验证明,施用无烘干流程塔式熔体造粒复合肥比普通肥的玉米穗粒数多,千粒重高,亩增产86.3kg,增产率达14.2%。

从而表明无烘干流程塔式熔体造粒复合肥增产效果明显,可以广泛的推广应用。

该项目在生产过程中无水分引入,无烘干过程,不产生废水,在今年复合肥行业面临严峻考验的情况下,节约能源,降低成本,产生了显著的经济效益。

该项目能耗与国内料浆法最低能耗比较,每吨产品可节省标煤45kg,节电17千瓦时,年节标煤4.5万吨,节电1700万千瓦时。

年节能折合标煤共计5.11万吨。

五、推广前景该项目可生产高氮高浓度复合肥100万吨,实现销售收入21亿元,利税1.7亿元,其中税收5500万元,利润1.15亿元,产品远销全国各地深受农民朋友的喜爱。

该项目将解决了目前国内复合肥料生产企业能耗高、污染多等问题,同时具有很好的环保效果。

产品具有工艺先进、产品档次高、附加值高等特点,产品技术在复合肥加工行业处于高科技领域,发展前景十分看好。

塔式熔体造粒复合肥无烘干流程节能工程项目项目被国家发改委列入国家2007年第二批资源节约和环境保护国债项目,享受国家扶持资金1000万元;中国磷肥协会中磷协[2006]15号文件认定,该项目与传统的复合肥相比可节约能源30-40%,具有较好的经济社会效益和显著的节能、环保效益,对推动化肥的发展具有广泛的现实意义和深远的历史意义。

六、技术持有单位单位名称:史丹利化肥股份有限公司单位地址:山东临沭经济开发区联系人:刘军梁邮编:276700联系电话:手机:电子邮箱:新型吸收式热变换器技术一、技术名称:新型吸收式热变换器技术二、适用范围:石化行业温度范围在60~180℃的废热回收三、与该节能技术相关生产环节的能耗现状:目前在国内吸收式热变换器应用仍没有达到预期的程度,其适用温度范围的限制是主要原因之一。

在石油化工以及某些特殊生产过程中会产生高温废热,其温度超过150℃甚至达到200℃。

为了扩大吸收式热变换器应用范围,使其能从高温废热(最高大于200℃)到低温废热(60~100℃)回收能量,实现废热源的全温度范围内的梯级利用。

四、技术内容:1.技术原理吸收式热转换器(Absorption Heat Transformer),简称AHT。

吸收式热变换器以废热来驱动系统,通过吸收过程放出的相变潜热使其中一部分低品位热能的温位提高,送至用户使用,而另一部分转换为更低的温位排放到环境中,整个过程中无任何污染排放。

目前,主要实际应用的低温吸收式热变换器装置仅以中低温位废热来驱动系统(例如60~100℃温度范围内的工业余热),通过吸收过程放出的相变潜热使其中一部分低品位热能的温位提高后重新加以利用,而另一部分转换为更低的温位排放到环境中。

高温吸收式热变换器的基本原理与低温吸收式热变换器相同,但是其高压区和低压区都是工作在正压环境下,由于高压区压力高,高低压区压差大,工质对再循环过程中的控制比低温吸收式热变换器困难。

同时,由于系统操作温度高(最高大于200℃),对设备的耐腐蚀性要求极高。

该技术通过使用一种抗腐蚀性复合SiO2 膜技术解决了高温吸收式热变换器的主要技术难点,输出可用热大于200 ℃,从而扩大了吸收式热变换器的使用范围。

如果将其与低温吸收式热变换器联合使用,可实现能量的梯级利用。

2.关键技术281)基于界面效应改善冷凝液流动原理,设计制作了工艺简单的功能强化表面,其冷凝传热效率优于部分功能强化管型的传热性能。

通过几种异形强化管强化溴化锂垂直管外降膜吸收的性能,强化了降膜传热传质过程。

2)利用在线成膜工艺,在系统运行时自动生成耐腐蚀硅膜,解决了高温溴化锂溶液腐蚀问题。

3)利用涂层分布管替代光滑铜管,增强了液膜自身的掺混效果,其掺混强化率为光滑铜管的1.2倍。

3.工艺流程工艺流程见图1。

图1 低温吸收式热变换器系统流程图五、主要技术指标:1)输入废热温度范围:60~180℃,输出可用热温度范围:85~205℃;2)系统温升范围:25~35℃;3)COP范围:0.4~0.48;4)各主要部件传热系数较光滑管提高30%;5)使用寿命超过10年。

六、技术应用情况:1999年在燕化公司SBS凝聚工段建成了5MW 的AHT工业装置,是国内第一台AHT工业化装置。

2002年11月在燕化公司合成橡胶厂顺丁橡胶凝聚工段建成了7MW 29的AHT工业装置;2004年11月在上海高桥石化公司化工事业部合成橡胶装置上成功建成两套6MW的吸收式热泵。

目前,已成功研制出高温吸收式热变换器小型样机,各项性能均达到设计要求,从而扩大吸收式热变换器应用范围,形成了可应用于60~180℃全温度范围工业废热回收的吸收式热变换器装置,且完全拥有自主知识产权。

七、典型用户及投资效益:典型用户:北京燕山石化、上海高桥石化1)建设规模:SBS 凝聚工段功率为5MW 的吸收式热变换器。

主要技改内容:配备功率5MW 的吸收式热变换器装置,回收凝聚釜顶产生的废热。

主要技改设备:吸收器、再生器、蒸发器、冷凝器、热交换器。

节能技改投资额610 万元,建设期6 个月。

每年可节能1669tce,年节能经济效益346 万元,投资回收期约2 年。

2)建设规模:顺丁橡胶工段功率7MW 的吸收式热变换器。

主要技改内容:配备功率为7MW 的吸收式热变换器装置,回收凝聚釜顶产生的废热。

主要技改设备:吸收器、再生器、蒸发器、冷凝器、热交换器。