第四章-成核与成长

第四章名词解释

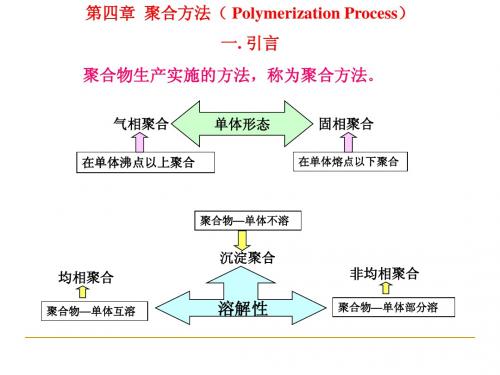

(一)本体聚合:不加其它介质,只有单体本身、引发剂或催化剂在热、光、辐射作用下进行

的聚合称为本体聚合。

(二)均相本体聚合:聚合物溶于单体,在聚合过程中物料逐渐变稠,始终成为均一相态,最

后变成硬块,称为均相本体聚合。

(三)非均相本体聚合:单体聚合后所生成的聚合物不溶于单体中,从而沉淀下来成为异相,

即非均相的聚合,称为非均相本体聚合。

(四)熔融聚合:塔式反应器中进行,通常分为6-8段,逐渐升温加热,塔底连结切粒机,将

熔融聚合的聚苯乙烯直接造粒。

(free-falling streams)

(五)溶液聚合:单体和引发剂溶于适当的溶剂中在溶液状态下进行的聚合反应,称为溶液聚

合。

(六)悬浮聚合:悬浮聚合是将不溶于水的单体在强烈的机械搅拌下分散为油珠状液滴并悬浮

于水中,在引发剂作用下聚合为珠状固体聚合物的方法。

(七)悬浮剂:在悬浮聚合反应中,能起稳定和保护作用的物质,有时也称为“分散剂”或“稳定

剂”

(八)反相悬浮聚合:是指那种用有机溶剂为分散介质的悬浮聚合过程,聚合反应的区域是亲

水液滴,使用的有机溶剂与水是不互溶的。

(九)自由基乳液聚合生产工艺:液态的乙烯基或二烯烃单体在乳化剂存在下分散于水中成为

乳状液,此时为液-液乳化体系;然后在引发剂分解生成的自由基作用下,液态单体逐渐聚合反应生成固态高聚物分散在水中的乳状液,转变为固液乳化体系。

(十)胶束成核:自由基由水相扩散进入胶束,引发增长

(十一)均相成核:溶液聚合生成短链自由基在水相中沉淀出来,沉淀粒子从水相和单体液滴上吸附乳化剂分子而稳定,接着又扩散入单体,形成和胶束成核同相的粒子.。

第四章 聚合物的非晶态

29

4.2 玻璃化温度的测量

一、利用体积变化的方法 高聚物的比容随 温度的增加而增大, 其曲线的斜率表示体 膨胀系数,在玻璃化 转变温度时,该膨胀 系数发生转折,两条 斜率的直线相交处即 表示玻璃化转变温度 Tg。

聚苯乙烯的比容—温度曲线

30

膨胀计测量Tg的装臵

31

二、利用热力学性质变化的方法

表1 线型高聚物的内聚能密度

内聚能密度 高聚物 内聚能密度 (兆焦/米3) (兆焦/米3) PE 259 PMMA 347 PIB 272 PVAc 368 280 PVC 381 天然橡胶 PB 276 PET 477 276 Nylon774 丁苯橡胶 66 PS 305 PAN 992

5

高聚物

3. 2 力学状态的分子运动特点

聚合物的分子运动具有以下特点: (1)运动单元的多重性: 侧基、支链、小链节:玻璃态 小尺寸单元运动 链段:高弹态 整个分子:粘弹态 大尺寸单 元运动 晶区:晶型转变、晶区缺陷的运动、 晶区的局部松弛、折叠链的运动,共 混物的成核与生长,亚稳极限分解等。 17

(2)聚合物分子的运动是一个松弛过程: 在一定的外力和温度条件下,聚合物从一种平 衡状态通过分子热运动达到相应的新的平衡状态需 要克服运动时运动单元所受到的大的内摩擦力,这 个克服内摩擦力的过程称为松弛过程。松弛过程是 一个缓慢过程。

认为非晶态高聚物存在微观有序性。

根据:聚乙烯不管冷却多快,总有结晶存 在。

11

⑤ Yeh的折叠链缨状胶束粒子模型 或称两相球粒模型 A:有序区(20~40Å)

符合Kargin模型

B:粒界区(10~20Å)

符合Flory模型

C:粒间区(10~50Å) 符合Vollmart模型

第四章第二节金属基复合材料(MMC)制备工艺

8.3.3液态法(非连续增强相金属基复合材料制备工艺) (1)压铸法

在压力的作用下,将液态或半液态金属以一定速度充填 压铸模型腔或增强材料预制体的空隙中,在压力下快速凝固 成型。

(2)半固态复合铸造 将颗粒加入半固态的金属熔体中,通过搅拌使颗粒在基

体中分布均匀,并取得良好的界面结合,然后将半固态复合 材料注入模具进行压铸成型。

1.3.4 原位(In situ)生长(复合)法 增强相从基体中直接生成,生成相的热力学稳定

性好,不存在基体与增强相之间的认识润湿和界面反 应等问题,基体与增强相结合良好,较好的解决了界 面相容性问题。

(1)共晶合金定向凝固 :共晶合金定向凝固要求合 金成分为共晶或接近共晶成分,开始为二元合金,后 发展为三元单变共晶,以及有包晶或偏晶反应的两相 结合。定向凝固时,参与共晶反应的 和 相同时从 液相中生成,其中一相以棒状(纤维状)或层片状规 则排列生成(上图)。

金属基复合材料的界面优化以及界面设计一般有以下 几种途径:

2.4.2.1增强剂的表面改性处理 增强材料的表面改性(涂层)处理可起到以下作用:

(1)改善增强剂的力学性能,保护增强剂的外来物理 和化学损伤(保护层);

(2)改善增强剂与基体的润湿性和粘着性(润湿层); (3)防止增强剂与基体之间的扩散、渗透和反应(阻挡层) (4)减缓增强剂与基体之间因弹性模量、热膨胀系数等的

2.4.2.2金属基体改性(添加微量合金元素) 在金属基体中添加某些微量合金元素以改善增

与基体的润湿性或有效控制界面反应。 (1)控制界面反应。 (2)增加基体合金的流动性,降低复合材料的制备

温度和时间。 (3)改善增强剂与基体的润湿性。

2.4.3金属基复合材料的性能

复合材料

第四章-成核与成长

16 3v 2 Gcr 3( KT ln S )2

c是分子团的尺寸为r的浓度,因此,较小的溶解较多的成长至临界尺寸 rc,这时新晶体诞生 成核速率

16 3v 2 B0 A exp[ 2 3 ] 2 3K T (ln S )

此过程的连续发生直到一个临界尺寸,基于此机 理的成核速率可以表示为

• 均相成核的热力学分析由 Gibbs,Volmer等提出“新相的形 成的自由能变化是核表面形成 自由能变化(正)和相转变 (从液体到固体)自由能变化 的总和”即

G Gs Gv L2 L3Gv

δ—表面张力,β 、α —面积和体 积的形状系数,L—特征尺寸 对球形核, β = л ,α =л /6, 特征尺寸L=d

• 多晶体破碎(polycrystaline) 在高过饱和度下,多个晶体会形成团聚现象,团聚的晶 体的分散(破碎)也会形成晶核。这一过程叫做多晶体破 碎成核。(但在工业结晶过程中,这种现象一般不加考虑) 在高搅拌速度下,晶体的微观侵蚀(macroabration)或 碰撞(collision)或摩擦(atrrition)会导致小颗粒晶体的 形成。这些机理即形成的晶核叫接触成核(contact nucleation)。这样成核机理是工业生产中应该考虑最多的。 其主要影响因素: —晶体的硬度 —悬浮密度 —停留时间 —过饱和度

实验步骤: ①取测量的饱和溶液(200ml)于结晶器内

②以恒定的搅拌速率进行搅拌使温度恒定

③溶液冷却直到一定量的晶体出现 ④溶液升温至最后的晶体溶解

⑤记录这时的温度以此温度为此溶液的饱和温度

⑥继续加热升温一度,并维持30分钟 ⑦溶液以恒定的冷却速率(r1)到第一个晶体出现,记录这时的溶液 温度(T1)

成核在工业结晶中的应用

[自然科学]第四章 材料的相变

![[自然科学]第四章 材料的相变](https://img.taocdn.com/s3/m/1e6f6ba39ec3d5bbfd0a74d5.png)

1= 2 1 2 P T P T 1 2 T P T P

(V 1 V 2 ) (-S 1 S 2 )

h

12

• 一级相变的结论:

在一级相变时,系统的化学势有连续变 化,而熵(S)和体积(V)却有不连续变

化。即相变时有相变潜热,并伴随有体积 改变。如图所示。晶体熔化、升华;液体

典型相变

h

10

• (1)按热力学条件分类 • 按照自由能对温度和压力的偏导函数在相

变点的数学特征——连续或非连续,将相 变分为一级相变二级相变和高级相变。

• n级相变:在相变点系统的化学势的第(n1)阶导数保持连续,而其n阶导数不连续。

h

11

• (一)按热力学条件分类

(1)一级相变

特征:体系由一相变为另一相时,如两相的 化学势相等,但化学势的一级偏微商(一 级导数)不相等的相变称为一级相变,即:

h

4

• (2)相变的意义

• 对于一定的热力学条件,只有当某相的自由能位 最低时,该相才是稳定的且处于平衡态;

• 若某相的自由能虽然并不处于最低,然而与最低 自由能态具有能垒相分隔,则该相处于亚稳平衡 态;

• 若不存在这种能垒,则体系处于非稳定态,这种 状态是不稳定的,它一定会转变为平衡态或亚稳 态。

第四章 材料的相变

同济大学材料科学与工程学院 王德平 教授

h

1

4.1 相变的概念及其分类

• 4.1.1相变的基本概念

(1)相变的定义:

• 相变是随自由能变化而发生的相的结构的变化。

• 相变过程是物质从一个相转变为另一个相的过程。一般相变前后 相的化学组成不变。

• 狭义上讲:相变仅限于同组成的两相之间的结构变化。

h

第四章水热与溶剂热合成介绍

第一节 水热与溶剂热合成基础

1、合成化学与技术 水热与溶剂热合成是指在一定温度 (100~1000℃)和压强(1~100MPa) 条件下利用溶液中物质化学反应所进行 的合成。侧重于研究水热合成条件下物 质的反应性、合成规律以及产物的结构 和性质。可进行特殊化合物与材料的制 备、合成和组装。

容易控制反应的化学环境和操作 中间态、介稳态和特殊物相易于生成 例:1996年庞文琴教授用水热体系合成 JDF-L1(催化剂),目前是人工合成的 五配位钛化合物,具有良好的氧化催化 性能。美国学者合成金刚石。 钱逸泰教授在非水体系中合成了氮化镓、 金刚石、硫属化纳米晶。

4、复合氧化物与复合氟化物的合成

生长体表面活性中心的吸引,穿过生长表面的扩散层沉降 到石英体表面

影响石英晶体生长的因素

温度 dlnv/dT=c/RT2 压强:是原始填充度、温度和温差的函 数。提高压强生长速率加快。 过饱和度 v=kvS

在高温条件下,相应地提高填充度和溶液 的碱度可提高晶体的完整度

水热合成石英的装置

3、特殊结构、凝聚态与聚集态

氧化反应 沉淀反应 晶化反应 水解反应 烧结反应 水热热压反应 反应烧结

4、反应介质的性质

4.1 溶剂水的性质 高温加压下水热反应的特征: 使重要的离子间的反应加速 水解反应加剧 氧化还原电势明显变化

高温高压水热体系水性质

蒸汽压变高 密度变低 表面张力变低 粘度变低 离子积变高

2、合成特点

由于在水热与溶剂条件下反应物反应性能的改变、活性的提高,水热与溶剂热合 成方法有可能替代固相反应及难于进行的合成反应,形成一系列新的合成方法。

【考研化学】第四章 聚合物加工过程的物理和化学变化

二、加工过程中各种因素对降解的影响

1.聚合物结构的影响

加工时提供的能量≥键能降解 键能的大小与聚合物的分子结构有关。 如与叔碳和季碳相邻的键、双键β位置上的 单键、不规整的取代基、碳-杂链结构等,都 是不稳定的,易降解。

2.温度的影响

仅仅由于过热而引起的降解称为热降解, 是游离基链锁过程。过高的温度和过长的加 热时间才会引起热降解。 T 降解速度

四、取向对聚合物性能的影响

★单轴取向:各向异性

取向方向上强度↑,模量↑,非晶聚合 物断裂伸长率↑,结晶聚合物断裂伸长率↓ ;垂直取向方向的力学强度显著降低。

★双轴取向:

各向异性与两个方向的拉伸倍数有关。 在平面内两个方向上都倾向于具有单轴取向 的优良性质。 取向使其他性质也发生了变化。例如双 折射现象,改善了透明性,玻璃化温度升高, 线膨胀系数出现各向异性。

3.应力作用的影响

结晶速度:高应力可加速结晶 晶体形态:低应力→对称球晶。 高应力→拉长球晶,串晶等。

4.低分子物、固体杂质和链结构的影响

用作成核剂的固体物质能大大加速聚合物 的结晶速度。 分子量适中,大分子链结构简单不带支链, 分子化学结构对称,分子间作用力适中。这样 的链结构有利于结晶。

三、聚合物结晶对制件性能的影响

1.流动取向的原因

聚合物熔体和浓溶液在管道中剪切流动 时,因聚合物分子相当大,故一个分子链可 以横跨在具有不同流速的速度场中,这样蜷 曲的大分子链沿流动方向舒展伸直而取向; 同时因大分子的弹性回复作用和热运动,流 动时必然有解取向的作用,因此取向程度由 这样两种矛盾因素共同决定。

2.取向结构分布

主要取决于与剪切应力有关流速梯度和分子 热运动这两种对立效应的净结果 。

★> Tf(Tm),冻结取向结构的条件: ①加工温度Tp与凝固温度Ts之差ΔT (对结晶 聚合物为Tm,非晶聚合物为Tg): ΔT↑,时间↑,易解取向。由于Tp-Tm<Tp-Tg ,故结晶聚合物取向度较高。 ②降温速度:从Tp降到Ts的速度越快,越易冻 结(与冷却温度Tc有关)。 ③物理性能:结晶熔化热↑,比热↑,导热 系数↓冷却速度↓,有利解取向。

第四章 聚合物成型加工过程的物理和化学变化

聚合物熔体中晶核数与熔体温度和加热时 停留时间的关系

.

(三)应力作用的影响

聚合物在纺丝、薄膜拉伸、注射、挤出、 模压和压延等成型加工过程中受到高应力作用 时,有加速结晶作用的倾向。这是应力作用下 聚合物熔体取向产生了诱发成核作用所致。

.

应力对结晶速度和结晶度的影响

剪切力、拉伸力的作用使分子取向,形成 有序排列,结晶速度提高,结晶度提高;

第四章 聚合物成型加工过程 的物理和化学变化

在成型加工过程中聚合物会发生一些物理化学变化,这 些变化有时是有利的,有时是有害的,如:

结晶:定型,增强;内应力,翘曲 取向: 增强;各向异性 降解:塑化;性能变差 交联:硫化,增强性能;有些不能再加工 因此了解这些变化的特点以及加工条件对它们的影响, 有利于进行产品开发,利用和控制这些变化,对聚合物的加工 和应用有实际意义。

温度高,晶粒大,制品发脆,力学性能差; 同时冷却速度慢,生产周期长,冷却程度不均 匀,制品易变形。

.

2. tc<<tg,骤冷过程,冷却速度快 a 链段重排困难——结晶度不高

结晶温度低——结晶不完善。 b 骤冷甚至不结晶,体积松散,收缩性大。 c 厚制品,各处冷却温度速度不同,微晶生成,

内应力大。 如PP、PE、POM结晶能力强但Tg低,制品的

.

第一节 成型加工过程中 聚合物的结晶

塑料成型、薄膜拉伸及纤维纺丝过程中常 出现聚合物结晶现象,但结晶速度慢、结晶具有 不完全性和结晶聚合物没有清晰的熔点是大多数 聚合物结晶的基本特点。

聚合物加工过程,熔体冷却结晶时,通常 生成球晶,在高应力作用下的熔体还能生成纤维 状晶体。

.

一、聚合物晶体的形态

缺点:wc低,透明性降低,韧性降低, 收缩率提高,易龟裂。

成核生长机制

成核生长机制成核生长机制是指物质在凝聚态中形成固态晶体的过程。

在自然界中,许多物质都会经历成核生长过程,如水的结冰、矿物的形成等。

成核生长机制不仅在地球上普遍存在,也在实验室中被广泛研究和应用。

成核是指在凝聚态中形成稳定的微小团簇,这些团簇称为成核中心。

成核中心的形成有两种机制:一种是自发成核,另一种是诱发成核。

自发成核是指物质在一定条件下,由于热力学或动力学因素,自发地形成成核中心。

而诱发成核是指物质受到外界的作用,如温度、压力、溶剂、添加剂等因素的改变,从而促使成核中心的形成。

成核过程中,成核中心的数量和大小对晶体的生长速率和晶体质量起着重要影响。

成核中心的数量越多,晶体的生长速率越快;成核中心的大小越小,晶体的质量越好。

因此,控制成核中心的数量和大小是成核生长机制的重要研究方向之一。

成核的速率主要取决于两个因素:一是成核的自由能变化,二是成核的活化能。

成核的自由能变化是指物质从溶液或气相转变为固态晶体时,所伴随的自由能变化。

成核的自由能变化越小,成核的速率越快。

成核的活化能是指物质分子在形成成核中心时需要克服的能量障碍。

成核的活化能越小,成核的速率越快。

在实验室中,研究者通过调控溶液的浓度、温度、pH值等条件,可以控制成核中心的数量和大小,从而实现对晶体生长过程的控制。

例如,通过控制溶液浓度,可以控制成核中心的数量;通过控制溶液温度,可以控制成核中心的大小。

这些研究对于合成高质量晶体、提高晶体生长速率、改善材料性能等方面具有重要意义。

除了在实验室中的应用,成核生长机制也在自然界中起着重要作用。

例如,水的结冰过程是典型的成核生长过程。

当温度降低到水的冰点以下时,水分子会逐渐聚集形成冰晶。

在这个过程中,成核中心的形成和生长决定了冰晶的质量和形状。

这也是为什么在制冰过程中,通常会通过控制冷却速率和搅拌速度等条件来控制冰晶的大小和均匀性。

成核生长机制是物质在凝聚态中形成固态晶体的过程。

通过控制成核中心的数量和大小,可以实现对晶体生长过程的控制。

第四章-成核与成长.

各种成核的最大过饱和度

均相成核最大过饱和度 浓 度 非均相成核最大过饱和度 二次成核最大过饱和度

溶解度

温度

二次成核的影响因素

• 二次成核主要包括三个过程 – 从固体上(或接近于固体表面)的二次晶核 的产生 – 晶核从晶体表面上分离 – 晶核的成长 • 二次成核的影响因素 – 过饱和度 – 冷却(蒸发)速率 – 搅拌强度 – 杂质

16 3v 2 Gcr 3( KT ln S )2

c是分子团的尺寸为r的浓度,因此,较小的溶解较多的成长至临界尺寸 rc,这时新晶体诞生 成核速率

16 3v 2 B0 A exp[ 2 3 ] 2 3K T (ln S )

此过程的连续发生直到一个临界尺寸,基于此机 理的成核速率可以表示为

接触成核主要考虑三种接触成核: —结晶器与晶体 —晶体与晶体 —晶体与搅拌桨

• 流体剪切力成核理论(Fluid shear) 当晶体运动于流体中,剪切力存在与晶体表面。 如果晶体是树状晶体,在流体的剪切力的作用 下,会形成晶体碎片而成为晶核。 • 杂质浓度梯度理论 此理论假设在晶体的存在下,溶液中分子的排 列更有秩序。因此增加晶体表面溶液层的过饱 和度,在此高过饱和度层中易形成晶核,因此 增加成核的概率。

浓 度

最大过饱和溶液曲线

饱和溶液曲线

温度 T

冷却结晶过程溶液浓度的变化

成核的类型

均相成核 (Homogeneous) 初级成核 (Primary) 非均相成核 (Heterogeneous)

二次成核 (Secondary) 最初尘粒的繁殖 多晶体破碎 晶体的微观侵蚀 针状或树状晶体 的晶核繁殖

流体剪切力

• 在一定的杂质的存在下,成核所需的能量会大大降低。 非均相成核一般发生在相对较低的过饱和度下,此情 况下的自由能减少依赖于固相的接触角

第四章 第一节 单相合金的凝固

13

二、近平衡凝固时的溶质再分配

1.固相无扩散,液相均匀混合的溶质再分配 凝固开始时,与平衡态相同,固

相溶质为kC0,液相中溶质为C0。当 温度下降至T时,所析出固相成分为 CS ,由于固相中无扩散,各温度下 所析出固相成分是不同的,整个固 相的平均成分为 CS 与固相线不符。 液相成分均匀,为 CL 。凝固将结束 时,固相中溶质含量为 CSM 。即相 图中的溶质最大含量;而液相中的 溶质为共晶成分CE。

若扩散源是稳定的(如相变时相界面上溶质的析出速度与扩

散速度处于平衡)且扩散源的运动速度与溶质的析出速度和扩 散速度保持平衡,则此时的净余浓度变化率 C 0且方程(III) t C C 中的 (浓度梯度保持稳定)则有:

x x

C 2C R D 2 0 x x

在“稳态定向凝固”条件下,液态中溶质分配特征的微分方程。

C C x C R t x t x

(II)

因此对于运动的、不稳定的扩散源,扩散场中任一点的净余浓 度变化率应为上式(I)和(II)之和,即:

C C C C 2C R D 2 t t t x x

(III)

5

C C C C 2C R D 2 (III) t t t x x

D为A物质的扩散系数(m2/s),即单位浓度梯度下的扩散通量;

C A x

为溶质A在x方向上的浓度梯度,即单位距离内的溶质浓度变化率

((mol/m3)/m)

扩散是一个自发过程。通常用扩散通量 ( 扩散强度 ) 来表示扩

散速度。所谓扩散流量是指在单位时间内扩散流过单位截面积 的物质量 ( 分子数或摩尔数 ) 。显然溶质在扩散场某处的扩散通 量(强度)与浓度在该处的浓度梯度成正比,

工业结晶-第四章-成核与成长

原料准备

根据结晶需求,选择合适的原 料,并进行预处理,如干燥、 粉碎等。

成核

通过控制温度、压力、搅拌等 条件,促使溶质分子在溶液中 形成晶核。

分离与干燥

将晶体从母液中分离出来,并 进行干燥处理。

结晶设备与操作

结晶器

用于溶液的制备和结晶过程的进行, 根据需要可选择不同的类型,如搅 拌结晶器、冷却结晶器等。

案例分析

以某药物生产为例,通过工业结 晶技术实现药物的纯化与分离,

提高药物质量和产量。

技术优势

工业结晶技术具有高效、节能、 环保等优点,能够满足不同领域

的需求。

THANKS

感谢观看

工业结晶-第四章-成核与 成长

• 成核理论 • 成长理论 • 成核与成长的关系 • 工业结晶技术

01

成核理论

成核定义

成核是指晶体生长的起始点,即晶体在液相中形 成晶核的过程。

成核过程需要克服能量障碍,因为新晶核的形成 需要打破液相的稳定性。

成核的发生通常需要一定的过饱和度,即溶质浓 度超过其溶解度。

03

成核与成长的关系

成核与晶体生长的相互作用

成核是晶体生长的起始阶段, 为晶体生长提供必要的结构基 础。

成核过程中产生的晶核数量、 大小和分布对晶体生长的速率 和晶体形态有重要影响。

晶体生长过程中,晶核可以作 为生长的起点,促使晶体不断 向外延伸和发展。

成核与晶体生长的调控

通过控制成核条件,如温度、压 力、浓度等,可以调控晶体生长

成核类型

01

02

03

初级成核

在纯净的溶液中自发形成 晶核的过程。

二级成核

在固体表面上形成晶核的 过程,通常发生在容器壁 或杂质颗粒表面。

第四章 蛋白质的折叠的热力学与动力学

在孤立体系或绝热体系中系统一切可以发生

的过程要么是熵变为0(可逆,平衡态),

要么熵变大于0(不可逆)。熵不可能减小,

即熵总是增大的。

2.2热力学第二定律 之自由能判据

热力学将系统中总的热量称为焓,以H表示

在恒定温度和压力条件下总能量中可以做

功的那一部分能量为自由能,以G表示

DG = DH-TDS

帕金森氏症(Parkinson disease)

某些肿瘤

Model)

该模型认为蛋白质的折叠起始于伸展肽链上的几个位点,在这 些位点上生成不稳定的二级结构单元或者疏水簇,主要依靠局部 序列的近程或中程(3-4个残基)相互作用来维系。它们以非特异 性布朗运动的方式扩散、碰撞、相互黏附,导致大的结构生成并 因此而增加了稳定性。进一步的碰撞形成具有疏水核心和二级结 构的类熔球态中间体的球状结构。球形中间体调整为致密的、无 活性的类似天然结构的高度有序熔球态结构。最后无活性的高度 有序熔球态转变为完整的有活力的天然态。

折叠态蛋白质与伸展态相比,是一种高度有序化 的结构, 因此ΔS链是负数, 则-TΔS链为正值。 ΔH链对疏水侧链为正值,从而有利于伸展态。

南京大学-晶体生长课件-Chapter 4-晶体生长的相变过程及其动力学

a. 若过程放热, H<0,则 T>0,即T <T0,必须过冷。 b.若过程吸热, H>0,则 T<0,即T > T0,必须过热。

结论:相变推动力可表示为过冷度 (T)。

b、相变过程的压力条件 从热力学可知,在恒温可逆不作有用功时: dG=VdP 对理想气体而言,在压强由P1 到P2过程中:

2 , 2 T T

2 (1) 2 ( 2)

, Tp Tp

2 (1)

2 , 2 p p

2 (1) 2 ( 2)

由于

s cp T T

p

2 1 v T , T 2 v T

p

1 2 1 v , v Tp v p

*二、按相变方式分类

成核-长大型相变:由程度大,但范围小的浓度起伏开始发生

相变,并形成新相核心。如结晶釉。 连续型相变(不稳分相):由程度小,范围广的浓度起伏连续长

大形成新相。 如微晶玻璃。

三、按质点迁移特征分类 扩散型:有质点迁移。

无扩散型:在低温下进行,如:同素异构转变、马氏体转变

马氏体转变特点:

单元系统相变过程图

亚稳区的特征 (1)亚稳区具有不平衡状态的特征,是物相在理论上 不能稳定存在,而实际上却能稳定存在的区域;

(2)在亚稳区内,物系不能自发产生新相,要产生新 相,必然要越过亚稳区,这就是过冷却的原因; (3)在亚稳区内虽然不能自发产生新相,但是当有外 来杂质存在时,或在外界能量影响下,也有可能在亚 稳区内形成新相,此时使亚稳区缩小。

系统自由能: G G1 G2 nVGV A(n)

式中:n — 新相的原子数(或分子数) V — 新相的原子体积; ∆GV — 单位体积旧相和新相之间的自由能之差; A(n) — 新相总表面积;

工业结晶-第四章-成核与成长

基本概念

• 晶体的成长速率可以用很多种方法来定义,在文献中也同 时(或交替)使用,因此了解它们的定义和关系也是非常 有用的。 • 线性成长速率:在晶体的某个方向上随时间的变化。单位: 长度/时间 – 这种表示方法并不充足,因为不同的晶面会有不同的 成长速率,但能表示出你所感兴趣的方向的尺寸变化, 同时能给出所感兴趣的很多信息。因此,线性成长速 率是晶体成长速率最基本的表示方法。 • 注意:严格上讲晶体的线性成长速率是某一晶面的法向成 长速率,与晶面相关。

• 初级成核是在没有晶体表面的 情况下发生 • 二次成核包括在具有晶体表面 的情况下发生 • 非均相成核是由于外界表面引 起

均相成核

• 在给定的温度下,在过饱和溶液中溶液的平均温度是一个常 数.然而局部的溶液浓度有波动,在微观的区域内可能属于 一个数量级或称为分子团块。 • 经典的成核理论(Volmer)假设分子团块的形成遵循附加 机理 a + a=a2 a2 + a=a3 a3 + a=a4 a2 + a2=a4 ………… ac-m+ am=ac

B KN cn

dc* dc* ( )r1 K N (( ) Tmax ) n dT dT dc* ln(r1 ) ln K N n ln(Tmax ) (n 1)( ) dT

用测量的冷却速率r1与最大过饱和度Tmax和溶解度数据,我们可以得到成核 速率级数n和常数KN

Bo ( px A)e

Gcr KT

A—指数前常数,理论值为1030核/cm3· s

• 从此方程可见,成核速率随过饱和度温度的升高而增加, 与晶体的表面能成反比。 • 在实际中均相成核是很难得到,因为任何溶液中都有杂质, 同时也具有结晶器的表面,搅拌桨等等

第四章 单晶材料的制备

接转变为有序阵列,这种从无对称结构到有对称性结 构的转变不是一个整体效应,而是通过固一液界面的 移动而逐渐完成的。

• (3)熔体生长的目的是为了得到高质量的单晶体,

为此,首先要在熔体中形成一个单晶核(引入籽晶, 或自发成核),然后,在晶核和熔体的交界面上不断 进行原子或分子的重新排列而形成单晶体,即在籽晶 与熔体相界面上进行相变,使其逐渐长大。

• 4.采用交替施加应变和退火的方法,可以得到2.5cm的高能单晶

铝带,使用的应变不会促使新晶粒成核,退火温度为650℃。

应变退火法制备铁单晶

• 1.在550℃使铝退火,以消除应变的影响并提供大小合乎要求的

晶粒。

• 2.初始退火后,较低温度下回复退火,以减少晶粒数目,使晶粒

在后期退火时更快地长大,在320℃退火4h以得到回复,加热至 450℃,并在该温度下保温2h,可以获得15cm长,直径为1mm的丝 状单晶。

现在我国的人工水晶,人造金刚石已成为一个高技术产业。

BGO、KTP、KN、BaTiO3和各类宝石晶体均已进入国际市场 BBO、LBO、LAP等晶体也已经达到了国际水平。

我国每三年召开一次全国人工晶体生长学术交流会,就晶体 生长理论与技术,新材料晶体的研制,进行广泛的学术交流。

4.1.2 单晶体概述

(3)定向凝固技术

定向凝固方法制备材料时,各种热流能够被及时的 导出是定向凝固过程得以实现的关键,也是凝固过程成 败的关键。伴随着热流控制(不同的加热、冷却方式) 技术的发展。定向凝固经历了由传统定向凝固向新型定 向凝固技术的转变。

A 传统定向凝固技术

传统 定向 凝固 技术

液态

功率 高速

流态床

高分子化学第四章

: 2. 分散剂 (dispersant )

起分散作用,使液滴稳定的物质。

分散剂类型

水溶性有机高分子

无机粉末

吸附在液滴表面

包围液滴,隔离作用

影响树脂颗粒大小和形态的因素:

机械强度(一般强度愈大,颗粒愈细); 分散剂种类和浓度; 水与单体比例(水油比); 聚合温度;

非 均 相 聚 合 ( 如 聚 合 ) , 得 不 透 明 的 粉 未 。

数,60℃以上,除了温度,还通过链转移剂来 控制分子量; 引发剂的种类和用量用以调节聚合速度。

4.5 乳液聚合(emulsion polymerization)

定义:

乳化剂,搅拌 单体(monomer) 分散介质

稳定的乳状液而进行的聚合

组分:

经典的乳液聚合

)(油溶性oilsoluble) 单体(monomer tor)(水溶性wa ter soluble) 引发剂(initia fier) 乳化剂(emulsi 分散介质(dispe rsant)(水wa ter)

第Ⅰ阶段:单体 液滴,乳胶束及 乳胶粒子;

第Ⅱ阶段:胶束 消失,含乳胶粒 及单体液滴;

乳液聚合阶段示意图

第Ⅲ阶段:单 体液滴消失, 乳胶粒体积不 断增大。

胶束成核(micellar nucleation)

水相中产生自由基,自由基由水相扩散进入胶束,在 胶束中引发增长,形成聚合物乳胶粒的过程。 大多为油溶性单体。

均相成核(homogeneous nucleation)

水相中产生的自由基引发溶于水中的单体进行增长,形 成短链自由基后,在水相中沉淀出来,沉淀粒子从水相 和单体液滴上吸附了乳化剂分子而稳定,接着又扩散入 单体,形成和胶束成核过程同样的乳胶粒子,这一过程 叫均相成核。

第四章 薄膜的形成及生长

4.3

(ห้องสมุดไป่ตู้) 从蒸发源发出的气相原子入射到基体表面 上,其中有一部分因能量较大而弹性反射 回去,另一部分则吸附在基体表面上。在 吸附的气相原子终有一小部分因能量稍大 而再蒸发出去; (2) 吸附气相原子在基体表面上扩散迁移,相 互碰撞结合成原子对或小原子团并凝结在 基体表面上; (3) 这种原子团和其他吸附原子碰撞结合,或 者释放一个单原子。这个过程反复进行, 一旦原子团中的原子数超过某一个临界值, 原子团进一步与其他吸附原子碰撞结合, 只向着长大向发展形成稳定的原子团。

4.具有一定能量的气相原子,到达基片表面之后可能发生三种现象: 吸附、解吸、反射 (1) 与基体表面原子进行能量交换被吸附; (2) 吸附后气相原子仍有较大的解吸能,在基体表面作短暂停留后再解吸蒸发;

(3) 与基体表面不进行能量交换,入射到基体表面上立即发射回去。

三种情况讨论: ≬ 如果入射的蒸气分子动能不是很大,碰撞到基体表面后,在短暂的时间内即失去法 线方向; ≬ 如果当原子通过范氏力吸附在基体表面,但可能达不到平衡,即还保留有平行于基 体表面的动能且同时又有来自基体的热激发时,则吸附原子将在基体表面移动; 当吸附原子在基体表面移动时,从一个势荆跃迁到另一个势荆的过程中,吸附原子 可能与其吸附原子相互作用,形成稳定的原子团或转变成吸附。但当吸附原子不能形 成居留寿命增加的稳定原子团时,将再次蒸发即发生解吸。

(b) 成核速率 成核速率等于临界核密度乘以每个核的捕获范围,再乘以吸附原子向临界核运动 的总速度。 它与热力学界面能理论成核速率方程式I=Z●ni* ● A ● V相对应,但是没有非平衡 修正因子Z是因为过饱和度比较小,可以忽略非平衡因素的影响。

成

的过程,大致分成下面几个阶段: ❶ 分子或原子撞击到固体表面;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶体成长

• 成核作为新晶体的形成,完成相的分离过程。 • 溶质分子从过饱和溶液中沉积在晶核表面,使晶体长 大,此过程叫晶体的成长。 • 晶体的成核与成长过程决定产品的尺寸分布。 • 晶体的成长条件和成长速率对最后产品的纯度和晶形 都有很大影响。 • 了解晶体的成长理论和晶体成长过程的测量技术在工 业结晶过程的开发过程中是致关重要和非常有用的。

⑧温度差(Ts-T1)=T1max为在此冷却速率下的最大过饱和度温度差 (可转换为浓度差)

⑨这个实验可用不同的冷却温度重复试验,得到不同Tmax—r的关系 ⑩这种实验也可以在冷却时放入几个大晶体进行实验

• 因此在最大的过饱和点,成核速率表示为 dT dc* r 1 B ( )r1 dt dT dc* 最大过饱和浓度为 c ( )Tmax dT 如果成核速率用指数函数表示 因此

成核动力学

• 二次成核是一个非常复杂的现象,到现在为止此 现象还没有完全理解,因此还没有一个一般的理 论来预算晶体的成核速率。一般来说,一个体系 的成核速率是靠实验手段来测量。大家发现用指 数方程可以描述其变化规律即

B KN cn

B—成核速率,No./m3· s 这一方程仅适用于吸收表面层机理其成核速率与 悬浮密度无关

• 温度对成核的影响尚不清楚,实验发现现有的 系统温度升高会加速成核,有的系统反之或者 没有影响 • 设备的强度越硬,成核越大 • 晶体越硬,成核越少 • 颗粒的尺寸越大,越易形成二次晶核

接触成核模型

• 成核速率B0表达为以下三个参数的乘积

B0 =(Et)(F1)(F2)

式中 Et表示碰撞时对晶体的能量传递速率; F1表示对晶体传递的每单位能量所形成的粒子数; F2表示可以转变为晶核的粒子所占的份数 • Et为碰撞能量E(L)与碰撞频率ω(L)的乘积在全晶 体粒度范围内的积分

成核在工业结晶中的应用

• 二次成核是一个非常复杂的现象,由于不同的成核机理,因此很难预测一个系统 过程中成核速率。然而,任何结晶过程中要控制晶体的尺寸及其分布。在工业结 晶器中有可能和二次成核来源有关 晶核来源 成核类型 预防或减少的措施 蒸发区域 一次 降低生产速度,增加晶体表面积 热的喂料 一次 加强能量消耗速率,降低过热度确定适宜的喂料位置 直接冷源进料 一次 加强能量消耗速率,降低冷却剂温度,选择适宜的进料位置 换热器 一次 增加传热面积减少温度梯度,增加液体的速度 反应区域 一次 增加搅拌强度和过饱和度的消除速率,增加晶体的表面积 晶体-晶体碰撞 二次 调节搅拌强度和设计结构,改善搅拌桨材料,减少悬浮密度 (搅拌桨,器壁等) 或降低晶体尺寸 晶体-晶体研磨 二次 结晶器设计中要注意间隙的设计,两相流体动力学流场设计 (搅拌桨,器壁等) 晶体-溶液间作用 二次 减少喷射流,研究杂质的影响,防止结垢 (流体剪切力,杂质)一(二)次

• 均相成核的热力学分析由 Gibbs,Volmer等提出“新相的形 成的自由能变化是核表面形成 自由能变化(正)和相转变 (从液体到固体)自由能变化 的总和”即

G Gs Gv L2 L3Gv

δ—表面张力,β 、α —面积和体 积的形状系数,L—特征尺寸 对球形核, β = л ,α =л /6, 特征尺寸L=d

晶体—晶体 接触成核 晶体—搅拌器 晶体—器壁

• 初级成核是在没有晶体表面的 情况下发生 • 二次成核包括在具有晶体表面 的情况下发生 • 非均相成核是由于外界表面引 起

均相成核

• 在给定的温度下,在过饱和溶液中溶液的平均温度是一个常 数.然而局部的溶液浓度有波动,在微观的区域内可能属于 一个数量级或称为分子团块。 • 经典的成核理论(Volmer)假设分子团块的形成遵循附加 机理 a + a=a2 a2 + a=a3 a3 + a=a4 a2 + a2=a4 ………… ac-m+ am=ac

浓 度

最大过饱和溶液曲线

饱和溶液曲线

温度 T

冷却结晶过程溶液浓度的变化

成核的类型

均相成核 (Homogeneous) 初级成核 (Primary) 非均相成核 (Heterogeneous)

二次成核 (Secondary) 最初尘粒的繁殖 多晶体破碎 晶体的微观侵蚀 针状或树状晶体 的晶核繁殖

流体剪切力

晶体的成核与成长

第四章

结晶过程的基本原理

• 结晶过程发生的基本条件:过饱和溶液 • 溶液在一定的过饱状态下,会从溶液中析出,其析出 过程包括两种基本现象 – 成核:在溶液中不存在任何晶体,当溶液达到一定 的过饱和状态,溶液中的溶质会形成细小的晶体, 我们称这样的过程为成核过程(初级成核),或在 更广泛的意义上讲,所有形成可供晶体成长的晶体 过程为成核过程 – 成长:在一定过饱和溶液(介质)中的晶体都会发 生成长,晶体从小变大的过程我们叫做成长过程

• 多晶体破碎(polycrystaline) 在高过饱和度下,多个晶体会形成团聚现象,团聚的晶 体的分散(破碎)也会形成晶核。这一过程叫做多晶体破 碎成核。(但在工业结晶过程中,这种现象一般不加考虑) 在高搅拌速度下,晶体的微观侵蚀(macroabration)或 碰撞(collision)或摩擦(atrrition)会导致小颗粒晶体的 形成。这些机理即形成的晶核叫接触成核(contact nucleation)。这样成核机理是工业生产中应该考虑最多的。 其主要影响因素: —晶体的硬度 —悬浮密度 —停留时间 —过饱和度

" B KN MTj cn

B 10(c) Re

在固定床 Re为根据晶体尺寸定义的雷诺数

B 0.85(c)3.3 Re2.5

Re

d

二次成核的测量

• 为测量二次成核速率,很多方法已经提出这里先介绍一种方法, 其他的方法有待介绍 最大过饱和度法:通过测量溶液的最大饱和度从而计算成核速率, 测量设备的筒图(图2.27)

接触成核主要考虑三种接触成核: —结晶器与晶体 —晶体与晶体 —晶体与搅拌桨

• 流体剪切力成核理论(Fluid shear) 当晶体运动于流体中,剪切力存在与晶体表面。 如果晶体是树状晶体,在流体的剪切力的作用 下,会形成晶体碎片而成为晶核。 • 杂质浓度梯度理论 此理论假设在晶体的存在下,溶液中分子的排 列更有秩序。因此增加晶体表面溶液层的过饱 和度,在此高过饱和度层中易形成晶核,因此 增加成核的概率。

ห้องสมุดไป่ตู้

• 母晶的二次成核 – 最初尘粒的繁殖(initial breeding or dust breeding) 二次成核从晶种的颗粒而生,在晶种的制作中,细 小的晶体颗粒形成于晶种表面,当把晶种加入到溶液 中,这些晶尘从晶种表面脱落而形成晶核,这些沉粒 比晶核的临界尺寸大,因此晶体的成核速率依赖于溶 液的过饱和度和搅拌速率,这一机理在间歇操作中是 一个很重要的二次成核机理。为避免这种机理的成核, 可以用溶剂对晶种进行处理以溶掉这些表面的晶尘。 – 针状或树状晶体的晶核繁殖(needle breeding or dendritic breeding) 在高过饱和度下,针状或树状晶体可能形成晶体碎片。 这些晶体碎片在溶液中起到晶核的作用,这种现象叫 做针状(树状)晶核繁殖。

实验步骤: ①取测量的饱和溶液(200ml)于结晶器内

②以恒定的搅拌速率进行搅拌使温度恒定

③溶液冷却直到一定量的晶体出现 ④溶液升温至最后的晶体溶解

⑤记录这时的温度以此温度为此溶液的饱和温度

⑥继续加热升温一度,并维持30分钟 ⑦溶液以恒定的冷却速率(r1)到第一个晶体出现,记录这时的溶液 温度(T1)

B KN cn

dc* dc* ( )r1 K N (( ) Tmax ) n dT dT dc* ln(r1 ) ln K N n ln(Tmax ) (n 1)( ) dT

用测量的冷却速率r1与最大过饱和度Tmax和溶解度数据,我们可以得到成核 速率级数n和常数KN

基本概念

• 晶体的成长速率可以用很多种方法来定义,在文献中也同 时(或交替)使用,因此了解它们的定义和关系也是非常 有用的。 • 线性成长速率:在晶体的某个方向上随时间的变化。单位: 长度/时间 – 这种表示方法并不充足,因为不同的晶面会有不同的 成长速率,但能表示出你所感兴趣的方向的尺寸变化, 同时能给出所感兴趣的很多信息。因此,线性成长速 率是晶体成长速率最基本的表示方法。 • 注意:严格上讲晶体的线性成长速率是某一晶面的法向成 长速率,与晶面相关。

• 晶体整体线性成长速率:用晶体的线性速率描述晶体特征 尺寸随时间的变化,这时的晶体成长速率叫晶体整体线性 成长速率。(overall growth rate or overall linear growth rate) • 例如球形晶体,直径为特征尺寸,如晶体是其它形状,其 特征尺寸是晶体第二长的尺寸(筛分的结果)。 • 这样的特征尺寸通过晶体的体积、面积、形状系数而计算 晶体的体积和表面积。 • 晶体质量成长速率:通过晶体质量随时间的变化来定义晶 体的成长速率。单位:kg/s· m2 • 这一单位也经常被使用,可与整体线性成长速率建立联系。

16 3v 2 Gcr 3( KT ln S )2

c是分子团的尺寸为r的浓度,因此,较小的溶解较多的成长至临界尺寸 rc,这时新晶体诞生 成核速率

16 3v 2 B0 A exp[ 2 3 ] 2 3K T (ln S )

此过程的连续发生直到一个临界尺寸,基于此机 理的成核速率可以表示为

• 在工业结晶器中,多数晶核是由于接触成核而产生。 在这种情况下,成核速率是搅拌强度,悬浮密度和过 饱和度的函数

B K W M (c )

' N i j T n

W—搅拌强度(rpm,搅拌搅边缘速率,能量输入速率) MT—悬浮密度,Kg/m3 注意:KN和KN’的单位不同

• 在许多情况下,成核动力学是在固定的搅拌速度的情况下测得(搅拌 速度根据颗粒悬浮要求而定)因此,成核速率可表示为 在这种情况下KN”的值随搅拌速度而定。 因此可见,影响成核速率的因素很多,实验所得到的成核速率模型与 结晶物质,设备结构,材料,操作条件,系统内的杂质密切相关。例 如: 丰仓贤(Toyokara)对硫酸钾铝的成核速率的测定,在流化床结晶器 内为 3.3 2.5