三角区裂纹

4 质量检查工实作答辩试题

2012年重钢集团新区岗位技能强化培训产品质量检查工实作答辩试题1、简述Q345qC钢号各字母代表什么意义。

答: ①“Q”代表钢屈服点“屈”字汉语拼音的首位字母;②“345”代表屈服强度数值,单位MPa;③“q”桥梁钢的“桥”字汉语拼音的首位字母;④“C”代表质量等级为C级。

2、简述Q235A/B级钢坯组坯规定。

答:①允许同一牌号的A级或B级钢,同一质量等级。

②同一冶炼和浇注方法。

③重量不大于60吨。

④各炉号间碳含量之差不得大于0.02%,锰含量之差不得大于0.15%。

3、某日原料质检岗位发现原料切割钢坯有三角区裂纹,情况如下:钢号A。

炉号13B759,割后支数为26支,发现其中5支有三角区裂纹,裂纹长度为50mm,每支同一端面裂纹条数超过了3条,请问该炉钢该如何处理。

(说明理由)答:按内控标准GGJS J51-2007-01规定,一般优质钢板坯端面允许有长度≤30mm 的三角区裂纹,但同一端面裂纹条数不得超过三条。

若任一端面有肉眼可见开口裂纹或长度≥30mm未开口裂纹或超过三条数的未开口裂纹,则改判为普通钢,改判支数超过全炉支数的三分之一时,该炉优质钢全部改判为普通钢。

故该批钢有5支三角区裂纹钢坯改为普通钢Q235A,因未超过三分之一,其余钢坯不改判。

4、简述板坯清理要求。

答:①清理处光滑无棱角;②深宽比≤6;③深长比≤10;④沿纵向清理,氧化渣应清理干净;⑤清理深度符合标准要求。

5、中厚板厂某日生产计划如下表,请按序号进行排道处理(按三座加热炉6个道次,排道顺序从6道开始,依次为5、4、3……)。

答:6答:7、请说出测量钢板厚度所使用的计量器具名称及其组成和精度。

答:①计量器具名称:千分尺②千分尺组成:尺架、测砧、测微螺杆、测力装置和锁紧装置组成。

③测量精度为0.01mm。

8、请说出测量钢板厚度所用的仪器名称及正确步骤答:①检查计量器具是否在有效期内;②对千分尺进行校零(如不对零则要进行调整);③正确测量(测量钢板边部两条纵线上的6个点)。

连铸坯缺陷的产生与防止措施 Microsoft Word 文档1

连铸坯裂纹的产生与防止措施连铸坯裂纹的分类 :铸坯表面裂纹包括表面纵裂纹、表面横裂纹、网状裂纹(星裂)、发裂、角部纵裂纹、角部横裂纹等;铸坯内部裂纹包括中间裂纹、角部裂纹、中心线裂纹、三角区裂纹、皮下裂纹、矫直裂纹等。

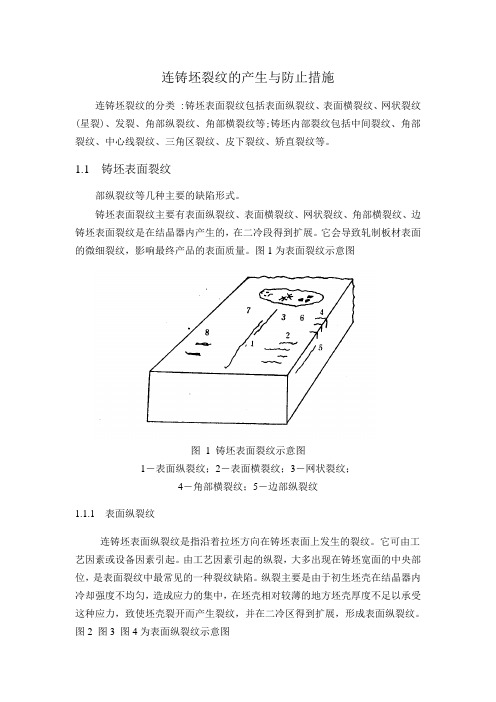

1.1 铸坯表面裂纹部纵裂纹等几种主要的缺陷形式。

铸坯表面裂纹主要有表面纵裂纹、表面横裂纹、网状裂纹、角部横裂纹、边铸坯表面裂纹是在结晶器内产生的,在二冷段得到扩展。

它会导致轧制板材表面的微细裂纹,影响最终产品的表面质量。

图1为表面裂纹示意图图 1 铸坯表面裂纹示意图1-表面纵裂纹;2-表面横裂纹;3-网状裂纹;4-角部横裂纹;5-边部纵裂纹1.1.1 表面纵裂纹连铸坯表面纵裂纹是指沿着拉坯方向在铸坯表面上发生的裂纹。

它可由工艺因素或设备因素引起。

由工艺因素引起的纵裂,大多出现在铸坯宽面的中央部位,是表面裂纹中最常见的一种裂纹缺陷。

纵裂主要是由于初生坯壳在结晶器内冷却强度不均匀,造成应力的集中,在坯壳相对较薄的地方坯壳厚度不足以承受这种应力,致使坯壳裂开而产生裂纹,并在二冷区得到扩展,形成表面纵裂纹。

图2 图3 图4为表面纵裂纹示意图图2图3 图41.影响连铸坯表面纵裂纹因素:实际生产过程中,主要有以下因素影响连铸坯表面纵裂纹的产生:1) 成品成分及钢水质量(1) 成品钢中碳含量处在亚包晶和包晶反应区时,由于初生坯壳在结晶器弯月面内激冷时收缩较大,容易造成初生坯壳厚薄不均,从而使铸坯发生纵裂纹的倾向增加。

因此,在实际生产中各连铸厂家都尽量控制其成品钢中碳含量,使其避开亚包晶和包晶反应区,从而减少铸坯纵裂纹的发生机率。

(2) 成品钢中硫、磷含量也会影响铸坯纵裂纹的产生。

钢中硫、磷含量增加时,钢的高温强度和塑性明显降低,在应力作用下就容易产生裂纹,因此,在实际生产中各连铸厂家都尽量控制其成品钢中硫、磷含量,尽量控制在0.02%以内。

(3) 钢中微合金如铌、钒等对铸坯纵裂纹的产生也有重要影响,因为微合金而产生的铸坯纵裂纹在铸坯表面上分布不规则,缺陷较短、数量较多。

危险三角区在哪个部位

危险三角区在哪个部位

危险三角区说的是面部危险三角区,指的是鼻根至两侧口角,所形成的三角形区域。

由于面部的静脉没有瓣膜,而且非常表浅,如果危险三角区内有炎症、感染等情况出现,细菌或者毒素可以沿着面部的静脉进入到颅内,发生颅内的感染或者脑膜炎。

比较常见的是海绵窦血栓性静脉炎,一旦出现病情非常严重,患者会出现高热,体温大于39℃,有可能会出现严重的感染而死亡。

所以当危险三角区内有炎症,出现疖等情况的时候,千万不能用手挤压。

因为挤压之后有可能会导致细菌通过血管逆流,出现颅内严重的感染。

其实在西医上,解剖学上没有一个明确的划界,说这块是危险三角区,那块是安全三角区。

我们每个人面部的每个区域,都有非常丰富的神经、血管和淋巴,我们所说的危险三角区就是说,口周和鼻这一块,这一个三角的部位,为什么叫它是危险三角区?因为这一块的静脉和颅内是直接进行沟通的,如果感染的话。

很容易让细菌进入到颅内造成感染。

但是现在的医疗手段和我们现在的消炎和医学处理,在面部任何部位做手术,只要是在正规的医疗机构,正规的医生有经验的操作,在无菌操作条件下,对我们来说,危险三角区只要注意做好防止感染的工作,那么任何地方对我们来说都是安全的。

同时也对职业医生来说,任何地方都是危险的,不存在任何危险和安全的一个区分。

八钢连铸板坯三角区裂纹形成及控制措施

2 2 板坯三 角 区裂 纹产生 类型 .

联系人 : 吾塔 , ,3 , 科 , 程 师 , 鲁 木 齐 (3 0 2 新疆 钢 铁 研 究 所 男 3岁 本 工 乌 80 2 )

生产 优质板卷 提供基 本保 证 。

( ) 第 二 种 相 似 , 裂 纹 已延 伸 到 三 角 区 以 3和 但 外 , 纹 长 度 6 ~ 1 0 m , 分 裂 纹 长 度 大 于 裂 O 0r a 部 10 mm, 铸坯 质量 影响最大 。 0 对

2 三 角 区裂 纹 的 基 本 类型

1 概 述

八 钢 2 板 坯 是 浇 铸 宽 度 为 1 0 mm的 一 台 单 号 80

机 单 流 碳 钢 板坯 连 铸 机 。 主要 技 术 参 数 : 坯 宽 度 板

9 0~ 1 0 0 8 0 mm , 坯 厚 度 有2 0 板 0 mm 、 2 mm 、 20

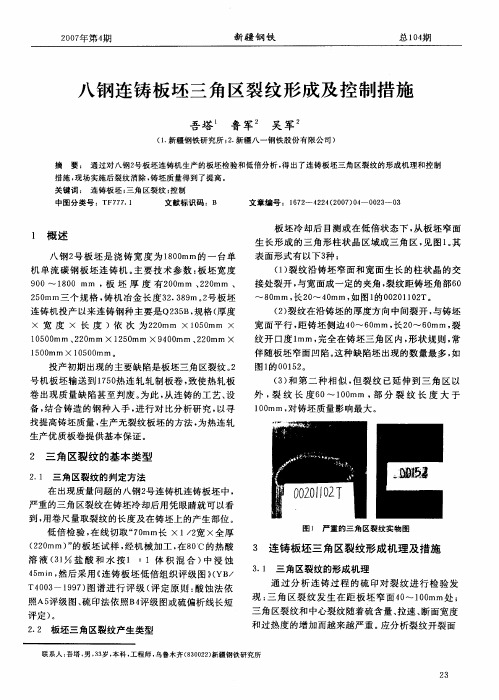

板 坯 冷 却后 目测或 在低 倍状 态 下 , 板 坯 窄面 从 生 长形 成 的三 角 形柱 状 晶 区域成 三 角 区 , 图 1 其 见 。 表 面形式有 以下3 : 种 () 1 裂纹 沿 铸 坯 窄面 和宽 面 生长 的柱 状 晶 的交 接 处裂 开 , 与宽 面成一 定的夹 角 , 裂纹 距铸 坯角 部6 0

(2 mm) 的板 坯试样 , 机 械加 工 , 0 20 ” 经 在8 热酸 C的

图 J 严 重 的 三 角 区裂 纹 实 物 圈

3 连 铸 板 坯 三 角 区裂 纹形 成 机 理 及 措 施

3 1 三 角 区裂 纹的形成 机理 .

板坯内部裂纹的原因与措施

板坯内部裂纹的原因与措施文/胡秋芳 罗莉萍裂纹是连铸板坯常见的质量缺陷,它的存在是发生钢板开裂、断板等质量问题的重要原因。

随着市场经济的深入发展和竞争机制的不断深化,产品质量就显得特别重要。

要想使企业在激烈的市场竞争中常胜不衰,就必须保证产品的质量。

目前二钢厂连铸板坯的质量问题比较突出,其表现为裂纹比较多,即有表面裂纹、表面横裂和表面纵裂,也有内部裂纹。

本文结合二钢厂连铸板坯机的生产实践,从铸机设备与工艺两方面对板坯内部裂纹的形成原因、影响因素等进行的探讨并提出改造措施。

一、板坯连铸机连铸机的机型可分为:立式连铸机、立弯式连铸机、多点弯曲连铸机、全弧形连铸机、多半径弧型(椭圆型)连铸机、水平式连铸机等。

二钢厂板坯连铸机是选用立弯式的连铸机、一机两流单点矫直、火焰切割式、浇注断面为250mm×1800mm,拉坯速度为0.9~1.1m/min,振幅5~8mm,塞棒拉流、浸入式保护浇注,其浇注的钢种为Q215、Q235、Q345。

该铸机设计能力为200万吨/年。

二、连铸坯内部裂纹的类型及形成原因连铸坯内部裂纹的主要类型为:三角区裂纹、中间裂纹、中心裂纹。

连铸坯内部裂纹的形成是铸坯凝固过程中各种外部压力和钢水凝固产生的内部压力作用在液相穴的结果。

液相穴深度是指结晶器内钢水液面连铸坯完全凝固处的长度。

连铸坯的液相穴深度随拉坯的速度而改变,若拉坯的速度快,连铸坯的液相穴深度会延长;反之,连铸坯的液相穴深度会短些。

前沿的凝固交界面及附近区域上当综合压力超过该钢种的固相线温度附近的临界强度时,固液界面处的坯壳已不能抵抗压力作用而产生开裂。

由于钢液已形成半凝固态和固态,使钢水无法外流,因此裂纹得以在坯壳内形成。

从本质上说,内部裂纹的产生是各种压力综合作用的结果,也是该种钢高温力学性能不能抵抗综合力的结果,作用于铸坯壳使之发生变形。

导致产生裂纹的作用力有以下几种:鼓肚力;弯曲或矫直压力;热压力;坯壳与结晶器的摩擦力;意外机械作用力裂纹的出现要经历形成和扩展两个过程。

连铸板坯三角区裂纹成因分析及改进措施_修立策

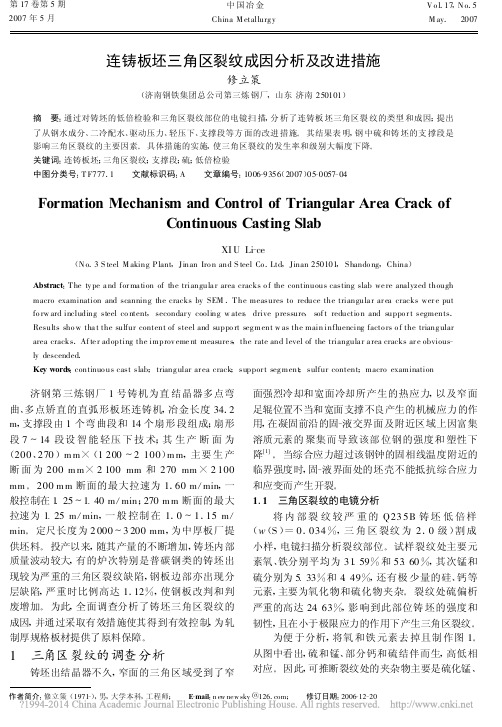

第17卷第5期2007年5月 中国冶金 China M etallurg y V o l .17,N o .5 M ay .2007作者简介:修立策(1971-),男,大学本科,工程师; E -mail :n ew new sky @ ; 修订日期:2006-12-20连铸板坯三角区裂纹成因分析及改进措施修立策(济南钢铁集团总公司第三炼钢厂,山东济南250101)摘 要:通过对铸坯的低倍检验和三角区裂纹部位的电镜扫描,分析了连铸板坯三角区裂纹的类型和成因;提出了从钢水成分、二冷配水、驱动压力、轻压下、支撑段等方面的改进措施。

其结果表明,钢中硫和铸坯的支撑段是影响三角区裂纹的主要因素。

具体措施的实施,使三角区裂纹的发生率和级别大幅度下降。

关键词:连铸板坯;三角区裂纹;支撑段;硫;低倍检验中图分类号:T F777.1 文献标识码:A 文章编号:1006-9356(2007)05-0057-04Formation Mechanism and Control of Triangular Area Crack ofContinuous Casting SlabXI U Li -ce(N o .3S teel M aking P lant ,Jinan Iro n and S teel Co .Ltd ,Jinan 250101,Shando ng ,China )Abstract :T he ty pe a nd for ma tion of the triangula r area cracks o f the continuous casting slab we re analyzed though macro examination and scanning the cracks by SEM .T he measures to reduce the triangula r ar ea cracks wer e put fo rw ard including steel co ntent ,secondar y cooling w ater ,drive pressure ,sof t reductio n and suppo r t segments .Results sho w tha t the sulfur content of steel and suppo rt seg ment w as the main influencing facto rs o f the triang ular area cracks .Af te r adopting the improv eme nt measure s ,the rate and level of the triangula r a rea cracks ar e obvious -ly descended .Key words :continuo us cast slab ;triang ular ar ea crack ;suppor t seg ment ;sulfur content ;macro examination 济钢第三炼钢厂1号铸机为直结晶器多点弯曲、多点矫直的直弧形板坯连铸机,冶金长度34.2m ,支撑段由1个弯曲段和14个扇形段组成;扇形段7~14段设智能轻压下技术;其生产断面为(200、270)m m ×(1200~2100)m m ,主要生产断面为200m m ×2100mm 和270mm ×2100mm 。

矩形坯三角区裂纹缺陷控制措施

proportion ratio for secondary cooling, opt im izing type selection, layout for secondary cooling nozzle and roller apron design,the cracks get effectively controlled. Key W ords: rectangular billet;cracks in triangle part;control;m easures

CONTROL M EASURES FOR CRACK TRIANGLE PART OF RECTANGULAR BⅡ LET

Liang Yihui,Fu Qiang,Zhao Zhigang (No.1 Steelworks,Tangshan Guofeng Iron & Steel Co.Ltd.,Tangshan,Hebei,063300)

1 引 言 自 2012年 5月份 唐 山国 丰 620轧线 投 产后 ,铸

坯规格 不能满足轧 线生产要求 ,需 对 2#矩形坯 铸机进 行改 造 。2#矩形 坯铸 机 是包 钢 院在 国 内设 计 的第 一 台矩形 坯连铸 机 ,改 造 前铸 机生 产 规格 为 165 mm x 280 mm、150 1Tim ×330 mm,而新轧 线要求 铸 坯规格 为 150 mm x 350 mm、150 1Tim ×380 inm、150 In× 420 mm、150 mm x440 mm 等 断 面 规 格 ,铸 机 原设 计 没有 上述铸 坯 规格 。但 是 进 行 改 造 后 ,发 现 铸 坯 三 角 区裂 纹 缺 陷 率 100% ,低倍 评 级 不 小 于 1.5级 缺 陷率 52.6% ,低 倍评 级 大于 3级缺 陷率 6.4% ,严 重 炉次 甚 至 造 成 回炉 处 理 。2012年 因 严 重 中间 裂 纹 及 三角 区裂纹 缺 陷导致 回炉处 理 7炉 。 2 铸坯 三 角 区裂纹 的形成 机理 及类 型

连铸板坯缺陷图谱及产生的原因分析

第二篇连铸板坯缺陷(AA)第二篇连铸板坯缺陷(AA) (1)2.1表面纵向裂纹(AA01) (4)2.2表面横裂纹(AA02) (5)2.3星状裂纹(AA03) (6)2.4角部横裂纹(AA04) (7)2.5角部纵裂纹(AA05) (9)2.6气孔(AA06) (10)2.7结疤(AA07) (11)2.8表面夹渣(AA08) (12)2.9划伤(AA09) (13)2.10接痕(AA13) (14)2.11鼓肚(AA11) (15)2.12脱方(AA10) (16)2.13弯曲(AA12) (17)2.14凹陷(AA14) (18)2.15镰刀弯(AA15) (19)2.16锥形(AA16) (20)2.17中心线裂纹(AA17) (21)2.18中心疏松(AA18) (22)2.19三角区裂纹(AA19) (24)2.20中心偏析(AA20) (26)2.21中间裂纹(AA21) (27)2.1表面纵向裂纹(AA01)图2-1-11、缺陷特征表面纵向裂纹沿浇注方向分布在连铸板坯上下表面,裂纹深度一般为2mm~15mm,裂纹部位伴有轻微凹陷。

在连铸浇注过程中,当连铸板坯坯壳在结晶器内所受到的应力超过了坯壳所能承受的抗拉强度时,即产生表面纵向裂纹。

表面纵向裂纹缺陷在结晶器内产生,出结晶器后若二次冷却不良,裂纹将进一步加剧。

2、产生原因及危害产生原因:①钢中碳含量处于裂纹敏感区内;②结晶器钢水液面异常波动。

当结晶器钢水液面波动超过10mm时,表面纵向裂纹缺陷易于产生;③结晶器保护渣性能不良。

保护渣液渣层过厚、过薄或渣膜厚薄不均,使连铸板坯凝固壳局部过薄而产生表面纵向裂纹;④中间包浸入式水口与结晶器对中不良,钢水产生偏流冲刷连铸板坯凝固壳,而产生表面纵向裂纹。

危害:轻微的表面纵裂纹经火焰清理后均能消除;表面纵向裂纹严重时可能会造成漏钢;表面纵向裂纹若送热轧进行轧制可能导致热轧产品出现分层、开裂缺陷。

连铸板坯角部横裂产生的原因及应对措施

铸坯角部横裂产生的原因及应对措施板坯可以在表面上观察到纵向裂纹,在尾部观察到中线裂纹。

要了解板坯中的角裂纹及孔隙,必须用沿板坯边部进行火焰切割处理,切割出50mm宽,2〜3mm深的槽。

在检查板坯的裂纹时,在高强低合金钢(HSLA)、包晶钢、中碳钢中发现了角部横裂,但是在低碳铝镇静钢中却很少发现裂纹。

包晶钢含有Nb,因此,角裂的百分比极高。

虽然在板坯的疏松边发现了角部横裂,但板坯中的大多数裂纹出现在板坯的固定边。

几乎板坯中所有的角部横裂纹与振动痕迹方向一致。

在出厂前,必须对板坯中的角裂纹和针孔进行处理。

处理板坯中出现的裂纹将增加产品成本,降低生产能力,耽误产品出厂日期。

经过火焰切割后的板坯样品送到米塔尔研究实验室进行分析,以便确定其中角部横裂纹的发生原因。

为减少角部横裂纹,米塔尔公司LazaroCardenas(MSLC)的操作人员、维修人员、技术人员组成了一支精干的团队,以降低板坯角部横裂纹的发生。

裂纹起因当铸流表面遭受到热力应变、机械力应变或相变时,若该应变量超过了铸件材料的最大应变值,板坯就会发生横裂。

在下列条件下板坯可能产生裂纹:(1)铸流表面温度下降至低延展区以下,拉伸应变导致铸件产生裂纹。

(2)结晶器上热收缩应变引起板坯内部热断裂,产生裂纹。

(3)结晶器上或结晶器附近所施加的外力引起表面热拉裂。

产品的延展性低是出现裂纹的主要原因。

影响板坯横裂的因素还包括化学作用。

减小温差,降低震动是避免板坯裂隙发生的主要措施。

角部裂分析对板坯切削样本(削痕深度2〜3mm)进行化学成分分析的结果如表1。

在这种钢中发现了严重的角部裂纹,主要原因是该种钢的Nb、V和C含量高,特别是C对包晶钢非常敏感。

理论上讲,Nb(C,N)在1090°C开始析出,当温度下降,析出量快速增长,当温度降低到900C时主要析出物为V(C,N),温度进一步下降到800C时,晶间继续析出。

众所周知,在温度降低过程中,Nb基及V基析出物沿奥氏体晶粒边界析出。

连铸拉钢工试题

连铸拉钢工试题9连铸拉钢工试题9连铸拉钢工试题姓名分数一、填空题:(共30分,每空1.5分)1、我车间板坯连铸机为()连铸机,冶金长度为()m,铸机半径为()m,结晶器铜板长度为()mm2、中包浸入式水口在结晶器内适宜的插入深度为()mm。

3、爱护渣液渣层抱负厚度为()mm。

4、浸入式水口堵塞的缘由主要有()、钢中()等高熔点等。

连铸坯在凝固过程中需要放出()、()、()三种形式的热量。

5、我车间板坯连铸机的振动行程范围()mm、频率范围()次/min。

6、窄面凹陷属于()缺陷,角线裂纹属于内缺陷7、连铸钢水浇注温度的定义()。

8、浇注温度太高使耐材侵蚀严峻钢中夹杂物过多,出结晶器皮壳()易漏,铸坯柱状兴旺,中偏偏析9冶金长度是指铸机在最大拉速下的()长度。

10、氧化物的特点是夹杂颗粒()、()、()、()。

二、选择(每题2分共30分)1、一般浇铸大型板坯适于采纳()浸入式水口。

A.单孔直筒型B.侧孔向下C.侧孔向上D.侧孔水平2、连铸坯外表横裂纹产生的缘由是()。

A.结晶变形B.振痕太深C.钢水硫含量过高D.钢水温度不均3、非金属夹杂物对钢性能影响程度取决于夹杂物的()、颗粒大小、外形及分布状态。

A.粘度B.数量C.成份4、连铸中间包钢水的过热度是依据()打算的。

A.凝固温度B.出钢温度C.轧钢要求D.浇铸过程散热5、在结晶器四周铜壁外通过均布的螺栓埋入多套热电偶的目的是()检测。

A.漏钢B.坯壳厚度C.拉速6、在结晶器四周铜壁外通过均布的螺栓埋入多套热电偶的目的是()检测。

A.漏钢B.坯壳厚度C.拉速7、IF钢中[C]=()。

A.0.001%~0.005%B.0.01%~0.03%C.0.02%~0.05%8、外表夹渣的产生缘由之一是()。

A.结晶器变形B.结晶器液面波动C.钢水硫含量过高D.钢水温度不均9、结晶器内热量传递过程中,传热最大的障碍是()。

A.气隙B.铜壁C.凝固壳10、随着碳含量增加,钢的屈服强度、抗张强度和疲惫强度均()。

连铸坯角部皮下横裂纹成因分析及控制技术

连铸坯角部皮下横裂纹成因分析及控制技术连铸坯角部皮下横裂纹是指在连铸坯的角部,表面下出现沿着壁厚方向的裂纹,给后续加工和使用带来不良影响。

其成因主要是由于连铸坯角部的凝固不均和加工应力引起的塑性变形,以及连铸坯冷却过程中内部温度差异不均等因素所导致的应力集中,最终引发了横向裂纹。

下面我们将从成因分析和控制技术两个方面来详细探讨连铸坯角部皮下横裂纹的产生和控制。

成因分析:(1)凝固不均连铸坯角部是整个坯料最后凝固的部分,由于连铸速度、温度、流动状态等因素的影响,角部的冷却过程相对于其他部位更加缓慢,导致角部凝固不均。

这种不均匀的凝固会产生不同的晶粒结构和应力分布,引起其在加工或使用过程中的应力集中,从而导致横向裂纹的产生。

(2)塑性变形在连铸坯的制造过程中,角部处于连铸机的曲折位置,通过弯曲和拉伸的变形,在坯料内部引起应力;同时,原材料的变化或连铸工艺的变化等因素也会产生影响,使得角部在制造和后续加工的过程中发生塑性变形。

虽然这种塑性变形可能在加工中得到修复,但也会在其之后的冷却过程中因应力集中而导致横向裂纹的产生。

(3)温度梯度连铸坯在冷却过程中,由于内部温度差异不均,在坯料内部产生了较大的应力集中。

角部与其他部位相比,由于特殊的位置和几何形状,冷却速度更慢,温度梯度更大,因而在冷却过程中容易引发横向裂纹,特别是在角部最薄的部位。

控制技术:(1)冷却方式连铸坯制造过程中,冷却方式的选择对坯料的质量产生着极大的影响。

在钢坯角部应采取有针对性的冷却方式,例如采用喷水冷却,在整个冷却过程中,保持冷却速度的均匀性,避免角部冷却不均导致的坯料内部温度差异和应力集中。

(2)钢质控制钢坯的铸造是一个复杂的过程,不仅需要控制好铸造温度、连铸速度等因素,还需要控制钢水中的气体含量、非金属夹杂物含量等,以确保将钢坯制造出高质量、低损耗的产品。

(3)加工工艺经过精细的加工,可以在大程度上修复连铸坯中存在的缺陷,对控制连铸坯角部皮下横裂纹能起到至关重要的作用。

连铸板坯三角区裂纹的成因及对策

连铸板坯三角区裂纹的成因及对策连铸板坯三角区裂纹是指连铸板坯的一种普遍存在的缺陷,它常常会发生在板坯的三角区域,严重影响铸造产品的质量和成品率。

下面我们就来回顾一下连铸板坯三角区裂纹的成因及对策。

成因:1.内层裂纹在连铸板坯冷却过程中,板坯表层和内层的温度差异较大,且表层和内层的收缩率不一致,这就会产生一定的应力。

由于三角区域的截面形状为三角形,相比于其他区域,内层板坯的阳角处相邻的晶粒受到内力的压缩,容易发生内层裂纹。

2.表层裂纹当连铸板坯在冷却的过程中,在三角区域还未完全凝固时,浇口等外界原因造成了较明显的温度梯度而形成局部应力,严重时会发生表层裂纹。

3.气体缺陷在铸钢板坯连铸过程中,气体不容易排出,尤其是在三角区域,容易形成气泡和气孔,造成局部应力集中而形成裂纹。

对策:1.技术改进对于连铸板坯三角区裂纹的发生,可以先从技术的角度入手,采取改进措施,降低板坯的质量,减少三角区裂纹的发生。

例如:优化冷却过程,改善铸坯结构,以及适当的添加合金等。

2.材料改进连铸板坯三角区裂纹的发生与材料有一定的关系,因此在材料方面也可以采取一些措施,降低三角区裂纹的发生率。

例如,使用具有更好强度和韧性的材料,加入细小的晶粒改进剂等。

3.操作规范操作规范和操作技能的提高也是降低连铸板坯三角区裂纹发生率的关键。

对于操作者,需要按照正确的操作流程进行操作,严格掌握生产技术规范,避免因操作失误而导致的铸造缺陷。

总结:综上所述,连铸板坯三角区裂纹是铸造中一个比较复杂的问题,其造成的缺陷不仅影响产品质量,也影响生产效率。

因此,我们需要重视连铸板坯三角区裂纹缺陷的控制,采取一系列的改善措施,从技术,材料和操作规范等角度去降低三角区裂纹的发生率。

2-板坯中心裂纹和三角区裂纹的成因与防止

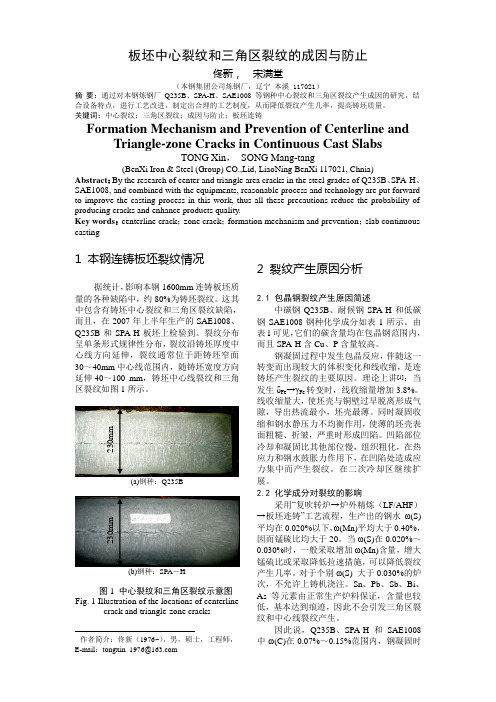

板坯中心裂纹和三角区裂纹的成因与防止佟新, 宋满堂(本钢集团公司炼钢厂,辽宁 本溪 117021)摘 要:通过对本钢炼钢厂Q235B 、SPA-H 、SAE1008等钢种中心裂纹和三角区裂纹产生成因的研究,结合设备特点,进行工艺改进,制定出合理的工艺制度,从而降低裂纹产生几率,提高铸坯质量。

关键词:中心裂纹;三角区裂纹;成因与防止;板坯连铸Formation Mechanism and Prevention of Centerline andTriangle-zone Cracks in Continuous Cast SlabsTONG Xin , SONG Mang-tang(BenXi Iron & Steel (Group) CO.,Lid, LiaoNing BenXi 117021, Chnia)Abstract :By the research of center and triangle area cracks in the steel grades of Q235B 、SPA-H 、SAE1008, and combined with the equipments, reasonable process and technology are put forward to improve the casting process in this work, thus all these precautions reduce the probability of producing cracks and enhance products quality. Key words :centerline crack ;zone crack ;formation mechanism and prevention ;slab continuous casting1 本钢连铸板坯裂纹情况据统计,影响本钢1600mm 连铸板坯质量的各种缺陷中,约80%为铸坯裂纹。

连铸坯裂纹的原因分析和改进措施

连铸坯裂纹的原因分析和改进措施作者:钟海来源:《西部论丛》2020年第10期摘要:经过实践连铸坯在生产过程中由于钢水质量、工艺问题和操作水平的影响或多或少都会不可避免的产生内部裂纹。

当它是由于轧制工艺方法和其他原因,可能没法焊接继而保持工厂的产品在随后的轧制中,从而影响产品质量,惨重的是会造成严重事故。

本文概述了在浇铸过程中钢水过热度和S,Mn,P等化学成分对连铸坯裂纹呈现的影响;同时,详细概括了拉速、保护渣、钢水液面波动大小、二次冷却的比水量等连铸生产工序对裂纹生成和铸坯的均匀生长有影响。

并对在实践中生产的连铸坯内部裂纹出现缘故进行总结,提出相应措施予以防止,为避免连铸坯内部质量问题,对类似的冶炼生产具有一定的指导意义。

关键词:连铸坯;裂纹;结晶器;工艺引言在炼钢过程中,一定要提升钢水的纯净度,把钢中的S、P成分降低,因此给连铸生产创造良好的条件,连铸生产的铸坯也因一些工艺问题而产生各种缺陷。

在铸坯的各式各样缺陷中,钢中的裂纹是严重的缺陷之一,大约占各类缺陷的50%之多。

这种裂纹会遗留在后面的轧制工艺与后续的产品中,继而很大程度上影响现实情况作业的工作效率。

加强工艺技术监督和加强操作本身的技术规范,这样能避免很多铸坯裂纹和夹杂的产生。

简述连铸坯的裂纹的种类第一个是板坯中心裂纹,铸坯中心液相穴在凝固点周边收缩,铸坯分层或鼓肚造成的,同时表示为中心偏析线。

中心裂纹出现在板坯断面的中心位置,与宽面平行,在断面上可看到呈现开口状的缺陷。

中心裂纹产生的原因主要有:因结晶器的冷却不均匀,拉速波动的变化而产生不均匀的凝固坯壳;凝固末端的凝固通道的不均匀强冷;辊缝开口度对弧不准确、不合理而在凝固通道上发生了异常压力中止了钢水的补充。

钢水的质量,钢水热度过高,拉速快慢,温度不满足和辊缝开口度扩大等等都对中心裂纹有影响。

第二个是板坯中间裂纹内部裂纹产生的原因是由于板坯表面温度反复回温、辊缝开口度、棍子的对弧精度、弯曲连续矫直等在凝固界面上产生拉伸应力而产生的裂纹,并往柱状晶薄弱处不断扩展延伸到坯壳高强度所能承受的抵抗应力为止。

第六讲_连_铸_坯_裂_纹_控_制

连 铸 坯 裂 纹 控 制

连 铸 坯 质 量 控 制

在连铸生产实践中,裂纹是铸坯的一种主要缺陷,据统计,铸坯各类 缺陷中有50 %为裂纹[1 ] 。铸坯中存在裂纹,严重的会影响到铸坯 的后续加工以及最终产品的质量,甚至造成废品。浇注过程中,裂纹 还会造成拉漏事故发生,影响连铸机的正常生产,造成钢水浪费。裂 纹还会使铸坯热送技术和连铸连轧技术的采用受到影响。因此,防 止铸坯裂纹产生,对稳定连铸生产、提高产品质量具有重要意义。 按照连铸坯裂纹产生的位置和形态可分为表面裂纹和内部裂纹。 绝大多数内裂纹都是在凝固过程中形成的,故有时也称为“凝固裂 纹”[2 ] 。从概念上讲,铸坯中从皮下一直到中心部位出现的裂纹 都可以称为内裂纹,因此,内裂纹不仅包括凝固裂纹,也应该包括那 些在凝固温度以下由于A1N、Nb (C ,N)等质点在奥氏体晶界析出 引起晶界脆化、在外力作用下形成的裂纹,只是后者所占比例很小 [3 ] 。

连 铸 坯 质 量 控 制

(3) 辊子不对中应变:

300s m m l2

m =0.2~0.4%,由模型计算的结果如图2-7。 m =0.5~1.5mm,

图2-7 辊子不对中应变沿铸流方向的分布

连 铸 坯 质 量 控 制

(4) 热应力应变: t 0.1~0.2%

总应变

如应变可以线性叠加,那么凝固前沿发生的总应变

连 铸 坯 质 量 控 制

1 连铸坯裂纹概论

1.1 连铸坯裂纹类型

(1) 连铸坯表面裂纹(图1-1)

◆ 纵裂纹 ◆ 横裂纹 ◆ 网状裂纹 ◆ 皮下针孔

图1-1 铸坯表面缺陷示意图 1-表面纵裂纹;2-表面横裂纹;3-网状裂纹; 4-角部横裂纹;5-边部纵裂纹;6-表面夹渣; 7-皮下针孔;8深振痕

结晶器保护渣的性能和特性

结晶器保护渣的性能和特性1.简介在连铸生产中结晶器保护渣起着主要作用。

保护渣从结晶器顶部加入,向下移动逐步形成烧结层,熔融层和液渣层(见图1)。

液渣渗入结晶器铜板与坯壳之间,润滑坯壳。

但是,大部分的液渣进入铜板与坯壳之间后,遇水冷结晶器铜板凝结并形成玻璃状的固态渣膜(大约2毫米厚)。

薄液渣膜(大约0.1毫米厚)与坯壳一起移动并为其提供液态润滑。

同时,玻璃渣也可部分结晶。

一般认为固渣膜附在结晶器壁上,或者如果移动,一定比坯壳的速度慢得多。

结晶器振动防止坯壳粘结在结晶器上。

固渣膜的厚度和特性决定水平热传递。

总之,液渣膜控制润滑,固渣膜控制水平热传递。

图1:结晶器内形成的各种渣层应超过振幅,才能保证保护渣渗透良好(如坯壳的一般认为液渣层厚度dpool润滑),一般建议采用厚度>10毫米。

液渣层厚度影响渗入结晶器铜板与坯壳之间的液渣量和从钢水进到液渣中的夹杂物数量。

连铸生产中保护渣有下列功能:1)防止弯月面钢水被氧化2)保温,防止弯月面钢水表面凝结3)提供液渣润滑坯壳4)对浇铸钢种提供最佳水平热传递5)吸附钢水中的夹杂物所有上述功能都很重要,但在日常生产中最重要的润滑和水平热传递。

影响保护渣性能的基本因素如下:,振动特性)·浇铸条件(拉速,Vc·钢种和结晶器尺寸·结晶器液位控制(可导致振痕等)·钢流,其紊动可导致多种问题,如气泡和夹渣由此可见,要有效执行上述工作需要优化保护渣的物理性能。

结晶器保护渣的构成如下:70% (CaO+SiO),0-6%MgO,2-6%2Al2O3,2-10%Na2O(+K2O), 0-10%F带有其他添加物,如 TiO2, ZrO2, B2O3, Li2O和MnO。

碱度(%CaO/%SiO2)范围为0.7-1.3。

碳以焦碳,碳黑和石墨方式加入(2-20%),1)可控制保护渣的熔化速度,2)可在结晶器上部形成CO(g),防止钢水氧化。

第六讲 连铸坯表面质量控制

◆ 横裂纹可位于铸坯面部或角部

◆ 横 裂 纹 与 振 痕 共 生 , 深 度 2 ~ 4mm , 可 达 7mm,裂纹深处生成FeO。不易剥落,热轧板 表面出现条状裂纹。振痕深,柱状晶异常,形 成元素的偏析层,轧制板上留下花纹状缺陷。

◆ 铸坯横裂纹常常被FeO覆盖,只有经过酸洗 后,才能发现。

-沿振痕波谷处元素呈正偏析。

这样,振痕波谷处,奥氏体晶界脆性增大,为裂纹产生提 供了条件。

(2) 铸坯运行过程中,受到外力(弯曲,矫直,鼓肚, 辊子不对中等)作用时,刚好处于低温脆性区(图1- 5)的铸坯表面处于受拉伸应力作用状态,如果坯壳所 受的ε临>1.3%,在振痕波谷处就产生裂纹。

3.3.3影响产生横裂纹因素

结晶器弱冷,有利于减少纵裂纹(图3- 11)。

图3-11 结晶器弱冷对小纵裂的影响

(6) 结晶器的锥度

图3-12 结晶器锥度和钢成分对皮下内裂的影响 (断面尺寸240x240mm,拉速0.7m/min)

◆ 锥度<0.8%/m,窄面凸出→角部纵裂; ◆ 锥度>0.8%/m,窄面凹入→无角部纵裂。

(7) 结晶器振动

3.3.2横裂纹产生原因

(1) 横裂纹产生于结晶器初始坯壳形成振痕的波谷处,振痕 越深,则横裂纹越严重,在波谷处,由于: -冷却速度降低,晶粒粗大(图3-13);

图3-13 铸坯内γ晶粒尺寸对裂纹的影响

-奥氏体晶界析出沉淀物(AlN,Nb(CN)),产生晶间断裂 (图3-14);

断裂前

断裂后

图3-14 钢在600~900℃区域内发生脆断示意图

(1) 结晶器初始坯壳均匀生长

◆ 热顶结晶器(弯月面区热流减少50~60%) ◆ 波浪结晶器(弯月面区热流减少17~25%) ◆ 结晶器弱冷 ◆ 合适结晶器锥度

三角区裂纹

• 5 控制措施

• 5.1保证铸机工况和铸机开口度的优化

• 定期测量辊缝和对弧,保证铸机工况良好;热试 时若不执行动态软压下,则1~13段采用逐段收缩 方式进行生产,辊缝要求偏差不能大于±0.30mm。 生产时若采用动态轻压下,压下量控制在3mm。 通过观察低倍情况,三角区裂纹等级大大降低。

• 5.2控制钢水的浇注温度

• 4.2 浇注温度高

• 对于三角区,存在三个方向的柱状晶,窄面中部沿宽面平 行的方向、对角方向、沿宽面垂直的方向,三个方向的柱 状晶都往三角区中心部位发展,因浇注温度高,造成柱状 晶发展能量大,柱状晶过分发达,尤其中心线部位,柱状 晶方向性更强,晶间强度低,容易形成三角区裂纹。

• 4.3钢水化学成分和纯净度

• 关键词: 板坯连铸 三角区裂纹 开口度

• Causes and Control measures for Triangle-cracks of Slab

• Liu Xin • (The Steelmaking Plant of Jiujiang Iron&Steel company,PX Steel,Co.Ltd,

• 从表1数据看,有30%中包温度超过了1560℃,过热度超 过40℃;因此严格控制钢水过热度,对于Q235B钢,成 品中碳含量尽量控制在0.15~0.19%,中间包温度尽量控制 在1540~1545℃,对于高温钢和低温钢都有严格的拒浇制 度,防止浇注温度较高柱状晶发达,裂纹倾向增大。稳定

生产节奏,稳定浇注速度,控制中包温度,保证生产的 “中温、中速、均匀、稳定”。

Hukou ,JiangXi,China,332500) • Abstract MoreTriangle-cracks came into being during Slab continuous

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 5.3钢水化学成分和纯净度

• 对于Q235B等包晶钢要求成品碳尽量控制在0.15~0.19%, 成品尽可能保持较低的S含量,不能超过0.020%,有条件 时把S控制在0.015%以下;保持锰硫比大于25;控制普碳 钢的过氧化程度,保持终点C大于0.06%。 • 从表1中软吹时间上看,80%吹氩时间在9分钟以下,因此 必须保证精炼(CAS站)的脱氧和软吹效果,成品中氧含 量控制在30ppm以下,总吹氩处理时间≥15分钟(出钢过 程全程吹氩),加微调合金后,软吹时间≥10分钟,以保 证钢水的纯净度。

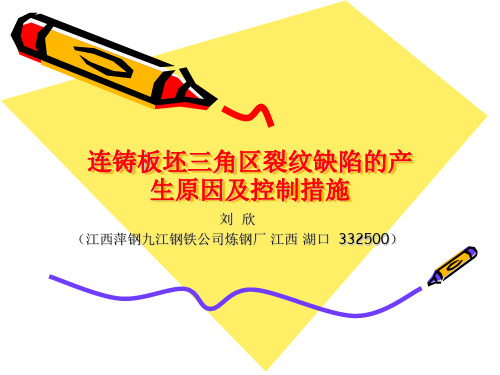

连铸板坯三角区裂纹缺陷的产 生原因及控制措施

刘 欣 (江西萍钢九江钢铁公司炼钢厂 江西 湖口 332500)

• 摘要:板坯连铸机投产初期板坯出现较多三角区裂纹,分 析认为,铸机弧度、开口度及夹辊挠度不合格、钢水中硫 含量高、钢水纯净度低、二次冷却水量不当、结晶器宽边 和窄边冷却强度不匹配、浇注温度高,是产生三角区裂纹 的主要原因。通过采取控制铸机的精度、降低钢水中硫含 量、优化冷却工艺、降低浇注温度等措施解决了三角区裂 纹的问题。 • 关键词: 板坯连铸 三角区裂纹 开口度

0.65

28.3 1545 1.2 否

0.56

50.9 1564 0.9 否

0.54

20.8 1566 0.8 否

0.44

17.6 1555 1.0 否

0.63

22.5 1573 0.6 否

吹氩软 吹 时 间

15分40 秒

3分

15分8 5分5秒 秒

5分9秒

5分16 秒

9分

6分4秒

4分36 3分17秒 秒

• 从表1数据看,有30%中包温度超过了1560℃,过热度超 过40℃;因此严格控制钢水过热度,对于Q235B钢,成 品中碳含量尽量控制在0.15~0.19%,中间包温度尽量控制 在1540~1545℃,对于高温钢和低温钢都有严格的拒浇制 度,防止浇注温度较高柱状晶发达,裂纹倾向增大。稳定 生产节奏,稳定浇注速度,控制中包温度,保证生产的 “中温、中速、均匀、稳定”。

• 4.2 浇注温度高

• 对于三角区,存在三个方向的柱状晶,窄面中部沿宽面平 行的方向、对角方向、沿宽面垂直的方向,三个方向的柱 状晶都往三角区中心部位发展,因浇注温度高,造成柱状 晶发展能量大,柱状晶过分发达,尤其中心线部位,柱状 晶方向性更强,晶间强度低,容易形成三角区裂纹。

• 4.3钢水化学成分和纯净度

• Causes and Control measures for Triangle-cracks of Slab

• •

•

• Liu Xin (The Steelmaking Plant of Jiujiang Iron&Steel company,PX Steel,Co.Ltd, Hukou ,JiangXi,China,332500) Abstract MoreTriangle-cracks came into being during Slab continuous casting machine into production early, Analysis, casting machine radians, mouth opening and the clip failed roll deflection, the high sulfur content in molten steel, molten steel purity is low, secondary cooling water properly, mold cooling intensity of wide and narrow side does not match the pouring temperature is high Triangle produces the main crack. By taking control of the precision casting machine, reduce sulfur content in liquid steel, optimizing the cooling technique, reducing casting temperature and other measures to solve the triangle crack problem. Keyword Slab continuous casting Triangle slab crack mouth opening

• 3 三角区裂纹缺陷形成机理

• 板坯三角区是在横断面上从板坯角部出发的两条对角线 (和窄边成30~40°)和窄边形成的三角区域,九钢出现 的三角区裂纹离侧面45~75mm,长度10~90mm,方向 平行于宽边,常伴随板坯形状异常出现,如弧面鼓肚、侧 面凹凸陷等,另外伴随中心线疏松。

• 对于九钢板坯出现的此类三角区裂纹,从部位上分析,为 中心线平行于宽边发展,相对较深,分析此部位因高温柱 状晶发达,高温强度差,受到侧面强烈冷却所产生的热应 力,以及侧导辊位置不当产生的机械应力,铸坯弧面冷却 不良导致的鼓肚力和热应力、铸坯弧面支撑和夹持不良导 致机械应力,这些应力或其总应力超过了钢坯高温强度时, 就会产生裂纹。三角区内某一处或几处的应力超过钢坯的 高温强度时,都可导致三角区裂纹的产生。

• 从生产原始数据来看,对于没有经过LF精炼的钢水, 板坯出现三角区裂纹的炉次有70%的成品硫在 0.020%以上,Mn/S比有50%的在25以下,有80%软 吹时间短于9分钟。

• 4.4 冷却强度

• 在试产期间,因为结晶器宽边和窄边冷却强度不匹配,并 且结晶器水量过大,造成窄边出现凹陷,并且影响了三角 区柱状晶的均匀生长,加大了出现三角区裂纹的几率。 • 二次冷却不良是产生三角区裂纹的重要影响因素。弧面冷 却不良,若铸坯回温的温度过高即可导致三角区裂纹产生。 重点是冷却前段的水量保证坯壳的厚度和强度,冷却中部 保证柱状晶的均匀生长,末端保证坯壳不能回温过大。故 适宜的二冷区水流量是解决三角区裂纹的重要途径。

表2 一区窄边水的优化

拉速/m/min

前/l/min

0.7

70

0.8

70

0.9

80

1.0

90

1.1

100

1.2

105

后/l/min

60

60

60

64

68

72

• 6 效果 • 通过以上措施的落实,连铸板坯三角区裂纹大大降低,

截止2010年6月上旬,三角区裂纹基本消除,具体情况见 下图:

图2 210×1700mm2板坯低倍情况

• 5 控制措施

• 5.1保证铸机工况和铸机开口度的优化

• 定期测量辊缝和对弧,保证铸机工况良好;热试 时若不执行动态软压下,则1~13段采用逐段收缩 方式进行生产,辊缝要求偏差不能大于±0.30mm。 生产时若采用动态轻压下,压下量控制在3mm。 通过观察低倍情况,三角区裂纹等级大大降低。

• 5.2控制钢水的浇注温度

• 1 前言 • 九江钢铁公司炼钢厂4#连铸机2009年9月18日投产,在生产过程中 出现了较多三角区裂纹,严重的三角区裂纹缺陷判废,因此,减少三 角区裂纹是降低生产成本和能耗、提高钢水收得率的关键所在。 • 2 连铸机主要技术参数 • 连铸机机型:直结晶器连续弯曲连续矫直弧形板坯连铸机 • 连铸机台数×流数:1×1 • 连铸机基本弧半径:10 m • 结晶器长度:900 mm • 浇铸厚度:170、210、250 mm 宽度:1500、1700、1900、 2100mm • 铸机支撑长度:~31.7 m • 冶金冷却方式:全水+气水雾化冷却,二冷喷淋边部控制 • 振动方式:液压振动

0.026

0.015

0.018

0.023

0.011

Байду номын сангаас

0.026

0.028

成品锰 %

锰/硫 中包温 度 拉速 是否精 炼

0.58

22.3 1551 1.0 否

0.54

21.6 1554 1.1 否

0.57

25.9 1552 1.1 否

0.53

35.3 1549 0.7 否

0.59

32.8 1559 0.8 否

• (C类中心偏析:1.0级;中心疏松:0.5级;三角区裂纹:

• 作者简介: • 刘欣(1974-),男,山东菏泽人,1998年毕业于包头钢铁学院钢铁 冶金专业。现为萍钢公司九江钢厂工程师,从事连铸技术管理工作。

• 谢谢各位!

炉号

J440900 769

J3409 0 8 4 9 3 0.025

J4409 0 0 7 3 9 0.022

J44090 07 16

J44090 06 34

J34090 04 07

J440900 684

J44090 06 93

J4409 0 0 5 9 5 0.025

J440900 637

成品硫 %

• 4 三角区裂纹的影响因素

• 4.1 辊列开口度、弧度、夹辊挠度 • 辊列异常是影响三角区裂纹的重要因素之一。铸机弧度差 过大,开口度不当,夹辊太弯曲,侧辊进入结晶器太多, 都将导致三角区裂纹发生。 4.1.1 铸机开口度 九钢板坯出现的三角区裂纹更多出现 在中心线部位,同时伴随中心线疏松,其实也是一种凝固 末端组织缺陷,在没有使用动态轻压下情况下,开口度偏 大,尤其在6、7、8段,导致板坯鼓肚常出现三角区裂纹。 采用收缩辊缝后,铸坯可以大大减少这种鼓肚的可能性。 在应用动态轻压下后,在凝固末端增加3mm的压下量,三 角区裂纹大大降低,中心线疏松也减轻。说明采用收缩辊 缝是有效的。

5.4冷却强度的优化

•

9月18 日试产,9月30日结晶器水(宽边/窄边)由 5000/520L/min调整为4800/480L/min,之后 4400/440L/min,保证了宽边和窄边结晶器进出水温 差一致(6~7℃);进行了多次二冷水的优化,一区窄 边水减少(见表2),1、2、3、4区宽边水调整增大了 8%,解决了窄边鼓肚,中心线疏松、三角区裂纹减轻。