大型铝电解槽强化电流28页PPT

大型预焙铝电解槽生产知识PPT课件

3.0 27.9 25.6 16.5 19.4 57.6 114 103.6 114.2 111.7 155.2 320.1

1.60 14.68 11.75

6.8 7.46 20.62 33.82 22.97 20.59 16.70 19.88 34.21

(预计) 2008

1540

284.1

22.62

二

请在这里输入您的主要 叙述内容

三 请在这里输入您的主要叙述内容

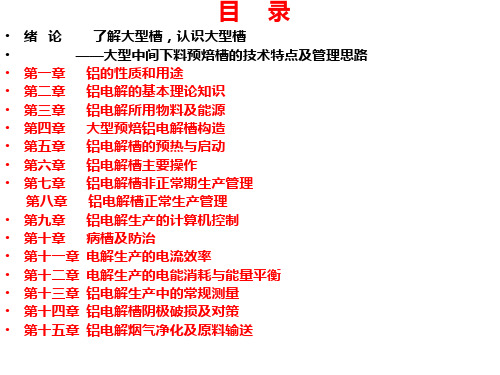

绪论:了解大型槽,认识大型槽(一)

• 四代槽型: 1、小预焙槽;

•

2、自焙槽;

•

3、中型边部加工预焙槽;

•

4、大型预焙阳极铝电解槽。

• 一、系列电流大 <80kA 80~160kA 200~400kA

(80%)——大型槽(500kA、600kA)

4 神火 20.6 5 豫联 18.2

11 登电 6.1 12 永安 5.7

18 禹州 2.0 19 沁阳 1.9

6 商电 12.7 13 淅川 5.6

7 天元 9.4 14 龙祥 5.5 合计 G935 210.7

2006:氧化铝520(37.9%):电解铝210(22.5%) 2007:氧化铝750(38.5%):电解铝306(24.4%)

• 1、输入热量多 Q=k I2Rt

•

——强化散热意识 (结构设计、新材料应用、 热

场计算合理、 重视铝水平管理)

•

小槽怕冷,大槽怕热。

• 2、磁场力大 F=λ BIL

• ——减小磁力影响 (优化母线配置、保持规整槽膛 -

减少水平电流、 较高铝水平-增加导体惯量 m.v)

绪论:了解大型槽,认识大型槽(二)

• 可提取铝的矿石:铝土矿、明矾石、霞石、蓝晶石等。

铝电解预焙槽生产管理与控制PPT课件

6 0.66 976 0.009 0.009 0.002 0.38 0.041 5.50 4.30

第一部分:业翔浓度控制原理介绍 第二部分:沉淀的形成与溶解原理 第三部分:电流效率的主要影响因素

1

影响浓度控制的主要因素

1. 电压和电流信号不稳定使控制信号失真; 2.过热度、温度和分子比变化造成电阻曲线漂移; 3.异常操作的影响,如换极、出铝、抬母线、阳极效应, 堵料、冒料、槽外添加氟化铝、手动下料、频繁升降 阳极等造成物料和热平衡大幅度波动操作; 4.当过热度升高时,炉底沉淀或炉帮的溶化进入电解质, 增加了氧化铝的实际投入量,使氧化铝浓度升高,当 过热度偏低时,炉底沉淀或炉帮的形成使氧化铝沉入 炉底,减少了氧化铝的实际投入量,降低氧化铝浓度 而诱发效应;

3 0.72 971 0.011 0.009 0.002 0.38 0.041 8.00 4.20

0.9 52 75

4 0.76 980 0.011 0.009 0.003 0.39 0.039 6.00 4.50

1.00 82 73

批号 5

0.67 976 0.01 0.009 0.002 0.038 0.038 3.60 6.00

8

其亚铝业142#槽历史曲线

9

南平铝业240KA系列电解槽日报表

10

第二部分:沉淀的形成与溶解原理

邱竹贤先生的研究认为氧化铝在冰晶石中的溶解过程可 以分为两步:第一步是Al2O3晶体受F离子侵蚀而生成Al2O3 溶质,第二步是Al2O3溶质在溶剂作用下生成铝氧氟络合离 子。在低Al2O3浓度条件下主要生成Al2OF62-离子,在高 Al2O3浓度条件下主要生成Al2O2F42-离子。我们笼统地认 为Al2O3在冰晶石中的溶解度和溶解速率主要取决于冰晶石 中游离F离子的数量和活度,取决于冰晶石熔体中AlF63-离 子的离解度。熔体中凡是占用游离F离子的因素都会降低电 解质对氧化铝的溶解度,凡是降低F离子活度的因素都必将 降低电解质对氧化铝的溶解速率,而凡是提高电解质中F离 子浓度和活度的因素虽然提高了电解质对氧化铝的溶解能力 ,但必然同时提高电解质熔体对阴极铝的溶解损失,因此努 力降低铝液和氧化铝在电解质体系的溶解度并保持平稳生产 是我们铝电解工艺和控制的重要内容。

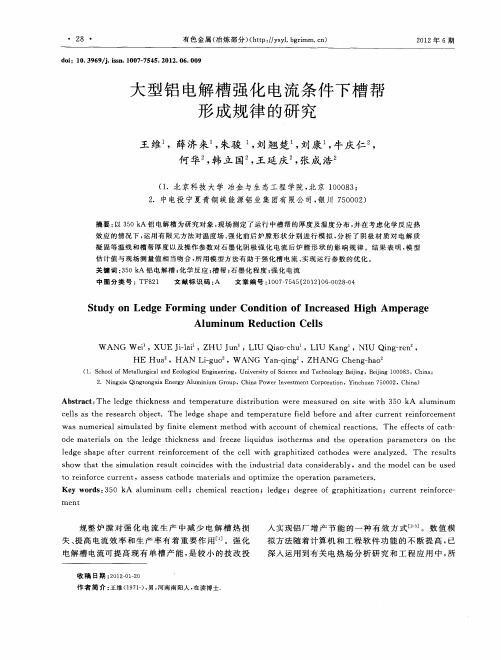

大型铝电解槽强化电流条件下槽帮形成规律的研究

wa snume ia i ult d b i t l m e t od wih a c nto he c 1r a to . The e f c sofc t — rc lsm a e y fnie e e ntme h t c ou fc mia e c i ns f e t a h

( . S h o f M e a l r i a n o o ia g n e i g。 Unv r i f ce c n c n lg e ig 1 c o l t l g c la d Ec l g c lEn i e rn o u ie s yo i ea d Te h oo yB in ,B in 0 0 3 Chn t S n j e ig 1 0 8 , ia j

W ANG e W i ,XU E J—a ili,ZHU u I Qioc u J n ,L U a —h ,L U n ,NI Qi g r n , I Ka g U n —e

Hi 。,ZH A N G Y n q ng Che g ha 。 n — o

凝 固等 温 线 和 槽 帮 厚 度 以及 操 作 参 数 对 石 墨 化 阴 极 强 化 电 流 后 炉 膛 形 状 的 影 响 规 律 。结 果 表 明 , 型 模 估 计 值 与 现 场 测 量 值 相 当吻 合 , 用 模 型方 法 有 助 于强 化 槽 电流 、 现 运 行 参 数 的 优 化 。 所 实 关 键 词 :5 A 铝 电 解槽 ; 学 反 应 ; 帮 ; 墨 化 程 度 ; 化 电流 30k 化 槽 石 强

大型铝电解槽强化电流

2. 强化电流后电流密度的变化

阳极填充率高的槽型,阴极电流密度增大。 阳极填充率低的槽型,阴极电流密度不增大或是增大量较小。

这类槽型可采取加大阳极尺寸。 阳极尺寸不变,阳极电流密度增大。 阳极尺寸相应增大,阳极电流密度不变或是增加量较小. 现代大型槽型的特点,阳极填充率高。强化电流后阳极和阴极

扩散层减小,铝的损失增加,从而电流效率降低。 但从国外的电解槽运行看,只要保持合适的极距, 0.8A/cm2左右的电流密度不会明显降低电流效率。

厂家

项目

强化前

AP-30 电流强度(KA) 295

(加拿大) 电流密度(A/cm2) 0.78

180KA 电流强度(KA) 180

(巴西) 电流密度(A/cm2) 0.72

的电流密度一般都会增大.

3. 阴极电流密度增大的影响

阴极电流密度增大在一定程度上对阴极内衬产生 破坏,加速电解槽的破损.

阴极电流密度控制在0.8A/cm2以下,电流效率不降 低.

3.1 阴极电流密度增大加速阴极破损

阴极电流密度增大后,阴极本身的发热功率增大。 这将使阴极受到的热应力增大,阴极的热变形也增 大,从而破损加速。

对于有条件增大阳极尺寸的槽型,能保持阳极电 流密度不变。或是阳极加高,保持换极周期不变, 将有效避免以上问题。

4.1 换极周期缩短

以320KA电解槽为例:

不强化电流前,阳极高度 550mm,换极周期为30天。 电流强化到330KA时,换 极周期只能维持29天.

对于一个282台槽的系列 来说,平均每天多换12组 阳极,工作量增加3%。

强化后 325 0.818 225 0.83

阳极效应与铝电解槽电压组成28页PPT

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52ቤተ መጻሕፍቲ ባይዱ 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力 ,组织 和责任 感。 ——易 卜 生 54、 唯 书 籍 不 朽。——乔 特

55、 为 中 华 之 崛起而 读书。 ——周 恩来

阳极效应与铝电解槽电压组成

6、法律的基础有两个,而且只有两个……公平和实用。——伯克 7、有两种和平的暴力,那就是法律和礼节。——歌德

8、法律就是秩序,有好的法律才有好的秩序。——亚里士多德 9、上帝把法律和公平凑合在一起,可是人类却把它拆开。——查·科尔顿 10、一切法律都是无用的,因为好人用不着它们,而坏人又不会因为它们而变得规矩起来。——德谟耶克斯

大型预焙铝电解槽生产知识PPT文档共63页

谢谢!Biblioteka 大型预焙铝电解槽生产知识61、辍学如磨刀之石,不见其损,日 有所亏 。 62、奇文共欣赞,疑义相与析。

63、暧暧远人村,依依墟里烟,狗吠 深巷中 ,鸡鸣 桑树颠 。 64、一生复能几,倏如流电惊。 65、少无适俗韵,性本爱丘山。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

阳极效应与铝电解槽电压组成PPT课件

电极反应总是分若干步进行,若其中一步反应速率 较慢,需要较高的活化能,为了使电极反应顺利进 行所额外施加的电压称为电化学过电势,这种极化 现象称为电化学极化。

第6页/共26页

E实,阴<E平,阴

E实,阳>E平,阳

第7页/共26页

早在1905年,Tafel发现,对于一些常见的电极 反应,过电压与电流密度之间在一定范围内存在 如下定量关系:

第16页/共26页

阳极电压降

阴极电压降组成:阴极材料本身、钢棒和阴极本体 和钢棒接触电压降

第17页/共26页

阳极效应

现象: (1)阳极与电解质周围出现许多细小的弧光闪烁。 (2)电解质停止沸腾,以小滴状向上飞溅。 (3)槽电压升高到数十伏,与电解槽并联的低压灯泡发亮。 (4)阳极气体中氟离子含量大大提高,并有CF4和C2F6逸出。

第24页/共26页

阳极效应与电解槽的生产状态: (1)信号灯暗淡,电压只有几伏或十几伏,电解槽 处于热行程; (2)信号灯异常明亮,电压达到50-100V,电解 槽处于冷行程。 (3)灯光明亮,电压20-30V,阳极上火花放电均 匀,加入氧化铝后,易于熄灭。

第25页/共26页

感谢您的观看!

第26页/共26页

ŋ = a + b lg Ic

Ic —阴极电流密度 a:单位电流密度时的过电压,与电解质分子比和 电极材料有关。 b:是过电压的决定因素。对大多数金属来说差不多, 常温下等于0.05V

第8页/共26页

极化曲线 过电压或电极电势与电流密度之间的关系

E逆 = E0 E不可逆 = E过

随着电流密度的增大, (1)两电极上的过电压 增大。 (2)阴极电极电势变小, 阳极电极电势变大。使外 加电压增加,额外消耗了 电能。

铝电解教程.ppt

• 电解槽排布方式:

• 横向排列 l 纵向排列

单行排列 双行排列

铝电解槽配置图

铝电解槽的母线配置

图4-2-8

未来铝电解槽的改进

•

目前的铝电解槽尚存在一些问题:生产过程能量

利用率较低,电流效率不太理想,单位产品的投资费

用较高,控制污染的设备费用也很贵。

• 4.2.4.1 原有电解槽的改造

•

原有电解槽的改造包括阴极材料、阳极材料及槽

⑷炭阳极对阳极糊的要求

阳极糊要求有一定的塑性(或流动性),以便 填满拔棒后留下的孔洞;但流动时不能引起焦 粒偏析,孔洞不能被富含沥青的糊所填充,以 免此处焦化后孔隙率过高;

流动性与糊中沥青配比、沥青的软化点、阳极 上部温度等因素有关。

阳极糊的质量主要取决于固定炭粒的粒度组成, 沥青配比由粒度组成确定。

化作用,基本上同旁插棒槽。在焦化过程

中,也形成了烧结锥体。阳极棒通过上层

的液体糊,一直插到阳层的

阳极糊来充填,结果生成所谓“二次阳

极”。这对于阳极的质量有一定的影响。

自焙阳极上插棒式电解槽简图

图4-2-5

(3) 连续预焙阳极电解槽

相对于非连续式有如下特点: • 优点: 无阳极残极,预焙炭块消耗量小; 阳极电流分布均匀,故阳极消耗均匀; 生产的连续性。 • 缺点: 阳极不能用氧化铝保温,热损失大; 炭块之间接缝存在接触电压降,故槽电

铝电解工业初期的小型预焙电解槽; 20世纪20~40年代,相继采用旁插棒式 自焙阳极和上插棒式自焙阳极; 50年代后大型预焙阳极。

铝电解槽的发展从19世纪末至今已经有了一百多 年的历史。

ã 初期:电流强度为4~8kA的小型预焙阳极电 解槽,产铝量为20~40kg/d;电能消耗为 42kW·h。

大型铝电解槽强化电流资料

4.1 换极周期缩短

以320KA电解槽为例:

不强化电流前,阳极高度 550mm,换极周期为30天。 电流强化到330KA时,换 极周期只能维持29天.

对于一个282台槽的系列 来说,平均每天多换12组 阳极,工作量增加3%。

4.2 不稳定操作增加

对于各项指标已不断创高的如今,要想得到进一 步提高,减少干扰性操作是一项重要措施。

电解槽的干扰性操作主要包括:换极、出铝、抬母 线,干扰较大的是换极工作.

换极周期从30天缩短到29天,平均每台槽每天换 极次数增加0.02次.

4.3 阳极电流密度增大对电流效率的 影响

阳极电流密度过大会降低电流效率的原因: 阳极气体析出量增大,电解质的搅拌强度增加,

电压增加30mv左右,电解质电压增加45mv左右。

电压管理需采取的两种不同措施

保持极距不变,电压在原基础上增加75mv。 按电流效率不变计算,直流电耗将增加 235kwh/Al-t。

保持电压不变,极距缩小2mm左右。

6 强化电流后的热平衡

电解槽热平衡体系划分:以阳极上保温料层的上 表面与槽壳形成的体系。

强化后 325 0.818 225 0.83

电流效率 95.78 %

95.2 %

5 强化电流后的电压平衡

金属导体部分随着电流密度增大,温度升高,电 阻增大,电压降有明显增加。

炭块及Fe-C连接处,随着电流密度增大,温度升 高,电阻下降,电压有所下降,但量较小。

极距间的电解质电压降有明显增加。 例:320KA电解槽电流强化到330KA时,一类导体

国内大面积进行强化电流生产,将推动我国 大型铝电解槽发展.

对铝电解槽强化电流技术的探讨

3 假设整流效率 9 %恒定不变。 ) 8

・

3 2・

铝

镁

通

讯

2 1 年№ 3 00

4) 设 电解 槽 在设 计 电流 2 0A时 的效率 为 假 4k

满 足 以上条件 的情 况下 强化 才能 有利 于企业 效益 的

2 1 芷 N 00 o3

铝

镁

通

讯

・ l・ 3

对 铝 电解 槽 强化 电流 技 术 的探 讨

王章 雅

( . 山东华 宇铝 电有 限公 司 山 东临沂 26 1 ) 70 7

摘

要: 文 根 据 本 公 司 强化 电 流 的 经 验 。 用 数 学 的 方 法从 企 业 经 济 效 益 的 角 度 探 讨 其 强 化 电 流 的 外 部 条 件 , 本 运 并

还提 高 了 吨铝 阳极 消耗 。 以上 的定 性分 析 可见 强 从

的可 行性 小 。扣 除 自焙 槽 改造 成 预焙槽 的生 产

量 ,新 建 的 1 0 A 以 上 预 焙 槽 约 占总产 量 的 6 6k 0 %以上 ,如 果 将 这 部 分 预焙 槽 电流 强化 l % ,电 0 流强化后每年可 增加产量 5 5万 吨 , 国 内新 建 电 解 铝投 资费 用 为 11万元 , . 吨 13万 元 , ,而 . 吨 强化 电流 增 产 的 电解 铝 需 要 的投 资 仅 为 新建 项 目 投 资 的 0~3 ,可 节约 投 资 约 8 % ,所 以 ,强 0% 0 化 电流 增 产 5 5万 吨 电解 铝 可 节 约 投 资 5 0亿 元 。

红 ,险象 环 生 。才 发 现 本 公 司 的 电 解 槽 现状 不 适

铝电解的电流效率PPT(共38页)

过热度与电流效率的关系是:过热度小, 电流效率高,过热度增加10℃,电流效率 降低1.2~1.5% ,因为过热度小,容易生 成侧部炉帮,阴极铝液镜面的面积缩小, 因而可提高电流效率。

其关系见图 1

图1

2.2 电解质对电流效率的影响

温度作为动力学参数对电流效率产生如下影响:

1、温度升高会增加铝在电解质熔体中的饱和浓度

2、温度升高会提高铝电解质熔体中扩散系数,这 样会使铝通过阴极表面界面层扩散传质速度的 增加

3、对于工业预焙槽来说,如果电解质温度高于正 常值,则会使槽帮结壳熔化,电解质分子比升 高,氧化铝浓度和电解质水平上升,铝水平下 降,阴极铝业面积增加,阴极平均电流密度降 低,铝溶解损失增加

1温度升高会增加铝在电解质熔体中的饱和浓度2温度升高会提高铝电解质熔体中扩散系数这样会使铝通过阴极表面界面层扩散传质速度的增加3对于工业预焙槽来说如果电解质温度高于正常值则会使槽帮结壳熔化电解质分子比升高氧化铝浓度和电解质水平上升铝水平下降阴极铝业面积增加阴极平均电流密度降低铝溶解损失增加路漫漫其悠远?温度的提高会降低电解槽的电流效率确定无疑但温度提高对提高电解质的导电性能并使阴极炭块导电体的电阻降低因此在相同槽压时会使极距增加这也有利于电流效率的提高

目前,比较确定的影响主要有以下几点: 1) 减小预焙槽的大面有利于提高阴极电流密度从而提高

电流效率。设计中,把侧部碳块放在靠近阳极投影区 的阴极部位效果比较好; 2) 小阳极替代大阳极有利于阳极气体的排放,因而有利 于提高电流效率。为什么预焙槽的电流效率总要大于 只有一个大阳极的自焙槽,主要原因似也在此; 3) 磁场及其补偿措施,根据不同的槽型而定,采取了磁 场补偿之后可以减小铝液波动和扰动的影响,减少了 Al 的溶解,有利于提高电流效率; 4) 采用点式下料和先进的控制技术,能保证预焙槽在优 化的情况下工作,有利于提高电流效率。

铝电解槽PPT课件

40~ 60

复 杂 (有 焦 化产物) 9 .2

铝冶金设备—融盐电解槽

铝电解槽系列

铝电解槽系列是铝生产的单元,每一个系列都有它 额定的直流电源和电解槽数目, 系列中电解槽串联连接,直流电从整流器之正极经 铝母线送到电解槽的阳极,经电解质和铝液层流过 阴极,然后进入下一台电解槽的阳极,依次类推,从最 后一台电解槽阴极出来的电流,返回整流器的负极,

电解厂房内电解槽的配置方式有纵向排列和横向排 列两种,每一种排列方式又可分为单行排列和双行 排列, 在电解厂房中间设有氧化铝贮仓, 大型槽采用各自的自动加料装置,

铝冶设备—融盐电解槽

2.3.4 未来铝电解槽的改进

目前的铝电解槽尚存在一些问题:生产过程能量利用率较低, 电流效率不太理想,单位产品的投资费用较高,控制污染的设备 费用也很贵, 1 .原有电解槽的改造:阴极材料、阳极材料及槽内衬等的改造, 2. 新型电解槽: Grjotheim的理想槽;该槽具有一系列优点,在双 极性电解槽设计中优先采用了不耗惰阳极和可泄性或可湿润 性的耐热硬质金属阴极,

10.2.3.3 连续预焙阳极电解槽

相对于非连续式有如下特 点:

优点:无阳极残极,预焙 炭块消耗量小;阳极电流 分布均匀,故阳极消耗均 匀;生产的连续性,

缺点:阳极不能用氧化铝 保温,热损失大;炭块之 间接缝存在接触电压降, 故槽电压较高,

连续式预焙阳极电解槽简图 1-阳极炭块;2-阳极棒;3-阳极母线;4-槽壳; 5-炭块接缝;6-阴极炭块;7-阴极棒;8-保温层

铝冶金设备—融盐电解槽

作业

1 试述融盐电解的原理、特征及适用范围, 2 铝电解槽的类型有哪些 各有何优缺点 3 阳极电流密度对铝电解技术经济指标的影响如何 与哪些因素有关 4 铝母线的配置方式有几种 各适用于哪些槽型, 5 什么叫经济电流密度 其大小如何确定

188-降低240kA电解槽电压摆次数28页PPT

调查分析

N

5

粉料

通过供料加强管理,可以解决

调查分析

N

6

非正常期没有建 加强非正常期管理

立规整炉膛

调查分析

Y

7

正常期炉膛维护 加强正常期管理和维护

不到位

现场验证

Y

8

季节温差大

采取电解槽下部保温或者通风

现场验证

N

主要原因是:炉膛不规整

制表:金鑫

7制定对策措施

要

对

目

因

策

标

措

地负 完

施

点责 成

人时

间

非正常期 加强非正常 建立规整 1 电解质温度的管理 电

车间领导给予大 力支持。

小组成员大部分 为一线的生产骨 干,具备解决问 题的能力。

3

实际生产中12 月电压摆次数 最低曾经达到

20次/日

因此,将电压摆频率降低到20次/日以下是 可行的

6原因分析

从人、机、料、法、环五个方面分析,如下图:

操作不熟练

人

工艺纪律执行不严

操作方法不合理 考核不严

电 压机 摆 频料 率 高法

201

没有建立 期的管理 稳定的炉 2 分子比控制

解

9年

规整稳固 的炉膛

膛。

3 两水平的控制

x

8月

4 阳极效应的管理

车

间

正常期炉 加强正常期 维护好规 1加强换极质量控制 电

201

膛维护不 炉膛的管理 整的炉膛 2保持适宜而稳定的正 艺技术条件

x

12

异常的炉 膛內型。

3加强打壳下料系统与 供料系统的稳定性

• 3.两水平的控制

• 两水平的控制调整制约着炉膛的建立与规整和热

铝电解生产原理PPT课件

11

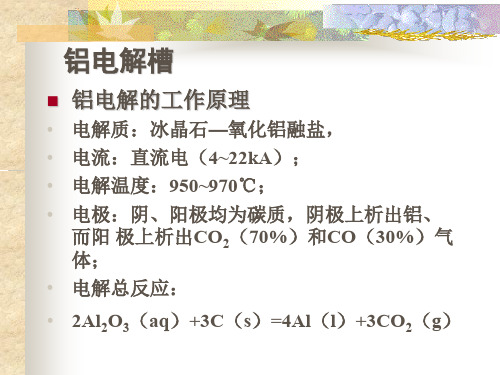

❖ 根据铝电解的基本原理,需要为反应 过程提供大量的直流电能,用以推动 反应向生成铝的方向进行;随着电解 反应的不断进行,炭阳极以及溶解于 电解质中的氧化铝不断消耗,生产中 需及时补充,使生产得以连续进行; 原则上冰晶石是不消耗的,但是由于 和杂质反应引起的化学损失、各种机 械损失以及在电解的高温融融状态下 的挥发损失,电解过程中也需要一定 的补充。

❖ 在电解质熔体中,增加AlF3的含量,则电解质粘度降低。 但是在酸性电解质中,AlF3和Al2O3的共同存在对粘度的影 响将不会十分明显;

❖ 4)在电解质熔体中,随着AlF3含量的增加,熔体中Al2O3 的溶解度随之降低;

❖ Al3+(络合)+3e﹦Al

❖ 目前铝工业仍然采用活性阳极,阳极本身参与反应。 在阳极炭块上是铝氧氟络合离子中的O2-放电,发 生电化学反应:

❖ 2 O2-(络)-4e+C﹦CO2

❖ CO2被认为是阳极第一反应产物,铝电解的结果只 消耗了Al2O3和C,因此整个电解过程总反应式为:

❖ Al.2O3+1.5C﹦2Al+1.5 CO2↑

.

2

一、铝的性质和用途

❖ 铝的化学性质非常活泼,与氧的亲和力很强。铝在 空气中能与氧迅速化合,生成一层致密而坚硬的氧 化铝薄膜,厚度为0.005~0.02μm,成为铝的天然保 护层,阻止铝继续被氧化,因而具有好的抗蚀性能, 还可以用阳极氧化或电镀的方法,在铝材和铝制品 的表面生成彩色鲜艳的氧化膜。

. 以轧成薄板和箔、拉成细丝、挤压成各种复杂形状 3

❖ 铝由于具有优良的物理性能,所以铝在国民经济各部 门和国防工业中得到了广泛的应用。铝作为轻型结构 材料,重量轻,强度大,陆、海、空各种运载工具, 特别是飞机、导弹、火箭、人造卫星等,均使用大量 的铝,一架超音速飞机的用铝量占其自身重量的70%, 一枚导弹用铝量占其总重量的10%以上。用铝和铝合 金制造的各种车辆,由于重量轻,可以减少能耗,所 节省的能量远远超过炼铝时所消耗的能量。在建筑工 业中用铝合金作房屋的门窗及结构材料,铝具有吸音 性能,音响效果也较好,所以广播室、现代化大型建 筑室内的天花板等也采用铝,用铝制作太阳能收集器, 可以节省能源。在电力输送方面,铝的用量居首位, 90%的高压电导线是用铝制作的。在食品工业上,从 仓库储槽到罐头盒,以至饮料容器大多用铝制成。在 其他方面,用铝粉作难熔金属(如钼等)的还原剂和作 炼钢过程中的脱氧剂,以及日常生活中的锅、盆、匙 等。

铝电解工电解槽异常现象及处理培训PPT精选文档

(四)、冷槽的处理方法及预防措施

• (1)初期冷行程的电 解槽处理方法很简单, 只要及时发现苗头,适 当提高槽电压,增加槽 内热量收入,便可恢复 正常。

• (2)提高电解质水平, 即从热槽中取出液体电 解质灌入槽中,以提高 槽温和溶解氧化铝的能 力。

14

• (3)加强阳极保温,盖好槽盖板,加 足保温料,减少电解槽的热量损失。

效应灯亮

熄阳极效应

8

• (5)炉底沉淀增多,致使阳极电流分 布不均,导致磁场受影响,铝水波动 大,引起电压摆动增多,从而导致阳 极电流分布不均,甚至出现阳极脱落 的现象。

9

(二)、冷槽的危害

• (1)温度降低,电解质收缩,电解质水平下 降,电解槽运行的不稳定性增加,容易产生 偏流,偏流严重可能引起大面积的脱极,严 重时可能发生滚铝现象,甚至停槽。

5

• (2)冷槽初期,电解质结壳厚而坚硬, 中间下料口有时出现打不开壳,后期, 电解质酸性化,结壳变薄而完整。

6

• (3)冷槽发展到一定时间后,电解槽 便出现炉膛不规整,局部肥大, 炉膛收 缩炉底沉淀增多,液体电解质分子比降 低,电解质水平较低,铝水平持续上涨, 极距缩小。

7

• (4)阳极效应频频发生,时常出现“闪烁” 效应和效应熄灭不良。

• (4)延长加工间隔,尽量减少槽内的 热损失,有利于槽内沉淀和结壳的熔化。

15

• (5)提高效应系数,利用效应提高槽温,处 理槽底沉淀。

• (6)调整出铝制度,适当吸出些铝水来降低 铝水平,提高炉底温度。在“撤铝水”时, 要与槽状况紧密结合,认真准确,防止发生 滚铝和压槽现象。

• (7)调整供电制度,保持电流平稳或调整与 供电制度不适应的技术条件。由于系列电流 过低造成的冷槽,应想方设法提高电流。如 暂时达不到要求的电流,应从减少散热的角 度,调整技术条件,加强保温。

铝电解槽

• • • •

⑷炭阳极对阳极糊的要求

阳极糊要求有一定的塑性(或流动性),以便 阳极糊要求有一定的塑性(或流动性),以便 ), 填满拔棒后留下的孔洞; 填满拔棒后留下的孔洞;但流动时不能引起焦 粒偏析,孔洞不能被富含沥青的糊所填充, 粒偏析,孔洞不能被富含沥青的糊所填充,以 免此处焦化后孔隙率过高; 免此处焦化后孔隙率过高; 流动性与糊中沥青配比、沥青的软化点、 流动性与糊中沥青配比、沥青的软化点、阳极 上部温度等因素有关。 上部温度等因素有关。 阳极糊的质量主要取决于固定炭粒的粒度组成, 阳极糊的质量主要取决于固定炭粒的粒度组成, 沥青配比由粒度组成确定。 沥青配比由粒度组成确定。

预焙阳极电解槽

依加料方式分: 依加料方式分:边部打壳和中部打壳电解槽 • 阳极炭块组:阳极导杆、钢爪、炭块 阳极炭块组:阳极导杆、钢爪、 • 阴极装置:阴极炭块、钢质导电棒 阴极装置:阴极炭块、 • 铝母线:阳极母线、阴极母线、立柱母线 铝母线:阳极母线、阴极母线、 • 进电方式:一端进电、双端进电 进电方式:一端进电、

铝电解机理——两极过程 铝电解机理——两极过程

1.阴极过程: 阴极过程: Al3+(配离子)+3e=Al 配离子)+ 配离子)+3 配离子解离,配离子同时放电; 配离子解离,配离子同时放电; 分子比↑ 温度↑、Al 浓度↓ 阴极电流密度↑ 分子比↑、温度↑、A 2O3浓度↓,阴极电流密度↑ 铝钠析出电位差值减小,可能导致钠离子放电; →铝钠析出电位差值减小,可能导致钠离子放电; 采用酸性电解质体系,较低的电解温度, 采用酸性电解质体系,较低的电解温度,尽可能 大的A 浓度,良好的传质以防阴极上N 大的Al2O3浓度,良好的传质以防阴极上 a+过度 积累而放电。 积累而放电。 阳极过程: 2.阳极过程: 2O2-(配离子)+C-4e=CO2 配离子)+C- 配离子)+C-4 配位阴离子中的氧离子在炭阳极上放电析出O 配位阴离子中的氧离子在炭阳极上放电析出O2, 而后与C反应生成CO 而后与C反应生成CO2; 炭渣的存在,CO 气体渗入阳极孔隙与C再反应, 炭渣的存在,CO2气体渗入阳极孔隙与C再反应, 溶解在电解质中的铝再氧化等因素导致气体非纯 而是CO+CO 的混合物。 CO2,而是CO+CO2的混合物。

铝电解槽强化电流的意义

铝电解槽强化电流的意义近年来,国际铝电解工业为了进一步提高企业经济效益,普遍通过强化电解系列电流强度来提高铝产量。

通过提高电流效率增加产量收效甚微,而新建和扩建的投资大建设周期长,相比之下,采用强化电流的方法来提高产量可以达到投资少、见效快的目的。

可充分利用现有的场地、公用及辅助设施,提高电解槽铝产量和电流效率,降低生产成本。

非凡是,目前氧化铝价格较低,电解铝企业的利润相对提高,在这些因素的刺激下,电解铝企都在开足设备满负荷生产以下提高产量。

2005年我国电解铝产量达到780万吨,2006年达到935万吨。

电流强度在157kA的铝厂有43家,生产量约占全国产量的82%,这部分电解槽设计的阳极电流密度均较低,一般为0.73A/cm2以下,均有强化电流的可行性。

但是,原有60kA自焙槽改造成的预焙槽阳极电流密度较高,一般为0.80A/cm2~0.88A/cm2,强化电流的可行性小。

扣除自焙槽改造成预焙槽的生产量,新建的160kA以上预焙槽约占总产量的60%以上,假如将这部分预焙槽电流强化10%,电流强化后每年可增加产量55万吨,国内新建电解铝投资费用为1.1万元/吨~1.3万元/吨,而强化电流增产的电解铝需要的投资仅为新建项目投资的0~30%,可节约投资约80%,所以,强化电流增产55万吨电解铝可节约投资50亿元。

另外,电解铝厂产量的提高,使得吨铝成本的固定费用可降低约10%,即每吨可节约成本约55元,全国可节约33210万元。

可见铝电解强化电流的意义重大,所以说,强化电流是电解铝增产节约的有效措施。

强化电流的可行性1.国内强化电流的成功案例。

国内铝电解槽强化电流于2002年开始,但强化电流的幅度较小,一般为1%~5%,近年来强化电流的幅度有所加大。

中铝广西分公司与青海分公司通过使用加长的偏心阳极,成功的将160kA预焙槽强化电流到180kA,提高系列电流12.5%,广西分公司2006年试验槽进一步强化电流到190kA;兰州铝业2006年在不加大阳极尺寸的情况下,将200 kA系列预焙槽的电流强化到220 kA,试验槽强化到230 kA,强化电流的幅度达10%~15%;郑州研究院在原280 kA预焙阳极电解槽基础上通过强化电流至300 kA。