200kA铝电解槽强化电流、节能减排实践

大型铝电解槽节能技术分析

大型铝电解槽节能技术分析摘要:在各种金属材料中,铝是仅次于钢的第二大金属,由于铝及铝合金优异的导电、机械等性能,广泛应用于电力、交通运输、包装、建筑等行业。

为实现国家倡导的创建资源节约型、环境友好型企业目标,针对国内电解铝工业节能技术快速发展现状,对节能技术进行分析和总结。

关键词:大型铝电解槽;节能技术;分析1、前言铝电解工业持续向电解槽大型化发展,大容量预焙铝电解槽由于其高效、节能、环保和自动化水平等优点成为国际铝工业发展的大趋势,在电解铝工业生产和工程建设中显示出不可比拟的优越性。

近年来,在国内节能减排要求日益严格环境下,随着电解铝技术的进一步深入开发,自2008年国内各种节能型电解槽技术及电解槽节能技术突飞猛进的发展。

铝电解节能技术“百家争鸣”,各种类型的节能技术纷纷出现。

2、国内大型、节能型铝电解槽开发随着大型铝电解槽设计的不断改进,新设计新型大型电解槽的能耗水平大幅度降低。

表1为各种类型电解槽的技术指标。

表1不同类型电解槽技术指标从表1看出,随着设计的改进,特别是从2008年以来,电解槽槽型不断扩大,运行电流强度不断提升,电解槽的直流电耗不断降低,目前新设计的节能型电解槽运行电流强度通常不小于400kA,运行阳极电流密度在0.8A/cm2以上,吨铝直流电耗在12500kWh以下。

同比国外先进技术电解槽AP39吨铝直流电耗为13150kWh,DX在三个月期间的吨铝直流电耗从12920kWh至13040kWh,从这些数据对比来看,国内商业化运行的电解铝系列选用的电解槽吨铝直流电耗设计指标已全面超越西方技术。

国内节能大型电解槽在传统大型电解槽进行了全面的优化改进。

(1)优化的磁流体稳定性设计节能型电解槽的母线设计较传统电解槽的母线设计进行大幅度的优化,为电解槽运行在更低电压、更低极距提供了技术保证。

新设计的节能型电解槽采用了革命性的设计方案,一方面优化了母线的用量,减少了厂房面积,另一方面大幅度优化了磁场。

综述铝电解槽降低电耗的措施

综述铝电解槽降低电耗的措施摘要:众所周知,工业铝电解槽的电能消耗与槽电压和电流效率两个方面因素有关,通过降低槽电压,提高电流效率可达到降低电耗的目的。

本文结合实例,根据铝电解生产实际工艺技术条件及操作内容,提出了降低电解槽平均电压的一些措施和方法,通过该类措施的执行可有效降低电解槽生产电耗,并可取得一定的经济效益。

关键词:铝电解槽:降低电耗:措施前言近年来,伴随着我国工业化进程的不断加大和地方经济的不断发展,能源供应日益紧张。

因此节能降耗工作已成为各电解铝企业当前和今后的首要工作。

在电解铝企业的每项能耗中,铝电解生产消耗电力占总能耗的99%左右,因此节电重点在电解工艺节电上。

工业铝电解槽的电能消耗,同平均电压和电流效率两个因素有关,如式(1): W=2.98*平均电压*1000/电流效率(1) 本文将从如何降低电解槽平均电压进行讨论,从而实现电解生产过程中的节能降耗,提高经济效益。

1电解槽平均电压的组成平均电压是指槽电压与槽电压量程以外的导线中的电压降,以及由于系列中发生效应而分摊到每台电解槽的电压(即效应分摊电压),实际就是每台电解槽本身的电压与分摊的电压之和。

因此,电解槽平均电压可划分为两部分:①能量平衡计算体系内的电压降;②能量平衡计算体系以外的电压降,具体由反电势(E反)、电解质电压降、阳极电压降、阴极电压降、降效应分摊电压和导电母线电压6部分组成。

一般情况下导电母线的电压降受其材质影响不会发生较大的变化,因此将主要针对前5个组成部分进行进行讨论。

1.1反电势1.1反电势(E反)=E1-E2+E3+E4=2.233-1.026+0+0.5=1.7V (2) 式中:E1-用热力学计算的氧化铝分解电压(惰性阳极上的),V: E2-碳与阳极反应而致的去极化电压(生成CO2),V; E3-浓差过电压(邻近阳极效应时才明显),V; E4-氧碳反应过电压、气膜电阻型过电压和势垒过电压之总和。

在正常的Al2O3;浓度(4~6%)之下,反电势约占电解槽平均电压的40%左右。

SY200铝电解槽铝液流态优化节能技术研究与应用

·36·轻金属2011年第8期作者简介:胡海洋(1978-)男,山东菏泽,工程师,工程硕士,铝电解冶炼。

E -mail :hhy2008_2008@sina.com收稿日期:2011-02-28SY200铝电解槽铝液流态优化节能技术研究与应用胡海洋1,林万明2,马绍良1,杨磊1,许敏1,张国斌3(1.中铝山东分公司,山东淄博255052;2.山西太原理工大学山西太原030024;3.沈阳铝镁设计研究院有限公司,辽宁沈阳110001)摘要:在正常生产槽上采用直接加阻流块稳定液体流速的方法降低电耗,在技术条件基本不变化的情况下直接降低电压100mV ,对电流效率没有影响,吨铝可降低能耗200kWh 300kWh 。

关键词:阻流块;电解槽;电压;节电中图分类号:TF821文献标识码:B 文章编号:1002-1752(2011)08-36-3Research and application of SY200aluminiumreduction cell flow state optimization and energy savingHU Hai -yang 1,LIN Wan -ming 2,MA Shao -liang 1,YANG Lei 1,XU Min 1and ZHANG Guo -bin 3(1.Shandong Branch of Chalco ,Zibo 255052,China ;2.Taiyuan University ofTechnology Shanxi ,Taiyuan 030024,China ;3.Shenyang Aluminium and Magnesium Design andResearch Institute Co.,Ltd.,Shenyang 110001,China )Abstract :In the normal productiion cells with barrie blocks can stable liquid flow so as to reduce power consumption.Without change the basic conditionsin the technology ,it directly lowers voltage 100mV ,no effect on the current efficiency ,one ton of aluminium can reduce the energy consumption by 200kWh 300kWh.Key words :barrier block ;cell ;voltage ;saving energy当前国内电解铝生产企业面对生存的压力,纷纷采用新工艺、新技术来降低生产成本。

试论大型铝电解槽电解过程中的节能降耗

试论大型铝电解槽电解过程中的节能降耗摘要:自从进入21世纪以来,随着我国科学技术的飞速发展和进步,铝电解行业也得到了快速的发展,从原来的电解铝输出国到了全球第一的产量强国。

随着铝业的快速发展,我国的节能减排工作也面临着严峻的考验,本文就目前铝电解行业节能减排的现状和存在的问题进行了深入的探讨,并提出了相应的改进方案。

关键词:铝电解;节约能源;降低能耗;方法探讨前言中国电解铝在2011年内的产能为1860,000吨,连续11年位居全球首位!与之相应的是,高能耗、高污染是我国电解铝工业的一个典型特点,也是我国目前最大的产能过剩产业。

在激烈的行业竞争和国家产业政策调整的背景下,如何挖掘内潜,节能降耗,减少污染排放,是目前各大公司所关心的问题。

1 我国铝电解技术发展现状我国铝电解技术起步较晚,由于开发时间短,对中国大型铝电解槽在生产领域的深层次开发明显不足,致使实际运行指标的生产指标与国际先进水平还有较大差距。

1.1 发展速度快自从上世纪七十年代后期,中国正式引入了160 KA的中间下料预焙槽工艺,使铝电解法真正步入了发展的轨道。

目前,国内对铝电解质的热电磁力特性和磁流体数学模式进行了深入而细致的研究。

20世纪90年代,大规模铝电解池的研制及相关的工程建设已初见端倪,采用280~320 KA的超大规模电解池工艺,保证了国内的铝电解技术与国际水平的同步。

1.2 大型铝电解槽开发深度不足但是,由于国内铝电解设备的发展水平尚需进一步提高,因此其在实际使用中的各种性能参数仍与世界水平相差甚远,其中最重要的原因是其工作条件较为苛刻,负载较高,存在着一定的安全风险。

目前,我国铝电联厂发展面临着较为严重的问题。

大型电解槽会产生大量电力消耗,且将会在同一生产序列内发生一定程度的变动,从而对电力系统和电力系统造成一定的冲击,从而对电力系统的运行和运行的可靠性产生一定的不利作用。

国内的大容量电池往往难以实现预定的工作周期,且极易发生损坏。

浅谈铝电解生产实践中的节能途径

式 中, 为槽工作电压 ;U母 为导电母线电压 u槽 线

业 。另外 ,在 电解质里还 有一些悬 浮的 固体氧化 铝 ,也会增大电解质 的电阻率 ,应严格控制一次加

入 电解 质 内 的氧 化铝 数量 。

降 ;U效 为效应电压分摊电压。

要 办 法是 采 用弱 酸性 电解质 ,并 添加 能够 减 小 电解

2 降低铝 电解 电能消耗 的途径

21 降低 平 均 电压 .

U 均 = U 母线 +U 槽 +U 效

质 对 于炭 粒 湿 润性 的物 质 如 Ca。 Mg: F和 F,使 炭渣

漂 浮起来 。在生产中应减少 阳极 氧化 ,避免脱落过

6 2

新 疆 有 色 金 属

第6 期

浅谈铝 电解 生产 实践 中的节能途径

李坚强

( 新疆有色金属工业集团稀有金属有限责任公司 可可托海 860) 330

摘 要 通过 降低平均 电压和提高电流效率可 以实现节能降耗的生产 目的。 关键词 节能降耗 平均电压 电流效率

铝 电解生产是高耗能行业 ,随着铝电解工业的 变 化 ,可视 为常值 。 生产技术 日趋成熟 ,在现代大型预焙槽 ,电解铝的 直流电耗 已降到 1 00 Wh t 3 0 /左右 ,但是距理论电 k

1 电能效率计算 及降低 电单耗办法

电能效 率 =理 论 电耗 / 际 电耗 ×10 实 0%,设 电

间的接触点电压降 ,应注意浇铸方法与质量 ,减少

接触点电压降。

() 降低 电解质 电压 降( ) 2 u质

解槽电流强度为 I , 平均电压为 V 电流效率为 ,理 ,

降低铝电解槽电能消耗措施的探讨

降低铝电解槽电能消耗措施的探讨摘要:随着社会的发展和进步,能源问题日益严峻,实际需要各行业重视进行能源方面的节约和控制,以在降低能源消耗的同时,也提升各方面的经济效益和社会效益。

那么具体的能耗控制过程当中,也就需要实际考虑相关的生产过程当中的技术需求和技术现状,以目前的技术困境为基础,应用创新的方法和策略来进行能耗节约方面的探究,以提出可靠的能源控制策略,提升生产过程当中的生态效益和环境效益,也更是有效促进社会的可持续发展与进步。

所以本文基于此,研究和分析降低铝电解槽电能消耗措施。

关键词:铝电解槽;电能消耗;控制措施1. 引言电解铝生产企业是一个高耗能用电大户,近两年,随着电力供应日益紧张和能源的不断紧缺,如何降低吨铝电耗便成了每一个电解铝企业进行探索的聚焦点。

2. 提高电流效率节耗措施由计算吨铝电耗的公式w=v/η(v —平均电压,η—电流效率)可知,提高电流效率可以降低铝电解生产的电能消耗。

电解电流效率每提高1%,可使铝电解生产的直流电耗降低150千瓦时/吨铝左右。

某铝业公司通过多年铝电解生产实践中,总结出以下提高电流效率的主要措施:2.1 降低槽温在铝电解生产中,电解质温度是影响电解槽电流效率的重要参数。

电解温度在铝的溶解损失,钠的析出还是电化学反应中,电解温度都在其中起主导作用。

电解质温度降低,电流效率明显提高,生产实践证明,温度每降低10~15 ℃,电流效率可提高1~2 %。

正常的电解温度对于提高电流效率,降低能耗是大有好处的,但正常电解温度的保持有赖于其它技术条件以及相适应的操作制度的配合,他们彼此之间互有影响,互相制约,多年的生产实践告诉我们,电解质温度的降低,必须与其它技术条件相适应。

2.2 精心操作,提高各项作业质量电解槽的各项作业质量,不仅影响槽子的运行状况,而且直接关系到电流效率的高低。

2.2.1 提高换极质量阳极是电解槽的心脏,因此阳极工作质量好坏直接影响到电解槽生产。

影响到电流效率、直流电耗、原铝质量和阳极电流分布。

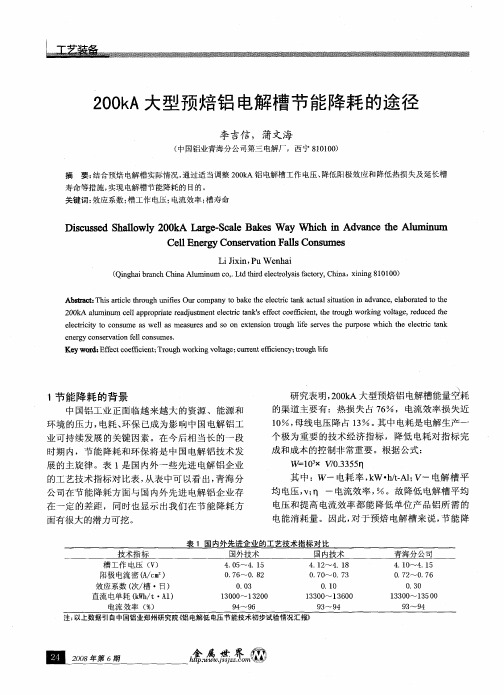

200kA大型预焙铝电解槽的节能降耗途径

降耗

途径

Th p r a h o n r y s i g a o s e a p o c fe e g av n nd c n umpto e uc i n o i n r d to n 2 0k l r e a um i um e c i e l 0 A a g l n r du ton c l

wi tt sa d p o u t n p a t e h e rl td t e r d p a t ea e as ic s e n s u o- t sa u n r d ci r ci .T eae h oy mi r ci y lo d s u s d a d a op t r h o c c l f w r h e u t a d t ee p re c n e e g a ig a d c n u t n rd ci n ad t e r s l n h x e in e o n lY s vn n o s mp i u t . s o e o Ke wo d r d cin c l e eg a i g c n u t n rd ci n a p o c y r s e u t e n ry s v n o s mpi e u t p r a h o l o o

丝 ,V;卵 — 电流 效率 , 。 — % 故降 低 电解槽 平均 电压 和提 流效 率都 能降 眠 寄电

单位 产 品铝所 需 的电能消 耗量 。

电流 的方法是最经济 的¨ 。因为 ,提高 电流效 J

率 ,可 以彳 不增加 用 电的情况 下提 高铝 的产 量 。 E

由于电漉强度超 出了没计要求 ,严格来说 ,

业相 继采 取 了强 措 施 ,有效 地起到 了节 能降 耗 的作 用 。

铝电解槽综合节能技术的运用

铝电解槽综合节能技术的运用摘要:我国是原铝生产大国,电解铝工业是全国有色行业的重要组成部分,而在其发展过程中耗能也是非常大的,高耗能是突出特点,贯彻绿色环保、持续发展理念的背景下,这种现状显然与社会发展存在矛盾,因而节能降耗是电解铝行业发展需高度重视的问题,也是其科研发展的重难点。

本文对铝电解综合技能技术的运用进行分析探讨,希望能够为相关工作开展提供参考。

关键词:铝电解槽;综合节能技术;运用引言节能环保是社会发展中不能忽视且需持续落实的任务,随着人类与自然资源的冲突日益增大,节能降耗就成为各行业发展过程中必须注重的首要问题,电解铝工业也不例外。

伴随着电解铝产能的快速增长,科研人员也投入诸多精力到节能技术开发中,研发出多种能够降低铝电解槽电耗的有效节能技术,在推进节能降耗实践工作中发挥关键作用,本文对铝电解槽综合节能技术的运用进行分析。

一、铝电解节能必要性在社会与经济全面发展背景下,我国工业也处于蓬勃且加速发展的阶段,铝工业就是其中之一,但是电解铝工业属于高耗能行业,在其发展的同时如果不重视能源降耗问题将会在很大程度上对行业未来发展以及社会发展造成影响。

另外,在现代铝电解槽工业生产中有一半的热量都会消散到环境中,排入大气不仅造成能源的大量浪费,还会对周围环境造成污染,在当前能源紧张的情况下,这种高耗能生产与节能环保的绿色发展理念是相悖的。

因此,铝电解槽节能是非常必要的,其对于提高能源利用率、保护环境以及促进铝工业高效发展有着重要意义。

二、铝电解槽综合节能技术的运用(一)铝电解槽新型阴极结构技术铝电解槽新型阴极结构技术是近几年行业研发和攻关的重点方向,其技术核心在于优化电解槽阴极结构,采用石墨质、半石墨化、全石墨化等高导电阴极炭块,高导电阴极钢棒,阴极与钢棒使用磷生铁浇筑技术,阴极钢棒自动焊接技术等有效降低了阴极压降,削弱了电解质与铝液的波动性,进而降低电解槽的电压和电耗,一般电压能够降低200mV以上,电耗降低150-300kWh,达到有效节能的目的。

大型铝电解槽节能措施分析

2023年 6月下 世界有色金属225大型铝电解槽节能措施分析程 然(贵阳铝镁设计研究院,贵州 贵阳 550001)摘 要:针对大型铝电解槽在生产运行过程中暴露出的综合电耗高、生产成本高、资源消耗大、污染排放量大等问题,通过整合现有电解槽改造技术经验,提出加强生产过程控制、改进阳极部件焊接工艺、调节设备运行参数、实行极距补偿等技术措施,有效降低铝电解槽的槽平均电压、提高电流效率。

关键词:铝电解槽;节能降耗;平均电压;电流效率;智能控制中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2023)12-0225-3Analysis of energy-saving measures for large aluminum electrolysis cellsCHENG Ran(Guiyang Aluminum Magnesium Design and Research Institute,Guiyang 550001,China)Abstract: In view of the large aluminum electrolytic cell exposed in the production process of high power consumption, high production cost, resource consumption, pollution emissions, through the integration of existing electrolytic cell transformation technology experience, put forward to strengthen the production process control, improve the anode parts welding process, adjust equipment operating parameters, pole distance compensation technical measures, effectively reduce the average voltage, improve the current efficiency.Keywords: aluminum electrolytic cell; energy saving and consumption reduction; average voltage; current efficiency; intelligent control收稿日期:2023-04作者简介:程然,男,生于1967年,汉族,贵州仁怀人,本科,高级工程师,研究方向:铝冶炼。

降低200 kA电解槽阳极毛耗的生产实践

降低200 kA电解槽阳极毛耗的生产实践摘要:本文阐述了降低阳极消耗的可能性,总结了200kA铝电解槽降低阳极毛耗的生产实践经验,对目前电解铝企业节能降耗和提高经济效益有一定的实践意义。

关键词:阳极消耗;降低;措施在铝市场竞争激烈的今天,降低铝成本是铝电解工作者探求的目标。

炭阳极消耗约占铝电解总成本11%,而且在铝电解过程中,炭阳极既承担着导电作用,又参与电化学反应,对技术经济指标和原铝质量都有着极为重要的影响,因此被称为铝电解槽的“心脏”。

针对该公司200kA系列影响炭耗的诸因素进行分析,结合生产实际,进行优化工艺技术条件,改进操作,进一步降低阳极消耗,由2008年547kg/t?Al降至目前490kg/t?Al。

1 降低阳极消耗的可能性1.1炭阳极反应原理的总方程为:Al203+YC=2Al+(3-Y)C02+(2Y-3)CO由此的炭消耗量的计算式:M=2/3(1+X)式中:M-炭消耗率,kg/kg?Al;X-气体中CO2摩尔量。

当X=1时,1000㎏?Al理论炭消耗量为333 kg,由于阴阳极副反应的存在,CO2所占摩尔量<1,炭耗肯定升高。

当CO2摩尔量为0.7时,理论炭消耗量为393kg。

电效可达η=1/2(CO2%+100%)+3.5%=88.5%。

2 200kA系列阳极毛耗较高的原因2.1 阳极长包200kA电解系列于2001年3月投产,自2004年6月开始逐步强化电流(最高强化到217kA),在强化电流的过程中(208kA之后)电解槽开始出现阳极长包现象。

随着电流强度的不断增加,阳极长包数量也在增加,阳极长包影响了电解槽运行的稳定性,不得不用新极进行替换,阳极长包现象是造成阳极毛耗增加的主要原因。

2.2 覆盖料结构不合理200kA系列覆盖料粒度为3cm,覆盖料粒度过大,为达到保温效果将覆盖料平均厚度增加到20cm,局部厚度差异较大,易致使阳极表面温度较高,加快阳极消耗。

200kA大型预焙铝电解槽节能降耗的途径

2 0 A au n e p rpieraj s n l tct kS f c ofcett o g ri om erd cdte 0 k lmiu clapor t edut t e r n ’e et e i ,h t u hwokn vl g ,eu e m l a me e c i a c i n er g h

和提 高 电流 效 率 以及 采 取其 他措 施来 降低 电耗 。

2降低 能耗的措施

2 1降低 槽工 作 电压 .

广 E

下

cj

\

降低 槽 工 作 电压 的 实 质 是 降 低 电解 质 的 压 降 。已知 电解质 压 降 占槽 电压 的 3 % ̄4 %, 同 5 0 它

极距 、 电流 密 度 、 电解 质 的 电阻 率 、 极 浸 入 电解 阳

添加剂 / %

度会 对 产 品 的产 量 和质 量 带 来 影 响 , 因而 应慎 重

业可 持 续发 展 的关键 因 素 。在 今 后相 当长 的 一段 时期 内,节 能 降耗 和 环保 将 是 中 国 电解 铝技 术 发

展 的主旋 律 。表 1 国 内外 一 些 先进 电解铝 企业 是

个 极 为重 要 的技术 经 济 指标 ,降 低 电耗 对 指 标 完

成 和成 本 的控制 非 常重 要 。根 据 公式 :

Ab la t T i a t l r u h u i e rc mp n a et e e e ti n cu l i ai n i d a c , lb r td t e s c : h s ri e t o g n f sOu o a y t b k lc r t k a t a t t a v n e e a o ae t r c h i o h ca su o n oh

200KA新型阴极铝电解槽工艺试验

四、200KA系列新型阴极结构电解槽的结构 设计和工艺 技术特点

1、该新型阴极结构电解槽高效节能的工艺技术原理,

基于稳定铝液面、降低电耗和延长槽寿命的考虑,采取改 变现行铝电解槽槽底的碳阴极平底结构为阴极表面具有凸 梁的异形结构,该凸梁的异形阴极结构可起到减缓阴极铝 液的流速和波动作用,达到提高铝电解槽阴极铝液面稳定 性的目的,同时与之相配合采用新的电解槽焙烧方法,并 对电解槽的部分工艺技术参数进行调整,从而实现了在不 影响电流效率的同时,达到降低铝电解槽电压,大幅度降 低电能消耗的技术创新目标。这种技术改造工程对于现行 的铝生产厂可以在电解槽进行大修时完成。新建铝厂则可 以在建设时按新型阴极结构电解槽的全新设计进行组织施 工建设。

新型槽 3.735 3.754 21.23 19.3 956 2.44

9月 203.281

普通槽 4.129 4.14 20.16 25.64 955.8 2.47

新型槽 3.73 3.744 19.85 19.08 957 2.43

10月 205.52

普通槽 4.076 4.083 19.1 25.27 960 2.54

2、 本项目采用的新型阴极结构电解槽的结 构设计和工艺技术特点如下:

a、阴极表面具有与阴极碳块的纵向方向一致, 与电解槽的纵向方向相垂直的凸梁,凸梁与电解 槽的阴极表面相垂直,并与阴极碳块连为一体, 每个阴极碳块上的凸梁在中间有间断。

b、新型阴极结构电解槽侧部有较强的保温结 构。

c、新型阴极结构电解槽碳阴极表面具有较低 的阴极电流密度和较为均衡的阴极电流分布。

2、新型阴极电解槽正常管理期的技术参数与技 术管理

a、通过半年多来不断摸索和试验,系列新型阴 极电解槽正常管理期的技术参数见表二:

铝电解节能降耗的措施

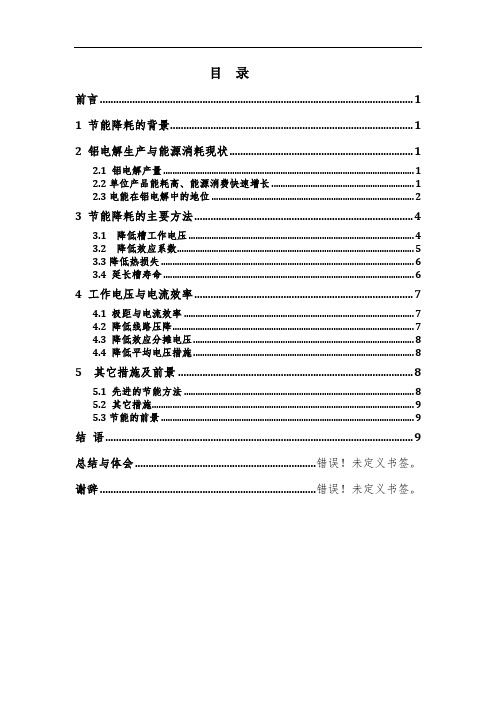

目录前言 (1)1 节能降耗的背景 (1)2 铝电解生产与能源消耗现状 (1)2.1 铝电解产量 (1)2.2单位产品能耗高、能源消费快速增长 (1)2.3电能在铝电解中的地位 (2)3 节能降耗的主要方法 (4)3.1 降低槽工作电压 (4)3.2 降低效应系数 (5)3.3降低热损失 (6)3.4 延长槽寿命 (6)4 工作电压与电流效率 (7)4.1 极距与电流效率 (7)4.2 降低线路压降 (7)4.3 降低效应分摊电压 (8)4.4 降低平均电压措施 (8)5 其它措施及前景 (8)5.1 先进的节能方法 (8)5.2 其它措施 (9)5.3节能的前景 (9)结语 (9)总结与体会 ................................................................... 错误!未定义书签。

谢辞 ................................................................................ 错误!未定义书签。

前言电解铝是用电大户, 电耗占吨铝成本的 40 %左右,做好电解工艺和动力用电方面的节能降耗工作,降低吨铝综合交流电耗可有效提高铝电解的经济效益。

我们应该开展多种形式的节能宣传活动, 以科学发展观为指导,以提高和优化能源利用率为目标,按照减量化、再利用、资源化的原则, 实现以尽可能少的能源消耗和尽可能小的环境代价,获取尽可能大的经济和社会效益, 建设资源节约型和环境友好型社会, 坚持技术创新、技术改造节能与技术管理节能并重的原则,加大技术创新、技术改造节能的投入力度,强化技术管理节能为主的节能战略.铝电解槽的电耗,只与电解槽的平均电压和电流效率两个因素有关,若要降低吨铝直流电耗,必须降低电解槽工作电压或者提高电解槽电流效率,在两者之间取个平衡点,在尽量不降低电流效率的情况下,电压最低,能耗最小。

浅论200kA铝电解槽节能降耗生产实践

浅论200kA铝电解槽节能降耗生产实践陈坤【摘要】实现铝电解槽高效低耗生产,是推动电解铝行业节能减排目标顺利实现的重要途径.本文详述了中国铝业连城分公司200kA铝电解槽实现高效低耗生产过程中所采取的技术创新及生产实践过程.【期刊名称】《科技风》【年(卷),期】2012(000)024【总页数】2页(P53-54)【关键词】200kA;铝电解槽;高效低耗;生产实践【作者】陈坤【作者单位】中国铝业连城分公司,甘肃兰州730335【正文语种】中文加快建设资源节约型和环境友好型工业体系,是推进经济结构调整,转变增长方式的必由之路,因此加强铝电解行业的节能减排工作,积极开展技术研究和降本增效活动,实现铝电解槽高效低耗生产是必然选择。

1 节能依据理论计算公式为:W=2980*V/η(1)式中:W——吨铝直流电耗,kWh/t.Al;V——电解槽平均电压,v;η——电流效率,%由式(1)可知,单位产品电耗与电解槽平均电压成正比,与电解槽电流效率成反比,即降低平均电压和提高电流效率均可降低电耗,这也是降低电解铝电耗的两个最基本也是最重要的途径。

2 降低槽平均电压2.1 通过生产工艺与控制技术的升级实现了低电压节能2.1.1 应用零效应管理理念,降低效应均摊压降效应均摊压降与阳极效应系数和效应持续时间密切相关。

而效应系数、效应持续时间与日常操作管理、设备管理、工艺技术条件匹配等方面密切相关,200KA点解系列通过技术管理的提升,阳极效应系数由2006年的0.22个/槽.日降低到2011年的0.03个/槽.日,效应均摊电压降低10.4mv。

2.1.2 降低阴极压降电解槽阴极压降与阴极材料、筑炉工艺与质量、槽龄、炉底沉淀情况等因素有关。

大修槽使用石墨化阴极,突破传统观念,采用阴极新钢棒结构,并在电解槽底部出电做一些积极的探索和尝试,实践证明电导率明显提高,阴极压降得到显著降低;针对正在运行中的电解槽,降低阴极压降关键是减少炉底沉淀确保炉底干净。

提高铝电解电流效率、降低电耗的指导思想和工艺控制要点

提高铝电解电流效率、降低电耗的指导思想和工艺控制要点摘要:为了强化铝电解电路效率、降低电耗,因此本文以实践经验作为入手点,提出在生产过程中强化电流效率、降低电耗的指导思想以及工艺控制要点,希望为相关人员带来一些参考。

关键词:铝电解电流效率;降低电耗;工艺控制针对电流效率而言,其实际上是铝电解生产中不同技术指标的总体性反应,是一项铝电解生产工作中的核心工艺指标,更是针对电解生产工作质量进行衡量的主要标志,同样是明确电解槽产量、电耗的核心因素。

能否在铝电解生产工作中,实现电耗的降低和电流效率的提升,是行业内共同关注的工艺要点,其是一项关乎到设备、设计、工艺、检修等多个方面的系统性问题。

一、提高铝电解电流效率、降低电耗的指导思想和工艺控制要点(一)低电解温度如果电解质温度相对较低,则其密度、粘度会提升,并且电解质与铝液之间无法分离,同时阳极气体也很难有序排出,并且槽膛相对较低,伸腿伸长[1]。

同时如果电解质溶解氧化铝的能力下降,则其槽底的沉淀会大幅度提升,并且电解槽的底部区域很容易结壳,阳极区域的效应系数也持续提升。

由于分子比下降,则其电解质会大幅收缩,在严重情况下可能导致滚铝问题的出现,最终发生病槽情况,致使后续生产混乱,并且生产过程中的各项指标大幅降低。

由于电解质温度提升,也同样会导致金属铝出现损失情况,致使电流效率受到影响,甚至会融化槽膛,提升物料消耗,病槽情况频繁发生[2]。

这也意味着,此处应将温度作为核心控制,确保电解槽始终处在合理的温度控制范围内,这对于电流效率的强化而言有一定益处。

针对电解温度来说,其将带给电流效率十分直接性的影响,其会在很大程度上影响到铝在电解质内的溶解度,尤其是针对溶解率的扩散速度来说,由于其在阳极氧化区域内的扩散速度相对较快,因此电流效率的损害也就越严重。

在电解温度提升的情况下,熔体内铝的溶解率也会大幅提升,也就是铝液界面上电解质铝浓度C2会增大[3]。

熔体自身黏度降低,这也意味着电解质循环速度将提升。

改进电解槽集气系统,实现“节能减排”目标

改进电解槽集气系统,实现“节能减排”目标宋媛媛【摘要】目前铝电解槽的集气排烟系统密封和绝缘性能较差,集气效率较低,在生产过程中排放出的有毒烟气和载氟物质不能被有效的吸收并净化、回收,这将加大对环境的污染和生产原材料的浪费。

因此,对现有的电解槽集气系统进行改进,改善其密封绝缘性能,提高集气效率,从而达到改善环境、对原材料进行回收再利用的“清洁生产”和“节能减排”目标。

改进后的绝缘槽罩性能优越,使用寿命长,维修率低,并且重量轻,便于操作,可降低工人的劳动强度;打壳密封绝缘装置的应用,减少了打壳系统的维修率,同时减少了大堆料和突发效应的发生,同样可降低工人的劳动强度。

【期刊名称】《金属世界》【年(卷),期】2014(000)004【总页数】5页(P76-80)【作者】宋媛媛【作者单位】中国铝业青海分公司,青海西宁810108【正文语种】中文背景环境保护是我国的基本国策。

铝电解行业属于重污染行业,铝电解槽在电解过程中会产生大量的粉尘和烟气,同时,在这些粉尘和烟气中含有大量可供回收的元素(氟盐、氧化铝等),如果不能及时有效的将这些粉尘和有害烟气吸收、净化、回收,将严重污染环境,直接影响电解操作工人和电解车间周围动植物的健康,并且造成原材料的浪费。

随着铝工业的发展,当今环保意识和环保标准的不断提高,对铝电解烟气的治理已列入重要议事日程。

这就要求铝电解企业必须改进集气排烟系统和净化系统,减少污染排放量,提高环保质量,充分利用自然资源。

现状分析铝电解生产中每吨铝的氟消耗量大约为25~30 kg,其中被排放物带走50%~60%。

排放污染物有气态和固态两种物质。

气态物质的主要成分是二氧化碳(CO2)、一氧化碳(CO)、氟化氢(HF)、二氧化硫(SO2)等。

固态物质的一部分是吸附气态氟化物的氧化铝、炭粒和冰晶石粉尘(其中总氟含量约占15%),另一部分是由电解质蒸气凝结而成的细颗粒物质[1](其中总氟含量高达45%)。

铝电解节能降耗技术研究及实践探析

铝电解节能降耗技术研究及实践探析摘要:针对铝电解节能降耗问题,电解槽采取了内衬设计、能量柔性调节、节能钢爪及阳极氧化等技术优化措施;综合节能上采取了整流效率、烟气净化、氧化铝输送方式等技术措施,目前电解槽电流效率可达到94%以上,铝液综合交流电单耗可以降到13000KWh/T.Al以下。

关键词:电解槽;节能降耗;电流效率;电解铝就是通过直流电进行电解得到的铝,现代电解铝工业生产通常采用冰晶石-氧化铝熔盐电极法,具体是以熔融冰晶石作为溶剂,以氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在(950-970)℃下,在电解槽内的两极上进行电化学反应(即电解)而得到的最终液态铝液。

随着生产技术不断提高,我国电解铝行业取的了比较大的发展。

铝作为能源消耗“大户”之一;在节能减排方面首当其冲;就电解铝而言,当前每吨电解铝生产的炭排量超过每吨钢铁的6倍。

电解铝行业作为高耗能行业重点领域,国家发改委于2021年8月下发了《关于完善电解铝行业阶梯电价政策的通知》,通知对电解铝行业阶梯电价进行了分档,2022年分档标准为铝液综合交电单耗13650KWh/T.Al、2023年分档标准为铝液综合交电单耗13450KWh/T.Al、2025年铝液综合交电单耗13300KWh/T.Al;超过分档标准每增加20KWh,电费增加0.01元/KWh。

节能降耗、减低生产成本是企业生存和增强市场竞争力的有力措施。

一、铝电解节能降耗技术优化1、优化内衬设计,降低直流电单耗通过对内衬的不断优化设计,应用石墨化阴极技术、加铜钢棒技术;铝电解槽直流电耗有望在现有30%-50%阴极的基础上降低100KWh/T.Al。

新型阴极结构技术(全石墨化阴极加磷生铁浇铸),主要技术方向为新型稳流保温铝电解槽节能改造,通过改造阴极钢棒与阴极炭块的连接方式及组装形式(磷生铁浇铸),优化了阴极导电结构,从而实现电解铝液中水平电流与阴极压降双重大幅降低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20 年中国铝业开始推行“ 05 两降一强化” 企业 ,

内部 也就 此开 展 了技术 攻关 , 效果 不 明显 。为 此 , 但

连城 分公 司针 对 20k 电解 槽 生 产状 况 开 展 了系 0 A 统研究 , 以期解决 节 能 降耗 的关键 问题 , 实现 降本 增 效 。根 据研 究 提 出增 大 系 列 电流 容 量 为 切人 点 , 采 用低 电压控 制 , 以低效 应 系数 、 窄氧化 铝 浓度 技 辅 低 术 , 决 电解槽稳 定 性差 、 解 电流 效 率低 、 耗 高 的 问 能

题。 3 2 方 案 实施 目的 .

业 是高 耗 能 、 污染 产业 , 高 国家针 对 电解铝 行业 出台 了一系 列调 控政 策 , 进一 步 降低 能耗 、 减少 环境 污染 物 的排 放成 为 铝工业 亟 待解 决 的关键 问题 。

2 2 0k 生 产 现 状 0 A

第3 2卷 第 5期 21 0 0年 1 O月

甘

肃

冶

金

V0. No 5 132 . Oc ., 01 t 2 0

GANS U METALL URGY

文 章 编 号 :6 24 6 (0 0 0 - 2 -3 17 - 1 2 1 )50 10 4 0

2 0k 0 A铝 电解 槽 强化 电流 、 能减 排 实践 节

化工艺 技术 条件 ,Байду номын сангаас大 限度 的挖 掘 电解 槽 的 增 产 节 最

Re u to f2 0 k La g e k d Cel d ci n o 0 A r e Pr ba e l

U U o we Ba . i

( i c egBa c f hlo oge g 3 3 5 C ia La hn r ho a ,Y nd n 0 3 , hn ) n n C c 7

Ab t a t sr c :En ry s vn miso e u t n h s b c me t e p i r a k o e au n m n u t ce c n e h o o e g ・a i g e si n r d ci a e o h rmay t ft l mi u id sr s i n e a d tc n lg o s h y y

d v lp n 。 Ths p p rito u e h 0 KA au n m lc rl s elr d cn n r o s mp in,r d c n io — e eo me t i a e r d c s t e 2 0 mi u ee t y i c l e u i g e eg c n u t n l o s y o e u e e vrn me tlp l t n sb te g h n n u e t e u i g t ea e a e v la e r d c n f c o f ce t n c iv d g o e — n a ol a t y sr n t e i g c r n 、r d c n v rg otg 、 e u i g e e tc e i in ,a d a he e o d e o u h n mi n o i e ei . o e a d s ca b n f s l t

1 引言

20 00年 之 后 , 国 电解 铝 行 业 得 到 了 迅 猛 发 我

3 技 术 方 案

3 1 技术 方 向 .

展, 预焙槽炼铝技术已全面取代 自 焙槽炼铝技术 , 在

较 短 时期 内 , 备 完成 了升 级换 代 , 装 这是 近年来 我 国

铝 行业 取得 的标 志 性进 步之 一 。众所 周知 电解 铝工

铝锭 综合 交 流 电单 耗 指 标 完 成 1 6 Wh t A , 463k / ・ 1 炉底 压 降 3 5m 小修槽 4 8 V, O台次 。

淀, 侧部炉帮完整并不影响阳极升降 , 阴极导 电区域

与 阳极 投 影吻合 。

通过强化电流、 降低槽 电压 、 降低效应 系数 , 优

K e W o ds:a u n y r l mi um lc rl ssc l; re tic e s ee toy i el cu r n n r a e;a e a e v la e; n de e e tc e ce v r g ot g a o f c o f int i

连 城分 公 司 20k 0 A系列 电解 槽 2 0 0 3年 6月投

入运 行 , 当时 国 内铝行 业 对 预 焙 槽 处 于 快 速 发展 阶

建 立 规整 的炉膛 内型 , : 底无 结 壳 和大量 沉 即 炉

段, 由于我公 司管理人员 、 操作人员对预焙槽比较陌 生, 在技 术 条件保 持 、 作 等 方 面 认识 不 到位 , 操 电解 槽稳定性差 , 侧部发红较多, 电流效 率较低 , 综合 电 耗高 。20 06年 20k 0 A系列电流效率完成 9 .6 , 2 1%

关 键 词 : 电 解槽 ; 化 电 流 ; 平 均 电压 ; 应 系 数 铝 强 槽 效

中图分类号 : F 2 T81

文献 标识码 : A

Th a tc f I r a i he Cu r n n e g - a i g Em iso e Pr c i e o nc e sng t r e ta d En r y S v n si n

刘 保 卫

( 国铝 业 连 城 分 公 司 , 肃 中 甘 永登 703 ) 3 3 5

摘 要: 节能减排已成为铝电解工业科技发展的首要任务, 本文介绍了 20k 0 A铝电解槽通过强化 电流、 降低槽平

均 电压 、 降低 效应系数 , 而降低能耗 , 从 减少环境污染物 的排放 , 取得了较好地经济效益和社会效益 。