地铁盾构管片自动化生产线的研究

管片自动化流水线工艺要点及优势分析

管片自动化流水线工艺要点及优势分析发表时间:2014-11-19T10:55:53.137Z 来源:《价值工程》2014年第3月上旬供稿作者:施华[导读] 中国的轨道交通建设发展迅速。

盾构管片的生产工艺随着地铁建设施工的发展而来。

施华SHI Hua(上海市建筑构件制品有限公司,上海201907)(Shanghai Building Component Products Co.,Ltd.,Shanghai 201907,China)摘要:近年来,中国的轨道交通建设发展迅速。

盾构管片的生产工艺随着地铁建设施工的发展而来。

管片的生产工艺通常分为传统工艺和自动化流水线工艺。

同传统工艺相比,自动化流水线工艺有着较明显的优势。

自动化流水线的关键要点在于工作时间,配置合适的混凝土和合理的模位时间是控制自动化流水线工作时间最重要的工艺要点。

Abstract: In recent years, the development of rail transit construction is very quickly in China. The production process of shieldsegment is advancing with the development of subway construction. The production process of segment is usually divided into the traditionalprocess and the automated assembly line process. Compared with the traditional process, automated assembly line process has obviousadvantages. The key points of the automatic production line is working time, configure the appropriate concrete and the reasonable time fordie position is the most important technology points to control the work time of the automation line.关键词:盾构管片;传统工艺;自动化流水线工艺;优势分析;工艺要点Key words: shield segment;traditional process;automated assembly line process;advantage analysis;technology points中图分类号院TU528.7 文献标识码院A 文章编号院1006-4311(2014)07-0128-031 背景情况近年来,中国的城市轨道交通建设发展快速,截止2010 年底,已有北京、上海、广州等12 座城市先后建成开通了48 条轨道交通线,合计1395 公里。

超大直径预制盾构管片自动化流水生产工艺研究

Value Engineering0引言盾构法施工具有施工速度快、质量安全便于控制、对周围环境影响小、可适应复杂地层等优点,其在隧道工程施工中的应用越来越多。

然而国内单洞单线盾构外径尺寸主要集中在6.0m 、6.2m 、6.4m 、6.6m 、6.7m ,仅能满足地铁单个车道功能,但一些重点城市公路隧道和跨江隧道工程要求具备单管能修建三个车道及以上的盾构管片,超大直径盾构工程的市场需求将越来越大。

此次针对江阴靖江长江隧道工程预制盾构管片自动化生产工艺原理进行研究分析,最终形成一套可适用于超大直径盾构管片生产的自动化流水生产工艺方案。

1工程概况江阴靖江长江隧道工程主线隧道全长约6445m (主线隧道按左右线计,长6450m ;左线隧道长6439.2m )。

隧道过江段采用公路双管隧道,未来预留铁路单管隧道运营空间。

隧道跨江段采取盾构掘进施工,盾构隧道管片外径15.5m 、内径14.2m ,左线盾构段长4937.2m ,右线盾构段长4951.8m 。

2超大直径预制盾构管片流水生产工艺原理分析超大直径预制盾构管片自动化流水式生产是通过电机减速机驱动和平移小车使模具在轨道上循环经过各工位,来实现脱模、合模、混凝土输送、灌注振捣、出模、养护等生产全过程,整个生产流程都在全自动控制下有序进行。

①砂石骨料采取自动化清洁传送系统,保证原材料运转平稳、运力持续,同时节省人工、机械设备等成本;②管片模具采用精加工成型,确保管片外形尺寸精准;钢筋半成品采取集中配送方式,提高钢筋配送效率、减少大量人工、降低物料损耗;③生产采用双通道独立窑循环流水线模式,周转快、占地小、质量控制精准;④管片养护采用独立窑智能蒸汽养护系统,控制蒸养温度的升降并绘制温度曲线图,更易了解蒸养温度状况,及时调整蒸养温度;⑤从养护窑出来之后,通过水养池温控系统控制管片水养时间与养护质量,保证管片混凝土的高质量要求。

3超大直径预制盾构管片流水生产工艺方案3.1管片模具验收及组装3.1.1模具进厂验收模具需使用管片三维激光扫描检测技术进行偏差检验,精度应符合相关规范和标准要求,且钢模制作满足管片制作的精度要求,若不符合精度需要及时校正,且钢模应保证足够的刚度和精度。

盾构管片智能化生产工法

盾构管片智能化生产工法盾构管片智能化生产工法引言盾构工程作为一种现代化的地下工程施工方式,已经在城市化进程中得到了广泛的应用。

盾构作为一种非常复杂的施工技术,施工过程中需要严谨的操作和高精度的控制,而盾构管片作为盾构施工的重要组成部分,其生产工法也是关键的一环。

为了提高盾构管片的生产效率和质量,近年来盾构管片智能化生产工法成为一个热门的研究领域。

一、盾构管片智能化生产工法的概念和原理盾构管片智能化生产工法是通过引入先进的自动化和智能化技术,实现盾构管片的高效生产和质量控制。

其主要原理是通过计算机、机器人、传感器等设备,将盾构施工过程中的各项数据进行实时监测和控制,提高施工过程的可控性和稳定性。

二、盾构管片智能化生产工法的技术特点1. 自动控制系统:通过计算机控制盾构机械设备的运行,实现盾构施工的自动化,提高施工效率和安全性。

2. 数据采集与分析:通过传感器实时采集盾构施工过程中的各项数据,如挤压力、轴向力等,将数据传输给计算机进行分析,及时发现问题并进行调整。

3. 管片加工设备智能化:引入机器人技术,将传统的手工车削改为自动化车削,提高管片的加工精度和质量。

4. 数据可视化:通过软件系统对采集到的数据进行整理和展示,为管理人员提供决策依据,提高生产管理的科学性和决策的准确性。

5. 远程监控与维护:利用网络技术,实现对盾构施工现场的远程监控和维护,减少人力,提高效率。

三、盾构管片智能化生产工法在盾构施工中的应用1. 提高施工效率:盾构管片智能化生产可以将盾构施工的各个环节进行自动化控制,减少人为操作所需的时间,提高施工效率。

2. 优化施工质量:通过实时数据采集和分析,及时发现施工中的问题,进行调整和改进,保证盾构管片的质量。

3. 减少施工风险:自动控制系统可以对盾构施工的各项参数进行实时监测和控制,减少了操作人员的操作风险,提高了施工的安全性。

4. 降低劳动强度:盾构施工工作一般在地下进行,环境恶劣,通过智能化设备的引入,可以减少人工操作,降低操作人员的劳动强度。

地铁混凝土衬砌管片预制环保型自动化生产线与生产工艺研究

地铁混凝土衬砌管片预制环保型自动化生产线与生产工艺研究摘要:地铁混凝土衬砌管片是地铁盾构施工的重要组成部分,而地铁建设是城市发展的需要,以及国家和世界提出节能环保的战略,因此地铁混凝土衬砌管片的预制也需要从环保入手。

本文是在研究既有成熟生产工艺的基础上,开展侧重环保的进一步研究。

本文从节能环保型生产线的设计与建造、自动化设备、生产工艺设计、混凝土配合比设计、生产工艺流程与主要工艺要点、管片质量要求与检验等方面出发,进行深入论证、研究,研究出一种环保型自动化生产线,它具有占地面积少,效率高,安全风险小,低耗能、低噪音、减少水资源浪费等特点,可引领混凝土制品行业技术向低碳环保方向发展。

关键词:混凝土衬砌管片环保自动化生产工艺随着中国城镇化进程的不断发展,城市人口必然越来越多,而城市土地却越用越少。

为缓解城市发展的迫切需要,对城市底下空间的大规模开发已成为必然趋势。

地下铁道,以它的快速、正点、安全、舒适、大运量、低能耗、小污染的优点越来越为城市居民所青睐,可望成为21世纪城市公共交通的主要工具。

城市地铁建设主要的施工方式是盾构法施工,盾构法施工的重要构成是管片,混凝土衬砌管片的用量巨p1 主要研究内容地铁混凝土衬砌管片生产全过程在封闭保温的厂房内完成,自动化流水生产线充分利用现有机械技术和微电脑控制、检测技术,它以工业微电脑处理为中心;流水线根据施工作业流程,通过工业微电脑控制传动机械设备,传动机械设备控制模型而流动,人员岗位基本不变动。

1.1 节能环保型生产线设计与建造环保型自动化管片预制生产线采用负一层结构布局,PLC自动控制系统、干湿热养护工艺、循环养护池。

(1)环保型生产线布置。

根据功能不同,生产线划分为:钢筋材料存放区、钢筋加工区、钢筋骨架焊接区、钢筋骨架存放区、流水生产线、水养护池、混凝土搅拌站和管片存放发运区等8个功能区。

生产厂房内分为生产区和水养区两大部分。

生产区为地上、地下上下两层结构,水养区为8个联通式深水池。

地铁盾构管片自动化生产线的研究

地铁盾构管片自动化生产线的研究随着经济的迅速发展, 各大中城市的交通状况逐渐拥挤。

因此建设地铁已经成为了解决这些城市交通问题的有效途径。

盾构法施工是地铁建设最安全有效的施工方法, 被很多施工单位所采用。

盾构施工最关键的一个部件就是隧道衬砌——地铁管片。

地铁管片生产在国内大多采用固定式的生产方式, 其生产效率相对较低, 模具的利用率也相对较低。

目前比较先进的生产方式是采用自动化生产线生产, 这样就解决了上述问题。

但是, 利用自动化生产线生产对设备的要求比较高, 任何一个环节出现问题都会造成整个生产线的停滞, 从而影响生产。

1 两种生产方式的简单介绍传统的生产方式是模具在生产车间内按环成排固定摆放, 每个模具下面都有附着试振动器( 多为气动) 。

模具旁边是蒸汽管路用来管片成型后的蒸汽养护。

操作工人在每个模具之间走动来完成各个工序的操作。

混凝土浇注是用桥式吊车吊着混凝土料斗行走在每个模具上方来完成浇注。

起片的时候也同样是用吊车在每个模具上方再次行走来把蒸养好的管片吊出来。

自动化生产线是是模具在生产线上有规律的按着一定节拍行走, 操作工人站在固定的工位上完成本工序的操作。

完成一个等待下一个。

振动台采用整体式的, 固定在生产线的某个位置上。

振动台的上方是混凝土料斗, 搅拌好的混凝土直接输送至料斗中, 等待浇注。

抹面后进入养护窑蒸养。

不管是固定式生产还是流水线生成都需要相同的工序,各生产工序如图1。

2 自动化生产线的工作原理对于传统的固定式生产方式是我们大家都非常熟悉的,下面着重阐述一下自动化生产线的工作原理。

由于在管片制作过程中, 有三个时间是必须保证的, 一是管片浇注后的静停时间根据实际经验要1 ̄2 h, 二是蒸养时间一般不少于 4 h, 三是混凝土搅拌时间每盘最快也要5min。

这样就确定了生产节拍是5 min, 也就是说生产线在正常生产的时候要每5 min 就要浇注一个模具, 同时这样由于静停时间的制约就必须使用至少 2 条生产线, 又由于生产时间的制约养护线就至少是3 条。

成都地铁管片厂自动化生产线的优化研究

成都地铁管片厂自动化生产线的优化研究结合工程实例介绍管片预制自动化生产线在提高产能时的优化与创新,全面总结了自动化生产线的一些局限性和优缺点,并通过技术优化和创新改造等手段达到生产线的最佳状态,旨在对今后类似的管片自动化生产线起到借鉴作用。

标签:管片预制;自动化;生产线;提高;产能;优化[Abstract]This paper introduces the optimization and innovation of the automatic production line for segment prefabrication in terms of engineering examples,and summarizes some limitations,advantages and disadvantages of the automatic production line in an all-round way.The optimal condition of the production line is achieved by means of technological optimization and innovation,which is intended to be a reference for similar automatic segment production lines in the future.[Keywords]Segment prefabrication;Automation;production line;improvement;capacity;Optimization[文献标识码]A1、工程概况及管片自动化生产线情况介绍1.1自动化生产线管片预制现状和对比分析自动化生产线管片技术主要应用于地铁盾构隧道建设中,长沙地铁、深圳地铁等有相关的设计和应用,本次施工技术在十四局房桥公司为首次应用。

地铁盾构管片自动化生产线

混凝土浇筑

混凝土搅拌

将水泥、砂石等原材料按照比例 加入搅拌机中,加入适量的水搅

拌均匀。

浇筑

将搅拌好的混凝土浇筑到管片和 钢筋笼组成的模具中,用证其充分凝固和强度达到设计

要求。

03

主要设备与设施

盾构机

总结词:核心设备

详细描述:盾构机是地铁盾构管片自动化生产线的核心设备,负责挖掘隧道和铺 设管片。

现管片生产的连续化和规模化。

生产线适应的管片类型

03

该生产线适用于生产地铁盾构所需的常规管片和特殊类型的管

片,如曲线管片、异形管片等。

02

生产工艺流程

土方开挖

挖方

使用挖掘机、推土机等设备挖掘 土方,将土方从管片生产现场清 除。

运输

将挖掘出来的土方运输到指定的 堆放区域,避免影响管片生产线 的运行。

管片拼装机

总结词:重要设备

详细描述:管片拼装机是用于将管片拼接成圆形隧道的重要设备,具备自动化和高效的特点。

钢筋笼加工设备

总结词:关键设备

详细描述:钢筋笼加工设备是生产钢筋笼的关键设备,为管片的制作提供支撑和加强。

混凝土搅拌站

01

总结词:必备设施

02

详细描述:混凝土搅拌站是生产 混凝土的必备设施,为管片的制 作提供原材料。

管片生产的自动化需求

为满足盾构法施工的需求,地铁盾构管片的生产过程需要实现自动 化,以提高生产效率和产品质量。

生产线概述

地铁盾构管片自动化生产线的构成

01

生产线主要由原材料处理、模具组装、混凝土搅拌、管片浇筑

、养护、脱模和堆放等环节组成。

生产线的特点和优势

02

自动化生产线具有高效、稳定、安全、低成本等优点,能够实

盾构管片自动化流水线施工技术

出模 坑 道 端 第 一 个 工 位 为 管 片 脱 模 工 位 , 小 车 模 具 小 车 从 出模 小 车行 进 到 流 水 线 上 后 并 在 脱

模工位完全停靠后 ,作业人员 采用空气扳手接 空 压 机 管 道 开模 , 大 提 高 开 合 模 效 率 ( 大 开模 用 时 平 均 每 片 2mn 。脱 模 工 位 的 作 业 人 员 同时 将 进 行 i) 管片脱模作业 , 依规定顺序将模具侧模 、 端模 固定 螺栓拆开 。 用真空 吊具将 管片从模具 中吊起 , 并 摆放到指定 的管 片临时储存修补 区。 作 业 完 成 要 求 : 片 总脱 模 时 间要 求 在 6mn 管 i 以 内完 成 。

建设 已经进 入 了高峰 阶段 。 且 , 而 随着盾构 技术 的推 广 , 非岩 石地段 , 城市 大都采 用 了盾构掘 进 的成洞方 式 , 在 各 盾构 管片 的

需求量 大增 , 混凝 土管 片 的预 制也 随着地 铁建设 的热 潮进 人 了高 峰期 。 地铁 管片 生产 在国 内大多采 用 固定式 的生产 方式, 其 生产 效率 相对 较低 , 具 的利 用率也 相对 较低 。 目前 比较先 进 的生产 方式 是采 用 自动 化生 产线生 产 , 样 就解 决 了上述 问 模 这 题 。 是, 但 利用 自动化 生产 线生产 对设 备的要 求 比较高 , 何一个 环节 出现 问题都 会造成 整个 生产线 的停 滞, 任 从而 影响生 产 。 该文 通过 对地 铁盾 构管 片传 统生 产方 式 的分析 , 合天 津地铁 2 3 线管 片厂 自动化 流水 生产 线 实例 , 索 出 了一套 高效 结 、号 摸 率高 质量 的全 自动流水 线施 工技术 。 关键 词 : 盾构 ; 片 ; 管 自动 化流 水线 ; 工艺 流程 ; 质量保 证措 施

地铁盾构管片自动化生产线的研究

地铁盾构管片自动化生产线的研究随着城市化进程的不断推进,地铁建设也愈发重视。

地铁是一种高效的公共交通方式,它不仅可以缓解城市交通压力,还可以减少污染和能源消耗。

在地铁建设中,盾构机是一种非常重要的设备,而盾构机的核心部分就是盾构管片。

在过去,盾构管片的生产方式主要采用手工制造,生产效率低下、精度差。

然而,近年来随着科技的发展,一种新的生产方式——自动化生产线,被引进到了盾构管片制造业中,这种方式的应用大大提升了生产效率和管片质量,也缩短了生产周期。

本文将介绍地铁盾构管片自动化生产线的研究现状和未来发展方向。

第一节:盾构管片自动化生产线的研究现状1. 盾构管片自动化生产线的概念盾构管片自动化生产线是指采用先进的机械设备,以及计算机控制等技术,将盾构管片的生产过程自动化、全流程化,从而大幅度提高生产效率和产品质量。

2. 盾构管片自动化生产线的组成盾构管片自动化生产线主要由自动化生产机器组成,包括:盾构管片模具、盾尾密封胶囊设备、中央控制系统等。

(1)盾构管片模具:采用CAD 数控数显技术,通过计算机进行模具的设计和自动化生产,提高了模具的制作精度和生产效率。

(2)盾尾密封胶囊设备:该设备是将密封胶囊注入管片盾尾与密封环之间的装置。

自动化盾尾密封胶囊设备采用先进的计算机控制技术,可以有效地提高密封胶囊的注射效率,避免注射不均匀等不良情况的出现。

(3)中央控制系统:该系统主要是对自动化生产线上的设备进行控制和参数调节,实现生产过程的自动化、全流程化,提高生产效率和产品质量。

包括:PLC控制器和人机界面等组成。

3. 盾构管片自动化生产线的优势首先,盾构管片自动化生产线提高了盾构管片生产效率,将过去需要手工生产的工作大量自动化,有效地缩短了生产周期。

其次,提高了生产质量。

在盾构管片自动化生产线上,我们能够大幅提升制造精度,有效地防止漏水、抗压、耐腐蚀等问题最后,盾构管片自动化生产线能够节约人力资源和管理成本。

地铁混凝土衬砌管片预制环保型自动化生产线与生产工艺研究

大 运 量 、 能 耗 、 污 染 的优 点越 来 越 为 城 充 分 利 用 现 有 机 械 技 术 和 微 电脑 控 制 、 低 小 检

市 居 民所 青 睐 , 望 成 为 2 世纪 城 市 公 共 测 技 术 , 以 工 业微 电 脑 处理 为 中心 , 水 可 1 它 流 负一 层 结 构 即 地 下 室 , 7 m、 2 长 6 宽2 m、 交 通 的 主 要 工 具 。 市地 铁 建 设 主 要 的 施 线 根 据 施 工 作 业 流 程 , 过 工 业 微 电 脑 控 深 3 城 m的地 下 室 结 构 , 用钢 筋 混 凝土 结 构 。 采 通 工 方 式 是 盾 构 法 施 工 , 构 法 施 工 的 重 要 制 传 动 机 械 设 备 , 动 机 械 设 备 控 制 模 型 负 一 层 包含 模 具 运 输 线 、 动 台 、 湿 热 养 盾 传 震 干

地铁 混 凝 土 衬 砌 管 片 生 产 全 过 程 在 封 和 干 湿 热 养 护线 ・ 完成 管 片 混 凝 土 浇筑 、 养 钢 管 闭保 温 的 厂 房 内 完 成 , 自动 化 流 水 生 产 线 护 成 型 、 筋 骨 架 入模 、 片 出 模 作 业 。 () 能 环 保 型 负 一 层 结构 设 计 。 2节

根 据 功 能 不 同 , 产 线 划 分 为 : 筋 材 生 钢 料存放 区、 筋 加工区 、 筋骨架焊接 区产 品 不 生 产 的 质 量 、 全 、 期 要 求 , 时 在 能 源 安 工 同

利 用 、 间 有 效 发 挥 、 低 噪 音 上 充 分 设 空 降

一

护 窑 、 养 房 以 及 平 移坑 道 , 5 静 共 个功 能 区 ; 含 生 产 运输 线 、 护 运 输 线 和 2 养 个平 移 输 送

浅谈地铁盾构管片生产中的若干技术问题

浅谈地铁盾构管片生产中的若干技术问题摘要:近年来,伴随着市场经济的不断发展和进步,地铁工程项目受到了广泛关注,预制构件的质量成为了整体项目质量管理的决定性因素,要想保证其刚度、强度以及稳定性,就要从模具加工以及系统化生产等角度出发,提高质量管理水平。

关键词:地铁盾构管片生产;若干技术问题;措施引言现阶段,随着我国社会经济的不断向前发展,城市内部的人口数量正在不断上涨,人们的日常出行拥堵问题受到了人们的广泛关注。

为了有效缓解城市内部大量人口聚集所带来的交通压力,地铁工程正在不断建设和发展。

在地铁工程的建设过程中,地铁盾构管片是其中一个非常重要的构成环节,直接影响到那地铁工程整体的安全性和稳定性,但是在地铁对口管片的生产工作中,经常会出现各种不同的技术性问题,受到了相关工程单位的高度重视。

1析地铁盾构管片生产线技术地铁盾构管片生产线使用了自动化生产线,其是最新型的技术,主要由五部分组成,分别是蒸养窑、整体式振动台、管片搬运车、横移机构、模具流转辊,在加工生产过程中,如果管片进行了养护操作后,提前将管片磨具搬出来,将其放置到空模操作辊道上,再通过一系列的操作工序,将模具移动到辊道上进行往振,在输送的过程中,需要将钢筋等放入到模具内,工作人员进行预埋件的装配时,要注意装配的质量,最后合上上部盖板,在操作台上进行振动和浇筑,完成以上工序之后,横向移动机构将模具运送到辊道末端,当搬运车来临后,可以将其运入不同的窑中,完成入窑工作后,对所有管片进行收水和抹面操作,进行各方面质量的检查,之后关闭蒸养窑门。

这样就进入了蒸养环节,完成相关管片的蒸养工作后,就可以使用自动化小车将其移动到脱模的工序位置,技术人员对其进行脱模处理,这样这一整套工序就完成。

2地铁盾构管片生产中存在的技术问题混凝土配合比的设计和原材料质量之间要维持有效性比例,入模的时候才能提高触变性和和易性,避免分层利析的问题,但在实际操作过程中还是存在一些亟待解决的问题,需要引起相关人员的注意。

盾构管片钢筋笼成型全自动化生产线设备组成及先进性分析

盾构管片钢筋笼成型全自动化生产线设备组成及先进性分析摘要:本文对盾构管片钢筋笼成型全自动化生产线优越性进行了阐述,并对施工设备组成、工艺要点进行分析,可为今后类似工程提供参考。

关键词:自动化精准化先进性1 前言随着现代建筑施工的快速发展,工厂化、预制化生产建筑工程构件已经成为发展的必然趋势,特别是国家现在大力支持的地铁等城市轨道交通建设需要的盾构管片已经实现工厂化预制生产,盾构管片是一种隧道施工的坚固复合型生产材料,因为其内部钢筋骨架主要加工难点在于要完成大直径钢筋的定尺弯曲,还要实现多层网片组合体的立体式焊接,国内现有设备无法完成;且由于国外在管片钢筋配置设计上存在差异,致使国外此类设备在国内无法应用。

故长期以来盾构管片钢筋的生产,在国内只能采用人工绑扎或焊接进行,工作效率低下,质量标准被迫放宽。

由于其生产效率低,安全性差,劳动强度高,再加上人工成本的不断提高,传统的人工劳作加工钢筋已经不能满足现代建筑的需求。

全国首创盾构管片钢筋笼成型全自动化生产线的开发,将实现把人从艰苦繁杂难度高的钢筋加工中解放出来,提高了生产率,减少了资源的浪费,替代进口产品均有显著作用。

这将带动我国商品化钢筋配送这一产业的发展,将满足我国隧道施工的高速发展,以及对施工质量的高度要求。

为商品化钢筋自动化加工设备的设计制造提供了新的思路。

在我国推广具有很高的经济和社会效益。

2 国内外现状:目前传统的盾构管片钢筋生产设备都是采用传统简易钢筋加工设备,多以人工劳动密集型为主,单机作业,无法形成流水线生产,由于人工成本逐年增加、劳动力短缺及传统加工工艺效率较低。

严重制约轨道交通用钢筋产品的发展。

国内钢筋加工设备可以完成如钢筋网、钢筋笼、钢筋折弯、钢筋剪切等功能,但生产像管片钢筋笼这样复杂的自动化钢筋加工设备在国内外均为空白。

国外某些国家管片钢筋在设计中考虑了自动化加工,能实现部分自动化,但其设计与国内设计相差较大,国内设计用筋相对复杂,无法引进使用。

关于盾构管片自动化施工技术探析

关于盾构管片自动化施工技术探析摘要:文章主要介绍和分析了盾构管片和自动化施工技术在实际工程中的应用情况,同时,结合沈阳地铁中所遇到的实际施工工艺和难点,重点阐述和分析了管片的操作要点和施工技术,旨在为同行们能在日后的研究中起到一个参考作用。

关键词:盾构机智能自动化隧道随着我国城市规模的日益扩大和发展,拥挤的交通成了每一个城市中所凸显出来的严重问题。

为缓和当前巨大的交通压力,各大城市把交通的视线放到了地下。

地铁有着便利、快速、运输量大、无噪声、无污染而且还不占用任何的地面空间等一系列的优点,所以发展地铁成了当前缓解拥挤交通的最佳方案。

十一五期间我国在一些二线城市开始了地铁的建设。

与此同时,一些穿湖、穿江、穿河等大型盾构隧道工程也在我国很多大中城市的建设中逐一亮相。

所以,发展盾构管片的施工技术成了所有地下工程中不和或缺的一部分。

1 工程概况沈阳某隧道采用的是钻爆法与全断面双护盾硬岩掘进机(以下简称TBM)相结合的施工方案。

TBM施工路段长约27.60km,开挖的直径大约是7.02m,管片衬砌之后的直径6.89m,衬砌时选用的是预制钢筋混凝土的管片拼装,衬砌管片的厚度是290mm、宽为1750mm。

隧道衬砌中所选用的管片类型为以下6种:即D型、C型、B型、A型、A-1型和A-2型。

其中D型管片的含筋率为179.48kg/m3,主要适合于V类,断层、V1类的富水岩土洞等一些特殊的软岩地层;C型管片的含筋率为120.20kg/m3,主要适合于V类-Ⅳ类有外水的岩洞段、Ⅳ类、无外水的V类以及断层、V类岩土洞等一些相对比较特殊的软岩地层;B型的管片其含筋率位99.89kg/m3,主要适合于Ⅳ类-Ⅲ类的有外水和V类-Ⅳ类无外水以及Ⅳ类的无外水的岩洞段;A型管片的含筋率为87.86kg/m3,主要适合于Ⅲ类一些有外水以及Ⅳ-Ⅲ类类的无外水岩洞段;A-1型的管片其含筋率位82.41kg/m3,主要适合于一些常规法的土洞段以及Ⅱ、Ⅲ类的围岩;A-2型的管片其含筋率为70.12kg/m3,比较适合于钻爆法的开挖岩洞段。

地铁管片自动化生产线技术研究

地铁管片自动化生产线技术研究摘要:地铁是现代城市中不可或缺的公共交通工具,而地铁管片则是地铁建设中不可或缺的建筑材料。

随着城市化进程的加速,地铁建设的规模不断扩大,地铁管片的需求量也不断增加。

为了提高地铁管片的生产效率和质量,本文研究了地铁管片自动化生产线技术,通过分析生产效率的影响因素,计算生产效率的指标和方法,以及优化生产效率的方法和措施,得出了地铁管片生产线自动化技术的经济效益评价结果。

为地铁管片生产企业提供重要的参考价值,促进地铁建设的顺利进行。

关键字:地铁管片、自动化生产线、生产效率、控制系统、经济效益。

引言地铁作为现代城市的重要交通工具之一,其建设和运营对于城市发展和人民生活有着重要的影响。

而地铁管片作为地铁建设中不可或缺的建筑材料,其生产效率和质量直接关系到地铁建设的进度和安全。

传统的地铁管片生产方式存在着工人劳动强度大、生产效率低、质量难以保证等问题。

随着自动化技术的发展,地铁管片自动化生产线已成为提高生产效率和保证质量的重要手段。

本文就地铁管片自动化生产线技术进行了研究,旨在为地铁管片生产企业提供重要的参考和借鉴,促进地铁建设的顺利进行。

一、两种生产方式的简单介绍传统的地铁管片生产方式是通过人工操作来完成生产过程的,生产过程需要经过多个环节,包括原材料采购、切割、焊接、喷涂等。

在传统的生产方式下,地铁管片生产的效率低,生产成本高,且易受人工操作的影响而导致生产质量的不稳定。

同时,由于操作者需要长时间的接触焊接和喷涂等有害物质,还存在着安全隐患。

二、自动化生产线的工作原理自动化生产线相较于传统的固定式生产方式,能够实现更高效的生产和更快速的生产周期。

在地铁管片制作过程中,自动化生产线的工作原理是通过多个部分协同工作来实现。

首先,控制系统对整个生产线进行监控和控制,确保各个部分的工作协调无误。

模具行走通过液压装置作为驱动动力,平稳通过各生产工位,最终完成管片制造,每个部分都通过设备和机械实现工作流程自动化,从而实现整个管片生产的高效化和自动化。

盾构管片智能化控制机组流水生产技术研究

Value Engineering———————————————————————作者简介:刘明(1991-),男,山东泰安人,工程师,学士,研究方向为施工管理。

0引言轨道交通是城市经济发展规模和社会文明程度的标志,根据国家“十四五”发展规划,城市轨道交通是重点建设内容。

城市交通特别是地铁,随着盾构掘进技术的发展,成为了世界大中城市交通发展的主要选项。

隧道直径也从小直径向大直径方向发展,以此同时,盾构管片技术的生产工艺也从固定台位法向自动化流水生产线方向发展。

由于固定台座法生产管片在人员组织、工序管理中存在很大的人为因素干扰,对管片的质量控制难以形成稳定的控制模式。

管片生产自动化流水线以其高效节能、模具使用率高、环保的特点在施工中显示了它的优势。

针对以上问题,近年来众多学者进行了探索研究,南京理工大学成高勇进行了城市轨道交通过江大盾构管片项目质量控制研究[1]。

张益翔等研究了数字技术在大直径盾构管片生产过程的应用[2]。

刘晓燕开发了管片流水线生产的智能化技术[3]。

吕根喜等研究了独立单元窑式养护混凝土管片生产流水线[4]。

经过探索,盾构隧道混凝土管片智能化控制机组流水生产技术逐步发展,其在控制管片预制质量、提升生产效率等方面效果明显。

1工程1.1工程背景北京至沈阳客运专线京冀段望京隧道盾构管片生产任务共计6911环,合同额高达6.27亿,整个生产周期为23个月。

管片预制厂最大设计产量为14环/d ,主要由管片生产车间、钢筋加工车间、管片养护池、管片存放场、管片试验区、管片拌和站、试验室、材料室、办公区、生活住宿区等区域组成,占地面积约200亩。

生产车间配备了1条生产线、3条养护线,8套高精度模型进行管片预制。

盾构隧道外径10.5m ,内径9.5m ,壁厚0.5m ,管片环宽2m ,采用“8+1”的9分块设计,单环的混凝土方量为31.18m 3。

因此,如何通过固定的生产流程满足管片的生产,使产品质量得到很好地控制,同时节约人力、物力,减少能源浪费,成为了具有重大意义的施工课题。

地铁盾构管片预制生产线设计及质量保证措施

地铁盾构管片预制生产线设计及质量保证措施发表时间:2020-09-10T10:36:54.033Z 来源:《建筑实践》2020年4月第10期作者:李子祥[导读] 盾构管片是隧道支护的主体,是地铁盾构隧道施工中非常重要的预制组件,摘要:盾构管片是隧道支护的主体,是地铁盾构隧道施工中非常重要的预制组件,生产过程,生产线设计,设备和设备直接影响产品的质量和生产,影响项目的建设周期。

本文以成都地铁10号线项目为例,详细描述了生产工艺和生产线设计的比较和决策,并针对自动流水线生产工艺的局限性提出了质量保证措施。

关键词:地铁盾构管片;预制生产线;设计;质量保证一、引言以成都地铁10号线一期工程为例,盾构段的预制生产工作为10800环,生产周期为10个月,每天生产工作为36环。

屏蔽段通过标准环连接,每个环段由1个K形段,2个相邻的块(B1,B2),3个标准块(A1-A3)组成,该段的外径为6。

000mm,节段内径5400mm,节段环宽1500mm,节段厚度300mm,盾构管片采用C50高性能混凝土,抗渗等级为P12。

二、生产工艺比选2.1 固定基座法2.1.1 工艺特点固定基座法是一种以固定模具为中心,以桥式起重机为主要运输工具的生产流程系统。

分段模具的特点是固定在车间内,分段模具的生产是通过固定模具进行的,包括模具清洁,脱模剂喷涂,将内部零件放置在钢笼中,浇筑混凝土,硬化和脱模。

这种生产工艺生产效率低,安全性差,段的固化时间长,不宜控制,质量难以保证。

2.1.2 模具投入固定基座法每天可以完成2个生产循环, 需投入模具18套, 每套70万元, 模具投入需1 260万元。

2.1.3 作业人员配置固定基座法中,工人需要在模具之间切换,移动小型工具和设备,升高或降低模具,劳动强度大且风险高。

此种生产工艺生产作业人员配置详见表1。

由表1可以看出, 采用固定台座法, 按24h两班倒, 共需生产作业工人68人。

2.2 自动流水线法2.2.1 工艺特点自动流水线法是模具在流水线上前进,操作员需要在工位上等待模具,而分段混凝土的注射,振动,涂抹,硬化和脱模的整个过程是在全自动控制下依次进行的。

节能环保型地铁管片智造技术研究

节能环保型地铁管片智造技术研究摘要:近年国内地铁建设处于高潮发展期,亟需大量的盾构管片。

针对现有管片生产存在劳动强度大、用工多、质量和环境影响大的特点,从节能环保、智能、信息化方面开展技术研究,以解决现有工艺的不足,提高生产效率和产品质量,降低生产成本,并保护环境。

关键词:地铁管片、节能环保、智能信息、预制工艺1 概述随着城镇化进程的不断发展,地铁建设高速进行,亟需大量的盾构管片。

目前国内外管片预制技术主要有固定模具法和流水生产线法,存在用工多、劳动强度大、智能和信息化水平不高,成本高和效率低的特点。

现社会对环保节能和智能制造越来越重视,需要开展该方面生产技术的研究。

2 管片生产的工艺流程管片生产线为“2+4-12”( 2条灌注线、4条养护线和12套模具)布置模式,由移模系统、灌注系统、振动系统、自动养护控制系统、信息化管控系统等五大主要系统组成。

生产线布置模式如图2 研究的内容2.1 地铁管片干湿热养护依据混凝土性能指标与环境边界条件,对养护工艺各阶段的温度、湿度、时间等工艺参数进行研究,并进行试验认证,确认最佳养护条件。

干--湿热自动养护系统的养护原理研究、系统设计研究和关键元器件的选择。

2.1.1干湿热养护工艺参数研究管片混凝土浇筑振捣工序完成后,在适当的温度和湿度条件下,能够加速水泥水化反应使混凝土内部结构快速硬化,满足工业生产需求,缩短生产周期,提高生产效率。

提出一种全新的养护工艺-干湿热养护工艺,过程参数设置: 升温、恒温、降温三个阶段在养护窑内完成,养护窑内湿度为80%±2%;其养护工艺:静停(环境温度30℃±2℃)2h—升温1h—恒温(环境温度45℃±2℃,芯部温度55℃±2℃)1.5h—降温1h。

升温速度不超过15℃/h,降温速度不超过20℃/h;试验方案:在确保产品质量标准的前提下,对养护阶段各工艺参数进行对比试验得出最佳工艺参数:静停时间对管片质量的影响:按30、60、90、120min不同静停时间对生产的管片混凝土强度和表面质量检验,分析得出:预养时间越长,混凝土出窑的强度就越高,且外观质量越好,但是在实际生产过程中,需要考虑生产进度和工程成本等因素,预养时间不可太长,一般静停时间控制在90-120分钟,其中前30分钟在灌注工位与养护窑外之间的生产线上。

盾构管片生产管理系统应用研究

盾构管片生产管理系统应用研究摘要:在预制构件生产行业引入RFID技术已经是大势所趋,针对管片生产信息追溯难,数据处理不及时、数据分析不足等问题,探索了管片RFID标签安装方式、RFID标签选型以及管片流水线数据采集方案,在此基础上开发了地铁盾构管片生产管理系统,实现了车间级实时动态管理以及关键生产数据分析,可以有效解决进度管理、堆存管理、质量管理等现实问题。

关键词:地铁管片;RFID标签安装;RFID标签选型;生产数据分析引言盾构管片的全称为盾构隧道预制混凝土衬砌管片。

随着隧道施工技术不断发展,其施工质量大幅度提升,同时对盾构管片的精度、质量提出了更高的要求。

就地铁盾构管片而言,其对管片钢筋笼的精度要求为5mm,对成形管片的精度要求为1mm,管片宽度误差不能超过0.5mm,从而大大增加了制作难度。

因此,盾构管片的生产工艺需要不断改进,才能满足盾构管片制作对精度的需求。

而盾构管片的生产涉及大小几十道工序,任何一道工序控制不当,都会影响管片的精度和施工质量。

1盾构管片制作精度要求工程在施工中,对盾构管片的制作精度有严格要求,主要体现在以下几个方面:第一,单块盾构管片的宽度允许误差为±0.5mm;弧弦长度允许误差为±1.0mm;成环之后的外半径允许误差为0~+2mm;内半径的允许误差为±0.5mm;管厚度误差为-1~+3.0mm。

第二,钢筋混凝土管片制作采用高精度钢模,其宽度和弧弦长的允许误差为±0.4mm,使用完成后要及时保养,每生产100环盾构管片,进行一次精度检验。

第三,保证钢筋混凝土盾构管片的表面相对平整,无缺棱掉角。

第四,单管片最大裂缝宽度的允许值为0.2mm。

2盾构管片生产管理系统应用研究2.1功能实现1)进度管理基于RFID芯片对管片每个生产环节进行数据采集,最终会形成管片的生产履历信息。

对于进度管理,工作人员可以查询到当天的实际产量,以及每一环管片的详细生产信息,若发现实际产量与计划产量偏差较大,可以迅速组织现场进行整改,从而实现了进度的实时管控。

盾构设备的自动化与智能化研究

盾构设备的自动化与智能化研究近年来,随着城市化进程的加快,地下空间的建设变得愈发重要,而盾构设备作为地下工程建设的主要工具,其自动化与智能化的研究也日益受到关注。

本文将从盾构设备的自动化和智能化两个方面进行探讨。

一、盾构设备的自动化研究盾构设备的自动化是指通过自动控制系统实现盾构施工过程中的各项操作,提高施工效率,降低人力资源的使用。

自动化技术在盾构设备中的应用主要包括以下几个方面:1.1 自动导向系统自动导向系统是盾构设备的核心控制系统之一,其作用是通过传感器和控制器实时感知盾构机的位置和姿态,并自动调整刀盘的运行方向和速度,从而保证盾构机的行进路径符合设计要求。

自动导向系统可以大大减少人为操作的错误,提高施工精度和效率。

1.2 自动控制系统自动控制系统是盾构设备的另外一个重要组成部分,它通过传感器、执行器和控制器实现对盾构机各个部件的自动控制和调整。

例如,自动控制系统可以实现对刀盘转速的自动调节,保证在不同地质条件下刀盘的运行稳定性;还可以实现对刀盘前进速度的自动调节,实现施工过程的快速高效。

1.3 自动数据采集与监测盾构设备的自动化研究还涉及数据的采集与监测,通过传感器和数据采集设备实时获取盾构施工过程中的各项参数,例如刀盘转速、切口土压力、排土系统的工作状态等,并将这些数据传输给控制中心进行监测和分析,以确保施工过程的安全与稳定。

二、盾构设备的智能化研究盾构设备的智能化研究旨在通过引入人工智能等先进技术,使盾构设备具备更强的自主决策和学习能力,从而提高盾构机在不同工作条件下的适应性和效率。

2.1 人工智能在自主导航中的应用智能化导航系统能够通过图像识别和模式识别技术,实时感知施工环境中的障碍物和地质情况,并实现智能规划施工路径。

此外,借助深度学习等人工智能算法,还能实现盾构机的自主避障和优化行进路线选择,提高施工效率。

2.2 智能维护与故障预测盾构设备的智能化研究还包括智能维护和故障预测。

盾构管片智慧工厂的研究与应用

盾构管片智慧工厂的研究与应用在当今时代,科技的飞速发展如同翱翔天际的雄鹰,不断探索着未来的无限可能。

其中,盾构管片智慧工厂的研究与应用,便是这股浪潮中的一颗璀璨明珠,它以其独特的魅力,正在逐步改变着我们的世界。

首先,盾构管片智慧工厂的研究与应用,就像是一场科技界的盛宴。

在这个盛宴上,各种高科技设备和智能系统纷纷亮相,它们以前所未有的速度和效率,推动着盾构管片的生产进程。

这些设备和系统,就像是一群勤劳的小蜜蜂,它们日夜不停地工作,将原本繁琐复杂的生产过程变得简单而高效。

这种高效率的生产模式,不仅大大提高了盾构管片的产量,也为城市的基础设施建设提供了有力的保障。

其次,盾构管片智慧工厂的研究与应用,也是一场环保的绿色革命。

在这个革命中,传统的生产方式被彻底颠覆,取而代之的是一种更加环保、更加可持续的新型生产方式。

这种新型生产方式,就像是一股清新的春风,吹散了传统生产方式带来的污染和浪费。

它利用先进的科技手段,实现了资源的最大化利用和循环利用,从而大大降低了对环境的破坏。

这种环保的生产方式,不仅符合了现代社会对可持续发展的追求,也为我们的子孙后代留下了一个更加美好的家园。

然而,盾构管片智慧工厂的研究与应用并非一帆风顺。

在这个过程中,我们也面临着许多挑战和困难。

比如,如何确保智慧工厂的稳定性和可靠性?如何应对可能出现的网络安全问题?这些问题就像是一座座高山,需要我们不断攀登和攻克。

但是,正是这些挑战和困难,也激发了我们更大的创新动力和进取精神。

我们相信,只要我们坚持不懈地努力下去,就一定能够克服这些困难,让盾构管片智慧工厂的研究与应用之路越走越宽广。

最后,我想说,盾构管片智慧工厂的研究与应用就像是一场永无止境的马拉松比赛。

在这场比赛中,我们需要不断地超越自我、突破极限。

只有这样,我们才能够在这个日新月异的时代中立于不败之地。

而这一切的背后,都离不开我们每一个人的努力和付出。

让我们携手共进、砥砺前行,共同迎接盾构管片智慧工厂带来的美好未来!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近年来,随着城市轨道交通的发展和盾构掘进技术的完善与推广,许多城市的地铁建设项目纷纷上马,我国的地铁建设已经进入了高峰阶段.而且,随着 盾构技术的推广,在非岩石地段,各城市大都采用了盾构掘进的成洞方式,盾构管片的需求量大增,混凝土管片的预制也随着地铁建设的热潮进入了高峰期 .地铁管片生产在国内大多采用固定式的生产方式,其生产效率相对较低,模具的利用率也相对较低.目前比较先进的生产方式是采用自动化生产线生产,这 样就解决了上述问题.但是,利用自动化生产线生产对设备的要求比较高,任何一个环节出现问题都会造成整个生产线的停滞,从而影响生产.该文通过对地 铁盾构管片传统生产方式的分析,结合天津地铁2、3号线管片厂自动化流水生产线实例,摸索出了一套高效率高质量的全自动流水线施工技术.

4.2

自动化生产线对设备的要求非常高

制约自动化生产线生产效率的关键是设备的可靠性。其 中有几个关键点,第一是振动台;第二是平移小车;第三是 控制系统。这三个关键点具有同样的重要性,每个点出现问 题都会使生产线停顿,同时也使线上的所有操作工人处于长 时间的等待状态当中,这是一个极大的浪费。所以在选用设 备的时候,在这三个关键点上一定要保证其可靠性,有必要 选择性能较为先进的进口设备。固定式生产则没有以上三点 制约,一个模具出现问题,基本不会对生产造成太大影响。

[文章编号]1009—0142(2007)05—0056—02

2

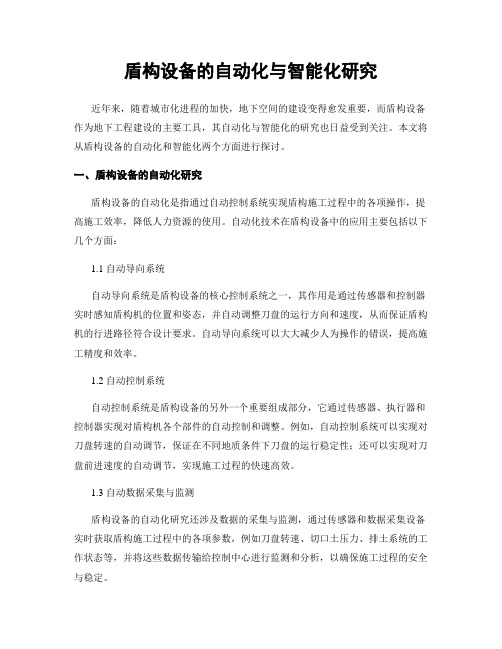

自动化生产线的工作原理

对于传统的固定式生产方式是我们大家都非常熟悉的, 下面着重阐述一下自动化生产线的工作原理。 由于在管片制作过程中,有三个时间是必须保证的,一 是管片浇注后的静停时间根据实际经验要1。2 h,二是蒸养 时间一般不少于4 h,三是混凝土搅拌时间每盘最快也要5 min。这样就确定了生产节拍是5 Illin,也就是说生产线在正 常生产的时候要每5 min就要浇注一个模具,同时这样由于 静停时间的制约就必须使用至少2条生产线,又由于生产时 间的制约养护线就至少是3条。以10套模具为例,2条生产 线,3条养护线是最为合理的。生产线的布置和模具的摆放

3.3养护温度控制容易。

管片生产对蒸养的要求非常高。固定式生产一般只能是 在每个模具的养护罩上安装温度计,养护工需要在所有模具 之间来回巡视,由养护工来操作蒸汽阀门控制温度;自动化 生产线是在养护窑内蒸养,温度是通过传感器给控制系统, 由中央控制系统发出指令控制蒸汽阀门来达到控制温度的目 的。相对来说会更加稳定可靠,避免了人为因素的影响。

本文由touch艾贡献

pdf文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。

辽宁建材 2007年第5期

地铁盾构管片自云扫化生产线的研究

旨岭 卜司,辽宁沈阳110045) 统固定式生产的优缺点,并且详细阐述了自动化生产线的

56

万 方数据

◎论

文

以每套80万元计算,扣除生产线成本200万元,大约可节 约资金200万元。

3.2节省人力成本

由于固定式生产,操作工人要行走于各个模具之间,并

t—j

且要在每个模具上上下。自动化生产线则不需要工人过多的 走动,完成一个模具之后只要原地等待下一个模具就可以 了,而且,在固定的工作台上也减少了上下。这些使工人节 省了很多体力。因此也相应的节省了一部分人力。以同样生 产40环为例,可以节省操作工人至少10人。

57

万 方数据

地铁盾构管片自动化生产线的研究

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 被引用次数: 杜常岭 辽宁兴荣昌地铁管片有限公司,辽宁,沈阳,110045 辽宁建材 LIAONING BUILDING MATERIALS 2007,(5) 0次

4.3

自动化生产线对工人的熟练程度要求高

在固定生产节拍以后,工人就需要在规定的时间内完成 本工序的操作,否则就会影响整个生产线的生产。

5结束语

采用自动化生产线是未来管片生产的一个发展方向,但 是由于目前尚处于起步阶段,不论是从系统设计、优化上, 还是设备的可靠性上都存在着很多不完善的地方。这些都需 要制造商和相关的工程技术人员来不断的完善。相信随着人 们对自动化生产线认识的深入,将来它一定会广泛应用于管 片的大规模生产上。▲

本文链接:/Periodical_lnjc200705024.aspx 授权使用:中南大学(zndx),授权号:d639a8eb-c9b2-4301-aacb-9ea8010da684 下载时间:2011年3月16日 1 来自4自动化生产线的局限性

4.1

自动化生产线对混凝土的要求比较高

由于自动化生产线生产过程中模具是按一定的节拍在运 动,所以这就要求混凝土的坍落度不能过大,同时,初凝速 度要尽量的提前。否则就会在管片外弧面的下端产生堆积现 象,影响管片的外观质量。固定式生产就不会存在这种情 况。这就要求我们的技术人员和搅拌站操作人员要严格控制 混凝土坍落度;并且,要仔细研究配比使混凝土的初凝时间 以适合生产线的需要。

如图2所示。

自动化生产线上由控制系统、生产线、养护线、振动 台、平移小车、浇注系统和养护系统组成。

图2生产线的布置和模具的摆放示意

匮丑旺习母匦丑恒困徊 幸 亭

。

2.1控制系统

自动化生产线的控制系统非常关键,它是整条线的大 脑,生产线上的所有动作指令都是由控制系统发出的。并 且,它要使生产线的每个动作都要协调一致。控制系统是由 电脑软件通过PLC控制各个驱动电机,由驱动电机或者驱动 电机带动液压泵站来完成相应的动作,其中包括:平移小车 前后行走、模具移动、养护窑门的升降、振动台顶升和下 降、模具夹紧和松开、振动马达的启动和停止、混凝土料斗 的移动和下料等一系列动作。当各个动作到位后都有相应的 传感器或接近开关把动作情况反馈给PLC,PLC做出判断后 就会做出下一个动作。

l拆模H蒸养H压盖H盖塑料H精光面H中光面l

L-----------------J

I,................._J L-.......,........._J I.................._J I—------—----..--.-J I................._J