Lyocell竹纤维喷气涡流纺纱线的开发

棉/Viloft/牛奶蛋白/Lyocell多组分喷气涡流纱的开发

细 纱 捻 系 数

后 区 牵 伸倍 数 ( ) 倍 0 2 、. 3 0 2 、. 3 0 2 . 5 0 2 、. 3 0 2 、. 5 前后区罗拉隔距( mm) 原 始 钳 口( mm) 前 罗 拉 转速 ( p r m)

锡林一 夫隔距( 道 mm) 锡 林 盖 板 5点 隔 距 ( mm)

8 1型细纱 机 。环锭 纱 的前纺 工序 相 同 。 6

1 1 开 松 工 序 .

所 用 纤 维 整 齐 度 好 , 绒 和 杂 质 比较 少 , 了 短 为

减 少 对 纤 维 的打 击 、 搓 , 少 棉 结 和 短 绒 的产 揉 减 生 , 用短流 程 开 喂棉 机 组 代 替 传统 的 开清 棉 工 使 序 , 原料进 行开 松 、 对 混合 和均匀 喂给 。工艺 配置

・

2 ・ 2

山 东 纺 织 科 技

21 0 1年 第 3期

伸 速度 5 0 mm/ n 试 验 温湿 度 2 ℃ 、 1 , 0 mi , 3 5 % 试 验 次数 3 O次 , 验结果 见表 8 实 。

表 8 成 纱 的 强 力 指 标 对 比

MV S纱 的成纱结 构属 于真捻结 构[ , 环锭 s与 ] 纱相 似 , 中心部 分 是纱 芯 , 少量 捻度 , 层是 包 有 外

mm 以上 的 毛 羽 指 数 ; VS纱 的 强 度 和 断 裂 伸 长 率 要 比 环 锭 纱 稍 低 ; M MVS 纱 和 环 锭 纱 的 耐 磨 性 能 相 近; MVS纱 的 条 干 C 值 比 环 锭 纱好 。 V

关键词 : 型纺纱 ; 组分 喷气 涡流纱 ; 纱性 能 新 多 成

本 课 题 为 试 验 研 究 , lf、 奶 蛋 白 和 L o Vi t 牛 o y—

喷气涡流纺纱设备产品开发实践

喷气涡流纺纱产品开发实践德州华源生态科技有限公司雒书华1、公司简介我公司是2003年建成并投产的一个现代化的新型纺纱企业。

现拥有环锭纺120 000锭,其中紧密纺设备机台60 000锭、赛络纺纱锭60 000锭。

2007年我公司又引进了16台共1280头涡流纺设备。

自投产以来,我公司紧跟市场形式,不断引进国内外先进的新型纺纱技术和探索新的纺纱工艺,重点研制开发新型纤维紧密纺针织纱线,现已经成功开发生产了兰精Modal系列、Tencel 系列、竹纤维系列、大豆蛋白纤维系列、牛奶蛋白纤维系列、羊绒系列等多种新型纤维的系列针织纱线,有紧密纺、赛络紧密纺、竹节纱、包缠纱、断彩纱、涡流纺、涡流纺包芯纱等系列产品。

最近公司又开发了具有自主知识产权的“华源纺®”系列产品针织纱。

公司一景2、喷气涡流纺介绍2.1纺纱原理喷气涡流纺是日本村田公司推出的一种新型纺纱技术。

其纺纱速度一般在300-450m/min,相当于普通环锭纺纱速度的20—30倍,相当于转杯纺的3-5倍。

涡流纺将经过并条的熟条直接喂入牵伸装置,借助压缩空气在涡流腔体内形成高速旋转涡流场,对经过牵伸的单纤维进行凝聚,一是径向凝聚,它使纤维不脱离纱线表面;二是轴向凝聚,使纱线获得一定强力,如图1所示。

图1 成纱示意图2.2涡流纺特点2.2.1喷气涡流纺纱具有以下显著特点:1)毛羽少。

喷气涡流纺纱是以毛羽为中心加捻,完全清除3mm以上的毛羽。

为此,使上浆中的上浆量减少了25%至50%。

为脱浆的节能做出了贡献;2)密度高。

利用空气的精梳效果,喷气涡流纺设备通过压缩空气吹走1-2mm以下的短纤维,只将必要的纤维纺入纱线中,提高纤维密度,增强纱线的强度和均匀度;3)双重结构。

利用空气的旋转使长纤维向纱线的中心集聚,短线维分散包覆在外层。

这种独特的生产方法不仅可以生产包芯纱,而且可以利用不同的纤维长度,收缩度等生产双重结构的纱,能纺出丰富多彩的特出纱;4)爽感性好。

喷气涡流纺近期开发新型纱线情况及相关技术措施

1 . 1 涡流纺开 发 色纺纱线

色纺 纱是 目前十 分流行 的一类 纱线 。它颠覆 了传统 的先纺 纱后染色 的工 艺 ,采用 先原料 染色 再纺纱 与织造 。这样在 后续加 工 中纱线与 织物均 不需经染 色加 工,既缩 短 了加 工工序 ,又减 少 了对环 境污 染 。

摘 要 :喷气涡流纺是 目前纺 纱系统 中一项新技术。国内不少涡流纺企业在开发涡流纺新型 纱线作 出积极努力 ,已

开发 出 5 类各具特 色的涡流纺新型 纱线 。文章就 已开发的 5 类新型纱线性 能特点 、用途及开发中相应 采取 的技术措施作

些分析研讨 。

关 键 词 : 纺 纱技 术 ;喷 气涡 流 纺 ; 新 型 纱 线

术优 势与产 品结构特 点,来 开发新 型纱线提 高产 品附加值 是众 多企业十 分关注 的课业在 开发涡 流纺新 型纱线 作 出积 极努力 , 已开 发 出 5类各 具特 色 的涡流 纺新 型纱线 。本 文就 已开发 的 5类新 型纱线 性能特 点、用途及 开发 中相 应采取 的技术措 施作些分 析研讨 。

2 0 1 4年 9月

d o i :1 0 . 3 9 6 9  ̄ . i s s n .1 6 7 4 - 2 3 4 6 . 2 0 1 4 . 0 3 . 0 0 1

浙江纺织服 装职业技术学院学报

第 3期第 1页

喷气 涡流纺近期开发新型纱线情况及相关技术措施

章友鹤 毕大 明 赵连 英

收稿 日期 :2 0 1 4— 0 6一 l O

第一作者简介 :章友鹤,男,浙江省新 型纺织品研发重点实验室,教授级高工 ( 浙江 杭州 3 1 0 0 0 8 )

智能化喷气涡流纺研发生产方案(一)

智能化喷气涡流纺研发生产方案一、实施背景随着科技的飞速发展,纺织行业正面临着由传统制造向智能制造的转型。

其中,喷气涡流纺作为新型纺纱技术,具有高效、节能、环保等优点,逐渐受到业界的关注。

然而,当前喷气涡流纺技术在实际应用中仍存在一些问题,如生产过程不稳定、产品质量难以控制等。

因此,开展智能化喷气涡流纺研发生产,对于提升我国纺织行业的竞争力具有重要意义。

二、工作原理智能化喷气涡流纺采用高压气流喷射、空气动力学和机械力学等技术,通过喷嘴将纤维束形成涡流,在高速旋转的涡流芯的带动下,将纤维束引导至涡流芯表面,从而形成紧密、均匀的纱线。

同时,智能化控制系统可实现对生产过程的实时监控和调整,确保产品质量稳定。

具体来说,智能化喷气涡流纺主要由以下几部分组成:1.喷嘴:用于产生高压气流,形成纤维束的涡流。

2.涡流芯:高速旋转的圆柱体,用于引导纤维束形成纱线。

3.收集轮:用于收集纱线,并可进行筒子或皮辊卷绕。

4.智能化控制系统:集成传感器、执行器及控制系统,实现对生产过程的实时监控和调整。

三、实施计划步骤1.技术调研与方案设计:收集国内外喷气涡流纺技术资料,进行技术调研和方案设计。

2.硬件选型与采购:根据方案设计,选择合适的硬件设备,如喷嘴、涡流芯、收集轮等。

3.软件开发与调试:开发智能化控制系统软件,实现生产过程的实时监控和调整。

4.设备安装与调试:将硬件设备安装到生产线上,进行设备调试和初步试验。

5.生产试验与优化:进行小批量生产试验,对生产过程进行优化调整,提高产品质量和稳定性。

6.批量生产与推广:经过生产试验和优化后,开始批量生产,并在行业内推广应用。

四、适用范围智能化喷气涡流纺适用于各种天然纤维、化学纤维的纺纱加工,可广泛应用于棉纺、毛纺、麻纺等领域。

同时,由于其高效、节能、环保等优点,智能化喷气涡流纺还可应用于高附加值产品的生产,如高档时装、家纺用品等。

五、创新要点1.引入智能化控制系统:通过集成传感器、执行器及控制系统,实现对生产过程的实时监控和调整,提高了产品质量和稳定性。

喷气涡流色纺纱产品生产开发技术探讨

喷气涡流纺纱是在喷气纺的基础上发展起来的一种新型纺纱方法,因其高速高产、优质的纱线品质而很快得到纺织行业的认可。

喷气涡流纺与色纺都属于发展较迅速的纺纱分支领域,而两者的碰撞交融又开辟了喷气涡流纺色纺纱的新板块。

01原料选配对于喷气涡流色纺纱的生产,原料选配至关重要。

一是喷气涡流纺纱机的超大牵伸装置和高速运行对原料要求较高。

包括:要求棉纤维的长度整齐度好,要求化学纤维可纺性强,要求喂入的棉条中纤维伸直平行度好无弯钩纤维。

二是色纺产品需要以有色纤维为原料,但由于总体上染色纤维的长度整齐度、强力、可纺性等均弱于本色纤维,因此在选用有色纤维时,一定要保证其可纺性。

02对色混色喷气涡流色纺纱的生产需要确保色彩风格符合客户的色彩和质量要求,这就需要打样对色,即对照既定样品,大生产前用少量原料先行试制出符合色彩风格、质量要求的产品小样,确定生产工艺。

对于均一结构类产品主要是对比色彩,非均结构类产品更要确保产品花式(色)风格符合既定要求。

不仅大生产前需通过打样对色确定工艺方案,生产过程中也需通过打样对色来检查修正,避免色彩风格波动变化,以保证其符合既定要求。

03前道工序(1)在开清棉工序,为了保证混色效果,通常投料前需对原料进行预混合。

(2)梳棉工序通常是多色纤维混梳,而不是异色异性纤维分别单独梳理成条。

(3)喷气涡流纺色纺并条工序相比常规并条有更多作用。

适度增加并条道数既有利于精准混色,也可以进一步消除棉条中的弯钩纤维;另外并条工序还要承担调色补色任务,若在生产过程中发现色彩变化,可通过变换一两根棉条的含色比例来修正熟条色比。

(4)在喷气涡流纺色纺中,各道工序设备对在制原料的光电检测,都要针对有色纤维作相应调换改造。

04喷气涡流纺工序的设备与环境(1)在超大牵伸且高速运转的生产状态下,加工可纺性不确定的有色纤维对牵伸元件是巨大挑战,应选配合适的胶辊胶圈并采取合理的表面处理方法。

(2)纺锭组件的维护保养需全方位进行。

喷气涡流纺纱产品开发实践

喷气涡流纺纱产品开发实践

喷气涡流纺纱产品开发的第一步是需求分析。

在这个阶段,我们需要了解市场需求和竞争态势,确定产品的定位和目标用户群体。

通过市场调研和用户需求调查,我们可以了解到目标用户的喜好、购买能力和竞争产品的特点,为产品开发提供方向。

接下来是技术研发。

喷气涡流纺纱产品的核心技术是涡流喷射和纺纱技术。

在技术研发过程中,我们需要建立实验室和测试设施,进行工艺参数的确定和设备优化。

同时,我们还需开展纺纱工艺的研究和技术改进,以提高产品的质量和生产效率。

产品设计是喷气涡流纺纱产品开发的重要环节。

在产品设计过程中,我们需要考虑产品的结构、功能和外观设计。

首先,我们需要设计合理的结构,使得产品能够正常运行和维护。

其次,我们还需确定产品的功能,以满足用户的需求。

最后,我们需要进行外观设计,使产品具有美观的外观和符合人体工学的设计。

在产品开发的过程中,需要进行验证和调试。

通过样机制造和实际生产的验证,我们可以检验产品的稳定性和可靠性。

同时,还可以根据不同用户的反馈和意见,进行产品的调整和改进。

市场推广是喷气涡流纺纱产品开发的最后一步。

在市场推广阶段,我们需要建立销售渠道和推广计划,进行产品宣传和推广活动。

同时,还需要提供良好的售后服务,以增强用户对产品的信心和忠诚度。

综上所述,喷气涡流纺纱产品开发是一个复杂而庞大的工作,需要从需求分析、技术研发、产品设计、验证和调试以及市场推广等多个方面进

行。

只有经过科学的实践和持续的努力,才能开发出具有竞争力和市场价值的喷气涡流纺纱产品。

喷气涡流纺成纱工艺对竹浆纤维色纺纱性能的影响

introduced

to

analyze the influence of process parameters of air

jet

spinning

on

properties of bamboo pulp fiber colored spun yarn.Research results showed that the

2.2

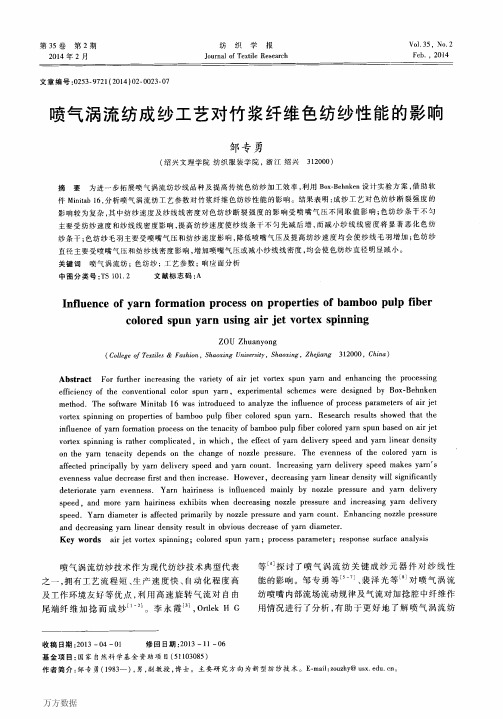

工艺参数对成纱断裂强度的影响

由表7可知,纺纱速度与1/纱线线密度断裂强度有显著影响,喷嘴气压与纺纱速度、喷嘴气 压与1/纱线线密度存在交互影响,而纺纱速度与l/ 纱线线密度不存在交互作用。表8表明响应面方程 的平方复相关系数达0.929 7,说明该响应面方程拟 合程度较高。图1示出成纱工艺对喷气涡流竹浆纤 维色纺纱断裂强度(E)影响的等高线图。由图可 知,纱线线密度或纺纱速度一定时,喷气涡流色纺纱 线断裂强度随喷嘴气压的增加总体呈现上升趋势。 主要因为喷嘴气压增大,对自由尾端纤维的作用力 增强所致;当纱线线密度一定,且喷嘴气压较低时, 增加纺纱速度将导致喷气涡流色纺纱线断裂强度大 幅度降低,而喷嘴气压较高时,纱线断裂强度随纺纱 速度的增加下降幅度变缓,主要原因是喷嘴气压的 提高有助于弥补纺纱速度增加带来的加捻作用时间 缩短;当纺纱速度一定,在较低喷嘴气压情况下,随 着1/纱线线密度的增加(即纱线变细)色纺纱断裂 强度较大幅度降低,然而喷嘴气压较高时,减小纱线 线密度并未降低色纺纱断裂强度,主要原因是加

evenness

S

value decrease first and then increase.However,decreasing yarn linear density will significantly hairiness is

云竹纤维喷气涡流纺色纺纱的开发实践

t h e k e y t e c h n o l o g y p r o b l e m s i n t h e d e v e l o p m e n t o f j e t V o r t e x c o l o r e d s p u n y m a p o i n t e d o u t , w ic h h p r o v i d s e he t t e c h n o l o g y s u p p o r t f o r h t e d e v e l o p m e n t o f j e t V o r t e x c o l o r e d s p u n y a r n .

1 8. 7前景 的新 型纺纱之一心 ] 。 目 前喷气涡流纺主要在再生纤维素及其混纺纱开发方

面具 有优 势 , 且 以 白坯 纱为 主 , 还 未有 利 用喷气 涡 流纺 开 发色纺 纱 的文献 研究 。 色纺 纱 是将 两种 或两 种 以上 的不 同色泽 的原 料按

D e v e l o p me n t a n d p r a c t i c e o f j e t Vo r t e x c o l o r e d s p u n y a r n c o mp o s e d o f s o R b a mb o o i f b e r

喷气纺纱和涡流纺纱的产品特点及其发展

喷气纺纱和涡流纺纱的产品特点及其发展于修业(中国纺织大学)1 引言喷气纺和涡流纺的原理起源讴早,但作为新型纺纱方法还是七十年代以后分别由日本村田公司(Murata)和波兰罗兹公司(Lods)研制成功的。

日本村田公司1980年推出MJS-801喷气纺纱机,以后分别在历届国际纺织机械展览会上展出。

波兰罗兹公司1975年在米兰国际纺织机械展览会上展出过PF一1型涡流纺纱机。

这两种新型纺纱有它们的共同点:即都是利用气流旋转形成涡流场对纱条进行加捻。

加捻机构都很简单,投有高速回转机件,适应高速生产,纺纱速度一般在l50~200米/分,但它们又有截然不相同的成纱机理;喷气纺属于非自由端纺纱,纱的结构是假捻一退捻一包缠纱,而涡流纺则是自由端纺纱。

由于两种纺纱适纺的范围和产品有局限性,对它的成纱结构及特点人们的认识还不充分,使之研制和发展受到了不同程度的影响。

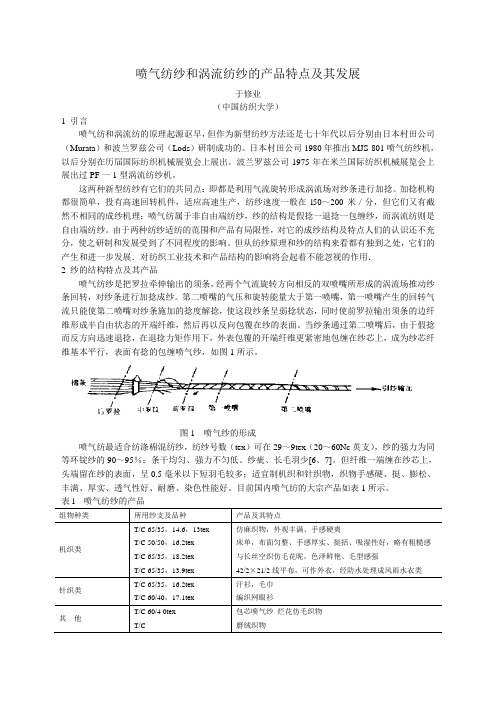

但从纺纱原理和纱的结构来看都有独到之处,它们的产生和进一步发展.对纺织工业技术和产品结构的影响将会起着不能忽视的作用.2 纱的结构特点及其产品喷气纺纱是把罗拉牵伸输出的须条,经两个气流旋转方向相反的双喷嘴所形成的涡流场推动纱条回转,对纱条进行加捻成纱。

第二喷嘴的气压和旋转能量大于第一喷嘴,第一喷嘴产生的回转气流只能使第二喷嘴对纱条施加的捻度解捻,使这段纱条呈弱捻状态,同时使前罗拉输出须条的边纤维形成半自由状态的开端纤维,然后再以反向包覆在纱的表面。

当纱条通过第二喷嘴后,由于假捻而反方向迅速退捻,在退捻力矩作用下,外表包覆的开端纤维更紧密地包缠在纱芯上,成为纱芯纤维基本平行,表面有捻的包缠喷气纱,如图1所示。

图1 喷气纱的形成喷气纺最适合纺涤棉混纺纱,纺纱号数(tex)可在29~9tex(20~60Nc英支),纱的强力为同等环锭纱的90~95%;条干均匀、强力不匀低、纱疵、长毛羽少[6、7]。

但纤维一端缠在纱芯上,头端留在纱的表面,呈0.5毫米以下短羽毛较多;适宜制机织和针织物,织物手感硬、挺、膨松、丰满、厚实、透气性好、耐磨、染色性能好。

涡流纺纱线生产过程

涡流纺纱线生产过程英文回答:The production process of vortex spinning yarn involves several steps. Firstly, the raw materials, such as cottonor synthetic fibers, are prepared. These materials are carefully selected and processed to ensure their quality.Next, the prepared fibers are fed into the vortex spinning machine. This machine creates a high-speed vortex airflow, which causes the fibers to be stretched and twisted. The spinning machine also adds a small amount of moisture to the fibers, which helps in the spinning process.As the fibers are spun, they form a continuous yarn. This yarn is then wound onto bobbins or cones for further processing.After the spinning process, the yarn goes through a series of finishing processes. These processes includewashing, drying, and winding. The yarn may also undergo additional treatments, such as dyeing or coating, to enhance its appearance or performance.Finally, the finished yarn is packaged and prepared for distribution. It can be used in various industries, such as textile manufacturing, knitting, or weaving.中文回答:涡流纺纱线的生产过程包括几个步骤。

喷气涡流纺缝纫线的开发与性能测试

喷气涡流纺缝纫线的开发与性能测试赵娜;赵学玉;丁莉燕;邢明杰;田邵旭【摘要】采用喷气涡流纱作为原料,开发了一种新型缝纫线,并对其性能进行测试与分析.测试结果表明,喷气涡流纺缝纫线单线强力好,符合国家标准GB/T 6836-2007优等品要求;喷气涡流纺缝纫线纱疵少,降低了缝纫过程中的断针率和纱线断头率;喷气涡流纺缝纫线毛羽指数低,减小了毛羽对缝纫产生的危害;喷气涡流纺缝纫线断裂伸长率较大,降低了缝纫线的断头率.实验结果显示,喷气涡流纺缝纫线符合缝纫线的内在质量要求,属于质量较优的缝纫线品种.【期刊名称】《成都纺织高等专科学校学报》【年(卷),期】2017(034)004【总页数】5页(P97-101)【关键词】喷气涡流纱;缝纫线;产品开发;性能测试【作者】赵娜;赵学玉;丁莉燕;邢明杰;田邵旭【作者单位】青岛大学纺织服装学院,山东青岛266071;青岛大学纺织服装学院,山东青岛266071;青岛大学纺织服装学院,山东青岛266071;青岛大学纺织服装学院,山东青岛266071;高密市元信纺织有限公司,山东潍坊260500【正文语种】中文【中图分类】TS104随着纺织科技的进步,人们对服装的舒适性能以及高档化的追求不断地提高,作为必不可少的、重要的服装辅料之一的缝纫线也随之发展起来。

在服装辅助料中,缝纫线的消耗量比较大,它的质量对制成品的生产制作、外观效果以及复用性能有直接的影响关系。

目前为止,缝纫线的生产方式有三种环锭纺、赛络纺、喷气纺,其中最常用的是环锭纺。

但是目前尚未采用喷气涡流纺纺纱工艺来生产缝纫线,因此,本课题采用喷气涡流纱作为单纱原料来生产一种新型的缝纫线品种。

实验以40S的单纱与缝纫线为例。

实验的缝纫线所选用的原料是缝纫线专用的涤纶纤维。

之所以选用此种纤维,是因为该纤维具有高强低伸的特点。

对于对强力要求较高的缝纫线而言,选用此纤维有利于提高缝纫线的强力,达到最佳的强力效果。

纱线的原料规格如表1所示。

喷气涡流纺纱产品设计与开发

喷气涡流纺纱的产品设计与开发院系名称:国际教育学院班级:市场营销108班学号:201006324829学生姓名:梅洋题目:喷气涡流纺纱的产品设计与开发喷气涡流纺纱产品设计与开发引言喷气涡流纺(MVS)是日本村田公司在喷气纺纱机(MJS)的基础上成功研制的一种更新的纺纱机。

一、纺纱原理喷气涡流纺(MVS)既不同于环锭纺,也不同于转杯纺,它是由棉条喂入并经过四罗拉(或者五罗拉)牵伸机构牵伸后达到需要的纱线支数的平行纤维束,在负压的作用下被吸入喷嘴中。

纤维束的前端在导引针的周围,受正在形成纱的尾端的拉引而导入引纱管中;而纤维束的后端受到高速涡流轴向分力的作用,部分纤维在引纱管入口处呈伞状倒状,倒状的纤维便露在喷孔喷出的回旋气流中。

随气流的回转捻到纱尾上,形成实捻状的短纤维纱输出,纤维束沿着锭子包缠的角度和回转角度都是可以控制的。

二、纺纱的特性及特点喷气涡流纺(MVS) 无高速回转机件(如环锭纺中的锭子,钢丝圈等)采用旋转涡流加捻成纱,比机械式加捻效率高,高速回转的涡流只作用在纤维上,与前罗拉引出的纤维的功能一起形成对纤维的加捻作用,高速涡流除了完成加捻任务外,并不影响纱线支数的高低,因此可实现高速纺纱,最高纺速实际可达380m/min,每锭的产量相当于环锭纺单锭产量的22倍左右。

由于纤维受到具有声速的喷气涡流及卷取罗拉作用而形成真捻,因此这种特殊的加捻作用是其它纺纱机械不能取代的,纱线高的回旋速度下的成纱结构比环锭纱线的结构更为紧密和稳定。

三、生产工艺特点和技术措施1.1 试验用原料及品种原棉:原棉等级:2级;主体长度:29.4mm;短绒率:12.2%;细度(马克隆值):4.02;成熟度:1.53。

品种:JK18tex1.2 工艺流程清梳联合机→并条机→条卷机→精梳机→并条机→并条机→喷气涡流纺纱机→成件。

1.3 设备及测试仪器设备:清梳联合机:德国特吕斯特纺织机械有限公司DK903并条机:陕西宝成纺织机械有限公司FA311条卷机:瑞士立达纺织机械有限公司E3/2精梳机:瑞士立达纺织机械有限公司E6/2喷气涡流纺纱机:日本村田纺织机械有限公司MVS810 72锭/台仪器:条干仪:瑞士乌斯特公司Uster- 4型电子捻度仪:山东莱州电子仪器有限公司Y331(LN)强力仪:山东莱州电子仪器有限公司YG061F毛羽仪:日本Toray DT2012.1 纺纱工艺要点涡流纺纱的机理是纤维条经牵伸后形成纤维束,纤维束在喷管中稳定的涡流控制下加捻及末端扩张,再经空心锭子的捻搓作用后旋转,完成外部包缠纤维和纱芯纤维的加捻作用,成纱具有独特的内外结构特征。

喷气涡流纺工艺及其产品开发

喷气涡流纺工艺及其产品开发

耿静;戴泽桦;许谨;田茂;郁崇文

【期刊名称】《现代纺织技术》

【年(卷),期】2010(018)005

【摘要】研究喷气涡流纺中喷嘴气压、喷嘴入口与前罗拉钳口间距离对涤/棉

70/30混纺纱、粘胶纱和竹浆纱纱线性能的影响,并对喷气涡流纱与环锭纱的成纱纱线性能进行了对比.研究表明:喷嘴气压与纤维刚度有较大关系,纤维刚度大,则喷嘴气压应高,以保证加捻的效率和成纱强力,一般应为0.40~0.55MPa;前罗拉钳口与喷嘴入口的距离与所加工的纤维长度有关,纤维长度大,则该距离应大,一般在13~16mm;喷气涡流纱的条干均匀度较喷气纱和环锭纱要差一些,但毛羽较之有显著减少.

【总页数】4页(P10-12,17)

【作者】耿静;戴泽桦;许谨;田茂;郁崇文

【作者单位】东华大学纺织学院,上海,201620;东华大学纺织学院,上海,201620;东华大学纺织学院,上海,201620;东华大学纺织学院,上海,201620;东华大学纺织学院,上海,201620

【正文语种】中文

【中图分类】TS104.7

【相关文献】

1.优可丝®BV纤维在喷气涡流纺高支高速高效的生产工艺探索 [J], 王晓东;代伟;周春生

2.喷气涡流纺纱线热黏合增强工艺优化与机制 [J], 陈玉香;虞美雅;董正梅;缪璐璐;林燕燕;邹专勇

3.喷气涡流纺梳理工艺优化实践 [J], 张永钢;陈玉峰

4.喷气涡流纺技术的发展及其产品开发--喷气涡流纺过程控制关键技术的进展 [J], 本刊编辑部;陈佳

5.2017年喷气涡流纺技术创新与产品开发专题研讨会闭幕 [J], 本刊通讯员

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

莱竹纤维 , 并实现 了产业化生产 。 目前生 产出的

莱竹纤维在物理机械性 能和服用性能上大大优于粘胶

一 … ~ ~ 一 … ~

2 1年第2 02 期

上海 毛麻科 技

3 1 1开清棉、 .. 梳棉工 艺

1 6

的新型纺纱 技术 。它运用 空气动力 学原理 ,让 高速 旋转 的涡流对纤维须条产生径 向分离力 、 向吸力和 轴

莱竹 纤维 的整齐度 较好 ,但 纤维 间纠缠 比较厉

区牵伸倍数 , 工艺上要适 当放大隔距 、 降低出条速 度 ,

以减少纤维损伤 , 高熟条质量 , 提 末并 出条 重控 制在

3/。 g m

牵 引

图 1 喷 气 涡 流 纺 示 意 图 源自313 气涡流纺工艺 ..喷

喷气 涡流纺纱是将通过三道并条的纤维条直接供

搞 娶 :介绍 了莱竹 纤维 的产 生背 景 、纤维特性 以及喷气涡流纺纺纱 的原理 ,探索 了莱竹纤维 喷气 涡流纺

纱线的性能 ,通过 电镜照片及 U T R S E 条干测试可 以看 出,喷气涡流纺纱线具有 明显 的包缠结构 ,利

用 喷 气 涡 流 纺 开 发 的莱 竹 纤 维 纱 线 条 干 好 ,并 可 有 效 减 少 纱 线 毛 羽 ;与传 统针 织物 相 比 ,采 用 莱 竹

适 的潮流 , 近年来在服装 面料 、 非织造 布、 床上 用品、 卫生用 品等方面得到了充分的利用 。 但是粘胶纤维物 理机械性 能较差 , 纤维落水变形大 的特 点, 导致织物 极易脆 断, 加工时 , 湿 尺寸 的稳定性不好 。 且生产 而 工艺对环境污 染较 大 。 在此背景下 , 上海里奥 纤维企 业发展有限公司开发了以竹浆 为原料 的L o e l y c l 纤维

l 5

上 海 毛 麻 科 技

2 1年第 2 02 期

L o el ycl 竹纤维 喷气 涡流纺纱线 的开发

兰 红 艳 , 方 磊 , 张 延 辉

( . 海市毛麻 纺织科学技 术研 究所,上海 2 0 8 1上 0 0 2)

(. 2 上海市纺织科学研究院, 上海

20 8 ) 0 02

湿 模量 /( N/ t x c de ) 残硫量 /( / 00 ) mg 1 g

≥ 1 4 2 0 2 0

1 1 2 0

1 O

一

2 喷气涡流 纺 的纺纱 原理

新 纺 技 及 织 材 的 , 程 , 要 事 型纱 耋 术纺新料三 工师 主从 墓 研 究

。

喷 涡 纺(s 利 高 旋 气 进 纺 气 流 M) 用 速 转 流 行 纱 v是

切 向加捻 力, 从而使须条 中纤维伸直并在加捻的过程

中形成 自由端 , 获得真 捻成纱 , 其纺纱示意 图如 图 1

所 示 ( 6。 2 l —

害 ,并不 像一般 的天丝 、粘胶 纤维那样具有较 好 的

分 离 度 。 因此 ,采 取 了 “ 松 少 打 、 开松 为主 ” 多

的工 艺原则 ,打 手速度均偏低 掌握 。梳棉 工序 以进

竹粘胶 纤维

17 _ 22 . 11 .

粘胶

17 . 22 2. .~ 6 10 15 .~ .

莫代 尔

17 _ 34 36 .~ . 19 2 1 .~ .

棉 纤维

17 . 2O.. .^ 4 2 26 30 .~ .

涤纶

17 . 4O 52 .~ _ 40 52 .- .

— —

权 的功能性纤维——莱竹纤维的工艺优化及开发应用 提供依据和参考。

1 Loe 1 y c 1 竹浆 纤维 的性 能

莱竹 纤维生产工艺采用无毒的N 一甲基 吗啉 一N

~

氧化物 ( M 0 作为溶剂 , NM ) 生产过程无任何化学反

应, 无废水废气排放 , 品不含任何对人体有害的化 产

文采用 日本村 田公司的N . 6 型喷气涡流纺纺纱机 , o8 1 探 索了莱竹纤维 的纺纱性能, 为加快我国 自主知识产

为纺织 品消费中的新趋势 。 竹浆粘胶纤维具有 良好的 吸湿性和透气 性, 品悬垂性好 , 制 穿着舒适凉爽 , 尤 其是其独特 的天然抗 菌功能 , 顺应人们追求健康 、 舒

竹浆纤维 , 生产 过程对 环境无污染 , 自然环 境条件 在

表 1 莱 竹 纤 维 与 其 他 纤 维 的性 能 对 比

性能 指标

线 密 度 /tx de 干 断 裂 强 度 / c /tx ( N de 湿 断 裂 强 度 /( N de ) c /tx

莱 竹纤维

17 . 33 38 .~ . 28 32 .~ -

可完全降解 。 莱竹纤维的生产具有可持续发展的特点,

是新一代 的再生纤维素纤维, 的出现符合我 国纺织 它

行 业 倡 导 的加 强 非棉 天 然 纤 维 开 发 利 用 的发 展 [。 1 本 ]

导着纺织 品的发展潮 流 , 同时 , 随着人们对 穿着舒适

健康 的不断追求, 外在质感和 内在保健功能的结合成

一

步 分梳 纤维 为主 ,采取 多梳 、少落 、轻 定量的工

艺 配置 。

312 ..并条工序

并条工序采用三道并合 , 主要是进一步改善纤维 的伸 直度 、 平行度和 分离度 。 道并条选取 “ 头 总牵 伸 倍数 小于 并合数 、 后区牵伸偏大掌握 ” 的工艺配置, 二 并、 三并选取部牵伸倍数大于并合数且配 以较小的后

纤维喷气 涡流纺纱线针织物柔软舒适 ,具有较好的抗起球耐摩擦性能 。结果表 明,利用喷气涡流纺

纺 纱 技 术 开 发 莱 竹 纤 维 针 织 产 品具 有 良好 的 市 场 前 景及 环 境 效 益 。

关 键 词 :混 纺纱 ;针 织物 ;涡流 纺纱 ;性能 ;纺纱 ;织造

0 前 言

崇 尚 自然 是人们追 求的永恒主题 ,绿色产 品主