A390过共晶硅铝合金变质

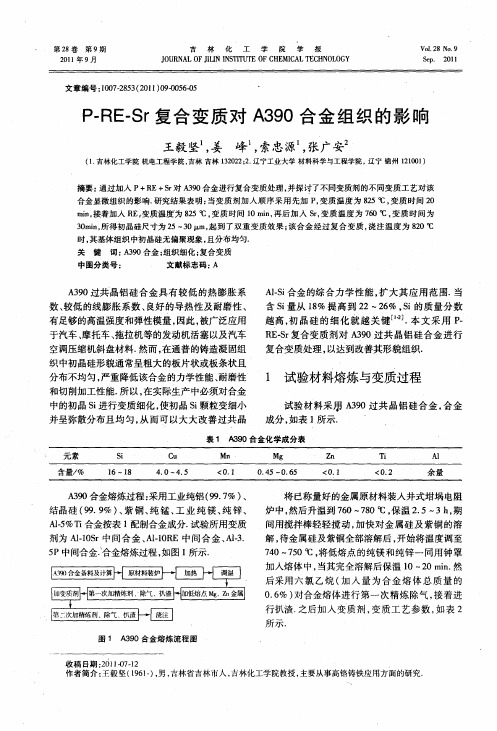

P-RE-Sr复合变质对A390合金组织的影响

R E再加 s 变质, r 对初 晶硅来说 其形貌都呈多角 状和近似球状 , 无尖锐的棱角 , 且分布较为均匀 , 个 别部位有偏聚现象, 其尺寸大小为 2 3 m; 5~ O 对 于共晶硅来说 , 先加 P后加 R E再加 s 变质的效 r

果 明显要 好 于 先 加 s 后加 P再 加 R r E变 质 的 效

摘要: 通过加入 P+ E+s 对 A 9 金进 行复合变质处理 , R r 3o合 并探讨了不同变质剂 的不 同变 质工艺对 该 合金显微组织 的影 响. 研究结果表 明: 当变质 剂加入 顺序 采用 先加 P, 质温度 为 85q 变质 时 间 2 变 2 C, 0 a , rn 接着加入 R 变质温度为 85℃ , i E, 2 变质时 间 1 i, 0r n 再后加 入 s , a r变质 温度 为 70℃ , 6 变质 时间 为 3 ri, 0 n 所得初 晶硅尺寸为 2 3 , 到 了双 重变质 效果 ; a 5— O 起 该合金 经过复 合变质 , 注温度 为 80o 浇 2 C 时, 其基体组织 中初 晶硅无偏聚现象 , 且分布均匀. 关 键 词 : 30合金 ; A9 组织细化 ; 复合变质

合金组织中初晶硅形貌大多为粗大板块状( 矩形状)

或长板条杆状, 且其尺寸粗大. 共晶硅( 仪 A + 6 ( )1 ( ) S) i形貌大多为针状分布于基体 中. 从图 2 b 中 () 可看出, s 单一变质之后, 由 r 初晶硅 形貌由原来 铸态组织的粗大板块状或长板条杆状转变为粗大

文章编号 :0 72 5 (0 1 0 - 5 -5 10 -83 2 1 )90 60 0

PR — r — E S 复合 变 质对 A 9 3 O合 金 组 织 的影 响

王毅 坚 姜 峰 索忠源 张广安 , , ,

变质处理对A390过共晶铝硅合金组织及性能的影响

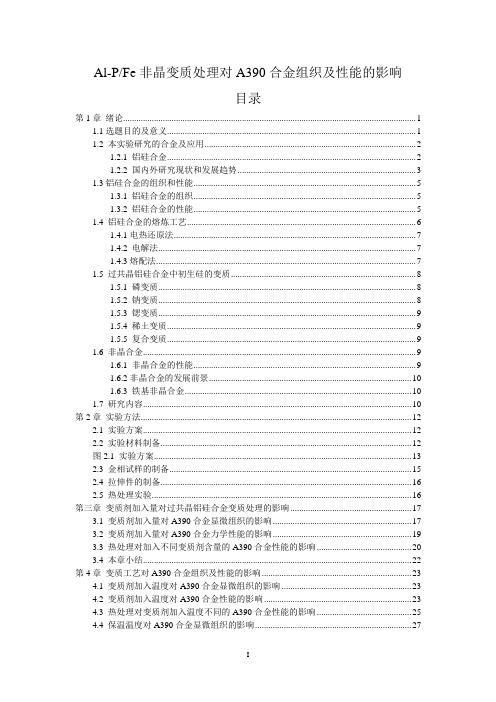

Al-P/Fe非晶变质处理对A390合金组织及性能的影响目录第1章绪论 (1)1.1选题目的及意义 (1)1.2 本实验研究的合金及应用 (2)1.2.1 铝硅合金 (2)1.2.2 国内外研究现状和发展趋势 (3)1.3铝硅合金的组织和性能 (5)1.3.1 铝硅合金的组织 (5)1.3.2 铝硅合金的性能 (5)1.4 铝硅合金的熔炼工艺 (6)1.4.1电热还原法 (7)1.4.2 电解法 (7)1.4.3熔配法 (7)1.5 过共晶铝硅合金中初生硅的变质 (8)1.5.1 磷变质 (8)1.5.2 钠变质 (8)1.5.3 锶变质 (9)1.5.4 稀土变质 (9)1.5.5 复合变质 (9)1.6 非晶合金 (9)1.6.1 非晶合金的性能 (9)1.6.2非晶合金的发展前景 (10)1.6.3 铁基非晶合金 (10)1.7 研究内容 (10)第2章实验方法 (12)2.1 实验方案 (12)2.2 实验材料制备 (12)图2.1 实验方案 (13)2.3 金相试样的制备 (15)2.4 拉伸件的制备 (16)2.5 热处理实验 (16)第三章变质剂加入量对过共晶铝硅合金变质处理的影响 (17)3.1 变质剂加入量对A390合金显微组织的影响 (17)3.2 变质剂加入量对A390合金力学性能的影响 (19)3.3 热处理对加入不同变质剂含量的A390合金性能的影响 (20)3.4 本章小结 (22)第4章变质工艺对A390合金组织及性能的影响 (23)4.1 变质剂加入温度对A390合金显微组织的影响 (23)4.2 变质剂加入温度对A390合金性能的影响 (23)4.3 热处理对变质剂加入温度不同的A390合金性能的影响 (25)4.4 保温温度对A390合金显微组织的影响 (27)4.5 本章小结 (29)第五章结论 (30)第1章绪论1.1选题目的及意义铝占地壳元素总量的8.13%,是蕴藏量最丰富的金属元素之一。

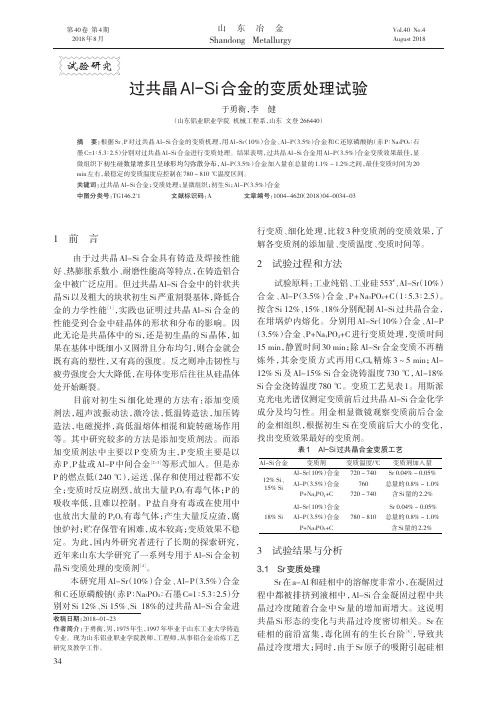

过共晶Al-Si合金的变质处理试验

关键词:过共晶 Al-Si 合金;变质处理;显微组织;初生 Si;Al-P(3.5%)合金

中图分类号:TG146.2+1

文献标识码:A

文章编号:1004-4620(2018)04-0034-03

1前言

由于过共晶 Al-Si 合金具有铸造及焊接性能 好、热膨胀系数小、耐磨性能高等特点,在铸造铝合 金中被广泛应用。但过共晶 Al-Si 合金中的针状共 晶 Si 以及粗大的块状初生 Si 严重割裂基体,降低合 金的力学性能[1],实践也证明过共晶 Al-Si 合金的 性能受到合金中硅晶体的形状和分布的影响。因 此无论是共晶体中的 Si,还是初生晶的 Si 晶体,如 果在基体中既细小又圆滑且分布均匀,则合金就会 既有高的塑性,又有高的强度。反之则冲击韧性与 疲劳强度会大大降低,在母体变形后往往从硅晶体 处开始断裂。

本研究用 Al-Sr(10%)合金、Al-P(3.5%)合金 和 C 还原磷酸钠(赤 P∶Na3PO∶4 石墨 C=1∶5.3∶2.5)分 别对 Si 12%、Si 15%、Si 18%的过共晶 Al-Si 合金进

收稿日期:2018-01-23 作者简介:于勇衡,男,1975 年生,1997 年毕业于山东工业大学铸造 专业。现为山东铝业职业学院教师,工程师,从事铝合金冶炼工艺 研究及教学工作。

墨 C=1∶5.3∶2.5)分别对过共晶 Al-Si 合金进行变质处理。结果表明,过共晶 Al-Si 合金用 Al-P(3.5%)合金变质效果最佳,显

微组织下初生硅数量增多且呈球形均匀弥散分布,Al-P(3.5%)合金加入量在总量的 1.1%~1.2%之间,最佳变质时间为 20

min 左右,最稳定的变质温度应控制在 780~810 ℃温度区间。

������������������

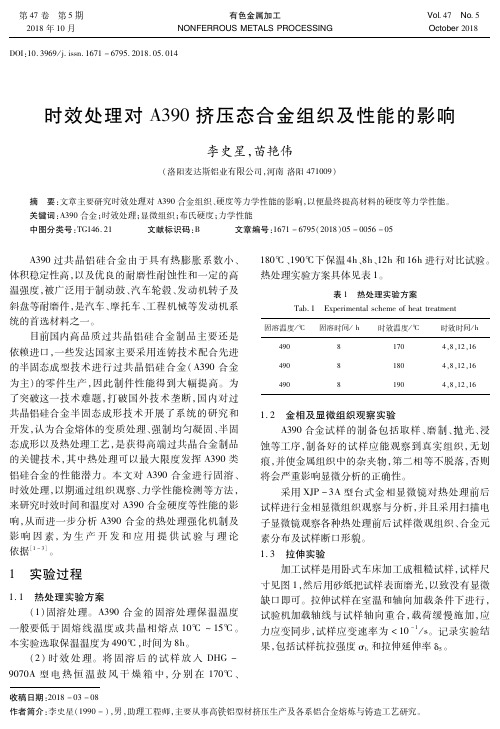

时效处理对A390挤压态合金组织及性能的影响

1.43 1.43 1.49 1.47 1.52 1.42 1.45 1.48 1.37 1.42 1.44 1.57

1.45 1.41 1.41 1.52 1.49 1.45 1.50 1.48 1.48 1.39 1.50 1.60

平均值 /d/mm 1.963 1.437 1.407 1.453 1.497 1.503 1.450 1.473 1.487 1.440 1.393 1.453 1.567

摘 要:文章主要研究时效处理对 A390合金组织、硬度等力学性能的影响,以便最终提高材料的硬度等力学性能。 关键词:A390合金;时效处理;显微组织;布氏硬度;力学性能 中图分类号:TG146.21 文献标识码:B 文章编号:1671-6795(2018)05-0056-05

A390过 共 晶 铝 硅 合 金 由 于 具 有 热 膨 胀 系 数 小、 体积稳定性高,以及优良的耐磨性耐蚀性和一定的高 温强度,被广泛用于制动鼓、汽车轮毂、发动机转子及 斜盘等耐磨件,是汽车、摩托车、工程机械等发动机系 统的首选材料之一。

1 实验过程

1.1 热处理实验方案 (1)固溶 处 理。 A390合 金 的 固 溶 处 理 保 温 温 度

一般要低于固熔线温度或共晶相熔点 10℃ ~15℃。 本实验选取保温温度为 490℃,时间为 8h。

(2)时 效 处 理。将 固 溶 后 的 试 样 放 入 DHG - 9070A型 电 热 恒 温 鼓 风 干 燥 箱 中,分 别 在 170℃、

采用 XJP-3A型台式金相显微镜对热处理前后 试样进行金相显微组织观察与分析,并且采用扫描电 子显微镜观察各种热处理前后试样微观组织、合金元 素分布及试样断口形貌。 1.3 拉伸实验

加工试样是用卧式车床加工成粗糙试样,试样尺 寸见图 1,然后用砂纸把试样表面磨光,以致没有显微 缺口即可。拉伸试样在室温和轴向加载条件下进行, 试验机加载 轴 线 与 试 样 轴 向 重 合,载 荷 缓 慢 施 加,应 力应变同步,试样应变速率为 <10-1/s。记录实验结 果,包括试样抗拉强度 σb和拉伸延伸率 δ5。

过共晶铝硅合金变质处理的研究进展

上半月出版Casting・Forging・Welding’金属铸锻焊技术作为变质剂,具有许多优点,如:加入量少,磷回收率高,工艺简便,变质效果稳定,无污染等等;其缺点是:制备该中间合金工艺复杂,成本较高,推广应用受到限制吣¨1。

近年来,国内研究人员用熔铸法制备了A1.P.Cu中间合金,并用其对A1.20%Si合金和A390合金进行变质处理;本文作者利用A1.P.Cu中间合金对Al一20%Si合金进行变质处理,如图1所示,(a)图为变质前的显微组织,其初晶硅呈粗大的块状,共晶硅为细长的针状,而(b)图为变质后的显微组织。

初晶硅转变成了小块状。

可以看出。

熔铸法制备的A1.P.Cu中间合金变质效果良好.今后应加强这方面的研究和应用。

图1铸态过共晶铝硅合金显微组织Fig.1MicrostructureofascastinghypereutecticAl-Sialloy关于磷细化初晶硅的机理,看法基本上一致【协-3]:磷与铝在高温下能形成化合物(AlP),它与硅同属于金刚石型立方晶格,而且晶格常数(Si为5.24x10。

10m、A1P为5.45x1040m)和原子间距差距很小,其熔点又在1000℃以上。

在过共晶型铝硅合金结晶过程中,AlP化合物在初晶硅形核过程中成为非均质形核的核心,因此细化了初晶硅。

对初晶硅产生细化变质作用的元素还有RE、S、As、Be等。

其中As、Be对初晶硅的变质效果很弱。

还有较大的毒性,因而基本没有应用价值。

我国稀土资源丰富,人们对稀土变质处理进行了大量的研究。

但多数研究是针对共晶合金和亚共晶合金,单独用稀土来变质过共晶铝硅合金的报道较少.原因是稀土对初晶硅细化效果弱于磷:但稀土能够同时变质初晶硅和共晶硅,是一种良好的双重变质剂。

生产巾常常将RE、S与磷复合作为双重变质剂使用。

2共晶硅变质处理对于过共晶铝硅合金中共晶硅的细化变质,早在1920年,研究人员发现钠对共晶硅有变质作用,但由于钠具有挥发、烧损特性,其变质效果会逐渐消失。

A390过共晶硅铝合金变质

作者签名:丕盔盈墅

日期:丑年』月卫日

学位论文版权使用授权书

本人了解中南大学有关保留、使用学位论文的规定,即:学校 有权保留学位论文并根据国家或湖南省有关部门规定送交学位论文, 允许学位论文被查阅和借阅;学校可以公布学位论文的全部或部分内 容,可以采用复印、缩印或其它手段保存学位论文。同时授权中国科 学技术信息研究所将本学位论文收录到《中国学位论文全文数据库》, 并通过网络向社会公众提供信息服务。

in 1 65。C for 1 0 hours.Under this heat treatment process,the main

strengthening

phases are

0’,0”一(A12Cu)and B(M92Si).

wear resistance ability of A390 alloy Was improved and

(1)P、P+La、

P+La+Sr及三联变质(P+La+S什A1.Ti.B)变质处理均可改

善A390合金的铸态组织,其中,经三联变质处理后,初晶硅变得均匀细小,长 针状的共晶硅变成短杆状或点蠕状,相对未变质合金,抗拉强度提高了33.5%。 (2)经过三联变质处理的A390合金的最优热处理工艺为500。C/4h固溶,水

虑到发动机的运行平稳及耐用,因此对活塞材料提出以下主要要求:(1)具有高

的机械强度,尤其是应具有较高的高温强度;(2)具有小的热膨胀系数,以便使 活塞和气缸间在各种工况下都能有合适的间隙,并减少机器运行的噪音;(3)吸 热性要差,导热性要好,即具有良好的耐热性;(4)密度小,以减少活塞的质量 及往复运动的惯性力;(5)具有良好的减摩性能与耐磨,耐蚀性能,以减少摩擦 损失并延长使用寿命;(6)容易加工,成本低¨屹。。所以活塞材料的物理机械性 能是影响活塞质量的主要因素。 早期活塞材料主要是灰铸铁。铸铁活塞有较高的抗拉强度和耐磨性,热膨胀 系数小,且价格便宜,但密度大、导热性差。过去一段时间里,一些转速不高的 柴油机上,主要考虑耐磨性和强度,并兼顾工艺性和价格,一般采用合金铸铁做

压铸条件下过共晶铝硅合金P变质的必要性

( 编辑: 袁振国)

Heat Transfer Characteristics of Mould for Composites during Liquid solid Extruding Qi Lehua1 Zhou Jiming1Wang Zhenjun1 Yang Fang1 Zhang Yuebing2( 1, Northeastern Polytechnical Univer sity, Xi! an, China; 2, Harbin Institute of Technology ,Harbin, Chi na) 2005,25( 11) 673~ 676 Abstract The mould temperature field during liquid solid extrusion was researched by theoretical analysis combining with experimental testing. The curves of mould axial and radial temperature - time were obtained. The change of mould temperatures and its effects on the formation process were analyzed. The simulated results was well in agreement with experimental ones, showing the effectiveness of the model and providing a theoretical basis for optimizing mould design and practical application of composites in liquid solid extruding cast ing. Key Words: Mould Temperature Field, Liquid solid Extrusion Casting, FEM

变质剂变质处理过共晶铝硅合金研究概况

第8卷第1期 浙江工贸职业技术学院学报 V ol.8 No.1 2008年3月 JOURNAL OF ZHEJIANG INDUSTRY&TRADE VOCATIONAL COLLEGE Mar.2008变质剂变质处理过共晶铝硅合金研究概况李勇,高光亮,牛丽媛,林继兴,刘兰云(浙江工贸职业技术学院, 浙江 温州 325003)摘要:综述了变质剂变质处理对过共晶Al-Si合金组织与性能改善方面的研究概况。

指出复合变质仍将是低硅过共晶铝硅合金性能改善的有效手段及发展趋势。

关键词:过共晶铝硅合金;变质;晶粒细化中图分类号:TB331 文献标识码:A 文章编号:1672-0105(2008)01-0043-04Survey in Research on Hypereutectic Al-Si Alloy through Modification Treatment by modifierLi yong,Gao guangliang,Niu liyuan,Lin jixing,Liu lanyun(Zhejiang Industry & Trade V ocational College,Wenzhou Zhejiang 325003)Abstract: In this paper, modification treatment by modifier to improving microstructures and properties of hypereutectic Al-Si alloy are summarized. From the emerged studies, complex modification could serve as an effective pathway to improving properties of low-silica hypereutectic Al-Si alloy, which would be prevail in future.Key words:Kypereutectic Al-Si alloy; Modification; Refinement1 前言过共晶铝硅合金具有密度小、比强度高、热膨胀系数小、热稳定性好、耐磨耐蚀及高温性能好等特点,是发动机及压缩机活塞、汽缸体、斜盘等零件的理想材料;而且随着合金中硅含量的提升,合金的热膨胀系数更小,合金的耐磨性、耐蚀性、热稳定性及高温强度等性能更加优异[1~2]。

变质处理对过共晶铝硅合金组织和性能的影响

变质处理对过共晶铝硅合金组织和性能的影响林家平,徐建秋,肖于德,王伟,裴斐,乔翔(中南大学材料科学与工程学院,长沙410083)摘 要:通过在铸造过程中对熔体进行二元和三元变质处理,制备了硅质量分数为18%的A390过共晶铝硅合金;通过金相分析、扫描电镜观察、拉伸性能测试、耐磨性能测试等手段研究了变质处理对A390过共晶铝硅合金组织和性能的影响。

结果表明:A390合金经过变质处理后,初晶硅棱角得到钝化,尺寸小于30μm,共晶硅出现球化,晶粒尺寸减小;变质后合金力学性能明显提高,其中经三元变质处理后其室温抗拉强度与伸长率较未变质处理的分别提高了31%与150%;耐磨性能也有一定程度的改善,三元变质处理后的磨损机理以微观切削为主。

关键词:铝硅合金;变质处理;显微组织;力学性能;耐磨性能中图分类号:T G143 文献标志码:A 文章编号:100023738(2010)0320031204Influence of Modif ication on Microstructure and MechanicalProperties of H ypereutectic Al2Si AlloyL IN Jia2ping,XU Jian2qiu,XIAO Yu2de,WANG Wei,PEI Fei,QIAO Xiang (School of Materials Science and Engineering,Central South University,Changsha410083,China)Abstract:The A390hypereutectic Al2Si alloy with18wt%Si content was prepared through the melt modified by binary and ternary modifiers during the casting process.The influence of modification on microstructure and mechanical properties of A390hypereutectic Al2Si alloy was investigated by optical microscopy analysis,scanning electron microscopy observation,wear resistance test and tensile strength test.The results show that after the modification of A390alloy,the corner angle of the primary Si was inactivated,and its size was below30μm. Eutectic Si was spheroidized,and the grain was refined.Mechanical properties of the modified alloy were improved apparently.After ternary modification,compared to non2modification,the elongation and tensile strength of A390 alloy at room temperature had been increased by150%and31%,respectively.Wear resistance of the A390alloy was also improved.The wear resistance in ternary modification was mainly microscopic cutting.K ey w ords:Al2Si alloy;modification;microstructure;mechanical property;wear resistance0 引 言A390过共晶铝硅合金具有密度低、强度高、耐磨、耐腐蚀及热膨胀系数低等优点,是一种理想的新型汽车、摩托车等发动机活塞用材料。

过共晶铝硅合金变质用铝磷合金技术应用

过共晶铝硅合金变质用铝磷合金技术应用引言:铝硅合金是一种具有良好性能的铝基合金材料,其广泛应用于航空、航天、汽车和电子等领域。

然而,铝硅合金的应用受到其低熔点和高温蠕变等问题的限制。

为了改善铝硅合金的性能,可以通过变质处理来提高其力学性能和高温稳定性。

铝磷合金作为一种理想的变质剂,具有优异的性能,被广泛应用于过共晶铝硅合金的变质处理中。

1. 铝硅合金的特点和应用领域铝硅合金是以铝为基础,添加适量的硅元素制成的合金材料。

其具有密度低、强度高、导热性能好、耐磨性好等优点,广泛应用于航空、航天、汽车和电子等领域。

然而,铝硅合金的低熔点和高温蠕变等问题制约了其在高温环境下的应用。

2. 铝硅合金的变质处理变质处理是通过合金中的某种元素或化合物来改变其晶体结构和性能的处理方法。

对于铝硅合金来说,变质处理可以提高其力学性能和高温稳定性,使其在高温环境下具有更好的应用性能。

3. 铝磷合金的性能和应用铝磷合金是一种以铝为基础,添加适量的磷元素制成的合金材料。

其具有高熔点、高强度和良好的热稳定性等优点,被广泛应用于铝合金的变质处理中。

铝磷合金可以通过溶解、混合和重熔等工艺与铝硅合金进行反应,生成弥散分布的磷化物相,从而改善铝硅合金的晶体结构和性能。

4. 铝磷合金的应用于过共晶铝硅合金的变质处理过共晶铝硅合金是指铝硅合金中硅的含量超过共晶组织的比例。

在过共晶铝硅合金中,硅元素往往以枝晶的形式存在,导致合金的力学性能和高温稳定性较差。

通过铝磷合金的应用,可以在过共晶铝硅合金中形成弥散分布的磷化物相,从而改善合金的晶体结构和性能。

磷化物相的存在可以细化合金的晶粒,提高其力学性能和高温稳定性。

此外,磷化物相还可以阻碍硅元素的扩散,减缓合金的高温蠕变速率,提高合金的使用寿命。

5. 铝磷合金技术应用的研究进展近年来,针对铝硅合金的变质处理,铝磷合金技术应用的研究取得了一系列重要进展。

研究人员通过调整铝磷合金的成分和处理工艺,成功地实现了对过共晶铝硅合金的微观结构和性能的改善。

过共晶铝硅合金硅相复合变质的研究进展

ResearchProgressofComplexModificationonSiPhasein HypereutecticAlSiAlloys

ZHUYunmao1,2,3 WANGKui1,2,3 JIANGHaiyan1,2,3 WANGQudong1,2,3 DINGWenjiang1,2,3 (1.SchoolofMaterialsScienceandEngineering,ShanghaiJiaoTongUniversity,Shanghai200240,China;

2.NationalEngineeringResearchCenterofLightAlloyNetFormingandKeyStateLaboratoryofMetal MatrixComposites,Shanghai200240,China;3.ShanghaiInnovationInstituteforMaterials, Shanghai200240,China)

基金项目:国家自然科学基金(No.51804197) 作者简介:朱运茂,男,研究方向为过共晶铝硅合金的硅相变质,Email:zhuymforever@sjtu.edu.cn 通信作者:王奎,Email:fateratory@sjtu.edu.cn,电话:02154742715

过共晶铝硅合金复合变质的研究进展

科技资讯 SC I EN C E &TE C HN O LO G Y I NF O R MA T IO N 工 业 技 术过共晶铝硅合金的热膨胀系数更小、密度更小,也更耐磨和耐蚀的特性更适合目前内燃机向高功率、高速度发展的趋势,也更节省燃料,降低污染,正成为传统共晶铝硅活塞的更新换代材料。

但是过共晶铝硅合金中初晶硅呈粗大板片状、五星瓣状,而共晶硅呈粗针状,严重降低了材料的力学性能和切削性能。

如何改善初晶硅及共晶硅的形貌成为国内外过共晶铝硅合金应用研究的重点[1~4]。

目前控制硅相形态主要有物理法、化学法。

常用的物理法主要为机械搅拌、电磁搅拌[5,6]等半固态成形来控制硅相的技术,虽然硅相的组织形态得到极大的改善,但是由于其设备昂贵,工艺复杂,效率低下,并不适合工业上的量产化,仅停留在实验室的阶段。

而化学法多为化学变质细化法,传统的单一变质法,如P盐或为含P的中间合金变质初晶硅,或Na盐或Sr盐变质共晶硅,虽工艺简单,但变质细化效果仅限于单一初晶硅相或者共晶硅相,无法兼顾两者的形态。

目前国内外广泛对过共晶铝硅合金进行复合变质的研究,并取得了一定的效果。

本文综述了目前复合变质的一些主要种类及其变质机制的进展情况。

1 P-Sr复合变质Sr是现在常用的铝硅合金变质元素,是一种长效变质剂,它的变质效果像Na一样能使共晶硅由板片状转变为纤维状,同时又不存在Na变质的易衰退、吸收率低、易腐蚀工具和设备等缺点,且Sr的回收率可高达90%,所以国内已广泛采用Sr变质取代Na变质铝硅合金中的共晶硅。

P常作为过共晶铝硅合金的变质剂。

未经变质的高硅铝合金中,初晶硅一般呈树枝状,其分枝呈强烈的晶体学特征,且具有一定的方向性。

磷在合金液中容易与铝反应生产熔点较高的、细小的AlP化合物。

AlP的熔点在1000℃以上,其与Si均为立方晶格,且晶格常数相近,依据共格对应原则,AlP可作为Si结晶时的异质核心,同时增加了熔液中硅原子集团的浓度起伏,并与Si结合成联键AlP-Si,促使原来熔液中硅晶胚和原子集团快速生长至晶核尺寸,而成为晶核,故使熔液中硅核心数大大增加,因此可以细化初晶硅[7]。

过共晶铝硅合金细化变质剂的研究

0. 8

0. 9

0. 8

1. 0

1. 0

1. 2

0. 9

2. 4 分析讨论

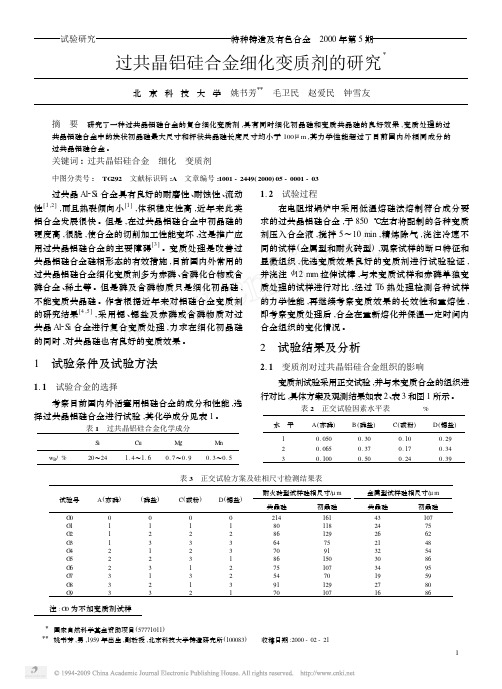

锶盐和磷盐在铝硅合金液中能够发生反应 ,分解出 对铝硅合金产生细化变质作用的元素 ———锶 、钠 、磷 。 从而对铝硅合金组织产生良好的细化变质效果 。锶与 钠在铝硅合金结晶过程中吸附在结晶体平面前沿 ,抑制 硅相生长 ,促使硅晶体分枝改变生长方向 ,最后长成短 杆状或分枝复杂的纤维状形态 。锶的原子序数大 ,在铝

C(碳粉)

D ( 锶盐)

耐火砖型试样硅相尺寸/μm

共晶硅

初晶硅

0

0

214

161

1

1

80

118

2

2

86

129

3

3

64

75

2

3

70

91

3

1

86

150

1

2

75

107

3

2

54

70

1

3

91

129

2

1

70

107

金属型试样硅相尺寸/μm

共晶硅

初晶硅

43

107

24

75

26

62

21

48

32

54

30

86

34Байду номын сангаас

95

19

59

求的过共晶铝硅合金 ,于 850 ℃左右将配制的各种变质 剂压入合金液 ,搅拌 5~10 min ,精炼除气 ,浇注冷速不 同的试样 (金属型和耐火砖型) ,观察试样的断口特征和 显微组织 ,优选变质效果良好的变质剂进行试验验证 , 并浇注 <12 mm 拉伸试棒 ,与未变质试样和赤磷单独变 质处理的试样进行对比 ,经过 T6 热处理检测各种试样 的力学性能 ,再继续考察变质效果的长效性和重熔性 , 即考察变质处理后 ,合金在重新熔化并保温一定时间内 合金组织的变化情况 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

倾向,减轻合金比重,提高耐磨性、高温强度、刚度和疲劳强度,并且减少疏松, 提高气密性。按合金中Si含量的多少,该系合金可分为三类:亚共晶(Si,8.10%), 共晶合金(Si,11.13%)和过共晶合金(Si,14.26%)铝硅合金。 共晶和亚共晶型铝硅合金具有较好的力学性能、铸造性能和切削性能,是

中南大学硕士学位论文

第一章文献综述

合金及其A1.Si系列合金进行了广泛的研究,以期以低成本获取具有轻质高强多

功能的A1.si合金,代替铁基材料制备发动机活塞的理想材料,应用前景十分广

阔‘引。

亚共晶和共晶A1.Si合金克服了A1.Cu系合金热膨胀系数大、密度大的缺点,

虑到发动机的运行平稳及耐用,因此对活塞材料提出以下主要要求:(1)具有高

的机械强度,尤其是应具有较高的高温强度;(2)具有小的热膨胀系数,以便使 活塞和气缸间在各种工况下都能有合适的间隙,并减少机器运行的噪音;(3)吸 热性要差,导热性要好,即具有良好的耐热性;(4)密度小,以减少活塞的质量 及往复运动的惯性力;(5)具有良好的减摩性能与耐磨,耐蚀性能,以减少摩擦 损失并延长使用寿命;(6)容易加工,成本低¨屹。。所以活塞材料的物理机械性 能是影响活塞质量的主要因素。 早期活塞材料主要是灰铸铁。铸铁活塞有较高的抗拉强度和耐磨性,热膨胀 系数小,且价格便宜,但密度大、导热性差。过去一段时间里,一些转速不高的 柴油机上,主要考虑耐磨性和强度,并兼顾工艺性和价格,一般采用合金铸铁做

strengthening

phases are

0’,0”一(A12Cu)and B(M92Si).

wear resistance ability of A390 alloy Was improved and

(3)The

treated

ability. triple

influence

of modification

on

microstructures,mechanical

properties

and

wear

properties of A390 alloy were

investigated

by

impact toughness test,hardness

measurement,coefficient of thermal expansion test,wear resistance test,OM,XRD,

SEM,TEM

and EDS.The results

ABSTRACT

AB STRACT

The A390 hypereutectic AI?Si

alloy samples were

was prepared

by

ingot

metallurgy method where complex modification Was utilized during the process.The

are

as following:

and

(1)Phosphorus

modification,phosphorus

complex

lanthanum

modification。

triple united

phosphorus,lanthanum and strontium

united

complex modification,the size of primary

silicon of A390

alloy

and

its distribution

became uniformly.The

at

long needle like eutectic

silicon

disappeared.The strength

room

temperature has been increased by 33.5%.

for 4 hours,quenching in water and then aged

(2)The

modification

and

complex modification Can improve

triple

the microstructure of A390 alloy.After

treated by declined

is almost

本文由guochao_ya建议您优先选择TXT,或下载源文件到本机查看。

中南大学 硕士学位论文 A390过共晶铝硅合金变质及热处理组织、性能研究 姓名:林家平 申请学位级别:硕士 专业:材料学 指导教师:肖于德 20090619

(1)P、P+La、

P+La+Sr及三联变质(P+La+S什A1.Ti.B)变质处理均可改

善A390合金的铸态组织,其中,经三联变质处理后,初晶硅变得均匀细小,长 针状的共晶硅变成短杆状或点蠕状,相对未变质合金,抗拉强度提高了33.5%。 (2)经过三联变质处理的A390合金的最优热处理工艺为500。C/4h固溶,水

含量得到高硅过共晶铝硅合金,合金的高温力学性能、耐磨性、尺寸稳定性和抗

咬合性能均有大幅度的提高。因此,加强过共晶铝硅合金的研制对于提高活塞的

使用性能、满足不断提高的发动机性能的要求具有十分重要的学术和现实意义

[4-8】

1.2国内外研究现状及发展趋势

A1.Si系合金中Si是主要合金化元素,Si的熔点为1414℃,密度2.349/cm3, 比铝轻,A1.Si合金在577℃发生共晶反应,生成含硅量为12.6%的A1.Si共晶体。

The

thermal

heat

expansion rate of A390 alloy decreased by

modification and

heat

treatment.The

united complex modified

淬后165℃/12h时效。

(3)铸造A390合金经细化、变质处理及热处理后,热膨胀系数减小,耐磨 性得到改善,磨损率与摩擦系数都较未处理的合金要小。经过热处理后的三联变 质处理A390合金具有优良的耐磨性能。

关键词:A390合金,变质处理,热处理工艺,耐磨性

Scientific Dissertation of Master Degree,CSU

已经广泛应用于汽车和摩托车活塞的生产上。然而,该两类合金在实际应用中存 在的致命问题是活塞尺寸稳定性差、抗咬合负载能力差,高温时产生体积的不可 逆膨胀从而导致“咬缸”现象的发生,使得发动机无法正常工作。由于上述在使 用性能上不可避免的缺陷,亚共晶和共晶铝硅合金作为活塞材料的应用已经越来

越不能满足现代发动机高速轻量化的要求。在共晶铝硅合金的基础上,提高Si

活塞材料。铸钢与铸铁相比,钢的机械强度高、耐磨性好,但加工费事、密度大、

成本高,对缸套的磨损大,因此,很少全部用钢做活塞,而是在一些强化程度高 的柴油机上,用耐热钢(如40CrMo)做活塞的顶部或头部,而用铝合金做活塞裙 部,构成所谓钢顶铝裙的组合式活塞。 铝合金的比重轻,比强度高,易成型,腐蚀性好等特点。在承受同样载荷条 件下采用铝合金制件,可以减轻结构的重量。因此,铝合金作为典型的轻质金属 材料已广泛应用于国外汽车工业中。实际上就是利用铝合金的高比强以铝代钢。 但目前基本上还仅限于一些不动部件如车体汽缸散热器部件等。对一些关键运动 部件主要还是采用传统的铸铁钢以及烧结钢等铁合金,这主要是因为运动部件往 往工作在高温高压高速运动滑动条件下,对材料的性能要求除了相当的强度之 外,还需要有良好的耐热耐磨性及尺寸稳定性。而以Si为主加元素,辅助添加 Cu、Mg等元素的A1.Si合金结合Al基体轻质导电导热性好以及Si粒子热膨胀 系数小、硬度高、耐磨的特点,有望满足上述要求。因此人们长期以来对A1.Si

中南人学硕上学位论文

摘要

摘要

采用铸锭冶金方法制备了添加AI一5Ti.2B、A1.10Sr、A1.10La和Cu.13P细化、 变质处理的A390过共晶铝硅合金,通过力学性能测试、硬度测试、热膨胀系数 测试、耐磨性分析、金相分析、XRD分析、SEM、TEM和EDS等方法研究了 细化、变质处理对A390合金组织及性能变化的影响,并对其热处理制度进行了 初步探讨。研究结果表明:

optimum heat treatment process for triple united complex modified

A390 alloy is solid solution in 500"C

in 1 65。C for 1 0 hours.Under this heat treatment process,the main

作者签名:』燃导师

期:璋上月旦日

中南大学硕士学位论文

第一章文献综述

第一章文献综述

1.1引言

随着我国经济建设的飞速发展,资源和能源的高消耗问题成为人们日益关注 的热点。与此相对应,开发、应用低能耗的技术和产品也成为当今世界的发展趋 势。人们生活水平的提高和制造业的发展,对结构件及零部件材料提出了越来越 高的要求。以汽车空调压缩机的主要配件之一活塞为例,活塞是内燃机传递能量 和介质的重要部件,它与活塞环、活塞销等零件组成活塞组,与气缸盖等共同组 成燃烧室,承受燃气作用力并通过活塞销和连杆把动力传给曲轴,以完成内燃发 动机的工作过程。由于活塞处于一个高速、高压和高温的恶劣工作环境,又要考

A390 alloy has excellent wear resistance

KEY

WORDS:A390alloy,modification,heat treatment,wear resistance