矿用液压支架的设计

矿用液压支架设计

3

采煤机技术发展的一个突破是采用了多电机电牵引技术,大大简化了机械传动系统。采煤 机的模块化设计使机器的维护和监测更加简便,可靠性更高。现代先进采煤机的主要特点是: ①多电机交流变频调速或直流调速电牵引,牵引速度不断提高,最大牵引速度已达到 29m/min; ⑦大功率、高电压、大截深.采煤机装机功率超过 1200kw,现行 l100V 工作电压已不适应大功 率采煤机的要求,美国目前常用电压为 2300V,部分工作面开始运用 4160V 电压;英国、澳大利 亚使用 3300V 电压;法国使用 5000v 电压;波兰使用 6000v 电压。采煤机截深达到 1—1.2m; ③积木式结构,各单元之间没有机械动力传动,简单可靠;④其中更先进的设备,可实现滚筒 自动导向,其实质是煤岩界面探测技术,它能自动识别煤岩界面.并据此自动调节滚筒截割高 度;⑤煤尘控制和故障诊断系统。

综合机械化采煤是煤矿开采技术现代化的重要标志。80 年代末以来,世界主要产煤国家高 产高效综采技术迅速发展,特别是美国、澳大利亚、德国、英国和南非发展最快。综采工作面 高产高效纪录不断刷新,综采装备新技术层出不穷。 均年产 145.4 万 t 洗精煤,平均工效 274t/(工*d),工作面搬家(包括设备安装)时间平均 684 人工/面。工作面平均长度 240 m,最大长度 335m。 1994 年平均班产进一步提高,其中,前 10 个工作面年平均班产达到 5998t 洗精煤,相当于年产 400 万 t 以上的水平。沙莫罗克公司 (SHAMR0CK)的被克佛克矿在 123 个小班中产煤 166 万 t, 相当于月产 83 万 t;塞普路斯阿马克斯 煤炭公司卡姆博兰德矿 1995 年 6 月达到月产洗精煤 57.3 万 t 的纪录,阿科煤炭公司的西皮庇 矿 1994 年 11 月创造了日产 4.5 万 t 的世界纪录,当月产量 50 余万 t。 美国 1994 年共有 80 个长 壁工作面,其中有 70 个工作面是电液控制的工作面,占 87.5%,使用两柱掩护式支架 73 套, 四柱支撑掩护式支架 7 套, 两柱掩护式支架占 91. 25%, 支架工作阻力大部分在 7000—8000 kN, 最大的两柱掩护式支架工作阻力达到 9800kN。普遍装备大功率电牵引重型采煤机组和大功率、 大运量、高可靠性刮板输送机。 澳大利亚近 10 年来综采发展很快,综采工作面数量从 1980 年的 3 个增加到 1994 年的 25 个, 井工效率达到 17. 71t/工。 科迪尔克斯矿和巴波尼矿的综采工作面年产量已超过 300 万 t。 为使综采产量持续增长,近几年来澳大利亚采取了一系列措施,包括改革劳动制度,采用各种 新设备、新技术,综采工作面优选世界各国最先进的重型高效装备,实现一井一面,集中化生 产。 英国和德国是世界上综采技术装备最先进的国家,由于受其自然煤层赋存条件的限制,其 高产高效工作面的纪录不如美国和澳大利亚,但世界著名的采煤机械公司主要集中在德国和英 国。近年来,由于国际采矿业市场的不景气和激烈竞争,导致各公司的相互兼并,形成几个大 跨国公司。为占领市场,各公司不断开发新技术、新产品。 世界主要产煤国家技术经济指标见表 l—l。 高产高效综采技术的核心是工作面综采设备, 近 10 年来, 工作面三大配套设备——采煤机、 刮板输送机和液压支架,在设计方法和结构上都有了重大发展,主要是提高设备生产能力和可 靠性,改进操作性能。

MT∕T 556-1996 液压支架设计规范

中华人民共和国煤炭行业标准MT/T 5 5 6— 1 996 液压支架设计规范1主题内容与适用范围本标准规定了液压支架设计中应遵守的总则,确定主要参数的依据,应具备的安全性和适应性以及对计算的要求。

本标准适用于矿用液压支架(以下简称支架)的设计,不适用于支撑式支架。

2引用标准GB 3452, 1液压气动用()形橡胶密封圈尺寸系列及公差GB 3452.3液压气动用0形橡胶密封圈沟槽尺寸和设计计算准则GH/T 13306 标牌MT/T 94液压支架立柱、千斤顶内径及活塞杆外径系列MT 97液压支架千斤顶技术条件MT 98矿用液压支架胶管总成及中间接头组件型式试验规范MT/T 154.5液压支架产品型号编制和管理方法MT/T 169液压支架型式及参数MT 312液压支架通用技术条件MT 313液压支架立柱技术条件MT 419矿用液压支架用阀MT 554缓倾斜煤层回采工作面顶板分类3总则3.1型号编制支架型号编制应符合MT/T 154. 5的规定。

3.2主要参数支架的主要参数应符合MT/T 169的规定。

3’3图样标2图样必须填明阶段标记。

3,4重心位置总图样上应标明最小高度时的重心位置.3- 5设计的技术文件设计技术文件必需有设计说明书、产品使用维护说明书。

3.6总图样技术特征表中的内容总图样技术特征表中必须标明下列内容:架型、高度、使用高度、中心距、宽度,额定工作阻力、初撑力、支护强度、对底板比压、通风断面(最大高度和最小高度的)、控制原理、操作位置、重量、泵站的流量和压丿J、立柱特征(型式、缸径、活塞杆径、额定工作阻力、初撑力)、千斤顶特征(型式、缸径、活塞杆径、额中华人民共和国煤炭工业部1 996-08-1 4批准1997-02-01实施MT/T 556 — 1 996定推力、额定拉丿j、初推力、初拉力)、整架运输尺寸、适用条件(采高■煤层倾角)、配套采煤机名称、配套运输机名称“3-7产品标牌在支架的明显处设置标牌,标牌应符合GB/T 13306的规定°4主要参数4-1高度4.1.1大采高支架的最大高度应等「最大使用高度加200-400 mm,最小高度应等于或小于最小使用高度减50()〜900 mm o4-1-2中厚煤层支架的最大高度应等于最大使用高度加200〜300 mm,最小高度应等于或小于最小使用高度减3()。

毕业设计(论文)-支撑掩护式液压支架设计(全套图纸)

第1章绪论1.1 液压支架的作用和分类1.1.1 液压支架的用途液压支架是综采设备的重要组成部分。

它能可靠而有效地支撑和控制工作面的顶板,隔离采空区,防止矸石进入回采工作面和推进输送机。

它与采煤机配套使用,实现采煤综合机械化,解决机械化采煤工作中顶板管理落后于采煤工作的矛盾,进一步改善和提高采煤和运输设备的效能,减轻煤矿工人的劳动强度,最大限度保障煤矿工人的生命安全。

液压支架作为煤矿综采机械化采煤设备(液压支架、可弯曲输送机和采煤机)的重要组成设备之一;在生产过程中,液压支架的性能的好坏将直接影响煤矿生产的质量,特别是生产过程中对人员的安全保障问题是极为重要的。

因此,性能优良的液压支架是技术上先进、经济上合理、安全上可靠,是实现采煤综合机械化和自动化不可缺少的主要设备。

1.1.2 液压支架的分类液压支架的种类很多,分类的依据和方法各不相同。

⑴按支架与围岩的相互作用关系分类按照液压支架与围岩的相互作用关系,目前使用的液压支架可分为三类,即支撑式、掩护式和支撑掩护式三大类。

①支撑式液压支架是一个在底座上放置几根立柱支撑顶梁,通过顶梁支撑顶板的简单结构基础上发展起来的,它是世界上发展最早的液压支架。

典型的支撑式液压支架,其顶梁较长,立柱较多,靠支撑作用维护一定的工作空间,而顶板岩石则在顶梁后部切断垮落。

架厚的挡矸帘只起着碎矸石从采空区涌入工作面的作用。

这种类型的支架具有较大的支撑能力和良好的切顶性能,因此适用于顶板坚硬完整,基本顶周期压力明显或强烈,底板较坚硬的煤层。

但由于立柱的垂直布置,所以支架承受水平力的能力差,在水平力的作用下,支架容易失去稳定性。

②掩护式液压支架掩护式液压支架是利用立柱、顶梁与掩护梁支护顶板和防止岩石落入工作面。

这类支架的顶梁较短,多数支架的立柱只有一排,一般仅有1~2根,多呈倾斜布置,与掩护梁连接或直接连接在顶梁上。

立柱通过顶梁支撑顶板。

掩护梁与冒落得岩石相接触,阻止矸石涌入工作面并承受采空区矸石的载荷。

煤矿液压支架结构设计与受力分析

煤矿液压支架结构设计与受力分析1 液压支架的工作原理液压支架的主要工作原理就是迎合液压板块和顶板之间的协调作用,在抵抗阻力的情况下实现负载效果,结合数据信息进行分析。

采用高压支架的设计来给液压支架提供更多的动力,通过动力装置来完成支架结构的构建,并结合液压支架的数据信息进行处理,在支架工作面的状态调整下进行对应的数据分析,不断改变工作面的设计,采用高压液态动力的方式来给液压支架提供更多的动力。

另外,应不断完善整体机械设备的构造,在某些顶板结构中不能实现良好的支架防护,此时应当重视支架防护,防止顶板的下沉,并且结合有效的设计方式进行工作空间的控制,在顶板设计中维持良好的底部结构,对矿井结构数据进行调节,减少工作面和地质条件之间的差距,从整体上促进地质条件的稳定。

2 煤矿液压支架的结构如果煤矿液压支架按其组成部分,即其结构为其概念的话,那么我们可以这样说:煤矿液压支架是一种以液压为动力,由液压缸和液压阀等液压元件和其他金属构件组成的一种支护设备。

如果按照概念意义来说,液压支架是由以下几个部分组成。

(1)承载构件:顶梁、掩护梁等。

顶梁与顶板直接接触,承受顶板上作业面岩石的压力;掩护梁,阻挡冒落的岩石进入工作面,并承受其压力,从而承受顶板水平推力的部件;底座与底板接触,传递并承受顶板压力。

(2)控制、操纵元件:操纵阀、隔离阀等各种油缸的控制阀。

操纵阀是用来操纵支架各種动作的阀,是液压支架的指挥元件。

(3)执行元件:各种千斤顶和立柱。

立柱是支撑在顶梁和底座之间或者间接承受顶板负载的油缸,是液压支架主要的动力习性元件,它的结构强度和形式决定了支架的支撑力大小和支撑范围。

(4)辅助装置:除了以上三种构件,剩下的都是辅助装置。

包括推移装置、护帮装置、防倒装置、喷雾照明等等。

3 煤矿液压支架的结构设计在对煤矿液压支架进行调节的同时,要控制煤矿液压支架的结构来互相协调,通过液压控制的范围,结合液压缸和其他元件之间进行控制,实现金属结构设备运作的协调统一。

矿用液压支架的设计(有cad图)

摘要本论文主要阐述了一般掩护式液压支架的设计过程。

设计内容包括:选架型、总体设计、主要零部件的设计、主要零部件的校核和液压系统的设计。

由于该煤层厚度适中,选用掩护式液压支架。

煤层厚度介于m5.2之~8.3间,煤层厚度变化较大,选用调高范围大且抗水平推力强且带护帮装置的掩护式支架。

支架采用正四连杆机构,以改善支架受力状况。

顶梁、掩护梁、底座均做成箱体结构;立柱采用双伸缩作用液压缸,以增加工作行程来满足支架调高范围的需要。

推移千斤顶采用框架结构,以减少推溜力和增大移架力。

为了提高移架速度,确保对顶板的及时支护,采用锥阀液压系统。

关键词:液压支架液压四连杆机构采煤支架选型推溜移架AbstractThe article mainly elaborated the general shield type hydraulic pressure support design process. The design content includes: Chooses, the system design, the main spare part design, the main spare part examination and the hydraulic system design.Because this coal bed thickness is moderate, selects the shield type hydraulic pressure support. Coal bed thickness is situated between between the 2.5~3.8 rice, coal bed thickness change bigger, selects adjusts the high scope big also the anti- horizontal thrust is strong also the belt protects helps the equipment the shield type support. The support uses the four link motion gear, improves the support stress condition. The top-beam, caving shield, the foundation makes the packed in a box body structure; The column uses the double expansion and contraction function hydraulic cylinder, increases the power stroke to satisfy the support to adjust the high scope the need. Passes the hoisting jack to use the portal frame construction, reduces pushes slides the strength and increases moves a strength. In order to enhance moves a speed, guarantees is prompt to the roof support, uses the mushroom valve hydraulic system.Key word:The hydraulic pressure support , hydraulic pressure , four-link mechanism , mining coal, support shaping push forwards the conveyer, advancing the powered support.目录1 概述 (1)1.1 液压支架的组成和分类 (1)1.1.1液压支架的组成 (1)1.1.2液压支架的分类 (2)1.2液压支架的工作原理 (2)1.3 液压支架的支护方式 (5)1.4支架选型的基本参数 (6)1.4.1 对液压支架的基本要求 (6)2 液压支架的总体设计........................................... 72.1 液压支架的选型......................................... 72.2 液压支架参数的确定..................................... 92.2.1 支护强度和工作阻力................................ 92.2.2 初撑力............................................ 92.2.3 移架力与推溜力................................... 102.2.4 支架调高范围..................................... 102.2.5 中心距和宽度的确定............................... 112.2.6 底座宽度......................................... 112.3 采煤机、液压支架和输送机的配套........................ 122.3.1 采煤机、液压支架和输送机的配套................... 122.3.2 其他附属设备的配套............................... 122.4 四连杆机构设计........................................ 132.4.1 四连杆机构的作用................................ 132.4.2 用优选设计法设计四连杆机构....................... 142.5 顶梁长度的确定........................................ 192.6立柱及柱窝位置的确定................................... 202.7平衡千斤顶位置的确定................................... 242.7.1 平衡千斤顶安装位置的确定原则..................... 242.7.2 平衡千斤顶在顶梁上位置的确定..................... 252.8其它千斤顶技术参数的确定............................... 272.8.1 推移千斤顶技术参数............................... 272.8.2 侧推千斤顶技术参数............................... 272.8.3 前梁千斤顶技术参数............................... 272.8.4 护帮板千斤顶的技术参数........................... 283 液压支架受力分析和计算...................................... 293.1 受力分析计算.......................................... 293.2 支护强度计算.......................................... 303.3 底座比压的计算........................................ 304 液压支架的主要部件的设计.................................... 324.1 前梁.................................................. 324.2 主顶梁................................................ 324.3 掩护梁................................................ 334.4 前、后连杆............................................ 344.5 底座.................................................. 354.6 立柱.................................................. 364.7 千斤顶................................................ 374.7.1 推移千斤顶....................................... 375 主要零、部件的强度校核...................................... 395.1校核的基本要求..................................... 395.2前梁强度校核........................................... 405.2.1 前梁受力情况..................................... 405.2.2 前梁强度计算..................................... 415.3 主顶梁强度校核........................................ 435.3.1 主顶梁受力情况................................... 435.3.2 主顶梁强度计算................................... 445.4 掩护梁强度校核........................................ 465.4.1 掩护梁受力情况................................... 465.4.2 掩护梁强度计算................................... 465.5 底座强度校核......................................... 485.5.1 底座受力情况..................................... 485.5.2 底座强度校核..................................... 495.6 立柱强度的校核........................................ 505.6.1 立柱稳定性校核................................... 506 液压系统.................................................... 536.1 液压支架的液压系统的简介.............................. 536.1.1 液压支架传动系统的基本要求....................... 536.1.2 液压支架的液压传动特点........................... 53致谢........................................................ 55参考文献...................................................... 561 概述1.1 液压支架的组成和分类1.1.1液压支架的组成液压支架是综采工作面支护设备,它的主要作用是支护采场顶板,维护安全作业空间,推移工作面采运设备。

液压支架总体及底座设计

前言综合机械化采煤是煤矿技术进步的标志,是煤矿增加产量、提高劳动效率、增加经济效益的重要手段。

实践证明大力发展综合机械化采煤,研制和使用液压支架是十分关键的。

至今,我国煤矿中使有的支架类型很多,按照支架采煤工作面安装位置来划分有端头支架和中间液压支架。

端头液压支架简称端头支架,专门安装在每个采煤工作面的两端。

中间液压支架是安装在除工作面端头以外的采煤工作面上所的位置的支架。

目前使用的液压支架分为三类。

即:支撑式液压支架、掩护式液压支架、支撑掩护式液压支架。

从架型的结构特点来看,由于架型的不同,它的支撑力分布和作用也不同;从顶板条件来看,由于直接类别和老顶级别的不同,支架所承受的载荷也不同,所以为了在使用中合理地选择架型,要对支架的支撑力承载力的关系进行分析,使支架的支撑力能适应顶板载荷的要求。

本设计论文则设计层煤厚度在1.9米到2.4米,老顶级别为二级,直接顶类别为一类的掩护式液压支架的设计。

支撑力较小,切顶性能差,但由于顶梁短,支撑力集中在靠近煤壁的顶板上,所以支护强度较大、且均匀,掩护性好,能承受较大的水平推力,对顶板反复支撑的次数少,能带压移架。

但由于顶梁短,立柱倾斜布置,故作业空间和通风断面小。

其因此本设计设计这类掩护式液压支架。

1 绪论1.1液压支架现状及发展趋势1.1.1 液压支架现状液压支架的设计、制造和使用,从1954年英国研制成功了液压支架发展到现在,已经基本成熟,它已经形成了能适应各种不同煤矿地质条件的各类液压支架。

从液压支架的形式来看,由支撑式液压支架发展到掩护式液压支架和支撑掩护式液压支架;从支架的质量来看,有轻型液压支架、中型液压支架和重型液压支架;从支撑高度来看,有薄煤层液压支架、中厚煤层液压支架和厚煤层液压支架,其中厚煤层液压支架又分煤层一次采全高液压支架和中间液压支架。

所以从液压支架的现状来看,由过去的手工设计、制造和使用发展到全部计算机程序设计。

总之,随着时代的发展和进步,液压支架设计、制造和使用,将越来越完善、安全、可靠。

矿山液压支架结构设计与性能分析

矿山液压支架结构设计与性能分析在地下矿山生产过程中,矿山液压支架是保障矿工安全和矿山生产的关键保障设备之一。

矿山液压支架作为矿山生产中承载着千斤重的煤炭和巨大顶板载荷的装置,需要具备高强度、高可靠性、稳定性以及良好的运行性能。

因此,矿山液压支架的结构设计与性能分析显得尤为重要。

一、矿山液压支架的结构设计1.矿山液压支架的结构组成矿山液压支架主要包括:支柱、液压缸、阀门等部件。

其中,支柱是液压支架结构设计的核心组成部件。

2.矿山液压支架的设计要求矿山液压支架是在地下矿山环境下工作的特殊设备,其结构设计要求具有以下特点:(1)高强度。

矿山液压支架是承载巨大载荷的设备,其结构设计需要具有高强度才能满足其工作条件。

(2)高可靠性。

矿山液压支架在矿山生产过程中需要一直处于工作状态,因此其结构设计需要具备高可靠性,能够长时间稳定运行。

(3)稳定性。

矿山液压支架作为承载顶板的装置,在运行过程中需要具备良好的稳定性,能够在各种复杂工况下正常工作。

二、矿山液压支架的性能分析1.承载能力矿山液压支架的承载能力是其重要的性能指标之一。

承载能力主要取决于支柱的承载能力和液压缸的启闭能力。

在设计矿山液压支架时,需要根据矿山环境下的实际情况来合理设置支柱和液压缸,使其满足承载能力的要求。

2.调整能力矿山液压支架需要具备良好的调整能力,能够满足在地下矿山生产过程中不同的工况需求。

通过液压系统调整支柱高度和倾斜角度,能够满足不同煤层顶板的高度和地形要求。

3.安全性能矿山液压支架的安全性能是保障矿工安全和矿山生产的重要因素之一。

在设计矿山液压支架时,需要考虑使用寿命、液压系统的安全性以及胀缩性能等方面的因素,确保矿山液压支架能够在使用过程中保持高度的安全可靠性。

三、结论在地下矿山生产过程中,矿山液压支架的结构设计和性能分析是保障矿工安全和矿山生产的重要保障设备之一。

在矿山液压支架的结构设计中,需要考虑其高强度、高可靠性和稳定性等因素,确保其在矿山生产过程中具备良好的承载能力和调整能力。

矿用液压支架毕业设计

1 概述1.1 液压支架在综采工作面的作用和分类1.1.1 液压支架的用途液压支架作为煤矿综采机械化采煤设备(液压支架、可弯曲输送机和采煤机)的重要组成设备之一,可见它的作用是十分重要的;在生产过程中,液压支架的性能的好坏将直接影响煤矿生产的质量,特别是生产过程中对人员的安全保障问题是极为重要的。

所有的这些都要求我们在从事液压支架设计时要严格按相关的规程要求来设计液压支架,设计的产品要具有安全性的同时要具有经济性,从而实现在做到确保人员的安全的同时要最大程度地提高煤矿生产效率,达到好的经济效益,提高工人的收入和生活水平。

因此,性能优良的液压支架是技术上先进、经济上合理、安全上可靠,是实现采煤综合机械化和自动化不可缺少的主要设备。

1.1.2 液压支架的分类液压支架的种类很多,分类的依据和方法各不相同。

下面介绍几种常用的分类方法以及液压支架的类型。

⑴按支架与围岩的相互作用关系分类按照液压支架与围岩的相互作用关系,目前使用的液压支架可分为三类,即支撑式、掩护式和支撑掩护式三大类。

①支撑式液压支架支撑式液压支架是一个在底座上放置几根立柱支撑顶梁,通过顶梁支撑顶板的简单结构基础上发展起来的,它是世界上发展最早的液压支架。

典型的支撑式液压支架,其顶梁较长,立柱较多,靠支撑作用维护一定的工作空间,而顶板岩石则在顶梁后部切断垮落。

架厚的挡矸帘只起着碎矸石从采空区涌入工作面的作用。

这种类型的支架具有较大的支撑能力和良好的切顶性能,因此适用于顶板坚硬完整,基本顶周期压力明显或强烈,底板较坚硬的煤层。

但由于立柱的垂直布置,所以支架承受水平力的能力差,在水平力的作用下,支架容易失去稳定性。

②掩护式液压支架掩护式液压支架是利用立柱、顶梁与掩护梁来支护顶板和防止岩石落入工作面。

这类支架的顶梁较短,多数支架的立柱只有一排,一般仅有1~2根,多呈倾斜布置,与掩护梁连接或直接连接在顶梁上。

立柱通过顶梁支撑顶板。

掩护梁与冒落得岩石相接触,阻止矸石涌入工作面并承受采空区矸石的载荷。

论煤矿用液压支架的设计要点

论煤矿用液压支架的设计要点摘要:随着液压支架在我国煤炭产业中的应用,采煤成本被大大的降低,工人劳动强度也被有利缩减,作业环境得到了很好的改善。

本文结合煤矿用液压支架的运用,提出了几点煤矿用液压支架的设计要点。

关键词:煤矿用液压支架;液压支架的设计;设计要点;煤矿产业煤炭是我国主要的能源,在全国的经济发展中占据着重要的地位,是维系我们日常生活的能力动力。

就目前我国的煤炭产业规模来说,其牵动着国民经济的整体发展水平。

液压支架在煤矿产业中很大程度提高了煤矿产业的发展,节约了劳动成本和降低了采煤业的危险性。

1.液压支架的工作原理简单来说,液压支架是采用高压液体为支架动力,结合若干液压元件,油缸、阀门等与一系列的金属构件的组合,来形成支撑和控制顶板的采煤工作面设备。

液压支架的使用特点是:强度高、移动速度快、支护性好、安全性高。

液压支架的使用解决了煤炭井下的支护问题,保障了采煤业的安全和开采率,是实现机械化煤炭开采的技术革新,对煤矿产业的劳动强度和工作安全性,都做出了极大的贡献。

2.液压支架的设计原理液压支架主要有顶梁、掩护梁、四连杆、侧护板、底座、立柱和千斤顶组成,与可弯曲输送机和采煤机共同组成综合机械化采煤设备。

因此,对煤矿用液压支架的设计要保障其支护性能和工作强度,实现高速度的移架和安全保障。

3.煤矿用液压支架的主要设计参数表2-3 液压支架主要技术参数表项目单位技术参数支架整体性能支架高度mm 3200~4700支架宽度mm 1430-1600支架中心距mm 1500支护强度MPa 0.813对底板比压MPa 2.43初撑力kN 3880工作阻力kN 5000操作方法本架操作泵站压力MPa 31.54.煤矿用液压支架的设计要点4.1支架主要尺寸的确定4.1.1.支架高度根据煤矿的实际地质条件、煤层的厚度,考虑到煤矿用液压支架的实际操作运用和顶板垮落的厚度及周期来压的下沉量、移动支架时的下降高度等,我们可以选定支架的最低和最高工作高度,根据支架的最低和最高工作高度我们可以确定支架的最低和最高高度。

液压支架设计

术和自动化技术的普及应用和提高,为煤矿生产自动化和高效生产提供了新的出 路。煤矿综采液压支架电液控制系统的应用,大大地加快了工作面的移架、推进 速度,改善了采煤工作面顶板的支护状况,使工作面产量成倍增加,直接功效大幅 度提高,安全状况明显改善,吨煤成本大幅度下降,为煤矿生产的高效、安全和煤 矿工人劳动环境及形象的改变提供了条件。 综采使煤矿实现了由手工操作向机械 化的变革,电液控制系统使井下采煤实现由机械化向自动化的革命 ,也可称为采 煤技术的第 2 次改朝换代的重大改革,是煤矿 21 世纪的高新技术[3]。 20 世纪 70 年代中期,英国煤炭局首先提出研制电液控制液压支架,澳大利 亚的克里曼尔煤矿最先将电液控制液压支架用于长壁工作面,该设备由 74 架英 国原道梯公司研制的四柱垛式液压支架组成,1981 年该公司又为美国坎塞尔煤 矿制造了微机控制液压支架。1995 年该公司又研制出了全工作面集中电液控制 系统, 该系统的主控制台及电源布置在工作面运输巷内,可以使操作人员在运输 巷内对工作面的支架进行控制。 德国是 20 世纪 80 年代初开始大力发展支架电液 控制系统的,并成功推广应用。德国威斯特伐亚公司于西门子公司于 1978 年至 1984 年间合作研制的 Panzermatic-E 系统,是德国第一套达到实际应用并推广 应用的支架电子控制装置。该系统主控制台采用西门子公司的本安型微机系统 “Simdassti” ,能分组显示支架的相对位置和故障,显示系统的运行参数。如降 柱时间、分组架数、采煤机相对位置及形成,并能用键盘输入某些运行参数。 随着计算机技术的发展,1987 年威斯特伐利亚公司研制出 P-S5 支架电控系 统。该系统具有灵活的编程能力,采用专用的 CPU 处理机和性能较高、能耗较低 的 MCS-80C 单片机,操作面板采用全塑密封,轻触按键,LCD 参数,故障即可显 示。1987 年又研制 PM2 电控系统,其基本功能与 P-S5 系统类似。但采用了五行 十列的寄存器组和 16 位字符显示器来进行支架运行参数的显示和辅助功能的置 入, 并可通过操作面板的 4 个功能键随意显示支架参数或调用辅助功能,其辅助 功能可通过面板上的另外两个功能键任意置入或删除。1987 年威斯特伐利亚公 司与 Marco 公司合作研制出 PM2 型电液控制系统,1990 年又研制出更为先进的 PM3 型支架电液控制系统,技术上已相当可靠,获得了广泛的推广应用。 美国发展电液控制液压支架起步比较晚。1984 年在西弗罗里达洲拉夫里吉 矿使用原道梯公司制造的装有电液控制系统的液压支架, 装配了第一个高产高效

矿用液压支架的设计与质量要求

矿用液压支架的设计与质量要求黧;塑、i悠凰.矿用液压支架的设计与质量要求杨宗尚王勇(佳木斯煤矿机械有限公司,黑龙江佳木斯154000)喃要]高可靠性液疆支架是煤矿长壁高效、集约化开采成套技术装备之一的安全支护设备,在综采工作面成套技术装备中投入资金最多。

本文主要阐述了液压支架质量要求,液压支架设计过程的质量要求,液压支架制造过程的质量要求。

供键词】液压支架;可靠性;设计制造高可靠性液压支架是煤矿长壁高效、集约化开采成套技术装备之一的安全支护设备,在综采工作面成套技术装备中投入资金最多。

加速国内自主研发进程,以高可靠性、长寿命液压支架的国产化研发为突破口,制造高可靠性、长寿命电液控制液压支架,以替代进口支架满足煤矿生产需求,降低我国煤炭企业生产成本,提高企业的市场竞争能力成为我国煤炭行业的当务之急。

然而,我国目前高可靠性、长寿命液压支架的设计技术水平、生产制造能力与世界先进水平相比还有一定差距。

国内制造的液压支架突出表现为技术水平较低、可靠性差、服务寿命短。

为确保实现高可靠性液压支架国产化制造能取得成功,使高可靠性液压支架国产化制造达到—个新的水平,需要制造厂家与煤炭企!l k通力合作,在制造实施过程中严格质量管理,高度重视制i壹质量并应努力寻找提高产品质量的有效途径,满足用户对液压支架技术性能、制造质量及技术经济指标方面所提出的要求。

为此,进—步加快我国煤矿装备现代化建设,为煤炭企业带来显著的经济效益。

1液压支架质量要求1)高可靠性、长寿命电液控制液压支架其生产制造因涉足机械、化工、电子等多行业的专业知识,因而给设计与制造质量监理带来了一定的难度。

2)液压支架生产制造质量影响因素多,生产中每一个环节都会直接或间接地影响制造质量。

这些影响因素主要来自生产人员、加工设备、加工检查测量和式验殳备、材料、制造工艺和试验方法以及环境等。

这些因素会直接导致制造质量的波动。

为此,控制液压支架制造质量的波动性是质量监理的重点。

煤矿用液压支架设计标准

支架最大结构高度 H max M max S1

支架最小结构高度 H min M min S2

Mmax、Mmin为煤层最大、最小截高,mm; S1考虑伪顶冒落的最大厚度。大采高支架取200~400 mm,中 厚煤层支架取200~300mm,薄煤层支架取100~200mm; S2考虑周期来压时的下沉量、移架时支架的下降量和顶梁上、 底板下的浮矸之和。大采高支架取500~900mm,中厚煤层支架取 300~400mm,薄煤层支架取150~250mm。

第二节 支架架型选择

根据使用经验,在综采工作面支架选型时,注意: (1)不稳定和中等稳定顶板优先选用掩护式支架。在底板 极松软条件下,严格验算并限制支架底座尖端比压,不得 超过底板容许比压即极限载荷强度→避免使用重型支架

(2)非常稳定和稳定的难垮落顶板和周期来压强烈和十 分强烈的顶板,优先考虑选取支撑掩护式支架。

在液压支架与围岩力学相互作用研究的基础上,综合分 析不同地质条件下支护阻力确定的理论研究成果并分析不 同支架的结构力学特征,为支架选型提供依据。

液压支架选型准则 液压支架选型必须考虑的地质和采矿条件:

①直接顶稳定性类型; ②基本顶级别及相应矿压显现参数(初次和周期来压步距, 来压时载荷,直接顶厚度); ③底板类别及相应的力学参数(容许载荷强度,抗压缩刚 度); ④截高,煤层强度,节理方向,煤层厚度变化等; ⑤煤层倾角和工作面推进方向; ⑥瓦斯等级和必需的通风断面等。

(2)直接顶垮落后的充填程度,用直接顶厚度与采高的比 值表示。

(3)采高,在直接顶厚度一定情况下,采高愈大,矿压显 现愈强烈 。

第一节 采煤工作面顶板组成及其分类

矿用液压支架毕业设计说明书

矿用液压支架毕业设计说明书中国矿业大学毕业设计(论文)说明书摘要矿井液压支架的应用对增加采煤工作面产量、提高劳动生产率、降低成本、减轻工人的体力劳动和保证安全生产是不可缺少的有效措施,因此液压支架的设计是技术上先进、经济上合理,安全上可靠、是实现采煤综合机械化和自动化的主要体现。

采用综合机械化采煤方法是大幅度增加煤炭产量、提高经济效益的必由之路。

为了满足对煤炭日益增长的需求,必须大量生产机械化采煤设备,迅速增加综合机械化采煤工作面。

本文主要阐述了支顶掩护式液压支架掩护梁、四连杆机构及液压系统的设计过程。

此次设计选用支顶掩护式液压支架,支架采用四连杆机构,以改善支架受力状况;顶梁、掩护梁、底座均做成箱体结构,减轻架体自重;立柱采用双伸缩作用液压缸,以增加工作行程来满足支架调高范围的需要,同时还对系统压力损失、发热、效率等性能进行了验算。

关键词:液压支架,掩护梁,液压系统,采煤综合机械化。

I中国矿业大学毕业设计(论文)说明书AbstractThe application of hydraulic support in coal mining face of increasing production and raise labor productivity, reduce costs, reduce manual workers and to ensure safety in production is indispensable for effective measures to, Therefore the design of hydraulic support is technically advanced and economically rational, safe and reliable is the main manifestation of the comprehensive mechanization and automation of mining.Integrated mechanization of coal mining is a significant increase in coal production, the only way to increase economic efficiency. In order to meet the growing demand for coal to be mass-produced mechanized mining equipment, the rapid increase in the integrated coal face mechanization. This paper mainly expounds the top screen type hydraulic support beam, cover four bar linkageand balance jack design . This design selection of hydraulic support a top cover, stents, using four link mechanism, and to improve the stents stress state; Top beam, cover, base beam are made, reduce frame structure of the body weight; Pillar with double expansion role, and to increase the hydraulic cylinder working travel to meet the need of high range stand is adjusted. Atthe same time, the performances of systematic loss, fever and efficiency are checked carefully.Keywords:Hydraulic support, screen and beam, hydraulicsystem,comprehensive mechanized coal mining.II中国矿业大学毕业设计(论文)说明书前言毕业设计是我们综合运用所学的理论知识和实践相结合的重要环节。

液压支架选型设计说明

工程技术大学《采掘机械》综合训练题目:液压支架选型设计班级:矿电11-姓名:指导教师:师建国完成日期:2014/12/29综合训练任务书一、设计任务及要求(1) 根据所给原始数据进行液压支架选型的详细计算;(2) .编写综采工作面液压支架选型设计说明书;(3) 采煤设备与工作面综采设备配套关系图设计原始数据及条件:(1) 设计图纸(综采工作面设备配套关系图)(2) 设计说明书三、进度安排(参考)(1) 熟悉设计任务,收集相关资料(2) 拟定设计方案(3) 绘制图纸(4) 编写说明书(5) 整理及答辩四、成绩评定成绩:教师日期目录1液压支架选型的基本原则...................... - 0 - 2确定液压支架架型............................ - 0 - 2.1顶板分类(级)........................... - 0 - 2.2架型与支护强度初选....................... - 1 - 3主要参数计算和支架型号的确定 ................ - 1 - 3.1支架高度................................. - 1 - 3.2 支架主要结构确定 . (3)3.2.1顶梁长度 (3)3.2.2底座的宽度............................ - 4 -3.2.3支架中心距确定........................ - 4 -3.2.4支架移驾步距确定...................... - 4 - 3.3支护强度和工作阻力....................... - 4 - 3.4初撑力 (7)3.5移架阻力及推溜力 (7)3.6确定支架类型 (7)4性能验算.................................... - 7 - 4.1顶板支护形式 (8)4.2底板比压 (8)4.3工作阻力(支护强度)和初撑力的验算 (9)4.4顶板覆盖率 (9)4.5通风断面计算 (10)4.5.1按工作面温度计算风量................. - 10 -4.5.2经验供风............................. - 10 -4.5.3风速计算............................. - 13 - 5支架布置台数.. (11)6乳化液泵站的选型........................... - 10 - 6.1乳化液泵................................ - 13 -6.1.1泵站压力的确定....................... - 15 -6.1.2泵站流量确定......................... - 13 -6.1.3选择乳化液泵 (14)6.2乳化液泵的电机功率...................... - 10 - 6.3乳化液箱容积的验算...................... - 13 - 6.4乳化液.. (16)7设备的空间尺寸配套关系..................... - 10 - 参考文献 .................................... - 13 -1. 液压支架选型的基本原则⑴要顶得住,它的初撑力和工作阻力要适应直接顶和老顶岩层移动所产生的压力(包括二次来压),使控顶区的顶板下沉量限制到最小程度。

液压支架课程设计

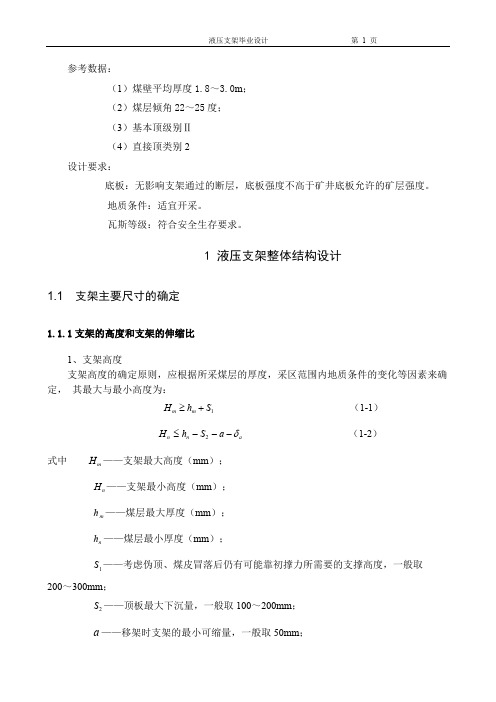

液压支架毕业设计 第 1 页参考数据:(1)煤壁平均厚度1.8~3.0m ;(2)煤层倾角22~25度;(3)基本顶级别Ⅱ(4)直接顶类别2设计要求:底板:无影响支架通过的断层,底板强度不高于矿井底板允许的矿层强度。

地质条件:适宜开采。

瓦斯等级:符合安全生存要求。

1 液压支架整体结构设计1.1 支架主要尺寸的确定1.1.1支架的高度和支架的伸缩比1、支架高度支架高度的确定原则,应根据所采煤层的厚度,采区范围内地质条件的变化等因素来确定, 其最大与最小高度为:(1-1)1m m H h S ≥+(1-2)2n n a H h S a δ≤---式中 ——支架最大高度(mm ); m H ——支架最小高度(mm );n H ——煤层最大厚度(mm );m h ——煤层最小厚度(mm );n h ——考虑伪顶、煤皮冒落后仍有可能靠初撑力所需要的支撑高度,一般取1S 200~300mm ;——顶板最大下沉量,一般取100~200mm ;2S ——移架时支架的最小可缩量,一般取50mm ;a液压支架毕业设计 第 2 页——浮矸石、浮煤厚度,一般取50mm ;a δ取=200mm,由设计给出的参数可得,支架最大高度为2400mm ,最小采高1600mm 1S 2、支架的伸缩比支架的伸缩比指最大与最小支架高度之比值即:(1-3)max min H m H =由于液压支架的使用寿命较长,并可能被安装在不同的采煤工作面,所以,支架应具有较大的伸缩比。

一般范围是1.5至2.5,煤层较薄时选大值。

但是考虑尽量减轻支架重量,降低造价,可搞系列化,加强指甲对顶底板的适应性,降低伸缩比,尽量采用单伸缩油缸或带机械加长杆来增加调高范围。

该支架的伸缩比=1.5 m 1.1.2支架间距和宽度的确定所谓支架间距,就是相邻两支架中心线间的距离。

按下式计算: (1-4)3=+c m b B nC 式中: ——支架间距(支架中心距);c b ——每架支架顶梁总长度;m B ——相邻支架(或框架)顶梁之间的间隙;3C n ——每架所包含的组架的组数或框架数,整体自移式支架n =1;整体迈步式支架n =2;节式迈步支架,n =支架节数。

液压支架课程设计

δ参考数据:(1)煤壁平均厚度 1.8~3.0m ;(2)煤层倾角 22~25 度;(3)基本顶级别Ⅱ(4)直接顶类别 2设计要求:底板:无影响支架通过的断层,底板强度不高于矿井底板允许的矿层强度。

地质条件:适宜开采。

瓦斯等级:符合安全生存要求。

1 液压支架整体结构设计1.1 支架主要尺寸的确定1.1.1 支架的高度和支架的伸缩比1、支架高度支架高度的确定原则,应根据所采煤层的厚度,采区范围内地质条件的变化等因素来确定, 其最大与最小高度为:H ≥ h + Sm m1H ≤ h - S - a -nn2a(1-1)(1-2)式中Hm ——支架最大高度(mm );Hn——支架最小高度(mm );hh m n——煤层最大厚度(mm ); ——煤层最小厚度(mm );S 1——考虑伪顶、煤皮冒落后仍有可能靠初撑力所需要的支撑高度,一般取 200~300mm ;S 2 ——顶板最大下沉量,一般取 100~200mm ;a ——移架时支架的最小可缩量,一般取 50mm ;δa ——浮矸石、浮煤厚度,一般取 50mm ;取S=200mm,由设计给出的参数可得,支架最大高度为2400mm,最小采高1600mm 12、支架的伸缩比支架的伸缩比指最大与最小支架高度之比值即:m H(1-3)H m a xm i n由于液压支架的使用寿命较长,并可能被安装在不同的采煤工作面,所以,支架应具有较大的伸缩比。

一般范围是1.5至2.5,煤层较薄时选大值。

但是考虑尽量减轻支架重量,降低造价,可搞系列化,加强指甲对顶底板的适应性,降低伸缩比,尽量采用单伸缩油缸或带机械加长杆来增加调高范围。

该支架的伸缩比m=1.51.1.2支架间距和宽度的确定所谓支架间距,就是相邻两支架中心线间的距离。

按下式计算:b=B+nC(1-4)c m3式中:b——支架间距(支架中心距);cB——每架支架顶梁总长度;mC——相邻支架(或框架)顶梁之间的间隙;3n——每架所包含的组架的组数或框架数,整体自移式支架n=1;整体迈步式支架n=2;节式迈步支架,n=支架节数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1.综述 (1)1.1国外主要产煤国家综采技术的发展趋势 (1)1.2我国综采技术的发展现状几存在的问题 (3)1.3综采矿井生产环节的合理配套 (6)1.4液压支架的应用和意义 (6)1.5液压支架的发展状况及存在问题 (7)1.6液压支架的研究动态 (8)1.7液压支架的发展动向 (10)2.液压支架设计介绍 (11)2.1液压支架的工作原理 (11)2.2支架的组成 (11)2.3液压支架主要结构件及其作用 (11)2.3.1 顶梁 (11)2.3.2 掩护梁 (12)2.3.3 底座 (12)2.3.4 四连杆机构 (13)2.3.5 推移机构 (15)2.4液压支架的架型 (16)3.液压支架的结构设计 (17)3.1液压支架的选型 (17)3.1.1 液压支架结构类型的优选 (17)3.1.2 液压支架的架型选择原则 (17)3.1.3 影响架型选择的因素 (18)3.2液压支架的结构设计 (19)3.2.1 确定液压支架结构参数的原则与内容 (19)3.2.2 液压支架主要结构参数的确定 (19)3.3液压支架的支部件设计 (25)4.支架的受力分析与计算 (32)4.1支架的工作状态 (32)4.2支架载荷的确定 (33)4.3支架受力分析 (33)4.4支架的受力计算 (31)5.底座的强度计算与校核 (41)6.推移千斤顶的设计计算 (45)6.1缸筒内径和缸壁厚度的计算 (45)6.1.1千斤顶杆径的确定 (45)6.1.2千斤顶缸体壁厚的计算 (46)6.2推移千斤顶的强度验算 (46)6.2.1推移千斤顶稳定性验算 (46)6.2.2活塞杆强度验算 (47)6.2.3缸体强度计算 (48)6.2.4缸体与缸底焊缝强度计算 (49)7.液压支架的使用和维护 (53)7.1液压支架操作 (53)7.1.1 操作前的准备 (49)7.1.2 操作方式与顺序 (49)7.1.3支架使用中的注意事项 (51)7.2液压支架操作维护要求 (55)总结................................................................... 致谢................................................................... 参考书目................................................................. 附录设计中用到的数据 ....................................................1.绪论第一章综述1.1国外主要产煤国家综采技术的发展趋势综合机械化采煤是煤矿开采技术现代化的重要标志。

80年代末以来,世界主要产煤国家高产高效综采技术迅速发展,特别是美国、澳大利亚、德国、英国和南非发展最快。

综采工作面高产高效纪录不断刷新,综采装备新技术层出不穷。

均年产145.4万t洗精煤,平均工效274t/(工*d),工作面搬家(包括设备安装)时间平均684人工/面。

工作面平均长度240 m,最大长度335m。

1994年平均班产进一步提高,其中,前10个工作面年平均班产达到5998t洗精煤,相当于年产400万t以上的水平。

沙莫罗克公司(SHAMR0CK)的被克佛克矿在123个小班中产煤166万t,相当于月产83万t;塞普路斯阿马克斯煤炭公司卡姆博兰德矿1995年6月达到月产洗精煤57.3万t的纪录,阿科煤炭公司的西皮庇矿1994年11月创造了日产4.5万t的世界纪录,当月产量50余万t。

美国1994年共有80个长壁工作面,其中有70个工作面是电液控制的工作面,占87.5%,使用两柱掩护式支架73套,四柱支撑掩护式支架7套,两柱掩护式支架占91.25%,支架工作阻力大部分在7000—8000 kN,最大的两柱掩护式支架工作阻力达到9800kN。

普遍装备大功率电牵引重型采煤机组和大功率、大运量、高可靠性刮板输送机。

澳大利亚近10年来综采发展很快,综采工作面数量从1980年的3个增加到1994年的25个,井工效率达到17.71t/工。

科迪尔克斯矿和巴波尼矿的综采工作面年产量已超过300万t。

为使综采产量持续增长,近几年来澳大利亚采取了一系列措施,包括改革劳动制度,采用各种新设备、新技术,综采工作面优选世界各国最先进的重型高效装备,实现一井一面,集中化生产。

英国和德国是世界上综采技术装备最先进的国家,由于受其自然煤层赋存条件的限制,其高产高效工作面的纪录不如美国和澳大利亚,但世界著名的采煤机械公司主要集中在德国和英国。

近年来,由于国际采矿业市场的不景气和激烈竞争,导致各公司的相互兼并,形成几个大跨国公司。

为占领市场,各公司不断开发新技术、新产品。

世界主要产煤国家技术经济指标见表l—l。

高产高效综采技术的核心是工作面综采设备,近10年来,工作面三大配套设备——采煤机、刮板输送机和液压支架,在设计方法和结构上都有了重大发展,主要是提高设备生产能力和可靠性,改进操作性能。

采煤机技术发展的一个突破是采用了多电机电牵引技术,大大简化了机械传动系统。

采煤机的模块化设计使机器的维护和监测更加简便,可靠性更高。

现代先进采煤机的主要特点是:①多电机交流变频调速或直流调速电牵引,牵引速度不断提高,最大牵引速度已达到29m/min;⑦大功率、高电压、大截深.采煤机装机功率超过1200kw,现行l100V工作电压已不适应大功率采煤机的要求,美国目前常用电压为2300V,部分工作面开始运用4160V电压;英国、澳大利亚使用3300V电压;法国使用5000v电压;波兰使用6000v电压。

采煤机截深达到1—1.2m;③积木式结构,各单元之间没有机械动力传动,简单可靠;④其中更先进的设备,可实现滚筒自动导向,其实质是煤岩界面探测技术,它能自动识别煤岩界面.并据此自动调节滚筒截割高度;⑤煤尘控制和故障诊断系统。

随着采煤机功率加大,产量提高,工作面刮板输送机也发展成为大功率、高强度、高可靠性的运输设备。

目前工作面刮板输送机最大工作长度已达335m,最大输送能力达3500t/h,最大功率1412kW,表1-2中列出了几种国外先进刮板输送机的技术特征。

图1-2 工作面刮板输送机的技术特性先进瓜板输送机的主要特点是:①整体铸造溜槽或组合焊接溜槽,减少了螺栓连接,提高了可靠的性。

使用寿命达到600~1200万t过煤量;②采用φ 38mm、φ 42mm大直径刮板链;③采用软启动技术,使用双缓液力偶合器或排水型偶合器,配有程序逻辑控制器控制水的流速。

软启动大大提高了输送机的可靠性,使链子和链轮的寿命加倍;④故障诊断和工况监测技术,可以以连续监测输送机各部件的运行状态,进行故障诊断和报警。

液压支架是综采工作面主要设备之一,近10年来主要的发展趋势是向两柱掩护式和四柱支撑掩护式架型发展,架型结构进一步完善,设计方法更先进,参数向高工作阻力、大中心距(1.75m、2m)发展,结构件材料越来越多地采用高强度钢材,例如屈服极限69MPa以上的钢板,支架的寿命和可靠性要求大大提高,有些公司要求支架的耐久性试验循环次数达5000次。

支架的寿命达14年以上。

液压支架技术另一重大突破是控制系统,应用电液控制技术,采用电磁(或微电机)控制的先导阀.先进可靠的压力和位移传感器,灵活自由编程的微处理机技术,红外遥感技术等现代科技成果,使液压支架的动作自动连续进行,移架速度大大提高,支架循环时间达到6—8入配合采煤机的煤岩识别系统等先进技术,可实现工作面自动控制。

1.2我国综采技术的发展现状几存在的问题我国自1973年开始大规模引进德国、英国等国家的综采设备,经历了消化、吸收和改进提高的过程。

到目前已形成了较完整的设计、制造和科研体系。

先后研制试验成功经济型综采成套设备;薄煤层、中厚煤层和大采高综采成套设备,特厚煤层分层机械化铺网液压支架系列及成套设备和工艺;放顶煤液压支架系列及成套设备和工艺。

1995年全国共有243个综采工工作面,统配煤矿综合机械化程度达到46.66%.工作面平均工效25.077t/工,全国有65个年产百万吨以上的综采队,其中9个队年产达到200万t以上,2个队年产达到300万t以上,兖州南屯煤矿综二队1995年年产达到315万t,最高月产34.7万t,创出我国高产高效的最好纪录一、高产高效矿井建设取得重大成绩我国从1993年开始组织高产高效矿井建设,到1995年已建成56个高产高效矿井。

在产量增加9.1%的基础上,平均工效达到6.23t/工,提高2.9tt/工。

工作面平均个数由149个减到107,减少原煤生产人员7万人,实现了一井一面或一井两面的生产模式,向集约化生产迈出可喜的一步。

高产高效工作面装备,因地制宜采取3种模式,第一种是全套引进国际先进装备,如神华集团大柳塔煤矿,全套引进德、英、美等国家先进装备,学习国处高产高效矿进的先进经验,走高起点、高投入、高产出、高效益的道路;第二种模式是引进与国产相结合,引进国外先进采煤机和刮板输送机等关键设备,配套国内先进设备,如兖州屯煤矿等;第三种模式是立足国内设备,优选各种国产先进设备,优化系统配套,实现高产高效,如铁法晓南煤矿试验成功国产日产7kt综采成套设备。

国内几个著名高产高效工作面装备情况见下表二、机械化铺网分层开采和放顶煤技术达到世界先进水平我国自8年代中期开始进行特厚煤层分层开采机械化铺网液压支架及配套技术的攻关,取得重要成果,研制试验成功两柱掩护式和四柱支撑掩护式铺网支架系列,义马。

晋城、大同等矿区在特厚煤层分层铺网技术方面积累了丰富经验,晋城矿务局古书院煤矿分层铺网工作面年放达到200万t,达到世界先进水平。

综采放顶煤技术50年代末起源于欧州,经过数十年的试验和使用在世界近10个国家得到发展,然而进入80年代以来,这一技术在国外已奄奄一息,不但美、英、德、澳等国家不再采用,连放顶煤技术发展最早的法国、匈牙利、南斯拉夫和俄罗斯等也极少采用。

其主要原因是:1.受客观条件的限制,适合放顶煤开采的煤层少;2.受严格的安全规程放顶煤技术自身弱点和复杂性的制约;3.环保要求;4.传统综采的效益优势。

近年来,综采放顶煤技术在我国得发展和广泛普及,综采放机煤采煤法正在成为一种高产高效采煤方法,1995年全国65个综采百万吨创水平队中有23个是综采放顶煤队,占35.4%,其中,年产200万t以上的9个综采队中有6个是综采放顶煤队。

目前全国已有70多个综采放顶煤工作面,并且,正以很快的速度在发展。

我国放顶煤技术已达到世界领先水平。

三、综采设备研制有了新的发展“八五”期间,适应高产高效工作面生产要求的大功率、高效综采设备有了较大发展。