某浮选铜精矿中铜_金浸出试验研究(1)

金矿浸出试验研究的内容

金矿浸出试验研究的内容金的单体解离或裸露金的表面,是氰化浸出或者新型无毒浸出的必要条件,因而适当提高磨矿细度可提高浸出率。

但是过磨不但增加磨矿费用,还增加了可浸杂质进入浸出液中可能性,造成氰化物或者浸金剂和已溶金的损失。

为了选择适宜的磨矿细度,为此必须首先进行磨矿细度试验。

1.磨矿细度试验金的单体解离或裸露金的表面,是氰化浸出或者新型无毒浸出的必要条件,因而适当提高磨矿细度可提高浸出率。

但是过磨不但增加磨矿费用,还增加了可浸杂质进入浸出液中可能性,造成氰化物或者浸金剂和已溶金的损失。

为了选择适宜的磨矿细度,为此必须首先进行磨矿细度试验。

2.预处理剂选择试验金矿浸出需要进行预处理剂选择试验,通常需要进行常用的过氧化钙、次氯酸钠、过氧化钠、双氧水、柠檬酸、硝酸铅等预处理剂与常规情况下不加预处理剂进行对比,目的是确定是否需要预处理作业。

过氧化钙、次氯酸钠、过氧化钠都是非常稳定、应用广泛的多功能无机过氧化物,且具有长期放氧的特点,在浸出矿浆中可长期缓慢释放出氧气,有利于提高金的浸出率。

双氧水、柠檬酸在浸出的过程中提供足够的氧气,是造氧的主要试剂,硝酸铅的铅离子(适量)在氰化浸出过程中可以破坏金的钝化膜,加快金的溶解速度,降低氰化时间,提高金的浸出率。

3.保护碱石灰用量试验为了保护氰化钠溶液或者无毒浸金剂的稳定性,减少浸金剂的化学损失,在浸出中必须加入适量的碱,使其维持矿浆具有一定碱度。

碱度在一定范围内,随着碱浓度的增加,金浸出率不变条件下,而浸金剂用量相应降低,若碱度过高,金的溶解速度和浸出率反而下降,为此需确定适宜的保护碱用量及矿浆pH值。

试验和生产通常都选用来源广、价格低廉的石灰作为浸出保护碱。

以便确定其具体的使用量,为实际生产做提供指导。

4.浸金剂用量试验在浸金工艺中,浸金剂的用量和金浸出率在一定范围内成正比关系,但当浸金剂用量过高时,不但增加生产成本,而且金的浸出率变化也不大。

为此,在磨矿细度试验的基础上,为进一步降低浸金剂用量和生产药剂成本,进行浸金剂用量试验以确定适宜的用量。

铜矿浸出试验研究及影响因素分析

软件对试验进行优化 , 得到该试验各 因素 的最优条件和铜的浸出率最大值 : 当酸度为 6 o g / L , 液 固比为 5: 1 , 温度为 8 0℃ , 搅拌时间为 1 8 o m i n , 搅拌速度为 1 9 5 r / m i n时 , 最大浸出率值为 6 0 %。将这一结论应用于羊拉铜矿氧化矿的实际浸铜工程 , 其浸出率可以达到 8 0 . 1 %。

第3 3卷 第 5期 2 0 1 3年 l O月

矿 冶 工 程

MI NI NG AND M ETALLURGI CAL ENGD嘎 RD G

V0 1 . 3 3№ 5

0c t o b e r 2 01 3

铜 矿 浸 出试 验研 究 及 影 响 因素 分 析①

关键 词 : 铜 矿浸出 ; 均 匀设 计 ; 影 响因素 中图分类号 : T D 8 5 3 文献标识码 :A d o i : 1 0 . 3 9 6 9 / j . i s s n . 0 2 5 3 — 6 0 9 9 . 2 0 1 3 . 0 5 . 0 2 4

文章编号 : 0 2 5 3 — 6 0 9 9 ( 2 0 1 3 ) 0 5 — 0 0 9 5 — 0 3

o r d e r : t h e l i q u i d — s o l i d r a t i o ( 3 9 . 2 %) > a c i d i t y ( 2 8 . 2 %) > t e m p e r a t u r e ( 9 . 0 %) > s t i r r i n g t i me ( 7 . 9 %) > s t i r r i n g r a t e ( 6 . 9 %) .

, 利用马克威分析系统及 E V i e w s 软件 回归分析了铜 矿浸 出率与各影 响

某铜锌矿浮选分离试验研究

采矿工程M ining engineering 某铜锌矿浮选分离试验研究师伟红,刘守信(西北矿冶研究院,甘肃 白银 730900)摘 要:根据甘肃某难选铜锌矿矿石性质特点,确定了优先浮铜再选锌的原则工艺流程。

铜浮选作业,采用高效的锌矿物抑制剂T20及对铜矿物选择捕收性能较好的高效捕收剂A11,实现了铜锌的有效分离,获得了较好的选矿技术指标,为该类型铜锌矿石资源的开发利用提供了技术依据。

试验最终获得闭路指标为:铜精矿含铜18.04%,铜回收率88.42%,含锌4.95%;锌精矿含锌40.28%,锌回收率69.88%。

关键词:优先浮选;铜锌分离;组合抑制剂T20;高效捕收剂A11中图分类号:TD952 文献标识码:A 文章编号:1002-5065(2019)11-0031-2Experimental Study on Flotation Separation of Copper-Zinc OreSHI Wei-hong, LIU Shou-xin(Northwest Research institute of mining and metallurgy, Baiyin 730900, China)Abstract: According to the ore properties of a copper-zinc mine in Gansu Province, the principle technological process of preferential flotation of copper and zinc is determined. In copper flotation operation, better beneficiation technical indicators were obtained with high-efficiency zinc mineral inhibitor T20 and high-efficiency collector A11, which provided technical basis for the development and utilization of this type of copper and zinc ore resources. The final closed-circuit indicators were: the copper concentrate contains 18.04% copper and 4.95% zinc, and the recovery rate of copper is 88.42%; the zinc concentrate contains 40.28% zinc,and the recovery rate of zinc is 69.88%.Keywords: Preferential flotation; Separation of copper and zinc; Combined inhibitor T20; High-efficiency collector A11铜锌硫化矿石是提取金属铜、锌的重要原料,因此其选别分离研究工作十分重要。

含铜金矿物中铜浸出因素实验研究

2023年 7月上 世界有色金属139化学化工C hemical Engineering含铜金矿物中铜浸出因素实验研究张军童1,蔡明明1,秦香伟1,徐 超1,高腾跃1,许 青2(1.山东黄金矿业科技有限公司选冶实验室分公司,山东 烟台 261441;2.山东省科学技术情报研究院,山东 济南 250101)摘 要:某金精矿含铜较高,品位为3.26%。

铜在浸出过程中有明显的浸出趋势,铜的浸出达50%,为探明铜在金浸出过程中的变化规律,通过开展浸出条件实验研究,在确定不影响金浸出的情况下以降低铜的浸出,从而降低氰化钠消耗。

研究表明:氰化钠浓度越高、矿浆温度越高、溶解氧越大都可以促进铜的浸出,且氰化钠耗量也会随之增。

因此,应考虑在不影响金银浸出率时,适当降低氰化钠浓度、室内温度和矿浆通风量,以降低铜的浸出和氰化钠消耗量。

关键词:金矿物;铜;氰化浸出;降低氰耗中图分类号:TD95 文献标识码:A 文章编号:1002-5065(2023)13-0139-3Experimental study on leaching factors of copper from copper bearing gold mineralsZHANG Jun-tong 1, CAI Ming-ming 1, QIN Xiang-wei 1, XU Chao 1, GAO Teng-yue 1, XU Qing 2(1.Processing and Smelting Laboratory Branch of Shandong Gold Mining Technology Co., Ltd., Yantai 261441,China;2.Shandong Institute of Scientific And Technical Information,Ji’nan 250101,China)Abstract: The copper content of a gold concentrate is relatively high, with a grade of 3.26%. There is an obvious leaching trend of copper in the leaching process, and the copper leaching reaches 50%. In order to find out the change rule of copper in the gold leaching process, through the experimental study of leaching conditions, the copper leaching can be reduced without affecting the gold leaching, so as to reduce the consumption of sodium cyanide. The results show that the higher the concentration of sodium cyanide, the higher the pulp temperature, and the more dissolved oxygen can promote copper leaching, and the consumption of sodium cyanide will also increase. Therefore, it should be considered to properly reduce the concentration of sodium cyanide, indoor temperature and pulp ventilation to reduce copper leaching and sodium cyanide consumption without affecting the leaching rate of gold and silver.Keywords: gold ore; Copper; Cyanide leaching; Reduce cyanide consumption收稿日期:2023-04作者简介:张军童,男,生于1976年,山东莱州人,工程师,研究方向:多金属化学分析及选冶技术研究与应用。

从含铜金精矿中提取金、银氰化工艺试验研究

1 矿 样性 质

广西 某 金矿 提 供 的 浮选 金 精 矿 , 样颜 色 呈褐 矿 色. 矿物 主要成分 为 黄 铁 矿 、 铜 矿 、 铅 矿 等 到硫 黄 方

文章编号1 0 —9 7 2 0 ) 07 0 7 6 X(0 7 00 1 — 2 0 1

从含铜金精矿 中提取金 、 银氰化工艺试验研究‘

李玉敏 薛 ,

.

光

(. 1 长春黄金研究院. 吉林 长春 10 1 ; . 30 2 2 中国人民武装警察部队黄金第七支 队, 吉林 长春 to o ) 3o o

率 高 , 增加设 备投 资 , 有 较大 的经 济效益 和社 会 不 具

效 益, 对于 中小 黄金 矿 山具 有 推 广价值 。

从 表 2可 以看 出, 常规 氰 化 工艺 方 法进 行 浸 按

出, A 、 其 u Ag的 氰 化 浸 出率 较 低 , 别 为 6 . 0 分 25% 和 1 .7 8 2 %。其 主 要 原 因 是 矿 样 含 铜 较 高 , 的存 铜 在消耗 了大 量 的 氰 化 物 , 响 了 Au A 影 、 g的 氰化 浸

摘

要: 进行了从含铜金精矿 中提取金 银的氰化 浸出工艺试 验研究。试验 结果 表明, 在氰化 浸出

时 加 入 助 浸 剂 S 和 调 整 剂 S 调 节 浸 出 液 的 p 能 够 提 高 金 、 的 氰 化 浸 出率 。 与 常 规 D N H, 银 氰 化 浸 出法 相 比 , 、 的 浸 出率 分 别 提 高 了 3 .2 金 银 0 4 %和 1 .6 . 济 效 益 显 著 . 于 中 73 % 经 对 小黄金矿山具有推广价值。

甘肃省肃北县某铜金浮选尾矿中金回收实验研究

由表 2说 明该 矿 堆 有 较 为 理 想 的全 泥 氰 化 效 果 , 良好 的金浸 出率 。 有

表 2 全 泥 氰 化 实 验 条 件 及 结 果

为 了 全面 了解 堆 浸 尾 矿 细 粒 级 条 件 下 回收 金

2 2 尾矿 粒度 与金浸 出率 关 系 .

选 用 一 定粒 度 和 品位 的尾 矿 经制 成 不 同粒 度 ,

l O

0

得尤为重要。经小型工业试验确定其渗透性向渗透

度 为 4 5m h 可 以满 足 生 产 的需 要 。只 要 在 技 术 .c / ,

图 1 试样中试金分析

上采取适当措施如增 加砾石 降低矿堆高度等, 可以 改善渗透性, 实现规模生产, 生产渗透率与多方面的 因素互 相影 响互 相制 约 , 引起 注意 。 应

浸, 金氰化浸出率可达到 7 .4 , 吨尾矿可 回收金 0 2~13 , 20 % 每 . . g经济 效益 可观 , 能有效地解决 尾矿库容问题。 并 关键词 : 浮选尾 矿 ; 堆浸金 ; 回收; 甘肃肃北

中 图分 类 号 :F 1 T 85

在全 球矿产 资 源 日趋 紧张 , 金 价 格 持 续走 高 黄

加入 氢氧 化钠 和氰 化钠 直 接 进行 浸 取 , 浸 出率 没 金 明显变化 , 明增 加 矿石 细 度 增 加金 浸 出率 的有 效 说

,

手段 , 且泥 化增大 , 响渗透 。 影

2 3 氰化钠 的用 量影 响 .

尾 矿 堆浸 过 程 中 , 浸 出 率随 氰化 钠 用量 增加 金

的情 况下 , 尾矿 二次 回收 利用 成 为某 些 黄 金 矿 山企 业 可持续发 展 的必然 选择 。我 国这 样 的矿业 大 国开

铜精矿浸出脱镍及浸出液脱铜新工艺研究

L uj n ,i e y S nD c eg , h a o g , agD x n uG o a L R n u ,u eh n Z uL i n T n ei g i d a

(. i y na gTahr ol eL nug n 20 6 C i ;. ot etntu 1La ug n ece Clg ,i y n ag2 2 0 ,hn 2 N r w sIstt o n ga dMe l ry n s e a a h i e fMii n t l g n au J

脱除浸出液 中的铜及如何通过提 高镍精矿 的活性来提高镍 的回收率等 问题 , 出了加入多硫复合剂活化镍精矿 除 提

铜 的方 法 。工 艺 简 单 、 济 实 用 , 出 液 脱 铜率 在 9 % 以上 , 精 矿 浸 出脱 镍 渣 含 镍 质 量 分 数 可 降 至 1 8 左 右 。 经 浸 9 铜 .% 实 验 中使 用 盐 酸 作 为 浸 出剂 , 出 速度 快 , 浸 出率 高 (> 2 ) 铜 的 抑 制 性 好 。 整 个 工 艺 未 带 入 杂 质 离 子 , 服 浸 镍 6% , 克

S udy o n w e hn l g fl a hi g r m o lo ike n c pe e t n e t c o o y o e c n e va f n c li op r or c nc nta e a e o lo o pe n l i i o e r t nd r m va fc p r i i v um x

la hn e v lo i k l n c p e r o c n rt e u e o a o t1 8 . h c h w d t a hs w sa smp ea d e o e c i g rmo a f c e o p ro ec n e tae rd c d t b u . % w ih s o e h t i a i l n e — n i t n mi me h d Hy r c lr cd w s u e s la h n g n , h c o l r g a fs n ih la hn ae o i k l o e t o . d o ho i a i a s d a e c ig a e t w ih c u d b i a ta d h g e c i g rt f n c e c n

难处理铜金精矿硫代硫酸盐浸出试验

doi:10.3969/j.issn.1007-7545.2020.11.011难处理铜金精矿硫代硫酸盐浸出试验孙鹏(紫金矿业集团股份有限公司,福建上杭,364200)摘要:对东北某难处理铜金精矿进行了硫代硫酸盐浸出试验研究,考察了矿石预处理条件、浸出时间、液固比、硫代硫酸盐用量、氨水用量对矿石中金、银、铜浸出率的影响。

结果表明,当磨矿细度一38i,m粒级占97%、矿浆浓度25%、吨矿硫代硫酸盐用量1.08t、吨矿氨水用量0.S5t、常温摇瓶浸出24h时,浸出尾渣中金、银、铜品位分别为3.04g/t、63.2g/t和12.16%,金、银、铜浸出率分别为92.43%,9.2S%、6.68%$锌粉置换、活性炭吸附均不适用于硫代硫酸盐提金溶液的贵金属回收$关键词:铜金精矿;硫代硫酸盐;氨水;浸出液;回收;金;铜中图分类号:TF8S1文献标志码:A7章编号=1007-7545(2020)11-0060-05Study on Leaching of Refractory Copper-Gold Concentrate with ThiosulfateSUN Peng(Zijin Mining Group Co.,Ltd.,Shanghang364200,Fujian,China)Ab+tract/Thiosulfateleachingtestwasconductedonarefractorycopper-goldconcentratefrom Northeast China.E f ectsoforepretreatmentconditions#leachingtime#L S#thiosulfatedosage#anddosageofammonia water on leaching rate of gold,silver and copper were investigated.The results show that content of Au,Ag,and Cuinleachingresidueis3.04g L#63.2g L and12.16%respecively#andleachingraLeofAu#Ag#andCuis 92.43%#9.23%#and6.68%#respec ively underLhe condi ions including grinding fineness of—38)mof97%# slu r y densi y of25%#dosage ofLhiosulfaLe of1.08L L#dosageofammoniawaLerof0.35L L#andleachingin shakeflaskaLnormalLemperaLurefor24h.ZincpowderreplacemenLandcarbonadsorpionarenoLsuiablefor recoverpreciousmeLalsfromLhiosulfaLegoldexLracionsoluion.Key words/copper-gold concentrate%thiosulfate;ammonia water;leachate;recovery%Au;Cu硫代硫酸盐提金具有浸金速度快、药剂成本低的优点,相较于氤化物提金,硫代硫酸盐无毒性、对杂质元素的抗干扰性强,更适于处理含铜、猛、碳、(、硒、确的难处理金矿$1试验1.1试验原料某矿山含银铜金精矿粒度为一74“X占72%,Au、Ag含量分别为40.16和69.63g/t,其他化学多元素分析结果(%):Cu13.03、TS2&83、TFe2871, SiO214.76、AlOs 5.34、K2O0.77、CaO 1.00、Na2O0.41、MgO0.81$金化学物相分析结果(%):裸露金67.88、硫化物包裹金17.91、氧化物及碳酸盐包裹金13.38、硅酸盐及其它包裹金0.83$铜化学物相分析结果(%):自由氧化铜7.63、结合氧化铜1.67、次生硫化收稿日期=2020-08-25基金项目:福建省自然科学基金资助项目(2019J06028)作者简介:孙鹏(1976-),男,河南信阳人,工程师铜6.52、原生硫化铜84.18。

从铜阳极泥浮选尾矿中高效浸出金、银试验研究

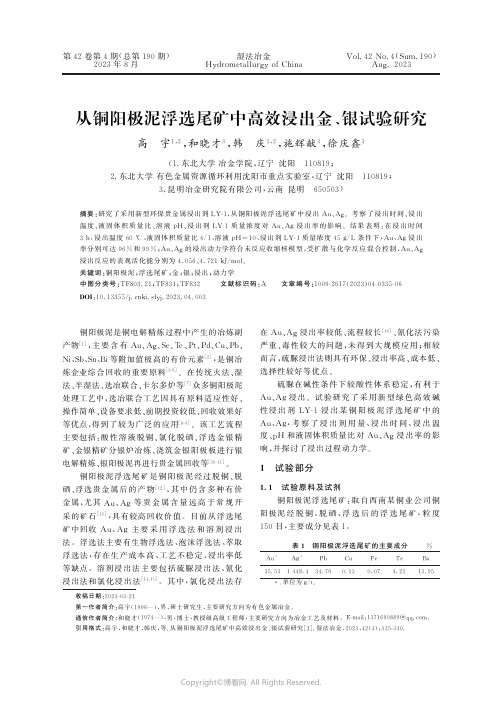

第42卷第4期(总第190期)2023年8月湿法冶金H y d r o m e t a l l u r g y ofC h i n a V o l .42N o .4(S u m.190)A u g.2023从铜阳极泥浮选尾矿中高效浸出金、银试验研究高 宇1,2,和晓才3,韩 庆1,2,施辉献3,徐庆鑫3(1.东北大学冶金学院,辽宁沈阳 110819;2.东北大学有色金属资源循环利用沈阳市重点实验室,辽宁沈阳 110819;3.昆明冶金研究院有限公司,云南昆明 650503)摘要:研究了采用新型环保贵金属浸出剂L Y -1,从铜阳极泥浮选尾矿中浸出A u ㊁A g ㊂考察了浸出时间㊁浸出温度㊁液固体积质量比㊁溶液p H ㊁浸出剂L Y -1质量浓度对A u ㊁A g 浸出率的影响㊂结果表明:在浸出时间3h ㊁浸出温度60ħ㊁液固体积质量比4/1㊁溶液p H=10㊁浸出剂L Y -1质量浓度45g /L 条件下,A u ㊁A g 浸出率分别可达96%和99%;A u ㊁A g 的浸出动力学符合未反应收缩核模型,受扩散与化学反应混合控制,A u ㊁A g浸出反应的表观活化能分别为4.056㊁4.721k J /m o l ㊂关键词:铜阳极泥;浮选尾矿;金;银;浸出;动力学中图分类号:T F 803.21;T F 831;T F 832 文献标识码:A 文章编号:1009-2617(2023)04-0335-06D O I :10.13355/j .c n k i .s f y j.2023.04.003收稿日期:2023-03-21第一作者简介:高宇(1996 ),男,硕士研究生,主要研究方向为有色金属冶金㊂通信作者简介:和晓才(1974 ),男,博士,教授级高级工程师,主要研究方向为冶金工艺及材料㊂E -m a i l :1371690889@q q .c o m ㊂引用格式:高宇,和晓才,韩庆,等.从铜阳极泥浮选尾矿中高效浸出金㊁银试验研究[J ].湿法冶金,2023,42(4):335-340.铜阳极泥是铜电解精炼过程中产生的冶炼副产物[1],主要含有A u ㊁A g㊁S e ㊁T e ㊁P t ㊁P d ㊁C u ㊁P b ㊁N i ㊁S b ㊁S n ㊁B i 等附加值极高的有价元素[2],是铜冶炼企业综合回收的重要原料[3-6]㊂在传统火法㊁湿法㊁半湿法㊁选冶联合㊁卡尔多炉等[7]众多铜阳极泥处理工艺中,选冶联合工艺因具有原料适应性好㊁操作简单㊁设备要求低㊁前期投资较低㊁回收效果好等优点,得到了较为广泛的应用[8-9]㊂该工艺流程主要包括:酸性溶液脱铜㊁氯化脱硒㊁浮选金银精矿㊁金银精矿分银炉冶炼㊁浇筑金银阳极板进行银电解精炼㊁银阳极泥再进行贵金属回收等[10-11]㊂铜阳极泥浮选尾矿是铜阳极泥经过脱铜㊁脱硒㊁浮选贵金属后的产物[12],其中仍含多种有价金属,尤其A u ㊁A g 等贵金属含量远高于常规开采的矿石[13],具有较高回收价值㊂目前从浮选尾矿中回收A u ㊁A g 主要采用浮选法和溶剂浸出法㊂浮选法主要有生物浮选法㊁泡沫浮选法㊁萃取浮选法,存在生产成本高㊁工艺不稳定㊁浸出率低等缺点㊂溶剂浸出法主要包括硫脲浸出法㊁氰化浸出法和氯化浸出法[14-15]㊂其中,氯化浸出法存在A u ㊁A g 浸出率较低㊁流程较长[16]㊁氰化法污染严重㊁毒性较大的问题,未得到大规模应用;相较而言,硫脲浸出法则具有环保㊁浸出率高㊁成本低㊁选择性较好等优点㊂硫脲在碱性条件下较酸性体系稳定,有利于A u ㊁A g 浸出㊂试验研究了采用新型绿色高效碱性浸出剂L Y -1浸出某铜阳极泥浮选尾矿中的A u ㊁A g,考察了浸出剂用量㊁浸出时间㊁浸出温度㊁p H 和液固体积质量比对A u ㊁A g 浸出率的影响,并探讨了浸出过程动力学㊂1 试验部分1.1 试验原料及试剂铜阳极泥浮选尾矿:取自西南某铜业公司铜阳极泥经脱铜㊁脱硒㊁浮选后的浮选尾矿,粒度150目,主要成分见表1㊂表1 铜阳极泥浮选尾矿的主要成分%A u*A g*P bC uF eT eB a35.531448.434.760.130.074.2113.95*.单位为g /t㊂Copyright ©博看网. All Rights Reserved.湿法冶金2023年8月新型绿色高效碱性浸出剂L Y-1:硫脲㊁氧化剂㊁亚硫酸钠按照一定配比混合,河南某厂生产㊂氢氧化钠(工业级99%,新疆中泰集团有限公司),水为去离子水㊂1.2试验仪器及设备X R F-1800型X-射线荧光光谱仪,武汉泰格尔科技发展有限公司,分析物料含量用;500I C P-O E S 型I C P分析仪,P e r k i nE l m e r,定量定性分析金银用;X MT D-4000型电子恒温水浴锅,上海予英仪器有限公司;101A-2B型干燥箱,青岛精诚仪器仪表有限公司;P H S-25型电位-p H计,上海仪电科学仪器股份有限公司;A L104型电子分析天平,武汉赛恩斯仪器有限公司;烧杯㊂1.3试验原理及方法在碱性体系中,硫脲浸出A u㊁A g过程包括以下步骤:1)硫脲向矿物表面扩散;2)硫脲分子吸附于矿物表面形成吸附态(A u[C S(N H2)2]a d s㊁A g[C S(N H2)2]a d s);3)硫脲被氧化分解成二硫甲脒;4)金银与硫脲分子结合成金硫脲配离子(A u[C S(N H2)2]+a d s㊁A g[C S(N H2)2]+a d s);5)二硫甲脒得电子还原为硫脲;6)(A u[C S(N H2)2]+a d s㊁A g[C S(N H2)2]+a d s)与硫脲分子结合形成A u[C S(N H2)2]+2㊁A g[C S(N H2)2]+2;7)A u[C S N H2)2]+2㊁A g[C S(N H2)2]+2离开电极溶液界面并向溶液本体扩散㊂主要的化学反应方程式如下:A u+2C S(NH2)2 A u[C S(N H2)2]+2+e;(1)A g+2C S(NH2)2 A g[C S(N H2)2]+2+e㊂(2)称取200g铜阳极泥浮选尾矿置于烧杯中;按一定液固体积质量比加入去离子水,再加入一定量浸出剂L Y-1及一定量氢氧化钠以提供碱性环境;将烧杯置于恒温水浴锅中浸出A u和A g;反应结束后过滤,滤渣用500m L水淋洗2次,之后置于干燥箱中,于150ħ下烘干,直至不再失重;称滤渣质量,之后送分析,测定其中A u㊁A g质量分数,按式(3)计算A u㊁A g浸出率㊂x=1-m1w1m0w0ˑ100%㊂(3)式中:x 金属(A u㊁A g)浸出率,%;m0 铜阳极泥浮选尾矿质量,g;w0 浮选尾矿中金属(A u㊁A g)质量分数,%;m1 浸出渣质量,g;w1 浸出渣中金属(A u㊁A g)质量分数,%㊂2试验结果与讨论2.1各因素对A u㊁A g浸出率的影响2.1.1L Y-1质量浓度的影响在浸出时间3h㊁浸出温度60ħ㊁液固体积质量比4/1㊁溶液p H=10条件下,考察L Y-1质量浓度对A u㊁A g浸出率的影响,试验结果如图1所示㊂图1L Y-1质量浓度对A u㊁A g浸出率的影响由图1看出:随L Y-1质量浓度增大,A u㊁A g 浸出率不断升高;L Y-1质量浓度增至45g/L时, A u㊁A g浸出率可达96.71%和98.76%;进一步增大L Y-1质量浓度,二者浸出率趋于平缓㊂综合考虑,确定适宜的L Y-1质量浓度为45g/L㊂2.1.2浸出温度的影响L Y-1质量浓度45g/L㊁浸出时间3h㊁液固体积质量比4/1㊁溶液p H=10条件下,考察浸出温度对A u㊁A g浸出率的影响,试验结果如图2所示㊂图2浸出温度对A u㊁A g浸出率的影响由图2看出:浸出温度由40ħ升至60ħ, A u㊁A g浸出率快速升高;浸出温度高于60ħ后, A u㊁A g浸出率趋于平缓㊂综合考虑,确定适宜的浸出温度为60ħ㊂㊃633㊃Copyright©博看网. All Rights Reserved.第42卷第4期高宇,等:从铜阳极泥浮选尾矿中高效浸出金㊁银试验研究2.1.3 溶液p H 的影响在L Y -1质量浓度45g /L ㊁浸出时间3h ㊁浸出温度60ħ㊁液固体积质量比4/1条件下,考察溶液p H 对A u ㊁A g 浸出率的影响,试验结果如图3所示㊂图3 溶液p H 对A u ㊁A g 浸出率的影响由图3看出:p H=7时,A u ㊁A g 浸出率分别为70.77%和85.99%;pH 升高至10时,A u ㊁A g 浸出率分别达94.71%和98.76%㊂之后随p H 继续升高,A u ㊁A g 浸出率无明显变化;p H 高于11后,A u ㊁A g 浸出率反而有所下降,原因是p H 不断升高导致溶液变黏稠,阻碍反应进行㊂综合考虑,确定适宜的溶液p H 为10㊂2.1.4 浸出时间的影响L Y -1质量浓度45g /L ㊁浸出温度60ħ㊁液固体积质量比4/1㊁p H=10条件下,考察浸出时间对A u ㊁A g 浸出率的影响,试验结果如图4所示㊂图4 浸出时间对A u ㊁A g 浸出率的影响由图4看出,A u ㊁A g 浸出率随反应进行先快速升高后趋于稳定:浸出180m i n 时,A u 浸出率可达96%,A g 浸出率可达99%;继续延长浸出时间,A u ㊁A g 浸出率保持稳定,变化较小㊂综合考虑,确定适宜的浸出时间为180m i n㊂2.1.5 液固体积质量比的影响L Y -1质量浓度45g /L ㊁浸出时间3h ㊁浸出温度60ħ㊁溶液p H=10条件下,考察液固体积质量比对A u ㊁A g 浸出率的影响,试验结果如图5所示㊂图5 液固体积质量比对A u ㊁A g 浸出率的影响由图5看出:液固体积质量比由2/1增大至4/1时,A u ㊁A g 浸出率增升高趋势明显;但液固体积质量比超过4/1后,A u ㊁A g 浸出率升幅较小,趋于平稳㊂这是因为液固体积质量比较低时,矿浆中固体含量高,液固接触较小,反应不充分,导致浸出率较低㊂综合考虑,确定适宜的液固体积质量比为4/1㊂2.1.6 验证试验根据单因素试验确定最佳浸出工艺条件为:浸出时间3h ,浸出温度60ħ,液固体积质量比4/1,溶液p H=10,L Y -1质量浓度45g /L ㊂在该条件下,进行11组综合试验,验证A u ㊁A g 浸出扩大试验效果,试验结果如图6所示㊂图6 验证试验结果由图6看出:11组平行试验A u ㊁A g 浸出率㊃733㊃Copyright ©博看网. All Rights Reserved.湿法冶金 2023年8月波动均较小,始终维持在96%和99%左右,说明浸出效果稳定,可以满足工艺要求㊂2.2 浸出动力学分析A u ㊁A g 的浸出反应属于液-固反应,随着浸出反应进行,反应界面不断向核心收缩,残留物留有固体颗粒,因此,试验选用 未反应收缩核模型分析A u ㊁A g 浸出动力学[17-19]㊂反应过程的控制步骤主要包括内外扩散控制㊁界面化学反应控制及扩散与界面化学反应混合控制㊂式(4)~(7)分别描述了反应速率受液相外扩散控制㊁固相内扩散控制㊁界面化学反应控制㊁混合控制的浸出动力学规律㊂根据A r r h e n i u s 方程(式(8))对不同温度下速率常数k 进行拟合,计算可得浸出反应的表观活化能㊂x =k t ;(4)1-(1-x )13=kt ;(5)1-23x -(1-x )23=k t ;(6)1-(1-x )13-13ln (1-x )=k t ;(7)l n k =l n A -E a R T㊂(8)式中:x 金属(A u ㊁A g)浸出率,%;k 反应速率常数,m i n -1;A 频率因子,m i n -1;R 理想气体常数,8.314J /(m o l ㊃K );E a 表观活化能,k J /m o l ;t 反应时间,m i n ;T 热力学温度,K ㊂2.2.1 A u 浸出动力学分析在液固体积质量比4/1㊁溶液p H=10㊁L Y -1质量浓度45g /L 条件下,考察温度对金浸出过程动力学的影响,试验结果如图7所示㊂图7 温度对A u 浸出过程动力学的影响由图7看出:试验数据不符合线性关系,因此,排除液相边界层外扩散控制(式(4))㊂根据式(5)~(7)对图7中试验数据进行拟合,结果分别如图8~10所示㊂图8 不同温度下1-(1-x )1/3对t 的拟合曲线图9 不同温度下1-2x /3-(1-x )2/3对t 的拟合曲线图10 不同温度下1-(1-x )1/3-1/3l n (1-x )对t 的拟合曲线对比图8~10看出:试验数据经动力学拟合和扩散与化学反应混合控制模型(图10)符合程度最高,且不同温度下相关系数均大于0.98,表明金浸出过程受扩散与化学反应混合控制㊂将图10数据按照式(8)进行拟合,结果如图11所示㊂经计算得,A u 浸出反应表观活化能为4.056k J /m o l㊂㊃833㊃Copyright ©博看网. All Rights Reserved.第42卷第4期高宇,等:从铜阳极泥浮选尾矿中高效浸出金㊁银试验研究图11 -l n k 与T -1的关系曲线2.2.2 A g 浸出动力学分析在液固体积质量比4/1㊁溶液p H=10㊁L Y -1质量浓度45g /L 条件下,考察温度对银浸出过程动力学的影响,试验结果如图12所示㊂图12 温度对A g 浸出过程动力学的影响由图12看出:试验数据不符合线性关系,因此排除液相边界层外扩散控制(式(4))㊂根据式(5)~(7)对图12中试验数据进行拟合,结果分别如图13~16所示㊂图13 不同温度下1-(1-x )1/3对t 的拟合曲线图14 不同温度下1-2x /3-(1-x )2/3对t的拟合曲线图15 不同温度下1-(1-x )1/3-1/3l n (1-x )对t 的拟合曲线对比图13~15看出:试验数据经动力学拟合和扩散与化学反应混合控制模型(图15)符合程度最高,相关系数均大于0.98,说明A g 浸出过程受扩散与化学反应混合控制㊂将图15数据用式(8)进行拟合,结果如图16所示,经计算得,A g浸出反应的表观活化能为4.721k J /m o l㊂图16 -l n k 与T -1的关系曲线3 结论用新型绿色高效碱性浸出剂L Y -1从铜阳极㊃933㊃Copyright ©博看网. All Rights Reserved.湿法冶金2023年8月泥浮选尾矿中浸出A u㊁A g是可行的㊂在浸出时间3h㊁浸出温度60ħ㊁液固体积质量比4/1㊁溶液p H=10㊁浸出剂L Y-1质量浓度45g/L最佳浸出条件下,A u㊁A g浸出率分别可达96%㊁99%以上㊂A u㊁A g浸出过程符合未反应核收缩模型,受扩散与化学反应混合控制,A u㊁A g浸出反应表观活化能分别为4.056㊁4.721k J/m o l㊂该法选择性较强,A u㊁A g浸出率高,其他贵金属基本不损失,环境友好,可为浸出铜阳极泥浮选尾矿中的A u㊁A g提供了一种新思路㊂参考文献:[1]李超,刘述平,徐凌飞,等.铜阳极泥中综合回收硒㊁碲㊁金等金属的研究[J].广州化工,2019,47(24):90-92. [2]韩俊红,陈燕珠,徐斌,等.铜阳极泥综合回收试验研究[J].矿冶工程,2020,40(3):91-94.[3]刘勇,谢克强,马文会,等.杂铜阳极泥综合回收有价金属试验研究[J].昆明理工大学学报(自然科学版),2017,42(2): 8-14.[4]张二军,肖芬.采用加盐氧化焙烧 硫酸浸出工艺从铜阳极泥中回收铜和银[J].湿法冶金,2021,40(2):106-109. [5] K HA N L A R I A N M,R A S H C H IF,S A B A M.A m o d i f i e ds u l f a t i o n r o a s t i n g-l e a c h i n g p r o c e s sf o rr e c o v e r i n g S e,C u,a n dA g f r o m c o p p e ra n o d es l i m e sa tal o w e rt e m p e r a t u r e[J].J o u r n a lo f E n v i r o n m e n t a l M a n a g e m e n t,2019,235: 303-309.[6] Y A N G H Y,MAZY,HU A N GST,e t a l.I n t e n s i f i c a t i o n o fp r e t r e a t m e n t a n d p r e s s u r e l e a c h i n g o f c o p p e r a n o d e s l i m e b ym i c r o w a v e r a d i a t i o n[J].J o u r n a l o fC e n t r a l S o u t hU n i v e r s i t y, 2015,22(12):4536-4544.[7]宁瑞,李伟,刘志中.铜阳极泥处理工艺对比及建议[J].金属材料与冶金工程,2018,46(6):42-47.[8]李运刚.湿法处理铜阳极泥工艺研究[J].湿法冶金,2000,19(1):41-45.[9]熊家春,朱茂兰,衷水平.等.铜阳极泥处理工艺比较及建议[J].稀有金属与硬质合金,2017,45(1):26-30. [10]张博亚,王吉坤.用选冶联合流程处理铜阳极泥的生产实践[J].中国有色冶金,2007,36(3):59-62.[11]王小龙,张昕红.铜阳极泥处理工艺的探讨[J].矿冶,2005,14(4):46-48.[12]杨崇方.铅铜冶金中含金㊁银物料综合回收工艺的研究[D].昆明:昆明理工大学,2017.[13]史淯升.从铜阳极泥脱硒渣浮选尾矿中碱性分离铅㊁锑的研究[D].昆明:昆明理工大学,2019.[14]李英伟,徐刚芳,杨世莹,等.铜阳极泥浮选尾矿预处理脱铅试验研究[C]//云南省有色金属学会.第七届冶炼技术论文发布会论文集.昆明:[出版者不详],2015:447-457.[15]王鹏程,李英伟,蒋文龙,等.铜阳极泥浮选尾矿有价金属真空蒸馏回收探索[J].中国有色冶金,2018,47(6):66-70.[16]张云.从铜阳极泥浮选尾矿中提取金银的研究[D].昆明:昆明理工大学,2013.[17]王欣欣.铜阳极泥氯化脱铅后金的提取工艺研究[D].太原:太原理工大学,2017.[18]钟慧祥.高镍铜阳极泥中金银的浸出[D].沈阳:东北大学,2014.[19]孟智广.从铜阳极泥中提取金银的研究[D].昆明:昆明理工大学,2013.H i g hE f f i c i e n c y L e a c h i n g o fG o l d a n dS i l v e r f r o mF l o t a t i o nT a i l i n g s o f C o p p e rA n o d e S l i m eG A O Y u1,2,H EX i a o c a i3,H A N Q i n g1,2,S H IH u i x i a n3,X U Q i n g x i n3(1.S c h o o l o f M e t a l l u r g y,N o r t h e a s t U n i v e r s i t y,S h e n y a n g110819,C h i n a;2.K e y L a b o r a t o r yf o rR e c y c l i n g o f N o n f e r r o u sM e t a lR e s o u r c e,N o r t h e a s t U n i v e r s i t y,S h e n y a n g110819,C h i n a;3.K u n m i n g M e t a l l u r g i c a lR e s e a r c hI n s t i t u t e,K u n m i n g650503,C h i n a)A b s t r a c t:T h e l e a c h i n g o fA ua n dA g f r o mf l o t a t i o n t a i l i n g s o f c o p p e r a n o d e s l i m ew a s s t u d i e du s i n g a n e w e n v i r o n m e n t a l p r o t e c t i o n p r e c i o u s m e t a ll e a c h i n g a g e n t L Y-1.T h ee f f e c t s o fl e a c h i n g t i m e, l e a c h i n g t e m p e r a t u r e,l i q u i d v o l u m e-s o l i dm a s s r a t i o,s o l u t i o n p Ho f s o l u t i o n a n dm a s s c o n c e n t r a t i o n o f l e a c h i n g a g e n tL Y-1o n t h e l e a c h i n g r a t e o fA u a n dA g w e r e i n v e s t i g a t e d.T h e r e s u l t s s h o wt h a t u n d e r t h e c o n d i t o n s o f l e a c h i n g t i m e o f3h,l e a c h i n g t e m p e r a t u r eo f60ħ,l i q u i dv o l u m e-s o l i dm a s s r a t i oo f 4/1,s o l u t i o n p H=10a n dL Y-1m a s sc o n c e n t r a t i o no f45g/L,t h e l e a c h i n g r a t e so fA ua n d A g c a n r e a c h96%a n d99%,r e s p e c t i v e l y.T h el e a c h i n g k i n e t i c s o f A u a n d A g a r ec o n s i s t e n t w i t ht h e u n r e a c t e d s h r i n k i n g c o r em o d e l a n da r ec o n t r o l l e db y d i f f u s i o na n dc h e m i c a l r e a c t i o n s.T h ea p p a r e n t a c t i v a t i o ne n e r g i e s o fA ua n dA g a r e4.056k J/m o l a n d4.721k J/m o l,r e s p e c t i v e l y.K e y w o r d s:c o p p e r a n o d e s l i m e;f l o t a t i o n t a i l i n g s;g o l d;s i l v e r;l e a c h i n g;d y n a m i c s㊃043㊃Copyright©博看网. All Rights Reserved.。

某铜金精矿焙烧-酸浸-氰化综合回收金铜工艺研究

( inR s rhIs t eo nn n tl ry Zf nn ru oLd S a g a g3 4 0 ,Ff n, hn ) Zj e ac ntu i e i t fMii a dMe l g , inMii Gop C t , h n h n 6 2 0 u a C ia g au i g i

Ac o dig t h e tr s t c r n o t e t s e ul s.a o i h p i m o si g c n to swih r a tn e e a u e o 50 ℃ a d d r to d pt ng t e o tmu r a tn o di n t o si g t mp r t r f5 i n u ai n

℃, 焙烧 时间 15h . 。焙砂硫酸浸 出的最 佳条件为 : 酸浸温度 7 5℃ , 酸浸时间 4h 初 酸浓度 4 / 液 固比 4 , 0gL, 。氰化浸金 的最优条件 为: 氰化钠初始 浓度 3 , ‰ 氰化时 间 2 , 固比 2 4h液 。试验结果表 明 , 该工艺技术 指标较好 , 、 浸出率分别为 9 .6 金 铜 9 0 %和 9 .3 。 76%

rc v r f g l n o p r i o p rb ai g g l oain c n e t t rm i n g l mie w s o ( ce . e o eyo od a d c p e n a c p e・ e r od f tt o c nr e f n l o a o a Jl od i n a c n] td u

a d c p e xr c in r t f9 0 n o p re ta t a e o 9. 6% a 7. 3% .r s e t ey o nd 9 6 e p ci l . v Ke o d y w r s:r fa tr od o e;r a t g;a i e c i g; c a i e l a h n fg l e c oy g l r r o si n cd l a h n y n d e c i g o od

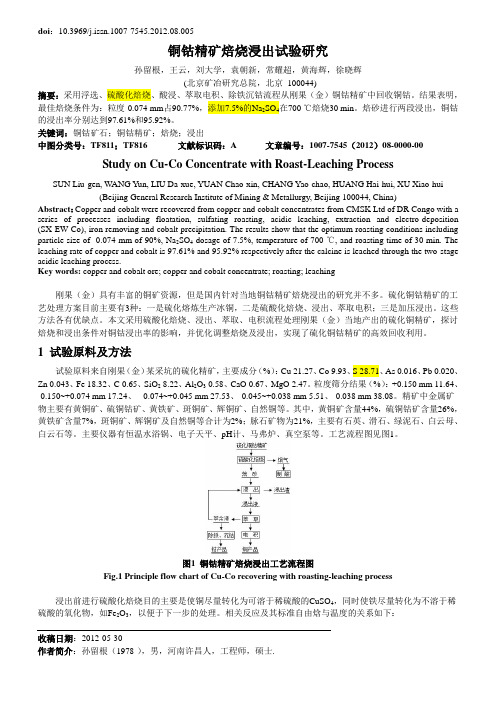

铜钴精矿焙烧浸出试验研究

doi:10.3969/j.issn.1007-7545.2012.08.005铜钴精矿焙烧浸出试验研究孙留根,王云,刘大学,袁朝新,常耀超,黄海辉,徐晓辉(北京矿冶研究总院,北京100044)摘要:采用浮选、硫酸化焙烧、酸浸、萃取电积、除铁沉钴流程从刚果(金)铜钴精矿中回收铜钴。

结果表明,最佳焙烧条件为:粒度-0.074 mm占90.77%,添加7.5%的Na2SO4在700 ℃焙烧30 min。

焙砂进行两段浸出,铜钴的浸出率分别达到97.61%和95.92%。

关键词:铜钴矿石;铜钴精矿;焙烧;浸出中图分类号:TF811;TF816 文献标识码:A 文章编号:1007-7545(2012)08-0000-00 Study on Cu-Co Concentrate with Roast-Leaching ProcessSUN Liu-gen, WANG Yun, LIU Da-xue, YUAN Chao-xin, CHANG Yao-chao, HUANG Hai-hui, XU Xiao-hui (Beijing General Research Institute of Mining & Metallurgy, Beijing 100044, China)Abstract:Copper and cobalt were recovered from copper and cobalt concentrates from CMSK Ltd of DR Congo with a series of processes including floatation, sulfating roasting, acidic leaching, extraction and electro-deposition (SX-EW-Co), iron removing and cobalt precipitation. The results show that the optimum roasting conditions including particle size of -0.074 mm of 90%, Na2SO4 dosage of 7.5%, temperature of 700 ℃, and roasting time of 30 min. The leaching rate of copper and cobalt is 97.61% and 95.92% respectively after the calcine is leached through the two-stage acidic leaching process.Key words: copper and cobalt ore; copper and cobalt concentrate; roasting; leaching刚果(金)具有丰富的铜矿资源,但是国内针对当地铜钴精矿焙烧浸出的研究并不多。

某浮选金精矿中伴生元素综合回收的试验研究

氢 氧化钠用量试验流程 为一次粗选

0k/、 g t

氢 氧化钠 、乙硫 氮 2 /、丁基 铵黑 药 1 / 松 醇 0 gt 0s t 油 4 g ,浮选 时 间 6 mi。试验 结果 如 图 3所示 / t n

、

。

. .

2

一

。

\

/

/ 一

。

一

’

\

3一

图 2 石灰 用量 试验 结果

Fi. 2 Re u t o O d s g t s g s ls f Co oae et

试 验结果 表 明 ,添 加适 量 的石 灰 ,可有 效提 高

中 的黄铁矿 和脉 石等矿 物 中分离 出来 ,尽 量 降低 黄

铁矿和脉石矿物等在铜 、铅矿物中的含量 ,以便在 后 续 的铜 铅 分 离 中直 接 获 得 合 格 的铜 、 铅 精 矿 产 品 。解 离度分 析结 果表 明 ,铜 、铅矿 物 与黄铁 矿 等

选 21 .. 3 根 据 铜铅 混选 的特 点 ,拟 选 用黼 氮 和 丁基 铵 乙硫

黑 药 作组 合 捕 收 剂 。其 用 量试 验 流 程 为 一 次 粗选

。

时 一 捕 收剂 用量 试 验 一

图 5 铜 铅混 合浮 选 闭路试 验 流程

Fi .5 Th l ws e f c o e c r u t t s f g e fo he t o l s d~ ic i e t o c pp r e d o e -l a mie o tto x d f a ai n l

,

添 加适

铜铅混选精矿

铜 铅混选尾 矿

量 的氢氧 化钠 可 在不 影 响粗 精矿 中铜

宜 选用 1 gt . k/ 0 。

铜矿选矿过程中的浸出技术与研究

挑战:技术更新换代快,需要不断研发和创新

机遇:市场需求大,行业发展前景广阔

挑战:人才短缺,需要加强人才培养和引进

机遇:政策支持,有利于行业发展和推广

浸出技术的前沿研究热点

资源综合利用:研究废旧金属的回收利用,提高资源利用率

纳米技术:研究纳米材料在浸出技术中的应用,提高浸出效率

智能化:研究自动化、智能化的浸出技术,提高生产效率

绿色环保:研究高效、低能耗、低污染的浸出技术

THANK YOU

汇报人:

浸出技术的原理还包括利用生物作用,如微生物浸出,利用微生物的生物活性,将矿石中的有用矿物溶解出来。

浸出技术的应用范围

浸出技术还可以应用于废水处理和土壤修复等领域

浸出技术还可以应用于非金属矿的选矿和提取,如稀土矿、萤石矿等

浸出技术还可以应用于其他金属矿的选矿和提取,如金矿、银矿等

铜矿选矿过程中的浸出技术主要用于铜矿的选矿和提取

铜矿选矿过程中的浸出技术与研究

汇报人:

目录

01

添加目录项标题

02

浸出技术概述

03

铜矿选矿过程中的浸出技术

04

浸出技术的研究进展

05

浸出技术的发展趋势与展望

添加章节标题

PART 01

浸出技术概述

PAห้องสมุดไป่ตู้T 02

浸出技术的定义

浸出技术是一种利用化学溶剂将矿石中的有用矿物溶解出来的技术。

添加标题

浸出技术主要包括酸浸、碱浸、盐浸、有机溶剂浸等。

铜矿选矿过程中的浸出技术

PART 03

铜矿的浸出工艺

浸出工艺流程:包括矿石破碎、磨矿、浮选、浸出等步骤

01

02

浸出剂选择:根据铜矿的性质选择合适的浸出剂,如硫酸、硝酸等

某含铜金精矿焙砂硫脲浸出试验研究

针对该含铜金精矿焙砂性质特点,进行了酸浸脱铜、硫脲浸出试验研究。结果表明:经过酸浸脱铜

预处理后,采用硫脲浸出工艺处理该含铜金精矿焙砂,金浸出速率较快,且金浸出率相对较高;在优

化条件下,经过 1h的硫脲浸出,金浸出率可达 92.2%,银浸出率可达 48.6%;硫脲浸出工艺可实

现快速高效回收金精矿焙砂中金的目的。

硫酸质量浓度是影响硫脲浸出中金、银浸出指标 的因素之一,因此对酸浸脱铜预处理后的试样进行了 不同硫酸质量浓度下的硫脲浸出试验。试验条件: Fe3+质量浓度 5g/L,硫脲质量浓度 15g/L,浸出温度 25℃,液固比 5∶1,浸出时间 1h,硫酸质量浓度分别 为 3g/L、6g/L、15g/L、25g/L和 35g/L。硫酸质量 浓度对金、银浸出率的影响见图 4。

浸出过程分为 2个步骤:第一步为硫酸浸出脱 铜,第二步为硫酸介质硫脲浸出金、银。浸出试验均 在水浴加热和机械搅拌(使用聚四氟乙烯搅拌桨)条 件下进行,搅拌速度 400r/min。浸出试验结束后,抽 滤得到浸出液和浸出渣,采用上述分析方法测定浸出 液和烘干后浸出渣中的金、银、铜、铁等元素的含量, 并根据金、银浸出率的高低,确定合适的酸性硫脲浸 出条件。

试验原料来自于某企业提供的金精矿焙砂,其是

在 600℃ ~640℃下硫酸化焙烧而成。金精矿焙砂

中主要元素分析结果见表 1。其中,银品位 121.3g/t、

金品位 61.5g/t。金精矿焙砂 XRD谱图见图 1。由

图 1可知,金精矿焙砂中主要物相组成为三氧化二

铁、石英和硫酸钙。

Hale Waihona Puke 表 1 金精矿焙砂主要元素分析结果

图 2 温度对铜、铁脱除率的影响

元素 w/%

Ag1) 121.3

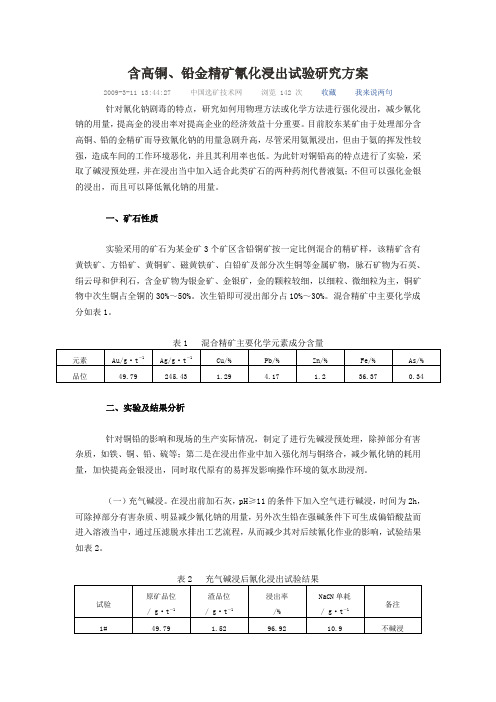

含高铜、铅金精矿氰化浸出试验研究方案

含高铜、铅金精矿氰化浸出试验研究方案2009-3-11 13:44:27 中国选矿技术网浏览142 次收藏我来说两句针对氰化钠剧毒的特点,研究如何用物理方法或化学方法进行强化浸出,减少氰化钠的用量,提高金的浸出率对提高企业的经济效益十分重要。

目前胶东某矿由于处理部分含高铜、铅的金精矿而导致氰化钠的用量急剧升高,尽管采用氨氰浸出,但由于氨的挥发性较强,造成车间的工作环境恶化,并且其利用率也低。

为此针对铜铅高的特点进行了实验,采取了碱浸预处理,并在浸出当中加入适合此类矿石的两种药剂代替液氨;不但可以强化金银的浸出,而且可以降低氰化钠的用量。

一、矿石性质实验采用的矿石为某金矿3个矿区含铅铜矿按一定比例混合的精矿样,该精矿含有黄铁矿、方铅矿、黄铜矿、磁黄铁矿、白铅矿及部分次生铜等金属矿物,脉石矿物为石英、绢云母和伊利石,含金矿物为银金矿、金银矿,金的颗粒较细,以细粒、微细粒为主,铜矿物中次生铜占全铜的30%~50%。

次生铅即可浸出部分占10%~30%。

混合精矿中主要化学成分如表1。

二、实验及结果分析针对铜铅的影响和现场的生产实际情况,制定了进行先碱浸预处理,除掉部分有害杂质,如铁、铜、铅、硫等;第二是在浸出作业中加入强化剂与铜络合,减少氰化钠的耗用量,加快提高金银浸出,同时取代原有的易挥发影响操作环境的氨水助浸剂。

(一)充气碱浸。

在浸出前加石灰,pH≥11的条件下加入空气进行碱浸,时间为2h,可除掉部分有害杂质、明显减少氰化钠的用量,另外次生铅在强碱条件下可生成偏铅酸盐而进入溶液当中,通过压滤脱水排出工艺流程,从而减少其对后续氰化作业的影响,试验结果如表2。

从上述结果来看,碱浸可明显降低氰化钠的用量,在氰化浸出率基本接近的情况下,氰化钠单耗下降1.8kg/t。

(二)由于铜、铅在氰化浸出中消耗大量的[CN-]和O2,本着减弱铜、铅的影响,选择了5种药剂,并对5种药剂进行综合实验,最终确定2种药剂组合是用作氰化浸出的助浸剂,各试验结果如表3。

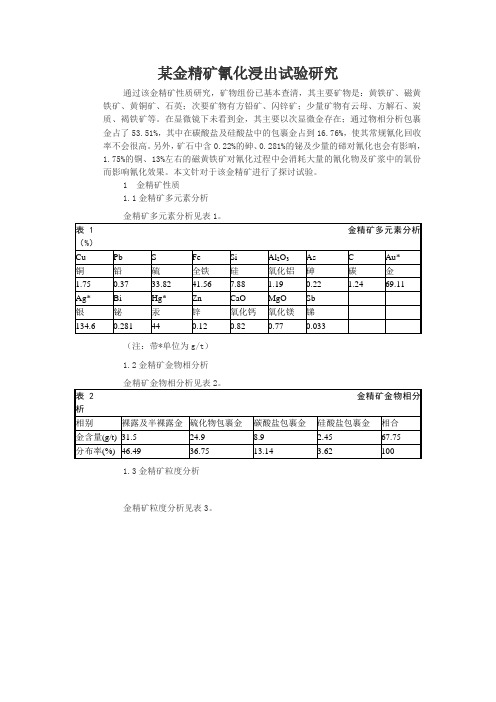

某金精矿浸出探讨试验研究

某金精矿氰化浸出试验研究通过该金精矿性质研究,矿物组份已基本查清,其主要矿物是:黄铁矿、磁黄铁矿、黄铜矿、石英;次要矿物有方铅矿、闪锌矿;少量矿物有云母、方解石、炭质、褐铁矿等。

在显微镜下未看到金,其主要以次显微金存在;通过物相分析包裹金占了53.51%,其中在碳酸盐及硅酸盐中的包裹金占到16.76%,使其常规氰化回收率不会很高。

另外,矿石中含0.22%的砷、0.281%的铋及少量的碲对氰化也会有影响,1.75%的铜、13%左右的磁黄铁矿对氰化过程中会消耗大量的氰化物及矿浆中的氧份而影响氰化效果。

本文针对于该金精矿进行了探讨试验。

1 金精矿性质1.1金精矿多元素分析(注:带*单位为g/t)1.2金精矿金物相分析1.3金精矿粒度分析金精矿粒度分析见表3。

分析细度试验的数据可知,磨矿细度以-400目91.2%为宜。

2.3氰化时间试验氰化时间试验的流程及工艺条件同图1,磨矿细度-400目91.2%,分别进行了8、16、24、36h的氰化时间试验,试验指标见表8。

从氰化时间试验指标可知,氰化时间24h为宜。

(四)氰化钠用量试验氰化钠用量试验流程同图1,磨矿细度-400目91.2%,氰化时间24h,分别进行了氰化钠用量为5、10、15、20kg/t的氰化试验,试验指标见表9。

由表9可知,氰化钠用量以20kg/t为宜。

3 结论(1)该金精矿中主要矿物是:黄铁矿、磁黄铁矿、黄铜矿、石英;次要矿物有方铅矿、闪锌矿;少量矿物有云母、方解石、炭质、褐铁矿等。

(2)在显微镜下未看到金,分析其主要以次显微金存在;通过物相分析包裹金占了53.51%,其中在硫化物中包裹金占36.75%,在碳酸盐及硅酸盐中的包裹金占到16.76%,使其常规氰化回收率不会很高。

(3)矿石中含0.22%的砷、0.281%的铋对氰化会有一定影响,碳含量为1.24%,本次试验碳物相分析,查明各种碳所占比例,但没有分析碳为有机碳或石墨碳形式存在。

(4)该金精矿中含有1.75%的铜、13%左右的磁黄铁矿,铜、磁黄铁矿在氰化过程中会消耗大量的氰化物及矿浆中的氧份。

对某铜矿石中铜和金的选矿试验研究

对某铜矿石中铜和金的选矿试验研究一、选题背景和意义介绍选取该铜矿石进行铜和金的选矿试验的背景和研究意义。

二、铜和金的选矿试验设计1.试验目的和内容2.试验方法3.试验方案设计三、试验结果及分析1.试验前处理结果2.试验中结果的分析3.对比不同方案试验结果四、数据分析及结论1.对试验数据进行统计和分析2.对试验结果进行评价3.给出优化方案五、研究展望及意义1.进一步完善该项研究2.寻找更好的技术手段3.阐述研究意义和应用价值。

第一章:选题背景和意义铜和金作为重要的金属资源,在现代化建设和经济发展中具有非常重要的作用。

铜矿石是指含有铜矿物及其伴生矿物的矿物协同体,常常与其他金属矿物一起构成矿床。

铜的选矿工艺是将铜矿石中的铜矿物从其他矿物中分离出来的过程。

而金的选矿工艺则是将金矿石中的金矿物从其他矿物中分离出来的过程。

随着工业化和城市化的发展,铜和金的需求量也越来越高,因此铜和金的选矿研究具有重要意义。

同时,低品位矿和复杂矿石日益增多,作为选矿研究的重要一环,优化选矿流程和技术手段也逐渐成为重要的研究方向。

本文选择某铜矿石中的铜和金进行选矿试验研究是基于以下几个原因:1.选矿工艺已经成为铜和金资源利用的瓶颈,尤其对于复杂低品位铜矿石中的铜和金的选矿工艺,尚需完善和优化。

2.优化铜和金的选矿工艺能够提高铜矿和金矿的综合回收率和品质,并进而促进铜和金的资源利用和保护环境。

3.本研究可为相关企业的生产和管理提供参考和决策依据。

综上,本研究选择某铜矿石中的铜和金进行选矿试验研究,具有重要的理论和实践意义,有助于推动铜和金资源综合开发利用技术的进步,有利于资源的节约与环保。

第二章:铜和金的选矿试验设计1.试验目的和内容为了研究某铜矿石中铜和金的选矿工艺,我们设计了一系列试验,旨在探索铜和金矿石的选矿流程。

本次试验的具体目的和内容如下:(1)调查铜矿中的铜和金矿物类型以及其分布特点;(2)建立铜和金的选矿试验流程,确定各个环节选矿指标;(3)筛选出铜和金最优选矿工艺流程;(4)评估试验的结果并提出进一步完善和优化选矿流程的建议。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2Fe2 ( SO4 ) 3 + 4CuSO4 + 8S0 + 10H2 O ,

(1)

2FeS2 + 3 /2O2 + 3H2 SO4 =

Fe2 ( SO4 ) 3 + 4S0 + 3H2 O。

(2)

其中 ,氧化浸出过程中的三价铁 、二价铜 、氯离子

等在体系中起到催化作用 ,同时伴随铁的沉淀 :

3Fe3 + +N a+ + 2SO24 - + 6H2 O =

图 7 搅拌速度对金属浸出率的影响

图 8表明 :在氧化时间为 2. 5h时后 ,铜的浸出率 已经达到较高值 ,且变化不大 ,铁沉淀也不再增加 。 即使再增加氧化浸出时间 ,对氧化浸出效果影响不 大 。考虑经济因素 ,氧化浸出时间不宜过长 ,确定时 间为 2. 5h。

图 5 NaCl用量对金属浸出率的影响

3 8 选 矿 与 冶 炼

黄 金

H3 O ·Fe3 ( SO4 ) 2 (OH ) 6 + 5H + 。

(4)

通过加压氧化酸浸 ,铜离子进入浸出液中 ,可通

过萃取 —电积回收 ,尽量使铁以铁矾形式沉淀 ,减少

铁离子对铜萃取的不利影响 ,同时也减少了萃余液的

处理难度 。

铜精矿中大部分铜离子浸出后 ,才可能从浸出渣

3 w (Au) /10 - 6 , w (Ag) /10 - 6。

表 2 铜物相分析结果

相 别

w (Cu) / %

自由氧化铜 结合氧化铜 次生硫化铜 原生硫化铜

总 铜

1. 50 0. 11 1. 31 8. 93 11. 85

表 1、表 2结果表明 :该精矿中铜品位较低 ,而含 硫较高 ,铜矿物以原生硫化铜为主 ,氧化铜矿含量较 高 。矿石的矿物分析表明 :硫化铜矿主要为黄铜矿 , 次为辉铜矿 、蓝辉铜矿 ,少量的铜蓝 、斑铜矿等 ;氧化 铜主要为孔雀石 ,少量硅孔雀石 。黄铁矿含量相对较 高 ,主要脉石矿物为石英 、长石及高岭土 。金大部分 以显微 、次显微嵌布于硫化矿物中 。

2 浸出机理

由该铜精矿矿物组成可以看出 ,氧化铜矿和氧化 铁矿物在酸性下容易分解浸出 ,而黄铜矿 、黄铁矿是 主要硫化矿 ,也是最难酸浸处理的矿物 。试验采用硫 酸 - 氯化钠水溶液体系并在低温低氧气压力下氧化 浸出该浮选铜精矿 ,黄铜矿 、黄铁矿的氧化浸出 [ 5 - 6 ] :

4CuFeS2 + 5O2 + 10H2 SO4 =

(3)氧化酸浸渣摇床重选脱硫 ,脱硫渣氰化浸 金 。试验结果表明 :当浮选精矿铜浸出率达到 90 % 上时 ,对应渣中金的浸出率都在 96 %以上 。这表明 : 铜矿物得到很好的分解 ,金被暴露出来 ;而氧化浸出 过程中生成物对金的氰化浸出影响较小 。

图 1 矿样粒度对金属浸出率的影响

图 2表明 :铜浸出过程中 ,温度对铜 、铁浸出率的 影响很大 。当浸出温度低于 90 ℃时 ,铜浸出率较低 , 铁浸出率较高 ;在 90~100 ℃温度时 ,铜浸出率急剧 上升 ,铁大量沉淀 。铜浸出率随温度上升而提高 ,铁 浸出率先高后低 。这是因为铁浸出后生成沉淀物所 致 。在 100~120 ℃时 ,铜浸出率持续较快上升 ,铁浸 出率稳定且达到最低 ;氧化温度 110 ℃时 ,铜的浸出 率较高 , 而铁浸出率很低 。因此 , 氧化温度确定为 110 ℃较为合适 。

96. 55

3

62. 42

57. 64

8

91. 58

96. 53

4

69. 71

60. 78

9

92. 18

96. 98

5

84. 57

88. 01

10

93. 52

97. 43

图 7表明 :高压釜搅拌速度的提高有利于铜的浸出 和铁生成沉淀。在角速度 750 r/m in (线速度 1. 88 m / s) 时有较好的铜浸出率 ,过快的转速会加快设备的磨损。

化学纯 ,水为自来水 。

4 浸铜试验研究结果及讨论

4. 1 加压氧化浸铜试验 铜浸出采用一次一因素试验方法 ,考察了矿样粒

度 、氧化温度 、氧气分压 、起始硫酸用量 、氯化钠用量 、 矿浆浓度 、搅拌速度 、氧化浸出时间等对铜 、铁浸出的

影响 ,试验结果见图 1~8。 试验初始条件 :温度 110 ℃,氧分压 0. 45 M Pa,

图 3表明 :氧分压小于 0. 45 MPa时 ,铜的浸出率 随着氧分压的增加显著提高 ,而铁浸出率显著下降 。 其原因主要是提高氧分压 ,氧气的溶解度增大 ,从而 加快了硫化矿的氧化速度 , 铜浸出率增大 , 也易于 Fe3 +的生成 ,促进了沉淀反应的进行 。当氧分压大于 0. 45 M Pa时 ,氧的传质趋于平衡 ,能够满足反应对氧 的需要 ,氧的影响趋弱 ,铜的浸出率已经不随氧分压 而变化 。因此 ,选择氧分压 0. 45 M Pa为佳 。

从图 6可以看出 :在试验范围内矿浆浓度 ,对铁 的浸出率影响很小 。降低矿浆浓度 ,铜的浸出率有所 提高 ,但处理量降低 ,增加了处理成本 ; 提高矿浆浓 度 ,将使压力釜和搅拌器磨损增加 ,搅拌阻力增大 。 为此 ,试验矿浆浓度定为 16. 67 % , 此时液固比为 5 /1。

图 6 矿浆浓度对金属浸出率的影响

铜精矿加压氧化浸出过程中 ,硫酸不仅是硫化矿 的溶解剂 ,它对铁的沉淀起到非常重要的作用 。从试 验结果图 4可以看出 ,铁的浸出率随酸度增加而显著 增加 。反应式 ( 4)说明 ,高浓度的 H + 不利于铁的沉 淀反应 ,同时铜的浸出率增加也缓慢 。当硫酸用量达 到 90 g /L ,再增加硫酸用量时 ,铜浸出率反而减小 。 因此 ,浓硫酸用量确定为 90 g /L 较为合适 。

N aFe3 ( SO4 ) 2 (OH ) 6 + 6H + ,

(3)

3Fe3 + + 2SO24 - + 7H2 O =

收稿日期 : 2009 - 03 - 25 作者简介 :聂光华 (1973—) ,男 ,江西南城人 ,讲师 ,博士研究生 ,从事矿物加工教学和科研工作 ;贵州省贵阳市 ,贵州大学矿业学院 , 550003

5 结 语

(1)在氯盐酸体系中加压氧化浸铜 ,初始条件浸出温度 110℃、氧分压 0. 45 M Pa、硫酸用量 90 g /L、 粒度 - 0. 043 mm 占 85 %、氯化钠用量 30 g /L、液固 比 5 /1、浸出时间 2. 5 h、搅拌速度 750 r/m in条件下 , 获得铜浸出率为 92. 18 %较好指标 。

加压氧化浸铜渣经 2次洗涤后 ,在 LYN - 1100 × 500型摇床上进行重选脱硫 ,脱硫渣氰化浸金 。氰化 浸金试验在锥型瓶中进行 。取 25 g脱硫渣和 50 g水 加入锥型瓶中 ,用碱调浆 pH 值至 10 ~12 后 , 加入 NaCN 和 5 g活性炭 , NaCN 用量 10 kg / t,在 HY - 8型 调速振荡机上摇瓶氰化浸出 16 h。浸出液送化验分 析 。浸渣经淋洗 、烘干制样送化验分析 。试验药剂为

(2)铜浸出条件试验表明 ,氧化温度 、氧气分压 、 硫酸及氯化钠用量对铜的浸出影响都极为明显 。在 温度 100~120℃时 ,铜浸出率持续较快上升 ,铁浸出 率稳定且最低 。铁的浸出率随酸度增加而显著增加 , 在保证铜浸出率条件下应尽量减少硫酸的用量 。较 高氧分压和氯化钠用量可确保铜的浸出和铁的沉淀 。

浸出 ;而氧化酸浸过程中生成物对金的浸出影响较

小 。部分试验结果见表 3。

表 3 金氰化浸出试验结果

试验 铜酸浸出 金氰化浸 试验 铜酸浸出 金氰化浸

序号

率 / % 出率 / % 序号

率 / % 出率 / %

1

24. 51

52. 09

6

88. 79

87. 88

2

49. 35

57. 22

7

90. 58

图 8 氧化浸出时间对金属浸出率的影响

4. 2 浸铜渣浸金试验

氧化酸浸铜渣经 2 次洗涤后 ,进行摇床重选除

硫 ,脱硫渣氰化浸金 。大量试验结果表明 ,铜浸出率 达到 90%以上的浸出渣 ,渣中金的氰化浸出率能到

96%以上 。这表明 ,铜浸出率达到 90%上 ,铜矿物得

到很好的分解 ,此时金被暴露出来 ,这利于金的氰化

中氰化浸金 [ 7 - 8 ] 。浸出渣通过摇床重选分离脱除单

质硫后 ,进行常规的氰化浸金 。

3 试验方法

加压氧化浸铜试验在 FCH型 2 L 钛衬高压釜中进 行。矿石在棒磨机中磨到合适粒度 ,按试验条件调浆 后 ,加入高压釜中。根据试验条件要求 ,调整好搅拌速 度 ,及时补加氧气 ,调节好高压釜氧气分压 ,保持高压釜 压力平衡 ,同时保持好釜内温度。氧化浸出后矿浆 ,在 多用真空过滤机中过滤 ,液体送化验分析。

1 矿石性质

试验所用原料为某矿山小型试验浮选铜精矿 。

其多元素分析及铜物相分析结果分别见表 1和表 2。

表 1 试样的化学成分分析结果

元 素

w /%

Cu S Fe Pb Zn SiO2 A l2O3 CaO M gO A u3 A g3

11. 85 29. 32 26. 25 0. 01 0. 12 16. 85 6. 80 0. 55 0. 84 30. 65 47. 82

Cl- 参与铜的氧化溶解反应 ,加速了铜硫化合物 的氧化溶解 ,钠离子参与铁离子沉淀反应 [ 6 - 9 ] 。从图