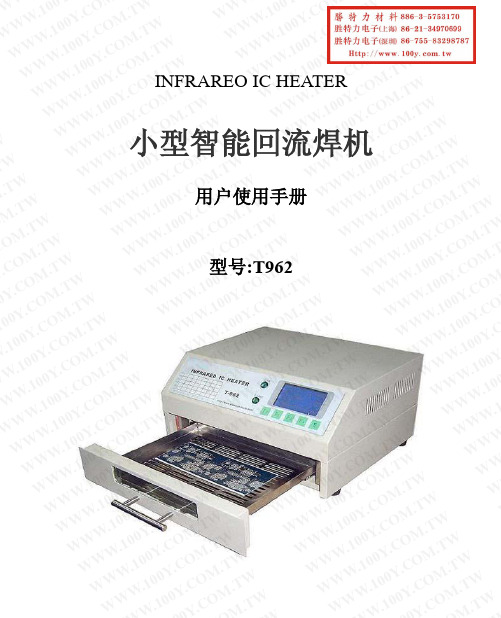

毕业设计说明书小型回流焊机设计

(整理)智能小型回流焊机T-962

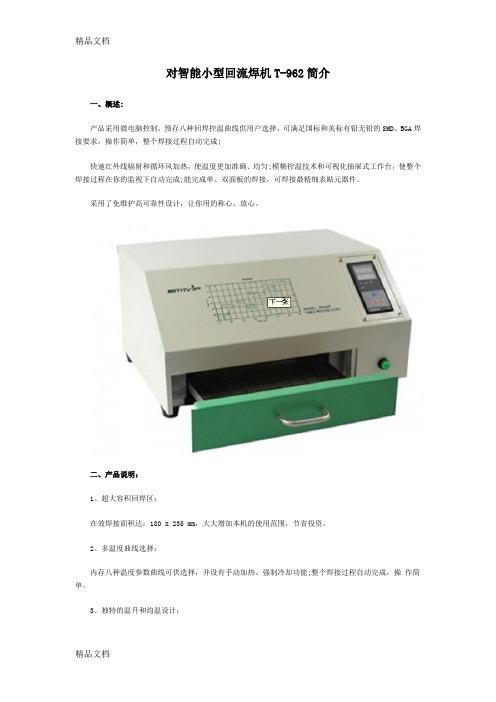

对智能小型回流焊机T-962简介一、概述:产品采用微电脑控制,预存八种回焊控温曲线供用户选择,可满足国标和美标有铅无铅的SMD、BGA焊接要求,操作简单,整个焊接过程自动完成;快速红外线辐射和循环风加热,使温度更加准确、均匀;模糊控温技术和可视化抽屉式工作台,使整个焊接过程在你的监视下自动完成;能完成单、双面板的焊接,可焊接最精细表贴元器件。

采用了免维护高可靠性设计,让你用的称心、放心。

二、产品说明:1、超大容积回焊区:在效焊接面积达:180 x 235 mm,大大增加本机的使用范围,节省投资。

2、多温度曲线选择:内存八种温度参数曲线可供选择,并设有手动加热、强制冷却功能;整个焊接过程自动完成,操作简单。

3、独特的温升和均温设计:输出功率达800W的快速红外线加热和均温风机配合使温度更加准确、均匀,可以按你预设的温度曲线自动、准确完成整个生产过程,无须你动手。

4、人性化的科技精品:刚毅的外观,可视的操作,友好的人机操作界面,完美的温度曲线方案,从始至终体现科技为本;轻巧的体积和重量,让你节约大量金钱,台面式放置模式,可让你拥有更大的空间;简单的操作说明,让你一看就会。

5、完善的功能选择:回焊、烘干、保温、定型、快速冷却等功能集于一身;可完成CHIP、SOP、PLCC、QFP、BGA等所有封装形式的单、双面PCB板焊接;可用作产品的胶固化,电路板热老化,PCB板维修等多种工作。

广泛适用于各类企业、公司、院所研发及小批量生产需要。

6、技术参数:有效焊接面积:18 x 23.5 cm产品外型尺寸: 31 x 29 x17 cm产品包装尺寸: 36 x 23 x36 cm额定功率: 800W工艺周期: 1~8 min电源电压: AC220V/50HZ产品净重: 6.2Kg产品毛重: 7.5Kg三、操作说明:1、设备安装调试与操作:将本机放置在通风的平台上,保证底部通风流畅,不能有可燃物品,抽屉向外放置,预留抽屉开合的空间,方便操作;机体四边要求预留20mm的散热空间;先将随机电源线插好,检查电压为AC220V无误后,插入插座,开启电源开关,前面板液晶屏显示。

小型智能回流焊机T962A说明书

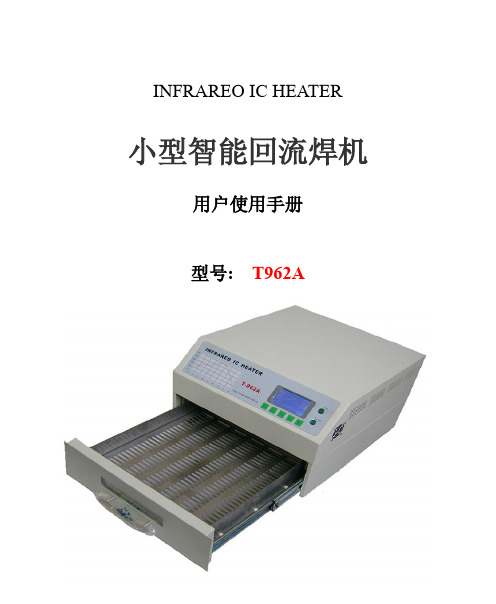

INFRAREO IC HEATER 小型智能回流焊机用户使用手册型号: T962A一、概述:本产品采用微电脑控制,可满足不同的SMD、BGA焊接要求,整个焊接过程自动完成,操作简单;采用快速红外线辐射和循环风加热,温度更加准确、均匀。

模糊控温技术和可视化抽屉式工作台,使整个焊接过程在你的监视下自动完成;能完成单、双面板的焊接;可焊接最精细表贴元器件。

采用了免维护高可靠性设计,让你用的称心、放心。

二、产品说明:1、超大容积回焊区:在效焊接面积达:300 x 320 mm,大大增加本机的使用范围,节省投资。

2、多温度曲线选择:内存八种温度参数曲线可供选择,并设有手动加热、强制冷却等功能;整个焊接过程自动完成,操作简单。

3、独特的温升和均温设计:输出功率达1500W的快速红外线加热和均温风机配合,使温度更加准确、均匀,可以按你预设的温度曲线自动、准确完成整个生产过程,无须你额外控制。

4、人性化的科技精品:刚毅的外观,可视化的操作,友好的人机操作界面,完美的温度曲线方案,从始至终体现科技为本;轻巧的体积和重量,让你节约大量金钱;台面式放置模式,可让你拥有更大的空间;简单的操作说明,让你一看就会。

5、完善的功能选择:回焊、烘干、保温、定型、快速冷却等功能集于一身;可完成CHIP、SOP、PLCC、QFP、BGA等所有封装形式的单、双面PCB板焊接;可用作产品的胶固化,电路板热老化,PCB板维修等多种工作。

广泛适用于各类企业、公司、院所研发及小批量生产需要。

6、技术参数:有效焊接面积:30 x32 cm产品外型尺寸:43 x 37 x26 cm产品包装尺寸:50 x 43 x33 cm额定功率:1500W工艺周期:1~8 min电源电压:AC110V ~AC220V/50~60HZ产品净重: 12.5Kg产品毛重: 14Kg三、操作说明:1、设备安装调试与操作:将本机放置在通风的平台上,周围不能有可燃物品,抽屉向外放置,预留抽屉开合的空间,方便操作;机体四边要求预留20mm的散热空间,保证底部通风流畅;接上电源,开启电源开关,前面板液晶屏初始显示如下图:按S键,显示主操作界面:按F4键,切换为英语文件菜单(English Menu)在主界面下,按F3键选取不同的温度曲线:如曲线1再按F3键,显示曲线的关键参数:适宜锡浆的种类,回焊的温度、时间等,如下图按F4键返回上一个页面,按F1键自动执行选定的温度曲线,工作结束后,自动停机,蜂鸣器报警。

焊接操作机毕业设计1

焊接操作机设计说明书姓名:班级:学号:指导教师:设计题目:小直径筒体外环焊接操作机设计设计参数:筒体直径D=800~1600mm单节筒长 L=1800~2000mm筒节壁厚δ=6~20mm筒体材料 Q235A焊接速度 Vh=15~40m\h设计要求:1.选择焊接方法及施焊技术方案2.外环缝焊接操作机设计方案论证3.外环缝焊接操作机设计与计算4.绘制施工设计图5.撰写设计说明书(一)焊接方法的选择及施焊技术方案1.焊接方法的选择由参考文献[1]表6-28得根据材料为优质碳素结构钢,厚度为6~20mm.选择CO2气体保护金属极电弧焊。

2.焊丝的选择由参考文献[1]附录E可得Q235A的化学成分,根据此成分由参考文献[1]表6-33可选出,焊丝牌号为H10MnSiA由参考文献[2]表4-1,根据板厚为6~20mm并采取平焊位置,选择焊丝直径为1.6~2mm3.焊接电流的选择由参考文献[2]表4-2,选择焊接电流为200~600A具体大小根据具体板厚调节.4.焊接电压的选择由参考文献[2]表4-2,选择焊接电压为27-36V,具体大小根据具体板厚调节.5.焊接速度的选择由参考文献[1]表6-29,焊接速度约为39 m\h6.焊丝干伸长度的选择由于在实验和生产时,在一般情况下焊丝干伸长度为十倍的焊丝直径较为合适,所以选择干伸长度为16~20mm7.气体流量的选择CO2气体的流量主要是对保护性能有影响,CO2气体的流量要有一定的挺度,免受空气的污染和破坏,根据焊丝直径选择气体流量为20L\min8.电源极性的选择CO2气体保护金属极电弧焊由于具有非轴向过度的特点,为了减少飞溅,所以选择直流反极性焊接,即焊件接负极,焊枪接正极.9.坡口选择由文献[3]表5.4得如图,选择V形坡口,坡口角度a=60°当厚度<12mm时,间隙钝边G=0mm钝边量R=2mm当厚度12<δ<20mm时G=1mm10.焊机的选择由文献[4]表3-33选NZC-500-1型自动二氧化碳弧焊机,参数如下电源电压 380V额定电流 500A送丝速度 96~ 960m/h焊接速度 18~ 120m/h焊丝直径 1~ 2mm焊车重量 25kg控制箱重 110kg焊车尺寸 625*310*800mm控制箱尺寸 950*610*890参考价格 13000元(二)外环缝焊接操作机设计方案论证由文献[1]表5-29选择滚轮架外形尺寸为2780*1269*1169mm摆轮中心高600mm.操作机焊接机头安装在伸缩臂的一端,伸缩臂通过滑鞍安装在立柱上,可沿立柱升降,立柱直接固定在底座上,伸缩臂的进给运动为司服电动机驱动,其伸缩速度在15~ 40m/h并且无级可调。

焊接技术及自动化专业毕业设计(全)

XXXX工程学院毕业设计锅炉筒体(材质20g)制造系别专业班级姓名学号2012 ~ 2013 学年第一学期毕业设计任务书专业:焊接技术及自动化班级:学生:一:设计题目:锅炉筒体制造(材质20g 筒体材料厚度30mm)二:设计内容:分析材料特点、焊缝布置、采用的焊接方法、工艺评定、注意事项三:原始资料(设计所用材料、设备等):现场参观、咨询查阅制造焊接等书籍四:完成日期:2012 年12月31日指导教师:2012年11月 3 日签发目录一、前言 (4)二、材料特点 (5)三、焊缝布置 (6)四、焊接方法及焊材的选择 (7)五、焊接工艺评定 (11)六、操作技术 (14)七、焊接工艺指导书 (17)八、焊后检验 (20)九、注意事项 (21)十、参考资料 (22)十一、结语 (23)前言锅炉压力容器是工业生产和人民生活中必不可少的设备,它可分为以下几类:低压容器(代号L)0.1 MPa≤P≤1.6MPa中压容器(代号M) 1.6 MPa≤P<10MPa高压容器(代号H)10 MPa≤P<100MPa超高压容器(代号U)P≥100MPa作为承压类特种设备,锅炉压力容器比较容易发生事故,而且事故的后果经常比较严重。

当前,国家越来越重视对特种设备的安全管理,并将一些事故后果非常严重的压力容器(如承受高压、盛装有毒或易燃易爆介质等)列为重大危险源。

因此,锅炉压力容器在设计及制造过程中应严格按照《钢制压力容器》(GB150——1998)的规定,从材料的选择,到生产加工,再到最后的产品检验,务必严格遵守相关标准,确保锅炉压力容器的质量符合国家标准,并安全服役。

锅炉压力容器的制造流程为:下料→成型→焊接→无损检测→组对焊接→无损检测→热处理→压力试验。

这里主要介绍了锅炉筒体的焊接生产加工,其中包括了材料性能的分析、焊接方法及焊材的选择焊缝位置的布置、焊接工艺评定、焊接工艺操作规程、焊后检验以及注意事项等内容。

锅炉筒体(材质20g)制造1、材料特点锅筒是锅炉中最重要的受压元件,对锅筒用钢有一些要求,钢材应具有较高的室温及中温强度,设计锅筒时以钢材的屈服极限和强度极限值为依据,由于锅筒直径较大,随着压力的增高,壁厚不断增加,给制造工艺(卷板、压制、焊接等)带来许多困难,也使重量明显增加。

焊接机器人毕业设计说明书

焊接机器人毕业设计说明书一、引言二、设计目标本设计的主要目标是设计并实现一台能够完成焊接任务的机器人,具有以下特点:1.理论基础:基于焊接工艺学与自动化技术的基础,完成焊接机器人的设计。

2.结构合理:设计机器人的结构,使其能够适应不同的焊接作业,提高工作稳定性和精度。

3.控制系统完善:设计并实现相应的控制系统,使机器人能够精确地执行预定的焊接路径和动作。

4.安全可靠:考虑到焊接环境的特殊性,确保机器人在工作过程中满足相关的安全要求和标准。

三、设计思路1.结构设计:根据焊接任务的要求,设计机器人的结构,包括机械臂、焊枪、运动轨迹、夹具等,确保机器人能够完成焊接作业。

2.控制系统设计:设计机器人的控制系统,包括运动控制、焊接参数控制和人机界面等,使机器人能够精确、可靠地执行焊接任务。

3.安全设计:考虑机器人在焊接作业中的安全性,设计相应的安全装置和措施,预防事故发生。

4.自动化设计:设计机器人的自动化功能,如自动识别焊接位置、调整焊接参数等,提高焊接效率和质量。

四、设计步骤1.研究焊接工艺学和自动化技术的基本原理,了解焊接机器人的相关知识。

2.设计机器人的结构,确定机械臂的数量和长度、焊接枪的种类和参数等。

3.设计机器人的运动控制系统,包括电机驱动、传感器安装和运动轨迹规划等。

4.设计机器人的焊接参数控制系统,包括控制电路、控制算法和参数设置等。

5.设计机器人的人机界面,包括显示屏、按键和通信接口等。

6.设计机器人的安全系统,包括安全装置、急停开关和安全间隔等。

7.测试机器人的性能,包括焊接精度、稳定性和可靠性等。

8.完善机器人设计,解决存在的问题,并进行优化和改进。

五、预期成果1.完成一台能够实现焊接任务的机器人。

2.设计说明书、设计图纸和工作原理图。

3.相关测试数据和性能评估报告。

六、时间计划完成本设计需要大约12个月的时间,按下面的计划进行:1.理论学习和调研:2个月2.结构设计与优化:3个月3.控制系统设计与实现:3个月4.安全系统设计与测试:2个月5.性能测试与优化:2个月七、结论本设计说明书介绍了焊接机器人的设计目标、思路、步骤和预期成果。

焊接毕业设计

焊接毕业设计焊接是一门重要的制造工艺,广泛应用于不同行业的生产中,尤其在航天、能源和汽车工业中常常起到关键作用。

因此,焊接技术的研究和应用十分重要。

本篇文章将介绍一个关于焊接的毕业设计。

首先,焊接的毕业设计可以从以下几个方面展开研究。

一、焊接工艺参数的优化焊接过程中的工艺参数对焊接质量具有重要影响。

如焊接电流、焊接速度等参数,都会影响焊缝的强度和形态。

因此,研究不同参数对焊接质量的影响,并进行优化,可以提高焊接的效率和质量。

二、焊接接头的强度研究焊接接头是焊接的核心部分,其强度直接影响焊接结构的安全性。

因此,通过实验和数值模拟等方法,研究不同焊接接头的强度特性,并提出加强接头强度的方法,对于提高焊接结构的可靠性具有重要意义。

三、焊接缺陷检测和预防焊接过程中常常会产生各种缺陷,如气孔、裂纹等。

这些缺陷会降低焊接接头的强度,甚至导致结构的破坏。

因此,研究焊接缺陷的检测和预防方法,可以提高焊接质量,减少结构的故障率。

四、焊接材料的研究焊接材料的选择和研究对于焊接质量具有重要影响。

研究焊接材料的物理和化学性质,并通过实验和测试分析其焊接性能,可以为焊接工艺的优化和改进提供依据。

五、焊接机器人的应用随着机器人技术的不断发展,焊接机器人在工业生产中得到广泛应用。

研究焊接机器人的编程、控制和智能化技术,可以提高焊接的自动化程度和生产效率。

综上所述,焊接是一门重要的制造工艺,研究和应用焊接技术对于提高生产效率和产品质量具有重要意义。

焊接的毕业设计可以从焊接工艺参数的优化、焊接接头强度研究、焊接缺陷检测和预防、焊接材料的研究以及焊接机器人的应用等方面展开。

通过这些研究,可以提高焊接质量,提高生产效率,为制造业的发展做出贡献。

自动点焊机毕业设计

自动点焊机毕业设计自动点焊机毕业设计自动点焊机是一种用于金属焊接的设备,它能够实现高效、精确的焊接操作。

作为一种重要的焊接工艺,点焊广泛应用于汽车制造、电子设备生产等行业。

在我的毕业设计中,我选择了自动点焊机作为研究对象,旨在提升其焊接效率和质量。

1. 设计背景随着工业自动化的不断发展,自动点焊机在生产线上的应用越来越广泛。

然而,传统的自动点焊机存在着一些问题,如焊接速度慢、焊接质量不稳定等。

因此,设计一种高效、稳定的自动点焊机对于提高生产效率和降低成本具有重要意义。

2. 设计目标在我的毕业设计中,我将以提升自动点焊机的焊接效率和质量为目标。

具体来说,我将通过以下几个方面进行研究和改进:2.1 焊接速度优化:通过优化焊接参数和改进焊接工艺,提高焊接速度,从而降低生产成本。

2.2 焊接质量控制:引入先进的传感器和控制系统,实时监测焊接过程中的温度、电流等参数,保证焊接质量的稳定性。

2.3 自动化控制:设计一套智能化的控制系统,实现自动化操作,减少人工干预,提高生产效率。

3. 设计方法为了实现以上目标,我将采用以下设计方法:3.1 焊接参数优化:通过实验和数值模拟,确定最佳的焊接参数组合,以提高焊接速度和质量。

3.2 传感器应用:选择适当的传感器,如温度传感器、电流传感器等,实时监测焊接过程中的关键参数,并将数据反馈给控制系统。

3.3 控制系统设计:设计一套智能化的控制系统,根据传感器反馈的数据,自动调整焊接参数,实现自动化控制。

4. 预期成果通过以上的设计方法,我期望能够达到以下预期成果:4.1 提高焊接速度:通过优化焊接参数和改进焊接工艺,实现焊接速度的提升,从而提高生产效率。

4.2 提升焊接质量:引入先进的传感器和控制系统,实时监测焊接过程中的关键参数,保证焊接质量的稳定性。

4.3 实现自动化控制:设计一套智能化的控制系统,实现自动化操作,减少人工干预,提高生产效率。

5. 结语自动点焊机的毕业设计是一个具有挑战性和实用性的课题。

机械类毕业设计说明书

之间能很好的装配起来,不产生移位、松懈等情况。 在转盘上还可根据实际需要开卡槽,这个根据使用时 客户所需,在其所需要的任何一个角度的位子上开有 个卡槽就可以。而限位块就是用于卡槽里的,当转过

职 业 技 术 学 院 毕 业 设 计 说 明 书 (论 文 )

所需的一定的角度时,放掉踏板,弹簧复位,既可以实 现定位了。 手轮是装在轴端的, 做成像一般汽车上所用的方向 盘形状即可。通过手轮来旋转所需的角度。 以上这些东西都是装在一个支座上的,此支座即 是和支架上的那块连接板一起用螺栓固定的。 (6) 平衡块的设计 平衡块是单独装在另外一根轴上的。 先用一块板通 过键固定在轴上, 而平衡块则是和这块板通过螺栓连接 在一起的。至于板的多少是根据实际需要增加或减少 的。装平衡块的目的在于调节旋转力的轻重,使得在旋 转时可调节到最佳的舒适度,从而达到最佳效果。

这样,整个机构就此设计完成。 (7) 自由度的设计 变位运动是一种回转运动,此回转运动即为翻转 机构的主自由度。

Key

Words:

Turnover Mechanism

职 业 技 术 学 院 毕 业 设 计 说 明 书 (论 文 )

引

言

电焊机设计

西安航空学院毕业设计(论文)题目:全功能数控点焊机学生姓名:指导教师姓名 :专业:2012 年 06 月 10 日摘要随着科技的发展,焊接技术成为了当下越来越受欢迎的一门技术。

在钢材的的生产加工中,焊接是不可或缺的,比如飞机汽车的制造产业中,没有焊接工艺是无法实现的。

所以,随着各项技术的快速发展,国内外的焊接技术也在迅速地发展中。

我这次设计的是全功能数控点焊机,是一个自动的点焊机,它的体型较小,控制简单,智能化程度比较高。

在设计的过程中,首先对点焊机的整体结构进行了规划,然后利用设计出了各个零件的三维图,以及与之相应的工程图,在最后又做出仿真。

关键词:焊接技术,点焊机,整体结构,绘图软件目录第一章绪论 (1)1.1 焊接技术的概述 (1)1.2 焊接技术的发展趋势 (2)1.3 现代焊接技术的运用及特点 (3)1.4 做本课题的意义 (3)1.5 本章小结 (3)第二章总体设计 (5)2.1 设计要求 (5)2.2 全功能数控点焊机机械结构设计 (5)2.3 点焊机的工作原理 (6)2.4 结构方案设计 (7)2.5 本章小结 (8)第三章机械部分的参数计算及校核 (9)3.1 滚珠丝杠选取及相关计算 (9)3.2 步进电机的计算和选型 (11)3.3 本章小结 (13)第四章绘图软件的介绍 (15)4.1 SolidWorks (15)4.2 AutoCAD (19)4.3 本章小结 (21)第五章零件的建模与工艺分析 (23)5.1 点焊机底座设计 (23)5.2 点焊机导轨设计 (24)5.3 点焊机丝杠支撑设计 (27)5.4 点焊机中托板设计 (29)5.5 点焊机中转接套设计 (31)5.6 点焊机工作台设计 (33)5.7 本章小结 (35)第六章总结 (37)参考文献 (38)致谢 (39)第一章绪论随着计算机与信息技术的工业应用,促进了传统的点焊机生产向“精量化”的制造方式而转变。

焊机设计方案

焊机设计方案一、引言焊接是一种常用的金属加工方法,用于将金属材料连接在一起。

焊机是实现焊接过程的关键工具。

本文旨在提出一种焊机设计方案,以便满足不同焊接需求的要求。

二、设计目标1. 提高焊接效率:设计一个高效的焊机,能够加快焊接速度,提高生产效率。

2. 提升焊接质量:确保焊接点的牢固性和稳定性,减少焊接缺陷和质量问题。

3. 提升安全性:设计一个安全可靠的工作环境,减少焊接操作过程中可能发生的意外伤害。

三、设计要点1. 能源选择:选择适当的能源供应方式,如电气能源或气体能源,以满足不同焊接需求的要求。

2. 控制系统:设计一个先进的控制系统,能够精确控制焊接参数,如焊接电流、焊接时间等,以保证焊接质量。

3. 材料选择:选用高质量的焊接材料,如焊条、焊丝等,以提高焊接质量和可靠性。

4. 结构设计:设计合理的焊机结构,以便焊工能够方便地操作,并且便于维护和保养。

5. 安全措施:在焊机设计中加入相应的安全措施,如过载保护、过热保护等,以确保焊机的安全使用。

四、设计方案基于上述设计要点,我们提出以下设计方案:1. 能源选择:选择电气能源作为焊机的能源供应方式。

这种方式具有稳定性高、控制精度高的特点。

2. 控制系统:采用先进的数字化控制系统,能够精确地控制焊接参数,并且具有自动识别焊接材料和焊接位置的功能。

3. 材料选择:选用高品质的焊接材料,如优质焊条和焊丝。

这些材料具有良好的导电性和导热性,能够保证焊接质量。

4. 结构设计:设计一个简洁、稳定的焊机结构,使焊工能够方便地进行操作,同时易于维护和保养。

焊机的外壳采用耐高温材料制作,以保证焊接过程中的安全性。

5. 安全措施:在焊机设计中加入多种安全措施,如过载保护、过热保护、电气隔离等。

同时,在操作手册中提供详细的安全使用说明,以提醒焊工在操作过程中注意安全事项。

五、实施方案基于上述设计方案,我们将按照以下步骤来实施焊机的设计:1. 能源选择:选择适当的电气能源供应方式,并进行相关的电路设计和元器件选型。

2011届焊机毕业设计

电气信息工程系毕业设计任务书(适用专业:电气自动化技术——焊机设计与制造方向)电气化教研室一、毕业设计的性质与任务电气自动化技术专业(焊机设计与制造方向)毕业设计是在教师指导下让学生独立完成的一份综合性、总结性的大型作业,是功率电子技术应用型人才培养目标的重要组成部分。

毕业设计是教学和工程实践的重要结合点,对学生有如下要求:1.初步掌握工程设计的程序和方法;2.全面掌握本专业的基本理论知识和专业技能;3.有较强的分析、解决问题的能力和较高的综合素质;4.学会在解决具体工程技术总是时如何综合运用基础理论、专业知识、基本技能;5.学会怎样调查研究、收集、查阅、运用技术资料和信息。

二、毕业设计选题原则1.必须符合对电气自动化技术专业(焊机设计与制造方向)专业学生所学知识和技能的综合训练要求(涉及内容至少包含学生所学的三门以上课程)。

2.在满足综合训练要求的前提下,尽可能选择与本行业和本地区实际需要相结合的设计或调研课题。

3.选题要有利于深化所学的专业知识和拓展所学的知识面,但选题不宜过深,要求也不宜过高。

4.课题任务要有一定的设计、工程量,以保证每个学生能有明确的分工和具体的设计任务。

5.如果题目较大需要多位学生参与完成,每个学生必须有相对独立的子课题,在内容上要有独立完成的部分。

并对每位学生要有相应的质和量的要求,以保证每个学生能有明确的分工和具体的设计任务。

6.课题的设计难度要适中,应使中等程度的学生经过努力能够在规定的时间内完成设计任务。

三、毕业设计主要内容1.课题方案设计了解课题相关技术的发展动态;明确课题的核心任务;查询相关资料和文献,提出课题的解决思路;提出课题的可行性研究报告;进行方案的理论分析和研究,提出多种的课题解决方案,进行方案的比较和分析;撰写课题的方案设计报告。

2.课题方案的验证进行软件仿真或其它实验手段,验证方案的可行性;进行电路的优化和修改,提高方案的可行性和可靠性,提高电路的性能;撰写课题方案的验证报告,确定电路的组成。

INFRAREO IC HEATER 小型智能回流焊机 用户使用手册说明书

INFRAREO IC HEATER 小型智能回流焊机用户使用手册 型号:T962 W W W W W .100 W W W .100Y .C O W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W W .100Y .C O M .T W W W T W W W W .100Y .C O M .T W W W W .100Y M .T W W W W .100Y .C O M .T W W W W .100Y .C O M O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W 0Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W 100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O M W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C O W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y .C W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100Y W W W .100Y .C O M .T W W W W .100Y .C O M .T W W W W .100.100Y .C O M .T W W W W .100Y .C O M .T W W W W .1Y .C O M .T W W W W .100Y .C O M .T W W W W .T W W W W .100Y .C O M .T W W W W W W .100Y .C O M .T W W W W W .100Y .C O M .T W .100Y .C O M .T W .C O M .T W .T W本产品采用微电脑控制,可满足不同的SMD 、BGA 焊接要求,整个焊接过程自动完成,操作简单; 采用快速红外线辐射和循环风加热,温度更加准确、均匀。

焊接专业毕业设计说明

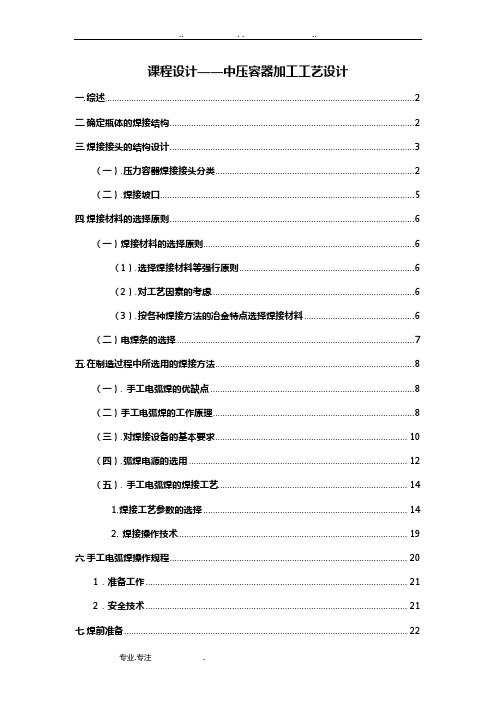

课程设计——中压容器加工工艺设计一.综述 (2)二.确定瓶体的焊接结构 (2)三.焊接接头的结构设计 (3)(一).压力容器焊接接头分类 (2)(二).焊接坡口 (5)四.焊接材料的选择原则 (6)(一)焊接材料的选择原则 (6)(1).选择焊接材料等强行原则 (6)(2).对工艺因素的考虑 (6)(3).按各种焊接方法的冶金特点选择焊接材料 (6)(二)电焊条的选择 (7)五.在制造过程中所选用的焊接方法 (8)(一). 手工电弧焊的优缺点 (8)(二)手工电弧焊的工作原理 (8)(三).对焊接设备的基本要求 (10)(四).弧焊电源的选用 (12)(五). 手工电弧焊的焊接工艺 (14)1.焊接工艺参数的选择 (14)2. 焊接操作技术 (19)六.手工电弧焊操作规程 (20)1.准备工作 (21)2.安全技术 (21)七.焊前准备 (22)八.焊接工艺参数 (22)九.焊接工艺评定 (23)课程设计——中压容器加工工艺设计【摘要】随着国民经济的高速发展,石油化工及空分产品被大规模使用,大容量贮存低温低压液体的贮罐被视为优先开发生产的重要产品。

结合实际,论述了贮罐工艺设计中的材料选择、结构设计以及焊接制造焊接工艺焊后热处理等方面的问题。

一.综述结构名称:中压容器主要组成:筒身、封头、管接头、入孔圈材料:16MnR壁厚:筒身 12mm、封头14mm、管接头7mm、人孔圈20mm生产类型:小批量生产二.确定瓶体的焊接结构图 1 焊接结构如上图所示注:筒身直径为824mm、长为3000mm、为保证焊接质量,分割成均长为1000mm的三段钢制压力容器是典型的焊接结构,主要的制造方法就是焊接,焊接质量直接关系到压力容器的质量。

有必要在这里了解一下基本的焊接知识。

三.焊接接头的结构设计(一).压力容器焊接接头分类压力容器的焊接接头分成四类,目的是在设计、制造、维修、管理时可以分别对待,从而保证焊接质量。

回流焊原理以及工艺设计

回流焊机原理以及工艺1.什么是回流焊回流焊是英文Reflow是通过重新熔化预先分配到印制板焊盘上的膏装软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

回流焊是将元器件焊接到PCB板材上,回流焊是对表面帖装器件的。

回流焊是靠热气流对焊点的作用,胶状的焊剂在一定的高温气流下进行物理反应达到SMD的焊接;之所以叫"回流焊"是因为气体在焊机内循环流动产生高温达到焊接目的。

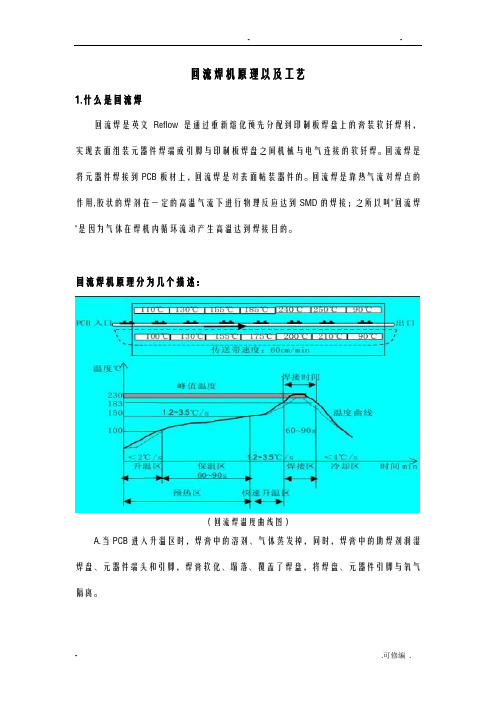

回流焊机原理分为几个描述:(回流焊温度曲线图)A.当PCB进入升温区时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件端头和引脚,焊膏软化、塌落、覆盖了焊盘,将焊盘、元器件引脚与氧气隔离。

B.PCB进入保温区时,使PCB和元器件得到充分的预热,以防PCB突然进入焊接高温区而损坏PCB和元器件。

C.当PCB进入焊接区时,温度迅速上升使焊膏达到熔化状态,液态焊锡对PCB的焊盘、元器件端头和引脚润湿、扩散、漫流或回流混合形成焊锡接点。

D.PCB进入冷却区,使焊点凝固此;时完成了回流焊。

2.回流焊机流程介绍回流焊加工的为表面贴装的板,其流程比较复杂,可分为两种:单面贴装、双面贴装。

A,单面贴装:预涂锡膏→贴片(分为手工贴装和机器自动贴装)→回流焊→检查及电测试。

B,双面贴装:A面预涂锡膏→贴片(分为手工贴装和机器自动贴装)→回流焊→B面预涂锡膏→贴片(分为手工贴装和机器自动贴装)→回流焊→检查及电测试。

回流焊的最简单的流程是"丝印焊膏--贴片--回流焊,其核心是丝印的准确,对贴片是由机器的PPM来定良率,回流焊是要控制温度上升和最高温度及下降温度曲线。

"回流焊机工艺要求回流焊技术在电子制造领域并不陌生,我们电脑内使用的各种板卡上的元件都是通过这种工艺焊接到线路板上的。

这种工艺的优势是温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制。

这种设备的内部有一个加热电路,将氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结。

回流焊设备操作说明书

回流焊機

設備功能

焊 錫

文件編號

設備型號

廠商

版本

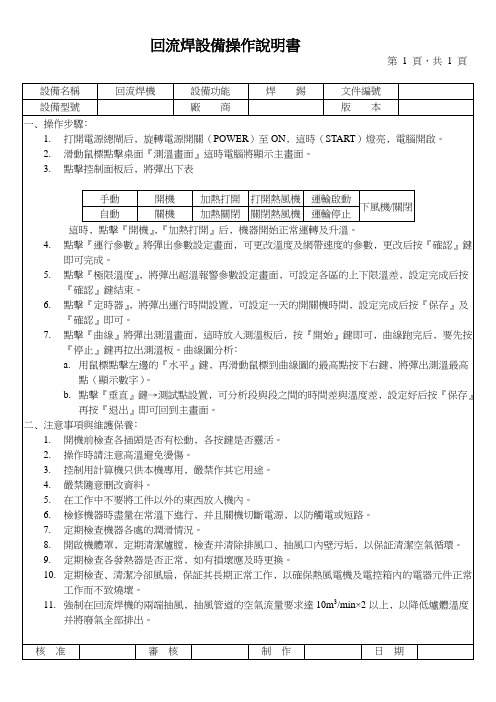

一﹑操作步驟﹕

1.打開電源總閘后﹐旋轉電源開關(POWER)至ON﹐這時(START)燈亮﹐電腦開啟。

2.滑動鼠標點擊桌面『測溫畫面』這時電腦將顯示主畫面。

3.點擊控制面板后﹐將出下表

手動

開機

加熱打開

打開熱風機

運輸啟動

下風機/關閉

自動

關機

加熱關閉

7.點擊『曲線』將彈出測溫畫面﹐這時放入測溫板后﹐按『開始』鍵即可﹐曲線跑完后﹐要先按『停止』鍵再拉出測溫板。曲線圖分析﹕

a.用鼠標點擊左邊的『水平』鍵﹐再滑動鼠標到曲線圖的最高點按下右鍵﹐將彈出測溫最高點(顯示數字)。

b.點擊『垂直』鍵→測試點設置﹐可分析段與段之間的時間差與溫度差﹐設定好后按『保存』再按『退出』即可回到主畫面。

核准

審核

制作

日期

8.開啟機體罩﹐定期清潔爐膛﹐檢查并清除排風口﹑抽風口內壁污垢﹐以保証清潔空氣循環。

9.定期檢查各發熱器是否正常﹐如有損壞應及時更換。

10.定期檢查﹑清潔冷卻風扇﹐保証其長期正常工作﹐以確保熱風電機及電控箱內的電器元件正常工作而不致燒壞。

11.強制在回流焊機的兩端抽風﹐抽風管道的空氣流量要求達10m3/min×2以上﹐以降低爐體溫度并將廢氣全部排出。

關閉熱風機

運輸停止

這時﹐點擊『開機』﹐『加熱打開』后﹐機器開始正常運轉及升溫。

4.點擊『運行參數』將彈出參數設定畫面﹐可更改溫度及網帶速度的參數﹐更改后按『確認』鍵即可完成。

5.點擊『極限溫度』﹐將彈出超溫報警參數設定畫面﹐可設定各區的上下限溫差﹐設定完成后按『確認』鍵結束。

焊接技术及自动化毕业设计说明书_毕业设计

焊接技术及自动化毕业设计说明书_毕业设计焊接技术及自动化毕业设计说明书一.前言weldox系列钢板是瑞典ssab钢铁公司开发生产的超高强度钢,集高强度与可焊性、长寿命于一身,在国内得到了较快的发展应用. 主要应用范围:压力钢管、采矿设备、矿用自卸车体和汽车起重机、帆船龙骨、大的拱梁、斗铲的顶边的框架和主要的高韧性部件等领域。

产品改造后工作出色,重量的减轻减少了产品的总重量,从而减少了设备的维修费用和维修的时间,因此提高了生产率。

焊接是影响低合金调质高强钢应用至关重要的因素,本课题就是针对于高强钢weldox900钢进行焊接工艺设计。

二.weldox900钢的性能及应用概述 1.weldox900钢的化学成分(见表1)表1 材料的化学成分(质量分数)(%)化学成分csimnpscr0nimocutin质量分数0.170.211.390.0090.0010.230.050.4960.010.040.003由于其合金元素总含量低于5%,weldox为低合金高强钢。

2.weldox900钢的力学性能weldox900钢的抗拉强度≥1015mpa,屈服强度≥940mpa,断后伸长率≥13%。

3.weldox900钢的焊接性能weldox900钢的合金含量低,碳当量低,从而可用任何普通的电弧焊方法,就可将其焊在普通结构钢板上。

在焊接时,我们所要求的目标是在焊接接头处获得较好的强度和良好的韧性。

根据国际焊接学会推荐的碳当量公式ce(iiw)=c+mn/6+(cu+ni)/15+(cr+mo+v)/5(质量分数)(%),我们可以知道,随着碳当量的增加,钢材的焊接性回变差,当ce值大于0.4%~0.6%时,冷裂纹的敏感性将增大,焊接时需采取预热施焊后保温缓冷,并进行消除应力热处理。

考虑到产品的结构特点和生产实际情况,我们采用焊条电弧焊打底,药芯焊丝co2焊盖面。

与焊条电弧焊相比,药芯焊丝co2焊具有电弧的热输入集中、焊接电流密度大、焊接热变形小、生产效率高及焊缝成形好等明显优势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1前言 (1)2总体方案设计 (3)2.1元器件的选择 (3)2.1.1温度测试元件的选择 (3)2.1.2开关元件的选择 (4)2.2测温电路的选择 (4)2.3总体设计方案选择 (5)2.3.1方案一基于电压比较器的温度测控电路 (5)2.3.2方案二基于单片机的温度测控电路 (5)3单元模块设计 (7)3.1各单元模块功能介绍及电路设计 (7)3.1.1单片机晶振电路 (7)3.1.2温度检测与信号放大电路 (7)3.1.3 A/D转换电路 (8)3.1.4报警电路 (8)3.1.5过零点检测电路 (9)3.1.6加热电流控制电路 (9)3.1.7温度超限控制电路 (10)3.2特殊器件的介绍 (10)3.2.1 PT100 (11)3.2.2 ADC0809 (13)3.2.3 单片机STC15F2K60S2介绍 (15)4软件设计 (20)4.1系统软件设计思路 (20)4.2主要软件设计流程框图及说明 (20)4.2.1系统总流程图 (20)4.2.2读温度子程序 (22)4.2.3 A/D转换子程序 (22)4.2.4 读缓冲器子程序 (23)5系统调试 (25)6结论 (26)7总结与体会 (27)8谢辞(致谢) (28)9参考文献 (29)附录: (30)1前言随着科技的发展,电子产品逐渐小型化,小型片状元件开始诞生并迅速扩大使用,故而传统的焊接技术已经不能再满足需求,在这时回流焊技术应运而生。

所谓的“回流焊”有两种解释:第一种是说受热的气体在机箱内循环流动以提高温度来达到焊接的目的;第二种说法是焊锡膏经过预热、融化、润湿然后再冷却而实现焊接的过程。

回流焊与普通的焊接技术相比它的优势有:回流焊器件所受的热冲击小;由于只需要在焊接部位放焊料,所以大大节约了焊料;易于控制焊料的施放量,所以不会出现桥接;由于熔融焊料的张力作用,是的器件不易偏移。

最常见的也是最早产生的是全热风式回流焊,它的普及使用在上个世纪九十年代,它主要是通过热气流的循环使用来达到焊接的目的。

由于当时的科技还不成熟,所以其存在很多缺陷也是难免的,最常见的就是焊接温度不均,不能有效的完成焊接。

随着科技的不断进步以及SMT技术的飞速发展,性能更完善的红外热风式的焊机开始走向市场,它将红外与热风进行结合,不仅提高了性能,而且能够通过热风的循环来保持均匀的工作区温度。

作为表面组装技术的核心技术,回流焊接技术的发展脚步从未停止过。

在上个世纪90年代,焊接技术的发展主要是集中在红外热风再流焊、热风再流焊、免清洗焊等领域。

而在21世纪回流焊接技术变得更加的多元化,而其应用的领域也变的更加广泛,例如:穿孔再流焊、无铅焊、导电胶焊接等。

回流焊技术的多元化也就促使回流焊机的多元化生产,以便回流焊技术适用于各种环境。

目前市场上比较成熟的回流焊机大多是比较大型的,它们不仅体积庞大,功率大,能源耗费量大,而且价格也是相当的昂贵,这在一些大型企业大规模生产中比较实用,但对于一些小规模的生产以及一些科研单位来说显然性价比就不高了。

随着这些小规模生产与科研单位的迅速发展,小型回流焊机也开始登上舞台,其需求量也正不断的扩大。

本课题就是关于一个小型回流焊机的设计,图 1.1为一种常见的小型回流焊机,图 1.1 小型回流焊机小型回流焊机的核心部分就是关于温度的检测与控制,这一步份设计的好与坏决定了回流焊的质量,也就决定了一个回流焊机设计的成功与否,所以本课题的设计重心将放在温度的测试与控制部分,这部分大体上有两个模块构成,即测温模块与控温模块。

这两个模块共同完成整个回流焊流程,测温模块采用pt100作为测温元件,然后将测得的温度信息传递给单片机进行数据的处理,然后再由单片机控制加热系统是否进行加热,以达到完成焊接所需要的加热环境。

本课题采用的单片机是AT89C51,围绕单片机还设计了温度报警电路以及,另外还设计了独立于单片机之外的加热系统控制电路,用以预防在单片机死机的情况下,加热系统继续工作而发生危险事故。

2总体方案设计2.1元器件的选择2.1.1温度测试元件的选择关于测试温度的器件有很多中,常见的是:DS18B20,PT100,NTC等。

(1)DS18B20作为目前比较常用的温度传感器,它具有价格便宜,具有较强的抗干扰能力,做工精细体积小等优点。

工作原理:其内部有两个计数器以及两个晶体振荡器。

它首先通过其内部的低温度系数晶振产生固定频率的脉冲给计数器1,同时高温度系数晶体振荡器产生频率随温度变化而变化的脉冲给计数器2。

计数器1和温度寄存器被预先设定一个值,计数器1对其接收到的脉冲进行减法计数,当其设定值被减到零的时候就让温度寄存器加1,同时计数器1又恢复到预设值,然后开始下一轮的减计数,如此循环直到计数器2的值也减到零为止,这时温度寄存器中的值即为所测得的温度值。

另外其内部的斜率累加器用于测温过程中的修正,其输出值用以修正计数器1的预设值。

其工作电压范围3~5V,温度测量范围为-55℃~125℃。

(2)PT100PT100是铂热电阻的一种,它的电阻随温度的变而发生变化。

工作原理:在温度为0℃时,其电阻值正好为100欧姆,而在外界温度为100℃时其阻值大概是138欧姆,由于铂热电阻其阻值变化与温度的增长趋近于一条抛物线。

铂热电阻阻值与温度之间的换算式:在-200℃< t <0℃时,()t]+*rt*r0[1=++*CtAt100tBtt-t;在0℃≤t <850℃时,r0(1+=rt*+t)BtAt;式中r为温度t时的阻值,r0为0℃是的阻值,A=3.9083E-3,B=-5.775E-7,C=-4.183E-12;PT100是由白金制作而成的一种温度传感器,其阻值与温度的计算公式是:r=r0(1+aT);式中a=0.00392,r0为100欧姆,即0℃所对应的阻值,T为摄氏温度。

根据它的这种阻值与温度的关系,我们可以通过测得其阻值而得出对应的温度值,其测温的范围是:-200℃~500℃。

(3)NTCNTC即负的温度系数,用以表示负的温度系数很大的半导体器件。

工作原理:因其内部结构为锰、钴等金属氧化物,具有半导体性质,当温度比较低的时候,其组成氧化物的内部载流子较少,因而电阻值就比较高;但随着温度的升高,载流子数目也就随之增多,从而导电能力也就大大加强,相反的电阻值也就降低。

一般情况下其阻值变化范围是100至100万欧姆,测温范围是-40℃~200℃。

本课题是关于回流焊机的设计,而一般回流焊的温度峰值要求达到300℃左右,DS18B20和NTC显然不符合温度要求,故而测温元件的选择应该是PT100温度传感器。

2.1.2开关元件的选择常见的开关元件有:三极管,可控硅等。

(1)三极管晶体三极管是由三层半导体构成,有NPN型和PNP型,两个PN节构成基极、发射极和集电极三极。

可以用来放大小信号,也可以用作无触点开关。

工作原理:当给基极加正偏电压而集电极加翻篇电压,即Vc>Vb>Ve时,其内部载流子在外加电场的作用下移动,形成电流,使三极管成导通状态。

(2)可控硅可控硅也是有四层半导体构成三个PN节的半导体元件,又叫晶闸管。

工作原理:四层半导体分别是P1N1P2N2,P1层引出的电极叫阳极A,P2层引出的电极叫控制极G,N2层引出的电极叫阴极K,它们分别构成了可控硅的三极。

当外界在A极与K极间加上正向电压,同时给控制极一个正向触发电压时可控硅就被导通了,一旦导通,即使关断控制极电压,晶闸管依然是导通的,这时如要断开晶闸管可以通过关断A极电压或降低晶闸管的电流至维持其导通的最低值以下。

晶闸管与三极管相比具有反应灵敏,功耗低,能够实现小功率控制大功率等优点,所以在本课题设计中选择可控硅作为开关元件。

2.2测温电路的选择本课题主要研究的是基于PT100温度传感器的测温电路,关于PT100一般有两种测温电路,一为桥式测温电路,一为恒流源测温电路。

(1)恒流源测温电路:顾名思义,即是要由外部给PT100提供一个恒流源,当电流流过PT100时产生压降,再将压降信号进行放大后,将其传递给AD芯片并经过AD转换后传输给单片机,然后由单片机根据根据电流电阻与电压的关系计算出实时的温度值。

(2)桥式测温电路:由PT100与另外的三个电阻构成测量电桥,其中两个电阻阻值相同,另一个电阻为精密的固定值电阻,一般为100欧姆。

当PT100的阻值发生变化时,电桥会输出一个mV级的电压差信号,当然该信号不能直接传输给单片机,而是要经过信号放大过后再传给AD转换器。

对于横流测温电路由于流过PT100的电流过大会导致PT100温度发生改变,从而易产生误差,影响测试结果,鉴于其电流不易控制,所以本设计选择桥式测温电路。

2.3总体设计方案选择2.3.1方案一基于电压比较器的温度测控电路该方案的设计思路是由直流稳压电源给检测桥路提供恒定的电压,温度传感器检测温度并将温度转换为电压信号,然后由检测桥路将温度传感器传来的电压信号进行检测,并将其传递给电压比较器,电压比较器将最终电压输入到驱动电路,由驱动电路来驱动继电器从而控制加热器进行加热,其电路结构框图如图 2.1所示。

图2.1 基于电压比较器的温度测控系统电路结构框图2.3.2方案二基于单片机的温度测控电路该方案的设计思路是以pt100作为温度传感器,然后用桥式测温电路将pt100阻值变化转换成电压信号,再经过放大电路将比较微弱的电压信号进行放大,然后再将放大过后的电压信号输入给A/D转换器将模拟的电压信号转换为数字信号并传递给单片机,再由单片机将测得的值与预先给定的温度值进行比较,当当前温度值小于设定的工作值时,单片机发出信号给驱动电路,再由驱动电路驱动加热器进行加热,其电路结构框图如图2.2所示。

图2.2 基于单片机的温度测控系统电路结构框图由于方案一中电压比较器是进行模拟量之间的转换与处理,所以易产生较大误差,导致测试结果不够准确。

终上所述,在这里选择第二种方案比较好。

3单元模块设计3.1各单元模块功能介绍及电路设计3.1.1单片机晶振电路晶振在单片机电路中的作用也是非常重要的,它为单片机提供固定频率的脉冲,单片机执行一切指令都是在晶振提供的时钟频率作用下完成的。

一般情况下为保证单片机各部分工作保持同步,都共用一个晶振。

晶振电路由一个晶体振荡器和两个电容组成,本课题晶体振荡器的振荡频率选择11.0592MHz,电容都取30Pf。

晶振电路如图3.1.1所示。

图3.1.1晶振电路3.1.2温度检测与信号放大电路本设计中温度的检测采用的是PT100模拟温度传感器,然后通过测量电桥电路将PT100测得模拟温度信号转换为微弱电压信号,再通过LM324运算放大器将该微弱电压信号进行放大,这样就实现了实时温度的采集。