刮板毛刷式采棉机采摘部件的有限元分析——基于Pro/E

棉花生产全过程机械化及配套技术

棉花生产全过程机械化及配套技术一、实施棉花生产全程机械化的效益。

(一)、社会效益1、实施机械采棉可实现棉花生产全程机械化,发挥规模经营优势,提高劳动生产效率;2、可以改变职工生产方式,降低劳动强度,推动社会进步;3、有利于农业产业结构调整,增加职工收入;4、减少外来拾花工人员,促进社会治安工作进一步好转。

减少环境污染,保护生态;5、缓解三秋阶段农忙局面,保质保量完成三秋任务;6、带动机械制造业发展;7,加快建设农业机械化推广基地和现代农业基地的步伐。

(二)、经济效益棉花亩产量按350公斤、人工采收综合率费用按1.4元/公斤(包括采收、田间过秤、连队花场装车,送饭和水、水电费,房屋和被褥折旧费等)计算:1、人工采收费用:350公斤/亩×1.4元/公斤=490元/亩。

亩产量每增加1公斤,亩采收费增加1.4元,人工采收费用每亩增加1分钱,亩采收费增加3.50元。

亩产量和人工采收费均有增加的趋势。

因此,人工采收费用将会逐渐上升。

2、机械采收费用:(喷洒脱叶剂:28元/亩)+(机采:125/亩)+(复收费:50元/亩)+(分摊费:175元/亩)=378/亩。

喷洒脱叶剂、机采和复收费用近几年没有增加的空间,分摊费随每亩产量每提高1公斤增加0.5元。

3、机械采收比人工采收亩增效益:490-378=112元/亩2007年棉花生产成本(元/吨.皮棉):中国内地5000;兵团12000;农八师10000;美国8500;印度4000;乌兹别克4000;关于机采棉种植职工承担机采棉生产额外费用的问题1、机采棉加工时比手采棉增加三次籽清、一次性皮清和一次在线烘干及独立烘干,厂房、设备和附属装置需增加投入约350万元。

2、机采棉加工增加的设备和附属装置的维修,增加加工耗能、耗材、人工投入需增加约350元/吨.皮棉。

3、机采棉加工工序比手采棉多,纤维平均长度短1.5毫米,减少销售收入150元/吨.皮棉。

4、机采棉加工的皮棉,杂质和短纤维含量比手采棉多,同级别的皮棉销售加工偏低约400元/吨.皮棉。

采棉机采摘头高度控制系统及故障诊断研究

1 5 、 1 6是一种机液伺服三位三通 阀, 该阀的机能是上位 时 , 油

升 下 降 电磁 阀 可 人 工 控制 油 缸 动作 实 现 采摘头 的举 升 下 降

、

,

,

、

。

从故 障现 象 原 因 解 决 方 法

、

、

3

个 方 面 分 析 了 采摘

,

头 高度控制 系 统 的 常 见 故障

。

关 键 词 :采棉 机 ;采摘 头 ;高 度 控制 ;地 面 仿 形 ; 故 障诊 断

中图 分 类号 : $ 2 2 5

,

了 剖析 旨在 为 研 发 采棉 机 提 供依据

1

。

l

一

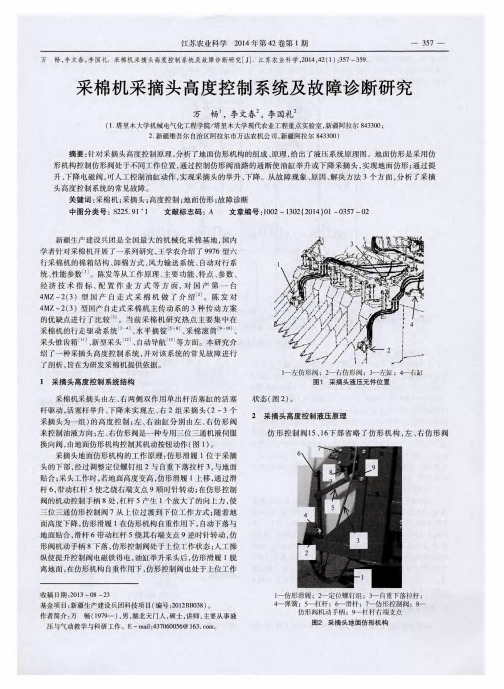

年 仿肜 阀 ; 2 图1

一

采 摘 头 高 度 控 制 系 统 结构

“ 仿形 闷 : 3 左缸 ; 采 摘 头液 压 元 件位 置

一

4

一

“缸

采 棉 机 采 摘 头 由左 右 两 侧 双 作 用 单 出 杆 活 塞 缸 的 活 塞

、

状态( 图 2 )

江 苏农 业 科 学

万

2 0 14

年第 4 2 卷 第

.

1

期

,

畅 李 文春 李 国 礼

, ,

.

采 棉机 采 摘 头 高 度 控 制 系统 及 故 障 诊 断研 究[ J ]

江

苏农 业 科 学

2 0 14 4 2

,

(1)

3 :

57

—

359

采 棉 机 采 摘 头 高 度 控制 系 统 及 故 障诊 断 研 究

, , ,

纵 使 提 升 控 制 阀 电 磁 铁 得 电 油缸 举 升采 头后 仿 形 滑履

采棉机简介介绍

采棉机简介介绍

汇报人:

2023-11-26

•采棉机概述

•采棉机的工作原理

•采棉机的应用场景与优势

•采棉机的发展趋势与挑战

•采棉机相关技术介绍

•采棉机使用注意事项与维护保养

01

采棉机概述

主要用于棉花的采摘,提高采摘效率和降低人工成本。

定义与用途

用途

定义

采棉机的发展历程

初始阶段

现代化阶段发展阶段

种类特点

采棉机的种类与特点

02

采棉机的工作原理

采棉机的工作原理

03

采棉机的应用场景与优势

采棉机的应用场景与优势

•采棉机是一种用于采摘棉花的农业机械。

它通常

由采棉头、输送带、储存箱和控制系统等组成,

能够高效地采摘棉花,提高农业生产效率。

04

采棉机的发展趋势与挑战

采棉机的发展趋势与挑战

05

采棉机相关技术介绍

采棉机相关技术介绍

06

采棉机使用注意事项与维护保养

采棉机使用注意事项与维护保养

THANK YOU。

刮板输送机传动系统的可靠性研究重点

分类警…..照!密级…~公嚣……~UDC编号………………学位论文THESISFORDEGREE剩攥输遴枫传动系统韵煎兼憔骶究.作者张蕊申请学位级别..王程臻童…专业名称..I枫擒王程逻宁Z程截纬螂L硷ONlNG.IECHNI(:ALUNIVERSffY攘要刮板输送机是聚煤互作萄唯一的连续运输设备,在使用中套承受拉、压、弯曲、冲击、摩擦和腐蚀等多种作用,工况恶劣。

刮板输送机的传动系统由电动机、偶合器、减速器、链轮辘组、巅板链等组成,构成了整个传动链,任何一个部件翡故障都会导致攘令系统熬失效,是霹修复浆串联系统。

本文嚣矿惩赛叛式输送挠势对象,稷撵磊场使震中反映爨翡其体逮越,剃矮可靠缝熬理论和方法,磷瓷其系统的磷靠性,并撩讨提瓷珂靠性的霄效措施秘技零方法,冀公霹可靠性设计提供7依据。

关键谢;割板输送帆电动机偶合器减速器链轮辜鸯组刮扳链可纛性ArmoredFaceConveyoristheonlycontinuousconveyingequipmentincoalminingfaceanditbearshauling,pressing,bend堍,impact,frictionanderodingactionduringservicewithbadworkingcondition.Thepowertrainofarmoredfaceconveyorisrepairableseries-woundsystem.Itconsistsofelectricalmotor,coupling,gearbox,sprocketassembly,chainassemblyere.TheelTorofanypartofpowertrainwillresultinthefailureofthewholesystem.Makingcoalminingarmoredthespecificproblemonfaceconveyorasstudyobject,basedsite残躺商魄usingtheoryandmethodofreliability,thisarticleresearchedthereliabilityofthepowertrainofarmoredfaceconveyor,anddiscussedtheefficientmethodandtechnicalmethodtoimprovej协reliability.魏providedfoundationforourcompany‟sreliabledesign.Keywords:ArmoredfaceConveyor;ElectricMotor;Coupling;Gearbox;SprocketAssembly;ChainAssembly;Reliability辽宁工程技术大学工程硕士学位论文1.1.1I引言可靠性的意义对于产品而言,可靠性问题和人生安全、经济效益密切相关。

刮板机槽帮的有限元分析

,

X

m 10 k g /

’

。

,

弹

分 析类 型 尤 为 全 面 不 仅 可 以 得 到 应 力 位 移 应 变 图解

还具 备 探测

“ ”

、

,

性模量

,

20 2 GP

a

,

泊松

“

反 作用力

” 、

“

接触 力 等工 具 对 结果进 行

。

”

比 0 -3 并 在 铸 造 过 程

分析 比 较

如图

。

本 文 只 对 应 力 位移 进 行 说 明

, ,

,

。

,

,

。

关 键 词 :槽 帮 ; 有 限 元

i

失效 ; 优化

中 图 分 类 号 :T P 3 9

1 7

.

文 献 标 识 码 :A

文 章 编 号 :1 0 0 2 2 3 3 3 ( 2 0 1 0 )0 8

—

—

0084

-

02

l

引

言

一

模

种 以 挠 性 体 作 为 牵 引 机 构 的连 续 动

、

So

l id W

ks 三

维 软件 完全 集成

COS M OS w

、

ks

依 据 刮 板 输 送 机 在 使 用 过 程 中的特 性

煤 臂 侧 前 移 过 程 中 受力 最 强

板机所搭配 的

13/ ZZ64 0 0/ 38

。

,

在刮板机 向

屏 幕 解 决 方 案 可 进 行 应 力分 析 频 率 分 析 扭 曲

、

中加 入 适 量 其 它 金 属 元 素 提 高 了 材 料 的 综 合 性 能 使 得

机采棉技术的发展现状_问题及对策_周亚立

返回Return2010国际农业工程大会论文集机采棉技术的发展现状、问题及对策周亚立 刘向新(新疆农垦科学院)引言机采棉技术近年来在新疆生产建设兵团获得了较大规模的推广应用,取得了一些经验,也发现了新的问题。

本文仅对机采棉技术在新疆生产建设兵团的应用做一回顾和总结,并对存在问题提出自己的看法和建议。

1 机采棉技术在国内外的发展现状棉花机械收获在棉花生产机械化中是一项重要而复杂的环节,也是关系到棉花种植业能否实现规模化发展的关键步骤。

世界主要产棉国如美国、澳大利亚、巴西、中亚棉区等十分重视棉花收获机械化技术装备的开发研制和生产应用,目前,这些国家和地区均已基本实现棉花收获机械化。

其中美国、澳大利亚、巴西等国家棉花机械收获面积已达到99%,中亚棉区也已达到60%以上。

棉花收获机械化技术及装备在这些国家已成为常规技术和设施,在生产中运用已超过60余年。

1.1采棉机的发展现状采棉机的制造主要是美国和前苏联的乌兹别克斯坦,以色列也生产美国采棉机的零配件(主要是采摘部件)。

采棉机分水平摘锭式、垂直摘锭式、刮板毛刷式和杆齿梳脱式等类型,又可将水平摘锭式和垂直摘锭式划分为分次采收摘棉机(采棉机),将刮板毛刷式和杆齿梳脱式划分为一次统收摘棉机(采铃机)。

采棉机是有选择性的,即可以从已开的棉桃中采下籽棉,而把未开的棉桃留在植株上,等以后成熟了再收。

与分次采收不同,采铃机是无选择性的一次收花机。

全部棉桃,无论开裂与否,在机器走过以后,都从棉株上收了下来。

所以,用采铃机收获棉花,通常是等到早霜后棉花落叶了再进行。

有时应用化学脱叶剂,以便提早收获棉花。

其中,美国制造的水平摘锭式采棉机,因其技术成熟,采收质量稳定而得到广泛应用。

现在新疆兵团引进使用的正是这种水平摘锭式采棉机。

垂直摘锭式采棉机是前苏联乌兹别克斯坦制造,应用范围主要集中在前苏联的产棉区。

我国在上世纪50—60年代曾经引进垂直摘锭式采棉机做过试验,由于采净率低、含杂高不被认可。

基于ANSYS的辊压机辊轴有限元分析

基于ANSYS的辊压机辊轴有限元分析艾佳;周凯华【摘要】应用Pro/E 3.0建立辊轴的三维模型,并应用ANSYS建立有限元模型,求得辊轴在工作条件下的压力分布,变形状态.结果显示了辊轴在稳定工作状态下的应力应变状态.【期刊名称】《机械研究与应用》【年(卷),期】2012(000)002【总页数】2页(P63-64)【关键词】辊压机;辊轴;有限元分析;ANSYS;Pro/E【作者】艾佳;周凯华【作者单位】武汉理工大学机电工程学院,湖北武汉430070;武汉理工大学机电工程学院,湖北武汉430070【正文语种】中文【中图分类】TH1231 辊压机辊轴有限元分析1.1 辊压机辊轴结构与工作原理辊压机又称为辊式破碎机,适合于破碎中等硬度的物料,如石灰石、炉渣、焦炭、煤等,在水泥工业中应用非常广泛。

辊压机是根据料床粉磨的原理设计的,两个辊子作慢速的相对运动,一个辊子固定,另一个辊子可以沿水平方向滑动。

物料由辊压机上部连续地喂入并通过双辊间隙,给活动辊一定的作用力,物料挤压成较密的扁平状料片。

1.2 辊轴模型的建立在Pro/E软件中建立辊轴的三维几何模型。

1.3 辊轴模型的网格划分所有单元均采用计算精度高和收敛性好的六面体和五面体单元。

网格划分完毕后,整个辊轴总模型共有225830个Solid45单元和226934个节点。

辊轴的ANSYS 有限元模型如图1所示。

图1 辊轴有限元模型1.4 建立边界条件与施加载荷1.4.1 相关参数的选取与计算辊轴的材料为40Cr,其弹性模量为2.11×105 MPa,泊松比为 0.3,材料密度为7.85 × 103 kg/m3。

这里取辊子的最大投影压力为7500 kN/m2,由辊子投影压力 P r的计算公式[1]:P r=F/BD式中:P r为投影压力,kN/m2;F为辊压机的总压力,kN;B为辊压机辊宽,m;D为辊压机直径,m。

则辊压机总压力:辊压机辊轴的最大辊压力为12000kN;电机的功率为1000kW,出轴功率为P=800kW,减速机速比为i=80,辊轴的线速度为1.55m/s,则辊轴的转速为: 轴的总扭矩为:式中:P为出轴功率,kW;n为辊轴转速,r/min;ν为辊轴的线速度,m/s;D为辊子直径,m;T o为辊轴总扭矩,N·m。

CP690 棉花收获机维护保养清洁指南说明书

CP690 Cotton Picker Maintenance and Cleaning Guide2Introduction............................................................Table of Contents.................................................................................................................................. ................................................... .............................................................................................................................................. ....................................................................................At John Deere, we understand that every minute in the field is valuable during the harvest season. This guide is intended to providea quick-reference overview of key adjustments, cleaning, maintenance, and operation of the cotton harvester.IMPORTANT: Regular and thorough cleaning of machine combinedwith routine maintenance procedures listed in the Operator’s Manual greatly decreases the risk of fire, reduces downtime, and improvesproductivity. Perform cleaning procedures listed in the Lubrication and Maintenance Section of the Operators Manual at the recommended 6 and 12 hour intervals or more often as required. Always follow allsafety procedures posted on the machine and in the Operator’s Manual.12Recommended hour interval indicatorQuick Response CodeB.Clean behind cab, tanks,ducts, and front of accumulator.D. Clean speed and position sensorsand tone wheels (6 used).E.Clean under the accumulatorand under feeder belt.C.Remove cover and cleanhydraulic valves.A.Clean top of baler, accumulator,screens, and finger grates.Harvest ConfigurationNote:Clean machine from top to bottom6124Transport Configuration Accumulator RaisedD. Clean belts, pulleys, and wrap floor.C. Clean platform and RMB latches.A. Clean front of RMB including brush and guides.B. Check guard rollers for freedom of movement.1212TRANSPORT MODEA = ---B = ---C = AutofoldD = AutoUnfoldRMB Service Configuration:Gate in CradleA. With rockshaft raised, clean and check belts and rollers inside RMB.C. Clean and check wrap feed rods.D. Lower rockshaft and operate B. Clean gate latch sensor area.12132RMB SERVICERear Axle and Cooling PackageA.Clean and check handler positionsensor.C.Clean diesel exhaust fluid (DEF)tank and pump (if equipped).D. Clean cooling module. Opendoors to access cooling cores.B.Clean rear axle joints, motor,and hoses.12Engine CompartmentIMPORTANT: Open panels under machine to allow debris to fall to ground.B. Clean front side of engine and cotton fans. A. Clean transmission, hydraulic valve block, and front axle area.C. Clean alternators and check engine belts and pulleys.D. Clean battery area, rear of engine, exhaust manifold, and turbo.Exhaust BellowsE. Thoroughly clean around hydraulic pumps and exhaust components includingturbochargers, bellows, and after-treatment devices.12Wrap Load Procedure Button Sequence8. Repeat until magazine(four Rolls) is full; place wrap hoist in center position.1. Raise wrap hoist 2. Lower handler 3. Place arms in loadposition on handler4. Remove load handles fromstorage compartment 6. Raise handler7. Lower wrap hoist 5. Place roll in wrap armswith tag to the left side8Empty Wrap Roll Replacement NOTE: Power Module Tether is disabled by interlock when ladder is down 1.Make sure that hoist is fully raised.2. Place handler in horizontal position.3.Release handler ladder from storage position and fold down.4. Remove empty roll from rollers.5.Press down on wrap hoist switch (A) to lower new wrap roll into position on rubberized wrap rollers.6.Press up on wrap hoist switch to raise hoist until motion stops.7. Remove tape retaining leading edge of wrap to roll.8.Rotate wrap roll to feed out approximately 1–1.2 m (3–4 ft.) of wrap.9.Feed the first portion of wrap (B) around feed rollers (C) as shown in wrap routing diagram. 10.G uide wrap into position between lower feed roller and wrap belts.11. W rap must be distributed evenly across wrap belts and roller.13. P ress wrap feed switch (F) to feed wrap into position. Leading edge of wrap must be within area indicated on decal (D) above wrap floor.12.ress down on wrap hoist switch (A) to lower hoist until cylinder pin (E) is aligned with location shown on decal.Replacing empty wrap rolls Feed Wrap Lower wrap hoistButton Sequence ECDBAFStart of Day Procedure 1. Cleaning and Maintenance• Clean machine as shown on pages 3-7.• Complete maintenance items listedon page 16.• Inspect machine for leaks or damage;repair as needed.2. Start Engine• Place multi-function lever in neutral andmake sure fan and row units switches arein off position.• Sound horn to alert others to stay clear ofmachine.• Turn key to start position and release onceengine starts. Do not operate starter formore than 30 seconds at a time. If enginedoes not start, wait at least 2 minutesbefore trying again.3. Warm-up Machine• Allow engine to warm up at low idle for2–4 minutes.• Warm up hydraulic oil and componentsby engaging the fan and row units.Increase engine speed to fast speedand press floor switch to operate cottonhandling system for 5 minutes.4. Driving Machine• Be sure that all people and objects aresafely away from the machine beforedriving.• Select desired speed by using road-fieldbutton (B) and transmission range 1 or 2button.NOTE:The maximum speed for field range1 and2 may be adjusted by pressing andholding the range 1 and 2 buttons on thearmrest. Use the selection dial to programdesired speed (C). Units are synchronizedup to 4.4 mph.• Press park brake button (light will startflashing).• Move multi-function lever forward for for-ward travel or rearward for reverse travel.5. Harvesting• With engine at low idle, engage fanswitch followed by row units switch.Increase engine speed to high idle.• Align machine with rows to be harvestedand lower units to desired position.• Slowly drive machine forward into cropand press auto button (A) to engageAuto Mode.• Engage row guidance as shown onpage 14.• Once a module has been formed andwrapped, a “ready to eject” notificationwill be displayed. Verify that there are notany overhead power lines or obstructionsbefore pressing and releasing the autobutton to eject module.ACMax Ground Speed Low Range4.4mphOKB10Unloading Cotton from MachineEngine at high speed.Step 1: Empty the accumulator by pressingfloor switch.Step 2: Wrap module by pressing wrap request button on armrest for 3 seconds followed by auto button on multi-function lever.Step 3: Eject the module by pressingand holding auto button.Remember to drive forward whileIn Case of Fire End of Day Procedure 11. Disengage fan.2 2. Immediately point machine intowind.33. STOP engine.4 4. Extinguish all flames and hot spotsusing appropriate fire extinguisheror auxiliary water hose.55. Restart engine.66. Unload cotton from machine.3 S 1 S30 SAUTO AUTOI I3. While rotating doffer column back and forth, turn adjusting screw clockwise to lower doffer until a slight drag between spindles and pads is felt.Do not allow doffers to bind against spindles. Operating with doffer column adjusted too low results in excessive doffer pad, spindle bushing, and barb wear.12Doffer Height Adjustment Doffer Height Adjustment 1. Align one row of spindles with slot on bottom of unit frame (A).2. Turn adjuster screw counterclockwise to raise the doffer column until it rotates freely.Note: 1 Click = 0.191mm (0.0075 in.)1. Check pressure plate clearance by rotating units slowly using the remote tether switch.6Pressure Plate Clearance Adjustment2. Loosen nuts (A or B) until spindle tips contact plate. Tighten nuts evenly until contact between spindles and plates is eliminated and clearance is 3-6mm (0.12-25 in.).1. Use wrench (A) to turn shaft counter-clockwise to overcome spring tension and remove cap screw (B).Relieve spring tension. Rotate shaft counter-clockwise until springs touch pressure plate and one hole (C) is aligned with bracket.Continue rotating shaft until the second hole (D) is aligned with the bracket, then install cap screw. Install screw in third hole (E) on rear plate.NOTE: If too much cotton is left on plant, tighten rear pressure plate first. Tighten front pressure plate only if necessary.Pressure Plate Spring Tension Adjustment Pressure Plate Clearance Adjustment (cont)Pressure Plate Spring Tension AdjustmentBC D EAAB14Unit Height Adjustments 1. Always raise row units (A) before going into reverse to avoid damage to height sensors.2. Adjust lift frame turnbuckles so front drum is 19 mm (3/4 in.)(B) lower than rear (C) in actual field conditions.Header Height Setup3. Set initial EHHC Rate (C). A higher value will result in fasterElectronic Header Height Control (EHHC) controls how quickly row units raise or lower in response to ground conditions. The initial EHHC rate adjustment allows a different rate for a preset time after row units are first lowered to begin picking.1. Select button (A) to access setup screen.2. Select header height setup icon (B) from menu.response rate.4. Set initial EHHC duration (D) in seconds.Unit Height Adjustments CDBAHeader Height SetupInitial EHHC Rate (%)Initial EHHC Duration (s)Reset to DefaultEHHC Rate (%)35550BACOperating Row Guidance System 1. Press guidance system enable button (A) on control console. Indicator light (B) illuminates to indicate that system is enabled.2. Engage guidance system by pressing engage button (C) on multi-functionlever while machine is harvesting. Audible alarm sounds once to confirm that system is engaged.3. Offset adjustment dial (D) is used when necessary to make minor adjustments to keep the machine centered in the rows.Calibrating Guidance System1. Position machine on a level concrete surface.2. Select diagnostics and calibration tab on home screen.3. From Active Alarms screen, select calibration icon (A).CommandCenter Screen Colors Row Guidance Icon Color Yellow System Enabled GreenManual Row Sense™Orange AutoTrac™ RowSense™ (if equipped)GraySystem Not Enabled 4. Select drop-down box (B).5. Use down arrow to scroll through listed items until Row Guidance Steering is visible.6. Select Row Guidance Steering.7. Follow on screen directions.8. Repeat steps for Row Guidance CropSensor calibration.Row Guidance Operation CABDABCotton Harvester - Diagnostics Information CalibrationsPerform calibration when control unit SSU, steering encoder, valve or wheel angle sensor are replaced/adjusted.Picker on level ground. Engine running at low idleRow Guidance SteeringHVAC Temperature Door Transmission Rear Motor Prodrive Transmission Transmission Steer AngleRow Guidance Steering Row Guidance Crop SensorCotton Harvester - Diagnostics InformationCalibrations16AutoTrac™ RowSense™ Requirements Setting Guidance ModeAutoTrac™ RowSense™ Operation1. StarFire™ Receiver with SF1, SF2, or RTK Activation.2. Greenstar™ 3 Display (GS) with AutoTrac™ SF1 or SF2 activation and AutoTrac™ RowSense™ activation.To access RowSense™ settings: Menu>GS3>Guidance(A)>Guidance Settings(B)>RowSense™Settings(C).2. Use button (E) to toggle between manual and AutoTrac™ RowSense™.Prior to engaging AutoTrac™ RowSense™, select a tracking mode appropriate for the field configuration.Set a guidance Line.Toggle between Manual and AutoTrac™ RowSense™ by pressing engage button on multi-function lever.Advanced AutoTrac™ SettingsAccess advanced AutoTrac™ (D) settings through the Guidance Settings tab (B).Fine-tune system by making smalladjustments to one value at a time.3. See Row Guidance System section of the Operator’s Manual for additional details regarding settings.AutoTrac™ RowSense™ Settings DCBE5:28 pmARowSense SettingsSystem StatusSystem Mode Manual RowSenseSensor OffsetEnabledAccept12Every 12 Hours• Check solution level.• Check auxiliary water system operation.• Check fire extinguishers.• Inspect tire and check pressures.• Lubricate guide axle king pins.• Check engine oil level.• Check coolant level.• Check hydraulic oil level.• Check pump drive gearbox oil level.• Check transmission oil level.• Lubricate unit lift rockshaft bearings.• Lubricate unit drive shaft covers.• Check grease tank level.• Check row unit gearbox oil level.• Check solution strainer and nozzles.50Every 50 Hours• Lubricate RMB gate link pivot bushings.• Lubricate RMB rockshaft pivots.• Check feeder belt tracking.• Clean cab air filter and inlet screens.• Lubricate doffer bearings.• Lubricate unit lift pivot pins and cylinders.• Check fuel strainer.100Every 100 Hours• Lubricate final drive axle couplers.• Lubricate final drive axle bearings.• Lubricate guide axle pivot and guide axle tie rod ends.• Check torque of drive and guide wheel bolts.• Check wrap floor belt tension.• Check laydown roller chain tension and lubricate.• Lubricate unit drive shafts and joints.Maintenance ChartBreak in Service1After 1 Hour•Torque Wheel Hardware5After 5 Hours Check Belts forAlignment and Tension•Feeder Belt •Cotton Fan Drive Belt •Wrap Floor Belts •Rotary Screen Drive Belts10After 10 Hours•Torque Wheel Hardware •Check Feeder Belt Tracking20After 20 Hours•Check laydown roller drive •Check Fan Belt Tensionchain tension50After 50 Hours•Change row unit gear case oil Reacting to a Plugged Row UnitUse the following procedure to clear a plugged row unit, which is usually indicated by the sound of a drum clutch slipping or a message on the display. To avoid damage to row unit, do not attempt to resolve a plug by reversing the row units without first inspecting and clearing the unit.1.Stop machine by moving multi-function lever to neutral position.2.Raise row units and turn off fan and row unit switches.3.Make sure path is clear of modules and obstructions and backmachine up approximately 2 meters.4.Shut off engine and remove key.5.Lower unit lift cylinder safety stops.6.Inspect units and remove obstruction. If necessary, relieve tensionon pressure plate. Reinstall and adjust any parts removed during this process.7.Restart engine and turn on fan and row unit switches.Slowly operate units with park brake engaged to verify plugis resolved. If clutch continues to slip, check for obstruction,bent picker bars, or misaligned doffer.Reacting to a Plugged Row UnitBreak-In Service181. Stop machine and disengage auto mo de.2. Disengage fan and row unit switches.3. Set park brake and inspect machine for plug. Remove shield (A) and check for cotton on top of feeder belt through inspection window (B).4. Place machine in Feeder Cleanout Service Mode accessed through the RMB Service Modes Icon in the CommandCenter™ Display. Engine must be at high speed.5. Press “B” button on the tether to operate the metering rollers while pulling outward on meter roller reversing valve (C) located on the platform hydraulic valve block. Operate meter rollers in reverse for 15 sec -onds and release tether button and valve.6. Press “D” button on tether to operate cotton handling system. Watch meter rolls, beater rolls, and feeder belt for rotation. If components operate normally and cotton is feeding into RMB, continue to press “D” until accumulator is empty.7. If system is still plugged, repeat steps 5 and 6.8. If plug cannot be cleared by reversing meter rollers, it can be necessary to place machine in transport configuration and manually clear cotton plug from feeding system. Shut off engine and remove key before manual ly unplugging machine.A cotton handling system plug can occur when the meter rollers, beater rollers, or feeder belt speed is too low or if hydraulic motor stalls. If this condition exits, a low speed alarm is typically shown on the display. Use the following procedure to verify and resolve a plug in the cotton handling system:Clearing a Cotton HandlingSystem PlugCABCopyright © 2014 Deere & Company. All Rights Reserved. THIS MATERIAL IS THE PROPERTY OF DEERE & COMPANY. ALL USE AND OR REPRODUCTION NOT SPECIFICALLY AUTHORIZED BY DEERE & COMPANY IS PROHIBITED.All information, illustrations, and specifications in this manual are based on the latest information available at the time of publication. The right is reserved to make changes at any time without notice.KK11529_Delta (16MAY14)Module Staging GuideCommandCenter™VideosCotton HarvestingWebsiteParts CatalogOperator’s Manual Tama RMW™Access links and content at Reference Information。

梳指式采棉机采摘台的设计与仿真

[ ] 毕新胜 , 1 王维新 , 丛锦玲 , 水平摘锭式 采棉机 等. 采 棉滚筒 的运 动学分 析 []农机 化研究 ,0 8 J. 20

( )4 — 1 8 :9 5 .

[ 2] 边金英 , 吴疆. 于 PoE的采棉 机水平摘 锭的 基 r/ 三维建模 [] J. 农机化研究 ,0 9 1 :4 — 4 . 2 0 ( )1 6 1 8 3] 杨怀君 , 周亚立 , 向新 , 刮板毛刷式采棉机采 刘 等. 摘部件的研究[] 机化研究 ,0 03 :9 5 . J农 2 1 ()4L 1 _ [ 4] 董伟 .梳 指式 采棉 机 的设 计 与关键 技 术研 究 [ . D] 乌鲁木齐 : 新疆大学 ,0 7 20 . [ ] 李 军. MAS实例 教程 [ . 5 AD M] 北京 : 京理 l 大 北 _ j

学 出 版 社 ,0 2 20 . ( 辑明 编 涛)

作 者简介 : 国浩(9 9 ) 男, 刘 1 8 一 , 本科在读 , 专业方 向为

机 械 制 造 及 自动 化 ;

袁 逸 萍( 9 3 , , 士学位 , 士 生导 1 7 一)女 博 硕

4 采 摘 台 各 零 件 三 维 模 棉搅 龙 机构 的位移 、 度 、 速 加速 度 随时 间变化 曲线如 图 3 。

螺距直径 比

1

梳指弹簧刚片厚度/ m m

0 . 8

在 A A S平 台 中 使 D M

() 1在采棉机行进过程 中, 输棉绞龙会产生一 定的位

移量 ,即输棉 绞 龙 每旋 转一 周会 向正前 方 移动 1 8 此 . m; 3 时 , 棉搅 龙将 使 棉花 侧 移一 个螺 距 的位 移 0 m 输 . 。 3 ( ) 过运 动 合 成 , 2通 当棉 花被 输 送 到输 棉 绞龙 后 将 会

采棉机水平摘锭的工作原理及采摘力学分析

整理后积分得 :

作者简介 : 毕新胜 ( 19712) ,男 ,副教授 ,从事农业机械设计研究 ;e2mail :bxs� mac @shzu. edu . cn 。 通讯作者 : 王维新 ( 19582) ,男 ,教授 ,从事机械化农业生产机器系统研究 ;e2mail :wwx� mac @shzu. edu . cn。

2

由初始条件 :α = 0 , F = 0 , 得 : μr C= , f′ 因而有 : μ μ α μ r r r f′ α f′ ( e - 1) , ( 7) F=e ( α) = f′ f′ f′ f ′ e 如果棉条的一端被 T0 力所固定 , 例如棉条被摘 锭钩齿固定或由于粘附在摘锭的表面 , 此时初始条 件为 α= 0 , F = T0 , 有 μ r , f′ α μ r f′ α f′ ( e - 1) 。 F = T0 e + f′

(1 石河子大学机械电气工程学院 ,新疆 石河子 832003 ; 2 新疆兵团农二师农机局 ,新疆 库尔勒 841000)

摘要 : 通过分析采棉机水平摘锭的基本工作原理 , 推导出棉铃在自 然和施压二 种状态下摘 锭摘取棉花 的摩擦力大 小公式 。结果表明 :1) 在保证强度的情况下 , 小直径摘锭比大直径摘锭能更好 地摘取棉花 ;2 ) 摘 锭表面有 刻槽或钩 齿能提高摘棉的可靠性 ; 3) 当棉铃受压紧力时能进一步提高摘棉的可靠性 。 关键词 : 采摘机 ; 水平摘锭 ; 摩擦力 中图分类号 :S225. 911 文献标识码 : A

第 6 期 毕 新胜 ,等 : 采 棉机 水平 摘锭 的工 作原 理及 采摘 力学 分析 7 87

T ∫ T0

dT

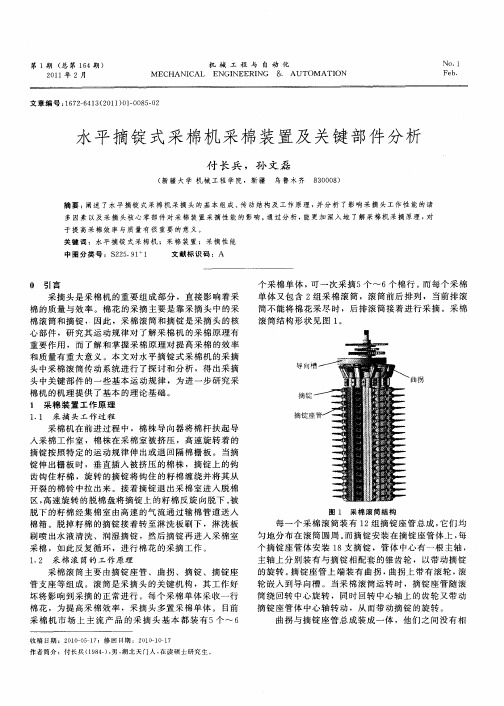

水平摘锭式采棉机采棉装置及关键部件分析

0 引 言

采摘 头是采 棉机 的重 要组成 部 分 ,直接影 响着 采 棉 的质量 与效 率 。棉花 的采摘 主要 是靠 采摘 头 中的采 棉 滚筒 和摘锭 ,因此 ,采 棉滚 筒和 摘锭 是采摘 头 的核 心 部件 ,研 究其 运 动规律 对 了解 采棉 机 的采棉 原理 有 重 要作用 ,而 了解 和掌握 采棉 原理 对提 高采棉 的效 率 和质 量有 重大 意义 。本文 对水平 摘 锭式采 棉机 的采 摘 头 中采棉 滚筒传 动 系统进 行 了探 讨 和分析 ,得 出采 摘 头中关键 部件 的一些 基本 运动规 律 ,为进 一 步研究 采 棉机 的机 理提供 了基 本 的理论基 础 。

比,最大 的优 点是 噪声小 ,传 动带 不用 润滑 ,不会 对 工作 环境 带来 污染 _ 。 2 ]

在 链 式输送 系统 基础 上 ,我们 自主设 计制 造 出了

带式 滑橇 输送 系统 。 中包 括带 式滚床 、 其 带式 升降机 、 带式 积放链 、带 式工 艺链 等多 种设 备 。带 式滚 床与 高

的旋转 。 锭 座管上 端装 有 曲拐 , 拐上带 有滚轮 , 摘 曲 滚

采棉 滚筒 主要 由摘 锭 座管 、曲拐 、摘锭 、摘 锭座

管支 座等组 成 。滚筒是 采摘 头 的关 键机 构 ,其工作 好 坏将 影响 到采摘 的正 常进行 。每个 采棉 单体 采收一 行 棉 花 ,为 提高采 棉效 率 ,采摘头 多置采 棉单 体 。 目前 采 棉机 市 场 上 主 流产 品的 采摘 头 基 本 都装 有 5个 ~ 6

温链式 滚 床相 似 , 只是用齿 形带 轮代 替原 来 的链 轮 , 用

基于ANSYS的采煤机截割部壳体有限元分析

r i D=20 / n; 2 4 mm则 m

=

图 2 划分 网格 后 的有 限元 模 型 由于有限元计算 等效应力 , 以重力不加 以考 虑。此采煤机摆角 所 = q K‘ () 2 在 3 0这 个范围 内. 1。 最恶 劣的工况 为摆角为 6。 . 以将截割 阻力 5时 所 式 中 K ——主要与截齿磨损程度有关 的系数 , 般取 Kq0 . 和 推进 阻力 合 成 加 载 后 有 限 元 模 型 上 的 力 为 : 12 . : = 6~ P : 2 3 KN; 9 08这 里 取 08 . .: 6 1 3 N; A 161KN 如 下 图 3所 示 。 0 . K DP = 8 . 0 4 。 代人 ( ) 2 式得 推 进 阻 力 可 由 截 割 阻力 估 算 出 :

1截 割 部 的 受 力分 析 和 模 型 的 建 立 .

11 .采煤机截割部负载计算 在 采煤机零部件 的强度计算 中. 际工况 下截割载荷的确定尤 为 实 关键 。准确的载荷是零部件有限元分析的前 提和基础 。采煤机在 工作 过程中, 随摇臂上下摆动 , 滚筒 以便调节采煤机的截割高度。滚筒 截煤 时, 作用在滚筒上 的主要外力有 : 沿垂直于牵 引速度方向 的集 中截 割 阻力 P ㈤ , : 采煤机牵引方 向相反 的推 进阻力 P ( , 旋滚筒处 于斜 螺 切状态时的轴 向力 △ 。 P㈤ 滚筒的截割阻力 :

【 词】 关键 采煤机 ; 截割部 ; N Y ; A S S 应力

0 l 言 由于工作条件 的不确定性 . 以及截割对象 的特殊性 . 割部可靠 截 性 已成为 目前提高煤矿产量重要制 约因素 . 如何解决 这一问题是 国内 外从事采煤机研究与设 计人 员所 面对 的一大难题 分析截割部壳体的 载荷大小 以及 受力情况与应 力分布 .对于研究 截割部壳体 的结构改 造、 提高其使用寿命和工作可靠 性 、 重要的意义 。为此本文利用 Po rE /

采棉机的工作原理组成

采棉机的工作原理组成

采棉机的工作原理可以分为三个主要组成部分:摘棉组件、分离组件和收纳组件。

1. 摘棉组件:摘棉组件主要包括一个旋转的圆柱形刀齿或齿条,称为摘花轴。

摘花轴通过机械运动带动棉花植株在摘棉宽度上进行移动。

当摘花轴接触到棉花植株时,刀齿或齿条会将棉花从植株上割断。

2. 分离组件:分离组件主要包括一个旋转的气流系统,用于将摘下的棉花与植株其他部分分离。

当摘花轴将棉花割下后,气流系统产生的气流将割下的棉花从摘花轴上吹离,并通过筛子来过滤掉树叶、枝干等杂质。

3. 收纳组件:收纳组件主要包括一个收集割下的棉花并将其储存的系统。

收纳组件一般由一个收纳箱或容器组成,用于收集和贮存分离后的棉花。

该组件也可以包括其他设备和传送带系统,用于运送棉花到后续处理工序。

这些组件的工作协同完成了采棉机的工作原理。

摘棉组件将棉花从植株上割下,分离组件将割下的棉花与植株杂质分离,收纳组件将分离后的棉花收集并储存起来。

这样通过连续运动和协作,采棉机可以高效地割下和收集棉花。

基于有限元分析的花键轴结构改进设计

Ab s t r a ct : I r n p r  ̄ ) v f  ̄ d t h e s l r uc t I l l ’ e o t ’s p l i n e s h a t 1 o t t h e s h e a l e l ’ ’s wa l k i n g u n i t . Bui l t t h e l l l o d e l wi t h s o t t wa t ・ e

轴 径处 , 若 花 键 轴 带 有 剪 切槽 , 此 处 安 全 系 数 仪 为

图 1 有 剪 切 槽 花 键 轴

1 . 7 2 9 , 且 易产 牛成 力集 中

2 0 1 7年第 3期

S i l n u l a t i o n对 花键 轴进 行建 模和 仿真 计算 , 兮析花键 轴 的安 全性和 可 行性 、

关键 词 : 矿l J J 机械 ;花键 轴 ;有 限 元 分析 ( F E A ) ;应力 分布

中图分 类号 : I 、 Hl 3 3 . 2

文献标识码 : B

( 1 )

式 巾, f r 为轴 的剪 切鹰 力 , M P a ; P为 电机 功 率 , k W; 1 l

为轴转 速 , r / a r i n ; Z , , 为轴 的抗扭 截 【 [ 【 『 模量 , 1 " 1 1 。

切槽 化键

化键轴 和

么

( 1

) ,

=l d _ I

( 2 )

『 f f , d . 为轴 的 内径 ; d为轴 的外径 . 针‘ 对 花 键轴 有 、 尢 剪 切槽 的各 种 参数 进 行理 论 、 l ‘ 算, 结 果 表 1 . .从表 1【 J 『 以看 … , 无剪 切槽 化键 轴 的安 全 系数 为 2 . 0 l 7 , 断 裂 位 置 为 化 键 轴 的 最 小

梳齿式采棉机采摘头结构与物料运动分析

第四章梳齿式采棉机采摘头结构与物料运动分析本章主要对梳齿式采棉机结构形状作简要的概述,在此基础上对影响采摘效果的机构进行了原理性分析,在此基础上对梳齿式采棉机梳齿及其辅助部件提出了改进措施。

4.1.整机介绍4MZ-5型梳齿式采棉机采摘头结构示意图如图图4-1所示;其由限深轮叉子焊和、机架焊合、压棉杆管轴装配、梳齿组装配、压棉花弧板、拨轮装配、螺旋输送装配等主要部件组成。

梳齿组装配位于机具的最前方,主要用于将棉花喂入,防止棉花的掉落并与拨轮装配相配合,实现机具的棉花采收功能;机架焊合是梳齿式采棉机的支撑部件,主要作用是防止棉花被拨轮拨到地上,同时还限制了棉花的喂入量;拨轮装配主要作用是将采摘在梳齿组上的棉花拨到后级的螺旋输送中;螺旋输送装配主要作用是将棉花集合到风机口,在气力的作用下把棉花输送到棉箱中。

在设计制造中,要充分考虑各组件之间的相互装配关系,根据实际情况,对齿间距、齿材料、压棉辊位置作出相应的调节,使棉花在梳齿间能顺利的输送。

现根据设计要求,对影响采摘头堵塞现象进行分析。

1.限深轮叉子焊和2.机架焊合3. 压棉杆管轴装配4.梳齿组装配5.压棉花弧板6. 拨轮装配7.螺旋输送装配图4-1 4MZ-5采棉机采摘头结构示意图4.2影响梳齿采摘特征分析4.2.1梳齿组受力特征分析梳齿组装配主要由夹板与梳齿组件组成,梳齿间距为20mm,材料为Q235A,梳齿底部与加强板焊接而成,防止梳齿在采摘时的受力变形。

前期制造设计时,在机具采摘过程中,由于梳齿在平行于地面方向上有位移,造成梳齿间距大小不同,棉杆固定的进入特定的梳齿组之间,使特定的梳齿组出现棉杆集中现象,这种现象大大增加了特定梳齿表面压力,在特定区域梳齿变形比较严重。

棉杆集中在特定区域,使得包裹在棉杆中间的棉花出现较为严重摘不净或者采摘不到现象。

在后期的设计中,让梳齿在水平方向没有较小的位移,每组梳齿都可以均匀采摘棉花,此种模式避免了棉杆的重叠现象,作用在梳指侧面的载荷为线性分布载荷,通过后期实验测量,取均值q0=100N,作用在梳齿侧面上的载荷简化为线性载荷,通过实验测量,取较优值100N。

一种自动往复刮板清扫机[发明专利]

![一种自动往复刮板清扫机[发明专利]](https://img.taocdn.com/s3/m/6c5be0adb307e87100f69667.png)

专利名称:一种自动往复刮板清扫机专利类型:发明专利

发明人:曹兵,张浩,张为,胡昇平

申请号:CN202011078357.3

申请日:20201010

公开号:CN112239059A

公开日:

20210119

专利内容由知识产权出版社提供

摘要:本发明公开了一种自动往复刮板清扫机,属于刮板清扫机技术领域,包括往复清扫机,所述往复清扫机设置于往复皮带机下方的皮带机落料面上,皮带机落料面长度方向的单端或两端处设置有向下凹陷的落灰斗,往复清扫机包括卷扬机、接近开关、拉板、钢丝绳、刮板机构和改向支撑装置,两个所述改向支撑装置分别安装于皮带机落料面的两端,两者之间通过循环往复牵引的钢丝绳分别连接刮板机构和卷扬机实现往复运动,所述往复清扫机的两端均设置有接近开关。

自动往复循环刮料,并在刮料过程中对刮板机构导向,提高刮料速率;改变卷扬机安装位置,并采用双滚筒牵拉,提高牵拉力,进而提高刮板作用力,不仅提高刮料效果,还避免刮板折断。

申请人:马鞍山市华宇环保设备制造有限公司

地址:243000 安徽省马鞍山市雨山经济开发区3-1

国籍:CN

代理机构:北京和联顺知识产权代理有限公司

代理人:赵宇

更多信息请下载全文后查看。

清铃机传动系统设计与仿真

( 疆 大 学 机 械 工 程 学 院 , 乌鲁 木 齐 8 0 0 ) 新 30 8

摘

要:针对梳指式采棉机在我国的技术还不是很成熟 ,而且目前机采棉清铃效率不够高的问题 ,本 文对梳指式采棉机 的清铃机 部分工作原 理进行深入 研究 ,并对其 传动系统进 行详细设计和验 证。采用P o E r / 对清铃机整机 三维建模 ,利用A AMS D 对清铃机进行运动 学仿 真 ,并利用仿真 结果 验证是否符合设计要求 ,为更深入的研究提供相关数据。

1. 收辊 l. 辊 l. 棉 绞 龙 l . 条栅 板 2回 3钉 4排 5格

图 1清 铃 机 结 构 示 意 图

铃 机 的风 机 在 工 作 时 ,输 送 管 道 靠 近 采 摘 台 一 端

形 成 负 压 ,将 采摘 的 棉花 吸 入 清 铃 机 中 。在 清铃

输 送 系统 将 棉铃 输 送 至 清 铃 机 顶 部 后 , 首 先 经过 开松 辊 的 敲 打 ,使 棉铃 松 散 ,之 后 落 入剌 条

、 I

与仿 真

Desi gn and m ul on ng-i si ati of qi lng achi m ne i ng dr vi syst em

黄 帅 ,袁逸 萍 ,孙 文磊 ,黄少 华 ,刘 国浩

HUANG u , Sh aiYUAN Yi ig, . n SUN W e — , p n l HUANG a — u L U Gu . a ei Sh o h a, I o h o

接 影 响 到 整 机 的 各 项 工 作 指 标 。现 主 要 研 究 的 有 F 4 - 2 软 摘 锭 采 棉 机 ; 刮 板 毛 刷 式 采 棉 S M- P 机 ;棉花 和杂 质相 分离 的软 摘锭 采棉 机六 辊清 杂

采棉机摘锭磨损机理分析

农业装备农业开发与装备 2021年第11期采棉机摘锭磨损机理分析孙 奎(中国铁建重工集团股份有限公司,湖南长沙 410000)摘要:摘锭是采棉机采头中的核心部件。

它的主要功能是将棉纤维从棉株中分离出来。

摘锭磨损一般是由磨料磨损和疲劳磨损引起的。

摘锭磨损严重时,采净率下降,落地棉增多,严重影响采棉机的工作质量。

摘锭的主要失效形式是磨损,断裂情况相对较少。

通过对磨损失效形式的研究,建立摘锭三维模型,通过有限元分析得到摘锭磨损的一般规律,并验证与实际情况相符,为采棉机摘锭磨损分析提供理论依据,为摘锭的涂层处理提供理论指导。

关键词:采棉机;摘锭;磨损;机理分析0 引言在采棉机技术的研发方面,我国要显著地晚于国外发达国家。

截止到目前为止,尽管我国的部分企业有能力研发国产采棉机,但在其核心部分质量方面还会存在一定的不足之处,进口摘锭会有着更强的使用性能与耐磨程度[1],于是这也会阻碍我国采棉机的蓬勃发展。

对于采棉机摘锭而言,其失效的一种最主要形式即为表面磨损,对其磨损规律进行分析与探索,有助于国产采棉机摘锭研发工作的顺利进行。

对于采棉机摘锭而言,其会面临着十分复杂并且变化多端的田间采摘环境。

由于受到多方面因素的影响,会导致摘锭磨损情况的发生。

要综合性地分析与研究处于采摘阶段的摘锭表面形貌,对其发生磨损的机理进行分析,在此基础上才可以有助于摘锭结构优化方案的制定,有助于采取有效的表面改良处理措施。

现在,我国的商品化摘锭表面通常都是选择使用电镀铬涂层,并没有对其表面实施织构处理操作。

对于该涂层而言,其有着很多的优势,例如耗用的成本较少,有着较强的硬度以及防腐蚀性,所以在工业领域中得到十分广泛的应用[2]。

然而,其也存在一定的不足,即会在一定程度上污染环境,而且在发生沉积以后,其表面会形成许多微裂纹。

对于大部分的工程领域而言,产生的这些微裂纹不会破坏涂层,然而在采棉时这些微裂纹却会被棉纤维进行依附,于是会导致摘锭的表面涂层发生脱落或撕裂等现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

农 机 化 研 究

第 4期

刮 板 毛 刷 式 采 棉 机 采 摘 部 件 的 有 限 元 分 析

一

基 于 PoE r /

刘 向新 ,周 亚 立 ,杨 怀君

( 疆农 垦 科 学 院 机 械装 备 研 究所 ,新 疆 石 河子 新 摘 820 3 0 0)

要 :利 用 Po e集 成 的 M c ai r/ ehnc a结 构 分 析 模 块 , 采 摘 器 的刮 板 和 毛 刷 在 一 定 载 荷 下 的应 力 和位 移 进 行 对

了结 构 分 析 , 主要 部 件 的 尺 寸做 了优 化 分析 , 算 出应 力 的 大 小 和 分 布 规 律 , 物 理 样 机 的 设 计 提 供 相 关 参 对 计 为

考数 据 , 高 了产 品 的设 计 可靠 性 。优 化 了采 摘 器 的 刮板 和 毛 刷 的件 的尺 寸 , 于采 摘 器 的结 构 优 化 设 计 具 有 提 对

1 刮 板 毛刷 式 采 摘 器 的 结 构 和 工 作 原 理

刮板 毛 刷 式 采 棉 机 采 摘 器 由 仿 形 器 、 导 器 、 扶 保

收 稿 日期 :2 1 0 0 0— 6—2 8

抽象简化模型 , 利用 Po EM cai t c r 结构分 r ehn aS ut e / c r u 析 软件 的本地 模 式 分 析 工 作 流 程 ¨ , j完成 对 刮 板 和 毛

. பைடு நூலகம் 逍K一

第 4期

长度/ m

图 4 刮 板 的 宽 度 和 厚 度 对 结 构 的 影 响

1 12 78 毛 8 0 3

1.8 0 3 2 12 78

图 1 采棉 机采 摘器的结构

采棉 作 业 时 , 采棉 滚 筒 快 速 旋 转 , 靠 刮板 、 刷 依 毛 的打击力及摩擦 力 , 棉桃和籽棉从 棉株上分离 , 使 并

.

采 棉 机和 振 动式 采 棉 机 。其 中 , 锭 式 中 的水 平 摘 锭 摘 式 采棉 机 是 国 内外 应 用 最 广 泛 的 大 型 机 , 是 目前 的 也 主流机 型 。梳 刷式 采 棉 机 包 括 刮 板 毛刷 式 采 棉 机 、 刷 脱式 采 棉 机 和 梳 脱 式 采 棉 机 。 梳 刷 式 采 棉 机 采 摘 器 结构 较 为 简 单 , 利 用 拖 拉 机 作 为 动 力 来 源 , 用 侧 可 采 牵引或者 背负 的方式 , 构 较为 简单 , 价 比较 高。 结 性 其 它形 式 的机 型大 多 处 在 研 发 和 试 验 阶段 , 型 机 型 定 的保有 量 和使 用 范 围都 很 少 。

护罩 、 采棉 滚 筒 、 动装 置 和 绞 龙 等 部 分 组 成 , 图 1 传 如

所示。

头 , 采 棉 机 最 重 要 的核 心 部 件 , 性 能 的好 坏 直 接 是 其 影 响到采 棉 机 的作 业 性 能 。在 各 种 因素 中 , 棉 部 件 采 的结 构是 决 定采 棉 机 的农 艺 指 标 、 价格 和使 用 成 本 的

—

—

为尼龙 , 每束 毛刷 由若 干尼龙丝组成 , 单根 毛刷丝初

始 长 为 7 m, 始 直 径 为 0 1m。 木 材 和尼 龙 的 属 性 c 初 .c

ma ) h u l 9 5 1 3 e m。 i zo y 一1 5 @ 6 . o l

21 0 1年 4月

农 机 化 研 究

将脱 下 的棉 桃 和 籽棉 送 人 绞龙 中 , 过 输 送 系 统 将 籽 通 棉送 入 采棉 机 清 杂装 置 。

2 采摘 器 刮 板 和 毛 刷 的 结 构 静 力 分 析

主要 对采 摘 器采 棉 滚筒 的刮 板 和毛 刷尼 龙 丝进 行

结构力学 分析 , 照安装位 置和工作 时的受力情况 , 按

一

定 的意 义 。通 过 虚 拟设 计 , 对 设 计 模 型在 虚 拟 工作 环 境 下 的 结构 性 能 进 行评 估 及 优 化 。 可

关键 词 :采 棉 机 ;采 摘器 ;结 构 分 析 ;优 化 分 析

中 图分 类 号 :¥ 2 . 1 1 2 5 9 文 献 标 识 码 :A 文 章 编 号 :1 0 1 8 2 1 )4— 0 5—0 0 3— 8 X( 0 1 0 0 2 3

0 引言

采 棉 机 向小型 化 发展 是 打 破棉 花 收获 瓶 颈 的一 种

有 效途 径 。近年 来 , 国 已进 行 了不 少 小 型 采 棉 机 的 我 研 究 , 目前 还存 在 落 地 籽 棉 多 、 净 率低 、 收 的籽 但 采 采 棉 含杂 率 高 、 棉纤 维 长 度 损 失 大 和 采 棉 机 维 护 技 术 困 难 等 问题 。采 棉机 的采 棉 工 作 部 件 又 称 采 摘 器 、 摘 采

关键 因素 。

1仿形 器 . 2 扶导 器 . 3 保护草 . 4 采 棉 滚 筒 .

5 传 动装置 .

6 绞龙 .

7 刷板 .

8 毛刷 .

9轴 .

1 . 条 O压

目前 , 国内外 采 棉 机 按 照 采 摘 器 采 摘 方 式 大 致 分

为 4类 , 分别 是气 力 式 采 棉 机 、 刷 式 采 棉 机 、 锭 式 梳 摘

刷 的结 构 分析 。

2 1 设 置 材料 属 性 .

采摘 器 刮 板 的 材 料 是 木 材 , 板 的 初 始 长 度 为 刮 10m, 始 高 为 2m, 始 宽 度 为 7m。 毛刷 的材 料 3c 初 c 初 c

基金项 目:国家棉花产业技术 体系一生产设 备与机械化 ( 0 7) 20 作者简介 :刘 向新 ( 9 8一), , 17 男 吉林 大安 人 ,助 理研 究员 , 士 , E 硕 ( ma ) kns x 13 cm。 i n yjl @ 6 .o l x 通 讯作者 :周亚立 ( 9 5一) 男 , 15 , 湖南宁乡人 , 研究员 , 士生导师 , E 硕 (