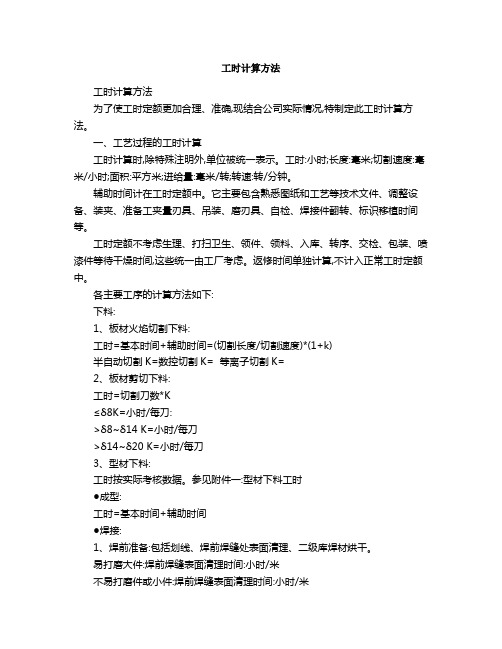

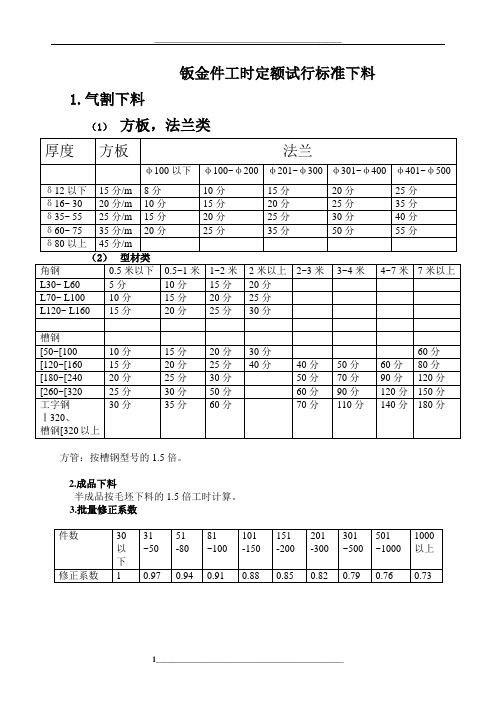

气割下料工时

焊工工时定额标准

焊工工时定额标准机修分厂钣金件工时定额试行标准(2011-07-30)一、下料1.气割下料方管:按槽钢型号的1.5倍。

2.成品下料半成品按毛坯下料的1.5倍工时计算。

3.批量修正系数二、焊接1、室体类室体分半方法:不分半按下表计算。

分两半按下表计算,另加工时:6h/t。

分四半按下表计算,的90h/t。

Q58系列:δ5—6板的,主室150h/t,辅室130h/t,δ8辅室110h/t,δ3—4辅室150h/t。

Q48系列:需要分半的130h/t,外形同Q37系列的110h/t。

2、提升机罩壳GTD45等斗提机110h/t。

宽度大于500mm的100n/t。

3、分离器壳,卸料罩,分离器料斗。

工时(h)=重量(t)*220h/t。

重量较小定额不足10h的加10h。

4、螺旋槽按长度计算,10h/米。

5、螺旋轴按长度计算,直径359以下4h/m,直径360以上,6h/m。

Ф500以上的7h/m,Ф700以上的8h/m。

6、平台类带花纹板的,系数为1;不带花纹板的,系数为0.8。

槽钢、角钢按每平方规格[80 [100~120 [140~[160 [180~[200 [220~[250工时/平方4h 4.5h 5h 5.5h 6h注:空格小于等于1200mm*1200mm的每平方减0.5h。

空格大于1200mm*1200mm的每平方减1h。

铺重型钢板网的平台,按照3h/m2计算网焊接工时,可上下浮动5%。

7、支柱类(1)、单根型钢立柱筋板底座(长+宽)/2≤450 (长+宽)/2>4502h 3h斜筋板底座(长+宽)/2≤450 (长+宽)/2>4503h 4.5h不带筋板的底座顶板1h斜不带筋板的底座顶板 1.5h(2)、中间有加强板的立柱规格[120以下[140~[160[180~220[250~320工时120分钟/米135分钟/米150分钟/米165分钟/米总工时= 定额(分钟)*柱长(mm)/(1000*60)+[筋板数/2-柱长(mm)*3/1000]*20分钟/60分钟+底座工时。

工时计算方法

V:砂芯体积,单位立方分米 K:复杂系数:复杂等级分 1、2、3、4 级,相应 K 值为 1、、、 。 3. 、体积>300 立方分米的砂芯,依照经验公式 T=K+2)/60 计算。 V:砂芯体积,单位立方分米 K:复杂系数:复杂等级分 1、2、3、4 级,相应 K 值为 1、、、3。 3. 5、扣箱工时: 3. 、砂箱面积≤3 ㎡的,依照经验公式计算。 简单 T=+6 复杂 T=+14)/60 F:砂箱面积,单位为平方米 3. 、砂箱面积>3 ㎡的,依照经验公式计算。 一级 T= 二级 T= 三级 T= F:砂箱面积,单位平方米。 3. 6、清砂工时:经验类比估算。 4、水玻璃砂铸造:以上粘土砂潮模铸造工时同样适宜水玻璃砂造型,但水玻 璃砂造型工时需再乘以系数 K=。 5、熔炼时间: 、电炉熔炼时间 、熔炼工时的估算:开炉一个班次,熔炼需 2 人*8 小时=16 小时,备料 1 人*8=8 小时,修炉每 8 个班修一次,需 3 人*8=24 小时,平均每班用工 3 小时, 每班可熔炼 4 炉,平均每熔炼一炉(500kg)需要个工时。 、浇注工时的估算:一个班次熔炼 4 炉,浇注需 4 人*8 小时=32 小时,平 均每炉浇注需要 8 个工时。 、冲天炉熔炼时间 、熔炼工时的估算:开炉一个班次,熔炼上料需 6 人*8 小时=48 小时,备 料 4 人*8=32 小时,修炉 2 人 4 天*8=64 小时,可熔炼 18 吨铁液,每班次熔炼 共需要 144 个工时 、浇注工时的估算:浇注需 12 人*8 小时=96 小时,每班次浇注需要 96 个 工时。 6、混砂时间估算: 、电炉:按砂铁比 3:1 计算(包括芯砂),熔炼一天生产 2 吨铁液,需要混

2、定位焊接: 3、焊接成型: 工时=基本时间+辅助时间。 焊接(气刨)基本时间=焊缝长度*层数/焊接(气刨)速度 4、焊后整理:包括校正、清理焊渣时间。 ●试装(车):包括组装、试车、试压、拆卸。 ●表面清理:指防腐处理前的表面清理。 工时=清理面积*小时/平方米 ●防腐: 工时=清理面积*小时/平方米*喷漆遍数 ●机加工: 工时=基本时间+辅助时间 1、计算法:适用于无可比性的新零件。 基本时间=切削长度/(转速或往复次数*进给量 60) 2、类比法:适用于有可比性的零件。 热处理: 工时=基本时间+辅助时间 1、基本时间 T1: 是指零件在设备中加热、均温、保温、降温的时间,是零件装炉后从闭炉门起 到开炉门止的一段时间。因此段时间工艺自动运行,所需人工工时需要在具体时间 基础上乘一定系数 k。 由于本公司热处理产品基本属于单件小批量生产,生产过程中以炉次为单位,所 以在退火、正火、渗碳淬火、回火的工艺生产过程中以平均装炉量为基准,然后每 个产品的工时值为 T(单)=T(炉)×m/M T(炉)=(T1×k+T2)*定员 T(单):单件产品工时值(h) T(炉):处理一炉产品的工时值(h) m:单件产品重量(kg) M:平均装炉量(kgM)的计算方法:统计至少 20 炉同类产品的实际装炉量,然后计算平 均值,以此平均值为平均装炉量(M)。

焊工工时定额标准

钣金件工时定额试行标准(2011-07-30)一、下料1.气割下料方管:按槽钢型号的倍。

2.成品下料半成品按毛坯下料的倍工时计算。

3.批量修正系数二、焊接1、室体类室体分半方法:不分半按下表计算。

分两半按下表计算,另加工时:6h/t。

分四半按下表计算,90h/t。

Q58系列:δ5—6板的,主室150h/t,辅室130h/t,δ8辅室110h/t,δ3—4辅室150h/t。

Q48系列:需要分半的130h/t,外形同Q37系列的110h/t。

2、提升机罩壳GTD45等斗提机110h/t。

宽度大于500mm的100n/t。

3、分离器壳,卸料罩,分离器料斗。

工时(h)=重量(t)*220h/t。

重量较小定额不足10h的加10h。

4、螺旋槽按长度计算,10h/米。

5、螺旋轴按长度计算,直径359以下4h/m,直径360以上,6h/m。

Ф500以上的7h/m,Ф700以上的8h/m。

6、平台类带花纹板的,系数为1;不带花纹板的,系数为。

槽钢、角钢按每平方注:空格小于等于1200mm*1200mm的每平方减。

空格大于1200mm*1200mm的每平方减1h。

铺重型钢板网的平台,按照3h/m2计算网焊接工时,可上下浮动5%。

7、支柱类(1)、单根型钢立柱筋板底座(长+宽)/2≤450(长+宽)/2>4502h3h 斜筋板底座(长+宽)/2≤450(长+宽)/2>4503h不带筋板的底座顶板1h斜不带筋板的底座顶板(2)、中间有加强板的立柱规格[120以下[140~[160[180~220[250~320工时120分钟/米135分钟/米15分钟/米165分钟/米注: 连接板1米之内3件为标准计算,少1件减20分钟总工时= 定额(分钟)*柱长(mm)/(1000*60)+[筋板数/2-柱长(mm)*3/1000]*20分钟/60分钟+底座工时。

连接板件,上下板1h/件,三角筋板 h/件,,梯形筋板件。

(3)、规格[120以下[14~[160[18~22[25~32工时60分钟/米75分钟/米90分钟/米120分钟/米(4)规格[120以下[14~[160[18~22[25~32工时60分钟/米75分钟/米90分钟/米120分钟/米(5)、需组焊的支柱工时(h)=分件支柱工时+接头*A+筋板数量*BA B型钢小于200h,A=1筋板边长小于200h,B=1型钢大于200h,A=2筋板边长大于200h,B=2(6)、使用方管的支腿只计算两头堵板和筋板工时,标准按照同高度槽钢计算。

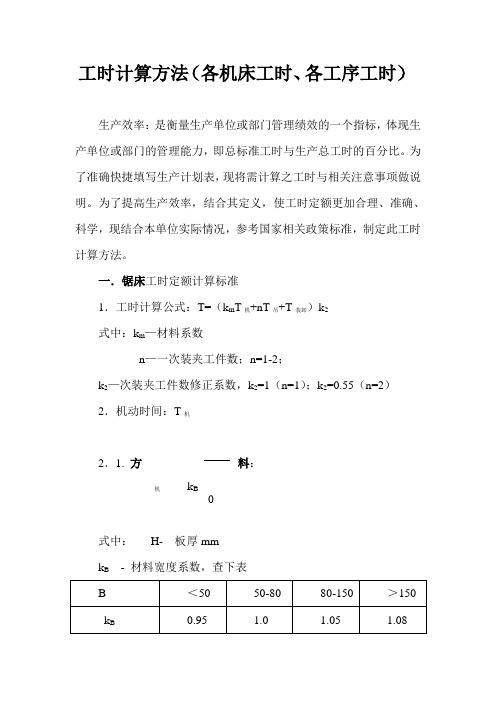

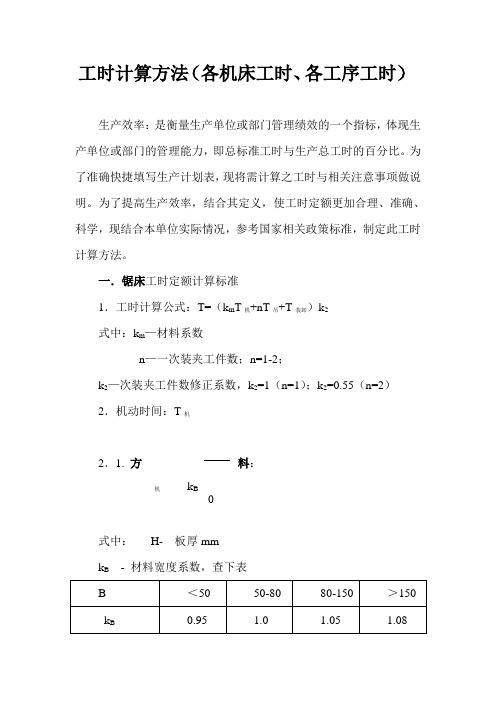

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

工时定额计算手册-气割

工时定额计算手册气割本标准适用钢结构件的数控气割、手工气割、半自动气割等工时定额查定。

本标准工时定额包括:基本时间、辅助时间、布置工作地时间、休息与生理需要时间、准备与结束时间。

1 操作内容操作前应先熟悉工艺要求,准备工具,检查机器设备及运行状况,检查乙炔、氧气的压力以及工作场地的安全生产条件,清除工件切割外表的油污、铁锈等脏物,根据工件材质和厚度,选择合适的割嘴。

操作时应随时把握和调整割缝与割线相符,保持最正确的切割速度和割距,气割过程中根据实际情况,随时调整氧气、乙炔压力和气割速度,到达无熔渣和少熔渣。

气割后清除工件熔渣和氧化皮,清扫工作场地,做好工具设备的日常保养工作,保证气割质量,到达精度要求。

2 技术要求气割零件尺寸精度应符合有关规定。

3 修正系数K本标准工时以钢板宽度δ为1800mm,长度L为8000mm的规格制订。

用瓶装氧气、。

假设一个工件同时需要用多个系数修正时,其总的修正系数K为各修正系数K之积。

4. 使用方法4.1 本标准定员:手工气割、半自动气割、靠模气割均为一人操作;数控气割、门式气割、大斜面气割均为二人操作。

钢板气割以实际气割长度计算,型钢以实际气割头数计算。

气割坡口工时已包括先割直线,后割斜面的工时。

4.4 假设所要查定的零件尺寸在表格中无具体规定时,可用内插法或类推法求工时定额。

5半自动气割直线型式见图15.2 工时定额见表15.3 表1使用说明本表工时按钢板实际气割长度计算。

考虑到结构件在气割中存在公共边等因素以及查定方便,假设采用按钢板长宽二边之和计算气割长度,K=1.80。

圆钢纵向气割直线,K=1.40;型钢纵向气割直线,K=1.30。

气割弧线,K=1.20。

技术等级:3级。

6 半自动气割坡口 6.1 型式见图26.2 工时定额见表2表2使用说明本表工时按钢板实际气割长度计算。

考虑到气割中存在公共边及查定方便,假设采用按钢板长宽二边之和计算气割长度,K=1.80。

火焰切割下料技术要求

火焰切割下料技术要求1.1.1.气割下料通用要求①气割一般只用于低碳钢、低合金钢和钛及钛合金。

提供切割的工件表面应平整、干净。

如果表面凹凸不平或有严重油污、锈蚀等不得进行切割。

②为减少工件变形和利于气割排渣,工件应选好支点分段垫平(不能用砖和石块),且工件下方留出一定空间以利于氧化铁渣吹出。

③切割工件时,应选择在余料较大的部分结束切割,防止工件受热变形而使工件移动,影响工件尺寸。

④采用套料切割时,应按照小零件-大零件的顺序进行。

钢材、型材在剪切、气割下料后应消除应力,去割渣,并矫直。

⑤数控切割下料,必须对首件进行检查,合格后方可正式切割下料。

1.1.2.气割参数的选择①割炬参数:切割之前,应先根据工件厚度配置合适的割炬,同时调整好氧气和可燃气体压力。

同一把割炬尽量不要经常调换割嘴,割炬参数可参考下表:②切割速度:A.切割速度与割件厚度、切割氧纯度/压力、割嘴气流孔道形状等有关。

切割速度正确与否,主要根据割纹的后拖量大小来判断。

B.割速过慢会使切口上缘熔化,过快则产生较大的后拖量,甚至无法割透。

为保证工件尺寸精度和切割面质量,割速要选择适中并保持一致。

C.下表为氧气纯度99.8%,机械直线切割时,割速与后拖量的关系:D.下表为手工切割时的参考参数:③切割距离A.切割过程中,切割距离应保持均匀。

距离过高热量损失大,预热时间加长;距离过低易造成切口上缘熔化甚至增碳,且割嘴孔道易被飞溅物粘堵,造成回火停割。

B.切割距离与预热焰长度、割件厚度及可燃气种类有关。

对于氧—乙炔火焰,焰心末端距离工件一般以3~5mm为宜,薄件适当加大。

气割4 毫米以下的钢板时,割嘴与工件表面的距离为10~15 毫米,切割速度应尽可能快。

④割嘴倾角:割嘴倾角直接影响切割速度和后拖量。

直线切割时割嘴倾角见下表。

曲线切割时,割嘴应垂直于工件。

注:前倾指向切割前进方向,后倾指前进的反方向。

1.1.3.气割操作①点火前,应将氧气和可燃气的减压器调到工作所需的压力值;点火时,先开少量预热氧,再点燃混合气;关火时,先关切割氧,再关可燃气和预热氧。

焊工工时定额标准

钣金件工时定额试行标准下料1.气割下料(1)方板,法兰类方管:按槽钢型号的1.5倍。

2.成品下料半成品按毛坯下料的1.5倍工时计算。

3.批量修正系数二、焊接1、室体类室体分半方法:不分半按下表计算。

分两半按下表计算,另加工时:6h/t。

分四半按下表计算,另加90h/t。

Q58系列:δ5—6板的,主室150h/t,辅室130h/t,δ8辅室110h/t,δ3—4辅室150h/t。

Q48系列:需要分半的130h/t,外形同Q37系列的110h/t。

2、提升机罩壳上罩22h 22+(L-1000)/100h 24h 24+(L-1000)/100h中罩12h 12+(L-1000)/100h 14h 14+(L-1000)/100h下罩32h 32+(L-1000)/100h 34h 34+(L-1000)/100h GTD45等斗提机110h/t。

宽度大于500mm的100n/t。

3、分离器壳,卸料罩,分离器料斗。

工时(h)=重量(t)*220h/t。

重量较小定额不足10h的加10h。

4、螺旋槽按长度计算,10h/米。

5、螺旋轴按长度计算,直径359以下4h/m,直径360以上,6h/m。

Ф500以上的7h/m,Ф700以上的8h/m。

6、平台类带花纹板的,系数为1;不带花纹板的,系数为0.8。

槽钢、角钢按每平方规格[80 [100~120 [140~[160 [180~[200 [220~[250工时/平方4h 4.5h 5h 5.5h 6h注:空格小于等于1200mm*1200mm的每平方减0.5h。

空格大于1200mm*1200mm的每平方减1h。

铺重型钢板网的平台,按照3h/m2计算网焊接工时,可上下浮动5%。

7、支柱类筋板底座(长+宽)/2≤450 (长+宽)/2>4502h 3h斜筋板底座(长+宽)/2≤450 (长+宽)/2>4503h 4.5h不带筋板的底座顶板1h斜不带筋板的底座顶板 1.5h规格[120以下[140~[160[180~220[250~320工时120分钟/米135分钟/米150分钟/米165分钟/米总工时= 定额(分钟)*柱长(mm)/(1000*60)+[筋板数/2-柱长(mm)*3/1000]*20分钟/60分钟+底座工时。

下料工时计算表

6.7

作业时间

5.6

气割

基本时间 划线

辅助时间(分钟)

钻

作业时间

引 割

ห้องสมุดไป่ตู้

(分钟) 打磨割瘤 测量检验 合计

孔

6.706 2

1.5

0.6

0.5 4.6 11.3

8.4

说明: 引割孔时间可根据图纸取0或1.5,厚度≤12及无需钻孔时,时间取0;

13.0

切管机

辅助时间(分钟)

基本时间(分 钟)

测量检验 合计

16

尺寸(mm) 外径 壁厚

划线

清除 飞边毛刺

测量 检验

合计

基本时间 (分钟)

作业时间 (分钟)

16

100 50 0.3 0.5 0.3 1.1 25.1

26.2

气

工艺参数

尺寸(mm)

切割长度

板厚

20

1000

10

圆形

引割孔时间可根据图纸取0或1.5,厚度≤12

切管机

工艺参数

辅助时间(分钟)

尺寸(mm) 外径 壁厚

作业时间(分钟)

0.3 1.1

5.8

6.9

说明: 对于高速钢、硬质合金钢按本定额标准提高50%执行;

聚四氟材质基本时间为3min/件;

下料长度≥3m时,工时定额追加齐头时间,即基本时间×2;

板厚 2

压角长度 380

钢板宽度 490

辅助时间

0.3

基本时间

5.3

1、计算过程中应该考虑一次多件折弯,多件排列折弯时,压角长度为单件压角长度合计,得出基本时间除以数量得出单件基本时间

手孔支耳5件/次;

2、压角长度≥1500并且板厚≥4的工件,追加一次基本时间;

钢结构工时定额

钢结构工时定额1.下料:剪板、数控火焰切割、等离子切割、半自动小车、带锯。

下料定员:一人1.1.剪板依据剪板件重量(图纸、下料工艺),剪板数量,单件剪切次数修正GJGDE—02。

剪切次数修正系数表GJGDE—02剪切次数 1 2 3 4 5 6 7 8修正系数0.5 0.7 0.8 1 1.15 1.3 1.4 1.5剪板:下料、校形编号:表GJGDE—01剪板机下料工时定额(>0.4-13.7kg)表GJGDE—01序号重量(kg) 基准工时(分)十块内[一次剪切数量]工时表(分钟)1 2 3 4 5 6 7 8 9 101 0.4及以下 1 3.9 6 8.8 11.5 14 16.5 18.8 21 23 252 >0.4-1.0 1.5 5.1 8.8 12.7 16.4 19.9 23 26 28.8 31.4 33.83 >1.0-1.8 2 6 11.5 16.4 21 25 28.8 32.2 35.2 37.8 404 >1.8-2.6 2.5 7.4 14 19.9 25 29.7 33.8 37.2 40 42.8 455 >2.6-3.4 3 8.8 16.4 23 28.8 33.8 37.8 41.2 44.2 46.4 486 >3.4-4.2 3.5 10.1 18.8 26 32.2 37.2 41.2 44.6 47 49.1 51.17 >4.2-5.0 4 11.4 21 28.8 35.2 40 44.2 47 49.6 51.5 52.48 >5.0-5.8 4.5 12.7 23 31.4 37.8 42.8 46.4 49.1 51.5 52.2 549 >5.8-6.5 5 14 25 33.8 40 45 48 51.1 52.4 54 5511 >7.3-8.1 6 16.4 28.8 37.8 44.2 48 51.5 52.9 54.7 57.2 6012 >8.1-8.9 6.5 17.6 30.6 39.5 45.8 50 51.9 54.1 56.2 58.5 6513 >8.9-9.6 7 18.8 32.2 41.2 47 51.1 52.9 54.9 58.2 63 7014 >9.6-10.3 7.5 19.9 33.8 42.8 48 51.9 54 56.4 60 67.5 7515 >10.3-10.7 8 21 35.2 44.2 49.6 52.4 54.7 58.2 64 72 8016 >10.7-11.2 8.5 22 36.6 45.4 50.7 53.1 55.6 59.8 68 76.5 8517 >11.2-11.6 9 23 37.8 46.4 51.5 54 57.2 63 72 81 9018 >11.6-12 9.5 24 39 47.3 52.1 54.6 58.7 66.5 76 85.5 9519 >12-12.5 10 25 40 48 52.4 55 60 70 80 90 10020 >12.5-13.1 10.5 26 41.2 49.1 52.9 56.4 63 73.5 84 94.5 10521 >13.1-13.7 11 27 42.2 50.2 53.7 57.8 66 77 88 99 110剪板机下料工时定额(>51.8-117kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 >51.8-53.5 32 0.8 1.07 1.6 2.13 2.67 3.2 3.73 4.27 4.8 5.332 >53.5-55.3 33 0.8 1.1 1.65 2.2 2.75 3.3 3.85 4.4 4.95 5.53 >55.3-57.0 34 0.8 1.13 1.7 2.27 2.83 3.4 3.97 4.53 5.1 5.674 >57.0-58.8 35 0.85 1.17 1.75 2.33 2.92 3.5 4.08 4.67 5.25 5.835 >58.8-60.5 36 0.86 1.2 1.8 2.4 3 3.6 4.2 4.8 5.4 66 >60.5-64.0 37 0.86 1.23 1.85 2.47 3.08 3.7 4.32 4.93 5.55 6.137 >64.0-68.7 38 0.87 1.27 1.9 2.53 3.17 3.8 4.4 5.07 5.7 6.248 >68.7-71.5 39 0.87 1.3 1.95 2.6 3.25 3.9 4.55 5.2 5.85 6.3410 >74.4-77.2 41 0.87 1.37 2.05 2.73 3.42 4.1 4.78 5.47 6.1 6.5511 >77.2-80.0 42 0.88 1.4 2.1 2.8 3.5 4.2 4.9 5.6 6.21 6.6512 >80.0-83.3 43 0.89 1.43 2.15 2.87 3.58 4.3 5.02 5.73 6.3 6.7513 >83.3-86.7 44 0.89 1.47 2.2 2.93 3.67 4.4 5.13 5.87 6.4 6.8514 >86.7-90.0 45 0.9 1.5 2.25 3 3.75 4.5 5.25 6 6.49 6.9415 >90.0-93.3 46 0.9 1.53 2.3 3.07 3.83 4.6 5.37 6.09 6.59 7.0416 >93.3-96.7 47 0.91 1.57 2.35 3.13 3.92 4.7 5.48 6.18 6.68 7.1317 >96.7-100 48 0.91 1.6 2.4 3.2 4 4.8 5.6 6.27 6.77 7.218 >100-104 49 0.91 1.63 2.45 3.27 4.08 4.9 5.72 6.36 6.86 7.319 >104-108 50 0.92 1.67 2.5 3.33 4.17 5 5.83 6.45 6.95 7.4120 >108-113 51 0.93 1.7 2.55 3.4 4.25 5.1 5.95 6.53 7.04 7.5221 >113-117 52 0.94 1.73 2.6 3.47 4.33 5.2 6.04 6.6 7.1 7.63剪板机下料工时定额(>117-263kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 >117-121 53 0.95 1.77 2.65 3.53 4.42 5.3 6.12 6.69 7.19 7.742 121-126 54 0.95 1.8 2.7 3.6 4.5 5.4 6.21 6.77 7.27 7.833 126-131 55 0.96 1.83 2.75 3.67 4.58 5.5 6.28 6.85 7.37 7.944 131-137 56 0.97 1.87 2.8 3.73 4.67 5.6 6.36 6.91 7.46 8.045 137-143 57 0.98 1.9 2.85 3.8 4.75 5.7 6.44 6.99 7.56 8.126 143-149 58 0.99 1.93 2.9 3.87 4.83 5.8 6.51 7.07 7.65 8.217 149-154 59 0.99 1.97 2.95 3.93 4.92 5.9 6.58 7.14 7.74 8.318 154-160 60 1 2 3 4 5 6 6.65 7.2 7.83 8.49 160-168 61 1.02 2.03 3.05 4.07 5.08 6.07 6.71 7.28 7.92 8.4810 168-176 62 1.03 2.07 3.1 4.14 5.17 6.14 6.79 7.37 8.01 8.5711 176-183 63 1.05 2.1 3.15 4.2 5.25 6.21 6.85 7.47 8.09 8.6612 183-191 64 1.07 2.13 3.2 4.27 5.33 6.27 6.91 7.56 8.18 8.7413 191-197 65 1.08 2.17 3.25 4.33 5.42 6.34 6.97 7.64 8.26 8.8214 197-208 66 1.1 2.2 3.3 4.4 5.5 6.4 7.05 7.71 8.35 8.915 208-215 67 1.12 2.24 3.35 4.48 5.6 6.47 7.11 7.79 8.43 8.9816 215-223 68 1.13 2.27 3.4 4.54 5.65 6.53 7.17 7.87 8.51 9.0617 223-231 69 1.15 2.3 3.45 4.6 5.75 6.59 7.24 7.95 8.59 9.1418 231-239 70 1.17 2.34 3.5 4.67 5.83 6.65 7.3 8.03 8.66 9.2119 239-247 71 1.18 2.37 3.55 4.73 5.92 6.71 7.38 8.11 8.74 9.2920 247-255 72 1.2 2.4 3.6 4.8 6 6.77 7.46 8.18 8.81 9.3621 255-263 73 1.22 2.43 3.65 4.87 6.06 6.83 7.55 8.25 8.89 9.45剪板机下料工时定额(>263-428kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 263-270 74 1.23 2.47 3.7 4.93 6.12 6.88 7.61 8.33 8.96 9.542 270-279 75 1.25 2.5 3.75 5 6.16 6.94 7.69 8.4 9.02 9.633 279-286 76 1.27 2.53 3.8 5.06 6.24 6.99 7.74 8.48 9.1 9.74 286-294 77 1.28 2.57 3.85 5.13 6.29 7.05 7.81 8.52 9.16 9.785 294-302 78 1.3 2.6 3.9 5.195 6.35 7.105 7.875 8.595 9.23 9.866 302-310 79 1.32 2.63 3.95 5.261 6.409 7.161 7.94 8.66 9.298 9.947 310-318 80 1.33 2.665 4 5.327 6.468 7.217 8.005 8.725 9.366 10.028 318-325 81 1.35 2.698 4.05 5.393 6.527 7.273 8.07 8.79 9.434 10.109 325-333 82 1.37 2.731 4.1 5.459 6.586 7.329 8.135 8.855 9.502 10.1810 333-341 83 1.385 2.764 4.15 5.525 6.645 7.385 8.2 8.92 9.57 10.26311 341-349 84 1.402 2.797 4.2 5.591 6.704 7.441 8.265 8.985 9.638 10.3412 349-357 85 1.419 2.83 4.25 5.657 6.763 7.497 8.33 9.05 9.706 10.4213 357-365 86 1.436 2.863 4.3 5.723 6.822 7.553 8.395 9.115 9.774 10.5014 365-373 87 1.453 2.896 4.35 5.789 6.881 7.609 8.46 9.18 9.842 10.5815 373-381 88 1.47 2.929 4.4 5.855 6.94 7.665 8.525 9.245 9.91 10.6616 381-388 89 1.487 2.962 4.45 5.921 6.999 7.721 8.59 9.31 9.978 10.7417 388-396 90 1.504 2.995 4.5 5.987 7.058 7.777 8.655 9.375 10.046 10.8218 396-404 91 1.521 3.028 4.55 6.053 7.117 7.833 8.72 9.44 10.114 10.9019 404-412 92 1.538 3.061 4.6 6.119 7.176 7.889 8.785 9.505 10.182 10.9820 412-420 93 1.555 3.094 4.65 6.185 7.235 7.945 8.85 9.57 10.25 11.0621 420-428 94 1.572 3.127 4.7 6.251 7.294 8.001 8.915 9.635 10.318 11.14剪板机下料工时定额(>428-593kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 428-436 95 1.58 3.17 4.75 6.24 7.16 8.12 8.94 9.7 10.5 11.12 436-443 96 1.6 3.2 4.8 6.27 7.2 8.18 9 9.78 10.5 11.23 443-451 97 1.62 3.23 4.85 6.32 7.25 8.24 9.06 9.86 10.6 11.34 451-459 98 1.63 3.27 4.9 6.37 7.31 8.29 9.12 9.92 10.7 11.45 459-467 99 1.65 3.3 4.95 6.41 7.355 8.35 9.18 10 10.8 11.56 467-475 100 1.667 3.333 5 6.454 7.405 8.407 9.24 10.074 10.86 11.67 475-483 101 1.684 3.366 5.05 6.498 7.455 8.464 9.3 10.148 10.94 11.68 483-491 102 1.701 3.399 5.1 6.542 7.505 8.521 9.36 10.222 11.02 11.749 491-498 103 1.718 3.432 5.15 6.586 7.555 8.578 9.42 10.296 11.1 11.8310 498-506 104 1.735 3.465 5.2 6.63 7.605 8.635 9.48 10.37 11.18 11.9211 506-514 105 1.752 3.498 5.25 6.674 7.655 8.692 9.54 10.444 11.26 12.0112 514-522 106 1.769 3.531 5.3 6.718 7.705 8.749 9.6 10.518 11.34 12.113 522-530 107 1.786 3.564 5.35 6.762 7.755 8.806 9.66 10.592 11.42 12.1892857114 530-538 108 1.803 3.597 5.4 6.806 7.805 8.863 9.72 10.666 11.5 12.2715 538-546 109 1.82 3.63 5.45 6.85 7.855 8.92 9.78 10.74 11.58 12.3616 546-553 110 1.837 3.663 5.5 6.894 7.905 8.977 9.84 10.814 11.66 12.4517 553-561 111 1.854 3.696 5.55 6.938 7.955 9.034 9.9 10.888 11.74 12.5418 561-569 112 1.871 3.729 5.6 6.982 8.005 9.091 9.96 10.962 11.82 12.6319 569-577 113 1.888 3.762 5.65 7.026 8.055 9.148 10.02 11.036 11.9 12.7220 577-585 114 1.905 3.795 5.7 7.07 8.105 9.205 10.08 11.11 11.98 12.8121 585-593 115 1.922 3.828 5.75 7.114 8.155 9.262 10.14 11.184 12.06 12.901.2切割下料数控火焰切割(GJGDE—03)、空气等离子切割(GJGDE—04)、半自动切割(GJGDE—03)由下料编程人员依据图形切割件程序确定工时定额。

下料工时制定

下料工时制定一、板材下料1、气割工时基本数据:(按行程计算)半自动:1)、内外圆半径都大于R200的法兰、内外圆都大于R300的双弧板;三角形、直角梯形。

行程系数为1.0。

2)、矩形、长条;行程系数为0.5。

3)、边角料系数1.15。

边角料规定:该边板只能下小于等于三件产品。

定为边角料。

气割工时T气割=L行程*K行程系数*t(分/米)*M边角料系数手工:1)、内外圆半径都大于R200的法兰、内外圆都大于R300的双弧板;但用样板下料的。

2)、内外圆有一个半径小于R200的法兰,内外径有一个小于R300的双弧板;3)、不规则形状;无直角的梯形等。

4)、边角料系数为1.08。

边角料规定:该边板只能下小于等于三件产品。

定为边角料。

气割工时T气割=L行程*K行程系数*t(分/米)*M边角料系数数控:1)、其他按行程计算,行程系数为1.0。

2)、孔计算方法按行程计算(表格数据以行程200为界)3)、边角料系数为1.08。

边角料规定:该边板只能下小于等于三件产品。

定为边角料。

4)、双刀系数:单刀1.0。

双刀0.85。

气割工时T气割={L行程*K行程系数*t(分/米)*M边角料系数+气割孔时间}*双刀系数仿形:1)、按手工气割行程计算,行程系数为1.0。

2)、不考虑边角料。

气割工时T气割=L行程*K行程系数*t(分/米)2、剪板2.1剪切工时T剪切2.11:以上数据为剪切四边工时,若实际剪切边不足四边,按剪切边乘以以下系数K剪。

2.2、画线时间20%;T画=0.2T剪切考虑范围:1)、非矩形产品2)、边料:只能下小于等于3件产品的料视为边料。

工时按四边工时给定。

同时考虑画线时间。

大于3件小于等于6件,只考虑画线时间。

6件以上,不在考虑范围。

2.3、辅助时间30%;T辅=0.3T剪切T总=T剪切+ T画+ T辅3、型钢。

气割下料工艺规程【范本模板】

陕西金石电力设备有限公司技术标准JS/J012-2009气割下料工艺规程编制:校核:会签:批准:2010—5—10公布2010—6—1实施1。

总则1.1 本守则适用于普通碳素钢的手工及机器的氧-乙炔火焰分离切割。

2 气割前的准备工作:2。

1仔细检查气割用割炬、氧气表、乙炔发生器、回火防止器、氧气瓶等器具是否正常好用.2。

2 应将钢板或型钢上的妨碍气割正常进行的严重氧化皮、铁锈、油漆、泥土等物清除干净.2.3 为确保气割质量和生产效率,要求氧化纯度在99%以上。

3 气割工艺3。

1 切割的起头技术.3.1。

1 在切割厚度时,起头处必须预热到熔化时,打开切割氧使之割透后,方能进入正常切割.3.1.2 在切割大直径圆料时,割炬应先垂直于工件的表面加热至将熔化时,使割嘴转向圆料外侧速将切割氧打开,先割一火口,之后进行正常切割.开切割氧时,勿使割嘴垂直于工件,以避免熔化金属堵住割嘴造成回火。

3。

1。

3 在厚度大于20mm的钢板上掏眼时,割炬须倾斜20°~30°,并逐渐提高割炬,缓慢移动直至割透,然后方能进入正常切割。

3。

2 气割规范:割炬嘴头大小、氧气压力、切割速度。

3.2。

1割炬嘴头大小的确定-切割不同厚度的钢板,应按表1所列数据选择割炬型号和嘴头大小。

表1 mm3.2。

2 切割氧压、乙炔压力及其耗量-根据钢板厚度及割炬型号来确定切割氧压力及乙炔压力,当割炬为射吸式,可采取低压乙炔或中压乙炔,乙炔压力可小于0.01MPa;当割炬为等压力时,须采用中压乙炔,乙炔压力须大于0。

04MPa 切割不同厚度的钢板可参考表2数据选择氧气压力及乙炔压力。

表2 mm3.2.3 切割速度-根据钢板厚度,选择合理的切割速度。

4切割质量:气割表面质量指标包括:气割面垂直度、气割表面均匀沟纹及凹陷.钢板的厚度,切割表面的最大均匀沟纹及最大个别凸起和凹陷参见表3表34.3 气割表面垂直度、气割圆度公差、气割线尺寸公差可按工厂标准PK8。

下料标准工时计算公式

下料标准工时计算公式标准工时计算公式。

在现代工业生产中,标准工时是一种重要的管理工具,它可以帮助企业合理安排生产计划、提高生产效率、降低成本。

标准工时的计算是一个复杂而又重要的工作,需要考虑到各种因素的影响,以确保计算结果的准确性和可靠性。

本文将介绍标准工时计算公式及其应用。

标准工时计算公式是根据生产过程中的各项工作内容和工作量来确定的。

一般来说,标准工时的计算可以分为直接工时和间接工时两部分。

直接工时是指直接参与产品生产的工作时间,包括原材料加工、组装、包装等工序所需的时间。

间接工时是指生产过程中间接参与的工作时间,如设备准备、维护、清洁、换班等时间。

标准工时计算公式是根据这两部分工时来确定的。

标准工时计算公式的一般形式为:标准工时 = (实际工时×实际产量) / 标准产量。

其中,实际工时是指实际生产过程中所需的总工时,实际产量是指实际生产出的产品数量,标准产量是指在一定条件下所能生产出的产品数量。

这个公式的核心思想是通过实际工时和实际产量的比值来确定标准工时,以此来评估生产效率和工时成本。

在实际应用中,标准工时计算公式可以根据具体情况进行调整和改进。

比如,在生产过程中可能存在一些特殊因素,如设备故障、工人技能不足、原材料质量问题等,这些因素都会对标准工时的计算产生影响。

因此,在计算标准工时时,需要对这些因素进行合理的修正,以确保计算结果的准确性和可靠性。

另外,标准工时计算公式还可以根据不同的生产方式和工艺流程进行调整。

比如,在流水生产线上,标准工时的计算可以根据产品的流程和工序来确定;在离散生产过程中,标准工时的计算可以根据产品的加工工艺和工序来确定。

因此,在实际应用中,需要根据具体的生产情况来确定适合的标准工时计算公式。

标准工时的计算对于企业的生产管理和成本控制具有重要意义。

通过合理计算标准工时,企业可以更好地安排生产计划,提高生产效率,降低生产成本。

同时,标准工时的计算还可以帮助企业评估生产过程中的效率和效益,及时发现和解决生产过程中的问题,提高生产质量和产品质量。

工时定额编制规范(数控下料)

工时定额编制规范-数控下料

1、规范说明:

1.1、本规范工时定额包括:作业时间、休息与生理需要时间、准备与结束时间及宽放时间。

1.2、本规范中的工时定额是以加工一般碳钢为基准,数控等离子切割不锈钢材料时乘以系数K=1.2。

`

1.3、生理休息时间25分钟,准备终了时间45分钟。

2、作业时间

2.1、数控等离子切割下料

板厚(mm) 4以下4~6 8 10 12 14 16

工时(min/m) 2 2.5 3 3.75 4 4.7 5.3

2.2、数控火焰切割下料

板厚(mm) 18 20 25 30 35 40 45 50 55 60 70 80 90 100 工时(min/m)7.2 7.6 8.5 9.5 10.4 11.4 12.3 13.3 14.2 15.2 17.1 19 21 23

注1:16mm以下(包含16mm)钢板下料下料时采用等离子切割

注2:18mm以上(包含18mm)钢板下料下料时采用火焰切割

数控切割机一般两只割嘴同步作业,当工艺或特殊需求单件切割时,乘以系数2。

3、宽放时间:宽放系数按25%计算。

5。

气割下料检验标准

气割下料检验标准钢结构气割下料标准1 范围本标准规定了气割的工艺规则和允许尺寸公差,适用于本公司的产品材料的下料。

2 下料前的准备2.1 看清下料单上的材质、规格、尺寸及数量等。

2.2核对材质、规格与下料单要求是否相符。

材料代用必须严格履行代用手续。

2.3 查看材料外观质量(疤痕、夹层、变形、锈蚀等)是否符合有关质量规定。

2.4 将不同工件所用相同材质、规格的料单集中,考虑能否套料。

2.5 号料2.5.1 端面不规则的型钢、钢板、管材等材料号料时必须将不规则部分让出。

钢材表面上如有不平、弯曲、扭曲、波浪等缺陷,在下料切割和成形加工之前,必须对有缺陷的钢材进行矫正。

2.5.2 号料时,应考虑下料方法,留出切口余量。

2.5.3 有下料定尺挡板的设备,下料前要按尺寸要求调准定尺挡板,并保证工作可靠,下料时材料靠实挡板。

3 下料3.1 气割下料对气割下料的要求。

气割线与号料线的偏差,在手工进行气割时不得超过±1.5mm;在自动或半自动气割时不得超过±1.0mm。

气割的评定内容有:切割表面的粗糙度,切割表面的平面度,切口上缘化程度,挂渣状态,缺陷的极限间距,切口的直线度,切割面与钢板平面的垂直度等。

(1)表面粗糙度。

指切割面出现的波纹峰─谷之间的高度(取任意五点平均值)。

(2)切割面平面度。

切割面的凸凹程度,按被切割钢板厚度t计算。

(3)切口上缘熔化程度。

指气割过程中,割口上边的烧塌程度,表现为是否产生塌角及形成间断或连续性的熔滴及熔化条状物。

(4)挂渣。

挂渣指切割断面的下缘附着铁的气化物,按其附着多少和剥离难易程度来区分等级。

(5)缺陷的极限间距。

指沿切割线方向的切割面上,由于震动或间断等原因,出现沟痕,使表面粗糙度突然下降,其沟痕深度为0.32~1.2mm,沟痕宽度不超过5mm者称为缺陷。

(6)直线度。

指切割直线时,沿切割方向将起止两端连成的直线同实际切割面之间的间隙。

(7)垂直度。

气割下料工艺守则

气割下料工艺守则1.总则本守则对公司一切产品零件气割下料时必须遵循的工艺规则作出了具体的规定。

以确保产品零件的气割下料质量。

2. 适用范围本守则适用于公司一切产品零件气割工序中采用氧――乙炔焰的切割下料。

3. 工艺过程3.1工作当应仔细检查工作环境是否符合安全要求,对易燃、易爆物品应及时清理,并做好妥善处理。

3.2切割场地附近应设砂箱、木桶及灭火器材。

3.3必须严格遵守气割设备工作的使用规定。

3.4必须严格遵守乙炔、氧气瓶的搬运、使用、保管规定,以免发生事故。

3.5乙炔距明火不少于10m,乙炔、氧气瓶相距不少于5m,并应放在工作场地一角。

3.6切割前必须垫稳工件,然后沿切割线将表面的锈蚀、油污等污物清理干净,检查切割线,明确切割符号。

3.7切割氧的纯度不应低于99.2%,否则会降低切割速度和影响切口质量。

3.8切割时预热火焰能率大小,决定于板材或材料的厚度和化学成份。

预热火焰为中性焰,火焰调整应在打开切割氧后进行。

3.9火焰温度最高区在靠近焰芯1.5~3mm处,因此切割时要使焰芯始终距切割金属表面约2~4mm范围内。

3.10切割氧流(风线)的形状,直接影响切口宽窄和表面质量,因此应随时检查。

风线应为笔直清晰的圆柱状,并有适当长度。

3.11切割时先预热板材或工作至热状态(1100~1150℃),然后慢慢打开切割氧,如果预热金属熔化,并在氧气流中燃烧吹走,此时应开大切割氧。

当工作或材料割透后,即可均匀向前移动。

3.12发生回火时,应迅速关闭切割氧和预热氧,以防止氧气倒流进乙炔管内。

如仍有斯斯声,应立即关闭乙炔。

3.13切割钢材的棒料,应从侧面进行预热,切割时割嘴接近棒料,割线指制横切面。

3.14切割坡口时,先垂直切割,再切割角度,坡口形式、几何尺寸按图纸技术要求。

3.15切口平面倾斜偏差为材料厚度或直径的1%,最大不得超过3%。

3.16切割表面应光滑平整,不得有裂纹、重皮等缺陷。

3.17切割工作后,应对切口边缘的毛刺、凸凹、熔渣、铁屑等予以清洁。

下料 铆焊工时计算方法草案

下料铆焊工时计算方法草案

下料.铆焊工时计算方法草案

下料、铆焊工时计算方法草案

为了使工时定额更加合理、准确,现结合公司实际情况,特制定工时计算方法。

一、单位的统一

工时: 分钟长度:毫米切割速度:毫米/分钟面积:平方米进给量:毫米/转转速:转/分钟

二、主要工序的计算方法

1、板材火焰切割下料:

板材厚度:7.5MM 以下工时: 5X (切割长度/80)

9.5MM 以上工时: 5X(切割长度/40)

2、板材剪切下料:

在1米的长度范围内:能摆放K 块单位长度的板,(单位长度是板的最长边的长度

+50MM )最低工时5分钟

>δ8 ~δ14 工时:48/K

>δ14 工时:56/K

3、型材锯割下料:

按原有铆焊工时的基础上减去下料工时来计算铆焊原有工时在成册的工时定额卡上。

黑龙江银锚建筑机械有限公司。