电动车电池内化成工艺研究

电动助力车用蓄电池内化成的研究

电动助力车用蓄电池内化成的研究南通宏博电源有限公司南通星能节源科技有限公司王有山摘要本文较详细地介绍了电动助力车用蓄电池内化成的优点,给出了小型厂上内化成的方法,并对投资做了估算,论述了内化成生产中的重点工艺技术。

结合研究过程中生产电池的性能及检测、化验结果作了全面总结。

关键词:化成内化成充放电生极板引言目前,蓄电池行业的形势并不乐观,受美国次贷危机的影响,美国经济出现危机并很快演变为世界经济危机。

由此所造成的结果是:股市大幅下跌、物价下跌、房价下跌、需求严重下滑。

针对蓄电池行业来说,蓄电池产品出口明显减少,且因美元贬值出口已无利润或微利;铅价连续暴跌造成企业的生产利润远小于库存损失;从铅、极板、电池至最终用户观望的多,正常生产的少。

勉强生产的企业已无利润可谈,仅仅是为了维持。

针对目前的严峻形势,蓄电池行业考虑如何在逆境中生存、发展,是我们需要认真考虑的问题。

尤其在降低成本、减少投入、加快生产周期等方面。

基于这些,我们采用内化成生产极板和电池,在这方面做了些研究,在此提出来供同行参考。

提到电池内化成的生产,似乎都是大厂的事情,一般认为,做内化成技术含量高、投资大。

虽有诸如生产污染小、极板报废率低、自放电低等优点,但小厂还是不敢自己生产。

其实生产内化成极板,从某种角度看比做外化成极板容易,因为它省掉了部分生产工序。

虽有活物质配方区别、生产工艺区别,但这些都是容易解决的问题。

这里结合实践谈谈个人的看法。

一、生极板的生产生产生极板的总体思路在搜集、设计整个生产过程时,主要考虑设备投资小、降低生产成本、提高极板性能这三个方面。

并且在投资方面,考虑两套生产方案,使大小厂都有能力上马,大厂采用常规的设备投产,资金不足的小厂采用一套小规模的投资方案。

这里仅以小规模生产方案为例加以说明:铅粉机投资较大,可暂不考虑购买。

铅粉外购,将来也可以几个小厂联合购买一台较大的铅粉机,这样可提高设备的利用率,也节省了投资;固化室自建,采用一种物美价廉的控制系统,单这一项就节约几十万的开支。

电动车电池内化成工艺研究

电动车电池内化成工艺研究周龙瑞,周明明,陈体衔,王焕祥,孙延先(浙江超威电源有限公司,浙江长兴 313100)摘要:随着环保意识的增强和节省能耗降低成本,目前电动车电池生产厂家也有一部分在用传统的外化成工艺进行电池内化成,但往往因各种原因化成不彻底,造成单只落后电池,其深循环寿命比不上传统外化成电池。

也有的采用多步间歇脉冲化成技术[1]。

我们通过调整和膏、固化、充电三方面工艺,使内化成电池达到外化成电池的水平,从而达到降低生产成本、减少环保压力和提高电池性能的目的。

采用高温和膏、中温固化、大电流间歇充电的总体内化成方案制造的极板,通过SE M 电镜扫描测试手段对其寿命特性的初步考核,在短期内给出一个反映极板寿命特性的参考数据,最终通过成组100%DOD 深循环寿命试验综合考核产品质量。

关键词:高温和膏;中温固化;大电流间歇充电;内化成中图分类号:T M91216 文献标识码:B 文章编号:1006-0847(2006)04-0147-05Studies on the container formation processing for electric bicycle batteriesZH OU Long 2rui ,ZH OU Ming 2ming ,CHE N T i 2xian ,W ANG Huan 2xiang ,S UN Y an 2xian(Zhejiang Chaowei Power Co.,Ltd.,Changxing ,Zhejiang 313100,China )Abstract :Along with the increasing consciousness of environmental protection ,energy and cost saving ,s ome electric bicycle battery manu facturers in China have replaced traditional tank formation with container forma 2tion ,but s ometimes the plates can not be well formed ,and resulting in s ome legging cells.M oreover ,the battery deep cycling life is less than that of batteries processed by tank formation.In order to im prove the con 2tainer formation processing ,we studied and adopted an overall processing design including plate mixing at high tem perature ,curing at medium tem perature ,and intermittent charge at high rate current.The experiment re 2sults showed that the effect of container formation has been up to that of tank formation and attained the g oal of reduction in production cost ,relieving the pressure of environmental protection as well as im proving the battery performance.K ey w ords :paste mixing at high tem perature ;curing at mediun tem perature ;intermittent charge at high rate current ;container formation收稿日期:2006-08-24 中国电池工业协会为了贯彻落实《中华人民共和国环境保护法》、贯彻落实《中华人民共和国清洁生产促进法》,指导和推动电池企业依法实施清洁生产、提高资源利用率、减少和避免污染物的产生,保护和改善环境,促进企业共同创建和谐社会,制订了《电池行业清洁生产评价指标体系(试行)》。

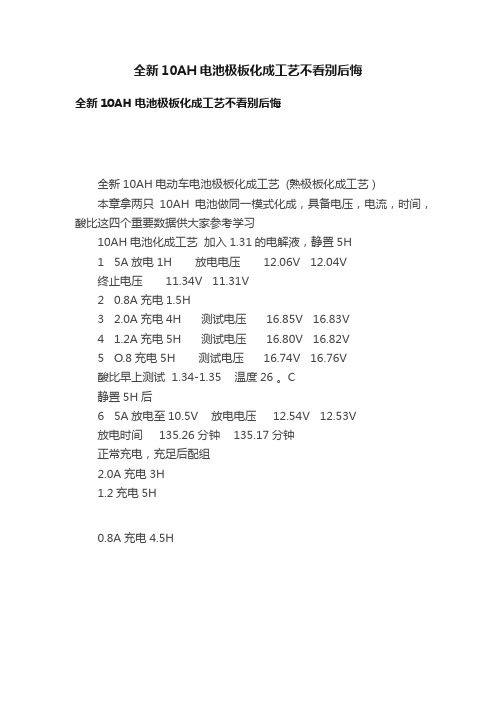

全新10AH电池极板化成工艺不看别后悔

全新10AH电池极板化成工艺不看别后悔

全新10AH电池极板化成工艺不看别后悔

全新10AH电动车电池极板化成工艺 (熟极板化成工艺)

本章拿两只10AH电池做同一模式化成,具备电压,电流,时间,酸比这四个重要数据供大家参考学习

10AH电池化成工艺 加入1.31的电解液,静置5H

1 5A放电1H 放电电压 12.06V 12.04V

终止电压 Байду номын сангаас1.34V 11.31V

2 0.8A充电1.5H

3 2.0A充电4H 测试电压 16.85V 16.83V

4 1.2A充电5H 测试电压 16.80V 16.82V

5 O.8充电5H 测试电压 16.74V 16.76V

酸比早上测试 1.34-1.35 温度26 。C

静置5H后

6 5A放电至10.5V 放电电压 12.54V 12.53V

放电时间 135.26分钟 135.17分钟

正常充电,充足后配组

2.0A充电3H

1.2充电5H

0.8A充电4.5H

电动车电池内化成工艺化成技术要点详解

电动车电池内化成工艺化成技术要点详解一、内化成工艺中主要是电解液浓度、电流密度、化成时间等主要参数的确定其需注意事项如下:1、化成电流密度正极、负极的活性物质转化质量关键是电解液沿铅膏表面内扩散作用的大小及均匀性,扩散速度大小及扩散的均匀性都依赖电流密度大小,即控制电极反应的速度。

当控制化成电流大小适当后,化成质量就高。

化成方式甚多,通常以分阶段恒流化成为佳。

化成电流制度通常根据化成反应进行的程度确定,一般化成初期电流小,而后迅速增大到中期,因这两个阶段副反应少,电流效率高,到中期之后,副反应多起来了,主要是水的分解,氧与氢开始析出,耗电多,后期水分解耗电达90%,故化成后期应用小电流才适合。

这种化成电流从大到小递减,可提高电流效率,缩短化成时间,这是因为化成电流是时间的函数。

主张化成前期小电流,理由是化成开始,极板由PbSO4所覆盖,而PbSO4是不良导电体,若使用Pb-Ca-Sn板栅,电流太大,在化成初期会出现α- PbO2的玻璃层状物质布满板栅,使板栅强度变差,化成中期允许大电流,最合理最优异的化成模式的电流制度是初期小、中期大、后期又小的电流密度。

2、化成电解液浓度槽化成用电解液浓度一般与化成的极板厚度、电解液温度有关。

通常电池极板厚度一般以3mm为界,>3mm电解液浓度在d=1.10~1.15(20℃),<3mm厚的薄极板电解液浓度在d=1.03~1.06范围。

化成电解液浓度不宜太浓,对极板极化作用大,析气也多,降低了电流效率,但太稀的电解液化成也不妥,对极板内部活性物质难以充分转化.电池化成的初始电解液浓度通常用d=1.24~1.28(20℃).3、化成时间通常由于铅膏组成有多种多样,当PbO还原成绒状铅与PbO2时,都按PbO计算,每千克PbO的转化,在理论上需消耗300~600A·h电量,即耗电量理论值为150%~250%。

实际上耗电量与铅膏配方、制造极板工艺以及化成制度有关。

电动车用蓄电池内化成研讨

助动车用蓄电池内化成研讨一般把生极板装配成蓄电池后,再加入电解液充电化成的工艺方法叫做“内化成”。

把先将生极板用化成槽充电化成的工艺方法叫做“外化成”从控制产品质量观点出发,“外化成”工艺多了两道选品工序,这就是下片化成可以把发现有问题而漏检的生极板剔出。

化成好后要经过干燥、修整、分片、刷极耳等工序,再逐片检验剔出熟极板中的不合格品,因为有些极板的质量问题,生极板是看不出来的,例如,极板的弯曲、脱皮、掉粉、疏松、负极板出现铁锈斑等质量问题,只有化成干燥后的熟极板才能看出来,而“内化成”是用极板组装电池,如果发生上述质量问题就不会及时发现,产品在使用中出现的质量问题就更难以追溯找出原因,因此采用“内化成”工艺给技术质量控制,技术工作提出了更严格的要求。

在技术、设备、材料、生产环境、工人素质都还达不到高标准要求的情况下,还是采用传统的“外化成工艺”较好。

通过研究发现,采用大电流化成有利于形成均匀致密的正极活性物质与界面结构,从而使电池在大电流放电的使用条件下,极板软化速度明显放缓,循环寿命大幅度提高,这一特性非常适合电动车电池的使用要求,采用间歇脉冲(秒级的慢脉冲)充电方式可以有效控制大电流充电时的温升,为大电流化成在工业生产中的应用扫除了障碍。

根据电池的具体要求设定包括幅值电流、脉冲频率、脉冲占空比、充电时间在内的脉冲化成工艺参数。

幅值充电部分外特性显示为恒流,实际上是由多种不同频率的高次谐波叠加而成。

化成过程中电解液的欧姆电压降和两极极化必将转化为热,而内化成除电化学反应外还伴随有大量放热的化学反应,且要求充进几倍于额定容量的电量,就使得化成和普通充电相比有更多的热量产生,设法去除和削弱极化是抑制温升的有效办法。

在同样占空比和幅值电流的情况下,采用慢脉冲的方式,其幅值电压虽然会更高,但由于有较为充裕的停充时间,大大减少了析气量,使硫酸和水有充分的时间扩散到极板的底部,减小了化成时电解液的浓差极化,大大提高了极板的化成效率,可以使极板孔隙间的硫酸被充分稀释,离子非线性浓差扩散达到稳态,充电可以反复从较低的电压开始,使充电效率得以提高,同时也消除了欧姆极化和电化学极化。

内化成电池生产新技术

内化成电池生产新技术随着人们对可再生能源需求的增加,电池作为储能装置的重要性也日益凸显。

然而,传统电池制造过程中存在着一系列的环境污染和资源浪费问题。

为了解决这些问题,科学家们正在不断研究和开发新的内化成电池生产技术。

内化成电池生产技术是一种将电池的制造过程内化到电池本身的方法。

这种技术的核心思想是通过设计和改进电池结构,使电池在使用过程中能够自我修复和再生。

这样一来,电池的制造过程将变得更加环保和高效。

内化成电池生产技术可以减少电池制造过程中的环境污染。

传统电池制造过程中会产生大量的废水、废气和废弃物。

而内化成电池生产技术可以通过改进电池材料和结构,减少对环境的污染。

例如,科学家们正在研究开发可再生材料,如可降解聚合物和生物质材料,用于制造电池。

这些材料不仅能够降低电池的环境影响,还能够提高电池的耐用性和性能。

内化成电池生产技术可以提高电池的循环使用率。

传统电池在使用过程中会逐渐损耗和衰减,最终需要被替换。

而内化成电池生产技术可以使电池具备自我修复和再生的能力。

例如,科学家们正在研究利用纳米材料和自愈合技术,使电池能够自动修复划痕和损伤,延长电池的使用寿命。

同时,科学家们还研究了电池中的自我再生功能,使电池能够通过吸收和储存环境中的能量来恢复电能,减少能源浪费。

内化成电池生产技术还可以提高电池的能量密度和充放电效率。

传统电池在储能过程中存在能量损耗和转化效率低的问题。

而内化成电池生产技术可以通过改进电池结构和材料,提高电池的能量密度和充放电效率。

例如,科学家们正在研究使用新型材料和结构,如纳米结构和多孔材料,来增加电池的表面积和反应速率,提高电池的能量储存和释放效率。

内化成电池生产技术是一种创新的电池制造技术,可以解决传统电池制造过程中存在的环境污染和资源浪费问题。

通过改进电池结构和材料,使电池具备自我修复和再生的能力,提高电池的循环使用率和能量密度,减少能源浪费。

这种技术的应用将推动电池行业的可持续发展,促进可再生能源的广泛应用。

内化成电池生产新技术

内化成电池生产新技术随着科技的不断进步,电池作为储能设备的重要组成部分,在现代生活中扮演着至关重要的角色。

传统的电池生产过程存在诸多问题,例如材料成本高、生产过程复杂、环境污染等。

因此,研发新技术以提升电池的性能和降低制造成本,已成为电池行业的重要课题之一。

内化成电池生产新技术是指将电池的关键部件集成在电池内部,以提高电池的性能和降低制造成本。

这一技术的出现,将对电池产业产生深远的影响。

首先,内化成电池生产新技术能够提高电池的能量密度,使电池更加轻薄、高效。

其次,内化成技术能够降低电池的生产成本,提高生产效率,减少对稀缺资源的依赖。

此外,内化成技术还有助于减少电池的污染排放,提高电池的循环利用率,实现可持续发展。

内化成电池生产新技术在现代电池产业中已经取得了一定的突破。

以锂离子电池为例,内化成技术使得电池的能量密度大幅提升,从而延长了电池的使用时间,提高了移动设备的续航能力。

此外,内化成技术还可以有效降低电池的内阻,提高电池的充放电效率,使得电池可以更快地充电并释放能量,满足现代人对快速充电的需求。

除了锂离子电池,内化成电池生产新技术还有望在其他类型的电池中得到应用。

例如,钠离子电池是一种具有潜力的新型储能技术,内化成技术可以进一步提高钠离子电池的能量密度和循环寿命,推动其在能源存储领域的广泛应用。

此外,固态电池作为下一代电池技术的热点之一,内化成技术也可以帮助提高固态电池的安全性和稳定性,加速其商业化进程。

然而,内化成电池生产新技术还面临一些挑战和难题。

首先,技术研发和产业化转化需要大量的资金投入和时间。

其次,新技术的应用需要建立完善的产业链和标准体系,以确保产品的质量和安全性。

此外,内化成技术还需要克服材料的选择和工艺的优化等问题,进一步提高电池的性能和可靠性。

内化成电池生产新技术是电池产业发展的重要方向之一。

这一技术的应用将推动电池的性能提升和制造成本降低,促进电池产业的可持续发展。

在未来,我们可以期待内化成电池生产新技术在各类电池中的广泛应用,为人们的生活带来更加便捷和可持续的能源解决方案。

电池化成工艺介绍

电池化成工艺介绍

电池化成是一种制造电池的工艺,通过将正负极材料和电解质按照一定的工艺流程制备成电池,从而实现能量的储存和释放。

这种工艺广泛应用于太阳能、风能等可再生能源、电动汽车、移动电源等领域。

在电池化成过程中,首先需要准备正负极材料和电解质。

正负极材料经过特定的制备工艺后,需要进行负极涂层和正极涂层,通过卷绕或堆叠方式组装成电池芯。

同时,在制备过程中需要进行构成参数设计,包括电池容量、电池电压等电学参数。

随后,电池芯通过电池催化剂进行化成,即通过特定的电流和电压来激活正负极材料和电解质,让其形成一定的电化学反应,从而完成电池的形成。

最后进行成品检验,包括外观检查、电学性能检查、安全性检查等多方面检查。

电池化成技术具有成本低、能量密度高、循环寿命长、对环境污染小等优点,是现代科技中不可缺少的一部分。

新能源汽车用电池内化成工艺探讨

Ke y wo r ds :l e a d — a c i d b a t t e r y ;n e w e n e r g y v e h i c l e ;c ha r g i n g c u r r e n t ;c o n t a i n e r f o r ma t i o n ; c o n v e r s i o n r a t e o f P b O2 i n p o s i t i v e p l a t e

Di i s c us US s S i I o O n o n c o e r nt t a i n, ne r o f I o r ma t i o n pr r o c e s s o f l l e a d. _ a c i d I 1 ba t t e r y f o r ne w e ne r g y v e hi c l e

Z H ANG G o n g — z h e n g , Q UE Y i — p e n g , MA Y o n g — q u a n , L I U Xi a o — we i

( C h i l w e e P o w e r C o . , L t d . , C h a n g x i n g Z h  ̄i a n g 3 1 3 1 0  ̄C h i n

响, 从而优化 了 新 能源汽车用铅酸蓄电池的内化成工艺,满足新能源汽车领域市场对 电池使用寿

命 的要 求 。

关 键词 :铅酸 蓄 电池 ;新 能 源汽车 ;充 电电流 ; 内化成 ;正 极二 氧化 铅转 化率 中图分 类号 :T M 9 1 2 . 1 文献标 识码 :B 文章 编号 :1 0 0 6 — 0 8 4 7 ( 2 0 1 5 ) 0 2 — 7 5 . 0 4

科技成果——节水型无镉铅蓄电池多阶段内化成工艺

科技成果——节水型无镉铅蓄电池多阶段内化成工艺适用范围铅酸蓄电池电池极板制造及组装生产过程技术原理化成是蓄电池制造十分关键的一道工序,其技术原理是利用化学和电化学反应使极板转化成具有电化学特性的正、负极板的过程,其转化过程的好坏将直接影响蓄电池的性能。

化成有外化成和内化成两种工艺,外化成工艺是把固化后的生极板置于带硫酸的化成槽内充电化成为熟极板,然后组装电池,最后再补充充电;内化成是把固化后的生极板直接组装电池,然后充电化成。

相比外化成工艺,内化成工艺省略了生极板在化成槽内充电化成为熟极板的过程,其优点是节约了化成槽用水,以及外化成完成后极板清洗用水。

工艺流程工艺流程图关键技术(1)板栅合金材料优选技术内化成电池广泛采用铅钙合金方案,其最大优点是具有优异的免维护性能。

但由于钙元素的存在,铅钙合金板栅与活性物质界面易生成硫酸铅、硫酸钙或半导体性质的氧化物阻挡层,增加电池内阻,出现“早期容量衰减严重和深循环寿命性能差”。

该项目研究一种铅钙基铅蓄电池板栅合金材料优选技术,解决内化成铅钙电池容量衰减和循环寿命短等问题。

(2)新型板栅结构设计技术板栅是活性物质的导电体和承载体,其结构设计对蓄电池的性能影响较大。

对于动力型铅蓄电池,在设计时应考虑板栅的厚度要适中、板栅的尺寸根据容量大小、筋条粗细、筋条布局等几个方面的问题。

其中筋条布局对电池的导电性和大电流充放电性能有着较大影响。

该项目研究一种新型板栅结构,以提高电池的大电流充放电性能。

(3)铅膏方法和新型添加剂技术铅膏相组成决定极板的容量和寿命。

该项目选择合适的和膏温度范围和添加剂,以提高铅膏中4BS含量,提高极板循环性能。

(4)固化工艺技术固化工艺控制对极板的容量、寿命、化成难易程度都有较大的影响。

该项目研究较合理的温度、湿度控制方案,以提高极板质量。

(5)内化成充放电技术化成是蓄电池制造十分关键的一道工序,其转化过程的好坏都将直接影响到蓄电池的性能。

该项目研究一种内化成充放电技术,以提高活性物质转化率,提高电池初始容量和使用寿命。

阀控铅酸蓄电池内化成极板浸酸过程反应机理研究

阀控铅酸蓄电池内化成极板浸酸过程反应机理研究铅酸蓄电池生产包含了一系列复杂的工艺流程,化成是其中一个重要的环节。

极板在化成浸酸过程的反应机理将直接影响电池的储存性能和使用寿命。

本文通过研究阀控式铅酸蓄电池内化成浸酸阶段的反应机理,从而研究铅枝晶在隔板上生长的过程,为实际生产选择合适AGM隔板以及优化硫酸钠电解液添加剂用来抑制铅枝晶生长提供理论依据,得出以下结论:本论文研究12 V 12Ah阀控式铅酸蓄电池浸酸过程,采用XRD、SEM、AAS等方法表征和分析极板组成和结构变化。

研究表明:(1)在极板浸酸初期,由于硫酸与PbO反应迅速,电池内部温度迅速上升并超过60 ℃,而后电池温度逐渐降低,正负极板的化学组成在浸酸前30 min变化也非常迅速,而后变化缓慢;(2)AGM隔板中沉积的PbSO4溶解度主要由电解液温度、极板颗粒大小、硫酸浓度以及Na2SO4添加剂同离子效应决定。

对于固化极板,尤其是负极板,极板上的PbSO4比分析纯PbSO4颗粒更小,这使得固化极板上PbSO4有更高的溶解度,然而温度升高对PbSO4溶解度影响更明显;(3)由于装配压力大使得硫酸难以进入到极板的内部,导致了在极板上形成硫酸浓度梯度,甚至在隔板的中间呈现中性,使Pb2+的浓度明显升高。

添加Na2SO4作为同离子可明显抑制PbSO4的溶解,在0.25%-0.5%Na2SO4添加量范围Pb2+的浓度最低。

采用模拟电池以及落后故障电池研究隔板铅枝晶生长,结果表明:(1)铅枝晶的生长与电池温度、Pb2+的浓度、AGM隔板厚度和粗纤维含量有关。

负极板固化温度比正极板低,颗粒更细,面对负极板一侧隔板上的Pb2+浓度比面对正极板的高;(2)溶解的Pb2+与SO42-反应生成PbSO4容易沉积在隔板的粗纤维上。

细小PbSO4通过溶解-沉积平衡继续转化成大颗粒,并沿着粗纤维沉积和生长,在随后的充电过程中,PbSO4将转化成棒状铅枝晶,容易导致电池短路。

铅酸蓄电池内化成工艺研究

铅酸蓄电池内化成工艺研究摘要:电池化成和槽化成相比,有着许多优点,其工艺流程简化了极板水洗、干燥和电池补充电以及槽式化成的装片、焊接、取片等工序。

节省了大量工时和能源,不用购置化成槽设备和防酸雾设备,电池成本能得到一定的降低。

并且,极板不易为杂质所污染,能降低电池自放电,电池质量也可得到更好的控制,因此,电池化成值得推广,而制定合理的电池化成工艺,是电池化成的关键。

关键词:电池化成化成制度反充失水量添加剂一、实验方法根据有关资料报道及相关的模拟试验,确定电池化成加酸密度为l.25g/cm3、(25℃),并添加1%Na2SO4和一定量的2#添加剂(2#添加剂为公司机密在此不便公开),加酸量按公司现行的加酸量执行,最大充电电流为0.15C~0.3C。

本次试验主要讨不同化成制度对电池化成的影响。

二、试验分析及讨论1、化成电量化成电量是影响电池化成的主要因素之一,化成电量过低,活性物质未能充分转换,二氧化铅含量低,导致电池初期性能能不好。

而化成电量高,除能量损耗增加外,化成过程的温升不易控制,气体对极板冲击也较大,会影响电池寿命。

因此,应选择合适的化成电量。

以RA12-100为例,见表1从表1可以看出,化成电量为5.0C时、二氧化铅含量偏低,化成电量为5.5C时,二氧化铅含量比较合适;化成电量为6.0C时虽二氧化铅含量较高,但充电时间稍长且充电过程电池温升也较大。

化成电量与活性物质富裕量有关,如RA12-100电池正极活性物质为9.8/Ah,活性物质富裕量越大,化成电量宜相应提高。

另外,化成电量与化成电流密度有关,化成电流密度越大,化成效率越低,则化成电量需提高;化成电流密度越小,化成效率越高,则化成电量可适当降低。

从上述分析可以看出,化成电量选用5.5C~6.0C比较合适。

.额定活性物质量低极板较薄的电池,化成电量选用5.5C。

额定活性物质量高极板较厚的电池,化成电量选用6.0C。

2、化成制度2.l反充(反极极化)在电池化成前,采取适当的反充对电池寿命有一定好处,对活性物质的转换有促进作用,以RAI2-100电池为例,充量为5.8C,见表2从表2可以看出,适量反充,可提高电池初始容量。