双色模具改图方法

双色模具设计制作要点

双色模具设计制作要点双色模具是一种用于制造双色或多色产品的模具。

它在塑料制造业中使用广泛,可以生产出具有不同颜色或花纹的产品。

在设计和制作双色模具时,需要考虑以下要点:材料选择:双色模具通常由金属材料制成,常见的材料有工具钢、不锈钢等。

选择合适的材料可以确保模具的耐用性和精度。

设计标准:双色模具的设计需要遵循一定的标准和规范。

设计师需要了解产品的大小、形状和其他要求,以便为其设计合适的模具。

模具结构:双色模具的结构包括模具底板、固定板、移动板、导柱、导套等。

这些部件的设计应该使得模具在使用过程中能够稳定、精确地操作。

分离机构:双色模具通常需要使用分离机构以便从模具中顺利取出成品。

分离机构的设计应该确保成品的质量和产量。

定位系统:双色模具的定位系统用于确保模具的精度和稳定性。

常用的定位系统有导柱定位、导套定位等。

设计师需要了解产品的定位要求来选择合适的定位系统。

注塑工艺:双色模具通常需要使用双色注塑机来完成注塑过程。

设计师需要了解双色注塑机的工作原理和技术要求,以便设计出适合的模具。

模具制作:双色模具的制作需要使用先进的数控机床和加工设备。

设计师需要与模具制造商合作,确保模具的制作质量和工期。

模具调试:制作完成后,需要对双色模具进行调试和测试。

这包括模具的开模和闭模测试、注塑工艺参数的调整等。

只有通过严格的调试和测试,才能确保模具的正常使用。

维护保养:双色模具在使用中需要进行定期的维护保养。

这包括清洁模具、润滑模具、更换磨损部件等。

合理的维护保养可以延长模具的使用寿命和稳定性。

以上是双色模具设计制作的要点。

设计师需要全面了解产品的要求和制造工艺,与模具制造商和注塑机操作人员密切合作,确保模具制作和使用过程的顺利进行。

只有在设计、制作、调试和维护过程中都严格把控,才能生产出高质量的双色产品。

双色模具设计及注塑时要注意的事项

双色模具设计及注塑时要注意的事项双色模具就是两种塑胶材料在同一台注塑机上注塑,分两次成型,通常由两套模具组成,后模要旋转180度,而前模不动,但是产品只出模一次的模具。

一般这种模塑工艺也叫双料注塑,且需要专门的双色注塑机。

双色模具设计及注塑时要注意的事项有:1、两型腔和型芯的运水布置尽量充分,并且均衡、一样。

2、模具的前模以中心旋转180º后,必须与后模吻合。

设计时必须注意这一点。

3、99%的情况是先注塑产品的硬胶部分,再注塑产品的软胶部分。

因为软胶易变形。

先成型成型温度高的塑胶原材料,再成型温度低的。

4、三板模的水口最好能设计成可以自动脱模动作。

特别要注意软胶水口的脱模动作是否可靠。

5、在设计时,请仔细查看双色模具注塑机的参数数据,如,最大容模厚度、最小容模厚度、顶棍孔距离等。

6、注塑时,第一次注塑成型的产品尺寸可以略大,以使它在第二次成型时能与另一个型腔压得更紧,以达到封胶的作用。

7、前模的两个形状是不同的,分别成型1种产品。

而后模的两个形状完全一样。

(注意:如有不一样,要做前模滑块来保证后模一致)8、注意在第二次注塑时,塑胶的流动是否会冲动第一次已经成型好的产品,使其胶位变形?如果有这个可能,一定要想办法改善。

9、为了使两种塑胶“粘”得更紧,要考虑材料之间的“粘性”以及模具表面的粗糙度。

双色模具注塑有专门的TPU;而模具表面越光滑,它们“粘‘得更紧。

10、在设计第二次注塑的型腔时,为了避免型腔插(或擦)伤第一次已经成型好的产品胶位,可以设计一部分避空。

但是必须慎重考虑每一处封胶位的强度,即:在双色模具注塑中,是否会有在大的注塑压力下,塑胶发生变形,导致第二次注塑可能会有批锋产生的可能。

干货分享-双色模具设计经验总结

双色注塑模具经典经验分享1.双色模设计的基本原则:(1)硬胶做1次,软胶做2次;(2)透明做1次,非透明做2次;(3)成型温度高的塑料做1次,成型温度低的做2次;上述是做双色模的基本原则,否则模具会白做;另外,封胶时尽量用靠破封胶,而不用插破封胶,哪怕是建议客户修改产品也要尽量必为靠破封胶;2.模胚导柱导套必须上下左右对称,前后模对称。

3.后模要旋转180度,前模不动。

4.产品间距必须以注塑机炮嘴的间距为准,国外有的双色注塑机的炮嘴间距是可调的,有的不可调,国内的不可调。

5.两个独立的顶出系统,顶棍也是两个。

后模两个产品相同,顶针都相同,是旋转关系,切不可做成平移关系。

6.顶针板只能用弹簧复位,不可用螺丝强制复位,因为后模要旋转。

7.边锁必须在模具中心的四边,且前后模对称,否则当后模旋转180后与前模对不上。

8.如果进胶点间距和注塑机炮嘴间距不同,顶棍孔要做成腰型的,因为注塑机顶棍间距不可调。

注意国产双色注塑机大部分注塑炮嘴不可调。

9.注意客户提供的注塑机平行炮嘴的方向,是x轴或是y轴,以此来定产品排位的布局。

10.运水进出水的方向必须在天地侧,且每一个循环水的进出都必须在同一面上,不可进水在天,出水在地侧,因为后模要旋转180度,要注意模胚大小不可超过注塑机出水槽的高度,否则无法接运水。

11.第一次注塑的产品要放在非操作侧,因为第一次注塑后产品要旋转180度进行第二次注塑,正好转到操作侧,方便取产品。

12.出口模的码模位要在操作侧和非操作侧,不可在天地侧,因为他们的产品要全自动。

13.分型面的注意事项:后模分型面要将两个产品合并后取得的分型面为后模的;前模分型面要取单个产品的即可,不可取合并后的产品分型面。

14.前后法兰的公差为负0.05mm,两法兰间距公差为正负0.02mm,顶棍与顶棍孔的间隙单边为0.1mm,前后模导套导柱的中心距公差为正负0.01,模框四边和深度都要加公差,否则当后模旋转180度后,因高低不一致而产生批锋。

双色注射模具设计10个实例(经典案例)

双⾊注射模具设计10个实例(经典案例)这是⼀款⼿机护套,如下图产品分析:此款为某品牌⼿机的外圈护套,由⼆种塑料(PC+TPE)组成。

由于要求外形美观光滑,分模线必须做在内侧圆弧切点,所以外模要四⾯滑开,再看内侧,四周全部是内扣的,必须全⽅位内抽芯,也就是俗称的“爆炸芯”。

关于“爆炸芯”的模具结构,假如是普通的注塑模具,已经有⾮常经典的机构,我下⾯将有详细的介绍。

现在问题是双⾊模具,有⼆组动模和⼆组定模,⼆组动模的所有部件是完全⼀致的,要在双⾊注塑机的转盘上进⾏180度旋转,⼆种不同的塑料分别射进模腔,注射硬胶(PC)时动模的顶出机构和抽芯机构不动作,再注射软胶(TPE)并开模后,对准软胶料筒的⼀侧的动模的抽芯机构和顶出机构才开始动作,将完整的双⾊制品顶出。

由于动模旋转后,交换⼜合模后的浇⼝必须在同⼀位置,所以软胶和硬胶的浇⼝的处理显得令⼈困惑。

由于模具必须四周都要进⾏“内外同抽”,内、外滑块怎样排列,轨道设置在哪⾥?这个问题同样有被逼⼊墙⾓的感觉。

且不谈模具滑块机构的复杂性,我们从双⾊模具的基本原理来考虑,硬胶部分的成型和内外同抽机构是⼀定要设置在定模⼀侧的,软胶部分的成型机构也要设置在定模。

⽽且这个部分是由内外同抽的机构组成的凸起插⼊到动模的凹槽中。

转盘旋转180度后,这组凸起刚好插⼊到另外⼀个动模的凹槽中。

也就是说,⼆个定模上的由内外同抽滑块组成的凸起的外部形状和尺⼨是完全相同的。

仅仅是成型软胶和硬胶的型⾯不同⽽已。

问题的难点是,这个凸起会分成上下⼆层,⼀层向外移动,另⼀层向内移动,也就是俗称的“内外同抽”,合成的凸起的侧⾯是⼀个统⼀的斜⾯,但是,传统的滑块必须要有滑动轨道等必要的条件,怎样设置轨道?这便成了本案例的核⼼问题。

我是这样设置动模部分的凹槽和定模部分凸起的。

动模的凹槽是这样的。

下⾯我们来探讨定模部分的设计1.01定模内外同抽的设计基本机构是这样的当A板和定模底板分开35mm后拨块拨动内滑块,同时通过齿轮的传动,外滑块向外移动。

双色模具设计经验免费分享

首先要确认客人制品的所有要求 其次要明确通过何种方式来完成双色注塑 最后来确定模具结构

如图示产品,先要了该制品通过双色成型后的最终结果

1ST

2ND

Production

1、首先来了解一下何谓双色(射)成型

双射成型主要以双射成型机兩只料管配合兩套模具按先后次序经兩次成型制成双射產 品.

关于“醉翁”与“六一居士”:初谪滁山,自号醉翁。既老而衰且病,将退休于颍水之上,则又更号六一居士。客有问曰:“六一何谓也?”居士曰:“吾家藏书一万卷,集录三代以来金石遗文一千卷,有 琴一张,有棋一局,而常置酒一壶。”客曰:“是为五一尔,奈何?”居士曰:“以吾一翁,老于此五物之间,岂不为六一乎?”写作背景:宋仁宗庆历五年(1045年),参知政事范仲淹等人遭谗离职,欧阳 修上书替他们分辩,被贬到滁州做了两年知州。到任以后,他内心抑郁,但还能发挥“宽简而不扰”的作风,取得了某些政绩。《醉翁亭记》就是在这个时期写就的。目标导学二:朗读文章,通文顺字1.初 读文章,结合工具书梳理文章字词。2.朗读文章,划分文章节奏,标出节奏划分有疑难的语句。节奏划分示例 环滁/皆山也。其/西南诸峰,林壑/尤美,望之/蔚然而深秀者,琅琊也。山行/六七里,渐闻/水声潺潺,而泻出于/两峰之间者,酿泉也。峰回/路转,有亭/翼然临于泉上者,醉翁亭也。作亭者/谁?山之僧/曰/智 仙也。名之者/谁?太守/自谓也。太守与客来饮/于此,饮少/辄醉,而/年又最高,故/自号曰/醉翁也。醉翁之意/不在酒,在乎/山水之间也。山水之乐,得之心/而寓之酒也。节奏划分思考“山行/六七里”为什 么不能划分为“山/行六七里”? 明确:“山行”意指“沿着山路走”,“山行”是个状中短语,不能将其割裂。“望之/蔚然而深秀者”为什么不能划分为“望之蔚然/而深秀者”?明确:“蔚然而深秀”是两个并列的词,不宜割裂,“望 之”是总起词语,故应从其后断句。【教学提示】引导学生在反复朗读的过程中划分朗读节奏,在划分节奏的过程中感知文意。对于部分结构复杂的句子,教师可做适当的讲解引导。目标导学三:结合注释, 翻译训练1.学生结合课下注释和工具书自行疏通文义,并画出不解之处。【教学提示】节奏划分与明确文意相辅相成,若能以节奏划分引导学生明确文意最好;若学生理解有限,亦可在解读文意后把握节奏 划分。2.以四人小组为单位,组内互助解疑,并尝试用“直译”与“意译”两种方法译读文章。3.教师选择疑难句或值得翻译的句子,请学生用两种翻译方法进行翻译。翻译示例:若夫日出而林霏开,云 归而岩穴暝,晦明变化者,山间之朝暮也。野芳发而幽香,佳木秀而繁阴,风霜高洁,水落而石出者,山间之四时也。直译法:那太阳一出来,树林里的雾气散开,云雾聚拢,山谷就显得昏暗了,朝则自暗 而明,暮则自明而暗,或暗或明,变化不一,这是山间早晚的景色。野花开放,有一股清幽的香味,好的树木枝叶繁茂,形成浓郁的绿荫。天高气爽,霜色洁白,泉水浅了,石底露出水面,这是山中四季的 景色。意译法:太阳升起,山林里雾气开始消散,烟云聚拢,山谷又开始显得昏暗,清晨自暗而明,薄暮又自明而暗,如此暗明变化的,就是山中的朝暮。春天野花绽开并散发出阵阵幽香,夏日佳树繁茂并 形成一片浓荫,秋天风高气爽,霜色洁白,冬日水枯而石底上露,如此,就是山中的四季。【教学提示】翻译有直译与意译两种方式,直译锻炼学生用语的准确性,但可能会降低译文的美感;意译可加强译 文的美感,培养学生的翻译兴趣,但可能会降低译文的准确性。因此,需两种翻译方式都做必要引导。全文直译内容见《我的积累本》。目标导学四:解读文段,把握文本内容1.赏析第一段,说说本文是如 何引出“醉翁亭”的位置的,作者在此运用了怎样的艺术手法。

双色模具设计及双色注塑成型的36条经验

双色模具设计及双色注塑成型的36条经验1.双色模具设计要考虑产品的结构和使用功能,合理设计产品的内外形状,确保产品在注塑成型时能够顺利分离并达到预期效果。

2.双色模具设计中要注意两种颜色的材料流动和混色问题,避免颜色交叉污染。

3.在双色注塑过程中,要控制两种颜色的注射压力和速度,以避免色块儿不均匀或颜色混合不好的问题。

4.双色模具设计要合理设置副模和主模的开关位置和开关顺序,确保两种颜色的注塑成型能够同时进行。

5.在双色注塑过程中,需要合理设置两种颜色的熔体温度和熔体流率,以确保两种颜色能够顺利融合。

6.双色模具设计中要考虑产品的尺寸收缩和变形问题,确保产品的尺寸和外观质量。

7.双色注塑时要注意注塑机的射胶量和压力,以确保两种颜色注塑料能够充满整个模具腔体。

8.双色模具设计要考虑产品的冷却和固化时间,以避免产品变形和缩水的问题。

9.双色注塑时要注意两种颜色注塑料的开合模时间和速度,以确保产品分离顺利。

10.双色模具设计中要考虑产品的镂空和细节处理,确保产品的复杂结构能够正确注塑。

11.双色注塑时要注意产品的填充速度和压力,以避免产品出现短充或气泡等缺陷。

12.双色模具设计要考虑模具的损耗问题,合理选择模具材料和加工工艺,延长模具的使用寿命。

13.双色注塑时要注意熔体温度的控制,避免产品出现烧焦和热分解等问题。

14.双色模具设计要考虑产品的注塑料和色母的选择,确保颜色稳定和耐磨性能。

15.双色注塑时要注意产品的射胶位置和射胶方式,以确保两种颜色注塑料能够充分融合。

16.双色模具设计中要考虑产品的模胚和射胶道的设计,确保产品的流畅性和充满性。

17.双色注塑时要注意注塑成型周期和循环时间,以提高生产效率和降低成本。

18.双色模具设计要考虑产品的特殊要求和辅助工艺,如压纹、喷漆等,提高产品的附加值。

19.双色注塑时要注意产品的表面光洁度和质量要求,以满足消费者对产品外观的要求。

20.双色模具设计要考虑产品的组装和拆卸问题,以方便产品的维修和更换。

双色模具设计的3大原则和6项注意事项

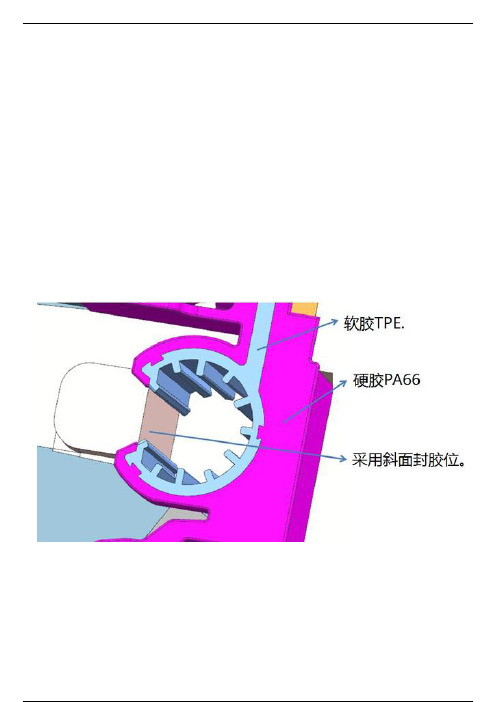

第一原则:确定硬胶与软胶相结合的粘性,另外要注意硬胶的融点要比软胶高,不要在成型软胶的时候,把硬胶融点,就不行。

1.第一射:硬胶:PA66+ 第二射:软胶:TPE 相结合是OK.2.第一射:硬胶:PC/ABS+ 第二射:软胶:PC 相结合是OK.3.第一射:硬胶:PP+ 第二射:软胶:TPU相结合就不行,因为PP材料和TPU材料是不相容的。

第二原则:确认第二射软胶与第一射硬胶成型后,不能有脱落现象。

1.第一射硬胶在于第二射软胶封胶时,尽量用平面来封胶。

2.如果侧面或者斜顶封胶时,硬胶封胶处尽量做偷胶0.1~0.15MM,采用模具钢位来封胶。

第三原则:结合公司现有的双色机,进行设计。

1.双色机正常类型是,双炮筒为并排样式。

2.非正常的双色机,两个炮筒产生90度样式,通常为定制或者是二次改造成的。

3.如果是嵌件放入注塑的情况下,正常使用立式注塑机。

第一个注意事项:硬胶与软胶的收缩率,统一按照硬胶的收缩率进行缩放。

第二个注意事项:模具导柱以及相关定位机构,需四个分钟,而且距离要统一,因为公模侧在模具设计时,是完全一样的,成型中需要旋转180度。

第三个注意事项:第一射成型硬胶进胶点,一定要使用三板模点进胶,或者使用热流道,因为公模侧是完全一样的,需要进行顶出产品。

第四个注意事项:1.公模侧的水路,尽量设计在模具内侧,因为公模侧需要旋转180度,如果水路在外侧的情况下,模具在旋转过程中,水路尽松动造成易漏水。

2.如果公模板为连体的情况下,水路设计在开侧,将水路固定好在注塑机的转圈上面。

第五个注意事项:当成型第一射完硬胶时,需成型第二射软胶时,需要软胶侧的模具钢位与硬胶一起来进行封软胶的情况下,模具钢位需要做过盈0.1~0.2MM,经过T0试模后,如果发现有压伤硬胶的情况下,再做微调整。

第六个注意事项:1.整全3D进行全检。

2.将后模进行旋转180度,再进行全检查,是否在存干涉。

3.将后模的水管同部创建好,再进行来回180度,旋转进行检查。

双色模具设计资料

双色模具设计资料双色模具是一种用于制造双色注塑成型的模具。

它由两个或多个注塑融合装置和一个模具组成,其中每个注塑装置负责注塑不同颜色或材料的塑料。

双色模具的设计需要考虑多个因素,包括材料选择、结构设计、注塑工艺等。

接下来将详细介绍双色模具设计的相关资料。

首先,双色模具的材料选择是设计过程中的关键步骤。

双色注塑成型通常采用两种或多种不同的塑料材料,如聚氯乙烯(PVC)、聚丙烯(PP)等。

在选择材料时,需要考虑它们的熔融温度、流动性、可塑性以及与其他材料的相容性等因素。

同时,材料选择还应考虑产品的功能要求和外观效果。

其次,双色模具的结构设计也是关键因素之一、它需要考虑两个或多个注塑装置的布置和结构,以及产品的结构形式。

注塑装置通常由注射器和射嘴组成,用于将熔融塑料注入模具腔中。

双色模具的设计应确保两个或多个注塑装置能够同时注射不同颜色或材料的塑料,并在模具中形成预定的形状。

此外,双色模具的模具腔也需要进行合理设计,以确保产品的精度和质量。

另外,注塑工艺是双色模具设计中的重要环节。

注塑工艺包括塑料料温控制、熔融温度控制、注塑压力控制等。

为了制造出高质量的双色注塑产品,需要合理设置注塑参数,并经过实验验证。

此外,注塑工艺还包括模具开合速度、冷却时间、射嘴移动速度等参数的设置。

这些参数的选择及调整对产品的成型和质量有着重要的影响。

最后,双色模具的设计还需要考虑其他一些因素,如模具的加工制造工艺、模具的维护和保养以及模具的寿命等。

模具的制造过程需要考虑一系列加工工序,包括数控加工、电火花加工、磨削加工等。

模具在使用过程中也需要定期进行检查和保养,以确保其正常工作和延长使用寿命。

综上所述,双色模具的设计资料需要包括材料选择、结构设计、注塑工艺等方面的相关信息。

双色模具的成功设计关系到产品的质量和生产效率,因此需要进行仔细的分析和论证。

双色模具的设计资料提供了设计和制造双色模具的基础数据和指导,有助于提高双色注塑产品的质量和生产效率。

双色模具设计资料课件

模具设计

根据产品形状、尺寸、注 塑工艺等因素进行模具设 计,考虑模具强度、刚度 、精度等因素。

浇注系统

合理设计浇注系统,包括 主流道、分流道、浇口等 ,确保注塑充填和流动平 衡。

注塑工艺与控制

注塑工艺

熟悉注塑工艺参数,包括 注射压力、注射速度、模 具温度等。

SolidWorks

功能强大的三维CAD软件,提供 模具设计的整体解决方案。

分析工具:ANSYS、MoldFlow等

ANSYS

广泛用于结构分析、流体动力学分析 的有限元分析软件。

MoldFlow

专注于注塑模具流道设计和分析的软 件,可模拟熔体填充过程。

注塑模拟软件:MoldPlus等

• MoldPlus:基于MoldFlow平台的注塑模拟软件 ,可模拟制品成型过程并评估缺陷产生风险。

行复合成型。

模具设计流程

设计人员需要根据鞋底要求选择 合适的材料和颜色,确定模具结

构,并绘制模具图纸。

模具制造要点

制造过程中需要保证模具的精度 和表面质量,同时合理安排生产

工艺,确保生产效率和质量。

实例二:双色汽车保险杠模具设计

模具设计特点

双色汽车保险杠模具设计需要考虑到保险杠的外观美观性、抗冲击 性和轻量化要求。通常采用两种不同硬度和颜色的材料进行复合成 型。

双色模具设计资料课件

• 双色模具设计概述 • 双色模具设计基础知识 • 双色模具设计实例分析 • 双色模具设计难点与解决方案 • 双色模具设计未来发展趋势 • 双色模具设计常用软件与工具介绍

01

双色模具设计概述

双色模具的定义

双色模具是模具行业中的一种特殊类 型,它可以在同一套模具中同时成型 两种或两种以上的不同颜色或材质的 材料。

双色模具设计制作要点(草稿)

双色模具设计制作要点

(草稿没有整理好,共参考)

一、常规结构形式:

1、两套模胚,各自成型结构比较多见:

前模一样,后模不一样(第二个模胚旋转180度摆放)。

注意:模具在注塑机上固定有一定技巧;先固定一套再固定另外一套,主要调整另外一套的动模部分(码模必须用螺丝收,一般不可用码仔)。

对法兰尺寸要求高。

2、边钉:没有偏导柱

3、模胚精度要求高,一般从广东运(用富特巴模胚比较多)

4、成型要求:

述语:⑴一次胶,⑵二次胶,⑶预压,⑷避空;

缩水不用考虑(一般产品胶后2MM左右)。

需要一次胶封胶的时候成型面封胶位与一次胶封胶位有0.02~0.05MM左右的预压; 预压面宽度2~3MM左右.其他位置做好避空.

要考虑可靠性和改模余地 .

相关图片:。

双色模具的工作原理

双色模具的工作原理

双色注塑模具是注塑机在注塑过程中,利用一个模具在同一时间内将二种或两种以上不同颜色或不同材质的熔融物注射成型的一种模具。

它一般用于制作汽车灯具、日常用品等,也可用于制作彩色玩具,具有特殊的美观效果。

其工作原理如下:

1. 模具:双色模具是由两个或多个模具组成,每个模具分别制作不同的颜色或材料。

注塑机驱动模具合拢,形成一个装载熔融原料的射出腔。

2. 内融合:射出腔中注入第一种颜色或材料的熔融原料后,模具开始工作。

一部分的原料在模具终点处停留,形成第一个组件,在模具中完成第一次射出过程。

此时模具开始旋转或移动,内部开启,切换至第二个射出腔。

3. 外融合:完成第一次射出后,第二个射出腔开始注入第二个原料或颜色。

注塑机在模具的运动驱动下,原料开始在模具中运动,被第一个组件完全包围。

此时两个原料开始熔融、融合,并最终形成一个整体。

4. 冷却:注入的原料在模具中凝固并冷却,以允许这些部件从模具中取出。

完成这个任务后,模具重新开启并将制件释放。

双色注塑模具的工作原理主要是实现在一个射出周期内同时制造两个不同颜色或不同材料的制品,最终形成一个完美的二色或多色制品。

该模具结构复杂,相

关设备精细,环节繁琐,需要高度的专业技巧和良好的加工能力。

但是在生产过程中,它可以减少制品的生产成本和时间,提高生产工艺水平,扩展生产范围,大大提高产品质量和竞争力。

双色模具设计入门资料

双色模具设计入门资料双色模具设计是一种常用于塑料制品制造的模具设计方法。

它通过在一个模具中使用两种不同颜色的塑料进行注塑,从而制造出具有多种颜色或花纹的制品。

以下是一份关于双色模具设计的入门资料,介绍了双色模具的基本原理、设计要点和注意事项。

一、双色注塑的基本原理双色注塑是在同一模具中同时注入不同颜色的两种塑料,通过模具的结构和注塑工艺来实现两种塑料的隔离和控制。

通常情况下,双色模具的结构包括两个注塑腔、两个塑料进料通道和两个塑料混合部分。

通过控制两种塑料的注射时间和压力,可以实现不同颜色塑料的混合和形成。

二、双色模具设计的要点1.模具结构设计:双色模具通常采用的结构有转印式、旋转盘式和侧转芯式。

转印式模具是将两种颜色的塑料分别注入两个腔室中,然后通过转印装置将其中一种颜色的塑料转移到另一个腔室中。

旋转盘式模具是通过旋转模腔,将两种颜色的塑料注入同一个腔室中,然后通过旋转模腔使两种颜色的塑料分层。

侧转芯式模具是通过侧转芯装置将两种颜色的塑料分别注入两个腔室中,然后通过芯棒的转动使两种颜色的塑料混合。

2.注塑工艺设计:双色注塑的工艺参数包括注塑温度、注射时间、注射压力等。

在注塑温度方面,要根据不同塑料的熔融温度和流动性来设计,以确保两种塑料能够充分熔融和混合。

在注射时间方面,要根据不同塑料的充填时间和凝固时间来确定,以确保两种塑料注入的时间差不会过大。

在注射压力方面,要根据模具的结构和制品的形状来设计,以确保两种塑料能够均匀注入和充填。

三、双色模具设计的注意事项1.模具材料选择:由于双色模具需要承受高温和高压的工作环境,所以模具材料要选择具有良好耐热性、耐腐蚀性和耐磨性的材料,常见的有铝合金、钢等。

2.模具可行性分析:在设计双色模具之前,需要进行模具可行性分析,评估模具结构的可行性和制造成本。

这包括对模具的注塑效果、生产周期和模具维护等方面的评估,以确保设计出的模具能够满足制品的要求和生产的需要。

双色模具怎么操作方法

双色模具怎么操作方法

双色模具操作方法如下:

1.首先需要安装好双色模具,确保它们能够正常运转。

2.准备好两种不同颜色的熔料,并按照比例混合好。

3.启动注塑机,并将两种熔料注入相应的料斗中。

4.根据需要调整模具温度和注射速度。

要确保温度和速度能够使两种熔料充分融合,同时不会损坏模具。

5.在模具准备好后,将注射头缓慢放入模具中。

确保注射头顺利进入模具,而且不会碰到任何障碍。

6.开始注塑。

当熔料注入到模具中时,它们应该能够均匀地混合在一起,形成两种颜色的混合物。

7.完成注塑后,取出注塑品并进行后续的加工和处理。

8.清洗模具,以便下次使用。

双色模教程

双色模注意事項

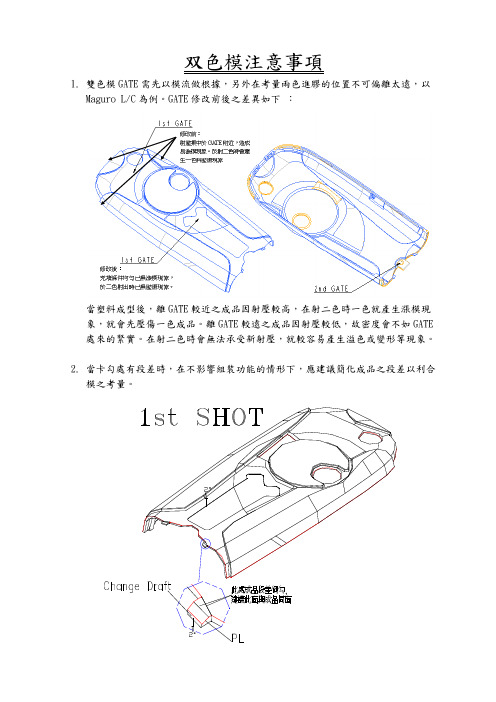

1.雙色模GATE需先以模流做根據,另外在考量兩色進膠的位置不可偏離太遠,以

Maguro L/C為例。

GATE修改前後之差異如下:

當塑料成型後,離GATE較近之成品因射壓較高,在射二色時一色就產生漲模現象,就會先壓傷一色成品。

離GATE較遠之成品因射壓較低,故密度會不如GATE 處來的緊實。

在射二色時會無法承受新射壓,就較容易產生溢色或變形等現象。

2.當卡勾處有段差時,在不影響組裝功能的情形下,應建議簡化成品之段差以利合

模之考量。

4.在擴音孔處會因兩側進膠,使成品外觀有會膠線,需建議將其中一側封閉,才能

避免外觀產生會膠痕跡。

5.當二色分成許多島時,可利用潛伏於一色之方式連結來減少GATE數量。

如碰到此種設計必要時,可運用第四點中的Moveing Block來做塑料充填控制。

双色模具设计资料

9

型芯旋转式结构

型芯旋转模有两种方式: a. 两组公母模仁用两幅模胚; b. 两组公母模仁用一幅模胚;

2020/11/30

两组公母模仁用两幅模胚

10

两个公 模一样

型芯旋转式结构

两个母模 不一样

2020/11/30

11

两组公母模仁用两幅模胚

一次成形

二次成形

二次成形 品

2020/11/30

型芯旋转式结构

2020/11/30

15

型芯旋转式结构

两个灌嘴

2020/11/30

16

B 型芯(型腔)后退式模具结构

1. 基本原理: 型芯(型腔)后退式的工作原理: 一次注塑時,活动型芯在汽缸的作用下往上運動, 將一次產品封閉區域的邊界處靠破出一個靠破孔; 二次注塑時,活动型芯又在汽 缸的作用下往下運動, 讓出一個型腔的孔, 使得二次料成形型腔孔,完成后开模, 取出产品.

第一射logo应高 出0.020.05mm

第二射

2020/11/30

36

7.拔模角

七 雙射成型模具設計注意事项

雙色模一次材料的拔模角選擇會比較靈活,應盡可能做大. Logo的拔模角甚 至可以放到15度, 把底部尺寸做大,這樣就不容易被二次材料沖垮.

Logo拔模尽量做大, 做加胶拔模

8. 为了使两种塑胶“粘”得更紧,需做一些筋条增强粘合性,也要考虑材料之

蹺蹺板結構,二次料就可流入封閉的區域.

紫色为 第一射

中间第二射 为封闭区域

棕黄色为 第二射

2020/11/30

20

一個电话机的按键

2. 射出成型周期 C 跷跷板双色模具结构

(4) (1)

(2)

(3)

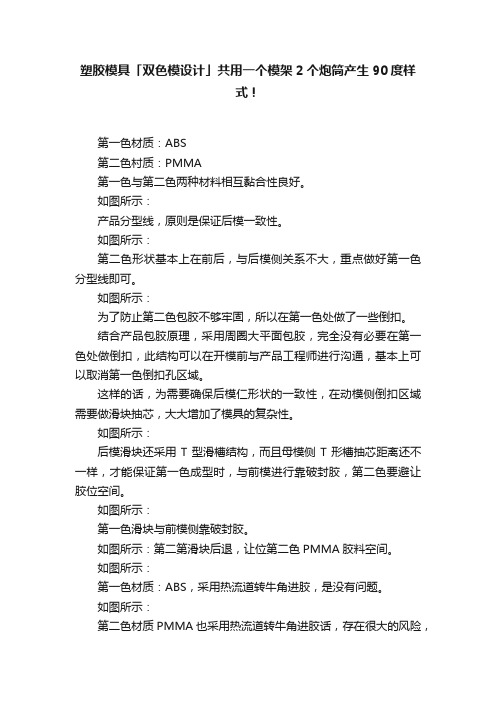

塑胶模具「双色模设计」共用一个模架2个炮筒产生90度样式!

塑胶模具「双色模设计」共用一个模架2个炮筒产生90度样式!第一色材质:ABS第二色村质:PMMA第一色与第二色两种材料相互黏合性良好。

如图所示:产品分型线,原则是保证后模一致性。

如图所示:第二色形状基本上在前后,与后模侧关系不大,重点做好第一色分型线即可。

如图所示:为了防止第二色包胶不够牢固,所以在第一色处做了一些倒扣。

结合产品包胶原理,采用周圈大平面包胶,完全没有必要在第一色处做倒扣,此结构可以在开模前与产品工程师进行沟通,基本上可以取消第一色倒扣孔区域。

这样的话,为需要确保后模仁形状的一致性,在动模侧倒扣区域需要做滑块抽芯,大大增加了模具的复杂性。

如图所示:后模滑块还采用T型滑槽结构,而且母模侧T形槽抽芯距离还不一样,才能保证第一色成型时,与前模进行靠破封胶,第二色要避让胶位空间。

如图所示:第一色滑块与前模侧靠破封胶。

如图所示:第二第滑块后退,让位第二色PMMA胶料空间。

如图所示:第一色材质:ABS,采用热流道转牛角进胶,是没有问题。

如图所示:第二色材质PMMA也采用热流道转牛角进胶话,存在很大的风险,而且进胶点附近也容易产生流痕和气纹都是无法解决的。

PMMA最大的缺点:1,较脆,容易断裂.如图所示:产品顶出样式。

如图所示:2色共用模架,但进胶点采用90度样式,第一色采用模具中心点直接进胶,但第二色在非工作操作侧90度炮筒进胶。

如图所示,还在采用后模旋转样式。

如图所示:双色模定模侧平面图。

如图所示:动模侧平面图样式。

如图所示:当第一色旋转180度时,进行第二色成型时,第一色产品进胶点需要设计避空。

如图所示:为了让第一色产品周圈能更好地封胶,在第二色成型时,封胶区域做预留0.05~0.1mm的预压量,第一色产品不封胶区域可以做避空0.2~0.5mm,重点方便模具加工。

如图所示,第二色内滑块样式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双色模具改预压方法

本公司主要生产双色类产品,由于塑胶热胀冷缩的物理特性,我们在加工此类模具时,凡是碰到二次胶位封胶是二次母模的铁与一次产品的胶相封的位置,就要做预压.预压分为两种方式:一种是一次产品减铁,二是二次母模留铁.一般常用为二次母模留铁.具体方法如下几种:

一,软胶在外圈,外侧与公模封胶,内侧有美工槽预压.(Y1204113D)

本公司所有模具产品

是外观面的预留

0.03MM作咬花抛光用

二次胶位

一次胶位

此部位二次滑块

与公模封胶,

此美工槽处为二次母

模与一次产品封胶.

此部位需做预压,常

采取二次母模美工槽

顶面留铁0.05MM方式.

侧面需避空0.05至

本公司的产品为外观面的,在没有接到具体通知情况下,一般预留单边0.03MM作咬花,抛光用.(包含平面和侧面)

一次母模

此平面一次留0.03MM 作

咬花抛光用二次按数加

工.没有特别要

求下,通常二次比一次避

空0.03MM

二次母模

二,二次胶在中间,两边美工槽封胶.Y1108300D 此美工槽顶面预留0.05MM 作预压侧面避空0.05MM-

0.10MM 以防铲胶此平面按原数加工

二次胶位最大外型

预留单边0.03M 作咬

二次胶

一次胶,两面都为

外观面

外观的平面和侧面预留0.03MM作咬花抛光用外观面,字体和小靠破点拆镜面电极. 字体NC加工时请保护成方块顶面抛成镜面后再放镜面电

三:软胶在外侧,但内侧不是外观面预压处改分化高度0.05,宽0.5;但此方法需在改好预压后与公模及公模入子检查是否有干涉.干涉处需避空. 可参照Y1107241D 美工槽顶面预留0.05MM 作预压侧面避空0.05MM-

0.1MM 以防铲胶

如果美工槽过薄

一次此部位可留

铁0.05MM-0.1MM

二次照数做此外型可避

0.05MM-0.1MM 以

防铲胶

二次比一次多预留单0.02MM 以防一次产品冲变形

一次胶内侧不是

外观二次胶

一次胶外侧有美

工槽的仍按美工

槽改图方法改

在二次胶周圈按所标方式留铁1MM

区域为作斜度分化

红色区域为按上图方

式所改预压

缺口处为与公模干涉避

空处

二次胶位

四:二次胶在内框上有美工槽的.参照Y1111475D.

二次胶在内侧

美工槽

一次胶外侧

二次美工槽

美工槽顶面预留

0.05MM 作预压

侧面避空0.05MM-0.1MM

五:一二次胶均为外观面,且无美工槽做预压的.如Y1203085D

二次胶无美工槽

一次胶,全为外

预压电极

一二次模仁此平面

保持一样平

预压电极截面

一次母模仁截面在有空间的情况下,此电极的最低点刚好接触

此种情况下,在一次母模仁上按二次胶封胶处拆一分化电极,交给钳工自行将一次母模减铁来调整预压.在有空间的情况下,分化斜度越平缓越好.

所。