微电子工艺原理-第6讲薄膜工艺物理气相淀积-68页PPT文档资料

工艺原理之PVD(六)12.

6.1.3 真空度与分子平均自由程

分子平均自由程:

粒子两次碰撞之间飞行的平均距离

=kT/(21/2d2P) T:绝对温度 d:气体分子直径 P:气体压强

P越小, 越大。使残余气体的压强保 持在足够低的水平,才能使源原子或 分子的平均自由程远大于源位置与衬 底位置之间的距离

简单推导: 碰撞次数p = d2Ln 令p~1,则~L =1/d2n

6.1.6 多组分薄膜的蒸发方法

单源蒸发法:按组分比例制成合金靶;要 求合金靶中各组分材料的蒸汽压应该接近

多源同时蒸发:用多个坩埚,在每个坩埚 中放入一种材料,在不同温度下同时蒸发

多源顺序蒸发:不同材料放在不同坩埚中, 按顺序蒸发,并根据组分控制各层层厚, 之后通过高温退火形成所需的多组分薄膜

蒸发是一种应用较早而且简单直观的薄膜 淀积方法。需要蒸发的材料被放在真空腔内, 由电阻丝加热。以蒸发Al为例,一小段Al线被 放在钨灯丝或蒸发舟上。需要淀积薄膜的衬底 被放在真空腔内正对蒸发源的位置上。在真空 条件下,对蒸发源加热,使蒸发材料蒸发。由 于是在真空下,气压很低,蒸发的分子或原子 可以不受阻碍地到达衬底表面并淀积成薄膜。

§6.2 蒸发源

真空蒸发设备的主要差别表 现在对蒸发源的加热方式上

6.2.1 电阻加热源 6.2.2 电子束加热源 6.2.3 激光束加热源 6.2.4 高频感应加热源

6.2.1 电阻加热源

利用电流通过加热源时所产生的焦耳热来 加热蒸发材料

特点:结构简单,价廉易制,操作方便, 蒸发速率快

薄膜淀积

为了使器件与外部相连,需要淀积金属 层并且进行图形化。实际上,当今复杂 的IC包含多层(目前已达十几层)相互 电隔离的金属层。在金属层之间需要淀 积介质层以便实现电学隔离。在金属层 间淀积薄膜还可以阻止金属间的互扩散, 保护器件和电路免受污染。下面我们将 介绍一些目前使用的淀积薄膜方法。

薄膜的物理气相沉积PPT课件

真空蒸镀(Vacuum Evaporation)

蒸发条件(分压 Pi < 平衡蒸汽压 Pe)

物理机制 蒸发与凝聚同时发生,动态双向进行; T 一定时,动态平衡时的蒸汽压即平衡蒸汽压 Pi > Pe 凝聚; Pi < Pe 蒸发 (净蒸发 > 0)

怎样实现蒸发条件? He 升温 : PeaeRT T 也随之↓ 充入其它气体: P = ∑Pi 总压不变、目标物质分压 Pi ↓

湖南大学电子封装材料与薄膜技术研究所 Institute of Electronic Packaging Materials and Thin Films Technology

薄膜技术与应用

薄膜的物理气相沉积技术(Ⅰ)

湖南大学电子封装材料与薄膜技术研究所

Institute of Electronic Packaging Materials and Thin Films Technology

膜层在高真空环境下形成,蒸汽中的膜层粒子基本上是原子态,在工 件表面形成细小的核心,生长成细密的组织;

一般只在工件面向蒸发源的一面可以沉积膜层,工件的背面几乎不沉 积。

2020/12/3

7

湖南大学电子封装材料与薄膜技术研究所

Institute of Electronic Packaging Materials and Thin Films Technology

分类

电阻加热、电子束蒸发、电弧放电、激光加热、分子束外延

2020/12/3

6

湖南大学电子封装材料与薄膜技术研究所

Institute of Electronic Packaging Materials and Thin Films Technology

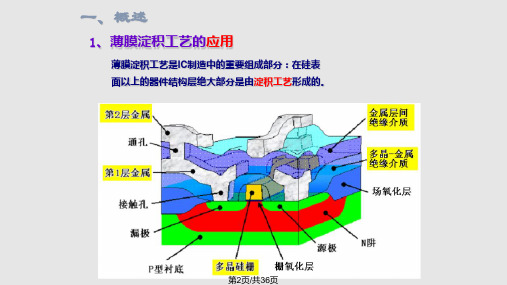

第六章 薄膜淀积

低温,快速淀积,好的 台阶覆盖能力,好的间 隙填充能力

要求 RF 系统,高成 本,压力远大于张力, 化学物质(如 H2)和 颗粒沾污

高的深宽比间隙的填充, 金属上的 SiO2,ILD-1,ILD, 为了双镶嵌结构的铜籽晶 层,钝化( Si3N4).

连续加工的APCVD 反应炉

反应气体 1 惰性分隔气体 膜 反应气体 2 硅片

p+ silicon substrate

引

言

从MSI到LSI时代,芯片的设计和加工相对较 为直接,上图给出了制作一个早期 CMOS所需的淀 积层。图中器件的特征尺寸远大于 1µm。如图所 示,由于特征高度的变化,硅片上各层并不平坦 ,这将成为VLSI时代所需的多层金属高密度芯片 制造的限制因素。 随着特征尺寸越来越小,在当今的高级微芯 片加工过程中,需要 6 层甚至更多的金属来做连 接 , 各金属之间的绝缘就显得非常重要,所以, 在芯片制造过程中,淀积可靠的薄膜材料至关重 要。薄膜制备是硅片加工中的一个重要工艺步骤 。

优点

缺点

台阶覆盖能力差, 有颗粒沾污 低产出率 高温,低的淀积速率, 需要更多的维护,要求 真空系统支持

应用

低温二氧化硅 (掺杂或不掺杂).

LPCVD (低压 CVD) 等离子体辅助 CVD: 等离子体增强 CVD (PECVD) 高密度等离子体 CVD (HDPCVD)

高温二氧化硅 (掺杂或不 掺杂),氮化硅、多晶硅等

p-well p- Epitaxial layer

p+ Silicon substrate

• 用TEOS-O3淀积SiO2

TEOS 是正硅酸乙脂。分子式为 Si(C2H5O4) , 是一种液体。臭氧(O3)包含三个氧原子,比氧气 有更强的反应活性,因此,这步工艺可以不用等离 子体,在低温下(如 400℃)进行,因为不需要等 离子体,O3就能是TEOS分解,因此反应可以在常 压( APCVD,760 托)或者亚常压 (SACVD , 600 托 ) 下。淀积的二氧化硅薄膜改善了台阶覆盖轮廓,均 匀性好,具有作为绝缘介质优异的电学特性。 优点:对于高的深宽比槽有良好的覆盖填充能力。 缺点: SiO2 膜多孔,因而通常需要回流来去掉潮气 并增加膜密度。

微电子工艺学课件课本_6

1 µm

Thermally Grown Oxides

Deposited Oxides

Field Oxides

Backend Insulators Between Metal Layers STI Masking Oxides

¾ 可以方便地利用光刻和刻蚀 实现图形转移 ¾ 可以作为多数杂质掺杂的掩 蔽 (B, P, As, Sb) ¾ 优秀的绝缘性能 (ρ > 1016 Ωcm, Eg>9 eV) ¾ 很高的击穿电场(107 V/cm) ¾ 体电学性能稳定

15

根据氧化剂的不同,热氧化可分为:

优点 干氧氧化:高温下,干燥纯净的 氧气与硅反应生成二氧化硅 水汽氧化:高温下,高纯水产生 的蒸汽与硅反应生成二氧化硅 湿氧氧化:将氧气通入加热到 95°C 的高纯水,携带一定水蒸 汽的氧气与硅反应生成二氧化硅 结构致密、干燥、均匀性和重复 性好,掩蔽能力强,与光刻胶黏 附力好,也是一种理想的钝化膜 生长速度较快(水在二氧化硅中 的扩散系数和溶解度比氧要大)

New dielectrics ε ↑ to avoid tunneling (high K)

1.8-2.5

1.5-1.8

1.2-1.5

0.9-1.2

06-0.9 0.5-0.8 0.5-0.7

11

选择性掺杂的掩蔽 二氧化硅在微电子器件制造中的重要用途之一,就是作为 选择掺杂的掩蔽膜。选择性扩散和离子注入是根据某些杂质 (例如 B 、P)在二氧化硅中的扩散速度远小于在硅中的扩散 速度这一性质来实现的。通常采用热氧化生成。

硅的热氧化:硅与氧化剂在高温下经化学反 应生成二氧化硅的过程- ¾ 干氧氧化(Dry oxidation)

薄膜淀积工艺上.pptx

a 代表被吸附的物质

表面总反应

■ 吸附在硅表面的H2被解吸附,留下

空位,使反应可继续进行。

■

被吸附的SiH2在硅片表面扩散,直

到找到空位成键。

■

表面扩散长度长时,淀积均匀;表

面扩散长度短时,淀积不均匀。

温度上升,扩散长度提高

淀积均匀性提高

图13.3 Si CVD过程中硅片表面模型

第22页/共36页

对于高纯净环境,采用干泵以避免油蒸汽污染。

(2)

高真空泵:

抽吸腐蚀性和有毒气体,或大容量气体时,采用动量转移

型泵,如扩散泵和涡轮分子泵;

抽吸小容量气体,或需要超高洁净度时,采用气体吸附型泵,

如冷泵(低温泵)等。

7、真空密封:O形圈(低中真空)、金属法兰(高真空)

8、气压测量:电容压力计、热传导规表(低中真空)、离子

体材料的淀积,如二氧化硅、多晶硅、氮化硅等。

(2) 物理气相淀积(Physical Vapor Deposition):利用物理

机制制备所需薄膜材料,常用于金属薄膜的制备淀积,

如铝、钨、钛等。

(3) 其他的淀积技术还包括:旋转涂布法、电解电镀法等

SOG(Spin on Glass)

第3页/共36页

金属Cu的淀积

(7) 副产物离开反应器的输运

1、反应腔内的气体流动

最慢的步骤决定了淀积薄膜的速率

第23页/共36页

2、反应腔内的化学反应

4、反应腔内的化学反应:

化学平衡与质量作用定律

(1) 假设:在小的体积元内温度和气体化学组分是均匀的,

且只进行一种反应,如:

(2) 化学平衡时,每种物质的浓度维持固定不变

微电子制造工艺技术章 (6)

第6章 薄膜制备

6.1.1 外延的机理和作用 外延生长是在化学反应受到固体表面控制的情况下,一个

包括下列连续步骤的多相过程: (1) 反应剂质量从气相转移到生长层表面; (2) 反应剂分子被吸附在生长层表面; (3) 在生长层表面进行化学反应,得到Si原子和其他副产

物; (4) 副产物分子脱离生长层表面的吸附(即解吸); (5) 解吸的副产物从生长层表面转移到气相,随主气流逸

外延的名称比较多,采用不同的方法分类就有不同的名称 (见图6-1)。

从化学组成来看,外延可分为同质外延和异质外延。同质 外延是指外延层和衬底是同一种物质,例如硅衬底上外延生长 硅;异质外延是指外延层和衬底是不同种物质,如蓝宝石衬底 上外延生长硅。

第6章 薄膜制备 图6-1 硅外延反应器

第6章 薄膜制备

第6章 薄膜制备

6.1 外延 6.2 氧化 6.3 多晶硅和介质膜淀积 6.4 金属淀积 6.5 金属化和平坦化 复习思考题

第6章 薄膜制备

半导体器件制备过程中要使用多种薄膜,例如:起表面保 护、钝化和隔离作用的绝缘介质膜;作为器件工作区的外延膜; 实现定域工艺的掩蔽膜;作为电极引线和栅电极的金属膜及多 晶硅膜等。

新生长的单晶层我们称为外延层。若外延层与衬底材料相 同,称为同质外延。例如,在硅衬底上外延硅,在GaAs衬底上 外延GaAs等。若外延层在结构、性质上与衬底材料不同,则称 为异质外延。例如在蓝宝石或尖晶石单晶绝缘衬底上外延硅单 晶薄膜等。

第6章 薄膜制备

大多数外延生长方法采用化学气相淀积法。此外还有液相 外延、固相外延及分子束外延等。外延工艺已成为半导体器件 制造工艺的一个重要组成部分,它的进展推动了器件的发展, 它不仅提高了器件的性能,而且也增加了工艺的灵活性。

工学第六章薄膜工艺课件

约为10-3Torr,铝的密度2.7g/cm3,半径40cm,代入上式得:源自R d=17.4埃 /min

作业

• 希望用一台单源蒸发台淀积Ga和Al的混合 物,如果淀积温度是1000℃,坩埚内的初 始混合物是1:1,两种成分黏滞系数都为1, 则蒸发初期膜的组成将是怎样?膜的组成 如何随时间变化?

1.4 物理淀积-溅射

简单平行板溅射系统腔体 晶片上形成薄膜。

离子入射到到晶片表面时,可能产生的结果

反射:入射离子能量很 低;

吸附:入射离子能量小 于10eV; 离子注入:入射离子能 量大于10KeV; 溅射:入射离子能量为 10 - 10KeV 。 一 部 分 离 子能量以热的形式释放; 一部分离子造成靶原子 溅射。

高真空

10-8 - 10-4 Torr 10-6 -10-2 Pa

超高真空 <10-8 Torr

<10-6 Pa

真空泵

1. 真空的产生要依靠真空泵。而在低真空和高真 空情形下,要分别使用不同的泵。

2. 低真空下一般使用机械泵,其抽真空过程可以 分为三个步骤:捕捉气体,压缩气体,排除气 体。比如:活塞泵,旋转叶片真空泵,罗茨泵 等。

• 溅射的物理机制:是利用等离子体中的离 子对靶材料进行轰击,靶材料原子或原子 团被发射出来,堆集在晶片衬底上形成薄 膜。

• 与蒸发工艺相比:台阶覆盖性好,容易制 备合金或复合材料薄膜。

靶-接负极

晶片-置于正极

进气-氩气(用于产生等离 子)

工作原理:高压产生等离子 体之后,正离子在电场作用 下向负极运动,轰击靶电极, 激发出来的二次电子向正极 运动,维持等离子体。而被 轰击出来的靶原子则堆集在

• 温度:实际上确定了蒸气压。温度越高,蒸气压 越大,淀积速率越快,但需要控制淀积速率不能 太大,否则会造成薄膜表面形貌变差。

微电子工艺学课件_6

第六章物理气相淀积物理气相淀积(PVD-Physical Vapor Deposition): 利用某种物理方法使物质由源按一定化学计量比转移到衬底表 面并淀积形成薄膜的过程。

通常用于金属、金属氧化物或其它固 态化合物的淀积。

物理气相淀积一般以单质固态材料为源,采用各种物理方法将 源变为气态,并在衬底表面淀积成膜。

根据固体源气化方式不同, 可以把物理气相淀积技术分为真空蒸发和溅射两种最基本的方法。

物理方法 淀积在固态源气 态衬底表面薄 膜2011-03-2316.1 真空蒸发一、真空蒸发过程及设备真空蒸发:利用固体材料在高温时所具有的饱和蒸汽压进行 薄膜制备的物理气相淀积技术。

主要物理过程:在高真空环境中加热固体蒸发源,使其原子 或分子从蒸发源表面逸出,形成蒸气流并入射到衬底表面,凝结 形成固态薄膜。

真空蒸发又称为热蒸发。

主要应用:制作有源元件、器件的接触及金属互连,高精度 低温度系数薄膜电阻器和薄膜电容器的绝缘介质及电极等。

显著的优点:设备简单,操作简便,淀积薄膜纯度较高,厚 度控制比较精确,成膜速度快以及生长机理简单等等。

明显的缺点:淀积薄膜与衬底附着力较小,工艺重复性不够 理想,台阶覆盖能力较差等等。

2011-03-23 2淀积膜的台阶覆盖(step coverage)保形台阶覆盖:无论衬底表面有什么样的非平坦图形,淀积薄膜 都能保持均匀的厚度,反之称为非保形台阶覆盖。

Lθ膜厚正比于θ = arctanWW L保形覆盖:与淀积膜种类、反应系统类型、淀积条件、图形尺寸等有关。

三种机制:入射、再发射、表面迁移。

2011-03-23 3真空蒸发设备主要 由三部分组成:a. 真空系统:为蒸发 过程提供真空环境; b. 蒸发系统:放置蒸 发源以及对蒸发源加 热和测温的装置; c. 基板及加热系统: 放置衬底以及对衬底 加热和测温的装置。

真空蒸发法制备薄膜的过程包含以下几个连续的步骤: a. 加热蒸发过程:对蒸发源进行加热,使其温度接近或达到 蒸发材料的熔点,此时固态源表面原子容易逸出而转变为蒸气; b. 气化原子或分子在蒸发源与衬底之间的输运过程:原子或 分子在真空环境中由蒸发源飞向衬底,飞行过程中可能与真空室 内残余气体分子发生碰撞,碰撞次数取决于真空度以及源到衬底 间的距离; c. 被蒸发的原子或分子在衬底表面的淀积过程:飞到衬底表 面的原子发生凝结、成核、生长和成膜。

微电子工艺原理-第6讲薄膜工艺物理气相淀积

之物理气相淀积

主讲人:李方强

2019-11-01

1

1

引言

在集成电路制造工艺中,常常需要在硅片的表面淀积各种固 体薄膜。薄膜厚度一般在纳米到微米的数量级,薄膜材料可以是 金属、半导体或绝缘体。

淀积薄膜的主要方法

热氧化(干法氧化、湿法氧化、加氯氧化等)

物理淀积(真空蒸发镀膜、溅射镀膜、分子束外延等)

在蒸发源与基片 之间的输运; 被蒸发的原子或 分子在衬底表面 的淀积:凝结→ 成核→ 生长→成膜。

16

1.1 基本参数

汽化热ΔH 被蒸发的原子或分子需克服固相或 液相的原子间束缚,而蒸发到真空中并形成具 有一定动能的气相原子或分子所需的能量。

常用金属材料汽化热 在蒸发温度下的动能

H4eV/原子(分子) E3kT 0.2eV/原子(分子)

适用于高真空,但入口真空也要求较高,一般 前要接机械泵

压缩比可达108

2019-11-01

油扩散泵主要由 泵体、扩散喷嘴、 蒸气导管、油锅、 加热器、扩散器、 冷却系统和喷射 喷嘴等部分组成。

28

涡轮分子泵

1958年,联邦德国的W.贝克首次提 出有实用价值的涡轮分子泵

利用高速旋转的动叶轮将动量传给 气体分子,使气体产生定向流动而 抽气的真空泵。

2019-11-01

4

2019-11-01

5

2019-11-01

6

2019-11-01

7

2019-11-01

8

2019-11-01

9

2019-11-01

10

薄膜工艺主要内容

一、物理气相淀积 二、化学气相淀积 三、外延生长技术

2019-11-01

《薄膜物理淀积技术》PPT课件

Target

Substrat e

Gas pane l

Chuc k

Turbo pump

RF generator

Microcontroller operator interfa

ce

Pressure controller

Exhaust

Argon

Roughing pump

• 射频溅射: 解决绝缘靶材料上的电荷堆积问题和合金材料的组分问题

第九章:薄膜物理淀积技术

Metal Layers in a Chip

Multilevel Metallization on a ULSI

Wafer

Passivation layer ILD-6

Bonding pad metal

ILD-5 M-4

ILD-4 M-3

ILD-3

M-2

ILD-2

M-1 Via

2. Titanium depositio

Titanium-silicon

n

reaction regions

TiSi2 for mation

3. Rapid thermal anneal treat ment

4. Titanium strip

Chip Performance Issues Related to a Salic ide Structure

• 9.4. 器件中的金属膜 作用: 、连线、肖特基接触

在器件中的 —欧姆电极

9.4.1.欧姆接触与肖特基接触(半导体物理)

1、金属功函数与半导体亲合能对金—半接触时的界面空间电荷区的影响 阻挡层和反阻挡层的形成

2、界面态的影响

?

费米能级钉扎

3、隧穿效应

微电子工艺第六章_CVD

概述

CVD工艺的特点 1、CVD工艺的温度低,可减轻硅片的热形变,抑制缺 陷的生成,减轻杂质的再分布,适于制造浅结器件及 VLSI;

2、薄膜的成分精确可控、配比范围大,重复性好; 3、淀积速率一般高于物理淀积,厚度范围大; 4、膜的结构完整致密,与衬底粘附好,台阶覆盖性好。

6.1 CVD模型

0

3 Re Re= ρUL /μ,称为雷诺数(无量纲),表示流体惯性力与黏滞力之比 雷诺数取值:<2000,平流型;商业CVD:50-100; >2000,湍流型(要尽量防止)。

2L

6.1.3 Grove模型

F1:主气流到衬底表面的反应剂流密度 F2:反应剂在表面反应后淀积成固态薄膜的流密度 Cg:反应剂在主气流中的浓度 Cs:反应剂在硅表面处的浓度

热壁和冷壁淀积室各有优 缺点,根据需要进行选 择。

6.2.4 CVD技术

1. APCVD(常压 CVD ) 定义:气相淀积在1个大气压下进行; 淀积机理:气相质量输运控制过程。

优点:淀积速率高(100nm/min);操作简便; 缺点:均匀性差;台阶覆盖差; 易发生气相反应,产生微粒污染。 可淀积的薄膜:Si外延薄膜;SiO2、poly-Si、Si3N4薄 膜。

6.1.2 边界层理论

边界层厚度δ(x)(流速小于0.99 Um 的区域):

δ(x)=(μx/ρU)1/2

μ-气体黏滞系数,x-距基座边界的距离, ρ-气体密度,U-边界层流速; 1/ 2 L 平均厚度 1 2

( x)dx L L 3 UL

Grove模型(2)

薄膜气相淀积工艺课件

随着温度的升高,气体分子的运动速度加快,促进了气体分子在淀积表面的吸附和反应,有利于薄膜 的形成。然而,过高的温度可能导致气体分子的分解和蒸发,影响薄膜的质量。因此,选择适当的温 度是优化工艺参数的关键之一。

压力的影响

总结词

压力对薄膜气相淀积工艺的影响主要体现在 气体分子的浓度和碰撞频率上。

应用领域

电子器件制造

用于制造集成电路、微电子器件、薄膜 晶体管等。

光学领域

用于制造光学薄膜,如增透膜、反射膜 、滤光片等。

机械领域

用于制造耐磨、耐腐蚀、高温等高性能 涂层。

生物医学领域

用于制造生物医用材料,如人工关节、 牙科材料等。

02

薄膜气相淀积工艺原理

物理气相淀积(PVD)

总结词

利用物理过程,如真空蒸发、溅射等,将固体材料转化为气体或原子状态,然后沉积在 基底上形成薄膜。

03

薄膜气相淀积工艺流程

前处理

01

清洁表面

去除表面污垢、油脂和其他杂 质,确保表面干净无污染。

02

表面激活

通过物理或化学方法激活表面 ,增加表面的活性,提高薄膜

与基材之间的附着力。

03

放置基材

将待镀膜的基材放置在工艺设 备中,确保基材位置准确且稳

定。

气相淀积

03

加热

控制气氛

淀积时间

通过加热使气体原料发生化学反应,形成 所需薄膜材料。

在表面工程领域的应用

表面涂层

薄膜气相淀积工艺可以制备各种 表面涂层,如硬质涂层、耐磨涂 层、防腐涂层等,提高材料的表 面性能和耐久性。

功能表面

通过薄膜气相淀积工艺可以形成 具有特殊功能的表面,如超疏水 表面、光催化表面等,应用于能 源、环保等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20

气体G流---动-在及体积导率----气体动力学

V内气体的质量

ρ ----质量密

质量流速qm度(g/s):

qm

dG dt

d(ρV) dt

阀门

气体流量Q (L·atm/min):

Q

qm

p g

气流用标准体积来测量,指相同气体, 在0℃和1atm下所占的体积。

(cold pump | cryogenic pump | cryovacuum pump | low temperature pump)

利用低温表面冷凝气体真空 泵,又称冷凝泵。

抽气原理 在低温泵内设

有由液氦或制冷机冷却到极

低温度的冷板。它使气体凝

结,并保持凝结物的蒸汽压

力低于泵的极限压低温力泵,是从获得而清洁真空的极限压力最低、

25.11.2019

4

25.11.2019

5

25.11.2019

6

25.11.2019

7

25.11.2019

8

25.11.2019

9

25.11.2019

10

薄膜工艺主要内容

一、物理气相淀积 二、化学气相淀积 三、外延生长技术

25.11.2019

11

一、物理气相淀积(PVD)

21

气体传导率C

C Q P1 P2

C与电导率一样并联相加;串联时倒数相加 若大量气体流过真空系统,要保持腔体压

力接近泵的压力,就要求真空系统有大的 传导率----管道直径;泵放置位置

•泵的抽速Sp----体积置换率

Sp

Q Pp

dνp dt

25.11.2019

泵入口压力

22

1.3真空泵

抽吸腐蚀性、有毒、 大流量气体-----扩散泵、分子泵

27

扩散泵

靠高速蒸汽射流来携带气体以达到抽气的 目的

工作原理 当油扩散泵用前级泵预抽到

低于1帕真空时,油锅可开始加热。沸腾时 喷嘴喷出高速的蒸气流,热运动的气体分 子扩散到蒸气流中,与定向运动的油蒸气 分子碰撞。气体分子因此而获得动量,产 生和油蒸气分子运动方向相同的定向流动。 到前级,油蒸气被冷凝,释出气体分子, 即被前级泵抽走而达到抽气目的。

14

真空蒸发法的特点

优点:

设备简单,操作容易 所制备的薄膜纯度较高,厚度控制较精确,成膜速

率快 生长机理简单

缺点:

•所形成的薄膜与衬底附着力较小 •工艺重复性不够理想 •台阶覆盖能力差

较薄厚度的工 艺,已被溅射 法和化学气相 淀积法所代替

25.11.2019

15

蒸镀过程

源受热蒸发; 气化原子或分子

初、中真空度的获得 用活塞/叶片/柱塞

/隔膜的机械运动将 气体正向移位 有三步骤:捕捉气 体-压缩气体-排出 气体 压缩比

23

旋片泵 旋片泵主要由定子、转

子、旋片、定盖、弹簧等零件组 成。

其结构是利用偏心地装在定子腔 内的转子和转子槽内滑动的借助 弹簧张力和离心力紧贴在定子内 壁的两块旋片,当转子旋转时, 始终沿定子内壁滑动。

2

•饱和蒸汽压P 在一定温度下真空室内蒸发物质的 蒸汽与固态或液态平衡时所表现出来的压力

•蒸发温度 在饱和蒸汽压为133.3*10-2Pa时所对应的 物质温度

17

蒸发速率 蒸发 速率和温度、蒸 发面积、表面的 清洁程度、加热 方式有关,工程 上将源物质、蒸 发温度和蒸发速 率之间关系绘成 为诺漠图。

动叶轮外缘的线速度高达气体分子 热运动的速度(一般为150~400米 /秒)。具有这样的高速度才能使 气体分子与动叶片相碰撞后改变随 机散射的特性而作定向运动。

压缩比可达109

涡轮分子泵主要由

泵体、带叶片的转子 (即动叶轮)、静叶 轮和驱动系统等组成。

25.11.2019

29

低温泵Cryopump

适用于高真空,但入口真空也要求较高,一般 前要接机械泵

压缩比可达108

油扩散泵主要由 泵体、扩散喷嘴、 蒸气导管、油锅、 加热器、扩散器、 冷却系统和喷射 喷嘴等部分组成。

25.11.2019

28

涡轮分子泵

1958年,联邦德国的W.贝克首次提 出有实用价值的涡轮分子泵

利用高速旋转的动叶轮将动量传给 气体分子,使气体产生定向流动而 抽气的真空泵。

当转子继续转到135°时, 上转子封入的气体与排气

个v0体积的气 体。

分2气5.11体.201返9 冲过来。

口相通,重复上述过程。

26

高、超高真空度的获得

在微电子加工领域,高真空泵分为两类: (1)转移动量给气态分子而抽吸气体 (2)俘获气体分子

抽吸通入的小流 量气体或工艺前 抽吸腔室----

低温泵

热蒸; 按加热器分类。

31

多组分薄膜的蒸镀方法

(b)多源同时蒸发法 (a)单源蒸发法

32

3 蒸发源

电阻加热蒸镀 电子束(EB)蒸镀 激光蒸镀 高频感应蒸镀

33

3.1 电阻加热器

出现最早,工艺简 单;但有加热器污 染,薄膜台阶覆盖 差,难镀高熔点金 属问题。

对电阻加热材料要 求:熔点要高;饱 和蒸气压要低;化 学稳定性好;被蒸 发材料与加热材料 间应有润湿性。

PVD常用来制备金属薄膜:如Al, Au, Pt, Cu,合金及多层金属。

13

1 真空蒸发法制备薄膜的基本原理

真空蒸发即利用蒸发材料在高温时所

具有的饱和蒸汽压进行薄膜制备。 1在真空条件下;2加热蒸发源,使原子

或分子从蒸发源表面逸出;3形成蒸汽 流并入射到硅片衬底表面凝结形成固态 薄膜。 这种物理淀积方法,制备的一般是多晶 金属薄膜。

高频感应蒸发源是通过 高频感应对装有蒸发源 的坩埚进行加热,使蒸 发材料在高频电磁场的 感应下产生强大的涡流 损失和磁滞损失(对铁磁 体),致使蒸发材料升 温.直至汽化蒸发。

38

4 气体辉光放电

溅射 的基本过程

1、获得一定能量的入射离子; 2、入射离子对固体表面进行轰击时, 3、入射离子在与固体表面原子的碰撞过程 中将发生能量和动量的转移,并可将固体 表面的原子溅射出来。 热蒸发本质 能量的转化 溅射本质 能量和动量,原子具有方向性 溅射过程建立在辉光放电的基础上

41

25.11.2019

直流辉光放电

辉光放电(ce):汤生放电后,气体

突然发生放电击穿现象,电路中的电流大幅 度增加,放电电压显著下降。产生这样的负 阻现象是因为气体已被击穿,气体内阻随电 离度的增加而显著下降。这一阶段也称前期 辉光放电(cd)。

如果再增大电流,电流的增加只与阴极 上产生辉光的表面积有关,放电进入电压一 定的正常辉光放电区(de),阴极的有效放 电面积随电流的增加而增大,而阴极有效放 电区的电流密度保持恒定。这一阶段,由于 导电粒子数目大大增加,碰撞过程中转移的 能量足够高,因此会产生明显的辉光。

34

3.2电子束(EB)加热

EB蒸镀基于电子在电 场作用下,获得动能 轰击处于阳极的蒸发 材料,使其加热汽化 。

优点:EB蒸镀相对于 电阻加热蒸镀杂质少 ,去除了加热器带来 的玷污;可蒸发高熔 点金属;热效率高;

缺点:EB蒸镀薄膜有 辐射损伤,即薄膜电 子由高激发态回到基 态产生的;也有设备 复杂,价格昂贵的缺 点。

40

25.11.2019

直流辉光放电

汤生放电区(bc):电极间电 压继续升高时,外电路转移给电 子和离子的能量也逐渐增加,电 子的运动速度加快,电子与中性 气体分子间的碰撞使气体分子电 离,产生正离子和电子及二次电 子。新产生的电子和原有的电子 继续被加速和导致更多气体分子 电离,离子和电子数目雪崩式增 加,放电电流迅速增大。在汤生 放电区,电压受电源高输出阻抗 和限流电阻的限制呈一常数。

压缩比30:1

25.11.2019

罗茨泵

25

当转到90°位置时,下转子封入

在0°位置时下转子从 的气体,连同返冲的气体一起

泵入口封入v0体积的 排向泵外。这时,上转子也从

气体。

泵入口封入v0体积的气体。

180°位置和0°

位置是一样的。

转子主轴旋转

一周共排出四

当转到45°位置时该腔与 排气口相通。由于排气 侧压强较高,引起一部

19

1.2 真空的获得

初真空:0.1~760Torr,10~105Pa 中真空:10-4~10-1Torr,10-2~10Pa 高真空:10-8~10-4Torr,10-6~10-2Pa 超高真空:<10-8Torr, < 10-6Pa

1atm=760Torr , 1Torr=133.3Pa

化学汽相淀积(CVD)(常压 CVD、低压 CVD、等离子 增强 CVD、汽相外延等)

外延生长(同质外延、异质外延、正外延、反外延)

25.11.2019

2

薄膜的生长三阶段

晶核的形成

聚集成束

形成连续膜

25.11.2019

3

薄膜特性要求

1、台阶的覆盖能力 2、低的膜应力 3、高的深宽比间隙填充能力 4、大面积薄膜厚度的均匀性 5、大面积薄膜的介电\电学\折射率特性 6、高纯度和高密度 7、与衬底或下层膜有好的粘附能力

第六讲 薄膜工艺

之物理气相淀积

主讲人:李方强

25.11.2019

1

1

引言

在集成电路制造工艺中,常常需要在硅片的表面淀积各种固 体薄膜。薄膜厚度一般在纳米到微米的数量级,薄膜材料可以是 金属、半导体或绝缘体。