涂布刮刀使用性能的分析

如何延长造纸涂布刮刀使用寿命

如何延长造纸涂布刮刀使用寿命

涂布刮刀是生产高档纸的必须品和易耗品,随着我国造纸技术的发展,这一产品的市场需求量越来越大。

涂布刮刀作用在涂布机上,辅助纸张生产的专用机械刀片,刮刀刃口在生产过程中不断运动摩擦,刃口会越来越薄,磨损也会越来越严重。

普通钢刮刀耐磨性较差,在中等机速的条件下,其使用寿命仅仅为10~15h,频繁的换刀严重影响了生产效率和涂布质量。

如何延长造纸涂布刮刀使用寿命呢?

长青金属一直紧跟造纸行业发展步伐,不断更新设备、创新工艺,研发、制备具有耐磨、防腐、遮蔽、防粘、绝缘等功能的涂层。

采用HVOF技术在刮刀刃口喷涂碳化钨合金粉末,不仅提高了刮刀刃口硬度以及耐磨损、耐腐蚀、耐高温、抗氧化性能,而且使刮刀更好的适应涂布机械运行速度,大大提高了生产效率。

使用寿命长,一般为钢刮刀的5-6倍。

本文由长青金属张忠霞整理发布。

浅谈刮刀涂布的几个影响因素

轻质碳酸钙 白色粉末 煅烧高岭土 白色粉末

抗水剂

无色透 明气味

氧 锆 量≥ 0 化 含 2 %

保水剂 C 淡黄色或黄 白色粗粉状 纯度≥ 5 取代度≥ MC 9% 0 5氯化物≤ % 8 8

增 白剂

分散剂 润滑剂 消泡剂

琥 珀色澄清液体

增 强 3 自 度≥ 0 %

最低 成膜 温 度后 , 子链 段在 接 触 的部位 相互 扩 散形 分

显 然 , P C>C V 当 V P C时 , 粘 剂 无 法 填 满 颜 料 胶

周围所有 的空隙 ,颜料颗粒 只是松散地存 在于涂膜

1 8

光

泽

工艺 与技术

油 墨 5 4 吸 收 性

20 1年 第 2 期 1 涂层

润滑 剂

3—O 5 5 O5 一 O5 一

O2 06 — . O5 1 .— . 0 O106 .— . O —. . 06 3

0 一. O8 2

6一 0 O 7 1一 5 O 1 05 —

O4 08 .— . O4 08 .— . O 01 一. 03 O6 .一 .

纸化工产 品的厂很多 ,但规模与技术都相对欠缺 , 质

量参 差不 齐 , 因此 必 须经 检验 合格 或试 验有 效 的才 能 使用 。特 别 是对 涂布 影 响较大 的丁苯胶 乳 、 布淀 粉 涂

等胶粘剂 , 以及高岭土、 碳酸钙等颜料 , 一旦确定下来 轻易不 要更 换 。 丁苯胶乳要求化学稳定性 、机械稳定性 良好 , 玻

根据 胶 粘剂 的迁 移 情况 选 用不 同粘 度 范 围 的产 品 ; 增

脱 粉糊 版等质量问题 ; P C< P C时 , 当 V CV 胶粘剂完 全包裹颜料颗粒以后还有剩余 , 涂布时易产生挂流发 花或橘皮现象 , 干燥 时多余 的胶粘剂过度收缩 , 可造 成纸张涂层表面粗糙度、 吸墨性降低等。 表 3 田 列出了 几种常见涂布颜料的临界颜料体积浓度 , 根据其配用

刮刀性能研究

关于卷管涂胶机刮刀的调查研究一、刮刀的失效形式:磨损失效。

二、磨损形式:动摩擦,无冲击载荷。

三、摩擦副材质:刮刀(碳素钢)、砂纸。

四、摩擦副特点:金属(刮刀)与非金属(砂纸)互溶性小,粘着倾向小。

五、润滑介质:乳胶。

六、磨损失效应对措施:刮刀材料表面进行合理可行的强化处理,一是改变组织结构;二是提高硬度,这样有利于降低各类磨损。

七、金属材料强化处理方法:1、普通热处理:正火:提高钢的强度、硬度、韧性;淬火(等温淬火):有利于提高钢的硬度和耐磨性,淬火是钢最重要最普遍的强化方法;回火:淬火钢一般不直接使用,必须进行回火以获得要求的强度、硬度、塑性和韧性,以满足零件的使用要求。

2、表面热处理(表面淬火):一般用于中碳钢和中碳合金钢,如45、40Cr、40MnB钢等,这类钢经预先热处理(正火或调质)后表面淬火,心部保持较高的综合机械性能,而表面具有较高的硬度(大于50HRC)和耐磨性。

3、化学热处理:渗碳、氮化、碳氮共渗、渗硼、渗铝等,化学热处理能有效的提高钢件表层的耐磨性、耐蚀性、抗氧化性能以及疲劳强度等。

4、其他表面技术:电镀及电刷镀、堆焊及热喷涂、高能密度处理(激光、电子束、离子束处理)、气相相沉(CVD/PCD)等。

八、刮刀材质选取:与合金钢相比,碳钢冶炼简单,加工容易,价格便宜,而且在一般情况下均能满足使用性能的要求,故刮刀主体材料选取优质中碳钢(如45钢、65Mn)。

九、刮刀表面硬度韧性要求:一般表面硬度越高,其耐磨性也越好,表面硬度选用范围52—62HRC。

由于刮刀受力较小,无冲击载荷、疲劳载荷,故对其韧性不做要求。

十、加工工艺路线:毛坯→预先热处理(正火、退火)→粗加工→最终热处理(淬火、回火,固溶时效或渗碳处理等)→精加工→零件实例:45钢制作轴类零件。

热轧棒料模锻后进行正火,粗加工后进行调质处理,精加工后进行表面淬火,低温回火。

轴心部为回火索氏体,强韧性好。

表面为回火马氏体,硬度为58HRC,耐磨性高。

涂布刮刀使用性能的分析_郭亚龙

涂布涂布纸与纸板作为印刷与包装的主要材料之一,其 用户对质量要求越来越高,要求有细腻的纸面、稳定的品 质。作为涂布纸与纸板的计量元件之一的涂布刮刀在其 中起着非常重要的作用。

1涂涂布刮刀种类

涂布常用的涂布刮刀有兰钢刮刀、陶瓷刮刀、金属陶瓷刮 刀等几种。传统使用最多的是兰钢刮刀。陶瓷刮刀是利用 高温喷涂的方法,在钢刀基材上喷涂氧化锆等,使之形成 一定厚度的陶瓷层,然后经过研磨得到一定角度的涂布 刮刀。而金属陶瓷刮刀则是在喷涂材料里混合了金属,使 涂布面更细腻。

兰钢刮刀

1.48

0.11

普通陶瓷刮刀 1.18

0.04

金属陶瓷刮刀 1.06

0.03

刀与纸面的角度,

β与β 的掌握很重 0

要。

表示(1 )β= β ,此 0

时刮刀作用在刀

面 ,工 作 情 况 可 以

接受;

表示(2 )β>β0 ,此 时刮刀轻微作用于

刀 尖 ,工 作 情 况 最

Байду номын сангаас

佳;

表示(3)β<β ,此 0

刀)或冲程( 硬 刀 )进行调

涂布刮刀优化提高涂布量降低生产成本

5.2 通过刮刀设计调整提高涂布量的案例分析 5.2.1 案例分析 1

国 内 某 大 型 白 卡 纸 生 产 企 业 甲, 生 产 300g/m2

的涂布白卡纸时其正面涂布结构和涂布头设定如 表 1 所示。

表 1 调整前涂布刮刀参数和涂布量

涂布头

预涂 中涂 面涂

刮刀尺寸 (厚度 x 角度) 0.457mm x 35° 0.457mm x 6° 0.457mm x 4°

软刮刀在使用的过程中,刮刀是以一个弯曲的形 式进行涂布操作的,而硬刮刀在使用的过程中基本是 以挺直的状态进行涂布操作的,如图 3 所示[5]。

2 涂布白卡纸的涂布结构及其涂布量

当前涂布白卡纸机通常的涂布结构是正面三道 涂布,依次是预涂,中涂和面涂;背面通常只有一道 涂布。 如图 4 所示。 正面三道涂布对白卡纸最终的 品质的影响最大。 综合考虑生产成本,运行,成品品 质控制等因素, 正面三道涂布的涂布量控制一般是 预涂高,中涂低,面涂次高[6]。 例如国内某白卡纸生 产企业生产的定量 230g/m2 涂布白卡纸, 其预涂涂 布量控制在 14g/m2 左右,中涂涂布量控制在 10 g/m2 左右,面涂涂布量控制在 11 g/m2 左右。 背面一道涂 布的涂布量基本控制在 10g/m2 以下。

面涂作为涂布白卡纸生产的最后一道涂布, 也是最关键的一道工序。 在这个阶段最终涂布品 质基本形成,所以面涂品质的控制非常重要。 面涂 的 主 要 颜 料 为 95 级 或 者 98 级 的 碳 酸 钙 , 有 些 纸 种为改善遮盖性和光泽度会加一部分的瓷土 (Clay),一般在 10%~30%之间。 涂料的固含量通常 控制在 65%~68%。 面涂通常使用软刮刀来保证最 终的涂布面品质。

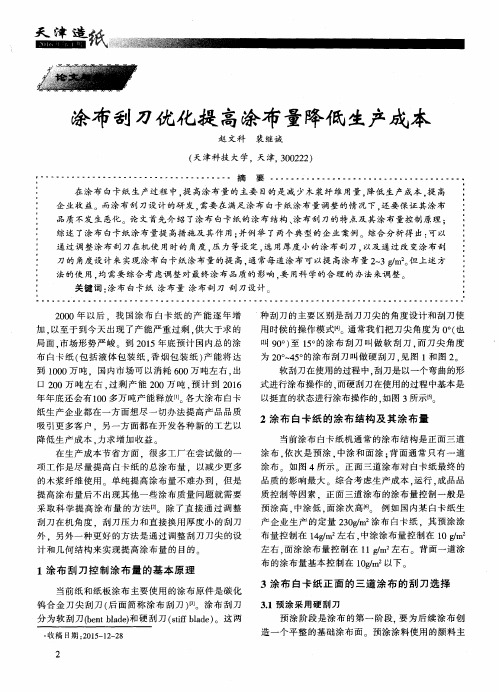

基于ANSYS的涂布机刮刀间隙影响因素分析

}ot lorwd og hrml oie i m li as ,ec ape u t f o a ih nola i a esa. s a d ts u o al it t s ro h ob d to t st 1s c w hi a n nysh au rs e e p r A t t l f

含气泡 ,经可调间隙的刮刀流至涂布辊并与运动的基材相粘 , 涂

膜 完 成 后 的带 药 基带 进 入不 同温 度段 的烘道 烘 干 至要 求 , 后 道 经

中 图分 类 号 : H1 ; Q 7 +3 文献标 识 码 : T 6T 53 . A

1 引言

橡胶 膏剂 ( 也称 巴布剂 ) 指将药物 溶解或混 合于水溶性 高

24 1

何成彬等 : 于 A S S的涂 布机 刮 刀间隙影响 因素分析 基 NY

第1 O期

X

匣 y 蜜7 0

N

l

删

毯

厘

R

磊

巨三 丑 面 三

5 0 N

国重 o o o /O l O O O

图 4边界约束

图 6刀板宽度 b对刮刀间隙的影

32 刀刃高度对 刮刀 间隙的影响 .

;t nso e b t h nii lre a 5 m. ei u n e nt l a eo e ey m l a dtei un e a cp ,u e g rh n2 r t f e o p bc m s r al n e i w ts a t a h n c o o g l v s , h f c n l

; le sdnd e i q nti a li rinc_ f eott o bd s t do t u t nys odg。eemtdoht1 a t ea nwh ai e as, vi ,cd h eo. e a t p r

刮刀涂布技术简介

刮刀涂布优点:1.能使纸张获得较高的平滑度和光泽度 2.可操作性比气刀和计量棒要高、调节精度亦要比后两者

高。

缺点:1.对原纸的要求高(要有好的平整性、平滑度、施胶度等) 2.如果是用在面涂的话,对衬涂亦有比

高的要求(宏观的粗糙要低,但要有适当的微粗糙) 3.这笔性能没有气刀和计量棒好

4.容易出刮刀痕

气刀涂布优点:1.由于是仿形涂布能够提供比已知的任何涂布机都要好遮蔽性能 2.计量方式没有机械接触,

不会造成刮刀痕

缺点1.气刀涂布的涂布配方的固含量不能做得太高最高只能到48%,固含量太高会导致涂料粘度太高

会造成涂布量难以控制2.涂料固含量低会花费大量的干燥成本3.涂料固含量低造成保水性差,

涂层在干燥阶段收缩严重,最终影响涂层的粗糙度3.涂料流失厉害、水耗高、环保压力大

计量棒涂布优点:1.对原纸的要求低,能适应比较粗糙的原纸 2.能适应高固含量涂布 3.较好遮蔽性

缺点:1.涂布量可调节范围比刮刀要差,典型值在7-11克2.如果用沟纹棒的话会在留下很多的棒痕3.当需求的涂布量比较低时,计量棒容易磨损。

涂布刮刀优化提高涂布量降低生产成本

:

.

:

关 键 词 :涂 布 白卡纸 涂 布量 涂 布刮 刀 刮 刀设计 。

:

_

-

2000年 以后 .我 国涂 布 白卡 纸 的 产 能 逐 年 增 加 .以至于 到今 天 出现 了产 能 严重过 剩 .供大 于求 的 局 面 .市 场形 势严 峻 。到 2015年底 预计 国内总 的涂 布 白卡纸 (包括 液 体包 装 纸 .香 烟 包装 纸 )产 能 将 达 到 1000万 吨 .国 内市场 可 以消耗 600万 吨左 右 .出 口 200万 吨左 右 .过剩 产 能 200万 吨 .预计 到 2016 年 年底 还会 有 100多万 吨产 能释 放【1】 各 大涂 布 白卡 纸生产 企业 都在 一 方面想 尽 一切 办法 提高产 品品质 吸引更 多 客户 .另 一方 面都 在开 发各 种新 的工 艺 以 降低 生产 成本 力求 增加 收益 。

3涂布 白卡纸正面的三道涂布 的刮刀选择

3.1预涂 采用硬 刮 刀 预 涂 阶段 是涂 布 的第 一 阶段 .要 为 后续 涂 布创

造 一个平 整 的基础 涂布 面 。预涂涂 料使 用 的颜料 机使 用 时的 角度 ,压 力等设 定 ,选 用厚 度 小 的涂布 刮 刀 ,以及通 过 改 变涂布刮 :

: 刀的 角度设 计 来实现 涂布 白卡 纸涂 布量 的提 高 ,通常每 道 涂布 可 以提 高涂 布量 2~3 g/mz。但 上述 方 :

: 法 的 使 用 均 需要 综合 考 虑调 整对 最终 涂布 品质 的影 响 .要 用科 学的合理 的 办法 来调 整

种 刮刀 的 主要 区别 是 刮刀刀 尖 的角度设 计 和刮 刀使 用 时候 的操作 模 式 。通 常我 们把 刀尖 角度 为 0o(也 叫 90 ̄)至 15 ̄的涂 布刮 刀 叫做 软 刮 刀 .而 刀尖 角 度 为 20 ̄ 45 ̄的涂布 刮刀 叫做 硬刮 刀 .见 图 1和图 2

微凹版涂布弊病的因果分析和解决对策_刘云剑

微凹版涂布弊病的因果分析和解决对策刘云剑,邢成君,彭朝利,骆小红(中国乐凯胶片集团公司 研究院,保定 071054)摘 要:目前,随着平面显示器尤其是液晶显示器(L CD)工业的飞速发展,每一个液晶显示器的面板都包括了如下部分:彩色过滤器、偏光片、背光单元和IC 驱动。

这些部件的很多部分是通过不同的涂布方法来生产的。

例如,光学薄膜防反射、防眩光和硬涂层保护薄膜。

这些功能薄膜都需要非常高的涂层均匀性,譬如细竖道、竖条道、肋骨棱、空气夹带等等这些涂层缺陷是不允许的,并且涂层湿厚度必须在几个微米之间,干厚在几百个纳米之间,能够生产出涂层厚度在微米大小的功能薄膜的常规方法包括了凹版和微凹版涂布方法。

本文介绍了微凹版涂布原理以及涂布工艺,结合实践总结微凹版涂布弊病现象,分析了微凹版涂布过程中易出现的涂布弊病原因,并提出了解决微凹版涂布弊病的方法,在微凹版涂布试验和放量生产过程中,采用这些方法来解决出现的微凹版涂布弊病问题,具有良好效果。

关键词:微凹版涂布;涂布弊病;比率;逆流分界线;顺流分界线中图分类号:文献标识码:文章编号:10095624(2009)05003406收稿日期:20090324作者简介:刘云剑(1979),男,重庆合川人,工程师,主要从事薄层涂布技术和伺服控制系统研究。

1 前言微凹版涂布方式最初是从凹版印刷工艺发展起来的。

随着激光雕刻技术出现,各种图案和容积的辊都能精密制造出来,使凹版涂布方式变成了现实。

微凹版涂布是凹版涂布的一种,也属于辊式涂布。

微凹版涂布与凹版涂布的区别主要在于凹版辊径、背辊以及凹版辊与基材的运动方向,如图1、2所示。

凹版涂布方式的涂布湿厚度最薄(1~50 m),涂布精度最高(2%),涂布粘度在1~1500mPa s 之间,适合于溶剂型低粘度单层涂布。

微凹版涂布技术理论研究起始上世纪60年代,技术成熟的有英国、日本等。

由于日本制造业水平精湛,在微凹版涂布设备上处于绝对领先水平,其设备应用领域包括电子,医疗、光学、电池、图像等等。

刮刀式涂布机原理

刮刀式涂布机原理

刮刀式涂布机是一种广泛应用于纸张、印刷、涂料、塑料、橡胶等领域的涂布设备。

它主要通过刮刀将粘液状态的涂料均匀涂布在基材表面上,使其形成一层薄膜。

刮刀式涂布机原理相对简单,其主要通过下面几个方面来实现涂布。

1. 涂料供给

刮刀式涂布机需要将涂料粘度调整到适宜的范围,一般涂料粘度不宜太高和太低,一般要求在30-50P (相对粘度) 之间,这样才能使刮刀刮过时形成一个均匀的薄膜。

如果涂料粘度太高,涂布厚度不均匀;如果涂料粘度太低,会造成过多涂料流失,涂布厚度过薄。

2. 刮刀调整

刮刀式涂布机的刮刀可以根据涂布基材不同进行调整,一般采用角度调节或是高度调节。

尤其是对于柔性基材的涂布,在刮刀的调整上更加重要。

刮刀的角度对于涂布厚度、涂布均匀性和涂布表面的质量都有着重要的影响。

3. 基材传送

经过涂层的基材需要稳定、匀速地进行传送,以便使得涂布均匀。

在传送过程中,基材上不应该出现卷曲、滞后、移位等现象,否则容易对涂布厚度造成影响。

4. 后处理

涂布完成后的基材需要进行加热、固化等后处理,以保证涂层质量和性能。

不同的涂料要求不同的后处理方式,在进行后处理时需要根据涂料的特性进行选择,例如在涂布某些有机溶剂的涂料时,需要进行较长时间的加热,而涂布水性涂料时则需要较高的湿度和较低的环境温度。

综上所述,刮刀式涂布机实现涂布的原理相对简单,主要通过涂料供给、刮刀调整、基材传送和后处理等方面来实现。

随着涂布技术的不断发展,刮刀式涂布机的应用将越来越广泛。

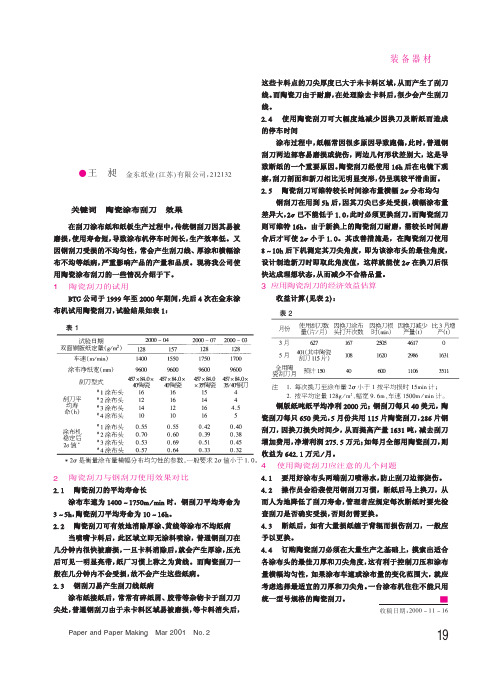

陶瓷刮刀在涂布机上的应用效果

而人为地降低了刮刀寿命, 管理者应规定每次断纸时要先检 查刮刀是否确实受损, 否则勿需更换。 () 1 () ( 断纸后,如有大量损纸缠于背辊而损伤刮刀,一般应 订购陶瓷刮刀必须在大量生产之基础上,摸索出适合 予以更换。 各涂布头的最佳刀厚和刀尖角度, 这有利于控制刀压和涂布 量横幅均匀性,如果涂布车速或涂布量的变化范围大,就应 考虑选择最适宜的刀厚和刀尖角。 一台涂布机往往不能只用 统一型号规格的陶瓷’’ 元;钢刮刀每只 (’ 美元,陶 瓷刮刀每只 3,’ 美元, , 月份共用 $$, 片陶瓷刮刀, &43 片钢 减去刮刀 刮刀, 因换刀损失时间少, 从而提高产量 $31$ 吨, 增加费用, 净增利润 &+,) , 万元; 如每月全部用陶瓷刮刀, 则 收益为 3(&) $ 万元 . 月。 4 , &) $ 陶瓷刮刀与钢刮刀使用效果对比 陶瓷刮刀的平均寿命长 涂布车速为 $(’’ * $+,’- . -/0 时,钢刮刀平均寿命为 陶瓷刮刀平均寿命为 $’ * $32。 1 * ,2, &) & 陶瓷刮刀可有效地消除厚涂、 黄线等涂布不均纸病 当喷嘴卡料后,此区域立即无涂料喷涂,普通钢刮刀在 几分钟内很快被磨损, 一旦卡料消除后, 就会产生厚涂, 压光 后可见一明显亮带, 纸厂习惯上称之为黄线。而陶瓷刮刀一 般在几分钟内不会受损, 故不会产生这些纸病。 &) 1 钢刮刀易产生刮刀线纸病 涂布纸接纸后,常常有碎纸屑、胶带等杂物卡于刮刀刀 尖处, 普通钢刮刀由于未卡料区域易被磨损, 等卡料消失后, !"#$% "&’ !"#$% (")*&+ ("% ,--. /01 , () $ () & 使用陶瓷刮刀应注意的几个问题 要用好涂布头两端刮刀喷淋水, 防止刮刀边部烧伤。 操作员会沿袭使用钢刮刀习惯,断纸后马上换刀,从

涂布机刮刀改造节能技术应用探究

涂布机刮刀改造节能技术应用探究涂布机刮刀改造的目的是为了節约能源的损耗,降低生产的成本,提高其运行效率。

文章针对传统老式的涂布机刮刀改造为例,首先对涂布机刮刀节能技术改造要点以及具体的生产工艺和技术参数进行分析,并介绍了改造后的运行效果,并谈谈笔者个人的观点和认识,以供参考。

标签:涂布机;刮刀;气刀;节能传统老式涂布机气刀涂布,噪音大、能耗高,结构不合理,涂料流失率高,对人体健康也不利,产品质量也不高。

近些年来,随机科学技术的发展,对传统老式涂布机气刀进行改造已经迫在眉睫,实现涂布机性能的改变。

将涂布头作为改造的核心,用刮刀替换原气刀,取得了较好的效果。

1 涂布机刮刀节能技术改造要点及步骤气刀涂布机是在原纸上涂涂料,然后将过剩的涂料用气刀吹去,对涂层起到平整作用。

其涂布量依靠风机风力控制,对涂料的固含量要求较低,容易吹落,所以具有能耗高不足;而烘干纸张所需的时间较长,煤消耗量增大。

加之气刀涂布属于随机涂布,涂层只在原纸表面附着,纸张的平整度没有改善。

在上料时,如果涂层过剩,可能产生严重花纹;同时,干涂料容易堵塞气刀,导致纸面出现风刀印,影响纸张的平整性与涂料均匀性。

在气刀换成刮刀的技术改造中,需要注意的关键技术以下几点:对涂布刮刀上料系统要进行改造;确定刮刀形状要求;合理选择背辊型号;对涂料循环系统进行改造;合理设置电气技术参数。

掌握以上几方面改造关键点技术要求后,即可对原设备进行节能技术改造,改造步骤包含以下几步:首先,对改造方案初步设计,并对设计方案的可行性进行分析;其次,由同行专家对档案进行修改指正,分析可操作性;最后,确定方案,进行相关设备的采购及委托加工。

在完成以上工作后,与设备制造部一同进行背辊、刮刀安装、调试;安装张力自控系统;制作安装料槽;改造涂料循环系统;安装管道;重新设计与调试电气自动控制系统技术参数。

对设备完成改造以后,空转运行整机,对设备各项性能进行调试,直到正常,建立工艺技术文件及操作规程,按照标准化开展作业。

涂布那些事刮刀角度

涂布那些事刮刀角度涂布做到极致就是在做细节。

涂布是一个制程系统,制程过程需要各个生产要素和制程环节密切配合。

而涂布制程达到一定的程度后,制程稳定,工艺完善,体系流程运行有序的情况下,想要再进一步,其实需要的是对细节的把控,是对每一个操作手法进一步的完善,对每一个参数再一次的计算,对每一个流程更加仔细的评估。

今天咱们聊一聊关于微凹刮刀角度的事!微凹版涂布是日本康井公司与20世纪60年代开发的,经过五十多年的推广使用,目前已成为国际上使用最为广泛的涂布方式之一。

微凹版涂布顾名思义,是相对于凹版涂布这种涂布方式而言的。

它相对于凹版涂布而言,最大的区别是辊径小和采用逆转剪切上胶的方式。

我们都知道的是凹版涂布和微凹版涂布是后计量式的涂布方式,均需要使用刮刀来辅助计量。

但是刮刀角度该如何使用才是最合适的状态?首先我们先明确刮刀角度的概念!如图,刮刀角度是指刮刀所在的平面与接触点的切线之间的角度。

由刮刀角度的定义可知,刮刀角度跟刮刀触点和其沿触点的旋转角度有关,实际应用中一般是刮刀与水平方向角度一致,通过调整刀架前进后退调整进行调整的,也就是通过调整微凹刮刀的接触点来控制刮刀角度。

一般来说,刀架前进,刮刀角度变小,刀架后退,刮刀角度变大。

关于刮刀的角度,凹版印刷行业使用较多的一般是55°~65°之间。

而微凹从角度的大小上来说,应该更小一些,实际观察看的话,与水平方向的夹角应该是更大一些。

转载他人对于凹版涂布使用较大角度好处的看法:一是可以减少刮刀的磨损,二是可以使用尽可能低的刮刀压力以达到刮净油墨的目的,三是可以在整个印刷过程中(在下一次更换刮刀前)最大程度地保持刮刀与印刷版辊接触面积与压力的恒定,以保证同批同色色差的稳定。

对于微凹涂布刮刀角度的选择而言,目前有以下几种看法:辊筒的切线角度刮刀与微凹辊的接触角度差不多是辊筒的切线角度。

刮刀在与微凹辊接触时,刮刀截面实际是与微凹成切线角度相交,用角度的数值标示即刮刀角度为0°。

刮刀涂布机

刮刀涂布机刮刀涂布机是一种用于涂布工艺的关键设备,其功能是将涂料均匀地涂布到特定的材料表面上。

它主要由底座、刮刀、涂料池、电动机和控制系统等部分组成。

刮刀涂布机的运作原理是通过刮刀将涂料从涂料池中刮取,并将其在特定的材料表面上均匀地涂布。

刮刀涂布机的涂布过程相对简单,操作也比较容易掌握。

首先,将需要涂布的涂料倒入涂料池中,然后调整涂料池的高度和倾斜角度,使涂料能够顺利地流入刮刀。

接下来,通过启动电动机,刮刀开始刮取涂料并在材料表面上均匀地涂布。

最后,通过控制系统调整刮刀的刮取力度和速度,以获得所需的涂布效果。

刮刀涂布机具有以下几个优点:首先,它可以实现自动化涂布,提高生产效率。

相比于人工涂布,刮刀涂布机可以更加精确地控制涂料的厚度和均匀度,减少涂布过程中的浪费和误差。

其次,刮刀涂布机可以适用于各种材料的涂布,包括纸张、塑料膜、金属板等。

无论是平面、曲面还是不规则形状的材料,刮刀涂布机都能够完成涂布。

此外,刮刀涂布机还可以根据涂料的特性进行调整和优化,以获得最佳的涂布效果。

在使用刮刀涂布机时,需要注意以下几点。

首先,要选择适合涂料特性和要涂布材料的刮刀。

不同的涂料和材料要求不同的刮刀角度和硬度,选择合适的刮刀可以保证涂布的质量。

其次,要注意刮刀涂布机的维护和保养。

定期清洁涂料池和刮刀,检查电动机和控制系统的工作状态,确保刮刀涂布机的正常运行。

此外,还要控制好涂料的粘度和流动性,避免在涂布过程中出现涂料流动不均匀或过度涂布的问题。

刮刀涂布机在许多行业中都得到了广泛的应用。

在纸张和印刷工业中,刮刀涂布机被用于印刷油墨的涂布,可以实现高质量的印刷效果。

在包装材料的生产中,刮刀涂布机可以将涂料均匀地涂布到塑料薄膜上,提高包装材料的质量和图案的清晰度。

此外,在家具制造、汽车工业和建筑行业中,刮刀涂布机也起到了重要的作用,可以提高产品的质量和外观效果。

总而言之,刮刀涂布机是一种重要的涂布设备,通过刮刀的运动将涂料均匀地涂布到特定的材料表面上。

刮刀涂布过程中常见问题解决方案

刮刀涂布过程中常见问题解决方案涂布常见问题及解决方案1.涂布量不均匀原因:原纸匀度差,横幅不均匀;涂布头上料槽液位太低(锟式),造成刮刀局部楔形区涂料压力过大;上料锟和背锟间隙调整不妥或刮刀磨损等。

措施:改善原纸匀度;提高涂布头上料槽液位,适当降低涂料粘度,清洁涂料喷嘴;察看刮刀磨损情况,适时更换新刮刀等。

2.刮刀条痕原因:颜料有过大粒径颗粒或干涂料颗粒(建议仪器:刮板细度计),从原纸表面掉下纤维等,使刮刀刀刃残留杂物;涂料固含量过高,在刮刀下形成不移动的涂料团,涂料颗粒形成条痕;涂料保水性差,涂料过量脱水;刮刀质量不好等。

措施:检查颜料粒度分布;提高原纸表面强度,削减纤维掉入涂料中;适时清洁刮刀;降低涂料固含量,提高涂料保水性。

另外,在显现条痕时,可局部按压条痕处刮刀,使刮刀下颗粒随纸张运行排出。

3.涂层桔皮斑原因:原纸匀度差,造成涂层吸取不均匀;刮刀角度过下或不合适;涂料固含量太高或涂料流动性和保水性差;干燥速度过高。

措施:改善原纸匀度;调整刮刀角度,通常大于20度;更换合适的硬刮刀;降低涂料固含量,降低涂料粘度(相关仪器:粘度杯),或提高涂布量。

4.涂层表面麻坑点或条状坑点原因:涂料流程设计不合理,存在涂料收到高湍流、冲击或高速剪切的情况,产生气泡较多,经过刮刀后在涂层上形成缺少涂料的线条或坑点。

措施:通过改造涂料流程,减缓涂料在输送和回流过程中收到冲击;避开高剪切搅拌和泵的使用;选择合适的消泡剂种类和用量。

5.涂布斑点原因:背锟有损伤或粘有干涂料块、胶带或碎纸片等硬杂物;原纸有洞眼,涂布后涂料粘结在背锟上;刮刀有异物或损伤等。

由于以上原因使刮刀局部压力过大或过小,显现上料不均与的斑点。

措施:适时更换刮刀;清洁刮刀;削减原纸产生洞眼的频率。

6.涂布复膜后没有剥离强度原因及排出方法:检查分层面的薄膜电晕处理是否达到要求,确定油墨是否达到剥离强度。

一般来讲,印刷油墨接受复合油墨,但有些复合油墨达不到剥强度。

刮刀涂布刮痕的产生及解决措施_熊杰

刮刀涂布刮痕的产生及解决措施_熊杰作者简介:熊杰,男,工程师,主要从事生产技术管理工作。

刮刀涂布刮痕的产生及解决措施熊杰(广东冠豪高新技术股份有限公司,湛江,520022)摘要:刮痕在刮刀涂布过程中的存在严重地影响了涂布纸的质量和产量,从而导致涂布生产线运作效率下降。

本文根据多年的实践经验,简要分析了刮痕的产生原因,提出了经实践证明是行之有效的解决措施。

.关键词:刮痕;刮刀涂布;涂料用刮刀涂布技术生产热敏记录纸,当今世界仅有西欧、日本等少数厂家能做到,其工艺技术代表着国际先进水平。

它具有纸面平滑,白度好,发色清晰,稳定性强等优点。

随着国内热敏记录纸在传真机用纸、彩票、打印终端记录、标签和票据等领域的应用,热敏记录纸档次要求越来越高。

中国加入世贸组织后,关税下调,国内市场受到进口产品很大的冲击,在一定程度上给生产企业带来很大压力。

作为生产热敏记录纸的企业,机遇与风险并存,我公司审时度势,决定在原有气刀涂布生产热敏传真纸产品基础上推行技术创新,采用国际先进技术刮刀涂布方式生产热敏记录纸,向世界先进技术水平攀登,提高产品质量档次。

经过对技术、工艺、设备的改良,成功地生产出用刮刀技术涂布的热敏记录纸。

图1 气刀涂布和刮刀涂布示意图刮刀涂布不同于气刀涂布(见图1),后者是无接触式的仿形涂布,前者属于接触式的非仿形涂布,即刮刀刀片以一定压力与纸面接触,其涂布效果受到涂料、原纸、设备等多种因素影响,由于原材料的质量波动,涂料往往存在颗粒过粗或含有砂砾、结皮等现象,在涂布过程中,这些粗大的颗粒或杂质就会塞在刮刀刃和原纸之间,产生“刮痕”现象。

另外,原纸本身性质的波动、涂料流变性的变化以及设备或设备参数的变化也会造成“刮痕”,特别是对于热敏记录纸这种涂布量低、原纸定量低(仅是铜版纸的1/5~1/2)、涂料组分复杂、涂层表面要求非常高加之有发色性能要求的高端特种涂布产品,更是增加了难度,稍有不慎,热敏记录纸便失去了发色功能。

刮刀、薄膜和帘式涂布技术及其对纸张表面性能的影响 2

刮刀、薄膜和帘式涂布技术及其对纸张表面性能的影响摘要:用帘式、传统刮刀和薄膜涂布技术对定量为 38 g/m2的原纸进行低定量涂布(LWC);采用多种新型和传统表面特性分析方法研究了涂布纸的纸张性能,其中包括光学性能、粗糙度、涂布量分布及压缩均一性;对比了3种不同涂布技术对涂布纸表面特性的影响。

结果发现:帘式涂布可获得最均一的涂布量和表面粗糙度,能很好地保留松厚度,比刮刀和薄膜涂布的纸张更具有可压缩性。

通常,对纸张涂布以获得更均匀的表面。

涂布纸主要是用于对印刷图像要求较高的信息和广告,要求图像均一性好、锐度和光泽高。

可采用几种涂布技术达到表面特性要求。

一种最普通的技术是在原纸表面涂一层由颜料和黏合剂组成的液体悬浮液,形成多孔表面薄层。

该技术独特之处在于涂布应用于纸张,分为接触式和非接触式技术。

接触式技术已被很好地确认并广范应用。

直接接触是上涂装置或计量装置与原纸间的接触,而在非接触式技术中完全不存在直接接触。

目前,在线涂布、提高车速、运行性能和成本效率高要求的趋势是推动涂布技术发展的动力。

需要提高纸张表面性能,如光学均一性、原纸覆盖率及消除涂布工艺引起的表面缺陷,是现代涂布技术发展的又一动力。

针对上述要求,非接触式涂布技术具有明显优势。

消除了与纸张表面的直接接触,可避免涂布纸中的缺陷及条痕,如所熟悉的刮刀涂布和薄膜涂布。

这将减少纸幅断头的风险,提高运行性能和成本效率。

非接触式技术与质量相关的益处是没有喷雾和薄膜裂口,涂层均匀且厚度不受原纸粗糙度的影响。

帘式涂布及喷雾涂布是应用于造纸工业的两种非接触式涂布技术。

喷雾涂布似乎最适用于低定量涂布(LWC)。

帘式涂布的优点是涂布速度和涂布量的操作范围广,伴随多种应用的可能性,从特种涂料到颜料和屏蔽涂料。

帘式涂布在非造纸工业的其他领域(如巧克力涂层制造)已有100 多年的历史,在造纸工业的特种纸生产中也有10 多年的历史。

目前,帘式涂布技术正开始用于印刷纸生产。

铝箔涂布过程中刮刀操作极重要

铝箔涂布过程中刮刀操作极重要在铝箔涂布过程中,刮刀操作不当,对涂布量会造成直接影响。

因此,要从刮刀压力、角度、锋利度、平整度及刮刀的左右移动五个方面着手,保证涂布量保持在标准范围内。

1、刮刀压力设备中调整刮刀压力装置的方式有:拉簧调压、手轮调压、气缸调压和压锤调压。

在涂布时刮刀作用在网纹辊上的压力小甚至压不紧,或有机械杂质时会将刮刀顶起来造成缝隙,使得涂布不均匀而且涂布量增加。

影响刮刀压力的因素是:硬软刀片不同、刮刀与网纹辊的角度不同等。

在实际操作时,以压锤调整刮刀为例,其刮刀压力一般在200~400KPa左右为宜。

2、刮刀角度刮刀同网纹辊触点切线之间的角度一般在15~30°之间。

如果角度太大,其刮刀几乎是顶着网纹辊,两网纹辊的表面是不平滑的,当它高速转动时,会引起弹性刮刀片的震动或跳动,使溶液被弹起来,造成涂布量不均匀,引起涂布量差异大。

另外太大的角度还易损伤口刃。

3、刮刀的锋利度刮刀的锋利度主要取决于刀刃磨损的角度和溶液的纯洁度以及刀的质量。

如果是新刀,刀的适合锋利度应能有效地刮干净网纹辊上的粘合剂层而不产生刀丝,从而获得均匀一致的涂布量,反之则引起较大的涂布量差异。

4、刮刀的平整度刮刀平整度好,不产生翘曲变形,则涂布量均匀一致,否则涂布量差异大。

刮刀的平整度取决于使用时安装刀的方法。

当然也有可能与刀架槽中或刀片、衬片上粘有异物有关。

因此在装刀时应擦净衬片,然后将新刀放在衬片后面,装入槽内旋紧刀背螺丝。

旋紧刀背螺丝时,应先中间后两边即先从刀片的中间旋紧,再逐渐往两边旋紧,并且两边要轮流旋紧。

以防止刀片翘曲。

在旋紧螺丝时应经两遍或三遍完成,应一边旋螺丝,一边拿块布夹紧刀片与衬片,并用力向一侧拉紧。

这样装成的刀就较为平整,保证了涂布量差异在标准范围内。

5、刮刀的左右移动刮刀的左右移动对减少刮线、提高刮刀利用率、减少对网纹辊的磨损有着重要作用。

从这方面考虑,网墙磨损少,网穴相对就深,盛装的液体部分就多,有利于达到所要求的涂布量。

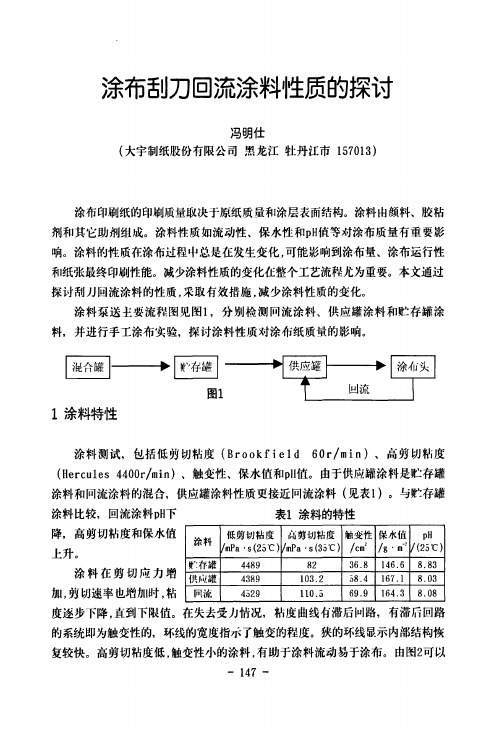

涂布刮刀回流涂料性质的探讨

3原因探讨

涂料随着使用时间的 延长,涂料中的微生物逐 渐增加,微生物利用涂料

表2涂布纸性能测试指标

手工涂 平滑度 布纸页 贮存罐 供应罐 回流 粗糙度 /u m

1.29 1.37 1.36

光泽度 印刷光泽度 K&N 拉毛值 肛

72.79 69.77 69.92

/sec.

264 254 243

心

88.83 85.55 86.95

探讨刮刀回流涂料的性质,采取有效措施,减少涂料性质的变化。 涂料泵送主要流程图见图1,分别检测同流涂料、供应罐涂料和贮存罐涂

料,并进行手工涂布实验,探讨涂料性质对涂布纸质量的影响。

圈一圈

1涂料特性

涂料比较,回流涂料pH下 降,高剪切粘度和保水值 上升。 涂料在剪切应力增 加,剪切速率也增加时,粘

盱。:存罐 供应罐 同流 涂料

料的性质决定了涂层性质。将同流涂 料、供应罐涂料和贮存罐涂料手工涂

8.10

8.∞ 0.∞

0.25

∞孢犸M花加∞∞∞ O.∞

加碱戢mI

0.75

1.∞

图3加碱量对涂料PH值和高剪切的影响

布,超压后测试。与涂贮存罐涂料纸页比较,涂同流涂料的纸页表面平滑性降 低,油墨吸收性增加。纸页的光泽度及印刷光泽度都明显降低(见表2)。

一149—

涂布刮刀回流涂料性质的探讨

作者: 作者单位: 冯明仕 大宇制纸股份有限公司 黑龙江牡丹江市 157013

本文链接:/Conference_7069996.aspx 授权使用:北京市计算中心(cbmcc),授权号:de5f2afc-18a9-48f5-9248-9def00cfa1e8 下载时间:2010年9月12日

涂料的触变性好在相同高剪切力作用下涂料具有更低的粘度增加其流平性使涂层从明槽条痕或波纹状态变成平滑表面使涂料各组分与原纸结合均匀

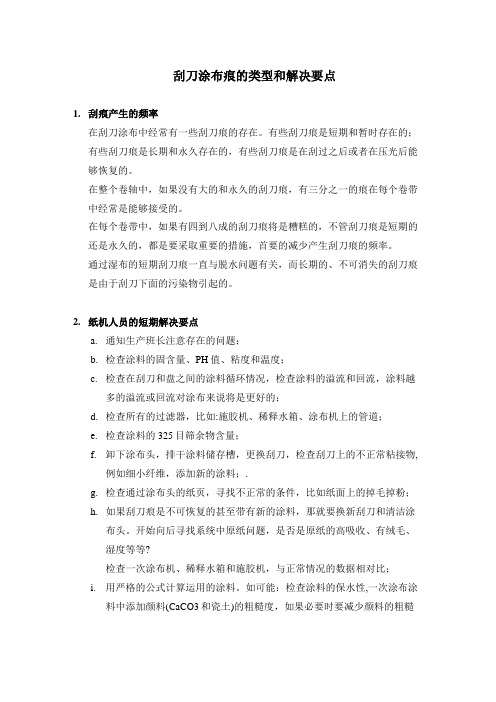

刮刀涂布痕的类型和解决要点

刮刀涂布痕的类型和解决要点1.刮痕产生的频率在刮刀涂布中经常有一些刮刀痕的存在。

有些刮刀痕是短期和暂时存在的;有些刮刀痕是长期和永久存在的,有些刮刀痕是在刮过之后或者在压光后能够恢复的。

在整个卷轴中,如果没有大的和永久的刮刀痕,有三分之一的痕在每个卷带中经常是能够接受的。

在每个卷带中,如果有四到八成的刮刀痕将是糟糕的,不管刮刀痕是短期的还是永久的,都是要采取重要的措施,首要的减少产生刮刀痕的频率。

通过湿布的短期刮刀痕一直与脱水问题有关,而长期的、不可消失的刮刀痕是由于刮刀下面的污染物引起的。

2.纸机人员的短期解决要点a.通知生产班长注意存在的问题;b.检查涂料的固含量、PH值、粘度和温度;c.检查在刮刀和盘之间的涂料循环情况,检查涂料的溢流和回流,涂料越多的溢流或回流对涂布来说将是更好的;d.检查所有的过滤器,比如:施胶机、稀释水箱、涂布机上的管道;e.检查涂料的325目筛余物含量;f.卸下涂布头,排干涂料储存槽,更换刮刀,检查刮刀上的不正常粘接物,例如细小纤维,添加新的涂料;.g.检查通过涂布头的纸页,寻找不正常的条件,比如纸面上的掉毛掉粉;h.如果刮刀痕是不可恢复的甚至带有新的涂料,那就要换新刮刀和清洁涂布头。

开始向后寻找系统中原纸问题,是否是原纸的高吸收、有绒毛、湿度等等?检查一次涂布机、稀释水箱和施胶机,与正常情况的数据相对比;i.用严格的公式计算运用的涂料。

如可能:检查涂料的保水性,一次涂布涂料中添加颜料(CaCO3和瓷土)的粗糙度,如果必要时要减少颜料的粗糙度。

采用一个更小的粗糙度颜料的想法将提供二次涂布刮刀一个更清洁的空间。

同时,也要注意原纸的光滑度,原纸是否为某种原因已变得光滑?j. 检查施胶储存槽中的淤泥和直链淀粉沉淀物,将上面或者接近上面的最高的胶料排出,重新装上新的淀粉。

直链淀粉将导致一个差的施胶效果;因此,淤泥或者直链淀粉水平面通过一个简单的离心机分离操作检测出来是重要的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GUO Ya—long r Ningbo Zhonghua Paper Industry Co.,Ltd.,Ningbo 315012,ChinaJ ZHANG Su—feng rKey Laboratory ofPapermaking Technology and Specialty Paper ofShaanxi Province,School ofPapermaking

度上会使涂布品质产生波

动。软刀常由于两边磨损

而下机,在400~500EEl/

图1 刮刀涂布头

min的纸板机上仅能运行4~8h。停机时间长,生产效率较 低。此外因其磨损的不均匀性,常会产生纸张破洞、浆斑、 断纸等,也是兰钢刮刀更换的主要原因之~。

以600t/d的机内涂布纸机运行情况计算如下:兰钢 软刮刀运行时间4h,会因两边磨损严重而下机,换刀时间 一般是3rain,每次换刀造成1.25t回抄纸,一天可产生7.5t 回抄废品。 2.2陶瓷刮刀

而作用于根部时的 光泽度与平滑度则

表1 纸面粗糙度及标准差

较低。刮刀作用于刀 尖与根部的情况如 图4所示,以D。表示 刮刀角度,p表示刮

鬻|}}}} 》j_。≯:尊ii蠹纛鋈邈i嚣誊黧零溪j

兰钢舌Ⅱ刀

1.48

0。II

普通陶瓷刮刀

1.18

0.04

金属陶瓷刮刀

1.06

0.03

刀与纸面的角度, p与p。的掌握很重 要。

涂布纸与纸板作为印刷与包装的主要材料之一,其 用户对质量要求越来越高,要求有细腻的纸面、稳定的品 质。作为涂布纸与纸板的计量元件之一的涂布刮刀在其 中起着非常重要的作用。

1 涂布刮刀种类

常用的涂布刮刀有兰钢刮刀、陶瓷刮刀、金属陶瓷刮 刀等几种。传统使用最多的是兰钢刮刀。陶瓷刮刀是利用 高温喷涂的方法,在钢刀基材上喷涂氧化锆等,使之形成 一定厚度的陶瓷层,然后经过研磨得到一定角度的涂布 刮刀。而金属陶瓷刮刀则是在喷涂材料里混合了金属,使 涂布面更细腻。

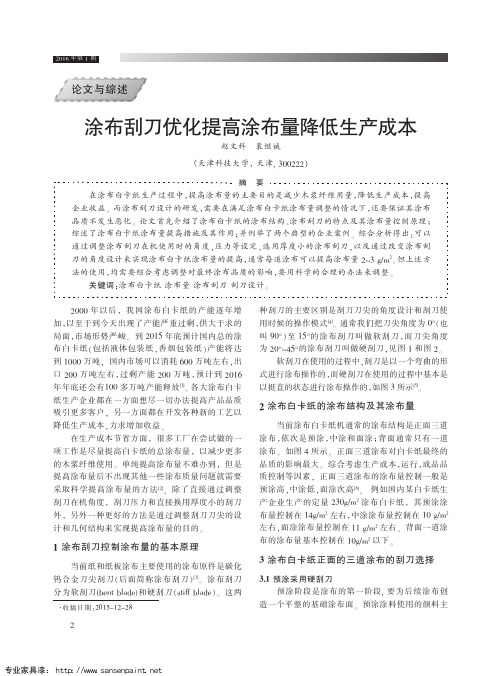

同兰钢相比,陶瓷的硬度高、耐磨损,这使得陶瓷刮 刀可在机运行时间比兰钢刮刀长数倍(6~10)而无需作 大的调整。这样不但可保证涂布品质的稳定,而且提高了 纸机的产量(换刀频率减少,回抄纸量降低)。所以陶瓷刮 刀因其运行时间长,涂布品质稳定,涂布面质量高(图2) 而深受用户欢迎,尽管其价格是兰钢刮刀的20~30倍,其 经济效益仍然可观。

不同刮刀工作面,其粗糙度不同。由表1可看出,兰钢

44彳华氓t;f,2 万69-方第4期数20据05#-4月

●机械设备●

能的分析

一张素风(陕西科技大学造纸工程学院 陕西省造纸技术及特种纸品开发重点实验室 陕西成阳712081)

刮刀的纸面粗糙度远比陶瓷刮刀高而且不稳定。在相同

情况下,兰钢刮刀粗糙度1.48 H 1TI,而普通陶瓷刮刀与金 属陶瓷刮刀仅1.18“rn与1.06“m。其粗糙度的波动由标

图5 作用于刀尖时的涂布效果

图6 作用于刀根部时的涂布效果 另外,陶瓷刮刀对于卡纸、破洞等不敏感,即使断纸 后一般也不需更换刮刀。但对于经常断纸的涂布纸机,从 成本上考虑建议不使用陶瓷刮刀。口

图3陶瓷刮刀的工作面

本文写作过程中得到马芝山高级工程师的 此致谢。

An analating blade

作者: 作者单位:

刊名: 英文刊名: 年,卷(期): 被引用次数:

郭亚龙, 张素风, GUO Ya-long, ZHANG Su-feng 郭亚龙,GUO Ya-long(宁波中华纸业有限公司,浙江,宁波,315012), 张素风,ZHANG Sufeng(陕西科技大学造纸工程学院,陕西省造纸技术及特种纸品开发重点实验室,陕西,咸阳 ,712081)

paper surface and low in cost.

Key words:ceramic blade;paper quality;coating

收稿日期:2DD4~】】--28

万方数据

ch}nnPulp&PapPri以*strv Vol 26,N04 Apt:.2005

45

涂布刮刀使用性能的分析

本文链接:/Periodical_zhzy200504012.aspx 授权使用:北京市计算中心(cbmcc),授权号:6f8581a4-0bce-4855-8120-9def00cecd91

下载时间:2010年9月12日

Engineering,Shaanxi University ofScience and Technology,Xianyang 712081,ChinaJ Abstract:The paper introduces the different performance of the common ceramic blade,common steel blade and metaJ ceramJc bl,ede..Aeee6,eeg these,the ceramic blade has the distinct advantages of being long in operation time,stable in coating quality,high in coating quality,fine in

以600t/d的机内涂布纸机运行情况计算如下:陶瓷 刮刀一般在运行24h后,会因涂布面品质恶化(如纸面粗 糙度过高等)而更换(其实可用到48h甚至更长时间),产 生1.25t回抄废品。更换频率和产生的废纸量均比兰刚刮 刀大幅度降低。

陶瓷刮刀又可分为普通陶瓷刮刀和金属陶瓷刮刀。 金属陶瓷刮刀在喷涂材料里混合了金属,使得表面更加 细腻,运行时间是普通陶瓷刮刀的2倍以上。金属陶瓷刮 刀可以同兰钢刮刀一样使用,不需要专门开出角度。

中华纸业 CHINA PULP & PAPER INDUSTRY 2005,26(4) 2次

引证文献(2条)

1.李业超.孙宏飞.于惠博.朱海云 等离子喷涂制备钢质涂布刮刀陶瓷涂层[期刊论文]-材料保护 2009(9) 2.李业超.孙宏飞.于惠博.马韶霞.朱海云 陶瓷涂布刮刀的研制[期刊论文]-现代制造技术与装备 2009(1)

2l——

幽暖困冒圜!!吐§9l 1

涂布刮刀使用性

●郭亚龙(宁波中华纸业有限公司 浙江宁波31 5012)

提要:”脊绍了现行涂希豢黪线童常用的陶瓷刮刀、普通 兰钢刮刀、金属陶瓷刮刀的不同性能。其中陶瓷 刮刀运行时间长,涂布品质稳定,涂布面质量高, 纸面细腻性好,在成本方面也有明显优势。

关健词:陶瓷刮刀;纸品质;涂布

(I)p 2 p。,此 时刮刀作用在刀 面,工作情况可以 接受;

(2)p>D。,此 时刮刀轻微作用于 刀尖,工作情况最 佳;

(3)p<D。,此 时刮刀作用于刀根 部,工作情况不佳;

(4)p瑚。,此时刮刀过于作用于刀尖,处于敏感位

置,涂布质量不易控制。刮刀作用于刀尖和刀根部时的纸 面涂布质量分别见图5和图6。

准差(表1)可看出,兰钢刮刀最严重达0.1 1,陶瓷刮刀与

金属陶瓷刮刀分别是0.04与0.03。

但陶瓷刮刀的陶瓷层非常耐磨,要磨出一个合适的 工作面可能要几小时,在这段时间里,涂布纸面品质较

差。因此,陶瓷涂布刮刀要根据纸机的运行状况事先加工

出一个匹配涂布机的工作面(图3)。

刮刀作用于刀尖时可获得较高的光泽度与平滑度,

2 不同涂布刮刀的使用性能

2.1兰钢刮刀

兰钢刮刀因其价格便宜,被大多数造纸厂所接受。涂

布刮刀只有在合适的工作面下才能获得良好的涂布效

果。兰钢刮刀在上机很短

时问内就可磨出一个适合

当时运行状况的工作面;

但其较易磨损,在使用过

程中,需不断对其角度(软

刀)或冲程(硬刀)进行调

整(图1),以满足稳定涂布

品质的要求。此举一定程