常见的三种精密涂布方式

精密涂布技术介绍1

精密塗佈技術介紹前言 所謂成捲式精密塗佈(Roll-to-Roll Precision Coating)整合性技術,可應用產品領域有 IC、 PCB、光電、民生、醫療等多種產業,以 3M 為例,3M 公司由塗佈而衍生之產品就有數萬種之多,從一般 產品(如文具膠帶)到醫療膠帶(美容、療傷)到電子(IC 切割∕PCB 防焊),以及光電(LCD 用光學 膜)等,都是利用精密塗佈技術平台研發出的產品,3M 每一次皆以高價值、高創新性的嶄新產品暢銷全 世界。

反觀國內研究單位(工研院或各大學研究所)發展電子用材料已數十年,在 PCB、IC 用電子材料 的合成已有深厚的經驗與應用實績,但隨著時代前進,合作模式也一直在演變中,以工研院材料所為例, 多年前與業界合作時,業界尚可接受材料所研發之雛形塗料而自行放大,但是隨著產品走向趨勢及客戶 要求愈來愈高,加上近年來產業結構丕變,研究方向在顧客導向與前瞻創新前提下有了較大的改變,而 精密塗佈(製程)即提供產品/技術升級及給客戶一個全包裝的時代。

本篇文章將分 4 個小段說明此技術, 首先介紹塗佈定義與產業結構, 在此可發現技術之重要性, 接著再介紹塗佈機構的每個單元,簡述各單元的重點,其後文章則略述材料所對於此技術的發展情形, 希望藉由工研院材料所的發展經驗對業界有些助益,最後則作個小小的結論。

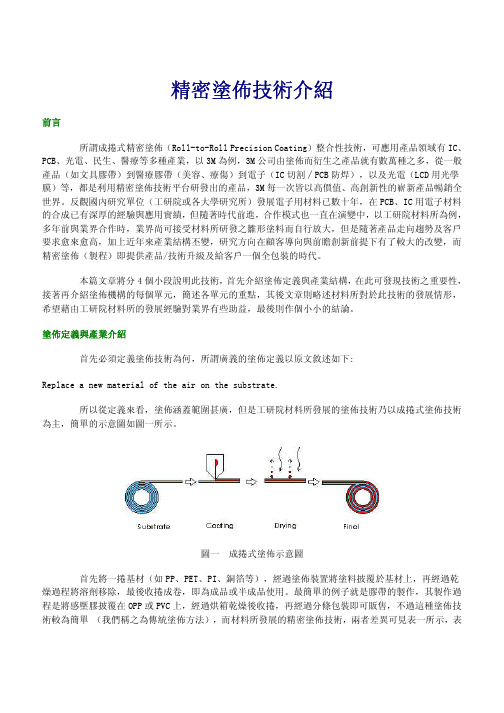

塗佈定義與產業介紹 首先必須定義塗佈技術為何,所謂廣義的塗佈定義以原文敘述如下: Replace a new material of the air on the substrate. 所以從定義來看,塗佈涵蓋範圍甚廣,但是工研院材料所發展的塗佈技術乃以成捲式塗佈技術 為主,簡單的示意圖如圖一所示。

圖一 成捲式塗佈示意圖 首先將一捲基材(如 PP、PET、PI、銅箔等),經過塗佈裝置將塗料披覆於基材上,再經過乾 燥過程將溶劑移除,最後收捲成卷,即為成品或半成品使用。

最簡單的例子就是膠帶的製作,其製作過 程是將感壓膠披覆在 OPP 或 PVC 上,經過烘箱乾燥後收捲,再經過分條包裝即可販售,不過這種塗佈技 術較為簡單 (我們稱之為傳統塗佈方法),而材料所發展的精密塗佈技術,兩者差異可見表一所示,表中分述精密塗佈與傳統塗佈方法特性與優劣。

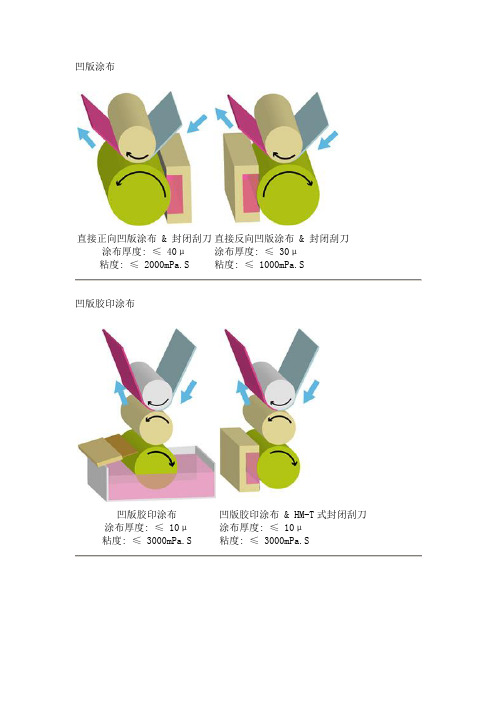

涂布的种类

直接正向凹版涂布 & 封闭刮刀涂布厚度: ≤ 40μ

粘度: ≤ 2000mPa.S 直接反向凹版涂布 & 封闭刮刀涂布厚度: ≤ 30μ

粘度: ≤ 1000mPa.S

凹版胶印涂布

凹版胶印涂布

涂布厚度: ≤ 10μ粘度: ≤ 3000mPa.S 凹版胶印涂布 & HM-T式封闭刮刀涂布厚度: ≤ 10μ

粘度: ≤ 3000mPa.S

凹版接触式反向涂布 & 封闭刮刀涂布厚度: ≤ 30μ

粘度: ≤ 1000mPa.S 接触式 & 旋转辊式涂布涂布厚度: ≤ 30μ

粘度: ≤ 1000mPa.S

超薄涂布

MCD(超精密涂布封闭刮刀) & 接触反向涂布涂布厚度: 0.1 - 20μ

粘度: ≤ 1000mPa.S 4根挤压辊涂布方式

涂布厚度: 0.8 - 30μ粘度:≤ 4000mPa.S

3根反转辊涂布

涂布厚度: wet 10 - 200μ粘度: ≤ 1000 - 50000mPa.S 挡板式涂布

涂布厚度: ≤wet 30μ粘度: ≤ 1000mPa.S

其它涂布方式

模头式涂布

涂布厚度: wet 3 - 100μ粘度: ≤ 50000mPa.S 泉涌式 & 旋转棍式涂布涂布厚度: ≤wet 40μ粘度: ≤ 1000mPa.S。

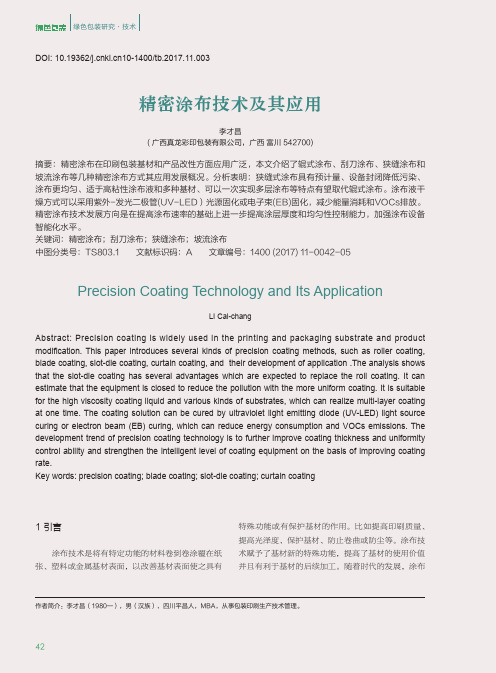

精密涂布技术及其应用

Abstract: Precision coating is widely used in the printing and packaging substrate and product modification. This paper introduces several kinds of precision coating methods, such as roller coating, blade coating, slot-die coating, curtain coating, and their development of application .The analysis shows that the slot-die coating has several advantages which are expected to replace the roll coating. It can estimate that the equipment is closed to reduce the pollution with the more uniform coating. It is suitable for the high viscosity coating liquid and various kinds of substrates, which can realize multi-layer coating at one time. The coating solution can be cured by ultraviolet light emitting diode (UV-LED) light source curing or electron beam (EB) curing, which can reduce energy consumption and VOCs emissions. The development trend of precision coating technology is to further improve coating thickness and uniformity control ability and strengthen the intelligent level of coating equipment on the basis of improving coating rate.Key words: precision coating; blade coating; slot-die coating; curtain coating李才昌(广西真龙彩印包装有限公司,广西 富川 542700)精密涂布技术及其应用Precision Coating Technology and Its ApplicationLI Cai-chang摘要:精密涂布在印刷包装基材和产品改性方面应用广泛,本文介绍了辊式涂布、刮刀涂布、狭缝涂布和坡流涂布等几种精密涂布方式其应用发展概况。

涂布工艺介绍

涂布工艺介绍涂布工艺是一种常见的表面涂覆技术,广泛应用于各个领域的生产制造过程中。

本文将介绍涂布工艺的基本原理、分类和应用。

涂布工艺是将涂料或涂膜材料均匀地涂布在基材表面的一种工艺。

其基本原理是通过涂布设备将涂料或涂膜材料涂布在基材上,并进行干燥或固化使其形成均匀、平整的薄膜。

涂布工艺的优点是能够实现高效、高质量的表面涂覆,涂布薄膜的厚度和性能也可以通过调整涂布设备和涂料配方来实现。

涂布工艺根据涂布设备的不同可以分为很多种类。

常见的涂布设备有刮刀涂布、滚筒涂布、喷涂和浸渍等。

刮刀涂布是通过将刮刀推动涂料均匀地刮在基材上,然后将多余的涂料刮掉,形成均匀的薄膜。

滚筒涂布是将涂料通过滚筒涂布机均匀地涂布在基材上,然后通过滚筒的旋转使涂料均匀分布,形成均匀的薄膜。

喷涂是将涂料通过喷枪均匀地喷射在基材上,形成均匀的薄膜。

浸渍是将基材浸入涂料中,使其吸附涂料,然后通过干燥或固化使其形成均匀的薄膜。

涂布工艺在各个领域有广泛的应用。

在建筑行业中,涂布工艺常用于墙面、地板和天花板等装饰材料的表面涂覆,使其具有防水、耐久和装饰效果。

在汽车制造业中,涂布工艺常用于汽车车身和零部件的表面涂覆,使其具有抗腐蚀、耐磨和美观的特性。

在电子行业中,涂布工艺常用于电路板和电子元件的保护涂层,以提高其绝缘性能和防腐蚀能力。

在纺织行业中,涂布工艺常用于纺织品的功能性涂层,如防水、防污和阻燃等。

涂布工艺虽然具有广泛的应用,但也存在一些问题和挑战。

首先,涂布工艺的涂布薄膜厚度和均匀性很难控制,需要通过优化涂布设备和涂料配方来实现。

其次,涂布工艺需要进行干燥或固化才能形成薄膜,这可能导致生产周期较长。

此外,涂布工艺还需要考虑涂料的成本、环保性和健康安全等问题。

涂布工艺是一种常见的表面涂覆技术,通过涂布设备将涂料或涂膜材料均匀地涂布在基材上,形成均匀、平整的薄膜。

涂布工艺具有广泛的应用,在建筑、汽车、电子和纺织等行业都有重要的作用。

然而,涂布工艺也存在一些问题和挑战,需要通过不断优化和改进来提高涂布效果和生产效率。

常见微型凹版精密涂布方式

常见微型凹版的精密涂布方式微型凹版涂布:涂布辊为网纹辊,直径一般在Φ20mm-Φ50mm之间,所以称为微型凹版涂布,它是一种方向、接触式的涂布方式、即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

传统的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶直径大致相同的网纹辊。

由于料膜被压在橡胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素从而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除。

优点:1.可以将很薄的涂层涂到很薄的材料上。

由于无背压辊,在涂布面没有胶印、褶皱等缺陷。

2.由于没有背压辊,料膜的边缘部也可涂上胶,而不用担心胶液涂到背压辊上而影响涂布。

3.由于刮刀轻接触网纹辊,刮刀和网辊的磨损都非常小。

4.微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便。

5.反向涂布可以获得比较平整的涂布,涂布量均匀分布。

缺点:1.微型凹版涂布的蓄胶槽在涂布时胶液需保持溢满的状态,微凹辊只与溢出来的液相接触,故而无法将蓄胶槽里的胶液完全充分利用,且无法回收利用,因此造成一定量的浪费,胶液浪费量约为10KG左右。

2.微凹辊若使用完清洗不干净,则容易造成微凹辊生锈,且除锈困难。

3.由于涂布时,在蓄胶槽的胶液是暴露在空气中的,因此涂布时空气中的灰尘及颗粒物容易掉落进蓄胶槽里,对涂布的质量造成一定的影响。

4.微型凹版涂布的供胶系统比较复杂,清洗以及拆卸比较困难,常常需要1-2个小时的时间。

微型凹版涂布应用案例:遮光膜、各种光学膜、锂电池用材料、各种复合用胶带、菲林胶片、保护膜。

逗号辊涂布:逗号辊涂布的特点是刃刮刀和辊刮刀的组合。

胶液厚度的影响比刃刮刀小,涂层厚度容易调节,能够涂布高粘度胶液。

幅宽较大时,能够横向调节。

优点:1.逗号刮刀的强度、硬度高,刃口直线度误差小,可以采用气动微调机构来调节和控制刮刀的位置,涂布量控制和刮胶精度较高。

最新造纸涂布技术

涂布方式和涂布技术

三、条缝涂布(slot coating)或挤压 涂布(extrusion coating)

• 将涂布低粘度涂液、涂液润湿上下唇口端 面、涂量又较小的模式称为条缝涂布;将 涂布高粘度涂液(通常为高聚物)、涂液 不润湿唇口端面、涂量又较大的模式,称 为挤压涂布。

(1)实现预计量涂布

(2)高速涂布 • 坡流涂布车速可以高达4m/s,其 根本原因是摆脱了涂层厚度依赖于 粘度和车速的关系。

(3)薄层涂布

• 坡流涂布能涂薄层的原因,还是因为 它涂布过程中的弯月面曲率半径小。 粗略地讲,其弯月面曲率半径是涂布 间隙HG的1/2。因为影响涂布量的是上 弯月面曲率半径,其半径也只是稍大 于HG的1/2,也就是R2≌0.2mm。

• 当沿X方向 长度固定的 情况下,一 般说均流所 需要的间隙 高度(即沿 Y方向高度 ),与入流 分布条件及 间隙宽度有 关,参见右 表:

阻流间隙加工误差对横向均匀度的影响 • 分配腔在均流分布中起到初步均化的作用 ,是否采用变截面腔体须因需要而定。双 腔体模具多可采用等截面的形式。适当增 加腔体截面积有利于均化。阻流间隙是模 具均流的最后关口,在保证狭缝加工精度 的前提下,适当增大缝隙宽度和选择缝隙 的高度,是保证均流分布的关键。

(3)条缝涂布的角度和应用

• 条缝式落帘涂布时,其条缝模具唇口是垂 直朝下的;用于PET薄膜生产铸片(厚片) 的模具,和用于涂塑纸基涂塑(PE)的模 具,它们的唇口也是垂直朝下的。

(4)条缝涂布器和坡流涂布器差别的解释

• 条缝涂布 和坡流涂 布中液桥 的流动特 性,见右 图: • 注:

Garin和Vachagin(1972)

低△P 高△P Tallmadge(1979)无负压 0.1 0.7 0.5 0.5 1.0 0.3~0.4 -0.3 -1.1 -0.15

常见的三种精密涂布方式

常见的三种精密涂布方式微型凹版涂布:涂布辊为网纹辊,直径一般在Φ20mm-Φ50mm之间,所以称为微型凹版涂布,它是一种方向、接触式的涂布方式、即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

传统的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶直径大致相同的网纹辊。

由于料膜被压在橡胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素从而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除。

优点:1.可以将很薄的涂层涂到很薄的材料上。

由于无背压辊,在涂布面没有胶印、褶皱等缺陷。

2.由于没有背压辊,料膜的边缘部也可涂上胶,而不用担心胶液涂到背压辊上而影响涂布。

3.由于刮刀轻接触网纹辊,刮刀和网辊的磨损都非常小。

4.微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便。

5.反向涂布可以获得比较平整的涂布,涂布量均匀分布。

缺点:1.微型凹版涂布的蓄胶槽在涂布时胶液需保持溢满的状态,微凹辊只与溢出来的液相接触,故而无法将蓄胶槽里的胶液完全充分利用,且无法回收利用,因此造成一定量的浪费,胶液浪费量约为10KG左右。

2.微凹辊若使用完清洗不干净,则容易造成微凹辊生锈,且除锈困难。

3.由于涂布时,在蓄胶槽的胶液是暴露在空气中的,因此涂布时空气中的灰尘及颗粒物容易掉落进蓄胶槽里,对涂布的质量造成一定的影响。

4.微型凹版涂布的供胶系统比较复杂,清洗以及拆卸比较困难,常常需要1-2个小时的时间。

微型凹版涂布应用案例:遮光膜、各种光学膜、锂电池用材料、各种复合用胶带、菲林胶片、保护膜。

颜料涂布方法及设备概述

颜料涂布方法及设备概述引言颜料涂布是一种常见的涂布工艺,广泛应用于各个行业,如绘画、印刷、制造业等。

本文将介绍颜料涂布的基本方法和相关设备,帮助读者全面了解颜料涂布的工艺和流程。

颜料涂布方法1. 手工涂布法手工涂布法是最基本的涂布方法之一,适用于小面积和细致的涂布工作。

它通常使用刷子、海绵或棉布等工具进行涂布。

手工涂布法的优点是操作简单灵活,适用于各种类型的表面和材料。

然而,由于涂布的均匀性受操作技巧和人工因素的影响,手工涂布法在大面积和高要求的涂布工作中不常使用。

2. 刮涂法刮涂法是一种常见的大面积颜料涂布方法,通常适用于平板材料,如木板、金属板等。

刮涂法使用刮板或刮刷将颜料均匀地涂布在材料表面上。

其优点在于涂布速度较快且均匀性较好,但对涂布厚度和表面质量的控制较为困难。

3. 辊涂法辊涂法利用辊筒设备将颜料均匀涂布在材料表面上。

辊涂法可分为平板辊涂法和滚筒辊涂法两种。

•平板辊涂法:将涂料倒入辊筒上方的料槽中,然后辊筒旋转将涂料均匀涂布在平板材料上。

该方法适用于大面积且较为平整的材料涂布,如木地板、墙面等。

•滚筒辊涂法:将材料通过辊筒间的传输带缓慢传送,辊筒会在传输带上均匀地涂布颜料。

滚筒辊涂法适用于连续生产和高效涂布的场景。

辊涂法的优点在于涂布速度快、均匀性好,能够满足大规模生产的需求。

但是,辊涂法对涂布材料的平整度和质量要求较高。

4. 喷涂法喷涂法是一种常用的高效率颜料涂布方法,适用于大面积和复杂形状的涂布工作。

喷涂法使用喷枪将颜料以高速喷射到材料表面上。

它具有涂布速度快、均匀性好、适用于各种表面和材料的优点。

喷涂法有几种常见的类型:•空气喷涂法:使用压缩空气将颜料喷射到材料表面上。

此方法简单易学,适用于中小规模生产和家庭使用。

•电静喷涂法:利用静电原理将颜料粒子带电并喷射到材料上。

电静喷涂法具有高效、节约颜料、减少喷雾和飞溅的优势,适用于大规模工业生产。

•无气喷涂法:无气喷涂法通过在喷嘴上创建高速涡流将颜料喷射出来。

精密涂布技术

放大的 网孔形状

dongjun4843@欢迎大家 相互学习

开口与网墙比

网纹辊由网穴传墨,而网穴是凹的,必然存在网墙,以前 开口与网墙宽度之比是5:1,在此情况下,网墙的面积要 占到整支网纹辊的31%。目前国内现有的陶瓷网纹辊加工 单位,根据陶瓷硬度高,耐磨性好的特点,已将开口与网 墙比加大,如7:1、8:1甚至超过10:1,以达到缩小网墙面 积,提高传墨的效果。 (1)网纹辊的作用是传递油墨,扩大网穴容积是要尽可能 提高网纹辊的传墨量。而网穴的深度不可能很深,因此只 能减薄网墙厚度。 (2)网纹辊是点传墨,且柔性版印刷的传墨系统只有一根 网纹辊与印版辊接触,与胶印设备的4根上版辊与印版接 触的面传墨相比,决定了网纹辊要有足够的传墨量才能达 到预期的效果。

dongjun4843@欢迎大家 相互学习

电雕网纹辊图片

认识电雕辊

电雕辊网穴主要由激光烧蚀而 成,总重量在三种网辊中是较轻的 一种;电雕辊两端有没有雕刻的地 方,表面看起来很光亮。 它的雕刻网穴的范围大概在120 目到350目之间,在往上或往下比较 难以雕刻,因为在工艺中有些问题 难以克服。 使用褪镀的米数大概是30万米 到60万米左右(根据实际运行情况)。 在三种辊中相同线数来说它的涂布 量相对来说会偏低很多。

dongjun4843@欢迎大家 相互学习

陶瓷网纹辊图片

表面陶瓷硬度:HV1250~1350 外观上看起来是黑色或深蓝色 网穴形状以六角形为主 它是一次性产品,不能褪镀。如果没有 保护好看损坏的严重程度(网纹线、碰 伤等等),轻度的不会影响产品品质若 在光学级可能就不能使用。 涂布均匀度好、表面光泽度好、彩虹纹 很轻、耐磨性好等等优点,但价格贵、 只能一次性使用。在生产中一定要保护 好否则一旦损坏无法修复。

常见的三种精密涂布方式

常见的三种精密涂布方式微型凹版涂布:涂布辊为网纹辊,直径一般在Φ20mm-Φ50mm之间,所以称为微型凹版涂布,它是一种方向、接触式的涂布方式、即微型涂布辊的旋转方向与料膜的走料方向相反,3.由于刮刀轻接触网纹辊,刮刀和网辊的磨损都非常小。

4.微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便。

5.反向涂布可以获得比较平整的涂布,涂布量均匀分布。

缺点:1.微型凹版涂布的蓄胶槽在涂布时胶液需保持溢满的状态,微凹辊只与溢出来的液相接触,故而无法将蓄胶槽里的胶液完全充分利用,且无法回收利用,因此造成一定量的浪费,胶液浪费量约为10KG左右。

2.微凹辊若使用完清洗不干净,则容易造成微凹辊生锈,且除锈困难。

3.由于涂布时,在蓄胶槽的胶液是暴露在空气中的,因此涂布时空气中的灰尘及4.个2.可涂较厚的涂层,涂布时,胶液由上而下流向刮刀口与料膜之间,因此可以将胶液充分的使用,基本不存在浪费胶液的现象。

缺点:1.逗号辊涂布的涂布质量与其各个组成单位的运作关系较大,特别为驱动电机与转动压辊之间的传动比率比较难以调节掌握,往往造成涂布不均匀,容易出现横向或纵向的不规则条纹,涂布时,胶液容易在挡板和传动压辊之间的缝隙流出,密封性不够完整,且涂布时,需要人力不断地搅拌蓄胶槽的胶液,以此来保证胶液的均匀分布。

2.4.的进入。

缺点:1.整个Slot-die涂布头的部分结构较为复杂,要求上胶辊、涂布辊、牵引辊以及刮刀的加工精度较高,因此成本比其他的涂布方式要高。

2.由于精度较高,实际使用以及操作起来比较难。

Slot-die涂布应用案例:光学膜、特种纸。

压延法涂布

压延法涂布

压延法涂布是一种将涂料或其他材料均匀涂覆在基材表面的工艺。

在这个过程中,基材通常会通过一系列的压延辊,涂料或材料则被施加在基材表面,并在压延辊的压力下形成均匀的涂层。

压延法涂布常用于制造各种产品,如纸张、薄膜、金属箔等。

它可以应用于许多不同的领域,例如包装、印刷、电子、建筑等。

薄膜压延涂布是将涂布用塑料制成薄膜后,通过压延辊加热熔融贴合于基材表面的方法。

这种方法通常用于生产具有特定性能的薄膜,如防水、防油、阻隔性等。

在薄膜压延涂布过程中,塑料薄膜会经过加热熔融,然后在压延辊的压力下与基材紧密结合,形成一层均匀的涂布层。

粉末压延涂布则是将粉末状树脂喷淋于基材表面,再经压延辊加热熔融贴合在一起的方法。

这种方法适用于一些特殊的涂布材料,如粉末涂料、功能性粉体等。

粉末状的树脂通过喷淋的方式覆盖在基材表面,然后在压延辊的加热和压力作用下熔融并与基材结合。

压延法涂布的优点包括涂层均匀性好、厚度控制精确、生产效率高等。

此外,它还可以实现对基材的多功能性涂布,满足不同产品的需

求。

然而,压延法涂布也存在一些挑战,例如需要精确的工艺控制以确保涂层的质量,同时可能会面临设备投资较大和成本较高的问题。

在实际应用中,压延法涂布的效果取决于多个因素,如涂料的性质、基材的特性、压延辊的设计和工艺参数等。

为了获得理想的涂布效果,通常需要进行充分的实验和优化工作。

总的来说,压延法涂布是一种重要的涂布技术,它在许多行业中都有广泛的应用。

通过合理的设计和控制,可以实现高质量、高性能的涂布产品。

常见的涂布方式

(1)水性光油的固含量 水性上光油应该是低粘度高固含量的产品 。

(2)水性光油的粘度和pH值 应保持水性光油粘度和pH值的稳定,水性

光油的pH值一般应保持在8.5左右。

(3)印刷品的水性上光适性 水性上光对印刷品纸张上光适性的要求与其他上光

方式的要求是一致的,表面粗糙、吸收性太强的纸张同 样不适合水性上光。

压光压力调整的原则:在能达到压光效果的情况下,尽 量使用小的压力。

(3)压光速度

它是指上光涂料在压光中的固化时间。 固化时间短,干燥、冷却后膜层表面平滑度差,涂 料层对纸张表面的粘附力差。 压光速度的确定:应考虑上光涂料的组成、印刷品的特性、 压光机的性能及压力、温度等因素。

任务五 印刷品上光质量要求及检验

2、影响压光质量的工艺因素

A、压光温度

B、压光压力

C、压光速度

(1)压光温度 适当的温度可使印刷品与上光带间形成良好的粘附

作用。压光温度过高及纸张湿度过大,会出现起泡及纸 张分层;压光温度太低则光泽不佳。

压光温度选择的原则:在印刷品能达到工艺质量要求的 情况下,温度适当调高。

(2)压光压力

在一定的温度和压力作用下,能使印刷品压光表面 的平滑度大大提高。但压力过大不匀及纸张湿度过低、 湿度不匀时,会出现印刷品折皱现象。同时过大压力, 也易使印刷品因延伸性和可塑性降低而导致表面的断裂。

1、上光涂料组成

主剂(成膜树脂)+ 助剂 + 溶剂 (1)主剂

主剂是上光涂料的成膜物质。通常有天然树 脂和合成树脂。

作用:主剂影响着膜层的品质及理化性能,如光泽 度、耐折性、后加工适性等。

(2)助剂

作用:改善上光涂料的性能。

助剂种类:

①固化剂:改善主剂树脂的成膜性及增加膜层 内聚强度;

包装印刷-各种涂布方式简介

各种涂布方式简介2015.12.28整理:钟星耕涂布机一般是以纸、织物、金属、及塑料薄膜涂布加热固化为主,生产胶粘制品如胶带,保护膜,标签材料,及各种包装材料如阻隔包装材料,广告材料等卷状物。

现已扩大到使用UV(紫外光),EB(电子光束)固化涂布技术的光学涂布,应用于IT素材,柔性印刷电路板,RFID,半导体,液晶显示,触摸屏,薄膜型太阳能电池,各种高功能性薄膜等各种高科技领域。

A.标准与非标准型说明1.基材材料:BOPET,BOPEN,BOPP,BOPA,PVC,PE,PI等(根据客户建议)2.机器速度:200m/min以下(根据客户建议)3.作业速度:180m/min以下(根据客户建议)4.基材宽度:300~1900mm(根据客户建议)5.导辊:Φ100~120mm阳极氧化或者硬铬表面处理(根据客户建议)6.电机控制:交流矢量电机,交流伺服电机(根据客户建议)7.机器颜色:根据客户建议8.操作面板颜色:根据客户建议B.放卷/收卷1.2轴回转方式或者;1轴中心收卷方式(根据客户建议)2.薄膜外径:Φ600,Φ800,Φ1000,Φ1200mm(根据客户建议)3.基材拼接方式:自动拼接或者手动拼接(根据客户建议)4.拼接种类与方向:无损耗式(T/B),飞刀式(T/B),无胶带(T/B)(根据客户建议)气涨轴固定方式:3"6"轴+适配器(AL或者尼龙)(根据客户建议)C.烘箱烘箱内部温度:Max.300℃(根据客户建议)热风喷射方式:Z型喷嘴,漂浮式喷嘴,球型(根据客户建议)热源:电热、蒸汽、直燃气、导热油等.每节烘箱长度:1.8m,2.2m,3m,4m, 4.5m,5m,6m(根据客户建议)D.涂布单元涂布方式:刮刀,凹版,微凹版,狭缝式,唇式,翻转吻合式,浸涂涂布方式,可根据所生产产品选择涂布方式。

(根据客户建议)刮胶刀方式:一般刮胶刀或者箱体式封闭刮胶刀(根据客户建议)E.逗号刮刀涂布机逗号刮刀涂布特性1.涂布液粘度范围:1,000~50,000mpa•s.2.涂布厚度:20-500um.3.使用方便,便于更改涂布厚度.4.涂布表面平整.F.凹版涂布机凹版涂布特性1.涂布液粘度范围:1~4,500mpa•s.2.涂布厚度:1.0-25um.3.使用方便,更改涂布量不易.4.涂布表面平整,速度快.G.微凹版涂布机微凹版涂布特性1.涂布液粘度范围:1~1,500mpa•s.2.涂布厚度:0.05-15um.3.使用方便.4.涂布表面平整,精度高.≤2%H.条缝压力涂布条缝挤出涂布特性1.涂布液粘度范围:5.0~20,000mpa•s.2.涂布厚度:5-50um以上.3.涂布精度高.≤2%I.条缝挤出模头涂布唇式模头涂布特性1.涂布液粘度范围:50,000~5000,000mpa•s.2.涂布厚度:10-750um.3.涂布精度高.4.涂布均匀度:≤5%J.逆转辊吻合涂布逆转辊吻合涂布特性1.涂布液粘度范围:100~50,000mpa•s.2.涂布厚度:1-80um.3.使用方便.4.涂布表面平整,速度快..K.五辊式涂布5辊式涂布涂布特性1.涂布液粘度范围:2,000~3,000mpa•s2.涂布量:0.8~5.0~10.0g/㎡3.涂布厚度:0.8~10.0um.4.涂布均匀度:≤2%L.空气刮刀涂布空气刮刀涂布特性1.涂布液粘度范围:50~500mpa•s2.涂布量:5~40.0g/㎡3.涂布厚度:3.0~15.0um.M.刮刀涂布刮刀涂布特性1.涂布液粘度范围:50~1,000mpa•s2.2.涂布量:1.0~30g/㎡3.涂布厚度: 1.0~30umN.喷雾涂布喷雾涂布特性1.涂布液粘度范围:15~100mpa•s2.涂布量:7~65g/㎡3.涂布厚度:6~60um.O.刮辊涂布刮辊涂布特性1.涂布液粘度范围:20~1,000mpa•s2.涂布量:3~50g/㎡3.涂布厚度:1.5~25.0um.P.3辊式逆辊涂布逆辊涂布特性1.涂布液粘度范围:300~4,000mpa•s2.涂布量:20~400g/㎡3.涂布厚度:20~400um.Q.压延涂布压延涂布特性1.涂布液粘度范围:5,000~100,000mpa•s2.涂布量:40~400g/㎡3.涂布厚度:40~400um.R.静电涂布静电涂布特性1.涂布液粘度范围:固体mpa•s2.涂布量: 5.0~20g/㎡3.涂布厚度:5.0~20um.S.钢丝刮刀涂布钢丝刮刀涂布特性1.涂布液粘度范围:20~1000mpa•s2.涂布量:3.0~50g/㎡3.涂布厚度:1.2~20um.T.多层坡流涂布多层坡流涂布特性1.涂布液粘度范围:5.0~500mpa•s2.涂布量:50~250g/㎡3.涂布厚度:40~220um.U.多层落帘涂布多层落帘涂布特性1.涂布液粘度范围:5.0~500mpa•s2.涂布量:2~500g/㎡3.涂布厚度:2.0~500um.V.浸渍涂布浸渍涂布特性1.涂布液粘度范围:5.0~500mpa•s2.涂布量:2~200g/㎡3.涂布厚度:2.0~150um.。

几种涂布方式工艺的特点之欧阳语创编

1、气刀涂布工艺的特点华印企业网赞助商广告气刀涂布的优点在于能获得较厚的涂布量,涂布层也比较均匀,并且涂布时不容易产生断纸。

缺点是由于这种涂布机的刮刀是无形的气刀,要想用它刮落过剩的涂料和使涂层平滑化,就必须要求涂料比较柔软并且容易控制。

另外,空气喷射形成的气刀较容易引起涂料的飞溅现象,这种涂料的飞溅又容易引起气刀裂缝的局部梗塞,造成涂布层的不均匀性。

刮刀涂布优点:1.能使纸张获得较高的平滑度和光泽度 2.可操纵性比气刀和计量棒要高、调节精度亦要比后两者高。

缺点:1.对原纸的要求高(要有好的平整性、平滑度、施胶度等)2.如果是用在面涂的话,对衬涂亦有比高的要求(宏观的粗糙要低,但要有适当的微粗糙)3.这笔性能没有气刀和计量棒好4.容易出刮刀痕气刀涂布优点:1.由于是仿形涂布能够提供比已知的任何涂布机都要好遮蔽性能 2.计量方法没有机械接触,不会造成刮刀痕缺点1.气刀涂布的涂布配方的固含量不克不及做得太高最高只能到48%,固含量太高会招致涂料粘度太高会造成涂布量难以控制2.涂料固含量低会花费年夜量的干燥本钱3.涂料固含量低造成保水性差,涂层在干燥阶段收缩严重,最终影响涂层的粗糙度 3.涂料流失厉害、水耗高、环保压力年夜计量棒涂布优点:1.对原纸的要求低,能适应比较粗糙的原纸2.能适应高固含量涂布3.较好遮蔽性缺点:1.涂布量可调节规模比刮刀要差,典范值在711克2.如果用沟纹棒的话会在留下很多的棒3.当需求的涂布量比较低时,计量棒容易磨损。

涂布技术涂布技术广泛地应用于纸张和薄膜等基材的涂布及复合包装。

目前,国内许多印刷包装机械企业使用涂布复合设备,其涂布种类和刮胶方法比较单一,涂布技术的应用也年夜受限制。

无论那一种涂布复合设备,其关键部分就是涂布头,而涂布头采取何种涂布刮胶方法,会直接影响涂布的质量和效果。

展开涂布复合设备主要应用于塑料薄膜、纸类、电化铝、布料及皮革等多种卷筒基材的上胶涂布与复合加工。

涂布工艺

涂布工艺贴片胶的涂布工艺多种多样,一般常采用的方式是胶印和点涂:点涂工艺。

所谓点涂工艺就是通过点胶机将贴片胶点涂到PCB指定区域。

压力和时间是点涂的重要参数,它们对胶点的大小及拖尾进行控制。

拖尾还随贴片胶的黏滞度而变化,改变压力能改变胶点的大小。

挂线或拖尾使贴片胶的"尾巴"超过元件的基体表面而拖长到下一个部位,贴片胶覆盖在电路板焊盘上,会引发焊接不良。

拖尾现象可以由对点胶系统作某些调整来减少。

例如:减少电路板与喷嘴之间的距离,采用直径较大的喷嘴口和较低的气压,有助于减少挂丝。

若点胶采用的是加压方式(这是常见情况),则粘滞度和限制流速的任何变化都会使压力下降,结果导致流速降低,从而改变胶点尺寸。

贴片胶的黏滞度在形成挂线方面也起作用。

例如,黏滞度较大的贴片胶比黏滞度较小的贴片胶更容易挂线。

然而,黏滞度太低则可能引起胶量过大,由于黏滞度是随温度而变化的,所以,环境温度的变化可能对胶量有显着的影响。

根据资料报道:当环境温度仪变化5℃(15℃变化到20℃),点胶量变化几乎达50%(从0.13~0.19 g)。

所有其他点胶变量,如喷嘴尺寸,压力、时间的影响也都相同。

为了防止由于环境温度变化而引起的胶点变化,应当采用恒温外壳。

漏胶是贴片胶涂敷中的另一个普遍问题,漏胶的可能原因是喷嘴受阻,喷嘴顶端磨损以及电路板不平整。

如果贴片胶长时间搁置不用(从几小时到几天,视贴片胶而定)。

一般就会堵塞喷嘴。

为了避免堵塞喷嘴,应在每次使用之后进行清洁,使用金属丝通一通喷嘴顶端。

此外,黏滞度较大也可能引起漏胶。

胶印工艺。

所谓胶印就是通过丝网印刷工艺将贴片胶印到PCB指定区域。

虽然胶印工艺与点胶工艺有其相近之处,但属于2种不同的生产工艺。

与后者相比,胶印工艺有这样一些特点:①能非常稳定地控制印胶量。

对于焊盘间距小至127~254μm的PCB 板,胶印工艺可以很容易并且十分稳定地将印胶厚度控制在50 μm±0.2μ m范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常见的三种精密涂布方式

微型凹版涂布:

涂布辊为网纹辊,直径一般在Φ20mm-Φ50mm之间,所以称为微型凹版涂布,它是一种方向、接触式的涂布方式、即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

传统的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶直径大致相同的网纹辊。

由于料膜被压在橡胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素从而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除。

优点:1.可以将很薄的涂层涂到很薄的材料上。

由于无背压辊,在涂布面没有胶印、褶皱等缺陷。

2.由于没有背压辊,料膜的边缘部也可涂上胶,而不用担心胶液涂到背压辊上而

影响涂布。

3.由于刮刀轻接触网纹辊,刮刀和网辊的磨损都非常小。

4.微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便。

5.反向涂布可以获得比较平整的涂布,涂布量均匀分布。

缺点:1.微型凹版涂布的蓄胶槽在涂布时胶液需保持溢满的状态,微凹辊只与溢出来的液相接触,故而无法将蓄胶槽里的胶液完全充分利用,且无法回收利用,因此

造成一定量的浪费,胶液浪费量约为10KG左右。

2.微凹辊若使用完清洗不干净,则容易造成微凹辊生锈,且除锈困难。

3.由于涂布时,在蓄胶槽的胶液是暴露在空气中的,因此涂布时空气中的灰尘及

颗粒物容易掉落进蓄胶槽里,对涂布的质量造成一定的影响。

4.微型凹版涂布的供胶系统比较复杂,清洗以及拆卸比较困难,常常需要1-2个

小时的时间。

微型凹版涂布应用案例:

遮光膜、各种光学膜、锂电池用材料、各种复合用胶带、菲林胶片、保护膜。

逗号辊涂布:

逗号辊涂布的特点是刃刮刀和辊刮刀的组合。

胶液厚度的影响比刃刮刀小,涂层厚度容易调节,能够涂布高粘度胶液。

幅宽较大时,能够横向调节。

优点:1.逗号刮刀的强度、硬度高,刃口直线度误差小,可以采用气动微调机构来调节和控制刮刀的位置,涂布量控制和刮胶精度较高。

2.可涂较厚的涂层,涂布时,胶液由上而下流向刮刀口与料膜之间,因此可以

将胶液充分的使用,基本不存在浪费胶液的现象。

缺点:1.逗号辊涂布的涂布质量与其各个组成单位的运作关系较大,特别为驱动电机与转动压辊之间的传动比率比较难以调节掌握,往往造成涂布不均匀,容易出现横

向或纵向的不规则条纹,涂布时,胶液容易在挡板和传动压辊之间的缝隙流出,

密封性不够完整,且涂布时,需要人力不断地搅拌蓄胶槽的胶液,以此来保证

胶液的均匀分布。

逗号辊涂布应用案例:

各种光学膜、保护膜、菲林胶片、哑光软包装膜。

Slot-Die Coating (夹缝式挤压型涂布):

Slot Die涂布机是一种高精度涂布方式,涂布胶液由存储器通过供给管路压送到喷嘴处,并使胶液由喷嘴处喷出,从而转移到涂布的基材上。

优点:1.涂布效果好,涂布量通过涂布刮刀的微动调节来灵活控制,涂布精度高。

2.能涂布不连续模式,而且涂布的范围可以自由调节,不需要用挡板,不会产生

边缘厚度不同产生的污渍现象。

3.清洗拆卸比较容易。

4.有助于保持干净的较高水平,胶液整体流动的通道可被密封,防止其他污染物

的进入。

缺点:1.整个Slot-die涂布头的部分结构较为复杂,要求上胶辊、涂布辊、牵引辊以及刮刀的加工精度较高,因此成本比其他的涂布方式要高。

2.由于精度较高,实际使用以及操作起来比较难。

Slot-die涂布应用案例:

光学膜、特种纸。

微凹涂布头(micro)

逗号辊涂布(Comma)

Slot-die涂布头。