丙烯腈生产工艺优化研究

丙烯腈工艺设计

丙烯腈工艺设计1. 引言丙烯腈是一种重要的化学原料,广泛应用于纺织品、塑料、橡胶等行业。

在丙烯腈的生产过程中,工艺设计起着关键作用,直接影响生产效率和产品质量。

本文将对丙烯腈的工艺设计进行详细阐述,包括原料选择、反应条件优化、副产物处理等内容。

2. 原料选择2.1 丙烯原料丙烯腈的主要原料是丙烯。

丙烯通常由炼油厂生产,质量稳定。

在选择丙烯供应商时,需要考虑供货能力、价格、质量等因素。

同时,应与供应商建立长期合作关系,以确保稳定的原料供应。

2.2 氰化剂选择氰化剂是丙烯腈生产过程中必不可少的一种原料。

常用的氰化剂有氰化钠、氰化钾等。

在选择氰化剂时,需考虑其反应活性、成本、安全性等因素,并在工艺设计中合理控制氰化剂的用量,以提高反应的选择性和产率。

3. 反应条件优化3.1 温度控制丙烯腈的合成反应通常在250-350°C的高温下进行。

过高的温度会导致丙烯腈分解和副反应的发生,降低产率和产品质量;过低的温度则会使反应速率下降。

因此,在工艺设计中,应通过合理的隔热措施和温度控制系统,确保反应温度在适宜的范围内。

3.2 压力控制丙烯腈的合成反应需要一定的压力,通常在0.5-1.5MPa。

过高或过低的压力会影响反应速率和产率。

因此,在工艺设计中,应通过合理的压力控制系统,确保反应压力在适宜的范围内。

3.3 反应时间控制丙烯腈的合成反应需要一定的反应时间,通常在1-3小时。

过短的反应时间会导致反应未完成,产物中含有未反应的丙烯和氰化剂;过长的反应时间则会增加能耗和生产成本。

因此,在工艺设计中,应通过合理的反应时间控制,确保反应时间在适宜的范围内。

4. 副产物处理丙烯腈合成反应中会产生一些副产物,包括丙烯、氰化钠、氰化氢等。

这些副产物对环境和人体健康有一定的危害。

在工艺设计中,需要设计和建立相应的废气处理和废水处理系统,以减少对环境的影响。

废气可以通过吸收和洗涤等方式进行处理,废水可以通过污水处理厂进行处理。

7万吨年丙烯腈精制工段工艺设计—脱氢氰酸塔工艺设计及分析开题报告

安徽建筑大学材料与化学工程学院毕业论文开题报告题目:________________________专业:________________________姓名:________________________学号:________________________指导教师:________________________20年月毕业设计开题报告一、课题的目的与意义1、目的(1)通过对丙烯腈工艺流程的设计和优化,了解丙烯腈的特性、国内外生产概况、生产工艺流程及其研究进展以及生产过程中的安全问题和废水处理问题。

(2)对生产工艺流程进行优化,以期实现高产率、低能耗的目的。

(3)对生产工艺流程的优化,可以排除生产过程中的安全隐患,使生产更加安全,降低对环境的污染。

2、研究意义丙烯腈是重要的化工产品,为了从特定的原料得到所需的产品,根据既定的工艺路线和工艺条件,采用相关的单元过程及单元操作,设计出优化的工艺流程,并根据工艺条件选择合适的设备,设计合理的工厂布局,以满足生产的要求,同时这些设计又要符合有关非工艺类和工程经济的要求,做到技术上可行、符合安全条例、经济上合理。

通过年产(),确定最优方案,以达到使其工艺产率增加,能耗降低,降低环境污染的目的。

二、研究现状和前景展望1、研究现状(1)催化剂的研制目前主要通过丙烯氨氧化制备丙烯腈,采用促进作用的的F e-B i-M o-O或者促进作用的F e-S b-O。

近年来,锡/锑/氧催化系统在烯丙基氧化和氨氧化中作为催化剂进行了广泛研究。

然而,近年来,一些公司开始着手研究丙烷氨氧化法制备丙烯腈。

其中一个直接氨氧化烷烃的催化剂系统是锑/钒/氧。

目前最有潜力的系统为M o-V-N b-T e-氧化物催化系统,具有62%的丙烯腈产率。

(2)工艺过程的改进近年来,随着各国对环保和可持续发展理念的不断提高,丙烯腈生产技术的改进主要集中在节能降耗、环保等方面,焦点是中和塔污水的处理,主要的技术进展如下:省去氢氰酸精制塔,由脱氰塔顶直接分离出高纯度氢氰酸,提高脱氰塔的效率;萃取塔侧线出料,由萃取塔下部侧线抽出乙腈,将抽出液送到乙腈回收塔,增大乙腈浓度,减少蒸汽消耗;增设废热锅炉回收热量;利用萃取塔或乙腈解析塔塔釜排除的循环水热量;降低反应器出口的氨含量,避免较难处理的硫铵废水问题;中和塔硫酸循环使用,节约资源,且丙烯腈回收率较高,物耗低缺点是投资大;未反应氨回收再循环使用工艺,未反应氨、磷酸铵回收循环使用,资源利用率高;中和塔改造提高丙烯腈回收率,中和塔下段补加水以控制塔釜液中重组分浓度及降低外循环喷淋液温度,从而有效降低了丙烯腈聚合损失。

丙烯腈工艺进展

丙烯腈工艺进展丙烯腈是一种重要的有机原化工原料,是合成橡胶和合成树脂的重要单体。

法国人Moureu 1893年用化学脱水剂由丙烯酰胺和氟乙醇制取丙烯腈,但一直未得到工业应用。

直到1930年,才开始丙烯腈工业生产。

后来发现丙烯腈的共聚物能够改善合成橡胶的耐油和耐溶剂性,其需求量便开始增大。

1940年,建立了以环氧乙烷与氢氰酸合成丙烯腈的工业生产装置。

1952年,用乙炔代替了环氧乙烷,成本大大降低。

1959年,出现了由丙烯、氨氧化合成丙烯腈的方法,该法出现后,发展迅猛。

1960年,美国美孚石油公司第一个建成以丙烯、氨和空气为原料、用氨氧化法合成丙烯腈的化工厂,这种新工艺被称为Sohio 法。

英国Distillers公司、意大利Montedison 公司、法国Ugine 公司和奥地利OSW 公司相继开发了自己的催化剂和氨氧化法工艺。

我国的氨氧化法制丙烯腈于1960年起步,目前已达到20世纪80年代末期国际工业化技术水平。

丙烯腈的用途丙烯腈主要用于生产腈纶纤维,世界上其所占比例约为55 % 。

我国用于生产腈纶的丙烯腈占80 %以上。

腈纶应用十分广泛,是继涤纶、尼龙之后的第3 个大吨位合成纤维品种。

其次,是用于ABS/ AS 塑料。

由丙烯腈、苯乙烯和丁二烯合成的ABS 塑料和由丙烯腈与苯乙烯合成的AS 塑料是重要的工程塑料。

因该产品具有高强度、耐热、耐光和耐溶性能较好等特点,今后10 年其需求量将大幅增长。

与丁二烯共聚制丁腈橡胶也是丙烯腈的主要用途之一。

丁腈橡胶应用比例约占4 % ,年增长在1 %以上,主要用于汽车行业。

丙烯腈也是重要的有机合成原料。

丙烯腈经催化水合可制得丙烯酰胺,经电解加氢偶联可制得己二腈。

丙烯酰胺主要用于纸张、废水处理、矿石处理、油品回收、三次采油化学品方面,其需求量以年均2 %的速率增长。

己二腈只用于生产乌落托品,年增长率为4 %。

此外,丙烯腈还可用来生产谷氨酸钠、医药、高分子絮凝剂、纤维改性剂、纸张增强剂等。

丙烯腈液相催化加氢制丙腈的实验研究

丙烯腈液相催化加氢制丙腈的实验研究张静如(中国石油化工股份有限公司安庆分公司,安徽安庆246001)摘 要: 考察了几种常见的丙烯腈液相加氢催化剂的反应效果,以雷尼镍为催化剂,对工艺条件进行了优化,确定液相加氢工艺条件为:反应温度90℃,反应压力4MPa,不需要反应溶剂,催化剂用量为1 8%。

丙烯腈完全转化,丙腈收率90%以上,催化剂重复使用15次后的反应平均收率为91 0%。

关键词: 丙烯腈 丙腈 加氢 催化剂文章编号: 1674-1099 (2020)03-0024-04 中图分类号:TQ226 61 文献标志码: A收稿日期:2020-03-03。

作者简介:张静如,女,1990年毕业于江苏化工学院(现常州大学)精细化工专业,大专,从事技术开发工作。

丙腈是一种有类似乙醚气味的无色液体,能与醇、醚等混溶。

丙腈作为溶剂、原料和香料生产的中间体,广泛应用于化工工业生产中。

丙腈最大的应用就是作为石油馏分精制的选择性溶剂,另外丙腈也用于合成环氧树脂固化剂2-乙基-4-甲基咪唑及解痉药2,4,6-三羟基苯丙酮。

丙烯腈催化加氢是目前最清洁的丙腈生产路线,但有关丙烯腈催化加氢制丙腈的文献报导较少。

文章着眼于丙烯腈可能出现的供过于求的局面,充分利用中国石油化工股份有限公司安庆分公司(以下简称安庆分公司)已有的丙烯腈产能富余,开发其高附加值下游产品丙腈,以提升企业的利润水平。

依托于安庆分公司的丙烯腈量产规模,延长产业链,实现丙腈的工业化生产,具有原料来源便捷,附加值较高,风险较小等优点。

虽然丙烯腈催化加氢制备丙腈的工艺具有良好的经济效益,但是加氢过程存在丙腈被过度加氢成为副产物丙胺的可能性,导致控制反应过程比较困难,尚未实现工业化生产。

1 实验部分1 1 实验材料实验材料见表1。

表1 实验材料名称CAS登记号相对分子质量熔(沸)点/℃规格丙烯腈107-13-153 0077 3氢气1333-74-02 02-253分析纯雷尼镍(RaneyNi)7440-02-058 71分析纯钯碳(Pd/C)7440-05-3106 42分析纯续表1名称CAS登记号相对分子质量熔(沸)点/℃规格铂碳(Pt/C)7440-06-4195 23分析纯雷尼钴(RaneyCo)7440-50-863 55分析纯钴(Co)7440-48-458 93分析纯甲醇67-56-132 0464 5~64 7分析纯1 2 实验装置由于本实验是一个吸氢反应,在试验过程中如果想要监测反应情况及对动力学模型进行研究,有以下两种方案。

丙烯腈反应的控制与优化

第 36卷第 6期 唐晓伟 :丙烯腈反应的控制与优化

摘要 :总结丙烯腈合成反应参数的控制原则 ,根据装置运行实际采取优化的控制方法 ,优化反应器的运行 ,实现更 低的消耗 ,最后对丙烯腈工艺技术的发展提出建议 。 关键词 :丙烯腈 ;反应 ;控制 ;优化

3

中图分类号 : TQ226. 61; TQ063 文献标识码 : B 文章编号 : 1002 - 1116 (2008) 06 - 0051 - 03

所需进料空气量和空压机的转速进行远程串级控制 ,

简单的讲就是反应器需要多少空气 ,空压机就做多少

的输出功 。此项技改后空气量控制精度提高了 20%

以上 ,同时避免了空压机出口截流损失和放空损失 ,空

压机耗汽量较调节阀截流和放空的控制方式降低了 4 t·h - 1 ,节能降耗效果显著 。

(2) 改造反应工段氧浓度分析仪 。对于 Mo - B i

器效率下降 ,同时低压也不利于反应气体的吸收 。因

此在使用时一般均建议限制压力范围 ,如安庆丙烯腈

装置 SANC - 08 催化剂建议使用压力范围为 40 ~60

kPa。表 4列出了安庆丙烯腈装置某运行周期内反应

压力与丙烯腈单收 、催化剂选择性之间的变化关系 。

表 4 反应压力与丙烯腈单收、催化剂选择性之间的变化关系

丙烯 、氨氧化反应是气体原料和固相催化剂相接

触的流化催化反应 ,催化剂和反应气体经旋风分离器 分离 ,催化剂返回至反应器床层 。虽然旋风分离器具 有很高的分离效率 ,但随着催化剂使用时间的延长 ,会 出现细颗粒和活性组分的流失而导致整体性能下降 。

年产95万吨丙烯腈合成工段工艺设计

丙烯腈是一种有机化工原料,广泛应用于合成纤维、合成橡胶和合成树脂等领域。

下面将针对年产9.5万吨丙烯腈合成工段的工艺设计进行详细阐述。

1.原料准备:丙烯腈的主要原料是丙烯和氨气。

丙烯是通过石化原料气体分离和加氢裂化手段得到的。

氨气则通过空气经过氮气分离和加氢裂化来获取。

在原料准备过程中,需要确保原料的纯度和供应稳定性,以保证后续反应的顺利进行。

2.中间产物分离和纯化:在丙烯腈合成过程中,会产生一些中间产物,如丙烯碱和丙烯酰胺。

这些中间产物需要通过分离和纯化的方式得到目标产品丙烯腈。

其中,丙烯碱可通过碳酸钠溶液中和法得到高纯度的丙烯酰胺,最终通过脱水反应得到丙烯腈。

这个步骤需要注意反应条件和中间产物的处理方法,以保证目标产品的质量。

3.反应器设计:反应器是合成丙烯腈的关键设备,它需要满足高温高压条件下的稳定运行,并具有良好的传热和传质性能。

合理的反应器设计可以改善反应效率和产品质量,并降低工艺成本。

常用的反应器类型包括管式反应器、搅拌反应器和固定床反应器。

根据年产9.5万吨的规模,通常会选择固定床反应器。

同时,需要注意反应器的保温和冷却措施,并配置适当的搅拌装置,以维持反应体系的均匀性。

4.反应条件优化:反应条件是影响丙烯腈合成效果的重要因素之一、温度、压力和催化剂浓度等参数的选择对于反应速率和产率有着显著影响。

适宜的温度范围通常在200-300℃之间,压力范围在10-30MPa之间。

同时,添加适量的催化剂如铜盐和酸性催化剂可以促进丙烯腈的选择性生产。

5.产物分离和后续处理:在反应结束后,需要对反应混合物进行分离和后续处理。

一般采用析出结晶、蒸馏和萃取等方式对丙烯腈进行纯化,以得到高纯度的目标产品。

此外,需要对废水和废气进行处理,以符合环保要求。

总结:。

产15万吨丙烯腈生产工艺终改详解

(2015届)本科毕业设计(论文)资料课题名称:年产15万吨丙烯腈生产工艺设计学院(部):包装与材料工程学院专业名称:化学工程与工艺****:***班级名称:化工111学号:*********** 指导教师:罗婕职称:讲师最终成绩:湖南工业大学教务处2015届本科毕业设计(论文)资料第一部分毕业论文(2015届)本科毕业论文课题名称:年产15万吨丙烯腈生产工艺设计学院(部):包装与材料工程学院专业名称:化学工程与工艺学生姓名:胡奥林班级名称:化工111 学号:11404700130 指导教师:罗婕职称:讲师湖南工业大学教务处湖南工业大学本科毕业论文(设计)诚信声明本人郑重声明:所呈交的毕业论文(设计),题目《年产15万吨丙烯腈生产工艺设计》是本人在指导教师的指导下,进行研究工作所取得的成果。

对本文的研究作出重要贡献的个人和集体,均已在文章以明确方式注明。

除此之外,本论文(设计)不包含任何其他个人或集体已经发表或撰写过的作品成果。

本人完全意识到本声明应承担的责任。

作者签名:日期:年月日湖南工业大学本科毕业设计(论文)摘要丙烯腈是石油化学工业的重要产品,是有机化工常用的基本原料,广泛应用于三大合成工业。

本文采用的生产丙烯腈的方法为丙烯氨氧化法,此方法使用的原料价格比较低廉、来源广泛,且反应简单易于操作。

依照世界各国生产厂家积累的经验,选取具有较高效能的催化剂,以此建一15万吨/年的丙烯腈生产车间,使车间的综合性能在原有的基础上明显提高,生产效率进一步提升,工艺控制更加优化,明显的降低了生产成本。

通过对丙烯氨氧化法制丙烯腈进行技术分析,确定合适的工艺流程并绘制出工艺流程图,对从原料的处理到丙烯腈的合成工段的一系列设备进行设计,对氨蒸发器、丙烯过热器、废热锅炉和流化床反应器等设备的进行衡算,在衡算的基础上进一步核算对流化床反应器、换热器以及废热锅炉等设备做出了选型,对合成丙烯腈工艺设备进行了初步的设计。

丙烯腈生产工艺分析及优化措施

丙烯腈生产工艺分析及优化措施摘要:当前,我国各大化工厂生产丙烯腈常用的方法就是丙烯、氨氧化生成丙烯腈的方法,采用的是美国BP化学公司的专利技术。

本文主要介绍了丙烯、氨氧化法合成丙烯腈的生产工艺,并分析了丙烯腈生产工艺的改进措施,以提高丙烯腈的收率,提高化工企业的经济效率。

关键字:丙烯腈、催化剂、氨烯比、工艺一、丙烯腈生产工艺分析某石化公司丙烯腈生产装置由中石化兰州石油化工设计院设计,采用美国BP化学公司的专利技术。

该工艺技术采用丙烯、氨氧化的方法生产丙烯腈,经过多次技术改造使用辽宁营口向阳催化剂厂生产的XYA-5催化剂,并建造了丙烯腈装置吸收塔尾气处理系统,该系统按处理丙烯腈装置吸收塔最大排气量50000Nm3/h设计,系统的操作考虑一定的操作负荷弹性(80%~110%),并且同时适应丙烯纯度95%~99%范围的变化,并能产生4吨~12吨/小时,4.2MPa(G)、430℃的过热蒸汽。

丙烯腈生产装置的主要原料包括氨、丙烯、硫酸,主要生产的产品是丙烯腈,生产中的副产品有氢氰酸、粗乙腈、稀硫铵液等。

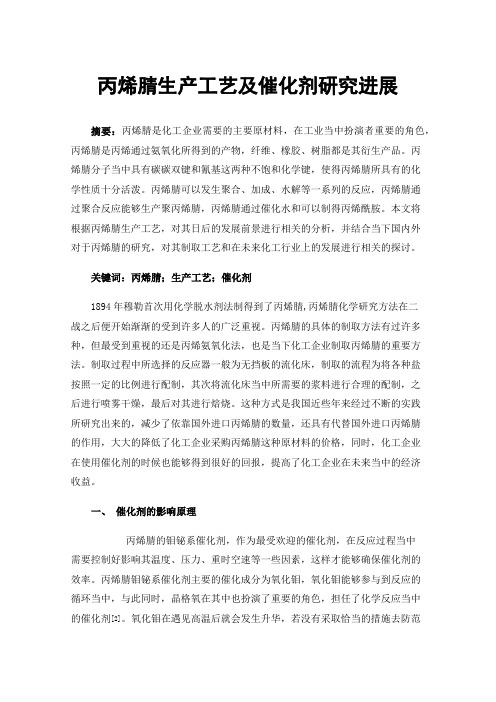

丙烯、氨氧化法制丙烯腈,主反应生成丙烯腈,是一个非均相反应,在反应同时在催化剂表面还发生一系列副反应。

化学反应过程如下图1丙烯、氨氧化法化学反应过程所示。

图1 丙烯、氨氧化法化学反应过程在上述副反应过程中,主要是生成氢氰酸和乙腈,一氧化碳、二氧化碳和水可以由丙烯直接氧化得到,也可以由乙腈、丙烯腈等再次氧化得到。

在该反应过程中也副产少量的丙腈、丙烯酸、乙醛、丙烯醛以及高聚物等,因此,在工业生产条件下丙烯氨氧化反应过程是十分复杂的,为了提高丙烯的转化率和丙烯腈的选择性,研究并应用高性能催化剂是非常重要的。

丙烯、氨氧化法是国内生产丙烯腈的主要工艺技术方法,主要采用磷-钼-铋系催化剂,其生产过程将空气、氧、丙烯按照10:1.5:1的摩尔比从底部进入流化床反应器,反应温度为室温条件,该反应体系为放热体系,可以采用撤热水回收热量,产生高压蒸汽。

丙烯腈水相沉淀聚合工艺的优化

合 过程 , 聚合 机 理 比较 复 杂 。对 于 生产 现 场 的 其 实际过 程 , 聚合 物粒 子 从 水 相 中 吸 附其 单体 量 与 粒子组 成 、 结构 以及 聚合 的工艺条 件 如温度 、 单体 浓度 、 H 值 和 搅 拌 速 度 等 多 项 因 素 有 关 。 聚合 p 釜 中的 p 值 与 H O H S 。的浓 度都 是 对 聚合 反应 影 响 极 大 的重 要 参 数 。在 Na 1 。Na O C 0 一 HS 。氧 化一 原 引 发 体 系 中 , H 值 的 作 用 一 是 改 变 还 p H S 的浓度 , 而 改变 氧化一 原 反 应 速率 、 O。 从 还 聚

基金 项 目: 国 石 油 化 工 股 份 有 限 公 司 科 研 开 发 资 金 资 助 中

(002。 2 3 0 )

f le e ol. Tre h a i e w a s d a a a y tf rt c i to ft y ox s o he f l r no y ulr n s i t ylm n s u e s c t l s o he a tva i n o he h dr yl ft ule e lb FM P. T he c r c e ia i n o he f l r n s w a a re utby U V d or to n R ha a t rz to ft ule e ol s c r id o a s p in a d I

维普资讯

精

56

细

石

油

化

工

第2 4卷 第 1 期

20 0 7年 1月

SPECI ALI TY PETR0CHEM I CALS

丙烯腈生产工艺及催化剂研究进展

丙烯腈生产工艺及催化剂研究进展摘要:丙烯腈是化工企业需要的主要原材料,在工业当中扮演者重要的角色,丙烯腈是丙烯通过氨氧化所得到的产物,纤维、橡胶、树脂都是其衍生产品。

丙烯腈分子当中具有碳碳双键和氰基这两种不饱和化学键,使得丙烯腈所具有的化学性质十分活泼。

丙烯腈可以发生聚合、加成、水解等一系列的反应,丙烯腈通过聚合反应能够生产聚丙烯腈,丙烯腈通过催化水和可以制得丙烯酰胺。

本文将根据丙烯腈生产工艺,对其日后的发展前景进行相关的分析,并结合当下国内外对于丙烯腈的研究,对其制取工艺和在未来化工行业上的发展进行相关的探讨。

关键词:丙烯腈;生产工艺;催化剂1894年穆勒首次用化学脱水剂法制得到了丙烯腈,丙烯腈化学研究方法在二战之后便开始渐渐的受到许多人的广泛重视。

丙烯腈的具体的制取方法有过许多种,但最受到重视的还是丙烯氨氧化法,也是当下化工企业制取丙烯腈的重要方法。

制取过程中所选择的反应器一般为无挡板的流化床,制取的流程为将各种盐按照一定的比例进行配制,其次将流化床当中所需要的浆料进行合理的配制,之后进行喷雾干燥,最后对其进行焙烧。

这种方式是我国近些年来经过不断的实践所研究出来的,减少了依靠国外进口丙烯腈的数量,还具有代替国外进口丙烯腈的作用,大大的降低了化工企业采购丙烯腈这种原材料的价格,同时,化工企业在使用催化剂的时候也能够得到很好的回报,提高了化工企业在未来当中的经济收益。

一、催化剂的影响原理丙烯腈的钼铋系催化剂,作为最受欢迎的催化剂,在反应过程当中需要控制好影响其温度、压力、重时空速等一些因素,这样才能够确保催化剂的效率。

丙烯腈钼铋系催化剂主要的催化成分为氧化钼,氧化钼能够参与到反应的循环当中,与此同时,晶格氧在其中也扮演了重要的角色,担任了化学反应当中的催化剂[2]。

氧化钼在遇见高温后就会发生升华,若没有采取恰当的措施去防范氧化钼的升华就会导致反应过程的不可逆,使得催化剂的催化效率降低,进而会降低整个反应的反应速率,消耗更多的反应物,加大了原材料的使用成本[3]。

丙烯氨氧化偶联制丙烯腈生产工艺

丙烯氨氧化偶联制丙烯腈生产工艺1. 引言丙烯氨氧化偶联制丙烯腈是一种重要的工艺过程,用于生产丙烯腈。

丙烯腈是一种重要的有机合成原料,广泛应用于合成树脂、纤维和橡胶等领域。

本文将介绍丙烯氨氧化偶联制丙烯腈的生产工艺,并对其原理和操作流程进行详细解析。

2. 丙烯氨氧化偶联制丙烯腈的原理丙烯氨氧化偶联制丙烯腈的原理是通过将丙烯与氨氧化剂进行反应,生成丙烯烷基氨基过渡态,进而与氰化物反应生成丙烯腈。

该过程可以通过以下反应式表示:CH2=CH-CH3 + NH2OH → CH2=CH-CH2-NHOHCH2=CH-CH2-NHOH + CN^- → CH2=CH-CN + H2O丙烯腈的生成过程需要控制反应温度、氨氧化剂的用量以及反应时间等参数。

3. 丙烯氨氧化偶联制丙烯腈的工艺流程3.1 原料准备丙烯氨氧化偶联制丙烯腈的原料包括丙烯、氨氧化剂和氰化物。

这些原料需要经过准备、储存和配比等步骤,确保其质量和纯度符合工艺要求。

3.2 反应装置丙烯氨氧化偶联制丙烯腈的反应装置通常采用反应釜。

3.3 反应操作丙烯氨氧化偶联制丙烯腈的反应操作包括以下步骤:1.加入丙烯和氨氧化剂到反应釜中;2.在适当的温度和压力下,进行反应;3.在反应结束后,加入氰化物进行偶联反应;4.控制反应时间和温度,确保反应的充分进行;5.分离和收集丙烯腈产物。

3.4 产品精炼丙烯氨氧化偶联制丙烯腈的产物需要进行精炼,去除杂质和溶剂,使其达到工业级别的纯度。

4. 工艺参数和控制丙烯氨氧化偶联制丙烯腈的工艺参数包括反应温度、反应时间、氨氧化剂的用量等。

这些参数需要经过实验和优化,确保反应的高效进行和产品的质量。

5. 产品性能和应用丙烯腈是一种重要的有机合成原料,具有广泛的应用前景。

它可以用于合成合成树脂、纤维和橡胶等材料。

丙烯腈的性能包括其化学性质、物理性质和热性质等,这些性能决定了其在不同应用领域的适用性。

6. 结论丙烯氨氧化偶联制丙烯腈是一种重要的工艺过程,可以高效地生产丙烯腈。

丙烯腈合成技术研究进展

第392期2021年3石化技术与应用Petrochemical Technology&ApplicationVol.39No.2Mar.2021DOI:10.19909/ki.ISSN1009-0045.2021.02.0147专论与综述(147-151)丙烯C合成技术研究进展贺业亨,朱官来,肖海成,娄舒洁,王林,刘克峰(中国石油石油化工研究院,北京102206)摘要:综述了以丙烯、丙烷、生物质(甘油、3-軽基丙酸、谷氨酸和乳酸)等为原料的丙烯睛合成路线、工艺特点及其催化剂。

指出目前95%以上的丙烯睛工业装置采用丙烯氨氧化路线;以丙烷为原料的丙烷直接氨氧化路线处于推广阶段,需要开发高性能催化剂,优化工艺条件从而降;基于生物质原料的合成路线中,以甘油和3-軽基丙酸为中间体的优势$关键词:丙烯睛;丙烯;丙烷;生物质;氨氧化;催化剂中图分类号:TQ226.61;TQ426.94文献标志码:A文章编号:1009-0045(2021)02-0147-05丙烯#是一种重要的化工原料,广泛应用于ABS树脂、#纶、丙烯酰胺和丁#橡胶等生产领域中#2019年,我国丙烯#表观消费量约为231万t,下游需求仍在稳步增长$随着碳纤维需求不断增长,也将推动丙烯#市场的快速发展$ 2020年,国内丙烯#总产能达到313万t/a[1-2],约占世界丙烯#总产能的33%$1894年,在化学脱水剂存在的条件下,Moureu采用丙烯酰胺和{乙醇首次丙烯发乙烷法和乙烘法$于乙烷法原料昂贵,且氢{酸毒性大,现已基本淘汰。

1960年,美国Sohio中的丙烯为原料,开发出丙烯化合成丙烯#工(Sohio工艺),用的丙烯、和为原料,工速在世界推广$,也学丙化丙烯#的,丙化和丙烯#性,展⑷。

20世,随着丙烯和丙,丙丙烯#大进展[5-6]$:年,基于和发展生能的需求,生中%、3-基丙酸(3-HP)、酸和酸&为原料的丙烯#到广泛注和研究[7-9]$随着能化发展,化学工原料化的发展,丙烯#领域也现原料和化的$工丙烯#,丙烯、丙烷、生物质(甘油、3-HP、谷氨酸和乳酸)等为原料的工$1以丙烯为原料丙烯要于炼油副产、裂解乙烯、甲醇制丙烯和丙烷脱氢(PDH)等,丙烯为原料丙烯#的要是Sohio工$目前,国内的全部丙烯#装置,以及全球95%以上的装置均采用Sohio 工,其生成丙烯#的机理有2种观点:(1)丙烯首先生丙烯醛,然后与氨进一步反应生成丙烯#;(2)丙烯直接与氨作用生成丙烯#$1.1丙烯氨氧化工艺流程Sohio工装置流如图1所示%10-11&,原料丙烯、氨和按一定比例流化床反应器,于400=500!,0.05~0.20MPa,在催化剂的作用下反应生成丙烯#,同时,还生乙#、氢{酸、丙烯醛、丙烯酸、碳化和水等产;流经急冷系统冷却降温,除去重组分、废催化剂,并用浓硫酸中和未反应的氨,硫T液经汽提脱除有机物后,送至硫T回收装置;除氨后的;进入吸收塔,用水为吸收剂,得到含丙烯#、乙收稿日期:2020-09-11;修回日期:2020-12-17基金项目:国家重点发计划助项目(项目编号:2017YFA0700102)作者简介:贺亨(1989—),女,博士,高级工程师。

最新年产6000吨丙烯腈合成工段工艺设计

目录1.《设计任务书》;2.《项目建议书》;3.《可行性研究报告》;4.相应流程图(1)物料流程图,(2)带控制点的工艺流程图(3)1台主要设备装配图5 国内外丙烯腈生产现状与发展趋势6 环境保护和安全措施要求7 设计说明书《化工工艺学》课程设计任务书一、设计时间2010年06月06日-2010年06月18日二、设计题目年产6000吨丙烯腈合成工段工艺设计三、设计条件(1)年生产天数300天(2)原料用丙烯,氨,空气为原料。

原料组成:液态丙烯原料含丙烯85%(mol),丙烷15%(mol);液态氨含氨100%。

(3)生产方法和工艺参数采用丙烷氨氧化法:丙烷在催化剂的作用下与氨和氧气(或空气)反应合成丙烯腈,反应方程式:主反应:C3H8 + NH3 +2O2 →CH2=CHCN(AN) + 4H2O(60%)C3H8 + 0.5O2 →CH6(PEN) + H2O3C3H6 + NH3 +1.5 O2 → CH2=CHCN(AcN) + 3H2O副反应:①生成乙腈:C3H6 + 1.5NH3 + 1.5O2 → 1.5CH3CN + 3H2O (10.5%)②生成氢氰酸:C3H6 + 3NH3 + 3O2 → 3HCN + 6H2O (8%)③生成COx:C3H8+ 4O2 → 2CO+CO2 +4 H2O 13%④生成氮气:2 NH3 + 1.5 O2→N2+ 3 H2O典型的反应条件为:温度: 850华氏度;压力: 约1atm;接触时间: 2-6s;C3H8:NH3:O2:N2=1.0:1.5:3.15:11.85 (摩尔比)实验室中已经得到的转化率为20-80%。

当丙烷转化率达91%时,该催化剂对丙烯腈选择性可达最大65.5%。

四、设计任务课程设计主要任务包括:一.1.生产能力 6000吨/年2.产品要求 C3H3N≥99.5wt%二、工艺计算。

(1)物料衡算并绘制物料流程图;(2)对工段各设备的热量衡算;(3)主要设备选型说明;(4)填写设备一览表。

丙烯腈生产过程中pH值控制的研究

丙烯腈生产过程中pH值控制的研究丙烯腈是一种重要的有机化工产品,广泛用于合成有机玻璃、合成纤维及塑料等领域。

丙烯腈的生产过程中,pH值的控制对产品的质量和产量有着重要的影响。

通过对丙烯腈生产过程中pH值控制的研究,可以优化生产工艺,提升产品质量,减少生产成本,具有重要的理论和实际意义。

一、丙烯腈生产过程中pH值的重要性在丙烯腈的生产过程中,形成的丙烯腈盐酸盐溶液需要通过回收再生工艺,从溶液中除去氧化物、硫化物等杂质,然后再生为丙烯腈。

在这一过程中,pH值的控制对溶液中的氧化物、硫化物等杂质的去除有着重要的影响。

pH值还会影响反应的进行速率、产物的稳定性等。

在丙烯腈的生产过程中,合理控制pH值,对产品的质量和产量具有着重要的意义。

1. 使用酸碱中和反应控制pH值在丙烯腈的生产过程中,可以通过酸碱中和反应来控制溶液的pH值。

当溶液呈碱性时,可以通过加入酸类物质使其中和反应,使溶液的pH值得以降低;当溶液呈酸性时,可以通过加入碱类物质使其中和反应,使溶液的pH值得以升高。

通过这种方法可以较为精确地控制溶液的pH值,从而保证产品的质量和产量。

在丙烯腈的生产过程中,可以使用缓冲液来控制溶液的pH值。

缓冲液是一种能够抵抗外界酸碱变化的溶液,通过向缓冲液中添加酸碱物质,并调整它们的浓度,可以使得溶液的pH值得以稳定。

通过使用缓冲液可以在一定程度上减小外界因素对溶液的影响,从而保证了产品的质量和产量。

目前,国内外对丙烯腈生产过程中pH值控制的研究还相对较少。

在这方面,国内学者主要集中在工艺条件对丙烯腈溶液pH值的影响研究,如溶液中酸碱物质的种类、浓度对溶液pH值的影响等;而国外学者主要关注于pH值对反应速率、产物稳定性等方面的影响。

在此基础上,关于丙烯腈生产过程中pH值控制的研究仍有待深入开展。

丙烯腈生产过程中pH值控制的研究

丙烯腈生产过程中pH值控制的研究丙烯腈是一种重要的有机化工原料,广泛应用于纺织、医药、塑料等行业。

丙烯腈生产过程中,pH值控制是一个关键的操作参数,直接影响着丙烯腈的产率和质量。

本文旨在研究丙烯腈生产过程中pH值的控制方法,以优化生产工艺,提高产率和质量。

我们需要了解丙烯腈生产过程中pH值的变化规律。

丙烯腈的生产通常是通过氰化丙烯脱氢反应得到的,该反应可用如下方程表示:CH2=CHCN + H2O → CH2=CHCOOH + NH3根据该反应方程可知,产生丙烯腈的同时还会生成尿素。

而尿素是一种具有酸性的化合物,会导致反应体系的pH值下降。

在丙烯腈生产过程中,我们需要控制pH值的变化,以维持反应体系的酸碱平衡。

我们可以通过添加缓冲剂来控制反应过程中pH值的变化。

缓冲剂可使反应体系中的酸碱物质之间保持平衡,从而稳定pH值。

常用的缓冲剂有硼酸盐和磷酸盐等。

实验研究表明,适量添加缓冲剂能够有效地控制丙烯腈生产过程中pH值的变化,并提高丙烯腈的产率和质量。

我们还可以通过调节供氰速率和溶液中氮气的流量来控制反应过程中pH值的变化。

供氰速率是指向反应体系中添加氰化剂的速率,通过控制供氰速率,可以控制尿素的生成速度,从而控制反应体系的pH值。

而溶液中氮气的流量则能够将溶液中的氨气带走,避免气液界面上硼酸在pH值上的影响。

我们需要对反应体系的pH值进行实时监测和控制。

可以借助pH计等仪器设备,对反应体系的pH值进行实时监测,实现及时调控。

还可以使用自动控制系统,通过反馈机制对pH值进行自动调节,提高控制的准确性和稳定性。

丙烯腈生产过程中pH值的控制是一个重要的研究方向。

通过控制pH值的变化,可以提高丙烯腈的产率和质量,优化生产工艺,减少资源消耗和环境污染。

我们可以通过添加缓冲剂、调节供氰速率和氮气流量,结合实时监测和自动控制系统,实现对丙烯腈生产过程中pH值的精确控制。

丙烯腈工艺设计

丙烯腈工艺设计介绍丙烯腈是一种重要的有机化工原料,广泛应用于合成纤维、橡胶、塑料等领域。

丙烯腈工艺设计是指在生产丙烯腈的过程中,通过合理的工艺设计和优化,提高生产效率、降低成本、改善产品质量。

本文将从丙烯腈的制备原理、工艺流程设计、关键技术和优化方向等方面进行探讨。

制备原理丙烯腈的制备主要通过丙烯气相氰化反应(ACN)进行。

该反应的化学方程式如下:CH2=CHCN + HCl → CH2=CHCNHClCH2=CHCNHCl + NaCN → CH2=CHCN + NaCl丙烯腈制备的关键是氰化反应的催化剂选择、反应温度和压力的控制以及反应物的纯度。

工艺流程设计丙烯腈的工艺流程设计主要包括原料准备、氰化反应、分离纯化和产品收集等步骤。

原料准备原料准备包括丙烯、氯化氢、氰化钠等物质的准备工作。

其中,丙烯的纯度对反应的选择性和产率有重要影响,因此需要通过蒸馏等方法提高丙烯的纯度。

氰化反应氰化反应是丙烯腈制备的关键步骤。

反应器中加入丙烯、氯化氢和氰化钠,控制反应温度和压力,选择合适的催化剂,进行氰化反应。

反应后产生的丙烯腈通过冷凝和分离纯化步骤得到纯度较高的丙烯腈产品。

分离纯化分离纯化是将反应后的混合物中的杂质分离,提高丙烯腈的纯度。

常用的分离纯化方法包括蒸馏、结晶、萃取等。

产品收集经过分离纯化后,得到纯度较高的丙烯腈产品。

产品通过冷凝和收集装置进行收集和储存。

关键技术丙烯腈工艺设计中的关键技术包括催化剂选择、反应温度和压力控制、反应物纯度提高、分离纯化和产品收集等方面。

催化剂选择催化剂的选择对丙烯腈的选择性和产率有重要影响。

常用的催化剂有金属氰化物、碱金属氧化物等。

选择合适的催化剂可以提高丙烯腈的产率和纯度。

反应温度和压力控制反应温度和压力对反应速率和选择性有重要影响。

合理的反应温度和压力控制可以提高丙烯腈的产率和纯度。

反应物纯度提高丙烯和氯化氢的纯度对反应的选择性和产率有重要影响。

通过蒸馏等方法提高反应物的纯度可以提高丙烯腈的产率和纯度。

化工生产技术丙烯腈

化工生产技术丙烯腈介绍丙烯腈又被称为丙烯氰,是一种无色、易挥发的液体。

在化工工业中,丙烯腈可广泛用于制造丙烯腈橡胶和丙烯酸等重要化工产品。

本文将介绍丙烯腈的生产技术和相关的工艺过程。

常见的丙烯腈生产方法奥氏体氧化法奥氏体氧化法是丙烯腈生产的主要工艺方法之一。

该方法通过将丙烯和氨气在高温下与燃烧气体(通常是空气和氧气的混合物)反应,生成丙烯腈。

具体的反应过程如下:2CH2=CH2 + 2NH3 + 3O2 → 2CH2=CHCN + 6H2O该方法具有反应速度快、成本低等优点,因此在丙烯腈的大规模生产中得到了广泛应用。

丙烯腈直接氧化法丙烯腈直接氧化法是另一种常见的丙烯腈生产方法。

该方法通过将丙烯、氨和氧气在催化剂的作用下直接氧化生成丙烯腈。

具体的反应过程如下:CH2=CH2 + NH3 + 1.5O2 → CH2=CHCN + 3H2O该方法相较于奥氏体氧化法,反应条件温和,无需高温,能够节约能源和减少环境污染。

丙烯腈生产的工艺过程原料处理丙烯腈生产的第一步是对原料进行处理。

通常情况下,丙烯是由石油炼制或裂解产生的。

在原料处理过程中,需要对丙烯进行脱色和脱水处理,以提高后续反应的效率和纯度。

反应器反应原料处理后,丙烯进入反应器进行反应。

根据不同的生产方法,反应器的工艺条件有所差异。

以奥氏体氧化法为例,反应器通常需要在高温和高压下进行,反应时间较短。

分离和纯化反应后,需要对产物进行分离和纯化。

主要的分离方法包括蒸馏、萃取和冷凝等。

其中,蒸馏是分离丙烯腈和副产物的常用方法,可以通过控制温度和压力来实现目标产物的分离。

废水处理在丙烯腈生产过程中,产生的废水通常含有有机物和杂质。

为了减少对环境的污染,需要对废水进行处理。

常用的废水处理方法包括生物处理、化学处理和物理处理等,以将废水中的有害物质去除或还原到符合排放标准的水平。

丙烯腈生产的发展趋势随着全球经济的发展和化工工业的进步,丙烯腈的需求量逐年增加。

目前,丙烯腈生产技术方面的研究主要集中在提高反应的选择性和效率、降低能耗和环境污染等方面。

丙烯腈电解二聚合成己二腈的工艺研究

丙烯腈电解二聚合成己二腈的工艺研究引言:己二腈是一种重要的有机化工原料,广泛应用于合成纤维、聚酰胺树脂、合成橡胶等领域。

传统方法中,己二腈的制备主要通过蒸馏纯化的丙烯腈进行氢化反应得到。

然而,这种方法存在催化剂选择性差、废水处理困难等问题。

因此,通过丙烯腈电解二聚合成己二腈的工艺研究具有重要的意义。

一、丙烯腈电解二聚合原理丙烯腈电解二聚合是利用电化学方法,在适当条件下将丙烯腈分子通过电化学反应连接起来形成己二腈。

这一过程主要依赖于电解质和电极的选择,以及反应条件的控制。

二、电解质的选择在丙烯腈电解二聚合过程中,选择合适的电解质对反应的效果起到至关重要的影响。

常用的电解质包括有机盐和无机盐。

有机盐如氯化铵、氯化钠等,具有导电性好、反应效果稳定等特点,但也会引入有机物污染。

而无机盐如硫酸铵、硫酸钠等,虽然对环境影响较小,但导电性相对较差。

因此,需要在电解质的选择上进行平衡,以取得较好的反应效果。

三、电极的选择电极是丙烯腈电解二聚合过程中的重要组成部分,直接影响反应的效果。

常用的电极有铂电极、铅电极、钢电极等。

铂电极具有导电性好、稳定性高等优点,但价格昂贵;铅电极价格相对较低,但耐腐蚀性较差;钢电极则处于中间水平。

因此,在选择电极时需要综合考虑成本、效果等因素。

四、反应条件的控制丙烯腈电解二聚合过程中,反应条件的控制对于产品质量和产率具有重要影响。

主要包括温度、电压、电流密度、电解液浓度等因素。

适当提高反应温度可以促进反应的进行,但过高的温度也会引起副反应的发生。

电压和电流密度的选择需要根据电解质的性质和电极的特点来确定。

电解液浓度的调整可以通过改变电解质的浓度来实现。

五、工艺优化与发展趋势丙烯腈电解二聚合工艺仍处于研究阶段,存在一些问题亟待解决。

首先,需要进一步优化电解质的选择和反应条件的控制,以提高反应效率和产物纯度。

其次,需要开展更深入的机理研究,以揭示丙烯腈电解二聚合过程中的反应机制,为工艺的改进提供理论支持。

丙烯腈生产工艺节能降耗措施分析的开题报告

丙烯腈生产工艺节能降耗措施分析的开题报告

一、选题背景和意义:

丙烯腈是一种重要的有机化工产品,广泛应用于合成橡胶、纤维和塑料等领域。

其生产工艺对于工艺能耗和原材料成本等方面有着重要的影响。

针对目前丙烯腈生产工艺中存在的能耗和原材料浪费等问题,通过节能降耗措施的研究分析,可以优化现有工艺流程,提高生产效率,促进工业可持续发展。

二、研究内容和方法:

1.分析目前丙烯腈生产工艺中存在的主要问题,如能耗高、污染排放等问题。

2.研究丙烯腈生产工艺中的节能和降耗措施,如优化反应器结构、改进反应条件、采用新型催化剂等。

3.使用模拟软件对比生产工艺流程,分析采用节能降耗措施的生产工艺的优势和劣势,为工业实践提供参考。

4.结合实际生产情况,开展实验室规模试验和中试工作,优化工艺流程,验证节能降耗措施的可行性和经济效益。

三、预期成果和意义:

1.发掘丙烯腈生产工艺中的节能降耗潜力,提出实用的优化建议和方案,为工业转型升级提供技术支持。

2.优化丙烯腈生产工艺流程,提高生产效率,降低生产成本,提高企业经济效益,促进工业可持续发展。

3.具有一定的理论和实践意义,可为相关领域的研究提供参考和借鉴,同时也为环保和资源保护做出了一定的贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙烯腈生产工艺优化研究

作者:李旭新

来源:《科学与信息化》2018年第14期

摘要本文介绍了当前丙烯腈生产技术的进展,分析了丙烯精装置丙烯消耗偏高的原因,在此基础上,通过理论分析后提出了降耗的具体措施,对丙烯腈的生产过程优化具有重要的指导意义。

关键词丙烯腈;生产工艺;优化措施

丙烯腈是重要的有机化工原料。

它是室温下无色透明的有毒液体,具有特殊的香气。

丙烯腈气体与空气的混合物可形成爆炸性混合物,可与水,苯,四氯化碳和异丙醇形成共沸物。

在丙烯腈分子中,具有碳和碳双键以及碳和氮三键的两个不饱和键使得它们的化学性质非常活泼,这可以容易地加入,水解,聚合,解酒和其他化学反应。

丙烯腈主要用于合成树脂,合成纤维,合成橡胶等高分子材料的合成,具有广泛的应用前景。

1960年美国标准石油公司在美国研制开发了丙烯氨氧化法——Sohio法生产丙烯腈技术,世界90%以上的丙烯腈生产采用Sohio流化床技术进行生产。

近年来,丙烯腈生产技术的改进主要集中在新型催化剂的开发,流化床反应器的改进以及降低消耗的研究上。

催化剂是生产丙烯腈的关键,提高催化剂的活性,最终提高丙烯腈的收率,这是催化剂研究的目标。

1993年,c-49mc催化剂的工业化,丙烯腈的收率为79%~80%,国产mb-86催化剂相当于c-49mc催化剂。

上海石化总厂新开发的mb-96(A)催化剂可在高压高负荷的特殊条件下使用,丙烯腈收率大于80%。

A05低氧比催化剂性能稳定,重复性好,性能达到国内先进水平。

近年来,标准石油公司表示标准石油开发的金属氧化物催化剂可以达到80.2%。

在该专利中,该公司披露该公司开发的金属氧化物催化剂可达84.3%。

流化床反应器的改进主要集中在气体分布器,旋风分离器和催化剂补充。

1 丙烯腈装置存在的潜在效益

2010年“一丙”装置丙烯腈实际产量为10.7万t/a,丙烯消耗量为1.08t/t。

以国内丙烯消费量最佳行业定额(1)比较6吨/吨,如能通过工艺优化控制采取适当的技术措施和方法,使丙烯腈生产装置丙烯消耗指标达到最佳领先水平指标,按丙烯腈产量为10.7万t/a计算,丙烯消费量比2009年减少2139.4t,丙烯外购价格计算在6000元/t以上,可以达到1,283。

一年六万元。

如果在两套丙烯腈装置上达到上述控制指标,则只能实现原材料丙烯减少量2576.2万元/a。

可以看出,降低丙烯腈消耗量研究的潜在好处是巨大的[1]。

2 产生潜在效益原因分析

通过对丙烯腈装置“一丙”装置生产情况的分析,初步确定了丙烯消耗率高的原因,丙烯腈在反应阶段的速率较低。

其次是后续回收工艺中丙烯腈回收率低。

通过理论分析和模拟计算,回收过程中丙烯腈的损失主要集中在t-101和吸收塔t-103。

淬火塔t-101的主要功能:一是冷却反应产生气体;二是使用硫酸和吸收反应在气体中产生未反应的氨。

由于丙烯腈的化学性质非常活泼,由于气体在冷却塔t-101的下部迅速冷却,因此由反应器产生的反应可产生聚丙烯。

腈,消耗部分丙烯腈。

当在T-101阶段的骤冷塔后产生反应气体时,通过硫酸中和吸收部分丙烯腈和未反应的氨氮化合物中的气体产生反应而产生黄色,并消耗丙烯腈。

通过化学反应,1摩尔的氨将消耗3摩尔的丙烯腈分子,所以它应该减少反应产物中的氨量。

另外,在80℃条件下,酸或碱,部分丙烯酸,丙烯腈发生水解反应并消耗丙烯腈。

因此,应该有效控制淬火塔的pH值。

吸收塔T-103的主要功能:首先,吸收反应在气体中产生丙烯腈,乙腈和氢氰酸的有机成分。

其次是释放氮气,二氧化碳,一氧化碳,氧气和其他气体。

但是有部分未被吸收的丙烯腈被捕获并被清空,造成一定的能源损失[2]。

3 获取潜在效益应采取的措施

3.1 优化反应器进料氨烯摩尔比,减少产物中氨的含量

上述分析表明,有必要减少反应产物中的氨量以减少后续处理中的副反应和丙烯腈的损失。

在实际生产中,氨是零级反应,用于生产丙烯腈反应,氨和丙烯的摩尔比应为1:1,但由于不利事件的存在必然会在生产过程中消耗部分氨,所以氨与实际丙烯的摩尔比大于理论值。

为此,有必要在当前的烯烃摩尔比控制下找到氨摩尔比的最佳控制值。

根据相关研究和生产经验,氨氨比控制在1.15左右。

3.2 改善淬火塔气液的接触状态,提高中和吸附效果

上述分析表明,改善急冷塔气液接触状态,提高急冷塔未反应氨的吸收效果是有效降低丙烯腈和氨进一步反应的基础。

由于这个原因,急冷塔的上升气流应该更加均匀,并且喷雾液体更加分散。

3.3 优化骤冷塔上部的pH值

除了冷却反应气体和中和反应气体中未反应的氨外,冷却塔还应保持较高的除湿效果。

当骤冷塔中的水溶液呈微酸性时,丙烯醛与反应气体中的氢氰酸反应产生丙烯醛,有利于反应气体中丙烯醛的去除。

但为了除去反应气中未反应的氨,应适当减少急冷塔节的pH值,因此,

有必要在目前控制急冷塔节pH为4.5时,寻找最优的pH值控制值。

根据相关研究和生产经验,冷却塔上部pH值应控制在4.0左右。

3.4 优化大循环pH值

丙烯腈精制系统的大循环水作为吸收塔的吸收塔和回收塔的萃取水。

为有效去除反应气体中的丙烯醛和丙酮,使其稳定并产生氢氰酸生成氰醇(氰醇高沸点,容易从塔釜排出),通过加入Na2CO3控制循环中的pH值产生。

根据相关研究和生产经验,大循环的pH值应控制在6.8~7.4之间。

3.5 优化吸收塔运行,并降低吸收塔顶部排空过程

在急冷和中和丙烯腈之后的反应气体通过骤冷后的冷却剂冷却而被冷却,并且气相进气塔被低温水吸收,并且排气从塔顶排出。

吸收塔下冷冻盐水液相至初期10℃。

将吸收的低温水冷却至38℃溶剂使用水,在吸收塔内换热冷却至20℃左右,然后在丙烯蒸发器和氨蒸发器中进一步冷却至4℃,温度由盐水冷却器调整。

因此,可以看出,在冷却塔之后去除冷却器的冷凝物将大大降低吸收塔中丙烯腈的排水损失。

4 结束语

通过优化氨比,可以减少产品中的氨含量,为改善骤冷塔气液接触状态,提高中和吸附效果,优化pH值,优化冷却塔吸收塔运行,减少丙烯腈损失,减少单次消耗的有效措施丙烯。

参考文献

[1] 杨学萍.丙烯腈生产技术进展[J].上海化工,2000,15(4):21-23.

[2] 张沛存.丙烯腈精制损失机理分析及其改进措施[J].齐鲁石油化工,2000,28(4):35-37.。