结晶器非正弦振动曲线

结晶器非正弦振动的应用与分析

· 17 ·

《结晶器非正弦振动 的应用 与分析 》

区 v—vc较小 ,而在负滑动区 v—v 较大的振动波形, 以降低负滑动时间 NSR或增大正滑动时间 t 。

根据结 晶器振动的运动轨迹 ,可将结晶器的振 动方式 分为非 正弦 型和正 弦 型两类 。 2.1正 弦型振 动

0

如 图 2 所 示 。从 下 界 曲 线 可 以 看 出 ,当

用 ,F,可 用下 式表 示 :

2 结 晶器 振 动 的分析 与 比较

最初 的连 铸机 结 晶 器是 静 止 的 ,在 拉 坯 过 程 中

ቤተ መጻሕፍቲ ባይዱ·)

坯 壳 极 易 与结 晶 器壁 发 生粘 结 ,从 而 导致 拉不 动或

拉漏事故。同时 ,为 了减少拉坯摩擦力 ,避免钢水

式 中 , 为保 护 渣 的粘 度 ,v为结 晶器 的振 动速

可得 : NS:1一 yc

由图 1可 知 ,当 = 时 结 晶器 中 的坯 壳处 于 受拉和压的临界状态 。此时的负滑动率 NS=36.34 %。 此值为负滑动率 的极 限值 ,当 > 时 ,即 NS>36.34% 时 ,结 晶 器 对 坯 壳 不 产 生 负 滑 动 ; NS<36.34%时产 生负 滑动 。

V

图 1 正 弦 振 动 速 度 曲线

NS: V 一1, ×100%

(1 -

2)

式 中 NS 滑动率 ,% ; 一拉坯速度 ,m/min;

厂< 时 , 不 产 生 负 滑 动 ; 当 Z J厂 ≤ z 时,负滑动时间增大较快;当

振动平均速度: :詈冗 ’ n(we)de=2 ,“

表 面裂 痕 ,并 有利 于获 得 理想 的表 面质 量 。因此 ,

《连铸结晶器非正弦振动波形分析与优化》范文

《连铸结晶器非正弦振动波形分析与优化》篇一一、引言在连铸生产过程中,结晶器的振动对于铸坯的质量具有至关重要的影响。

传统的正弦波形振动在许多情况下已经能够满足生产需求,但在某些特殊工艺条件下,非正弦振动波形可能表现出更优越的性能。

本文旨在分析连铸结晶器非正弦振动波形的特点,探讨其优化方法,以期提高铸坯的质量和生产的效率。

二、连铸结晶器非正弦振动波形分析1. 波形特征非正弦振动波形相较于传统的正弦波形,具有更加复杂的数学特征。

其波形包含了多种频率成分,能够更好地适应连铸过程中的复杂工艺条件。

非正弦波形的引入,可以有效地减少铸坯的表面裂纹和夹渣等缺陷,提高铸坯的表面质量。

2. 影响因素非正弦振动波形的形成受到多个因素的影响,包括设备的驱动系统、振动参数的设置以及结晶器与坯料的相互作用等。

其中,设备的驱动系统决定了波形的基频和幅值,而振动参数的设置则会影响波形的形状和频率分布。

此外,结晶器与坯料的相互作用也会对波形产生一定的影响。

三、非正弦振动波形的优化1. 优化目标非正弦振动波形的优化目标主要包括提高铸坯的质量、减少设备故障率以及提高生产效率。

通过优化波形,可以使得铸坯表面更加光滑,减少表面裂纹和夹渣等缺陷,同时降低设备的能耗和维护成本。

2. 优化方法(1)参数调整:通过调整设备的驱动系统和振动参数,改变波形的形状和频率分布,以达到优化目的。

(2)模型优化:建立连铸过程的数学模型,通过模拟和仿真来分析不同波形对铸坯质量的影响,从而找到最优的波形。

(3)实践验证:在生产过程中进行实践验证,通过对比不同波形的生产效果,选择最优的波形进行生产。

四、实验与结果分析为了验证非正弦振动波形的优化效果,我们进行了实验研究。

实验中,我们分别采用了传统的正弦波形和非正弦波形进行连铸生产,并对比了两种波形的生产效果。

实验结果表明,非正弦波形在减少铸坯表面裂纹和夹渣等缺陷方面表现出更优越的性能,同时提高了生产效率。

通过对实验数据的分析,我们找到了最优的非正弦波形,并将其应用于实际生产中。

非圆齿轮驱动结晶器非正弦振动的研究

鎏z 羹- 《

(c)NSR与口和c的关系 图4 振动工艺参数随参数c、卢的变化趋势

‘w。—‘r}

知:(60/,)一“J

负滑动率NS为

60

r训伫]

‘8)

2

与现有非圆齿轮驱动装置的比较

椭圆、蜗线和偏心圆齿轮是三种常见的封闭

NS:1一——睾毪—一

100叻c

(9)

J。枷)/2如峨

非圆齿轮,其中前两种已应用于连铸机结晶器振 动机构,用来实现非正弦振动形式[5_6],并取得了 较好的工艺效果。文中提出的新式非圆齿轮与这 三种非圆齿轮相比,有两个突出的优点,更适合用 来驱动结晶器非正弦振动。 在相同的频率与振幅下,新式非圆齿轮能实

箱、偏心轴及其连杆组成,连杆B点与振动台相 连,如图1所示。

i,一÷c。s(伫一等) 。1一了。05【伫一言’

则结晶器最大速度段非圆齿轮的节曲线方程为

(3) (3)

房n

变频电机 变速减速器 图l 3

,

黼

鲫一÷[sin(伫一等)+sin粤]1

rll=A/(1+i1)

}

‘4’

铄

B1嚣

%一A一,,,

J

丝研

I(D I,则结晶器振幅为偏心轴偏心距的3倍。

当电机转动时,振动台随连杆做上下往复振动。

B‘

‘

东羹

非正弦振动装置简图

(1) (2) (2’

m一÷si暗+胁d伫]

鬟紫’

r22一A—r12

f

j

∞’

式中,P,z为非匀速段非圆齿轮1的极角m:、r22分别为非

匀速段非圆齿轮1、非圆齿轮2的向径。

1.2

非圆齿轮副的参数确定 非圆齿轮的节曲线由f和口确定,c∈(o,1),

结晶器振动全解

连铸技术

结晶器振动参数对拉速的影响

研究表明,采用高频振动有利于提高拉坯速度, 而且提高拉速还有利于减少振痕。但在一定的 工艺条件下,拉坯速度受到冷却速度及设备精 度的限制,提高拉速将会导致拉漏率的上升。

23

连铸技术

2.2. 结晶器正弦振动的特性分析

目前描述负滑脱的参数较多,对于同一振幅、频率和拉 速的情况下,这些参数给出了不同的数值。但它们当 中独立的参数只有两个:负滑动率 NS 和负滑脱时间 tN。因为负滑脱参数直接关系到铸坯的脱模和铸坯的 质量,所以参数 NS和tN被称为工艺参数。 目前国外有关文献报道,大多数的负滑脱时间取值范围 在 0.1s ~ 0.25s,认为对于不同的钢种最佳负滑动 时间为 0.1s 左右。至于负滑动率 NS,国内外有关 文献报道在 NS值为-20%~240%范围内变化进行 浇铸,结果对铸坯脱模及表面质量没有任何不利影响。 可见,对于负滑动率 NS 的取值范围是很宽的,工艺 参数的确定主要是确定负滑动时间。

27

连铸技术

28

连铸技术

① 全部 tN 曲线与 Ns=-0.024 的射线交于顶点,在一 定的拉速范围内,对于任何一拉速和 tN 曲线都有两 个交点,它们分别对应一个高频率和一个低频率。这 两个频率对应相同的负滑动时间。 ② 全部 tN、Ns 曲线相交于坐标系原点 0 点,曲线的 下部相互靠近,并重合于 Ns=-0.3634(负滑动率极 限值)曲线。s 值越大它们越靠近,tN值越小它们重 合的线段越长,tN=0 时与 Ns=-0.3634 曲线全部 重合。 ③ 增大 s 值,可增大 tN 曲线在拉速 Vc轴上的投影, 因此可根据不同的工作拉速选择相应的 s 值。

4

连铸技术

1—同步式振动 2—负滑脱振动 3—正弦振动 图 1 结晶器振动方式

结晶器非正弦振动波形构造及其同步控制模型

结晶器非正弦振动波形构造及其同步控制模型1. 引言- 研究结晶器的非正弦振动波形构造及其同步控制模型的背景和意义- 综述结晶器振动控制相关研究现状2. 结晶器非正弦振动波形的构造方法- 简述传统正弦振动控制方法的缺陷- 提出基于波形合成的非正弦振动波形构造方法- 详细介绍构造方法的流程和实现过程- 对比分析非正弦振动波形与正弦波形的控制效果3. 结晶器非正弦振动波形的同步控制模型- 介绍结晶器振动同步控制的理论基础- 建立基于非正弦振动波形的同步控制模型- 分析模型的控制特性和应用效果4. 结晶器振动控制系统的设计与实现- 设计基于非正弦振动波形的控制系统- 包括硬件设计和软件实现- 详细描述实现过程和系统性能测试结果5. 实验结果及分析- 在结晶器振动控制实验平台上进行非正弦振动波形控制实验- 对实验数据进行分析和总结- 对比实验结果与模型预测结果,验证模型的有效性和可靠性6. 结论- 总结研究工作的主要成果和亮点- 展望结晶器非正弦振动波形控制的未来发展方向- 提出后续研究工作的建议和展望第一章:引言1.1 研究背景和意义结晶器是用于生产晶体材料的核心设备之一。

其振动控制是优化结晶器操作的重要措施之一。

传统的结晶器振动控制方法采用正弦波振动,但这种方法存在许多缺陷,例如波形单一、控制精度不高等。

因此,为了更好地控制结晶器振动,提高晶体生长的质量和效率,研究结晶器非正弦振动波形构造及其同步控制模型具有重要的现实意义和应用价值。

1.2 相关研究现状在结晶器振动控制领域,已经有很多学者对传统正弦波振动的缺陷和改进进行了深入的研究和探讨。

例如,利用多单元PID控制策略进行振动控制,使用非线性控制策略进行振动控制等。

此外,还有一些学者探索基于滑模控制的结晶器振动控制方法。

但是,这些方法难以实现结晶器振动波形的复杂控制,无法满足实际应用的需求。

第二章:结晶器非正弦振动波形的构造方法2.1 传统正弦振动控制方法的缺陷传统的结晶器振动控制方法采用正弦波振动的缺点在于波形单一、控制精度不高、无法实现复杂波形控制等。

《2024年连铸结晶器非正弦振动波形分析与优化》范文

《连铸结晶器非正弦振动波形分析与优化》篇一一、引言连铸技术是现代钢铁工业的重要环节,其中结晶器的振动对铸坯的质量具有决定性影响。

传统的连铸结晶器多采用正弦振动波形,但在实际生产过程中,由于多种因素的影响,非正弦振动波形变得较为常见。

本文旨在分析连铸结晶器非正弦振动波形的特点及其对铸坯质量的影响,并探讨相应的优化措施。

二、非正弦振动波形分析1. 波形特征非正弦振动波形相较于传统的正弦波形,其特点在于波形的不规律性和复杂性。

在连铸过程中,结晶器的非正弦振动通常受到设备参数、铸坯特性以及外部环境等多重因素的影响。

非正弦波形的特征参数包括波峰数、波谷数、波峰波谷的幅度比等。

2. 影响因素(1)设备参数:结晶器本身的机械性能、振动系统的稳定性等都会对非正弦波形的形成产生影响。

(2)铸坯特性:铸坯的成分、温度分布等也会影响结晶器的振动波形。

(3)外部环境:如温度、湿度等环境因素也可能导致非正弦波形的出现。

三、非正弦振动波形对铸坯质量的影响1. 铸坯表面质量非正弦振动可能导致铸坯表面出现不规则的凹凸不平,增加表面缺陷的概率。

2. 内部组织结构非正弦振动波形可能影响铸坯的冷却速率和凝固过程,从而影响其内部组织结构。

四、优化措施1. 优化设备参数通过调整结晶器及振动系统的机械参数,如振动频率、振幅等,以达到改善非正弦波形的效果。

同时,对设备进行定期维护和检修,确保其运行稳定。

2. 调整铸坯成分与温度控制根据铸坯的成分和温度分布特点,调整连铸过程中的工艺参数,如浇注温度、冷却水流量等,以减少非正弦波形的产生。

3. 引入先进控制技术采用先进的控制算法和控制系统,如模糊控制、神经网络控制等,对连铸过程中的振动波形进行实时监测和调整,以实现更精确的波形控制。

4. 强化操作管理加强操作人员的培训和管理,提高其对连铸过程的理解和操作技能,减少人为因素导致的非正弦波形问题。

五、结论连铸结晶器的非正弦振动波形是影响铸坯质量的重要因素。

结晶器非正弦振动波形构造方法

2023-11-07

目 录

• 引言 • 结晶器振动的基本原理 • 非正弦振动波形的特点 • 非正弦振动波形的设计 • 非正弦振动波形的实验验证 • 结论与展望

01

引言

研究背景和意义

结晶器是工业生产中重要的设备之一,主要用于分离和提纯物质。非正弦振动波 形能够提高结晶器的分离效率,降低能耗,具有重要的实际应用价值。

题提供了新的思路和解决方案。

研究不足与展望

• 研究不足:尽管本文已经对结晶器非正弦振动波形构造方 法进行了较为深入的研究,但在实际应用方面仍存在一些 不足之处。例如,实验中使用的结晶器模型仅为简化版, 可能无法完全模拟实际生产过程中的复杂情况。此外,对 于不同类型和规模的结晶器,该方法的效果和适用性仍需 进一步验证。

其他因素

除上述因素外,还有设备结构、物 料性质、操作条件等也会影响结晶 器的振动。

03

非正弦振动波形的特点

非正弦振动波形的基本概念

• 非正弦振动波形是指一类不是由正弦函数生成的振动波形, 这类波形具有一些独特的性质,如具有更高的频率内容,更 复杂的相位结构等。

非正弦振动波形的优点

• 非正弦振动波形具有许多优点,例如它可以有效地防止信号的谐波失真,提高信号的清晰度和纯净度。此外,非正弦振 动波形能够提供更大的动态范围,从而增加了信号的对比度。

研究不足与展望

展望:未来研究可以针对以下 几个方面进行深入探讨

1. 进一步完善结晶器非正弦振 动波形构造方法,提高波形的

多样性和适用性;

2. 将该方法应用于不同类型和 规模的结晶器中,验证其普适

性和效果;

研究不足与展望

3. 结合工业生产实际需求,将该方法与现有工艺相结 合,提高结晶器的生产效率和产品质量;

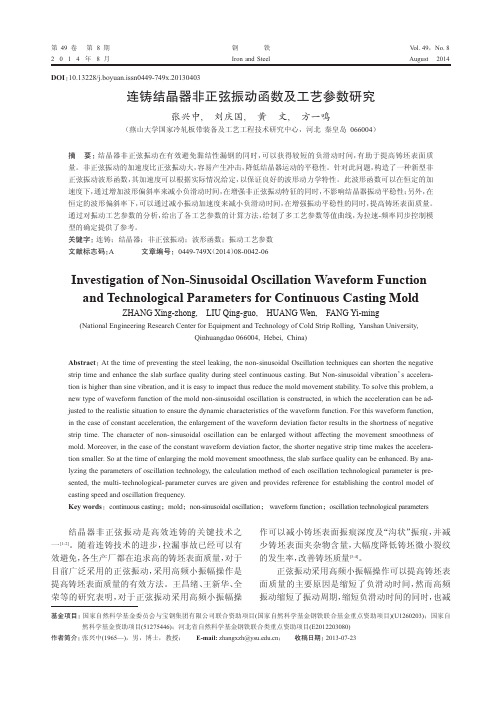

连铸结晶器非正弦振动函数及工艺参数研究

型的确定提供了参考。

关键字:连铸;结晶器;非正弦振动;波形函数;振动工艺参数

文献标志码:A

文章编号:0449-749X(2014)08-0042-06

Investigation of Non-Sinusoidal Oscillation Waveform Function and Technological Parameters for Continuous Casting Mold

Abstract:At the time of preventing the steel leaking, the non-sinusoidal Oscillation techniques can shorten the negative strip time and enhance the slab surface quality during steel continuous casting. But Non-sinusoidal vibration’s acceleration is higher than sine vibration, and it is easy to impact thus reduce the mold movement stability. To solve this problem, a new type of waveform function of the mold non-sinusoidal oscillation is constructed, in which the acceleration can be adjusted to the realistic situation to ensure the dynamic characteristics of the waveform function. For this waveform function, in the case of constant acceleration, the enlargement of the waveform deviation factor results in the shortness of negative strip time. The character of non- sinusoidal oscillation can be enlarged without affecting the movement smoothness of mold. Moreover, in the case of the constant waveform deviation factor, the shorter negative strip time makes the acceleration smaller. So at the time of enlarging the mold movement smoothness, the slab surface quality can be enhanced. By analyzing the parameters of oscillation technology, the calculation method of each oscillation technological parameter is presented, the multi- technological- parameter curves are given and provides reference for establishing the control model of casting speed and oscillation frequency. Key words:continuous casting;mold;non-sinusoidal oscillation; waveform function;oscillation technological parameters

结晶器振动参数优化

连铸技术

正弦振动同步控制模型

(1)正弦振动同步控制模型的概念 拉速同频率、振幅的对应关系称为同步控制 模型。由于振幅在生产时不便于调整,而振动 频率的调整却可以通过调整电机转数实现。 拉速—频率同步控制模型的建立是在不同工况下 对频率的动态选择。因此,它的建立仍然是以 工艺参数 tN、Ns 为基础。

12

连铸技术

13

连铸技术

通过Tn -f曲线可以看出,当振动频率 f 较低时, 振幅和拉速的变化对负滑脱的影响很大,振动 频率的波动对负滑脱时间也有很大影响;但当 振动频率提高到一定值后,振幅、拉速、振动 频率的变化对负滑脱时间几乎没有影响,负滑 脱时间也趋于相同。

14

连铸技术

负滑脱时间率 NSR

6

连铸技术

③正弦振动 结晶器振动时的运动速度随时间的变化呈一条正 弦曲线。其特点是:结晶器在整个振动过程中 速度一直是变化的,即铸坯与结晶器时刻都存 在相对运动。在结晶器下降过程中有一段负滑 动,能防止和消除粘结,具有脱模作用;由于 结晶器的运动速度是按正弦规律变化的,加速 度必然按余弦规律变化,所以过度比较平稳, 冲击力也较小。

35

连铸技术

(2)非正弦振动工艺参数 )

结晶器非正弦振动具备最佳振动模型的全部特 征,反映该特征的全部参数即为非正弦振动的 工艺参数。 其工艺参数有负滑动时间 tN、负滑动率Ns、负 滑动时间率 NSR、负滑动超前量 NSA 和正 滑动速度差△v。

36

连铸技术

①负滑动时间 tN

在其它参数为常数时,α 越大,负滑脱时间越短,振痕 越浅。目前,正弦振动 tN的取值已从过去的 0.5s 减少 到 0.25~0.10s,甚至更短。但如 tN过短将不利于脱模 及拉裂坯壳的“愈合”。一般对于低碳钢 tN应不小于 0.1s,而中碳钢 tN应不小于 0.07~0.10s 。

连铸机结晶器非正弦振动参数分析及动力学仿真

摘要结晶器是连铸机的关键设备之一,结晶器振动是影响连铸生产质量和产量的重要因素。

因此,对结晶器振动系统进行研究有着重要意义和实用价值。

本文介绍了结晶器振动技术的发展以及结晶器非正弦振动技术在国内外的研究与应用,并在了解国内外结晶器非正弦振动系统和分析结晶器非正弦振动规律以及工艺参数的基础上,结合某板坯连铸机采用的短杆式结晶器液压振动系统,着重于研究结晶器液压非正弦振动系统的动态特性以及结晶器四连杆振动机构的运动学、动力学特性,主要进行了以下几个方面的工作:1)在全面了解结晶器液压振动系统、液压伺服系统的建模方法和仿真的基础上,研究了结晶器液压振动系统的工作原理,建立了相应数学模型。

2)根据建立的数学模型,利用软件Matlab中的SIMULINK模块实现系统动态结构图,通过对液压振动系统进行动态仿真计算分析,得到了系统主要控制量的仿真曲线,研究了系统中主要参数的变化对结晶器液压非正弦振动系统性能的影响。

3)利用三维实体建模软件Pro/E和机械系统动力学分析软件ADAMS,建立了结晶器平行四连杆振动装置的三维虚拟样机模型,通过对平行四连杆振动机构的动力学仿真,得到了在不同振幅,不同振动频率条件下机构的运动学、动力学规律以及相关特性。

对结晶器液压非正弦振动系统的动态特性仿真研究以及对结晶器四连杆振动机构的动态行为仿真研究,其计算结果为连铸机结晶器液压非正弦振动装置的设计、改进及维护提供了数据,也为结晶器液压非正弦振动装置实现高频、小振幅的振动条件提供了理论依据。

关键词:连铸结晶器;非正弦振动;液压振动系统;SIMULINK;ADAMS;动态仿真ABSTRACTThe mould is one of the key devices of continuous casting machine,and the yield and quality of continuous casting mainly depend on the vibration of mould.Therefor,it is quite significant to study mould vibration system.The development of mould vibration technology and the mould non-sine wave vibration technology at home and broad are introduced in the bined with short lever electro-hydraulic mould vibration system,the whole research on dynamic characteristics of mould hydraulic non-sine vibration system and kinematics and dynamics characteristics of mould four-link vibration mechine are based on both the acquirment of mould non-sine vibration system and analysis of mould non-sine vibration regularity. This study puts emphasis upon several parts:1) On basis of knowing about mould hydraulic vibration system and modeling methodologies and simulation and optimization of draulic servo system,study the structure of mould hydraulic vibration and build mathematic model.2) According to the mould hydraulic vibration mathematics model,analyzed the dynamic characteristic of the mould hydraulic vibration system with the MATLAB/Simulink module,figured out the simulation curve of main controlled variable.Effect of main parameters to the system performances is analyzed.3) Based on the 3D prototyping model of mould four-link vibration mechine with Pro/E and ADAMS and dynamic simulation ,study the kinematics and dynamics characteristics of mechine with different frequencies and amplitedes.Results of dynamic characteristic analysis will provide theoretic data for design and improvement to the continuous caster. It will provide theoretic support for the oscillating mechanism using high frequency and short stroke oscillation parameters.Key Words:Contunuous casting mould;Non-sine vibration;Hydraulic vibration system;SIMULINK;ADAMS;Dynamic simulation目录第一章绪论 (1)1.1 连铸及结晶器简介 (1)1.2 结晶器振动技术的发展 (2)1.3 连铸结晶器非正弦振动技术在国内外的研究与应用 (4)1.4 课题来源及研究意义 (6)1.5 课题主要研究内容 (6)第二章连铸结晶器非正弦振动理论分析 (8)2.1 结晶器非正弦振动产生机理 (8)2.1.1 结晶器润滑机理 (8)2.1.2 结晶器最佳振动波形产生机理 (9)2.2 结晶器非正弦振动波形及数学表达式 (11)2.2.1 三角形振动波形 (11)2.2.2 普通非正弦波 (13)2.2.3 复合正弦波 (15)2.3 结晶器非正弦振动参数分析 (16)2.3.1 非正弦振动工艺参数分析 (16)2.3.2 非正弦振动工艺参数的确定 (17)2.3.3 非正弦振动基本参数的确定 (18)第三章连铸结晶器液压振动系统研究 (20)3.1 结晶器液压振动系统组成及原理 (20)3.2 结晶器液压振动系统的技术要求 (21)3.3 结晶器液压振动系统建模 (22)3.3.1 液压系统常用建模方法 (22)3.3.2 结晶器液压振动系统简化 (24)3.3.3 结晶器液压伺服系统数学模型 (24)3.4 系统参数的确定 (27)3.4.1 系统基本参数 (27)3.4.2 参数的计算说明 (28)第四章连铸结晶器液压振动系统仿真分析 (29)4.1 仿真软件的选用及模型实现 (29)4.2 仿真结果及动态特性分析 (32)4.2.1 不同输入信号下动态特性分析 (32)4.2.2 不同系统参数下动态特性分析 (34)第五章连铸结晶器四连杆振动机构动态仿真 (36)5.1 三维虚拟样机模型的建立 (36)5.1.1 建模及仿真软件简介 (36)5.1.2 机构中零部件三维造型及装配 (37)5.1.3 机构间运动副、约束力及运动激励的施加 (38)5.2 四连杆振动机构运动学分析 (39)5.2.1 杆件角速度及角加速度仿真结果分析 (40)5.2.2 结晶器速度及加速度仿真结果分析 (42)5.3 四连杆振动机构动力学分析 (43)5.3.1 各构件动支反力仿真结果 (44)5.3.2 构件动支反力变化规律分析 (45)第六章结论 (47)参考文献 (48)致谢 (51)个人简历及在学发表论文 (52)第一章绪论1.1 连铸及结晶器简介连铸即连续铸钢技术,是指将高温钢液连续的浇铸到一个或多个强制水冷的金属型腔内。

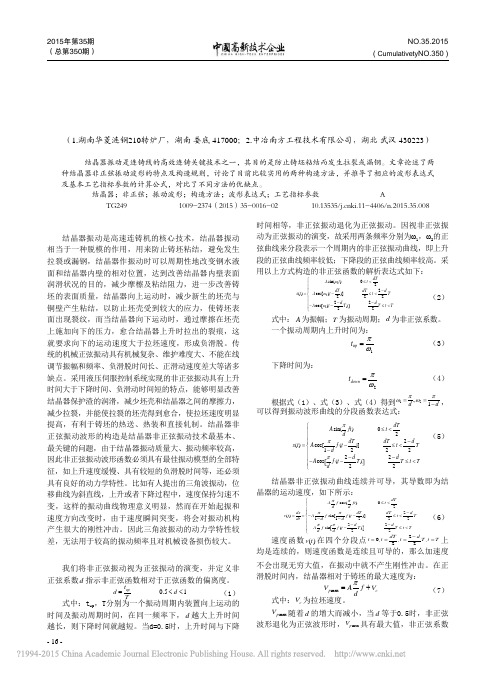

结晶器非正弦振动波形构造方法研究

(2)

式中: A 为振幅; T 为振动周期; d 为非正弦系数。 一个振动周期内上升时间为: tup (3) 1 下降时间为:

tdown

2

(4)

根据式(1)、式(3)、式(4)得到1 d , 2 1 d , 可以得到振动波形曲线的分段函数表达式:

A sin( ft ) d dT s(t ) A cos[ f (t )] 1 d 2 2d A cos( d f (t 2 T ))

V p max 随着 d 的增大而减小,当 d 等于0.5时,非正弦

dT

2d

时间及振动周期时间,在同一频率下, d 越大上升时间 越长,则下降时间就越短。当d=0.5时,上升时间与下降

- 16 -

波形退化为正弦波形时, V p max 具有最大值,非正弦系数

越大,非正弦振动在正滑动时间内结晶器与铸坯之间的 最大相对速度越小。非正弦系数越大,在负滑脱时间内 结晶器与铸坯之间的最大相对速度差越大。

[1] 张云飞.结晶器液压振动系统仿真及其控制策略研究 [D].重庆大学,2007. [2] 史小波.DYJ001型结晶器振动电液步进缸设计及特性 研究[D].兰州理工大学,2010.

作者简介:梁东(1985-),男,湖南娄底人,湖南华菱 涟钢210转炉厂助理工程师,研究方向:转炉连铸工艺过程自 动化控制。

' ,令 ' f (t ) ,问题转化为寻找合适的连续光滑函 数 f (t ) , f (t ) 必须满足以下三个条件:(1) f (t ) 为周期

图3 某一个钢种负滑脱时间与拉速的关系

(3) 函数且周期等于 ;(2) t [ 2 , 2 ] 时, f (t ) 0 ; 3 t ( , ) 时, f (t ) 0 。 2 2 f (t ) K cos t 显然满足要求,这里 K 为常数,于是旋 转矢量的投影即采用连续函数方法构造的结晶器非正弦 振动波形函数可以表示为:

结晶器振动

连铸技术

③正弦振动 结晶器振动时的运动速度随时间的变化呈一条正

弦曲线。其特点是:结晶器在整个振动过程中 速度一直是变化的,即铸坯与结晶器时刻都存 在相对运动。在结晶器下降过程中有一段负滑 动,能防止和消除粘结,具有脱模作用;另外, 由于结晶器的运动速度是按正弦规律变化的, 加速度必然按余弦规律变化,所以过度比较平 稳,冲击力也较小。

26

连铸技术

27

连铸技术

① 全部 tN 曲线与 Ns=-0.024 的射线交于顶点,在一 定的拉速范围内,对于任何一拉速和 tN 曲线都有两 个交点,它们分别对应一个高频率和一个低频率。这 两个频率对应相同的负滑动时间。

② 全部 tN、Ns 曲线相交于坐标系原点 0 点,曲线的 下部相互靠近,并重合于 Ns=-0.3634(负滑动率极 限值)曲线。s 值越大它们越靠近,tN值越小它们重 合的线段越长,tN=0 时与 Ns=-0.3634 曲线全部 重合。

34

(2)非正弦振动工艺参数

连铸技术

结晶器非正弦振动具备最佳振动模型的全部特

19

2.2振动参数对铸坯质量的影响

连铸技术

(1)结晶器振动参数对铸坯振痕的影响

由结晶器振动在铸坯表面形成的横向痕迹称为振 痕。振痕深度是衡量铸坯表面质量的重要标准 之一,过深的振痕会造成铸坯表面裂纹和成分 的偏析。大量的实验表明,振痕深度与负滑脱 时间有关,负滑脱时间越短,振痕深度就越浅。 缩短负滑脱时间、降低振幅和提高振动频率均 可以减少铸坯的振痕,改善铸坯质量

④当 NS<2.4%时,负滑动时间曲线随频率 f 的增加 而下降,特别是当 z 值较小时,如 z<5 时,曲线下 降得非常缓慢。

25

正弦振动同步控制模型

结晶器振动参数计算

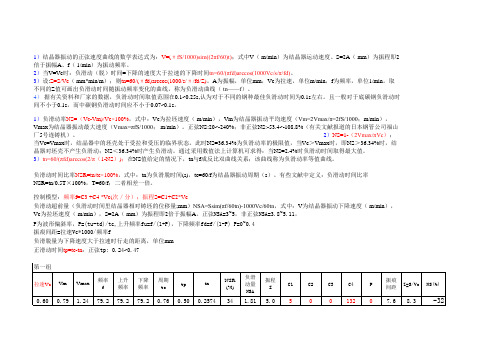

1)结晶器振动的正弦速度曲线的数学表达式为:V=(πfS/1000)sim((2πf/60)t);式中V( m/min)为结晶器运动速度、S=2A( mm)为振程即2倍于振幅A、f( 1/min)为振动频率。

2)当V=Vc时:负滑动(脱)时间=下降的速度大于拉速的下降时间tn=60/(πfd)arccos(1000Vc/s/π/fd)。

3)设:Z=S/Vc( mm*min/m);则tn=60/(πfd)arccos(1000/s/π/fd/Z)。

A为振幅,单位mm,Vc为拉速,单位m/min,f为频率,单位1/min。

取不同的Z值可画出负滑动时间随振动频率变化的曲线,称为负滑动曲线( tn——f)。

4)据有关资料和厂家的数据,负滑动时间取值范围在0.1~0.25s,认为对于不同的钢种最佳负滑动时间为0.1s左右。

且一般对于底碳钢负滑动时间不小于0.1s,而中碳钢负滑动时间应不小于0.07~0.1s。

1)负滑动率NS=(Vc-Vm)/Vc×100%,式中:Vc为拉坯速度( m/min),Vm为结晶器振动平均速度(Vm=2Vmax/π=2fS/1000;m/min),Vmax为结晶器振动最大速度(Vmax=πfS/1000; m/min)。

正弦NS:20~-240%;非正弦NS:-53.4~-108.8%(有关文献报道的日本钢管公司福山厂5号连铸机)。

2)NS=1-(2Vmax/πVc);当Vc=Vmax时,结晶器中的坯壳处于受拉和受压的临界状态。

此时NS=36.34%为负滑动率的极限值,当Vc>Vmax时,即NS>36.34%时,结晶器对坯壳不产生负滑动;NS<36.34%时产生负滑动。

通过采用数值法上计算机可求得:当NS=2.4%时负滑动时间取得最大值。

3)tn=60/(πfd)arccos(2/π(1-NS));在NS值给定的情况下,tn与f成反比双曲线关系;该曲线称为负滑动率等值曲线。

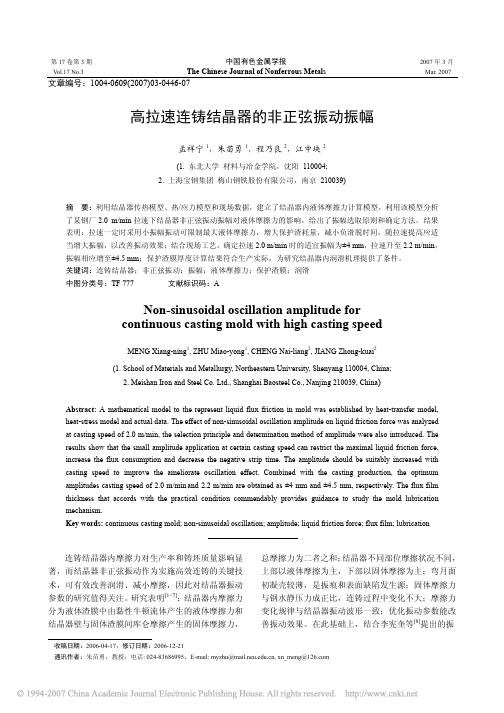

高拉速连铸结晶器的非正弦振动振幅

连铸结晶器内摩擦力对生产率和铸坯质量影响显 著,而结晶器非正弦振动作为实施高效连铸的关键技 术,可有效改善润滑、减小摩擦,因此对结晶器振动 参数的研究值得关注。研究表明[1−7]:结晶器内摩擦力 分为液体渣膜中由黏性牛顿流体产生的液体摩擦力和 结晶器壁与固体渣膜间库仑摩擦产生的固体摩擦力,

总摩擦力为二者之和;结晶器不同部位摩擦状况不同, 上部以液体摩擦为主,下部以固体摩擦为主;弯月面 初凝壳较薄,是振痕和表面缺陷发生源;固体摩擦力 与钢水静压力成正比,连铸过程中变化不大;摩擦力 变化规律与结晶器振动波形一致;优化振动参数能改 善振动效果。在此基础上,结合李宪奎等[8]提出的振

Abstract: A mathematical model to the represent liquid flux friction in mold was established by heat-transfer model, heat-stress model and actual data. The effect of non-sinusoidal oscillation amplitude on liquid friction force was analyzed at casting speed of 2.0 m/min, the selection principle and determination method of amplitude were also introduced. The results show that the small amplitude application at certain casting speed can restrict the maximal liquid friction force, increase the flux consumption and decrease the negative strip time. The amplitude should be suitably increased with casting speed to improve the ameliorate oscillation effect. Combined with the casting production, the optimum amplitudes casting speed of 2.0 m/min and 2.2 m/min are obtained as ±4 mm and ±4.5 mm, respectively. The flux film thickness that accords with the practical condition commendably provides guidance to study the mold lubrication mechanism. Key words: continuous casting mold; non-sinusoidal oscillation; amplitude; liquid friction force; flux film; lubrication

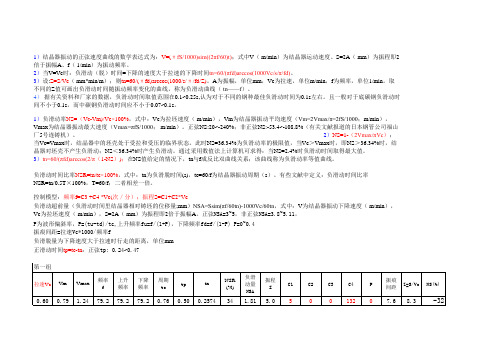

结晶器振动参数计算

1)结晶器振动的正弦速度曲线的数学表达式为:V=(πfS/1000)sim((2πf/60)t);式中V( m/min)为结晶器运动速度、S=2A( mm)为振程即2倍于振幅A、f( 1/min)为振动频率。

2)当V=Vc时:负滑动(脱)时间=下降的速度大于拉速的下降时间tn=60/(πfd)arccos(1000Vc/s/π/fd)。

3)设:Z=S/Vc( mm*min/m);则tn=60/(πfd)arccos(1000/s/π/fd/Z)。

A为振幅,单位mm,Vc为拉速,单位m/min,f为频率,单位1/min。

取不同的Z值可画出负滑动时间随振动频率变化的曲线,称为负滑动曲线( tn——f)。

4)据有关资料和厂家的数据,负滑动时间取值范围在0.1~0.25s,认为对于不同的钢种最佳负滑动时间为0.1s左右。

且一般对于底碳钢负滑动时间不小于0.1s,而中碳钢负滑动时间应不小于0.07~0.1s。

1)负滑动率NS=(Vc-Vm)/Vc×100%,式中:Vc为拉坯速度( m/min),Vm为结晶器振动平均速度(Vm=2Vmax/π=2fS/1000;m/min),Vmax为结晶器振动最大速度(Vmax=πfS/1000; m/min)。

正弦NS:20~-240%;非正弦NS:-53.4~-108.8%(有关文献报道的日本钢管公司福山厂5号连铸机)。

2)NS=1-(2Vmax/πVc);当Vc=Vmax时,结晶器中的坯壳处于受拉和受压的临界状态。

此时NS=36.34%为负滑动率的极限值,当Vc>Vmax时,即NS>36.34%时,结晶器对坯壳不产生负滑动;NS<36.34%时产生负滑动。

通过采用数值法上计算机可求得:当NS=2.4%时负滑动时间取得最大值。

3)tn=60/(πfd)arccos(2/π(1-NS));在NS值给定的情况下,tn与f成反比双曲线关系;该曲线称为负滑动率等值曲线。

高拉速非正弦振动连铸结晶器内振痕的形成机理研究

高拉速非正弦振动连铸结晶器内振痕的形成机理研究孟祥宁 朱苗勇 江中块 冷祥贵 程乃良(东北大学材料与冶金学院, 沈阳 110004) (上海梅山钢铁股份有限公司炼钢厂,南京 210039)摘 要: 通过分析振动周期内弯月面初凝坯壳的受力,阐述了连铸板坯表面振痕形成过程,解释了关于振痕生成位置的“附加液体容积”模型。

结果表明:弯月面初凝坯壳在钢水静压力、摩擦力和保护渣渣道压力作用下随凝固进程形成振痕,振痕生成位置主要取决于初凝坯壳固液混合区的固相分率。

关键词: 连铸结晶器,非正弦振动,高拉速,振痕形成Mechanism of the Formation of Oscillation Marks in Slab Continuous Casting Mold with Non-sinusoidal Oscillation and High Casting SpeedMENG Xiangning, ZHU Miaoyong, JIANG Zhongkuai 1), LENG Xianggui 1), CHENG Nailiang 1)School of Materials and Metallurgy ,Northeastern University ,Shenyang 1100041) Steelmaking Plant, Shanghai Meishan Iron and Steel Co., Ltd, Nanjing 210039Abstract Oscillation marks formation for slab continuous casting was expatiated through stress analyses of initial solidifying meniscus shell during an oscillation cycle, and the “Extra Liquid Volume ” model about position of oscillation marks formation was explained. The results show that ferrostatic pressure, friction force and flux channel pressure act on shell bring on oscillation marks along with solidification progress, and the marks position primarily lies on solidified mass fraction of solidifying shell mushy zone.Key Words continuous casting mold, non-sinusoidal oscillation, high casting speed, oscillation marks formation振痕是连铸坯特有的表面现象,作为表面裂纹、皮下夹渣和偏析等缺陷的主要发源地,严重影响连铸坯的表面质量[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结晶器非正弦振动曲线的傅立叶级数解张炳奇杜素周严洪凯杨海江雷艳钗张少军

摘要:根据薄板坯连铸机结晶器的振动波形解出了一种非正弦振动曲线的级数表达式,并进行了分析。

关键词:结晶器非正弦振动

Progression Equation of Non-Sinusoidal Oscillation of Mold Zhang Bingqi Du Suzhou Yan Hongkai Yang Haijiang Lei Yanchai

(Handan Iron & Steel Corp.)

Zhang Shaojun

(University of Science & Technology, Beijing)Abstract:According to the mold oscillation wave of thin slab continuous casting machine, this paper makes out a progression equation of

non-sinusoidal oscillation wave and gives analysis on it.

Keywords:mold non-sinusoidal oscillation

1 引言

随着高速连铸和连铸连轧的发展,对结晶器的振动提出了更高的要求。

原来的机械振动机构已不能满足拉速和表面质量的要求。

主要原因是采用高频率、小振幅的机械振动机构虽然可以满足负滑脱时间的要求,但同时也减少了正滑脱时间,这样不利于结晶器的润滑。

因此,国外开发了液压伺服系统驱动的非正弦振动方式,这种振动方式可方便地改变振动波形,以达到理想的振动参数,满足生产需要。

非正弦振动波形有许多种,以邯钢引进的西马克连铸连轧生产线的连铸机结晶器振动波形为例(如图1所示)进行了数理分析,建立了振动波形的运动方程,并对振动参数进行了分析。

图1 非正弦振动的速度曲线

2 非正弦振动的运动分析

西马克公司的一条振动曲线如图1所示。

由于曲线为周期函数,可以取关于纵轴对称的一个周期的曲线进行研究,如图2所示。

图2 一个周期的非正弦曲线

西马克公司并未给出曲线的函数表达式,但通过分析,设其函数表达式为余弦曲线和直线的组合;并设其周期为2l,最大速度为Vmax,最小速度为Vmin,那么在x′-y坐标系中,其表达式为:

(1)

式中

m点坐标为曲线与x′轴交点坐标的2倍

则在x-y坐标系中,曲线b的函数表达式为:

(2)

式中c——为偏移量

将上式f(x)按傅立叶级数展开,则

令m/l=k

1(变形系数),c/=k

2

(偏移系数),

则

要使f(x)的积分即位移—时间函数也为周期函数,显然f(x)的常数

项V(1-k

1-k

2

)应等于零,因而k

1

+k

2

=1。

其意义为如果要增加变形(k

1

减小),

那么就会增加偏移量(k

2增大);反之,要减小变形(k

1

增大),就要减小偏

移量(k

2

减小)。

所以非正弦振动曲线的函数表达式为

(3)

当k→0时

f(x)即为一条与x轴重合的直线,结晶器不会振动。

当k

→1时,则

1

f(x)即为标准的余弦函数,结晶器按标准余弦曲线振动。

图3是在工况(K=2,f=3001 /min)下不同k

(分别取

1

0.5,0.6,0.7,0.8,0.9,1.0)的波形曲线。

时的波形

图3 不同k

1

3 非正弦振动和正弦振动负滑脱时间的比较

非正弦振动的负滑脱时间(见图4)

图4 非正弦振动负滑脱时间

(4)

式中K=/V

拉

——结晶器最大下降速度

V

——拉速

拉

令k

=1,即为正弦振动时的负滑脱时间Δt。

1

4 结论

即可改变振动波形,因而调整波形表非常方便。

(1)改变k

1

(2)采用这种振动方式,在不改变其他参数的条件下,减小k

可使下

1

降速度增大,故可使拉速提高。

(3)采用这种振动方式可在不改变其它参数的条件下减小负滑脱时间,同时增大正滑脱时间,有利于结晶器润滑。