宁夏石化公司化肥装置DCS仿真系统的应用

浅析DCS控制系统在化工行业中的应用

浅析DCS控制系统在化工行业中的应用发布时间:2021-12-21T06:12:55.468Z 来源:《防护工程》2021年26期作者: 1陈祥 2张学文 3孙波[导读] DCS系统就是所谓的分散控制系统。

它的特点有很多,包括系统控制的方案较为复杂、网络复杂,点数多,且对稳定性要求较高等。

从其便捷度来讲,智能控制系统能够给人提供更大的便捷,并且其通用性也很高。

从其拓展能力来看,智能控制系统的拓展能力也较强,因此分散控制系统被运用到实际的化工厂中的这种做法,将带动化工业的整体发展,对未来化工业的发展具有促进作用。

1陈祥 2张学文 3孙波1.身份证号:37048119771207XXXX;2.身份证号:14030319840124XXXX;3.身份证号:37032119710107XXXX摘要:DCS系统就是所谓的分散控制系统。

它的特点有很多,包括系统控制的方案较为复杂、网络复杂,点数多,且对稳定性要求较高等。

从其便捷度来讲,智能控制系统能够给人提供更大的便捷,并且其通用性也很高。

从其拓展能力来看,智能控制系统的拓展能力也较强,因此分散控制系统被运用到实际的化工厂中的这种做法,将带动化工业的整体发展,对未来化工业的发展具有促进作用。

关键词:化工生产;DCS控制系统;应用目前,DCS控制系统凭借其高效的特点在我国化工领域得到广泛应用,并逐渐成为化工生产中的主流系统。

DCS系统技术有效地集成了现代计算机信息技术、网络通信技术和自动控制技术。

将该系统技术应用于石化行业的生产运行中,可以对各生产过程进行分散控制和集中管理,确保化工企业的自动化生产效益。

DCS控制系统在正常运行过程中,由于其特殊而复杂的应用环境,经常出现影响DCS系统运行信号的干扰问题。

因此,必须采取科学有效的措施,保证DCS系统在生产中的稳定运行,更好地提高化工生产企业的应用效率。

1分布式集散控制系统(DCS)相关概念1.1 DCS控制系统简介DCS本质上是计算机控制管理系统,中文称作分布式集散控制系统,依托于互联网信息技术的形成和发展的技术产物。

石油化工行业中的模拟仿真技术使用教程

石油化工行业中的模拟仿真技术使用教程在石油化工行业中,模拟仿真技术被广泛应用于生产过程的优化、设备设计的改进以及安全性评估等方面。

本文将为您介绍石油化工行业中模拟仿真技术的使用教程,帮助您更好地利用这项技术提升工作效率和质量。

首先,让我们了解一下模拟仿真技术在石油化工行业中的应用领域。

它可以用于优化生产过程,通过建立精确的数学模型,模拟化工生产过程中的各种物理和化学现象,从而提高生产效率和产品质量。

此外,模拟仿真技术还可以用于改进设备设计和选型,通过模拟设备在运行过程中的各种工况,找出可能存在的问题并提出改进方案。

另外,模拟仿真技术还可用于评估生产过程的安全性,通过模拟事故情况,预测潜在风险并制定相应的应对措施。

在进行石油化工模拟仿真之前,我们首先需要收集所需的数据和参数。

这些数据可以包括原料性质、反应动力学参数、设备性能等。

通过准确的数据和参数,可以保证模拟化工过程的真实性和可靠性。

此外,还需要有相关的模型以及计算和建模软件的支持。

常用的模拟仿真软件包括HYSYS、Aspen Plus等,它们可以帮助我们建立模型、进行计算和分析结果。

一旦收集到所需的数据和软件,我们就可以开始进行模拟仿真了。

首先,我们需要建立模型,通过将化工过程抽象成一系列基本的数学方程,利用相关的物理和化学原理,建立起一个系统的数学模型。

在建立模型时,需要根据实际情况考虑各种因素的影响,例如温度、压力、反应速率等。

建立模型后,我们需要进行参数设置,将所收集的数据和参数输入到模型中,并进行合理的假设和近似。

在参数设置完成后,我们可以进行模拟计算了。

通过模拟计算,可以预测化工过程中的各种物理和化学变化,例如温度、压力、浓度等。

通过对这些变化的分析,可以优化工艺参数和操作条件,改进生产过程。

在进行模拟计算时,需要注意选择合适的计算方法和求解器,以保证模拟结果的准确性和可靠性。

在模拟计算完成后,我们需要对结果进行分析和评估。

通过对模拟结果的分析,可以了解到化工过程中可能存在的问题和改进的空间。

DCS系统在化工工程中的应用案例

DCS系统在化工工程中的应用案例化工工程是指将天然资源通过一系列的化学、物理和制造工艺转化为有用的化学产品的过程。

而在这个复杂的化工工程系统中,DCS(分散控制系统)发挥着重要的作用。

本文将以几个具体的案例来介绍DCS系统在化工工程中的应用,展示其在提高生产效率、保证安全性、优化操作和监控过程等方面的优势。

案例一:石油炼制工厂中的DCS系统石油炼制工厂通常包含多个工艺单元(如蒸馏、催化裂化、反应器等),每个工艺单元都需要进行精密的控制和监测。

DCS系统通过将各种传感器、执行器和控制器连接起来,实现了整个石油炼制工艺的自动化控制。

通过DCS系统,操作人员可以实时监测和调整工艺参数,例如温度、压力、流量等,以提高产品质量和生产效率。

此外,DCS系统还能够监测设备状态,及时发现和解决潜在的故障问题,确保工厂的安全运行。

案例二:化学品生产过程中的DCS系统在化学品生产过程中,DCS系统起到了重要的控制和监视作用。

以合成氨生产为例,该过程中需要控制和调节多个关键参数,如氨合成塔的温度、压力、气体流量等。

DCS系统通过实时监测这些参数,并自动对各种设备进行控制,确保反应的稳定性和高效性。

此外,DCS系统还能够记录和存储生产过程中的各种数据,方便后续的数据分析和优化。

案例三:DCS系统在制药工业中的应用制药工业对产品质量和生产环境的要求非常高。

DCS系统在制药工业中的应用广泛,可以实现对生产过程的精细控制和监控。

例如,在药物配方和混合工艺中,DCS系统能够控制精确的原料投放和混合过程,以确保产品的一致性和效果。

此外,DCS系统还可以监测生产过程中的温度、湿度、压力等关键参数,及时报警并采取相应的措施以保证生产的安全和稳定。

总结:DCS系统在化工工程中扮演着至关重要的角色。

通过整合和优化工艺控制、监测、数据记录和报警系统,DCS系统有效提高了生产效率,降低了生产成本,保证了生产的安全性和一致性。

随着科技的不断进步,DCS系统在化工工程中的应用还将不断发展和完善,为化工产业的发展带来更多的机遇和挑战。

石化工程设计中的模拟仿真软件的使用指南

石化工程设计中的模拟仿真软件的使用指南1. 引言石化工程设计是一个复杂而重要的过程,它涉及到诸多因素和变量,如化学反应、热传导、质量转移等。

为了提高工程设计的准确性和效率,模拟仿真成为一个不可或缺的工具。

本文将介绍在石化工程设计中常用的模拟仿真软件的使用指南。

2. 模拟仿真软件的作用模拟仿真软件可以帮助工程师模拟和预测复杂的化学反应、传热传质过程、流体动力学、机械结构等情况,并评估工程的性能和可行性。

它可以帮助工程师在设计阶段发现和解决问题,提高工程的稳定性和经济性。

3. 常用的模拟仿真软件在石化工程设计中,有许多常用的模拟仿真软件可供选择。

其中一些主要的软件包括:3.1 常见化学反应模拟软件常见的化学反应模拟软件包括Aspen Plus、PRO/II、HYSYS等。

这些软件可以模拟化学反应的动力学性质,预测反应热、产物分布和反应机理,从而帮助工程师优化反应条件和选择适当的反应路径。

3.2 热传导和传质模拟软件在石化工程设计中,热传导和传质是非常重要的过程。

常见的热传导和传质模拟软件包括COMSOL Multiphysics、ANSYS Fluent、FLUENT等。

这些软件可以帮助工程师模拟和预测热传导和传质的分布、速率和起因,从而优化工程设计和操作条件。

3.3 流体动力学模拟软件在石化工程设计中,流体动力学模拟软件对于模拟和预测流体的流动、压力和速度分布非常重要。

常见的流体动力学模拟软件包括FLUENT、CFD-ACE+、STAR-CCM+等。

这些软件可以帮助工程师优化管道和设备布局,改进流体的携带和输送性能。

3.4 机械结构模拟软件在石化工程中,机械结构的设计和安全性也是关键因素。

常见的机械结构模拟软件包括ANSYS Workbench、ABAQUS、LS-DYNA等。

这些软件可以帮助工程师模拟和分析机械结构的强度、刚度、振动和疲劳行为,从而优化结构设计和材料选择。

4. 模拟仿真软件的使用流程4.1 收集和整理相关数据在使用模拟仿真软件之前,工程师需要收集和整理相关的设计数据,如物理性质、化学反应动力学参数、设备尺寸等。

DCS在化工行业中的应用案例研究

DCS在化工行业中的应用案例研究随着科技的不断发展和进步,自动化控制系统在各个行业的应用越来越普遍。

特别是在化工行业,自动化技术的应用已经成为提高生产效率、保证产品质量和确保生产过程安全稳定的重要手段之一。

而在化工自动化控制系统中,分散控制系统(DCS)被广泛应用于各个生产单元,本文将以化工行业中DCS应用案例为研究对象,探讨其在化工生产中的成功应用。

案例一:石油化工装置的DCS控制系统在石油化工行业,DCS被广泛应用于各类装置的控制和监测。

以炼油装置为例,DCS控制系统能够对各个重要单元进行精确控制和监测,如原料处理、裂解、催化等。

通过DCS系统,操作人员可以实时了解各项参数的变化情况,并快速响应和调整,以确保生产过程的平稳运行。

此外,DCS系统还能够自动检测传感器和执行器的工作状态,及时发现故障并进行报警,从而避免了潜在的安全威胁。

案例二:化工生产中的DCS批处理控制在一些化学合成过程中,批处理是一种常见的生产方式。

通过DCS系统,可以实现对化工生产过程的精确控制。

比如,在某化工企业的合成某种高纯度化学品的生产中,通过DCS系统可以精确控制反应温度、压力、物料加入顺序和比例等参数。

操作人员只需在界面上设定好相应的参数,DCS系统就能够自动完成相应的计算和调整,确保每个批次产品的质量和稳定性。

案例三:DCS在工艺优化中的应用化工生产过程中,不断优化工艺是提高生产效率的重要途径之一。

DCS系统在工艺优化中发挥了重要作用。

以某化工企业的生产装置为例,通过DCS系统对原材料消耗率、产物收率等指标进行实时监测和统计分析,操作人员可以得到不同操作条件下的生产效果,并通过DCS系统模拟和优化工艺流程,从而找到最佳的操作条件和参数设定,进一步提高产品质量和生产效率。

总结:以上所列出的DCS在化工行业中的三个应用案例,展示了DCS系统在化工生产过程中的重要地位。

它能够实时监测和控制各项参数,提高生产效率、保证产品质量,同时降低生产风险。

宁夏石化公司化肥装置DCS仿真系统的应用

文献标识码 : A

文章 编 号 : 4 0 8 ( o 10 () 0 4 一o 1 7 - 9 x 2 1 ) 5a一 0 7 2 6 计 开 发 建 设 了DC 仿 真 系 统 , 于 1 9 年 S 并 9 8 投 入 使 用 。 由 教 师 站 和 学 员 操 作 站 两 部 它 分 组 成 , 师 站 运 行 模 拟 化 肥 生 产 过 程 的 教 工 艺 仿 真 软 件 , 员操 作站 模 拟 真 实 DCs 学 ( Dc 0 0 Us 系统 的 显示 、 作 和控 制 功 T 30G ) 操 能 。) 件配置和仿真软件的结构组成。 1硬 硬 件 系 统 采 用 l 微 机 作 为 指 令 台 , 台 仿 台 6 DC 操 作站 做 学 员操 作站 。 师站 ( 位 机 ) S 教 上 和 学 员操 作 站( 位 机 ) 用 P 6 机 固 下 使 C5 微 8 定 安 放 在 仿 DC 机 柜 中 模拟 现 场 , 配 有 S 其 以太 网 络通 讯卡 、 O 2寸 S AMP C O RT、 仿 DC 专 用操 作 键 盘 、 关附 属 设 备 等 。 真 s 相 仿 系 统 的软 件 组成 : 智能 操 作 诊 断 软 件 ; 体 总 监控 软 件 , 信软 件 ; 艺模 型 软 件 , 通 工 仿DC S 软 件 。 ) 本 功 能 。 套 DC 化 肥 工 艺 仿 真 2基 该 S 系 统 主 要 针 对 合 成 氦 装 置 、 素 装 置 和 锅 尿

几 年 来 , 夏 石 化 公 司 的 化 肥 装 置不 宁 断进行着扩建和优化改造 , 产规模扩大, 生 自动 化 水 平 提 高 , 锁 控 制 更 加 先 进 , 控 联 主 室 的 表 盘 设 备 越 来 越 少 , 而 代 之 的 是 具 取 有高效 的实时性 、 靠性 、 可 可扩 充 性 、 用 使 方 便 、 于 维 护 , 能 更 强 、 完 备 的 集 散 易 功 更 控 制 系统 ( s 及 形 式 多样 的控 制 站 和 操 DC ) 作站。 技术对岗位的要求越来越高, 新 只有 通 过 模 拟 仿 真 技 术 的 运 用 才 能 真 实 地 再 现 工 作 场 景 , 以 达 到 操 作 人 员的 技 能 训 练 可 目的 。 立 现 场 装 景 的 控 制 仿 真 系统 可 以 建 使 岗 位 操 作 人 员深 入 掌 握 工 艺 流 程 和 工 艺 操 作 过 程 , 以 亲 历 各 种事 故状 态 、 复练 可 反 习事 故 处 理 的应 急 办法 , 终达 到 具 有 本能 最 处理 突 发 事件 的 能 力 , 醒 地 对故 障 进行 紧 清 急排 除 , 最大 限 度 地减 少 、 免 事 故 的发 生 。 避 十 余年 来 , 宁夏 石 化公 司 为 对 合成 氨 和 尿素 装 置先 后 开发 建 立 了三 套DC 仿真 系统 。 S 本 文 针 对化 肥装 置 的 DC 仿真 系统 及 工 艺 控 S 制模拟操 作上的应用效 果进行梳理 。

化工生产中DCS控制系统的运用

化工生产中DCS控制系统的运用在化工生产中,DCS(分散控制系统)被广泛运用于自动化控制过程中,以提高生产效率、降低生产成本、确保产品质量等方面的要求。

DCS是一种集散控制系统,由主控制器和分散在工厂各个控制设备上的控制单元组成,通过现场总线或网络连接,实现工厂各个设备之间的信息传递与控制。

首先,DCS控制系统在化工生产中的一个重要应用是生产线的自动化控制。

通过DCS系统,可以实现自动控制各个生产设备的参数,如温度、压力、流量等,以达到产品生产的稳定性和一致性。

同时,DCS控制系统还能够监控生产线上各个设备的工作状态,及时发现设备故障并采取相应的措施,提高生产效率和设备利用率。

其次,DCS控制系统在化工生产中的另一个重要应用是过程控制。

在化工生产过程中,往往需要对复杂的化学过程进行控制,如反应控制、物料配料控制等。

DCS系统提供了灵活、可编程的控制策略,能够根据不同的生产需求实现复杂的过程控制。

通过DCS系统,可以实现对反应温度、反应物料比例、物料流量等参数的自动控制,确保化学过程的稳定性和安全性。

此外,DCS控制系统还广泛应用于化工生产中的安全监控。

化工生产过程中存在一定的安全风险,如化学品泄漏、压力超限等。

通过DCS系统,可以实时监测生产过程中的各种参数,如温度、压力、液位等,及时发现异常情况,并采取相应的控制措施,保证生产过程的安全性。

除此之外,DCS控制系统还具有数据管理和信息处理的功能。

DCS系统可以实时采集和存储生产过程中的各种数据,如温度、压力、流量、质量等,为企业管理提供准确、全面的信息支持。

通过DCS系统,可以实现对生产数据的分析和统计,帮助企业进行生产监控和决策,并为管理层提供有关生产过程的信息,以优化生产计划和资源配置。

综上所述,DCS控制系统在化工生产中起着非常重要的作用。

通过DCS系统的运用,可以实现生产线的自动化控制、过程控制、安全监控和数据管理等功能,提高了生产效率、保证了产品质量、降低了生产成本,对于化工企业的发展具有重要的意义。

DCS控制系统在石油化工企业中的应用

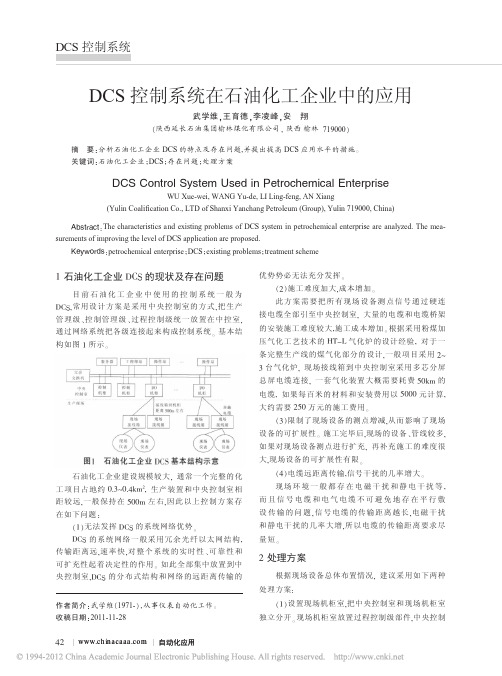

1石油化工企业DCS的现状及存在问题目前石油化工企业中使用的控制系统一般为DCS,常用设计方案是采用中央控制室的方式,把生产管理级、控制管理级、过程控制级统一放置在中控室,通过网络系统把各级连接起来构成控制系统。

基本结构如图1所示。

图1石油化工企业DCS基本结构示意石油化工企业建设规模较大,通常一个完整的化工项目占地约0.3~0.4km2,生产装置和中央控制室相距较远,一般保持在500m左右,因此以上控制方案存在如下问题:(1)无法发挥DCS的系统网络优势。

DCS的系统网络一般采用冗余光纤以太网结构,传输距离远,速率快,对整个系统的实时性、可靠性和可扩充性起着决定性的作用。

如此全部集中放置到中央控制室,DCS的分布式结构和网络的远距离传输的优势势必无法充分发挥。

(2)施工难度加大,成本增加。

此方案需要把所有现场设备测点信号通过硬连接电缆全部引至中央控制室,大量的电缆和电缆桥架的安装施工难度较大,施工成本增加。

根据采用粉煤加压气化工艺技术的HT-L气化炉的设计经验,对于一条完整生产线的煤气化部分的设计,一般项目采用2~3台气化炉,现场接线箱到中央控制室采用多芯分屏总屏电缆连接,一套气化装置大概需要耗费50km的电缆,如果每百米的材料和安装费用以5000元计算,大约需要250万元的施工费用。

(3)限制了现场设备的测点增减,从而影响了现场设备的可扩展性。

施工完毕后,现场的设备、管线较多,如果对现场设备测点进行扩充,再补充施工的难度很大,现场设备的可扩展性有限。

(4)电缆远距离传输,信号干扰的几率增大。

现场环境一般都存在电磁干扰和静电干扰等,而且信号电缆和电气电缆不可避免地存在平行敷设传输的问题,信号电缆的传输距离越长,电磁干扰和静电干扰的几率大增,所以电缆的传输距离要求尽量短。

2处理方案根据现场设备总体布置情况,建议采用如下两种处理方案:(1)设置现场机柜室,把中央控制室和现场机柜室独立分开。

现场机柜室放置过程控制级部件,中央控制DCS控制系统在石油化工企业中的应用武学维,王育德,李凌峰,安翔(陕西延长石油集团榆林煤化有限公司,陕西榆林719000)摘要:分析石油化工企业DCS的特点及存在问题,并提出提高DCS应用水平的措施。

DCS系统在石化工程中的应用

DCS系统在石化工程中的应用石化工程作为工业领域的一个重要分支,对于效率、安全和生产质量的要求越来越高。

为了满足这些要求,自动化技术在石化工程中得到了广泛的应用。

其中,分散控制系统(DCS)作为一种先进的自动化控制系统,已经成为石化工程中不可或缺的工具之一。

DCS系统是由一组联网的控制器构成,用于监测和控制工业过程中的各个单元。

它通过集中控制、远程调节和实时监控等功能,提高了石化工程的自动化水平,增强了产品质量的稳定性和一致性。

首先,DCS系统在石化工程中的应用可以提高生产效率。

通过自动化的控制和管理,DCS系统可以实现系统的优化调整和自动运行,减少了人力成本,提高了工作效率。

例如,在炼油工程中,DCS系统可以监测和调节各个装置的运行参数,实时掌握炼油工艺的状态,从而提高炼油的效率和产量。

其次,DCS系统还可以提升工程的安全性。

石化工程中存在着各种危险和风险因素,如高温、高压等。

DCS系统通过实时监测和报警功能,可以及时掌握工程过程中的异常情况,并采取相应的措施进行处理。

例如,在化工生产中,如果温度或压力超出安全范围,DCS系统会立即发出警报并自动停止相关设备的运行,以保障工作人员的安全。

此外,DCS系统还能够提高产品质量的稳定性。

在石化工程中,产品的质量和稳定性是企业赖以生存和发展的关键。

DCS系统能够通过精确的控制和调节,保证产品的物理和化学性质处于稳定状态,从而确保产品的一致性和高质量。

例如,在塑料生产过程中,DCS系统可以根据生产工艺的要求,自动调整原料的比例,控制反应的温度和时间,使得最终产品的密度、强度等性能达到预期要求。

总体而言,DCS系统在石化工程中的应用具有重要意义。

它可以提高生产效率,增强工程的安全性,改善产品质量的稳定性。

随着科技的不断发展,DCS系统也在不断创新和完善,为石化工程提供了更多的可能性和帮助。

相信在未来,DCS系统将在石化工程中发挥更加重要的作用,为石化行业的发展做出更大的贡献。

化工生产中DCS控制系统的运用分析

化工生产中DCS控制系统的运用分析随着科学技术的发展,DCS控制系统作为一种仪表控制系统,在众多领域都有较为广泛的应用,DCS控制系统已经由传统的封闭式逐渐的向开放式DCS 控制系统转变,提供给用户更大的权限,进而更好的达到控制生产的目的。

如今在化工生产过程中,DCS控制系统正在逐渐普及,对生产过程中的多方面进行协调,达到优化生产的目的。

本文首先对DCS控制系统的原理进行讲述,然后再针对化工生产中DCS控制系统的应用进行分析,希望能为提高化工生产质量、效率有所帮助。

标签:DCS控制系统;化工生产;应用分析0 引言随着工业自动化水平的提高,计算机科学技术的发展,在众多领域中都应用到这些设备或技术。

DCS控制系统作为自动化技术和计算机科学技术的结合体,并且还引进现场信号,实现了对工业生产的实时控制和管理,并且还支持化工生产参数实时统计,因而DCS控制系统在化工生产行业受到较为广泛的应用。

利用DCS控制系统控制化工生产的成本,提高化工材料的利用率,有效的节省了能源损耗,对产品质量的提高也有较大的帮助。

1 DCS的基本原理及其特征1.1 DCS基本组成原理DCS控制系统是指分布式控制系统或者是分散控制系统,该系统是利用微型处理器构成的新型仪表控制系统,从而使得具有对生产参数实时显示的功能,更容易控制生产情况。

DCS控制系统设计基本准则包括集中显示操作、分散控制功能、综合协调等,在此基础上构建了多层次的仪表控制。

DCS控制系统最基本的特征便是分散性、集中管理性,利用分级多层的设计模式实现合作自治的目标。

1.2 DCS系统特征(1)控制性能。

DCS控制系统由多种设备组成,硬件、软件以及信息传输等方面,根据实际的生产信息情况,基于硬件设施传输到软件,再加以控制,从而达到全面优化生产过程。

在某些特定的生产情况下,DCS可以通过单回路控制系统,灵活选择程序对实际生产进行调控,避免出现意外情况。

(2)极强的安全性与灵活性。

DCS系统在石油行业中的应用与效益

DCS系统在石油行业中的应用与效益在当今的石油行业中,数字化控制系统(DCS)的应用越来越普遍。

DCS系统是一种集中式控制技术,通过网络连接各个设备和控制单元,实现对石油生产过程的全面监控和控制。

本文将探讨DCS系统在石油行业中的应用与效益。

一、DCS系统在石油探采过程中的应用1. 采油平台监控在石油开采过程中,采油平台是重要的生产设备。

DCS系统可以实时监测采油平台上的各种参数,如温度、压力、液位等,并进行数据采集和记录。

同时,DCS系统还可以通过自动控制阀门和泵等装置,实现对采油过程的精确控制,提高开采效率和安全性。

2. 井下设备控制在石油勘探和开采的过程中,涉及到大量的井下设备,如抽油机、水泵、气体分离器等。

DCS系统可以通过与这些设备的连接,实现对其进行集中控制和监测。

例如,通过DCS系统可以远程监测井下设备的运行状态,并及时发现故障和异常情况,从而及时采取措施,保证生产的连续性和稳定性。

3. 油井生产优化DCS系统可以应用于对油井生产过程的优化控制。

通过对采集的大量实时数据进行分析和处理,DCS系统可以预测油井的生产状况,并根据预测结果自动调整相关参数,以实现最佳的生产效益。

这种优化控制不仅可以提高石油生产的效率和经济效益,还可以减少资源的浪费和环境的污染。

二、DCS系统在炼油过程中的应用1. 原油质量控制在炼油过程中,原油的质量对产品的质量和性能有着重要的影响。

DCS系统可以通过对原油的在线监测和分析,实时掌握原油的组成和性质,并根据这些信息调整炼油工艺的参数,以提高产品的质量和产量。

同时,DCS系统还可以通过自动控制阀门和泵等装置,实现对原油进料和混合过程的精确控制,从而保证炼油过程的稳定性和一致性。

2. 生产过程监控DCS系统在炼油生产过程中可以实时监测各种参数,如温度、压力、流量等,并进行数据采集和记录。

通过对这些数据的分析和处理,可以及时发现生产过程中的异常情况和潜在风险,并采取相应措施进行调整和纠正。

国产大型化肥装置新工艺应用及节能

国产大型化肥装置新工艺应用及节能降耗实践杨学智(中国石油宁夏石化公司)摘要:发展大型化肥装置,是降低化肥装置污染物排放和确保安全运行的重要途径,结合宁夏石化公司大型化肥装置的管理现状,越来越多的的新工艺不断投入到生产中,为提高设备利用率,通过技术创新确保设备安全稳定运行,及时消除和发现隐患,从而为企业创造更好的经济效益。

宁夏石化公司国产大型化肥装置开停车过程中,国产大型新型的日产1500t 氨合成塔工艺技术、设备制造技术等许多指标都优于国外公司。

宁夏石化公司从提质增效、节能降耗上加大了技术创新和新技术的运用。

在物料平衡,蒸汽消耗、循环水利用、降低吨氨消耗天然气,优化压缩机运行等方面,找出了影响装置综合能耗的因素。

利用过去两套大型化肥管理运行经验,并结合国产大型化肥装置运行实际,提出一系列可行措施,为国产大型化肥装置综合能耗达到国际一流水平奠定了坚实基础。

关键词:提质增效;综合能耗;合成氨;一段炉;压缩机;合成塔DOI :10.3969/j.issn.2095-1493.2023.01.007New process application and energy conservation and consumption reducing practiceof domestic large-scale chemical fertilizer device YANG XuezhiNingxia Petrochemical Company,CNPCAbstract:Developing large-scale fertilizer device is an important way to reduce the pollutant emis-sion of fertilizer device and ensure safety operation.Combined with the management status of large-scale fertilizer devices in Ningxia Petrochemical Company,more and more new processes are continu-ously put into production in order to improve the utilization rate of equipment,ensure safe and stable operation of equipment through technological innovation,timely eliminate and discover hidden dangers .Using this way can create better economic benefits for enterprises.During the start-up and shut-down of domestic large-scale fertilizer device in Ningxia Petrochemical Company,the process tech-nology of large-scale new domestic ammonia synthesis tower with a daily capacity of 1500t,equip-ment manufacturing technology and many other indicators are better than foreign companies.By the quality improvement and energy conservation and consumption reducing,Ningxia Petrochemical Company has increased technological innovation and the application of new technology.In particular-ly,finding out the factors affecting the comprehensive energy consumption of the device is necessary through the aspects of material balance,steam consumption,circulating water utilization,reducing natural gas consumption per ton of ammonia and optimizing compressor operation.Through the man-agement and operation experience of the past two sets of large-scale chemical fertilizer devices,a series of feasible measures are put forward based on the actual operation of domestic large-scale chemical fer-tilizer devices,which lays a foundation for the comprehensive energy consumption of domestic large-scale chemical fertilizer devices to reach the international first-class level .Keywords:quality improvement;comprehensive energy consumption;synthetic ammonia;first-stage furnace;compressor;synthetic tower作者简介:杨学智,高级技师,1993年毕业于中国政法大学(函授法律专业),从事合成氨装置生产技术与操作优化工作,139****7280,********************,宁夏石化公司化肥一部生产科,2977000。

化工生产中DCS控制系统的应用分析

化工生产中DCS控制系统的应用分析摘要:所谓DCS系统简单的说是依据现代化技术及其相关控制体系等诸多技术一起进行严格的控制。

目前,化工行业中使用了DSC控制体系以后有着显著的效果,相信在未来的发展道路上可以得到大力的推广。

而该系统的使用会在某种意义上推动化工产业的不断发展,利用该系统可以起到节约资金的作用,为化工生产实现安全运作的目的提供重要的保障。

关键词:化工生产;DCS控制系统;应用功能引言目前,随着我国科学技术的日益完善下,现代化设备已经普及到各个行业中。

而DCS体系在相关领域中得到了普遍的认可,使用该技术的主要原因是由于该系统能够为企业实现资金的作用,进而为企业获得最大化的经济效益带来益处,推动化工企业达到可持续发展的效果。

而相关人员通过利用该系统可以对工业生产进行控制,为化工行业发展奠定扎实的基础。

1DCS控制系统的内涵及其应用优势DCS是我国第四代工业控制系统,其英文全称为Distributed control svstem,意为分布式控制系统,也可被称之为集散式控制系统。

该系统主要涵盖了以下关键技术,即计算机技术、通信技术、显示与控制技术以及网络技术等,综合性较强,且整个系统的配置灵活,组态方便,在化工生产中应用DCS控制系统,可以具备以下几点优势:1.1可靠性较强DCS控制系统通过二进制数字信号进行传输,这不仅大大降低了信号在传输过程中受到干扰的几率,同时还有效提升了数据传输的质量以及精准度。

相较于传统的模拟信号,降低了数据在传输过程中产生的误差,极大提高了测量以及控制的准确性。

另外,由于DCS控制系统的结构要远比传统控制系统结构简单便捷得多,各种相关程序以及线路也得以简化,并在简化数据传输以及转化的过程中,提高了控制系统在化工生产过程中的可靠性。

1.2开放性较强就DCS控制系统而言,相关人员通常使用了模块化的设计方式,并依据系统中含有的计算机通过以太网的形式开展通讯工作的。

而这种模块化的设计也促使系统具有一定的开放性,进而为各种系统实现科学的控制提供重要的参考依据,还应当依据实际需要从网络去除掉,这样对现代化设备不会产生较多的影响,从而充分的发挥出该系统的最大价值。

DCS控制系统在化工企业中的应用

DCS控制系统在化工企业中的应用摘要:DCS是一种在化工企业中广泛应用的控制系统。

本文概述了DCS控制系统的基本概念和特点,并详细介绍了它在化工企业生产过程中的应用。

同时,提出了加强DCS控制系统在化工企业中应用的有效策略,通过合理应用DCS控制系统,可以提高化工企业的生产效率、降低成本和提高产品质量。

关键字:DBS控制系统;化工企业;应用引言在现代化工企业中,高效、稳定的生产过程对于提高企业竞争力至关重要。

DCS控制系统作为一种先进的控制技术,已经在化工企业中得到广泛应用。

DCS控制系统以其分布式、模块化、灵活可靠的特点,为化工企业提供了先进的生产过程控制手段。

本文旨在介绍DCS 控制系统在化工企业中的应用,并提出相应的策略以提高其应用效果。

一.DCS控制系统概述DCS是一种用于监控和控制工业过程的计算机系统。

它在能源、化工、制药、水处理、制造等行业中广泛应用。

DCS系统的主要目标是实现过程的自动化控制、数据采集、监视和操作。

DCS系统由多个关键组件构成,包括控制器、人机界面、输入/输出(I/O)系统、网络通信和数据存储和处理。

控制器是分布式的,负责处理和执行控制逻辑,可以分布在不同的位置,并与其他系统组件进行通信。

人机界面提供了一个图形化的监视系统,用于显示实时数据、报警信息和过程状态,并提供操作控制选项。

I/O系统用于采集来自传感器和执行器的数据,并向控制器发送控制指令。

网络通信用于连接各个组件【1】,实现数据传输和通信。

数据存储和处理系统用于记录和分析过程数据,支持监测过程性能、故障诊断和性能优化。

DCS系统具有分布式架构、高可靠性、灵活性和可扩展性的优势。

它能够处理复杂的工业过程,提供实时监控和控制,并支持远程访问和操作。

通过使用DCS系统,工业企业可以提高生产效率、降低成本、改善产品质量和安全性。

DCS系统的广泛应用使得工业过程的监控和控制更加可靠和高效。

二.DCS控制系统在化工企业生产过程中的应用2.1过程控制与优化DCS控制系统在化工企业中的主要应用之一是过程控制与优化。

石油化工企业中DCS的应用分析

石油化工企业中DCS的应用分析摘要:目前,在石油化工行业中,生产工艺过程逐步实现了自动化控制,在众多的控制系统中DCS系统的地位越来越高,DCS系统不仅包含了最先进的控制技术,还与通讯信息技术、线性控制技术、计算机技术等相结合,能够利用其综合优势,对现代石油化工企业的生产过程进行一体化管理,其标准化的管理使石油化工企业的管理更加规范高效,不仅实现了企业成本控制目标,还实现了企业的安全生产目的[1,2,3]。

因此,石油化工企业应对DCS系统应用过程中存在问题进行有效解决,使其与生产管理、经营销售等系统紧密结合在一起,提高DCS控制系统的实效性,使其管理更加优质高效。

关键词:石油化工;DCS1 DCS控制系统在石油化工企业中的主要功能优势无论是石油化工企业的开采过程还是其运输过程都直接影响着石油化工企业的安全稳定性,也对石油化工企业的经济效益有着极大的影响。

石油化工企业通过DCS系统的管理和控制功能,能够迅速、准确、全面掌握生产设备的运行状况,以保证石油化工企业生产过程的可靠性和安全性。

1.1 较强的实时性DCS控制系统通过对不同模块功能的操作,来实现石油化工企业生产流程的实时控制。

在石油化工企业的实际应用过程中,DCS控制系统通过控制站,对石油化工企业生产流程中产生的各项数据进行采集,并通过对数据的处理和分析,以图片、画面、声音等方式反馈到操作员界面上,便于操作人员及时掌握生产设备的实时运行状况。

当操作人员接收到反馈信息后,可以通过生产需要或操作需求,对DCS系统中的压力、温度、流量、液位、界位等参数进行调整,一方面使石油等产品的质量更加符合生产要求,提高产品品质;另一方面使生产参数更加准确,提高生产过程的安全性。

1.2 较强的监督性石油化工企业DCS控制系统的监督性主要体现在三个方面:第一,DCS系统具有报警功能,能够对生产设备和系统的运行状态进行监督,当其运行状况超过参数阈值时,将会以声、光等形式发出警报,并为操作人员提供报警时间、报警地点、报警等级等报警信息,便于操作人员及时对其进行处理。

化工生产中DCS控制系统的应用

化工生产中DCS控制系统的应用摘要:DCS系统是基于化工生产需求出现的一种工艺生产模式,该系统能够很好的满足工业生产的实际需求,促进企业的生产稳定性,同时也可以提升产品质量。

结合现阶段DCS系统的应用现状,本文首先分析了DCS系统控制系统的定义、基本功能与主要构造,其次探讨了DCS系统的应用优势,最后结合上述分析内容,阐述了DCS控制系统的应用策略,希望可以进一步提升系统应用水平,促进行业的稳定高速发展。

关键词:化工生产;DCS控制系统;应用1引言控制系统的优良特性在当今的化工企业竞争中占有重要地位,能够将整个化工生产现场中的所有设备、工作站、服务器相连接,链接各个生产环节,实施有效监测。

同时,DCS控制系统还具有一定的开发性,能够在化工生产的发展过程中,及时更新技术,跟上化工发展的步伐,保障该系统不被市场所淘汰,还能为化工企业节省更换控制系统的成本,能够有效提高化工企业的生产、运营效益,因此,化工企业应当积极使用DCS控制系统,掌握该系统与生产环节相结合的具体方法,让DCS控制系统更好的为化工生产服务。

2DCS控制系统概念DCS系统又被称之为集散控制系统,是由监控和控制组成的多级计算机系统,该系统以通信网络为基础,综合了控制、通讯、计算机、显示等多项技术,DCS系统能够实时调节和控制化工生产中的各项数据信息,监督化工生产工作的实际情况,以提升化工生产工作的整体效率。

除此之外,DCS还能掌握化工产品生产工作的实际情况,最大程度上降低安全事故出现的概率,找到生产事故出现的概率,降低化工产品生产的成本。

3DCS控制系统的特点DCS控制系统集合了多种生产技术。

因此,相较于其他控制系统而言,DCS的优势更为明显,操作方式更为简便,能够通过通信网络实时传递数据信息,最大程度上降低工作人员的劳动量,提升化工生产工作的效率。

除此之外,DCS本身还有着可靠性较高的特点,DCS控制系统内部各个模块之间是独立存在的,其中一个模块出现故障问题,其他生产模块正常运行并不会受到影响,这种设计方式在一定程度上提高了化工生产安全性。

DCS系统在石油化工中的应用

DCS在石油化工中的应用摘要随着社会科技的发展,现在工业生产的自动化程度也是越来越高。

作为工业自动化的驱动力之一的DCS控制系统的应用也越来越广泛,它是计算机技术、系统控制技术、网络通讯技术和多媒体技术相结合的产物,可提供窗口友好的人机界面和强大的通讯功能,是完成过程控制、过程管理的现代化设备,具有广阔的应用前景。

因此,DCS控制系统在现代工业中越发显得重要。

在此,本文主要探讨了DCS控制系统的发展,简单介绍了它的构成,最后结合实际阐述了当下石化行业在选择DCS控制系统时的建议。

关键字:DCS控制系统;自动化;石化行业;选型第一章 DCS系统的简介和发展历程1、DCS的诞生20世纪70年代中期,大规模集成电路取得实破性的发展,8位微处理器普及,使自动化仪表产业发生巨大的变化,其中原来正处在十字路口的集中式计算机控制系统,很快吸收了微处理器技术,诞生了微机集散系统,全称为微处理器的总体分散型控制系统(Total Distributed Control System with μp),在1975年首先由美国Honeywell 公司发表了TDC2000总体分散型控制系统[1],其特征是完成8个回路控制的基本控制器(BC)可以分散的设置,通过数据高速公路(DHW)的数据总线把多台BC与CRT(阴极射线管)操纵站连接在一起,形成各节点都有计算机的分布式计算机控制系统,与其同时,美国、日本、英国、法国、加拿大等国都开发出相应的产品,相继应用在以模拟量回路控制为主的系统中,应用行业遍及石油、化工、冶金、电力、轻工,建材、公用工程等各行业,这类产品统称DCS( Distributed Control System)。

2、DCS在石化行业中的应用70年代,炼油和石油化工这些以石油原油和天燃气为原料的流程产业发展非常迅猛,如我国那个时期就引进了多套年产30万吨乙烯为首的整套装置,其它还有大型化肥、化纤、塑料合成橡胶等装置,所以DCS在市场细分中以满足石油化工等流程产业为主,这是市场的需要。

和利时OTS仿真案例7--化工仿真--宁夏石化4580合成氨尿素仿真系统

和利时OTS仿真案例7--化工仿真--宁夏石化4580合成氨尿素仿真系统【项目简介】本OTS项目是为中石油宁夏石化分公司年产45万吨合成氨/80万吨尿素国产化智能制造装备发展专项重点项目定制开发的仿真系统,用于操作人员的工艺培训和技能考核。

该系统采用真实工业DCS软件(HOLLiAS-MACS)与当今国际流行的机理数学模型相结合的方式,实现对合成氨装置、尿素装置全流程工艺的高精度模拟,具有实时性、准确性、逼真性、统一性和连续性等优点。

宁夏石化公司充分利用该仿真系统对操作人员进行开工前的训练,有效地提高了学员对工艺与操作掌握的效率,量化考核操作员操作水平,对操作员技能认证起到了积极作用。

【仿真工艺】该仿真系统对年产45万吨合成氨生产工艺流程进行动态模拟,工艺范围涵盖:1)开工锅炉2)转化工段:原料中有机硫转化、硫化物吸收、天然气一段转化、天然气二段转化、高低温变换;3)脱碳工段:采用MDEA脱碳技术;设有甲烷化工序;4)氨合成工段:氨合成、氨冷冻、氢回收、氨回收;该仿真系统对年产80万吨尿素生产工艺流程进行动态模拟,具体涵盖如下内容:1)二氧化碳压缩和脱氢2)液氨升压3)高压合成与汽提回收4)低压分解回收与真空预浓缩5)蒸发与造粒6)工艺冷凝液处理【系统功能】该系统功能描述:1)三种操作模式:单机练习,联合协同操作,考核模式,灵活性强;2)可以进行联合协同操作练习,培养团队配合协调能力,并可分开中控DCS和现场操作,便于操作模拟真实现场操作;3)考评系统:可对操作步骤与关键工艺参数同步考核;自动统计学员分数,客观、准确,可以为操作员提供客观等级认证;4)故障处理与事故演练。

【技术特点】1、采用国际主流地机理模型仿真平台(HOLLiASSimuPlant)1)建模软件平台采用专业的物性数据库,收集了4000多种纯组分,多种物性方程,以提供化学及相关工艺过程设计所需的物性、热力学性质和传递性质数据推算的标准来源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宁夏石化公司化肥装置DCS仿真系统的应用摘要:本文对宁夏石化公司多年来使用的三套DCS仿真系统的软硬件作了全面介绍,着重阐述了仿真系统的类型、适用性、组成、功能等,以及应用情况。

关键词:DCS仿真系统结构功能适用性组态效果几年来,宁夏石化公司的化肥装置不断进行着扩建和优化改造,生产规模扩大,自动化水平提高,联锁控制更加先进,主控室的表盘设备越来越少,取而代之的是具有高效的实时性、可靠性、可扩充性、使用方便、易于维护,功能更强、更完备的集散控制系统(DCS)及形式多样的控制站和操作站。

新技术对岗位的要求越来越高,只有通过模拟仿真技术的运用才能真实地再现工作场景,可以达到操作人员的技能训练目的。

建立现场装置的控制仿真系统可以使岗位操作人员深入掌握工艺流程和工艺操作过程,可以亲历各种事故状态、反复练习事故处理的应急办法,最终达到具有本能处理突发事件的能力,清醒地对故障进行紧急排除,最大限度地减少、避免事故的发生。

十余年来,宁夏石化公司为对合成氨和尿素装置先后开发建立了三套DCS 仿真系统。

本文针对化肥装置的DCS仿真系统及工艺控制模拟操作上的应用效果进行梳理。

1 化肥装置的DCS仿真系统类型及适用性化肥装置DCS仿真系统是在一种功能较为齐全的工业控制软件的基础上开发完成。

被控对象是模拟生产装置而产生出来的,有两种情况,一种是采用仿真技术建立一套“虚拟装置”,所谓“虚拟装置”是一套仿真软件,使得仿DCS与“虚拟装置”连通构成一套完整的设备装置控制体系,即常用的DCS工艺仿真系统。

另一种是采用一套物理装置作为被控对象,仿真控制系统将系统的一部分用数学模型加以描述转达为仿真模型在计算机上实时运行,将被控对象(物理装置)以实物形式接入仿真系统回路,即属于实物仿真。

宁夏石化公司拥有这两类仿真系统。

第一种主要是以软件产品形式表现的仿真系统,DCS控制组态的模式及仿真软件功能与实际现场保持一致,逼真地反映出DCS控制室内进行的一切操作,适于对化工工艺操作人员和技术人员进行仿真培训。

第二种是软件系统与实物设备结合制造出的真正仿实物模拟系统,相当于半实物仿真车间,包括有静设备、动设备、各种阀门以及相关仪表、联锁ESD、仿真DCS操作等,它不进真实物料,用空气、水蒸汽及水代替实际原料,所有现象的变化依靠仿真软件计算而来,实际装置常温、常压,在运行期间也没有太多能耗,能保证安全、环保,是一种高度逼真的仿真环境,重现真实的现场氛围。

主要适于对电气仪表维修及运行的操作人员进行实物安装、修理、调试、测试等训练使用。

2 化肥装置DCS工艺仿真系统(1)97版的DCS工艺仿真系统。

1997年宁夏石化公司(原宁夏化工厂)联合北京东方控制技术有限公司针对第二套化肥装置设计开发建设了DCS仿真系统,并于1998年投入使用。

它由教师站和学员操作站两部分组成,教师站运行模拟化肥生产过程的工艺仿真软件,学员操作站模拟真实DCS(TDC3000GUS)系统的显示、操作和控制功能。

1)硬件配置和仿真软件的结构组成。

硬件系统采用1台微机作为指令台,6台仿DCS操作站做学员操作站。

教师站(上位机)和学员操作站(下位机)使用PC586微机固定安放在仿DCS机柜中模拟现场,其配有以太网络通讯卡、20寸SAMPO CRT、仿DCS专用操作键盘、相关附属设备等。

仿真系统的软件组成:智能操作诊断软件;总体监控软件;通信软件;工艺模型软件;仿DCS软件。

2)基本功能。

该套DCS化肥工艺仿真系统主要针对合成氨装置、尿素装置和锅炉装置进行全流程仿真培训,以主工艺物流的工艺过程和设备的模拟为主,并做事故定性仿真培训,也可对各工段进行独立培训。

3)应用效果。

DCS仿真系统实质上就是对一个虚拟的生产装置控制过程的模拟,由于工艺反应过程的复杂,过程仿真部分通常是使用简化模型。

用仿真系统对操作人员进行培训,能使操作人员提前熟悉将要操作控制的对象,节省资源,提高培训效果,缩短了培训时间。

(2)09版的DCS工艺仿真系统(升级改造)。

第二套化肥装置随着生产需要不断进行改造和扩建,设备装置上的工艺流程与原设计有很大的改变,97年开发的仿真系统与现场装置上的工艺流程不吻合、配套,已不能满足培训需求。

2008年初开始针对第二套化肥装置中合成氨和尿素的工艺流程再一次进行组态并研发DCS仿真系统,于2009年5月正式投入使用。

此套工艺仿真系统除了具有97版的仿真系统功能外,在配置和功能方面都有很大的提高。

它运用仿真数学模型,不受约束地模拟实际装置物理化学特性,全工况动态实时模拟装置的开车、停车、正常运行调控、紧急停车和事故处理,危险工况和事故状态由仿真模型模拟。

?仿DCS界面与实际生产DCS界面一致,显出一个真实化肥生产操作控制模式、方法与环境。

1)硬件环境。

DCS仿真系统的硬件采取普通微机作为教师指令台(上位机),仿DCS操作站作为学员站(下位机)。

上、下位机经网络通讯联接具有如下特点:①网络通信系统基于标准以太网协议(TCP/IP);②网络上设有设置专项服务器,教师站(上位机)负责系统的调度和管理,学员站(下位机)为学员操作站,担负运算模型的职能,使DCS仿真系统和模型之间的数据交换在本机实现减轻网络通讯负荷。

2)工艺仿真系统软件(见图1所示)。

仿真系统软件组成:①教师站管理软件;②通讯软件支持软件③模型运行管理软件;④仿DCS软件;⑤技能鉴定系统软件。

主要模块软件功能如下:教师站管理软件具有网络自检、时标设定、培训项目设定、快门设定和重演、程序冻结、成绩统计、师生交流、授权、响应时间等功能。

技能操作考核系统完成程序过程中的变量跟踪、判断、记忆及综合评定出各项成绩,并给出评分信息。

3)仿DCS操作站软件及界面的组成。

①主要由组态工具软件和控制运动软件组成组态工具软件的具体功能:过程点和算法组态、标准画面组态、流程图组态和键盘组态。

控制运动软件的功能是管理、调度仿DCS软件各部分,实现动态实时数据库的数据存取和管理,PID 响应时间<1.0S,各类标准画面的显示、操作,流程图画面和显示操作,键盘操作管理,各种算法的实现以及通讯的协调配置。

实现了仿DCS系统的显示、操作功能。

②操作界面内容包括:总貌画面、单元画面、控制组画面、流程画面、趋势画面、报警画面等等。

4)仿真系统模型软件组态开发的特点。

采用的方法是基于物料、能量动态平衡及化学反应速度、汽液相平衡及分离速度的模块化的半机理动态数学模型,尽量避免迭代嵌套,采用简化的物性数据计算和参数反推计算建立动态模型,其机理性强,适用范围广,精度高。

5)培训功效。

基于第一套仿真系统使用中积累经验及升级后的DCS仿真系统培训功能增强,不断拓展了仿真培训的领域。

①通过对仿真过程的动态模拟组态,分析现场生产中可能出现和事故状态,在仿真培训中提高操作人员事故预见性能力。

②为了提高操作工精细操作意识和加强质量控制要求,可组织装置上的技术人员通过对仿真系统的模拟运行,检验了工况,优化仿真系统的运行模式,优化仿真系统运行状态设置,优化操作规程,从而提高了岗位操作人员精细操作意识。

③DCS仿真系统已实现不同工种、不同班次人员的混合培训。

④根据实战要求,充分利用仿真系统的联机功能,组织合成氨和尿素车间各工段岗位上操作人员进行全流程开车、停车和事故处理等项目的各种竞赛,为仿真系统应用进一步融入生产进行了拓展。

3 化肥装置?DCS实物仿真系统为了能使电气仪表维护及运行人员得到和工艺操作人员一样的培训效果,宁夏石化公司于2007年5月31日成功研发出一套具有实物装置的DCS仿真系统,经过了近四个月的试运行,性能稳定,达到了预期的目的,具备了培训条件。

此套仿真系统包括第二套化肥装置的Honeywell公司的TPS(DCS)仿真控制系统和第一套化肥装置的工艺仿真控制系统。

它不但满足DCS组态培训的要求,还实现了工艺过程中的动态仿真,是一套实用的、成功的仿真系统。

它采用缩小型全流程、精致的设备框架系统、管路、手动阀门、控制阀门、测控传感器系统等,具有实际装置的全部空间几何三维分布实体概念;采用先进测控电子技术成果,现场总线和电子操作器等专有设备,所有操作点都可以全量程手动或自动调整,具有真实的操作力度和动态响应,所有动设备都处于空转低负荷运行状态。

因此运行能耗很低,设备磨损小寿命长,不需要任何物料,节省费用、时间和人力,没有腐蚀、污染和环境保护问题。

(1)硬件配置与组成见图2所示。

1)霍尼威尔DCS仿真部分:由2台TPS操作站,1台HPM处理器,1套模拟输入、输出卡,2套LCN网,2套UCN网及电缆连接器,底板,接口模块,集线器,仪表柜等。

2)安全栅部分:2套报警设定器,2套输出输入安全栅,2套温度变送器,2套电源开关,2台继电器,1台电源变换器等。

3)”现场”设备检测、控制仪表仿真部分:2台仿真压力容器罐,2台给水泵,2台仿真压力容器罐液位调节阀,1台仿真压力容器罐中上部温度热偶,仿真压力容器罐出、入口流量调节阀及定位器,1台机级振动位移模拟电机,1台电气控制配电箱,1台仿真压力容器罐底部温度热阻,1台仿真压力容器罐压力变送器,1台仿真压力容器罐入口流量金属浮子流计量计,1台仿真压力器罐液位差变送器等。

4)3500仿真系统的硬件组成:显示屏,电源模块,框架接口模块,键相模块,振动位移模块,继电器模块,通讯模块,显示接口模块,振动前置器,位移前置器,延伸电缆,探头,机组振动位移模拟电机等。

5)GE90-30、CENTUM-CS3000组态应用和西门子SIMA TIC组态应用仿真系统的硬件组成:显示屏,双冗余电源背板,电源模块,CPU,RTU MASTER,数字量输入、输出,热阻输入,电流/电压模拟量输入输出,仿真操作站等。

(2)软件系统的结构组成。

1)霍尼威尔DCS控制仿真系统;2)3500仿真系统;3)GE90-30仿真系统;4)CENTUM-CS3000组态应用仿真系统;5)西门子SIMA TIC组态应用仿真系统;(3)基本功能、技术水平。

此仿真培训能完整模拟出Honeywell公司DCS系统的功能,能模拟实现四大化工参数: 流量、液位、压力、温度的测量和控制,系统运行自如,流畅,无频繁的死机现象或软硬件故障。

可以模拟实现温度、压力、液位、流量四大工艺参数的测量;可以构成常规自控系统和串级、分程、纯滞后等复杂控制系统;可以实现调节阀、变送器的在线调试和故障处理技术培训;可以实现机泵的自启动功能;可以实现模拟联锁保护功能;可以实现大机组振动、位移、转速仿真功能等。

3)仿工艺操作运行对象。

工艺参数类型齐全;控制参数类型齐全;可实现的控制方案齐全;可以灵活组合,实现从简单到复杂的工艺对象。

(4)应用效果。

电气仪表操作和技术人员在这套仿真系统上成功地进行阶段性的实际操作训练,并实现了对仪表运行维修等工种的操作技能水平的测评,在技能培训和考核中取到良好的效果。