齿轮材料选择及其要求

做齿轮用什么材料最好

做齿轮用什么材料最好

首先,我们需要考虑的是齿轮的工作环境和使用要求。

如果齿轮在高温、高速、高载荷等恶劣条件下工作,那么材料的耐磨性、耐疲劳性和热稳定性就显得尤为重要。

在这种情况下,通常会选择高强度合金钢或者特殊合金材料来制造齿轮。

这些材料具有优异的机械性能和耐磨性,能够确保齿轮在恶劣条件下长时间稳定运行。

其次,对于一些要求较低的齿轮,比如低速、低载荷、一般工作环境下使用的

齿轮,我们可以选择普通碳素钢或者合金结构钢作为材料。

这些材料具有良好的加工性能和强度,能够满足一般机械设备的传动需求。

而且,这些材料的成本相对较低,能够有效控制制造成本,是一种经济实用的选择。

除了上述常见的材料外,还有一些特殊材料,比如塑料齿轮、铜齿轮等。

塑料

齿轮具有重量轻、耐腐蚀、低噪音等优点,适用于一些特殊场合;而铜齿轮具有良好的导热性能和减震性能,适用于某些特殊的机械传动系统。

选择这些特殊材料需要根据具体的使用要求和工作环境来进行综合考虑。

总的来说,做齿轮用什么材料最好,没有一种固定的答案,需要根据具体的使

用要求和工作环境来进行综合考虑。

在选择材料时,需要充分考虑材料的机械性能、耐磨性、热稳定性、加工性能以及成本等因素,找到最适合的材料来制造齿轮,以确保齿轮的可靠性和稳定性。

希望本文能够对大家有所帮助,谢谢阅读!。

齿轮材料的选择原则是什么

齿轮材料的选择原则齿轮的材料及其选择原则由轮齿的失效形式可知,设计齿轮传动时,应使齿面具有较高的抗磨损、抗点蚀、抗胶合及抗塑性变形的能力,而齿根要有较高的抗折断能力。

因此,对齿轮材料性能的基本要求为齿面要硬、齿芯要韧。

(一)常用的齿轮材料1(钢钢材的韧性好,耐冲击,还可通过热处理或化学热处理改善其力学性能及提高齿面的硬度,故最适于用来制造齿轮。

(1)锻钢除尺寸过大或者是结构形状复杂只宜铸造者外,一般都用锻钢制造齿轮,常用的是含碳量在0. 15%~0.6%的碳钢或合金钢。

制造齿轮的锻钢可分为:1)经热处理后切齿的齿轮所用的锻钢。

、对于强度、速度及精度都要求不高的齿轮,应采用软齿面(硬度?350 HBS)以便于切齿,并使刀具不致迅速磨损变钝。

因此,应将齿轮毛坯经过常化(正火)或调质处理后切齿。

切制后即为成品。

其精度一般为8级,精切时可达7级。

这类齿轮制造简便、经济、生产率高。

2)需进行精加工的齿轮所用的锻钢。

高速、重载及精密机器(如精密机床、航空发动机)所用的主要齿轮传动,除要求材料性能优良,轮齿具有高强度及齿面具有高硬度(如58~ 65 HRC)外,还应进行磨齿等精加工。

需精加工的齿轮目前多是先切齿,再做表面硬化处理,最后进行精加工,精度可达5级或4级。

这类齿轮精度高,价格较贵,所用热处理方法有表面淬火、渗碳、氮化、软氮化及氰化等。

所用材料视具体要求及热处理方法而定。

合金钢材根据所含金属的成分及性能,可分别使材料的韧性、耐冲击、耐磨及抗胶合的性能等获得提高,也可通过热处理或化学热处理改善材料的力学性能及提高齿面的硬度。

所以对于既是高速、重载,又要求尺寸小、质量小的航空用齿轮,就都用性能优良的合金钢(如20CrMnTi、20Cr2Ni4A等)来制造。

由于硬齿面齿轮具有力学性能高、结构尺寸小等优点,因而一些工业发达的国家在一般机械中也普遍采用了中、硬齿面的齿轮传动。

(2)铸钢铸钢的耐磨性及强度均较好,但应经退火及常化处理,必要时也可进行调质。

齿轮材料选择

齿轮材料选择

齿轮是一种常见的机械传动元件,广泛应用于各种机械设备中。

齿轮材料的选择对于齿轮的性能和使用寿命有着重要影响。

在选择齿轮材料时,需要考虑以下几个方面:

1.强度和刚度:齿轮的材料需要具有足够的强度和刚度,能够

承受传动过程中的载荷和转矩。

常见的高强度材料包括合金钢、铸钢等,可以根据具体应用的载荷和转速来选择合适的材料。

2.耐磨性:齿轮在传动过程中会产生摩擦和磨损,因此需要选

择具有良好耐磨性的材料。

常见的齿轮材料有硬化钢、渗碳钢等,通过表面处理可以提高材料的耐磨性。

3.耐腐蚀性:某些特殊环境下,齿轮可能暴露在腐蚀性介质中,因此需要选择具有良好耐腐蚀性的材料。

例如,对于海洋环境中的齿轮,不锈钢等耐腐蚀材料可以作为选择。

4.疲劳寿命:齿轮在使用过程中会受到往复应力的作用,容易

出现疲劳破坏现象。

因此,需要选择具有良好疲劳寿命的材料。

常见的高疲劳寿命材料有铸铁、工程塑料等。

5.制造成本:齿轮材料的选择还要考虑制造成本的因素。

不同

材料的加工难度和成本差异较大,需要根据实际情况进行综合考虑。

总之,齿轮材料的选择需要根据具体应用的要求来决定,不同材料有不同的特点和适用范围。

综合考虑强度、刚度、耐磨性、

耐腐蚀性、疲劳寿命和制造成本等因素,选择适合的齿轮材料可以确保齿轮的性能和使用寿命。

齿轮材料选择

(1)轻载、低速或中速、冲击力小、精度较低的一般齿轮,选用中碳钢,如Q235、Q275、40、45、50、50Mn等钢制造,常用正火或调质等热处理制成软齿面齿轮,正火硬度HBS160~200;一般调质硬度HBS200~280。

因硬度适中,精切齿廓可在热处理后进行,工艺简单,成本低。

齿面硬度不高则易于磨合,但承载能力也不高。

这种齿轮主要用于标准系列减速箱齿轮、冶金机械、中载机械和机床中的一些次要齿轮。

(2)中载、中速、承受一定冲击载荷、运动较为平稳的齿轮,选用中碳钢或合金调质钢,如45、50Mn、40Cr、42SiMn等钢,也可采用55Tid、60Tid等低淬透性钢。

其最终热处理采用高频或中频淬火及低温回火,制成硬齿面齿轮,可达齿面硬度HRC50~55,齿轮心部保持正火或调质状态,具有较好的韧性。

由于感应加热表面淬火的齿轮变形小,若精度要求不高(如7级以下),可不必再磨齿。

机床中绝大多数齿轮就是这种类型的齿轮。

对表面硬化的齿轮,应注意控制硬化层深度及硬化层沿齿廓的合理分布。

(3)重载、高速或中速,且受较大冲击载荷的齿轮,选用低碳合金渗碳钢或碳氮共渗钢,如20Cr、20CrMnTi、20CrNi3、18Cr2Ni4WA、40Cr、30CrMnTi等钢。

其热处理采用渗碳、淬火、低温回火,齿轮表面获得HRC58~63的高硬度,因淬透性较高,齿轮心部有较高的强度和韧性。

这种齿轮的表面耐磨性、抗疲劳强度和齿根的抗弯强度及心部抗冲击能力都比表面淬火的齿轮高,,精度要求较高时,最后一般要安排磨削。

它适用于工作条件较为恶劣的汽车、拖拉机的变速箱和后桥齿轮。

碳氮共渗与渗碳相比,热处理变形小,生产周期短,力学性能高,而且还应用于中碳钢或中碳合金钢,所以许多齿轮可用碳氮共渗来代替渗碳工艺。

内燃机坦克、飞机上的变速齿轮的负载和工作条件比汽车的更重、更恶劣,要求材料的性能更高,应选用含合金元素高的合金渗碳钢,以获得更高的强度和耐磨性。

齿轮一般用什么材料

齿轮一般用什么材料齿轮作为机械传动装置中的重要部件,其材料选择对于其性能和使用寿命起着至关重要的作用。

那么,齿轮一般使用什么材料呢?这个问题涉及到材料的力学性能、耐磨性能、疲劳性能等多个方面,下面我们就来详细探讨一下。

首先,齿轮的材料应具有较高的硬度和强度,以保证其在传动过程中不易变形或破裂。

常见的齿轮材料有钢、铸铁和塑料等。

其中,钢材是最常用的齿轮材料之一,因为钢材具有优良的机械性能,能够承受较大的载荷和冲击。

而且,钢材还具有较高的硬度和耐磨性,能够保证齿轮在长时间的使用中不易磨损,从而延长了齿轮的使用寿命。

其次,齿轮的材料还应具有良好的疲劳性能,以保证其在长时间高速运转下不易发生疲劳断裂。

钢材由于其较高的强度和韧性,能够满足这一要求。

此外,对于一些特殊的工作环境,如高温、腐蚀等,还需要选择具有耐高温、耐腐蚀性能的特殊材料,以保证齿轮在这些恶劣条件下能够正常工作。

另外,对于一些要求传动平稳、噪音小的场合,还需要选择具有良好减震性能的材料,以保证齿轮传动时不会产生过大的振动和噪音。

这时,一些高分子材料如尼龙、聚酰亚胺等就成为了不错的选择。

总的来说,齿轮的材料选择应根据具体的工作条件和要求来确定。

一般情况下,钢材是最常用的齿轮材料,因为它具有较高的硬度、强度和耐磨性,能够满足大多数工作条件下的要求。

但在一些特殊的工作环境下,还需要选择具有特殊性能的材料,以保证齿轮的正常工作。

因此,在实际应用中,应该根据具体的情况来进行材料选择,以保证齿轮的性能和使用寿命。

综上所述,齿轮一般使用钢材、铸铁和塑料等材料。

其中,钢材是最常用的齿轮材料,因为它具有较高的硬度、强度和耐磨性,能够满足大多数工作条件下的要求。

但在一些特殊的工作环境下,还需要选择具有特殊性能的材料,以保证齿轮的正常工作。

因此,在实际应用中,应该根据具体的情况来进行材料选择,以保证齿轮的性能和使用寿命。

常用齿轮材料选择及其热处理工艺

齿轮材料的选择及其热处理匸艺1、齿轮材料的选择原则齿轮材料的种类很多.在选择时应考虔的因素也很多.下述几点可供选择材料时参考:1)齿轮材料必皴满足工作条件的耍求•例如.用于飞行器上的齿轮.耍满足质址小.传递功率大和可靠性高的耍求.因此必须选择机械性能高的合佥银:旷山机械屮的齿轮传动.一般功率很大.匸作速度较低、删圉环境中粉尘含虽极高•因此往往选择铸钢或铸铁等材料:家用及办公用机械的功率很小.但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正當工作•因此常选用匸程塑料作为齿轮材料。

总Z.工作条件的耍求是选痒齿轮材料时首先应考虔的因素,2)应考應齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺,大尺寸的齿轮一般采用铸造毛坯.可选用铸钢或铸铁作为齿轮材料’屮等或屮等以下尺寸耍求较高的齿轮常选用锻造毛坯•可选择锻钢制作。

尺寸较小而又耍求不高时. 可选用閲钢作毛坯,齿轮表而玦化的方法有:渗碳.氨化和表面淬火。

采用渗碳上艺时.应选用低碳钢或低碳會金钢作齿轮材料:抵化钢和调质钢能采用氮化匸艺;采用表而淬火时.对材料没有特别的耍求,3)正火磯钢.不论毛坯的制作方法如何.只能用丁•制作在裁荷平稳或轻度冲击下I:作的齿轮.不能承受大的冲击載荷:调质碳钢可用于制作在中等冲击数荷下工作的齿轮.4)合金钢當用于制作高速、垂裁并在冲击拔荷下匸作的齿轮•5)飞行器中的齿轮传动•耍求齿轮尺寸尽可能小.应采用表面欣化处理的高强度合佥钢.6)金屈制的软齿面齿轮.配对两轮齿面的駛度差应保持为30〜50HBS或更多。

当小齿轮与大齿轮的齿而具有较大的玦度差(如小齿轮齿而为淬火并磨制.大齿轮齿而为常化或调质):且速度又较窩时.较锁的小齿轮齿面对较软的大齿轮齿而会起较眾茗的冷作谀化效应.从而捉高了大齿轮齿面的彼劳极限。

因此.肖配对的两齿轮齿而具有较大的硬度差时.大齿轮的接触疲劳许用应力可提高约20%.但应注总唤度高的齿而.粗糙度值也耍相应地减小。

9.41齿轮的材料及其选择原则

09-4齿轮的材料及其选择原则材料要求表面硬、芯部韧、较好的加工和热处理性能、价格↓。

常用材料锻钢、铸钢、铸铁、非金属材料1、锻钢1)软齿面齿轮:HBW≤350中碳钢:40、45、50、55 等中碳合金钢:40C r、40M n B、20C r特点:齿面硬度不高,限制了承载能力,但易于制造成本低,常用于对尺寸和重量无严格要求的场合。

加工工艺:锻坯——加工毛坯——热处理(正火、调质HBW160~300)——切齿精度7、8、9级。

2)硬齿面齿轮:HBW>350低碳、中碳钢:20、45等低碳、中碳合金钢:20C r、20C r M n T i、20M n B等特点:齿面硬度高、承载能力高、适用于对尺寸、重量有较高要求的场合(如高速、重载及精密机械传动)。

加工工艺:锻坯——加工毛坯——切齿——热处理(表面淬火、渗碳、氮化、氰化)——磨齿(表面淬火、渗碳)。

若氮化、氰化:变形小,不磨齿。

专用磨床,成本高,精度可达4、5、6级。

2、铸钢用于d>400~600mm的大尺寸齿轮;不重要的,批量生产的齿轮。

3、铸铁用于低速、无冲击和大尺寸的场合。

4、非金属材料材料的选择原则1、按不同工况选材。

2、中低速、中低载齿轮传动:大、小齿轮齿面有一定硬度差,HBW1=HBW2+(20~50)。

1)使大、小齿轮寿命接近;2)减摩性、耐磨性好;3)小齿轮可对大齿轮起冷作硬化作用。

3、有良好的加工工艺性,便于齿轮加工。

1)大直径d>400 用ZG2)大直径齿轮:齿面硬度不宜太高,HBW<200,以免中途换刀4、材料易得、价格合理。

举例:起重机减速器:小齿轮45钢调质 HBW230~260大齿轮45钢正火 HBW180~210机床主轴箱:小齿轮40C r或40M n B 表淬 HRC50~55大齿轮40C r或40M n B 表淬 HRC45~50 常用材料、热处理硬度和应用举例见下表表4-2 常用材料、热处理硬度和应用举例09-5圆柱齿轮传动的几何计算(略)。

齿轮常用材料

齿轮常用材料

齿轮是机械传动中常见的零部件,常用于改变轴线方向、传递动力和扭矩等。

齿轮的材料选择直接影响到齿轮的使用性能和寿命。

在实际应用中,常用到以下几种齿轮常用材料:

1. 碳素钢:碳素钢是一种普遍使用的齿轮材料。

它具有良好的可加工性、硬度和耐磨性。

碳素钢齿轮通常适用于低速和中速传动系统。

2. 铁素体不锈钢:铁素体不锈钢具有良好的耐蚀性和耐磨性,适用于一些要求耐蚀和强度较高的环境下。

不锈钢齿轮通常用于化工设备、食品加工设备等领域。

3. 铝合金:铝合金齿轮具有重量轻、高比强度和导热性好等特点。

它们通常用于航空航天、汽车和摩托车等领域,以减轻整体重量和提高传动效率。

4. 青铜:青铜齿轮具有良好的耐磨性和耐冲击性,适用于高速和高负荷的传动系统。

常见的青铜齿轮材料包括锡青铜、铝青铜和磷青铜等。

5. 铸铁:铸铁齿轮具有良好的耐磨性和强度,适用于大型和重负荷的传动系统。

它们通常用于钢铁、煤矿等行业。

6. 塑料:塑料齿轮具有良好的减震和减噪性能,重量轻且不需要润滑。

它们通常用于一些需要减少噪音和振动的设备,如家用电器、办公设备等。

7. 复合材料:复合材料齿轮是由两种或多种材料组合而成的,通常具有更好的机械性能和磨擦性能。

它们广泛应用于航天、汽车、电力等领域。

总之,齿轮的材料选择应根据具体的使用环境和要求进行,兼顾材料的硬度、耐磨性、耐蚀性、强度等性能,以确保齿轮的正常工作和长期使用。

常用齿轮材料的选择及其热处理工艺总结

齿轮材料的选择及其热处理工艺1、齿轮材料的选择原则齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考:1)齿轮材料必须满足工作条件的要求。

例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。

总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。

2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。

大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。

中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。

尺寸较小而又要求不高时,可选用圆钢作毛坯。

齿轮表面硬化的方法有:渗碳、氨化和表面淬火。

采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;氨化钢和调质钢能采用氮化工艺;采用表面淬火时,对材料没有特别的要求。

3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;调质碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或更多。

当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。

因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。

齿轮材料的选择原则

齿轮材料的选择原则齿轮是现代机械中应用最广泛的一种机械传动零件。

齿轮传动通过轮齿互相啮合来传递空间任意两轴间的运动和动力,并可以改变运动的形式和速度。

齿轮传动使用范围广,传动比恒定,效率较高,使用寿命长。

在机械零件产品的设计与制造过程中,不仅要考虑材料的性能能够适应零件的工作条件,使零件经久耐用,而且要求材料有较好的加工工艺性能和经济性,以便提高零件的生产率,降低成本,减少消耗。

如果齿轮材料选择不当,则会出现零件的过早损伤,甚至失效。

因此如何合理地选择和使用金属材料是一项十分重要的工作。

满足材料的机械性能材料的机械性能包括强度、硬度、塑性及韧性等,反映材料在使用过程中所表现出来的特性。

齿轮在啮合时齿面接触处有接触应力,齿根部有最大弯曲应力,可能产生齿面或齿体强度失效。

齿面各点都有相对滑动,会产生磨损。

齿轮主要的失效形式有齿面点蚀、齿面胶合、齿面塑性变形和轮齿折断等。

因此要求齿轮材料有高的弯曲疲劳强度和接触疲劳强度,齿面要有足够的硬度和耐磨性,芯部要有一定的强度和韧性。

例如,在确定大、小齿轮硬度时应注意使小齿轮的齿面硬度比大齿轮的齿面硬度高30-50HBS,这是因为小齿轮受载荷次数比大齿轮多,且小齿轮齿根较薄,强度低于大齿轮。

为使两齿轮的轮齿接近等强度,小齿轮的齿面要比大齿轮的齿面硬一些。

另一方面,根据材料的使用性能确定了材料牌号后。

要明确材料的机械性能或材料硬度,然后我们可以通过不同的热处理工艺达到所要求的硬度范围,从而赋予材料不同的机械性能。

如材料为40Cr合金钢的齿轮,当840-860℃油淬,540-620℃回火时,调质硬度可达28-32HRC,可改善组织、提高综合机械性能;当860-880℃油淬,240—280℃回火时,硬度可达46-51HRC,则钢的表面耐磨性能好,芯部韧性好,变形小;当500-560℃氮化处理,氮化层0.15-0.6mm时,硬度可达52-54HRC,则钢具有高的表面硬度、高的耐磨性、高的疲劳强度,较高的抗蚀性和抗胶合性能且变形极小;当通过电镀或表面合金化处里后,则可改善齿轮工作表面摩擦性能,提高抗腐蚀性能。

常用的齿轮材料

常用的齿轮材料

(1)钢——最常用,可通过热处理改善力学性能

1)锻钢:

软齿面齿轮(HBS≤350)

如45、40Cr 热处理,正火调质,加工方法,热处理后精切齿形—8、7级,适合于对精度、强度和速度要求不高的齿轮传动。

硬齿面齿轮(HBS>350)(是发展趋势)

20Cr、20CrMnTi、40Cr、30CrMoAlA、表面淬火、渗碳淬火、氮化和氰化、先切齿→表面硬化→磨齿精切齿形→5、6级,适合于高速、重载及精密机械(如精密机床、航空发动机等)。

2)铸钢——用于尺寸较大齿轮,需正火和退火以消除铸造应力。

强度稍低。

3)铸铁——脆、机械强度,抗冲击和耐磨性较差,但抗胶合和点蚀能力较强,用于工作平稳、低速和小功率场合。

铸铁:灰铸铁;球墨铸铁——有较好的机械性能和耐磨性。

4)非金属材料——工程塑料(ABS、尼龙、取胜酰铵)、夹布胶木适于高速、轻载和精度不高的传动中,特点是噪音较低,无需润滑在某些低速和仪器仪表中还用铜合金和铝合金作齿轮(具有耐腐蚀、自润滑等特性)。

(2)齿轮材料的选择原则

1)齿轮材料须满足工作条件的要求:不同的工作条件选用不同的齿轮材料;

2)应考虑齿轮尺寸大小、毛坯成型方式及热处理和制造工艺;

3)正火碳钢用于载荷平稳或轻度冲击下工作的齿轮;调质钢用于中等冲击载荷下工作的齿轮;

4)合金钢用于高速、重载及在冲击载荷下工作的齿轮;

5)钢制软齿面齿轮要求HBS1=HBS2+130~5D。

原因:①小齿轮齿根强度较弱;②小齿轮的应力循环次数较多。

另:当大小齿轮有较大硬度差时,较硬的小齿轮会对较软的大齿轮齿面产生冷作硬化的作用,可提高大齿轮的接触疲劳强度。

齿轮材料的选择方法

齿轮的设计及材料的选择方法

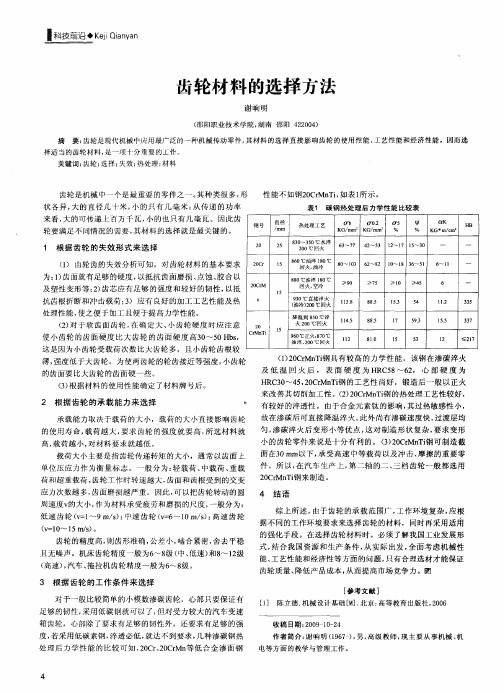

四、 选择时应考 虑的因素也很多 , 下述几点可 供选择材料时参考 : 1齿轮材料必须满足工作条件的要求。 . 2 应考虑齿轮尺寸的大小 、 . 毛坯成型方法及热处理和制造工 艺。大

5 飞行 器中的齿轮传动 , . 要求齿 轮尺寸尽可能小 , 应采用表面硬化 处理的高强度合金钢。 6 金 属制 的软齿 面齿 轮 , . 配对 两轮 齿面 的硬 度 差应 保 持 为 3 O一

齿轮 的精度高 , 齿形 准确公差 小, 则 啮合紧密 , 舍去平 衡且 无噪声 。 机床齿轮糖度一般为 6 8 ( 、 速) 8— 2 ( — 级 中 低 和 1 级 高速 ) 汽车 、 , 拖拉 机齿轮精度一般为 6— 8级 。 3 根据齿轮的工作条件来选择 . 对于一般 比较简单的小模 数渗碳 齿轮 , 心部 只要保证 有足够 的韧 性, 采用低碳钢就可以了, 但对受力较大的汽车变速箱齿轮 , 心部除 了要 求有足够 的韧性外 , 还要求有足够的强度 , 采用低碳 索钢 , 若 淬透必低 , 就达不到要求 , 几种渗碳钢热处理后力学性能的比较可知 , C 、0 r n 2 r2 CM 0 等低合金渗面钢性能不如钢 2 CM T 0 r ni ( )O r j 1 2 C Mn 钢具有 较高的力学性能 , 钢在渗碳淬火及低温 回火 T 该 后 , 面硬度为 H C 8 6 , 硬度为 H C 0— 5 2 C M T 钢 的工 表 R 5 — 2 心部 R 3 4 , 0 rn i 艺性 尚好 , 锻造后一般 以正火来改善其切削加工性。 ( ) 0 r n i 的 2 2 CM T 钢 热处 理工艺性较好 , 有较好的淬透性 。由于合金元素钛 的影响 , 其过热 敏感 性小 , 故在渗碳后 可直接降温淬火 。此外 尚有渗碳速 度快 , 过渡层 均匀 , 渗碳粹火后变形小等优点 , 这对制造形状复杂 , 要求变形小 的齿轮 零 件来说是十分有利的。( )0 r  ̄ 钢 可制造 截面在 3 n 以下 , 3 2 C Mn OM 承 受高速中等载荷 以及冲击 、 的重要零件。所 以, 摩擦 在汽车生产上 , 第二 轴的二、 三档齿轮一般都选用 2 CM  ̄钢来制造 。 0 rn 综上所述 , 由于齿轮的承 载范 围广 , 工作环境 复杂 , 应根据不 同的工 作环境要求来选择齿轮的材料 , 同时再采用适用的强化手段 。在选择齿 轮材料时 , 了解我 国工业 发展形式 , 必须 结合我国资源 和生产条 件, 从实 际出发, 全面考虑机械性能 、 工艺性能和经济性 等方面 的问题 , 只有合理 选材才能保证齿轮质量 、 降低产 品成本 , 从而提高竞争力 。 参考文献: [] 1 陈立德. 机械设计基础 [ . M] 北京: 高等教育 出版社,D6 20 。

变速器齿轮技术要求

变速器齿轮技术要求变速器是汽车传动系统中的重要组成部分,其作用是根据驾驶员的需求,通过改变齿轮传动比来调整发动机输出转速和车轮扭矩。

在汽车行驶过程中,变速器齿轮技术的要求十分重要,它直接影响着汽车的性能和驾驶体验。

下面将从齿轮材料、齿轮设计和齿轮制造三个方面介绍变速器齿轮技术的要求。

一、齿轮材料的选择齿轮材料是影响变速器齿轮性能的重要因素。

常用的齿轮材料有钢铁、铸铁和塑料等。

钢铁具有强度高、耐磨性好的特点,适合用于传递大功率的齿轮系统。

铸铁具有良好的减震性能和降噪效果,适合用于低噪声要求的齿轮系统。

塑料齿轮具有重量轻、减震性好的特点,适合用于小型传动系统。

在选择齿轮材料时,需要综合考虑齿轮的负载、速度和传动功率等因素,以确保齿轮的寿命和可靠性。

二、齿轮设计的要求齿轮设计是变速器齿轮技术中的核心内容。

在设计齿轮时,需要考虑齿轮的模数、齿数、齿廓曲线和齿轮间隙等参数。

首先,模数是齿轮齿数与齿轮模型直径的比值,它决定了齿轮的尺寸和传动比。

其次,齿数是指齿轮上的齿的数量,它与齿轮的模数、齿廓曲线和齿轮间隙等参数密切相关。

再次,齿廓曲线是指齿轮齿槽的形状,常见的齿廓曲线有直齿、斜齿和渐开线等。

最后,齿轮间隙是指相邻齿轮齿槽之间的间隔,它影响着齿轮的传动精度和噪声。

三、齿轮制造的要求齿轮制造是变速器齿轮技术中的关键环节。

齿轮制造的要求主要包括齿轮加工精度、齿轮硬度和齿轮表面质量。

首先,齿轮加工精度是指齿轮加工过程中的误差控制程度,它直接影响着齿轮的传动精度和噪声。

其次,齿轮硬度是指齿轮材料的硬度水平,它决定了齿轮的耐磨性和寿命。

最后,齿轮表面质量是指齿轮表面的光洁度和粗糙度,它影响着齿轮的噪声和磨损。

变速器齿轮技术的要求包括齿轮材料的选择、齿轮设计和齿轮制造三个方面。

在实际应用中,需要根据汽车的使用环境和性能要求,选择合适的齿轮材料,进行合理的齿轮设计,并严格控制齿轮制造过程,以确保变速器齿轮的可靠性、耐久性和性能稳定性。

齿轮常用材料及选择原则

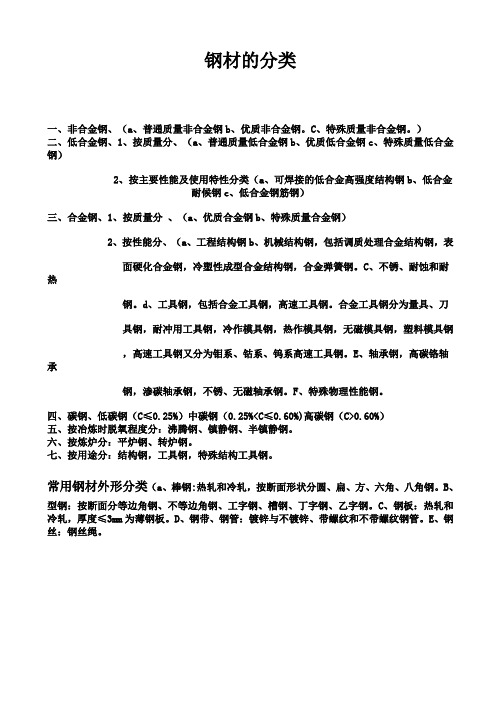

钢材的分类一、非合金钢、(a、普通质量非合金钢b、优质非合金钢。

C、特殊质量非合金钢。

)二、低合金钢、1、按质量分、(a、普通质量低合金钢b、优质低合金钢c、特殊质量低合金钢)2、按主要性能及使用特性分类(a、可焊接的低合金高强度结构钢b、低合金耐候钢c、低合金钢筋钢)三、合金钢、1、按质量分、(a、优质合金钢b、特殊质量合金钢)2、按性能分、(a、工程结构钢b、机械结构钢,包括调质处理合金结构钢,表面硬化合金钢,冷塑性成型合金结构钢,合金弹簧钢。

C、不锈、耐蚀和耐热钢。

d、工具钢,包括合金工具钢,高速工具钢。

合金工具钢分为量具、刀具钢,耐冲用工具钢,冷作模具钢,热作模具钢,无磁模具钢,塑料模具钢,高速工具钢又分为钼系、钴系、钨系高速工具钢。

E、轴承钢,高碳铬轴承钢,渗碳轴承钢,不锈、无磁轴承钢。

F、特殊物理性能钢。

四、碳钢、低碳钢(C≤0.25%)中碳钢(0.25%<C≤0.60%)高碳钢(C>0.60%)五、按冶炼时脱氧程度分:沸腾钢、镇静钢、半镇静钢。

六、按炼炉分:平炉钢、转炉钢。

七、按用途分:结构钢,工具钢,特殊结构工具钢。

常用钢材外形分类(a、棒钢:热轧和冷轧,按断面形状分圆、扁、方、六角、八角钢。

B、型钢:按断面分等边角钢、不等边角钢、工字钢、槽钢、丁字钢、乙字钢。

C、钢板:热轧和冷轧,厚度≤3mm为薄钢板。

D、钢带、钢管:镀锌与不镀锌、带螺纹和不带螺纹钢管。

E、钢丝:钢丝绳。

常用化学元素符号读音元素名称符号读音元素名称符号读音元素名称符号ge 铬.Cr ni 铌Nb qian 铅Pbnie 镍Ni tan 钽Ta bi 铋Bigui 硅Si qing 氢H a 锕Acmeng 锰Mn tan 碳C铈Celu 铝Al yang 氧O pi 铍Belin 磷P na 钠Na铯Sewu 钨W mei 镁Mg gao 锆Zrmu 钼Mo liu 硫S镧Lafan 钒V lu 氯Cl bei 钡Batai 钛T jia 钾K gong 汞Hgtong 铜Cu xin 锌Zn gai 钙Catie 铁Fe yin 银Ag dian 碘Ipeng 硼B xi 锡Sn xiu 溴Brgu 钴Co ti 锑Sb fu 氟Fdan 氮N jin 金Au烯土Re钢铁及合金类型于统一数字代码钢铁及合金类型前缀字母统一代号钢铁及合金类型前缀字母统一代号合金结构钢 A A×××××杂类材料M M×××××轴承钢 B B×××××粉末及粉末材料P P×××××铸铁铸钢及铸造合金 C C×××××快淬金属及合金Q Q×××××电工用钢及纯铁 E E×××××不锈耐蚀及耐热钢S S×××××铁合金及生铁 F F×××××工具钢T T×××××高温合金及耐蚀合金H H×××××非合金钢U U×××××J J×××××焊接钢及合金W W×××××精密合金及其他特殊物理性能材料低合金钢L L×××××中国钢铁产品牌号表示方法名称汉字符号铸钢ZG 牌号头炼钢用生铁炼L 牌号头铸造用生铁铸Z 牌号头球墨铸铁用生铁球Q 牌号头脱碳低磷生铁脱炼TL 牌号头含釩生铁釩 F 牌号头耐磨生铁耐磨NM 牌号头灰铸铁灰铁HT 牌号头可锻铸铁可铁KT 牌号头球墨铸铁球铁QT 牌号头耐热铸铁热铁RT 牌号头粉末及粉末材料粉 F 牌号头碳素结构钢屈Q 牌号头低合金高强度钢屈Q 牌号头耐候钢耐候NH*牌号尾保证渗透性钢H*牌号尾易切削非调质钢易非YF 牌号头热锻用非调质钢非 F 牌号头易切削钢易Y 牌号头电工用热轧硅钢电热DR 牌号头电工用冷轧无取向硅钢无W**牌号中电工用冷轧取向硅钢取Q**牌号中电工用冷轧取向高磁感硅钢取高QG**牌号中电磁纯铁电铁DT 牌号头碳素工具钢碳T 牌号头塑料模具钢塑模SM 牌号头滚珠轴承钢滚G 牌号头焊接用钢焊H 牌号头钢轨钢轨U 牌号头铆螺钢铆螺ML 牌号头锚链钢锚M 牌号头地质钻探钢管用钢地质DZ 牌号头汽车大梁用钢梁L*牌号尾矿用钢矿K*牌号尾压力容器用钢容R*牌号尾桥梁钢桥q*牌号尾锅炉钢锅g*牌号尾焊接气瓶用钢焊瓶HP*牌号尾车辆车轴用钢辆轴LZ 牌号头机车车轴用钢机轴JZ 牌号头管线用钢S 牌号头沸腾钢沸F*牌号尾半镇静钢半b*牌号尾特殊镇静钢特镇TZ*牌号尾质量等级A*牌号尾B*牌号尾C*牌号尾D*牌号尾E*牌号尾中国钢铁产品种类及牌号表示方法产品名称牌号举例表示方法说明1.碳素结构钢Q195FQ215AFQ235BbQ255A Q275—F—沸腾钢Q 235B b—b—半镇静钢———脱氧方法———Z—镇静钢(可省略)—TZ—特殊镇钢(可省略)———质量等级:A、B、C、D —————屈服点(强度)值(MPa)———————钢材屈服强度“屈”字的拼音首位字母2.优质碳素结构钢普通含锰量较高含锰量锅炉用钢08F,45,20A 40Mn,70Mn 20g3.低合金高强度结构钢Q295 Q345A Q390B Q420c Q460E4.碳素工具钢普通含锰量较高含锰量T7,T12A T8Mn5.易切削结构钢普通含锰量较高含锰量Y12,Y30 Y40Mn、Y45Ca6.电工用热轧硅钢薄钢板DR510---50 DRl750G--357.电磁纯铁热轧厚板DT3 DT4A8.合金结构钢25Cr2MoVA30CrMnSi9.弹簧钢50CrVA55Si2Mn10.滚动轴承钢GCr9GCrl5SiMn11.合金工具钢4CrW2SiCrWMn12.高速工具钢W18Ca4VW12Cr4V5C0513.不锈钢和耐热钢1Crl300Crl8Nil0N 0Cr25Ni2014.专门用途钢铆螺钢焊接用碳素结构钢焊接用合金结构钢焊接用不锈耐热钢造船用钢桥梁用钢锅炉用钢压力容器用钢低温压力容器用钢焊接气瓶用钢保证淬透性结MLl0,ML40Mn H08,H08MnA H08Mn2Si?? H00Crl9Ni93C,15MnTiC 16q,15Mnvq 20g,15CrMoG 20R,构钢汽车大梁用钢15MnVNR16MnDRHP245,HF26540CrH,20MnTiBH09MnREL15.高温合金GHl040GHll40GH2302GH3044GH1、140 牌号的顺序号2、固溶强化型铁基合金3、时效硬化型铁基合金合金分类号固溶强化型镍基合金4、时效硬化型镍基合金5、代表高温合金6、钴基合金16.耐蚀合金NSlll NS322NS333 NS411NS 3 1 2不同合金牌号的顺序号—1—NiCr系—2—NiCo系不同合金序列号——3—NiCrMo序—4—NiCrMoCu序—1—固溶强化型铁镍基合金—2—时效硬化型铁镍基合金合金分类号—3—固溶强化型镍基合金—4—时效硬化型镍基合金代表耐蚀合金注:1.平均合金含量∠1.5%者,在牌号中只标出元素符号,不注其含量。

齿轮的材料及其选择原则

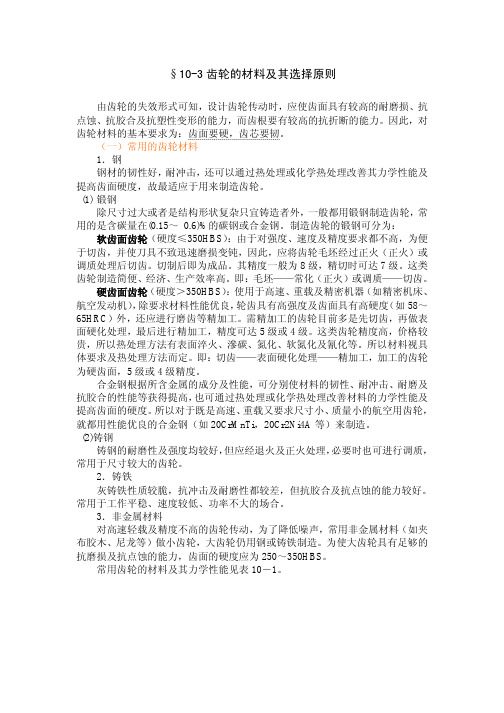

§10-3齿轮的材料及其选择原则由齿轮的失效形式可知,设计齿轮传动时,应使齿面具有较高的耐磨损、抗点蚀、抗胶合及抗塑性变形的能力,而齿根要有较高的抗折断的能力。

因此,对齿轮材料的基本要求为:齿面要硬,齿芯要韧。

(一)常用的齿轮材料1.钢钢材的韧性好,耐冲击,还可以通过热处理或化学热处理改善其力学性能及提高齿面硬度,故最适应于用来制造齿轮。

(1)锻钢除尺寸过大或者是结构形状复杂只宜铸造者外,一般都用锻钢制造齿轮,常用的是含碳量在(0.15~0.6)%的碳钢或合金钢。

制造齿轮的锻钢可分为:软齿面齿轮(硬度≤350HBS):由于对强度、速度及精度要求都不高,为便于切齿,并使刀具不致迅速磨损变钝,因此,应将齿轮毛坯经过正火(正火)或调质处理后切齿。

切制后即为成品。

其精度一般为8级,精切时可达7级。

这类齿轮制造简便、经济、生产效率高。

即:毛坯——常化(正火)或调质——切齿。

硬齿面齿轮(硬度>350HBS):使用于高速、重载及精密机器(如精密机床、航空发动机),除要求材料性能优良,轮齿具有高强度及齿面具有高硬度(如58~65HRC)外,还应进行磨齿等精加工。

需精加工的齿轮目前多是先切齿,再做表面硬化处理,最后进行精加工,精度可达5级或4级。

这类齿轮精度高,价格较贵,所以热处理方法有表面淬火、滲碳、氮化、软氮化及氰化等。

所以材料视具体要求及热处理方法而定。

即:切齿——表面硬化处理——精加工,加工的齿轮为硬齿面,5级或4级精度。

合金钢根据所含金属的成分及性能,可分别使材料的韧性、耐冲击、耐磨及抗胶合的性能等获得提高,也可通过热处理或化学热处理改善材料的力学性能及提高齿面的硬度。

所以对于既是高速、重载又要求尺寸小、质量小的航空用齿轮,就都用性能优良的合金钢(如20CrMnTi,20Cr2Ni4A等)来制造。

(2)铸钢铸钢的耐磨性及强度均较好,但应经退火及正火处理,必要时也可进行调质,常用于尺寸较大的齿轮。

齿轮材料选择及其要求

齿轮材料选择及其要求众所周知,齿轮传动应用及其广泛,几乎所有机器设备、施工机械、车辆都离不开它,提高齿轮使用寿命其经济价值是不言而喻的,齿轮使用寿命与设计、制造、使用条件和维护有关,其中齿轮材料的选择是极其重要因素之一。

一、材料选择应考虑的因素1、载荷大小:载荷大小直接决定齿轮承受的接触应力和弯曲应力,提高材料屈服强度和疲劳极限有利于提高齿轮寿命,在没有冲击载荷情况下,低载荷可以选用Q235B或Q345B材料,高载荷可以选用45#、40Cr或40MnB材料。

2、冲击载荷:冲击载荷容易造成齿轮受力部位应力集中,使材质组织缺陷和齿轮制造加工缺陷变得更加敏感,以致材料基体组织韧性显得格外重要,低碳合金钢调质后具备优良的强韧性,考虑到齿轮表面高硬度的要求,所以在有冲击载荷情况下,低碳合金渗碳钢成为首选材料,如20CrMnTi、20CrNiMo等。

3、齿轮转速:随着齿轮转速不断提高,齿轮的疲劳失效成为主要矛盾;当齿轮转速大于3000r/min时,人们称之为高速齿轮。

根据前人大量的研究成果,低碳合金钢硬度在30-35HRC范围内,材料具有抗疲劳性能,所以为了保证齿轮内部硬度,应当选择保证淬透性结构,如20CrMnTiH、20CrNiMoH等。

4、精密传动:为了保证齿轮传动平稳无噪声,齿轮不但尺寸精度要高,而且尺寸要稳定。

淬火+高温回火生成回火索氏体,不但硬度适中便于提高齿轮精工精度,而且回火索氏体组织使得齿轮保持尺寸稳定;但是齿轮表面需要耐磨,要求高硬度,如进行表面淬火或渗碳淬火,容易使得齿轮变形,以致精密齿轮常使用渗氮处理,故齿轮材料应选择渗氮钢或中碳铬钼钢,如38CrMoAl、42CrMo。

5、介质:在腐蚀性的介质中使用齿轮,原则上应选择青铜或不锈钢材料等耐腐蚀材料,腐蚀磨损是个专业性很强的领域,这里就不做探讨。

二、齿轮材料选择一览表常用齿轮材料选择见下表:三、齿轮材料质量要求1、化学成分与机械性能碳素结构钢:按GB/T700-2006标准规定;优质碳素钢:按GB/T699-1999标准规定;低合金高强度结构钢:按GB/T1591-2008标准规定;合金结构钢:按GB/T3077-1999标准规定;保证淬透性结构钢:按GB/T5216-2004标准规定;2、晶粒度合金结构钢和保证淬透性结构钢晶粒度不小于5级。

齿轮轴的材料

齿轮轴的材料

齿轮轴是机械传动中的重要零部件,其材料的选择对于齿轮轴的性能和使用寿命具有至关重要的影响。

在选择齿轮轴的材料时,需要考虑到其强度、硬度、耐磨性、韧性等多个方面的性能指标。

下面将就齿轮轴的材料选择进行详细介绍。

首先,齿轮轴的材料需要具备较高的强度和硬度。

因为齿轮轴在工作时需要承受较大的扭矩和载荷,如果材料强度不足,就会容易发生变形或断裂。

因此,通常选择的齿轮轴材料应具有较高的屈服强度和抗拉强度,以确保其在工作时不会发生塑性变形或破裂。

其次,齿轮轴的材料还需要具备良好的耐磨性。

由于齿轮轴在工作时会受到齿轮的摩擦和磨损,因此需要选择具有较高硬度和耐磨性的材料,以延长齿轮轴的使用寿命。

常用的耐磨材料包括合金钢、渗碳钢和表面淬火钢等。

此外,齿轮轴的材料还需要具备一定的韧性。

韧性是材料抵抗断裂的能力,对于齿轮轴来说,具有良好的韧性可以有效地避免在工作时出现断裂和裂纹的情况,从而保证齿轮轴的安全可靠性。

一般来说,低合金钢和合金结构钢都具有较好的韧性,是较为理想的齿轮轴材料。

最后,齿轮轴的材料还需要考虑到其加工性能和成本因素。

选择材料时需要考虑到其加工难度和成本,以确保能够满足工程需求的同时,尽量降低生产成本。

总的来说,齿轮轴的材料选择需要综合考虑其强度、硬度、耐磨性、韧性、加工性能和成本因素,以确保齿轮轴能够在工作时具有良好的性能和可靠性。

常见的齿轮轴材料包括合金钢、渗碳钢、表面淬火钢等,可以根据具体的工程需求进行选择。

在实际应用中,还需要根据不同的工作条件和环境因素进行综合考虑,以选择最适合的齿轮轴材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮材料选择及其要求

众所周知,齿轮传动应用及其广泛,几乎所有机器设备、施工机械、车辆都离不开它,提高齿轮使用寿命其经济价值是不言而喻的,齿轮使用寿命与设计、制造、使用条件和维护有关,其中齿轮材料的选择是极其重要因素之一。

一、材料选择应考虑的因素

1、载荷大小:载荷大小直接决定齿轮承受的接触应力和弯曲应力,提高材料屈服强度和疲劳极限有利于提高齿轮寿命,在没有冲击载荷情况下,低载荷可以选用Q235B或Q345B材料,高载荷可以选用45#、40Cr或40MnB材料。

2、冲击载荷:冲击载荷容易造成齿轮受力部位应力集中,使材质组织缺陷和齿轮制造加工缺陷变得更加敏感,以致材料基体组织韧性显得格外重要,低碳合金钢调质后具备优良的强韧性,考虑到齿轮表面高硬度的要求,所以在有冲击载荷情况下,低碳合金渗碳钢成为首选材料,如20CrMnTi、20CrNiMo等。

3、齿轮转速:随着齿轮转速不断提高,齿轮的疲劳失效成为主要矛盾;当齿轮转速大于3000r/min时,人们称之为高速齿轮。

根据前人大量的研究成果,低碳合金钢硬度在30-35HRC范围内,材料具有抗疲劳性能,所以为了保证齿轮内部硬度,应当选择保证淬透性结构,如20CrMnTiH、20CrNiMoH等。

4、精密传动:为了保证齿轮传动平稳无噪声,齿轮不但尺寸精度要高,而且尺寸要稳定。

淬火+高温回火生成回火索氏体,不但硬度适中便于提高齿轮精工精度,而且回火索氏体组织使得齿轮保持尺寸稳定;但是齿轮表面需要耐磨,要求高硬度,如进行表面淬火或渗碳淬火,容易使得齿轮变形,以致精密齿轮常使用渗氮处理,故齿轮材料应选择渗氮钢或中碳铬钼钢,如38CrMoAl、42CrMo。

5、介质:在腐蚀性的介质中使用齿轮,原则上应选择青铜或不锈钢材料等耐腐蚀材料,腐蚀磨损是个专业性很强的领域,这里就不做探讨。

二、齿轮材料选择一览表

常用齿轮材料选择见下表:

三、齿轮材料质量要求

1、化学成分与机械性能

碳素结构钢:按GB/T700-2006标准规定;

优质碳素钢:按GB/T699-1999标准规定;

低合金高强度结构钢:按GB/T1591-2008标准规定;

合金结构钢:按GB/T3077-1999标准规定;

保证淬透性结构钢:按GB/T5216-2004标准规定;

2、晶粒度

合金结构钢和保证淬透性结构钢晶粒度不小于5级。

3、非金属夹杂物

合金结构钢和保证淬透性结构钢非金属夹杂物级别符合下表

4.低倍组织

不应有可见的缩孔、气泡、裂纹、夹杂、分层、翻边和白点;优质钢疏松和偏析不超过3级,高级优质钢疏松和偏析不超过2,级,渗氮钢疏松和偏析级别对应小0.5。

5、含氧量

合金结构钢和保证淬透性结构钢含氧量小于20ppm。

6、末端淬透性

保证淬透性结构钢应符合GB/T5216-2004,据末端15mm硬度32-39HRC为宜。

四、材料检验要求

齿轮设计时,往往要进行疲劳强度核算,材料疲劳许用强度值往往是一个范围,当你取其上限时,材料的进厂检验必然是严格的,若你取其下限时,往往就不用进厂检验。

检验严格程度一般可分为ME、MQ、ML三级。

1、严格检验(ME级)

验证:原厂钢材化学成分和机械性能检测报告;

原厂钢材非金属夹杂物检测报告

原厂钢材含氧量检测报告

原厂钢材晶粒度检测报告

原厂钢材淬透性检测报告

抽检:硬度

化学成分

淬透性

低倍组织

2、中等(MQ级)

验证:原厂钢材化学成分和机械性能检测报告;

原厂钢材非金属夹杂物检测报告

原厂钢材含氧量检测报告

原厂钢材晶粒度检测报告

原厂钢材淬透性检测报告

抽检:硬度

3、一般(ML级)

验证:原厂钢材化学成分和机械性能检测报告;抽检:硬度。