SEP1520-1998___钢中碳化物图谱显微检验法.pdf

钢的共晶碳化物的检测

适用范围

中碳钢和中碳合金结构钢整体淬火或淬火后 200℃以下回火的马氏体组织的检验,

标准规定

马氏体的级别1~8级,放大倍数500倍。

一、棒材试样的选取:直径≤25mm,应取通过圆心整个纵向剖面;直径2560mm,应取1/2直径的纵向剖面;直径>60mm, 应取1/4直径的纵向剖面。 (试样宽度一般约 15mm)

钢的共晶碳化物不均匀度评级法

(GB/T14979-1994)

钢的共晶碳化物不均匀度评定

实验目的: 1、进一步熟悉金相试样的制备方法及金相显微镜的使用。 2、熟练利用金相显微镜对材料进行共晶碳化物的检测。 3、熟练利用国家标准对试样进行评定。

实验原理:(自已查资料写一下,主要是其来源,危害及预 防措施)

α相面积含量% ≤2 >2~5 >5~8 >8~12 >12~20 >20~35

附4(GB4234-1994) 外科植入物用不锈钢

测定夹杂物和晶粒度要求

夹杂物类 A

B

C

D

型

细系

1.5

1.5

1.5

1.5

粗系

1.0

1.0

1.0

1.0

晶粒度: ≥5级

一、棒材试样的选取:直径≤25mm,应取通过圆心整个纵向剖面;直径2560mm,应取1/2直径的纵向剖面;直径>60mm, 应取1/4直径的纵向剖面。 (试样宽度一般约 15mm)

二、方钢试样的选取:边长≤25mm,应取整个对角线的纵向剖面;边长2560mm,应取1/2对角线的纵向剖面;边长> 60mm,应取1/4对角线的纵 向剖面(试样宽度同上)。

四、试样的放大倍数为100X,评定的视场为样品中最严重的区域。对于网 状碳化物,要考虑网的变形、完整及网上碳化物的堆积程度。对于带状碳化 物,要考虑带的宽度和带内碳化物的堆积程度。

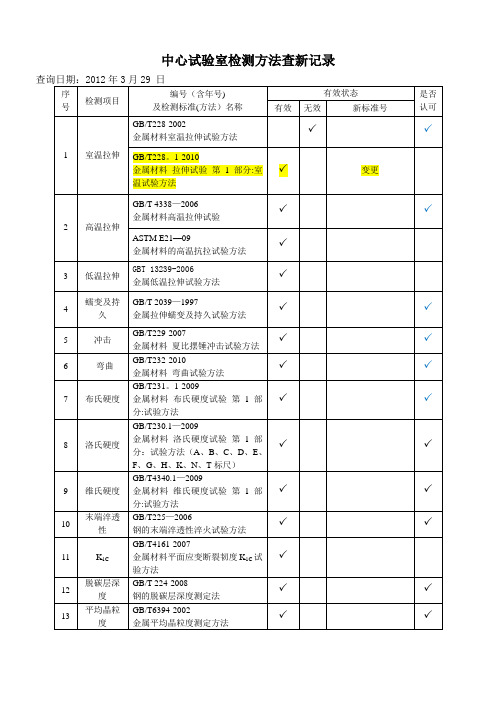

试验室检测方法查新记录

钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)

60

氮

GBT20124—2006

钢铁氮含量的测定惰性气体熔融热导法(常规方法)

查询人

审核人

金属显微组织检验方法

GB/T10561—2005

钢中非金属夹杂物含量的测定标准评级图显微检验法

16

共晶碳化物不均匀度

GB/T14979—1994

钢的共晶碳化物不均匀度评定方法

19

晶间腐蚀

GB/T4334—2008

金属和合金的腐蚀 不锈钢晶间腐蚀试验方法

20

大块碳化物

GB/T4462-1984

高速工具钢大块碳化物评级图

30

发纹磁粉检验

GB/T 10121-2008

钢材塔形发纹磁粉检验方法

31

硫印检验

GB/T 4236—1984

钢的硫印检验方法

32

低倍组织酸浸

GB/T14999。1—94

高温合金棒材纵向低倍组织酸浸试验法

33

低倍组织酸浸

GB/T14999.2-94

高温合金横向低倍组织酸浸试验法

34高温Βιβλιοθήκη 金断口GB/T14999.3—94

50

钨

GB/T 223。43-2008

钢铁及合金钨含量的测定重量法和分光光度法

51

镁

GB/T223。46—1989

火焰原子吸收光谱法测定镁量

52

铜

GB/T223.53-1987

火焰原子吸收分光光度法测定铜量

53

磷

GB/T 223.59-2008

钢铁及合金磷含量的测定铋磷钼蓝分光光度法和锑磷钼蓝分光光度法

微合金钢中微合金碳化物的溶解与时效析出

温度

1200/900℃×4min 10℃/s

550/600/650/700℃× 10/50/100/500/1000 5000/10000/20000s

水冷

水冷

时间

图 1 时效工艺示意图 Fig.1 The schematic illustration of age

量百分数。 微合金元素在铁素体中的析出采用时效硬度法进行研究,即首先进行固溶处理,使微合金元素

⎧ ⎪ 10(3.42−7900 / T) = 10(2.75−7500 / T)

(3)

⎪ ⎪⎪ ⎨

xTi i

x

i Nb

/

xi TiCC

= 3.988

/

xi NbCC

= 7.735

⎪⎪C

=

xC

+

xi TiCC

+

xi NbCC

⎪⎪Nb

=

x Nb

+

xi NbCC

⎪⎩Ti

通常认为微合金碳化物在铁素体中的沉淀受两个因素的影响,即沉淀的驱动力和扩散。沉淀的 驱动力与微合金元素的过饱和度有关,沉淀温度越低,过饱和度越大,沉淀的驱动力越大。扩散主 要依赖于温度,沉淀温度越高,原子的扩散系数越大,沉淀物越易形成。因此沉淀的PTT曲线与其它 固态相变和再结晶的动力学曲线规律一样呈“C”曲线型[5]。在 700℃的高温下,原子的扩散系数大, 所以沉淀形核的孕育期短,沉淀所需的时间也少。但沉淀驱动力较小,沉淀核心少,沉淀质点尺寸 大,因此没能达到最大的沉淀强化效果。600℃时沉淀驱动力和原子的扩散系数均较大,达到了最大 沉淀形核率,造成了最大沉淀强化效果。

溶解在固溶体中,然后再加热到不同的温度下进行时效,通过测量时效过程中硬度的变化,来分析 不同温度下微合金元素在铁素体中的析出,实验工艺示意图如图 1 所示。

S261010 ,S261010碳化物尺寸标准等级(中英文).doc

碳化物尺寸标准等级S261010ICS 19.020;19.120 2005-05-20 描述:碳化物尺寸,碳化物,SEP1520取代INA QN 5.84-1FAG Q V5.119A (与碳化物尺寸评估相关的内容)LuK -早期版本:INA QN 5.84-1: 1980-08, 1992-09FAG QV 5.119A: 2002-11修订版:和上面的版本比较,作了如下修订:版面提升为集团标准完整修订INA 审批人FAG 审批人LuK 审批人Süß, Walter IZ/HZA-Q Dr. Golüke, Horst FZ/SWE-Q Fasse, Ernst LZ/BHL-Q核对INA 核对FAG 核对LuKRiese, Rudolph IZ/HZA-QPS Wessel, Frank- FT/SWE-TKR Calabrese, Carmelo LZ/BHL-QS Eckert,Gerhard IZ/HZA-QP Michael汇编专业部门Braungardt, MarionHäring, Wolfgang INA IT/HZA-TWE1INA IZ/HZA-QPS Beck, Gerd FAG FT/SWE-TWL卷宗S目录261© INA-Schaeffler KG,2005 版权所有本公司保留对本文件的所有内容的转发、复印、使用以及通告的权利,如事先未经过本公司书面同意而擅自使用者,必须承担法律及赔偿责任如有疑问,以德文原版为准- 11 摘要本集团标准(S)主要描述标准评估中碳化物尺寸的测定方法(如对于连续供货),以及对出现的问题和发展任务的应用。

2 目标和目的在Schaeffler 集团内,球化退火结构的标准化程序和标准化评估。

3 适用范围适用于全球范围内的Schaeffler 集团组织成员。

4 应用范围等级图表应用于球化退火供货条件下,对碳钢和滚动轴承钢的碳化物尺寸的评估(如Cf53, C56E2, C80M,100Cr6 至100CrMnMo8)。

实验2 钢铁材料常见组织及钢的宏观检验技术

中温回火托氏 体组织

第三十页,编辑于星期二:十点 五十四分。

4、钢的退火、正火、淬火与回火组织

(4)钢的回火 回火是指工件淬硬后,再加热到Ac1点以下某一温度,保

温一定时间,然后冷却到室温下的热处理工艺。

高温回火索氏体组织

45钢在850℃淬火后600 ℃ 回火后的组织

第三十一页,编辑于星期二:十点 五十四分。

3、钢的等温转变曲线及钢铁材料常见组织 难点

第二十三页,编辑于星期二:十点 五十四分。

4、钢的退火、正火、淬火与回火组织

(1)退火 将工件 加热到Ac3 (或Ac1) 以上的适当温度保温 后在炉内缓慢冷却的 工艺方法,称为退火。

(2)正火 将工件加热

到Ac3(或Acm)以上,

保温适当时间后,在静 止的空气中冷却的热处 理工艺称为正火。

(3)淬火 淬火是将工件加热到Ac3或Ac1以上某一温度保温一定时间,然后以适当

速度冷却,获得马氏体或贝氏体组织的热处理工艺称为淬火。

45钢750℃淬水组织

45钢920℃淬水组织

45钢860℃淬油组织

第二十八页,编辑于星期二:十点 五十四分。

4、钢的退火、正火、淬火与回火组织

(4)钢的回火 回火是指工件淬硬后,再加热到Ac1点以下某一温度,保温

图2-2

第二十页,编辑于星期二:十点 五十四分。

③钢的贝氏体转变

贝氏体转变是介于马氏体和珠光体之间的转变,属于中温转变。

上贝氏体

下贝氏体

第二十一页,编辑于星期二:十点 五十四分。

③钢的贝氏体转变

贝氏体转变是介于马氏体和珠光体之间的转变,属于中温转变。

此外还有粒状贝氏体、无碳贝氏体。

粒状贝氏体

TIMKEN轴承钢标准

2生产方法

2.1一般条件——凡生产本标准的钢材,必须使用具有钢包精炼法的轴承钢冶炼技术,必须使用底注法浇注的钢锭。除非经TIMKEN公司冶金代表(来自TIMKEN轴承材料和冶金部门)特殊批准,不允许加钙或钙合金用于脱氧或控制夹杂物形态,在炼钢渣中可以使用石灰或含钙的炉渣熔剂。

本标准是铁姆肯公司与东北特钢集团签订的协议,如无书面授权,不得向第三方透露其中的内容。

技术规范3.1.25最新英文版本及其附录的中英文版本和与之相对应的中文版本均已由铁姆肯公司与东北特殊钢集团的授权代表审核并(签字),铁姆肯公司和东北特殊钢集团的授权代表同意如果这两个注明日期的签字文件之间有歧义,双方将就有歧义的条款内容重开谈判。

表5 球化退火材碳化物网状

≤25mm

≤4.2

>25mm~≤51mm

≤4.3

>51mm ~≤127mm

≤4.5

>127mm

≤4.6

管壁厚

允许级别

≤6.25mm

≤4.2

>6.25~≤25mm

≤4.3

>25mm

≤4.5

所有锻件

≤4.3

11.3.4碳化物网状(淬硬)(系列5)应符合下表6的规定。

表6 碳化物网状(淬硬)

4.3.2发蓝断口的6个试样中,至少应有3个试样取自钢锭底部,另外3个样取自钢锭头部。这些试样必须取自三个不同的钢锭,分别从第一个浇注锭盘、中间锭盘和最后锭盘上随机抽取。

4.4这些质量检验的频率为,对生产的每一炉钢都要进行检验。

5奥氏体晶粒度

当在843℃(1550℉)下的正常奥氏体化温度淬火时,按本标准生产的钢应具有细小断口晶粒度。应采用ASTM E112-96中所规定的Shepherd断口晶粒度评定法。其晶粒度合格级别应是Shepherd标准中的≥8级。

一种钢中带状组织定量评定方法介绍及探讨

一种钢中带状组织定量评定方法介绍及探讨温娟; 鞠新华; 贾惠平; 张莉霞; 来萍【期刊名称】《《理化检验-物理分册》》【年(卷),期】2019(055)009【总页数】5页(P593-597)【关键词】带状组织; 定量评定; 网格测量线; 图谱比较法【作者】温娟; 鞠新华; 贾惠平; 张莉霞; 来萍【作者单位】首钢集团有限公司技术研究院检测中心北京 100043【正文语种】中文【中图分类】TG115.21钢材中的带状组织由元素偏析导致,是一种常见的显微组织缺陷,其形貌特征为铁素体与珠光体沿轧制变形方向交替呈条带分布。

带状组织使钢的力学性能产生各向异性,不仅影响钢的强度、韧性等力学性能,而且会显著影响钢的热加工和焊接性能[1-2]。

国内对钢中带状组织级别的评定传统上采用图谱比较法,如GB/T 13299-1991《钢的显微组织评定方法》和新颁布的GB/T 34474.1-2017《钢中带状组织的评定第1部分:标准评级图法》都是依据铁素体条带的数量、带状贯穿视场的程度、连续性以及是否出现变形铁素体比照图谱进行评定;GB/T 18254-2002《高碳铬轴承钢》是根据轴承钢碳化物带状组织中碳化物颗粒尺寸大小及颗粒含量对照图谱进行评定。

国外对钢中带状组织级别的评定方法与国内的有所不同,德国标准SEP 1520-1998《图谱法对钢材碳化物结构的金相检验》和国际标准ISO 5949-1983 Tool Steels and Bearing Steels-Micrographic Method for Assessing the Distribution of Carbides using Reference Photomicrographs都是采用在一定倍数下与图谱比较进行评定;美国标准ASTM E1268-2001(2006) Standard Practice for Assessing the Degree of Banding or Orientation of Microstructures采用了直线网格、截点及数理统计的计算方法。

钢中的碳化物

白口铸铁中碳化物的类型根据碳化物的结晶点阵形式,碳化物可分为两大类型:1.简单密排结构的间隙碳化物当r C/r M<0.59时,碳原子处在简单的点阵间隙之间,形成不同于原金属结晶点阵的间隙相。

这类金属元素是Mo、W、V、Ti、Nb、Zr,形成的碳化物有:MC型——WC、VC、TiC、NbC、ZrCM2C型——W2C、Mo2C如果同时存在多种过渡族金属元素,将形成复杂的碳化物。

在满足点阵类型、电化因素和尺寸因素三条件时,其中的金属原子可互相置换,如TiC–VC系形成(Ti、V)C;VC–NbC系形成(Nb、V)C;TiC–ZrC系形成(Ti、Zr)C等。

MC型碳化物中的金属原子M具有面心简单六方结构,其中八面体间隙相都被碳原子占领,所以,M:C=1:1,晶体为NaCl型结构。

M2C碳化物具有密排六方结构,例如:W2C、Mo2C、V2C、Nb2C,碳原子处于四面体的空隙中。

2.复杂密排结构的间隙碳化物当r C/r M>0.59时,碳不可能与金属元素形成简单密排的间隙相,而是形成一种结晶点阵复杂的间隙化合物。

Cr、Mn、Fe的碳化物属于复杂密排结构,其中M23C6、M6C为复杂立方、M7C3为复杂六方、M3C为斜方点阵。

常见到的复杂密排结构的碳化物为M3C型——Fe3C、Mn3C或(Cr、Fe)3C,简称K c;M7C3型——Cr7C3、Mn7C3或(Cr、Fe)7C3,简称K2;M23C6型——Cr23C6、Mn23C6,及三元碳化物Fe21W2C6、Fe21Mo2C6、(Cr、Fe)23C6,简称K1;M6C型——Fe3W3C、Fe4W2C、Fe3Mo3C、Fe4Mo C等三元碳化物。

(1)M3C型碳化物:最常见的是普通白口铸铁中的渗碳体(Fe3C)。

渗碳体的晶体结构为斜方晶格,晶格常数a=0.45144μm,b=0.50787μm,c=0.67287μm。

渗碳体的晶体结构见图1所示。

SEP 1614热作工具钢显微检验

热作工具钢显微检验SEP1614-1996

1 检测目的、特征及有效性

热作工具钢应用于各种工具设备,如:压锻与锤锻工具中的模件与压模嵌入件,压铸模的冲子、芯子、滑块,金属热压用的压头,内模衬及中间的模衬。

对应各种用途的模具所承受冲击作用是多样而复杂的。

它不仅有机械的,而且还有热的、研磨的、浸蚀的,有时甚至为化学作用的影响。

对不同工具组成,选择材料时应以适应所承受冲击的类型为依据,因此,材料特性试验评定方法以适用于工具所期望的冲击方式而进行。

测定合金显微均匀性和退火组织的显微检验应在经研磨后的试样上进行,通过试样观察与相应的评级图片比较评级。

(表1和表2)

本文主要对三种热作工具钢有效:

— X38CrMoV5-1(1.2343)

— X40CrMoV5-1(1.2344)

— X38CrMoV5-3(1.2367)

2 检验数量

检验试样的数量和质量标准需符合供货条件要求。

3 取样和试样制备

显微检验取样时,需考虑到类型、尺寸、形态、数量以及基于冶炼铸造技术、钢锭的结构尺寸、变形和后续热处理的时间-温度曲线所形成的显微组织中不同相的分布。

所取试样检测面必须平行于主要变形方向。

检测面最小尺寸为10mm×20mm。

检测面如图1所示。

钢中碳含量测定方法7种

钢中碳含量测定方法,7种!金属及其复合材料的开发研制与应用,常常要求有效地控制及准确地测定其中的碳硫含量。

金属材料中碳主要以游离碳,固溶碳和化合碳等形式存在,还有气态碳和表面保护的渗碳及涂敷的有机碳等。

目前分析金属中碳含量的方法主要有燃烧法,发射光谱法,气体容量法,非水溶液滴定法,红外吸收法及色谱法等。

由于每种测定方法有一定的适用范围,而且测定结果受很多因素的影响,如碳的存在形式、氧化时碳能否释放完全、空白值等,所以同一种方法在不同的场合准确度有一定差异。

本文整理了目前金属中碳的分析方法、样品处理、所用的仪器及应用领域等内容。

钢中碳含量测定方法1:红外吸收法基于红外吸收法发展出的燃烧红外吸收法是属于碳(和硫)定量分析专用方法。

其原理是将试样在氧气流中燃烧,生成CO2,在一定压力下,CO2吸收红外线的能量与其浓度成正比,因此测出CO2气体流经红外吸收器前后的能量变化,则可计算出含碳量。

燃烧-红外吸收法原理近年来,红外气体分析技术发展很快,各种利用高频感应加热燃烧及红外光谱吸收原理的分析仪器也迅速地出现。

对于高频燃烧红外吸收法测定碳和硫,一般应考虑以下几个因素:试样的干燥性、电磁感性、几何尺寸,试样量,助熔剂的种类、配比、加入次序及加入量,空白值的设置等。

该法优点是定量准确,干扰项较少。

适合对碳含量准确度有较高要求,且生产中有足够时间进行检测的用户。

钢中碳含量测定方法2:发射光谱法元素在受到热或电激发时,会由基态跃迁到激发态,而激发态会自发地返回到基态。

在由激发态返回到基态的过程中,会释放每种元素的特征谱线,根据特征谱线的强度可以测定出其含量。

发射光谱仪原理在冶金行业,由于生产的急迫性,需要在很短的时间内分析出炉水内所有主要元素的含量,而不仅仅是碳含量。

火花直读发射光谱仪由于能够快速得到稳定的结果,所以成为该行业的首选。

但该法对于样品制备有特定要求。

例如,火花光谱法分析铸铁试样时,要求分析表面的碳都以碳化物的形式存在,不能有游离石墨,否则就会影响分析结果。

铁碳合金显微组织的观察及分析实验指导书

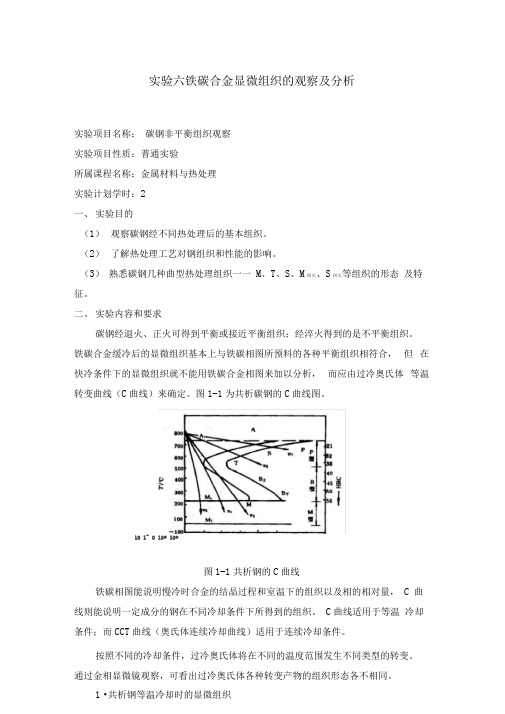

实验六铁碳合金显微组织的观察及分析实验项目名称:碳钢非平衡组织观察实验项目性质:普通实验所属课程名称:金属材料与热处理实验计划学时:2一、实验目的(1)观察碳钢经不同热处理后的基本组织。

(2)了解热处理工艺对钢组织和性能的影响。

(3)熟悉碳钢几种曲型热处理组织一一M、T、S、M回火、S回火等组织的形态及特征。

二、实验内容和要求碳钢经退火、正火可得到平衡或接近平衡组织;经淬火得到的是不平衡组织。

铁碳合金缓冷后的显微组织基本上与铁碳相图所预料的各种平衡组织相符合,但在快冷条件下的显微组织就不能用铁碳合金相图来加以分析,而应由过冷奥氏体等温转变曲线(C曲线)来确定。

图1-1为共析碳钢的C曲线图。

10 1" 0 10* 10*图1-1共析钢的C曲线铁碳相图能说明慢冷时合金的结晶过程和室温下的组织以及相的相对量,C 曲线则能说明一定成分的钢在不同冷却条件下所得到的组织。

C曲线适用于等温冷却条件;而CCT曲线(奥氏体连续冷却曲线)适用于连续冷却条件。

按照不同的冷却条件,过冷奥氏体将在不同的温度范围发生不同类型的转变。

通过金相显微镜观察,可看出过冷奥氏体各种转变产物的组织形态各不相同。

1•共析钢等温冷却时的显微组织共析钢过冷奥氏体在不同温度等温转变的组织及性能列于表1-1中。

2•共析钢连续冷却时的显微组织共析钢奥氏体,在慢冷时(相当于炉冷,见图1-1的v i)应得到100%珠光体;当冷却速度增大到V2时(相当于空冷),得到的是较细的珠光体,即索氏体或屈氏体;当冷却速度增大到V3时(相当于油冷),得到的为屈氏体和马氏体;当冷却速度增大到V4、V5 (相当于水冷),很大的过冷度使奥氏体骤冷到马氏体转变开始点(Ms)后,瞬时转变马马氏体。

其中与C曲线鼻尖相切的冷却速度(V4)称为淬火的临界冷却速度。

3•亚共析钢和过共析钢连续冷却时的显微组织亚共析钢的C曲线与共析钢相比,只是在其上部多了一条铁素体先析出线,见图1-2所示。

上海材料研究所金相培训资料第四章钢显微组织评定

o 四、试样的放大倍数为100X,评定的视场为样品中最严重的区域。对于网 状碳化物,要考虑网的变形、完整及网上碳化物的堆积程度。对于带状碳化 物,要考虑带的宽度和带内碳化物的堆积程度。

硬度水平的点的距离,规定的碳含量或硬度水平 以不因脱碳而影响使用性能为准(产品规定的碳 含量最小值)。 o 铁素体脱碳层深度:表面完全脱碳层的深度。

上海材料研究所金相培训资料第四章 钢显微组织评定

o 适用范围

n 测定钢材及零件的脱碳层深度 n 完全脱碳与部分脱碳

o 测定方法

n 金相法:不同部位的五点脱碳层深度;这些测 量值的平均值为总脱碳层深度

n 铁素体钢的奥氏体晶粒度

o 渗碳法 o 网状铁素体法 o 氧化法 o 直接淬火法 o 网状渗碳体法 o 网状珠光体(托氏体)法

上海材料研究所金相培训资料第四章 钢显微组织评定

o 奥氏体钢晶粒度

n 化学试剂显示法 n 电解腐蚀显示法

o 铝及铝合金晶粒度 o 铜及铜合金晶粒度 o 镁及镁合金晶粒度 o 镍及镍合金晶粒度 o 锌及锌合金晶粒度

上海材料研究所金相培训资料第四章 钢显微组织评定

钢板和矩形钢材的取样方法

上海材料研究所金相培训资料第四章 钢显微组织评定

第五节 中碳钢与中碳合金钢结构钢马 氏体等级

(JB/T9211-2008)

上海材料研究所金相培训资料第四章 钢显微组织评定

o 适用范围

n 中碳钢和中碳合金结构钢整体淬火或淬火后 200℃以下回火的马氏体组织的检验,

SEP1520-1998___钢中碳化物图谱显微检验法.pdf

SEP1520-1998 钢中碳化物图谱系列显微检验法1.检验目的和适用范围1.1根据出现的碳化物特征,采用显微检验的方法对钢(组织)加以评价是适宜的。

本标准为该方法的说明,本标准中附有碳化物的组成和分级图谱系列。

此图谱系列用于所规定的钢及其组织状态。

它是考虑到碳化物形状、结构、尺寸和数量而制定的。

试验是在金相磨片上进行的。

通过在显微镜下观察,与碳化物图谱系列进行比较,检验碳化物状况。

1.2本标准适用于含碳量约为0.1~1.2%,合金元素总含量为5%的钢,通常只用于特殊钢。

本标准不适用于下述的碳化物检验:低碳钢(例如深拉延的钢材)高速工具钢(见钢铁试验标准SEP1615和其他莱氏体钢)1.3仅按协议检验钢和碳化物,并在供货条件中规定全部检验条件(符合本标准规定条件)。

当试验条件未经协议,可采用适当的试验部位进行试验。

1.4根据钢的再加工和使用状况,而确定碳化物的合格界限,不属于标准范围内的规定。

2.试验范围:只要符合质量标准的规定(DIN-标准,钢铁试验标准)本试验范围具有权威性。

若质量标准没有规定则检验批和取样数量,按以下推荐执行:由同一热处理炉次和同一尺寸组成的每炉批取2个试样。

连续炉热处理时(同一冶炼炉号),每5吨盘条或每10吨同一断面的棒材,取1个试样,但每批最少取2个试样。

此外,允许断面相近的钢材,组成一个检验批。

3.取样和试样制备:3.1若无另外协议,取样和试验用金相磨面面积,按下述规定3.1.1取样时,对交货检验用试样应加以标记。

3.1.2检验碳化物特征,除系列6和7碳化物带状检验为纵向磨面外,其它金相试样磨面取样部位为纵向或横向。

只要有可能且有益,每个金相试样磨面面积应为100mm2(标准面积F)。

横向或纵向试样磨面位置,根据不同要求而确定。

图1为圆钢取样位置。

当有待检验的碳化物特征类型,要求一定方向、位置上取样和检验试样面积与标准试样面积不同时,在这种情况下,其具体规定协商确定。

SEP1614-1996 ,热作工具钢显微组织检验.pdf

第一版1、试验验目的、特征及有效性热作工具钢应用于各种工具设备,如:压锻与锤锻工具中的模件与压模嵌入件:压铸模的冲子、芯子、滑块,金属热压用的压头,内模衬及中间的模衬。

对应各种用途模具所承受冲击作用是多样而复杂的。

它不仅有机械的,而且还有热的、研磨的、浸蚀的,有时甚至为化学作用的影响。

对不同工具组成,选择材料时应以适应所承受冲击的类型为依据,因此,材料特性试验评定方法应以适用于工具所期望的冲击方式而进行。

测定合金显微均匀性和退火组织的显微检验应在经研磨后的试样上进行,通过试样观察与相应的评级图片比较评级。

(表1和表2)。

本文主要对三个热作工具钢有效:—X38CrMoV5-1(1.2343)—X40CrMoV5-1(1.2344)—X38CrMoV5-3(1.2367)2、检验数量检验试样的数量与质量标准要求应符合供货条件要求。

3、取样及制备显微检验取片时,应考虑到品种、尺寸、形态、数量及与熔炼浇注技术有关的不同金相组织分布。

还应考虑到钢锭几何尺寸、变形以及有关的热处理的时间-温度特性关系。

切取的试样其检验面应平行变形主方向。

检验面最小尺寸为10mm ×20mm。

检验面如图1、图2所示:图1 圆钢试样取样位置及检验面(图中斜线部分)r—半径L—长度方向1第一版图1 扁钢试样取样位置及检验面(图中斜线部分)b—宽度h—厚度L—长度方向试样应取自退火材料并经研磨、抛光后用(3%)硝酸-洒精溶液浸蚀,这样才能见到显微不均匀性。

评定显微均匀性的试样显微检验,应使用50倍的放大率进行检验。

评定退火显微组织应选用500倍的放大率进行检验。

4、评级图分类4.1 热作工具钢合金显微均匀性的评级图(表1)评级图由放大倍数为50倍的显微照片组成,被检验的热作工具钢的合金显微均匀性通过钢中存在的偏析从图片上体现。

合金元素高度富集的区域为条状或网状的显微黑色带。

它是结晶时偏析过程的自然结果,它的形态主要是取决于结晶过程和钢生产工艺。

钢中碳化物的相间析出

钢中碳化物的相间析出通常,对于工业用钢,碳化物的弥散硬化和二次硬化的利用,都是在调质状态下实现的。

但是,在控制轧制条件下使用的非调质高强度钢中,人们却利用添加少量Nb、V等强碳化物形成元素,有效地提高了钢的强度。

之所以如此,是由于钢在冷却过程中从奥氏体中析出了细小的特殊碳(氮)化物。

透射电子显微镜观察表明,这种化合物的直径约为50Å,而且比较规则的一个面接一个面的排列分布。

后来研究又发现,这种碳(氮)化物是在奥氏体-铁素体相界面上形成的,因此将这种转变称为“相间析出”(interphas precipitation)。

相间析出的结果也是由过冷奥氏体转变为铁素体与碳化物的机械混合物。

由于这种转变发生在珠光体与贝氏体形成温度之间,因而研究这种转变,不仅对非调质钢的强化有实际价值,而且对搞清珠光体和贝氏体转变机理也有一定意义。

(一)相间析出产物的形态和性能含有强碳(氮)化物形成元素的低碳合金钢的奥氏体,在冷却过程中有可能首先发生碳(氮)化物的析出,因为析出是在奥氏体与铁素体相界面上发生的,所以把这一过程称为相间析出。

1、组织形态钢中的相间析出的转变产物,其显微组织在低倍的光学显微镜下,相间析形成的铁素体与先共析铁素体相似呈块状。

而在高倍的电子显微镜下,可以观察到铁素体中有呈带状分布的微粒碳(氮)化物存在,这是相间析的组织形态特征。

这种组织与珠光体相似,也是由铁素体与碳化物组成的机械混合物,而碳化物不是片状,而是细小粒状的,分布在有一定间距的平行的平面上,因此也称为“变态珠光体”(degenerate pearlite)。

分布有微粒碳化物的平面彼此之间的距离称为“面间距离”。

随着等温转变温度的降低或冷却速度的增大,析出的碳化物颗粒变细,面间距离减小。

另外,钢中的化学成分不同对碳化物的颗粒直径的面间距离也有一定的影响,通常含特殊碳化物元素越多,形成碳化物颗粒越细,面间距离越小。

在相同转变温度下,随着钢碳含量增高,析出碳化物的数量增多,面间距离也有所减小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SEP1520-1998 钢中碳化物图谱系列显微检验法

1.检验目的和适用范围

1.1根据出现的碳化物特征,采用显微检验的方法对钢(组织)加以评价是适宜的。

本标准

为该方法的说明,本标准中附有碳化物的组成和分级图谱系列。

此图谱系列用于所规定的钢

及其组织状态。

它是考虑到碳化物形状、结构、尺寸和数量而制定的。

试验是在金相磨片上进行的。

通过在显微镜下观察,与碳化物图谱系列进行比较,检验碳化

物状况。

1.2本标准适用于含碳量约为0.1~1.2%,合金元素总含量为5%的钢,通常只用于特殊钢。

本标准不适用于下述的碳化物检验:

低碳钢(例如深拉延的钢材)

高速工具钢(见钢铁试验标准SEP1615和其他莱氏体钢)

1.3仅按协议检验钢和碳化物,并在供货条件中规定全部检验条件(符合本标准规定条件)。

当试验条件未经协议,可采用适当的试验部位进行试验。

1.4根据钢的再加工和使用状况,而确定碳化物的合格界限,不属于标准范围内的规定。

2.试验范围:

只要符合质量标准的规定(DIN-标准,钢铁试验标准)本试验范围具有权威性。

若质量标

准没有规定则检验批和取样数量,按以下推荐执行:

由同一热处理炉次和同一尺寸组成的每炉批取2个试样。

连续炉热处理时(同一冶炼炉号),每5吨盘条或每10吨同一断面的棒材,取1个试样,但

每批最少取2个试样。

此外,允许断面相近的钢材,组成一个检验批。

3.取样和试样制备:

3.1若无另外协议,取样和试验用金相磨面面积,按下述规定

3.1.1取样时,对交货检验用试样应加以标记。

3.1.2检验碳化物特征,除系列6和7碳化物带状检验为纵向磨面外,其它金相试样磨面取样部位为纵向或横向。

只要有可能且有益,每个金相试样磨面面积应为100mm2(标准面积F)。

横向或纵向试样磨面位置,根据不同要求而确定。

图1为圆钢取样位置。

当有待检验的碳化物特征类型,要求一定方向、位置上取样和检验试样面积与标准试样面积不同时,在这种情况下,其具体规定协商确定。

上述对圆钢的取料及试样规定,在同意的情况下也适用于方纲、宽扁钢、钢板、钢带、钢管和锻件。

3.2试样应进行磨光和抛光,并采用一种符合要求的腐蚀及侵蚀(通常为硝酸溶液;系列1~4碳化物,采用苦味酸溶液)。

如采用电解腐蚀,也可以满足检验各种碳化物用金相试片的要求。

3.2.1在检验系列5网状碳化物和系列6和系列7带状碳化物之前,通常应将试样淬火处理。

淬火温度为标准中规定的中限温度,保温时间约为10分钟。

淬火后的试样,采用约90ml酒精和10ml浓硝酸组成的溶液进行强腐蚀,这样就会在暗黑色的钢的基体上出现光亮的碳化物(深腐蚀)。

退火状态试样经深腐蚀后,按系列5、6和7评定应协商确定。

4.图谱系列:

本图谱系列包括7个单独存在又相互毗邻的系列,每个系列按要求划分成10个等级都表示一定的碳化物特征(除其中的一种外)。

图谱系列的放大,除满足一定的分辨率外,还要考虑观察面与视场的清晰度。

每个系列所表示的碳化物特征如下:

系列1:铁素体—珠光体钢中的游离铁素体。

(用此系列可以看出钢的全部组织以及间接的

确定钢的含碳量。

)

系列2:球状碳化物尺寸(直径)。

(在各自的图形中用特征尺寸表示)

系列3:珠光体和球状碳化物组织中,珠光体部分。

系列4:退火状态下,碳化物数量及晶界变形程度(碳化物网状)。

系列5:淬火状态下,碳化物数量及晶界变形程度(碳化物网状)。

系列6:封闭型带状碳化物。

系列7:分散型带状碳化物。

图旁表示该图片的2个数字,是由表示系列的数字(表示碳化物类型的数字,放在前边)和表示级别的数字(放在后面)组成的。

5.检验和结果评估

5.1一般说明

5.1.1 如果受检面积小于试样磨面面积,则应在试样轮廓上打上记号。

5.1.2在显微镜下,将试样放大,符合图谱系列缩尺比例进行检验,然后采用目镜或毛玻璃投影进行观察。

视场大小应与图谱一致(直径大约为80mm),视场尺寸可通过目镜或毛玻璃上的分度装置进行调节。

视场中钢的组织分类,是采用观察到的组织与图谱系列比较,取其最相似的图片,确定其组织级别。

检验碳化物特征,通常按图谱系列顺序依次进行。

当符合这种钢类及尺寸时,该检验结束。

如有怀疑,应与其它人商定。

5.1.3 已观察的碳化物特征及级别,采用系列(1~7)数字和级别数字表示,两个数字之间用圆点分开,例如1.3,2.6,而不能用非整数表示(例如2.5;51/2等等)。

5.2检验和评估

5.2.1 如无另外协议,系列1中的铁素体按本标准图谱评定。

5.2.2如无另外协议,对系列2~7而言,应按下列试验及评定方法进行。

要对每个试样的全部检验面进行检验,这样很快就会得到占优势的视场所对应的图片和/或它的最大值。

按上述方法进行检验,按系列2检验时,仅测定视场中占优势的级别数值;按系列3检验,应同时测定视场中占优势的级别数值和最大级别值;按系列4和5检验时,通常只测定视场中占优势的级别数值;按系列6和7检验时,通常只测定视场中最大级别值;并加以记录。

5.2.3 对已测得的数值,通常附加下列内容:

钢种和冶炼方法。

取样钢材的尺寸。

热处理状态,必要时指出试样的特殊处理状态。

横断面上试样磨面位置,必要时指出面积数值(不是提供F截面)。

检验和评估方法。