浮头式换热器设计原油_柴油

浮头式换热器设计【毕业作品】

浮头式换热器设计摘要:本次设计的题目是浮头式换热器。

浮头式换热器是管壳式换热器的换热器系列中的一种,它的特点是两端管板只是一端与外壳固定,另一端可相对壳体滑移,称为浮头式。

浮头由浮动管板钩圈和浮头端盖组成。

它不会因为管束之间的差胀而产生温差热效应,同时还具有拆卸方便、易清洗的优点,另外与其他类型的管壳式换热器一样,能在高温、高压下工作,所以在化工工业方面应用广泛。

本设计中的浮头式换热器主要参照GB151在给定的设计条件下进行工艺设计,然后对筒体、管束、浮头端进行详细的机械结构设计、计算和校核,对于换热器的一些零部件则根据设计参数查找标准。

对于具体的设计步骤与准则在设计说明书中有详细的说明。

关键字:换热器;浮头;管板;钩圈The design of floating-head heat exchangerAbstract:The topic of my study is the design of floating-head heat exchanger. The floating-head heat exchanger is a special type of tube and shell heat exchanger. It is special for its floating head. One of its tube sheet is fixed,while another can float in the shell,so called floating head. The floating head floating tube sheet hook and loop and floating head cover. It is not because of the differential expansion between the tubes and the temperature difference between the thermal effects, but also has to facilitate the demolition, the advantages of easy to clean, but in addition it can work in high temperature and high pressure same as the other tube and shell heat exchanger, so widely used in the chemical industry. The design of the floating head heat exchanger major reference GB151,first make process design in a given design conditions, and then on the cylinder, tube, floating head end, a detailed mechanical structural design, calculation and check, for some of the heat exchanger components according to the design parameters. The specific design steps and design criterion is described in design specification.Keywords:heat exchanger; floating head; tube plate; hook and loop前言换热器是实现热量传递的一种设备,在工业生产中起着重要的作用,在各个化工相关领域得到了广泛的应用。

浮头式换热器工艺说明书

化工原理课程设计原油加热器——浮头式换热器工艺说明书学院:材料科学与工程专业:高分子材料与工程班级:高分子112班姓名:***学号:**********指导教师:佟白目录第1章绪论 .......................................................................................................... 错误!未定义书签。

设计任务和设计条件 (3)第2章工艺设计与计算 (3)2. 1浮头式换热器的选用 (3)2.1.1 流动途径 (3)2.1.2 物性参数的确定...................................................................... 错误!未定义书签。

2.1.3 热负荷的计算 (3)2.1.4 估算传热面积A (4)2.2 工艺结构尺寸 (4)2.2.1 管径和管内流速 (4)2.2.2 管程数和传热管数 (4)2.2.3 平均传热温差校正及壳程数 (5)2.2.4 传热管排列和分程方法 (5)2.2.5 壳体内径 (6)2.2.6 折流板 (6)2.2.7 接管 (6)2.2.8 法兰 (14)2.2.9 其他附件.................................................................................. 错误!未定义书签。

2.3换热器核算 (7)2.3.1 传热能力核算 (7)2.3.2壳程流体传热膜系数 (7)2.3.3管程传热膜系数 (8)2.3.4总传热系数 (8)2.3.5传热面积裕度2.3.6壁温核算2.3.7换热器内流体的流动阻力 (9)2.3.8管程流体阻力 (9)2.3.9壳程流体阻力 (11)第3章3.1设备参数计算3. 2设计结果一览表错误!未定义书签。

毕业设计:浮头式换热器设计

摘要随着石油化工行业的迅速发展,换热器在石化行业设备中占据着重要的部分和地位。

换热器是一种实现物料之间能量传递的设备,本设计主要是针对的浮头式换热器,浮头式换热器属于管壳式换热器的一种,是利用间壁使高温流体和低温流体进行对流传热从而实现物料间的热量传递。

在设计的整个过程中,严格按照GB150-1998《钢制压力容器》和GB151-1999《管壳式换热器》等标准进行设计和计算。

以及对换热器的强度,刚度和稳定性的校核。

本设计包括四个部分:说明部分;计算部分;绘图部分和翻译部分。

说明部分主要阐述了浮头式换热器的工艺流程及其在炼油化工生产中的地位,换热器设备及其发展现状和国内外换热器的最新发展趋势,同时介绍了换热器的结构设计,换热器主要零部件结构的设计及压力容器常用材料等。

最后对压力容器的制造,检验和验收等问题也作了简单的介绍。

计算部分主要针对筒体,封头,和法兰进行了详细计算,并对其进行了水压试验校核,还对换热器的管板,折流板,鞍座等进行了相关的设计计算。

除此之外,还参阅相关的设计手册及大量的文献,完成了各个零件图的绘制,还对两万字符的外文进行了翻译等工作。

因此,这是份比较具有创新性的毕业设计。

关键词:浮头式换热器;筒体;压力试验;校核AbstractWith the oil of the rapid development of the chemical industry, heat exchanger equipment in the petrochemical industry occupies an important part and status. Is a heat exchanger to achieve energy transfer between the materials of the equipment, mainly for the design of the floating head heat exchanger, floating head heat exchangers are shell and tube heat exchanger type is the use ofpartitions so that high-temperature fluid and low-temperature fluid for convective heat transfer in order to achieve the heat transfer between materials.In the design of the whole process, in strict accordance with GB150-1998 "Steel Pressure Vessels" and GB151-1999 "shell and tube heat exchanger" and other standards for the design and calculation. As well as the heat exchanger strength, stiffness and stability of the check.The design includes four parts: that part of it; calculation part; mapping and translation of some parts. Note on some of the main floating head heat exchanger and its application in the process of refining the position of chemical production, heat exchanger and the development of equipment and heat exchangers at home and abroad the latest development trends, at the same time introduced the structure of heat exchanger design, heat exchanger design of the structure of the main components and pressure vessels commonly used materials. Finally, pressure vessel manufacturing, testing and acceptance of other issues also made a brief introduction. Calculated for some of the main cylinder, head, and carried out a detailed calculation of the flange, and its hydraulic test checking, but also on the heat exchanger tube sheet, baffle, such as a saddle-related design calculation. In addition, see the related design manuals and a lot of literature, completed the mapping of various parts, but also on the20,000 foreign-language characters for the translation work. Therefore, it is a comparison of graduates with innovative design.Key words:Floating head heat exchanger; cylinder; pressure test; check目录1前言 (1)1.1管壳式换热器的分类 (1)1.2管壳式换热器的结构 (2)1.2.1管束 (2)1.2.2壳程 (3)1.2.3管子的排列方式 (3)1.2.4管板 (3)1.2.5折流板与折流杆 (3)1.3管壳式换热器相关分析 (4)1.3.1传热系数 (4)1.3.2平均温差 (4)1.3.3流体流速 (4)1.3.4流体压降 (4)1.3.5振动 (4)1.3.6其他 (4)1.4提高管壳式换热器传热能力的措施 (5)1.5管壳式换热器工作原理 (6)1.6管壳式换热器的发展 (7)1.6.1板式支承结构的发展 (7)1.6.2杆式支承结构的发展 (7)1.6.3空心环支承结构 (8)1.6.4管式自支承 (9)1.7管壳式换热器特点 (10)1.8管壳式与其他换热器的比较 (11)1.9腐蚀与防护 (14)1.9.1换热器腐蚀的原因 (14)1.9.2管壳式换热器的防腐蚀措施 (16)1.10换热器设计软件简介 (19)1.10.1HTFS (20)1.10.2 HTRI (21)1.10.3 ASPEN PLUS B—JAC (22)1.11结语 (23)2设计部分 (24)2.1浮头式换热器筒体的计算: (24)2.1.1计算条件 (24)2.1.2厚度的计算 (24)2.2前后端管箱封头的计算 (25)2.2.1设计条件 (25)2.2.2厚度计算 (25)2.2.3压力试验应力校核 (26)2.2.4压力试验应力校核 (27)2.3带法兰无折边球形封头及法兰计算 (27)2.3.1设计条件 (27)2.3.2厚度计算 (28)2.4管子排列方式的设计 (31)2.5开孔补强的计算 (31)2.5.1筒体开孔所需的补强面积要求 (32)2.5.2在有效补强范围内作为补强的截面积 (32)2.5.3选择补强圈补强 (33)2.6外头盖法兰厚度计算 (33)2.6.1设计条件 (33)2.6.2厚度计算 (34)2.7管板的厚度计算 (38)2.7.1设计条件 (38)2.7.2计算各参数 (39)2.7.3厚度计算 (41)2.7.4校核换热管轴向力 (42)3 致谢 (45)4 参考文献 (46)1 前言换热器是一种实现物料之间热量传递的节能设备,在石油、化工、冶金、电力、轻工、食品等行业应用普遍。

浮头式换热器设计

大学生物工程专业《化工原理课程设计》说明书题目名称浮头式换热器的设计专业班级学号学生姓名指导教师2012 年06 月08 日目录1、设计方案.................................................................................. 错误!未定义书签。

2、衡算.......................................................................................... 错误!未定义书签。

2.1确定设计方案 ..................................................................... 错误!未定义书签。

2.1.1换热器的类型................................................................ 错误!未定义书签。

2.1.2 管程安排....................................................................... 错误!未定义书签。

2.2确定物性数据 ..................................................................... 错误!未定义书签。

2.3估算传热面积 ..................................................................... 错误!未定义书签。

2.3.1 热负荷........................................................................... 错误!未定义书签。

2.3.2 热流体用量................................................................... 错误!未定义书签。

浮头式换热器设计原油柴油

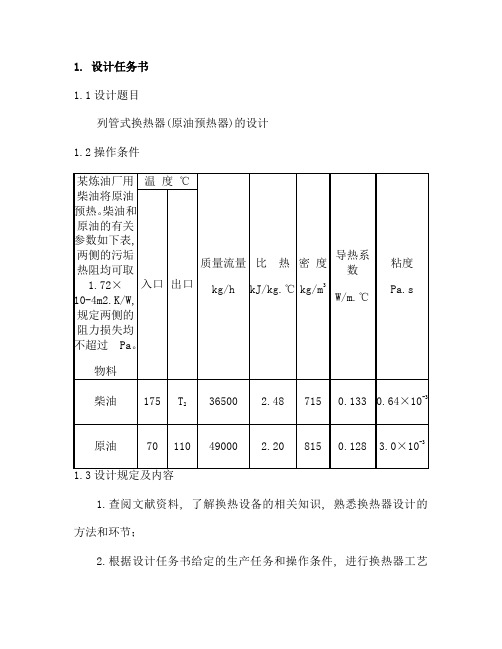

1.1设计题目列管式换热器(原油预热器)的设计1.2操作条件1.查阅文献资料, 了解换热设备的相关知识, 熟悉换热器设计的方法和环节;2.根据设计任务书给定的生产任务和操作条件, 进行换热器工艺3.根据换热器工艺设计及计算的结果, 进行换热器结构设计;4、以换热器工艺设计及计算为基础, 结合换热器结构设计的结果, 绘制换热器装配图;5、编写设计说明书对整个设计工作的进行书面总结, 设计说明书应当用简洁的文字和清楚的图表表达设计思想、计算过程和设计结果。

目录1.设计任务书 (3)2.概述 (5)3.设计标准 (7)4.方案设计和拟订 (8)5.设计计算 (12)6.参考文献 (22)7.附录 (23)8.设计小结 (29)9. CAD图321.概述在不同温度的流体间传递热能的装置称为热互换器,简称为换热器。

在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸取热量。

在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。

随着换热器在工业生产中的地位和作用不同, 换热器的类型也多种多样, 不同类型的换热器也各有优缺陷, 性能各异。

列管式换热器是最典型的管壳式换热器, 它在工业上的应用有着悠久的历史, 并且至今仍在所有换热器中占据主导地位。

列管式换热器有以下几种:1)固定管板式固定管板式换热器的两端管板和壳体制成一体, 当两流体的温度差较大时, 在外壳的适当位置上焊上一个补偿圈, (或膨胀节)。

当壳体和管束热膨胀不同时, 补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。

特点: 结构简朴, 造价低廉, 壳程清洗和检修困难, 壳程必须是洁净不易结垢的物料。

2)U形管式U形管式换热器每根管子均弯成U形, 流体进、出口分别安装在同一端的两侧, 封头内用隔板提成两室, 每根管子可自由伸缩, 来解决热补偿问题。

特点: 结构简朴, 质量轻, 合用于高温和高压的场合。

原油预热器设计说明书分析

化工原理课程设计说明书设计题目:原油预热器设计学生姓名:所在班级:学号:002设计时间:2012.12.31—3013.01.11指导教师:罗建平审阅时间:设计成绩:设计任务书1.设计名称:原油预热器设计2.设计条件:炼油厂用柴油将原油预热,设计、操作条件如下表所示(1). 处理原油量:50400 Kg/h(2). 加热介质:进口温度175℃,出口温度40℃,质量流量40300 Kg/h(3). 原油:进口温度25℃(4). 允许压强降不大于0.3×106Pa(5). 两侧的污垢热阻均可取1.72×10-4m2.K/W(6). 每年按330天计,每天24小时连续运行3.设计任务(1).选择适宜的列管换热器并进行核算。

(2).画出工艺设备图及列管布置图。

(3).画出带控制点的换热装置工艺流程图4.基础数据目录一概述 (5)二设计标准 (5)三设计方案简介 (6)(一)换热器简介 (8)1、换热器概述 (8)2、换热器的分类 (9)(二)列管式换热器的结构 (13)1、管程结构 (13)2、壳程结构⑴壳体 (14)(三)各参数的确定 (17)(四)材料选用 (20)四工艺流程草图及说明 (21)五工艺计算及主要设备设计 (21)(一)换热器选型 (21)(二)物性数据确定 (22)(三)流程及流速的初步确定 (22)(四)总传热系数计算 (23)(五)传热面积的估算 (23)(六)工艺结构尺寸 (23)1.管径和管内流速的最终确定 (23)2.管程数和传热管数 (24)3.平均传热温差校正及壳程数 (24)4.传热管排列和分程方法 (25)5 .壳体内径 (25)6 .折流板数计算 (26)7 .接管 (26)8.其他附件 (27)(七)换热器核算 (27)1.热量核算 (27)2. 换热器内流体的流动阻力计算 (29)(八)壁温核算 (31)(九)壳体壁厚 (32)(十)水压校核 (32)(十一)年产量计算 (33)六辅助设备的计算和选型 (33)(一)离心泵选型 (33)1.管程输送离心泵选型 (33)2.壳程输送离心泵选型 (34)七设计一览表 (34)(一)换热器主要结构尺寸和计算结果 (34)八设计评述 (35)九附图 (37)十附录 (37)十一参考资料 (40)十二主要符号说明 (41)(一)英文字母 (41)(二)希腊字母 (42)(三)下标 (43)一概述列管式换热器是目前化工生产上应用最广的一种换热器。

柴油-原油换热器工艺设计

柴油-原油换热器工艺设计案场各岗位服务流程销售大厅服务岗:1、销售大厅服务岗岗位职责:1)为来访客户提供全程的休息区域及饮品;2)保持销售区域台面整洁;3)及时补足销售大厅物资,如糖果或杂志等;4)收集客户意见、建议及现场问题点;2、销售大厅服务岗工作及服务流程阶段工作及服务流程班前阶段1)自检仪容仪表以饱满的精神面貌进入工作区域2)检查使用工具及销售大厅物资情况,异常情况及时登记并报告上级。

班中工作程序服务流程行为规范迎接指引递阅资料上饮品(糕点)添加茶水工作要求1)眼神关注客人,当客人距3米距离时,应主动跨出自己的位置迎宾,然后侯客迎询问客户送客户注意事项15度鞠躬微笑问候:“您好!欢迎光临!”2)在客人前方1-2米距离领位,指引请客人向休息区,在客人入座后问客人对座位是否满意:“您好!请问坐这儿可以吗?”得到同意后为客人拉椅入座“好的,请入座!”3)若客人无置业顾问陪同,可询问:请问您有专属的置业顾问吗?,为客人取阅项目资料,并礼貌的告知请客人稍等,置业顾问会很快过来介绍,同时请置业顾问关注该客人;4)问候的起始语应为“先生-小姐-女士早上好,这里是XX销售中心,这边请”5)问候时间段为8:30-11:30 早上好11:30-14:30 中午好 14:30-18:00下午好6)关注客人物品,如物品较多,则主动询问是否需要帮助(如拾到物品须两名人员在场方能打开,提示客人注意贵重物品);7)在满座位的情况下,须先向客人致歉,在请其到沙盘区进行观摩稍作等待;阶段工作及服务流程班中工作程序工作要求注意事项饮料(糕点服务)1)在所有饮料(糕点)服务中必须使用托盘;2)所有饮料服务均已“对不起,打扰一下,请问您需要什么饮品”为起始;3)服务方向:从客人的右面服务;4)当客人的饮料杯中只剩三分之一时,必须询问客人是否需要再添一杯,在二次服务中特别注意瓶口绝对不可以与客人使用的杯子接触;5)在客人再次需要饮料时必须更换杯子;下班程序1)检查使用的工具及销售案场物资情况,异常情况及时记录并报告上级领导;2)填写物资领用申请表并整理客户意见;3)参加班后总结会;4)积极配合销售人员的接待工作,如果下班时间已经到,必须待客人离开后下班;1.3.3.3吧台服务岗1.3.3.3.1吧台服务岗岗位职责1)为来访的客人提供全程的休息及饮品服务;2)保持吧台区域的整洁;3)饮品使用的器皿必须消毒;4)及时补充吧台物资;5)收集客户意见、建议及问题点;1.3.3.3.2吧台服务岗工作及流程阶段工作及服务流程班前阶段1)自检仪容仪表以饱满的精神面貌进入工作区域2)检查使用工具及销售大厅物资情况,异常情况及时登记并报告上级。

浮头式换热器设计

这类换热器是指一些具有特殊结构的换热器一般是为满足工艺特殊要求而设计的,如石墨换热器,聚四氟乙烯换热器和热管式换热器等。

1.2

压力容器设计参数主要有设计压力,设计温度,厚度及其附加量,焊接接头系数和许用应力等。

(1)设计压力

为压力容器的设计载荷之一,其值不低于最高工作压力。最高工作压力系指容器顶部在正常工作过程中可能产生的最高表压。设计压力应视内压和外压容器分别取值。

(3)间壁式换热器

它又称表面式换热器,是利用间壁将进行热交换的冷热两种流体隔开,互不接触,热量由热流体通过间壁传递给冷流体的换热器。间壁式换热器是工业生产中应用最为广泛的换热器,其形式多样,如管壳式换热器和板式换热器都属于间壁式换热器。

(4)中间载流体式换热器

器。载流体在高温流体换热器和低温流体换热器之间循环,在高温流体换热器中吸收热量,在低温流体换热器中把热量释放给低温流体,如热管式换热器等。

(2)板面式换热器

这类换热器都是通过板面进行传热的换热器。板面式换热器按传热板面的结构形式可分为以下五种:螺旋板式换热器,板式换热器,板翅式换热器,板壳是换热器和伞式换热器。板面式换热器的传热性能要比管式换热器优越,由于结构上的特点,使流体能在较低的速度下就达到湍流状态,从而强化了传热。板面是换热器采用板材制作,在大规模组织生产时,可降低设备成本,但其耐压性能比管式换热器差。

As the industrial developed is at top speed, the technology of heat exchanger will rapidly develop. As known as the current form, the basic developed trend of the heat exchanger is that: increasingthermal transmission efficiency and compaction, decreasing material consumption,intensifying the ability of bearing hyperthermia、heavy pressure、ultralow temperature、eroding resistance and assuring the compatibility and the flexibility of high-capacity, for decreasing the manipulation accident we mustreduce blockage and make the contaminant release to be convenient,increasing the service life though the many kinds of ways,such as material selection、structural design、operation manipulation etc,anddevelop to the large shape in comprehensive range.

原油-常二线浮头式换热器设计.doc

2012届毕业(设计)论文题目常二线-原油换热器设计专业班级过程装备与控制工程学号 0803020218 学生姓名石熠学院机电工程学院指导教师刘丽芳指导教师职称副教授完成日期: 2012 年6月3日目录摘要 (Ⅲ)ABSTRACT (Ⅳ)前言 (Ⅴ)第一章换热器基本知识 0第二章设计计算 (12)2.1 设计条件 (12)2.2 核算换热器传热面积 (13)2.3 压力降的计算 (20)2.4 换热器壁温计算 (22)第三章换热器结构设计与强度计算 (23)3.1 壳体与管箱厚度的确定 (23)3.2 开孔补强计算 (26)3.3 水压试验 (31)3.4 换热管 (32)3.5 管板设计 (35)3.6 折流板 (41)3.7 拉杆与定距管 (43)3.8 防冲板 (44)3.9 保温层 (44)3.10法兰与垫片 (44)3.11 钩圈式浮头 (49)3.12 分程隔板 (54)3.13 鞍座 (54)3.14 接管的最小位置 (56)第四章换热器的腐蚀、制造与检验 (57)4.1 换热器的腐蚀 (57)4.2 换热器的制造与检验 (58)第五章焊接工艺评定 (61)5.1 壳体焊接工艺 (61)5.2 换热管与管板的焊接 (62)5.3 法兰与筒体的焊接 (63)第六章换热器的安装、试车与维护 (63)6.1 安装 (63)6.2 试车 (64)6.3 维护 (64)总结 (64)参考文献 (66)附录A相关文献 (67)附录B等面积补强VB源程序 (74)摘要换热器是将热流体的部分热量传递给冷流体,实现化工生产过程中热量交换和传递不可缺少的设备。

本文以PN1.6 DN800浮头式换热器为研究对象,在查阅国内外众多文献的基础上,对换热器的发展、背景、分类和用途进行了探索和研究,以气气换热器的设计过程为主线,结构设计为主体,全面介绍换热器的设计全过程。

本文主要以常二线和原油为介质,按实际设计步骤依次进行热工计算、结构设计和强度设计,并画出换热器的CAD结构图。

原油柴油换热器

齐齐哈尔大学机电工程学院化工原理课程设计柴油加热器设计说明书设计者:班级:过控114班组长:何.成员:李.. 张.. 崔.. 杨..日期:2013年8月20日指导教师设计成绩0页- 25 -齐齐哈尔大学机电工程学院目录一.设计说明································································二.概述·······································································三.设计条件及主要物性的确定··················································1.定性温度的确定·························································2.流体有关物性···························································四. 确定设计方案······························································1.选择换热器的类型······················································五.估算传热面积·····························································1.传热器的热负荷·······················································2.平均传热温差·························································3.传热面积估算·························································六.工程结构尺寸·····························································1.管径和管内流速························································2.管程数和传热管数······················································3.平均传热温差校正和壳程数··············································4.传热管排列和分程方法··················································5.壳程内径······························································6.折流板································································7.其他附件······························································8.接管··································································七.换热器核算·································································1.热流量核算·······························································(1)壳程表面传热系数···················································(2)管程表面传热系数···················································(3)污垢热阻和管壁热阻·················································(4)传热系数K·························································(5)传热面积裕度·······················································2.壁温核算·································································3.换热器内流体的流动阻力···················································(1)管程流动阻力························································(2)壳程流动阻力·······················································八.换热器主要工艺结构尺寸和计算结果表·······································九.设备参考数计算···························································1.壳体····································································(1)壳体内经···························································(2)壳体壁厚···························································(3)壳体质量···························································2.管板····································································(1)管板参数···························································(2)管板与壳体的连接···················································(3)管子在管板上的固定方式·············································3.拉杆····································································1页- 25 -齐齐哈尔大学机电工程学院4.分程隔板································································5.折流板··································································6.封头及管箱······························································(1)封头·······························································(2)管箱·······························································(3)管箱法兰及筒体法兰·················································7.接管及其法兰····························································8.排气排液口······························································9.浮头····································································10.支座设计·······························································(1)支座的设计选型·····················································十.设计计算结果汇总表·······················································十一.设计总结································································十二.主要符号说明····························································十三.参考文献································································2页- 25 -齐齐哈尔大学机电工程学院齐齐哈尔大学1.化工原理课程设计任务书专业:过程装备与控制工程班级:11.班姓名:何. 学号:201111……1. 设计题目:原油加热器的设计2. 操作条件:(1)处理量:柴油处理量:34000kg/h原油处理量:44000kg/h(2)设备型式:浮头式换热器(3)操作条件:柴油:进口温度: 175℃原油:进口温度: 70℃出口温度; 110℃设计条件:(1):两侧污垢热阻为0.0002 m·℃/w(2):管程两侧压降小于或等于0.3 at,壳程小于0.5 at(3):热损失 5%3.设计一台适宜浮头式换热器,完成生产任务。

原油预热器设计说明书

化工原理课程设计说明书设计题目:原油预热器设计学生姓名:所在班级:学号:002设计时间:2012.12.31—3013.01.11指导教师:罗建平审阅时间:设计成绩:设计任务书1.设计名称:原油预热器设计2.设计条件:炼油厂用柴油将原油预热,设计、操作条件如下表所示(1). 处理原油量:50400 Kg/h(2). 加热介质:进口温度175℃,出口温度40℃,质量流量40300 Kg/h(3). 原油:进口温度25℃(4). 允许压强降不大于0.3×106Pa(5). 两侧的污垢热阻均可取1.72×10-4m2.K/W(6). 每年按330天计,每天24小时连续运行3.设计任务(1).选择适宜的列管换热器并进行核算。

(2).画出工艺设备图及列管布置图。

(3).画出带控制点的换热装置工艺流程图4.基础数据目录一概述 (5)二设计标准 (5)三设计方案简介 (6)(一)换热器简介 (8)1、换热器概述 (8)2、换热器的分类 (9)(二)列管式换热器的结构 (13)1、管程结构 (13)2、壳程结构⑴壳体 (14)(三)各参数的确定 (17)(四)材料选用 (20)四工艺流程草图及说明 (21)五工艺计算及主要设备设计 (21)(一)换热器选型 (21)(二)物性数据确定 (22)(三)流程及流速的初步确定 (22)(四)总传热系数计算 (23)(五)传热面积的估算 (23)(六)工艺结构尺寸 (23)1.管径和管内流速的最终确定 (23)2.管程数和传热管数 (24)3.平均传热温差校正及壳程数 (24)4.传热管排列和分程方法 (25)5 .壳体内径 (25)6 .折流板数计算 (26)7 .接管 (26)8.其他附件 (27)(七)换热器核算 (27)1.热量核算 (27)2. 换热器内流体的流动阻力计算 (29)(八)壁温核算 (31)(九)壳体壁厚 (32)(十)水压校核 (32)(十一)年产量计算 (33)六辅助设备的计算和选型 (33)(一)离心泵选型 (33)1.管程输送离心泵选型 (33)2.壳程输送离心泵选型 (34)七设计一览表 (34)(一)换热器主要结构尺寸和计算结果 (34)八设计评述 (35)九附图 (37)十附录 (37)十一参考资料 (40)十二主要符号说明 (41)(一)英文字母 (41)(二)希腊字母 (42)(三)下标 (43)一概述列管式换热器是目前化工生产上应用最广的一种换热器。

浮头式换热器设计

第1章浮头式换热器是管壳式换热器系列中的一种,它的特点是两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。

浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力,另外浮头式换热器的优点还在于拆卸方便,易清洗,在化工工业中应用非常广泛。

本文对浮头式换热器进行了整体的设计,按照设计要求,在结构的选取上,即壳侧两程,管侧四程。

首先,通过换热计算确定换热面积与管子的根数初步选定结构,然后按照设计的要求以及一系列国际标准进行结构设计,设计的前半部分是工艺计算部分,主要设根据设计传热系数、压强校核、壳程压降、管程压降的计算;设计的后半部分则是关于结构和强度的设计。

主要是根据已经选定的换热器型式进行设备内各零部件(如壳体、折流板、管箱固定管板、分程隔板、拉杆、进出口管、浮头箱、浮头、支座、法兰、补强圈)的设计。

换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。

随着现代新工艺、新技术、新材料的不断开发和能源问题的日趋严重,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。

换热器因而面临着新的挑战。

换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用,有时甚至是决定性的作用。

目前在发达的工业国家热回收率已达96%。

换热设备在现代装置中约占设备总重30%左右,其中管壳式换热器仍然占绝对的优势,约70%。

其余30%为各类高效紧凑式换热器、新型热管热泵和蓄热器等设备。

其中板式、螺旋板式、板翅式以及各类高效传热元件的发展十分迅速。

在继续提高设备热效率的同时,促进换热设备的结构紧凑性,产品系列化、标准化和专业化,并朝大型化的方向发展。

浮头式换热器是管壳式换热器系列中的一种。

换热管束包括换热管、管板、折流板、支持板、拉杆、定距管等。

换热管可为普通光管,也可为带翅片的翅片管,翅片管有单金属整体轧制翅片管、双金属轧制翅片管、绕片式翅片管、叠片式翅片管等,材料有碳钢、低合金钢、不锈钢、铜材、铝材、钛材等。

原油-常二线浮头式换热器设计.doc

2012届毕业(设计)论文题目常二线-原油换热器设计专业班级过程装备与控制工程学号 0803020218 学生姓名石熠学院机电工程学院指导教师刘丽芳指导教师职称副教授完成日期: 2012 年6月3日目录摘要 (Ⅲ)ABSTRACT (Ⅳ)前言 (Ⅴ)第一章换热器基本知识 (1)第二章设计计算 (13)2.1 设计条件 (13)2.2 核算换热器传热面积 (13)2.3 压力降的计算 (20)2.4 换热器壁温计算 (22)第三章换热器结构设计与强度计算 (23)3.1 壳体与管箱厚度的确定 (24)3.2 开孔补强计算 (26)3.3 水压试验 (31)3.4 换热管 (32)3.5 管板设计 (35)3.6 折流板 (41)3.7 拉杆与定距管 (43)3.8 防冲板 (44)3.9 保温层 (44)3.10法兰与垫片 (44)3.11 钩圈式浮头 (49)3.12 分程隔板 (54)3.13 鞍座 (54)3.14 接管的最小位置 (56)第四章换热器的腐蚀、制造与检验 (57)4.1 换热器的腐蚀 (57)4.2 换热器的制造与检验 (58)第五章焊接工艺评定 (61)5.1 壳体焊接工艺 (61)5.2 换热管与管板的焊接 (62)5.3 法兰与筒体的焊接 (63)第六章换热器的安装、试车与维护 (63)6.1 安装 (63)6.2 试车 (64)6.3 维护 (64)总结 (64)参考文献 (66)附录A相关文献 (67)附录B等面积补强VB源程序 (74)摘要换热器是将热流体的部分热量传递给冷流体,实现化工生产过程中热量交换和传递不可缺少的设备。

本文以PN1.6 DN800浮头式换热器为研究对象,在查阅国内外众多文献的基础上,对换热器的发展、背景、分类和用途进行了探索和研究,以气气换热器的设计过程为主线,结构设计为主体,全面介绍换热器的设计全过程。

本文主要以常二线和原油为介质,按实际设计步骤依次进行热工计算、结构设计和强度设计,并画出换热器的CAD结构图。

年柴油-原油换热器设计处理量2.7×105 吨年柴油原油换热器设计

吉林化工学院油气储运专业课程设计题目处理量2.7×105吨/年柴油-原油换热器设计课程设计任务书1.设计题目:处理量20万吨/年柴油-原油换热器设计2.操作条件:(1)原油:入口温度70°C;出口温度110°C;(2)采用柴油加热,入口温度170℃,出口温度124°C;(3)已知两侧污垢热阻为0.0002㎡·C/W,管程与壳程两侧降压小于或等于0.3at,热阻损失5%。

(4)相关物性数据:原油在90℃,1.2MPa下的有关物性数据如下:物性密度ρi(kg/m3)定压比热容c pi[kJ/(kg℃)]粘度μi(Pa·s)导热系数λi(W·m-1·℃-1)原油815 2.2 6.65×10-30.128 柴油在147℃的物性数据如下:物性密度ρo(kg/m3)定压比热容c po[kJ/(kg℃)]粘度μo(Pa·s)导热系数λo(W·m-1·℃-1)柴油718 2.46 0.66×10-3 0.139 (5)每年按330天计,每天24小时连续生产。

3.设计任务:(1)处理能力:2×105t/a原油;(2)设备型式:自选(3)选择适宜的换热器并进行核算;(4)绘制带控制点的工艺流程图和设备结构图,并编写设计说明书。

4.设计要求:为使学生独立完成课程设计,每个学生的原始数据均在处理量上不同,即学号在1~16号中,每上浮0.1×105t/a为一个学号的处理量(例如1号换热器处理量量为1.5×105 t/a;2号换热器处理量为1.6×105 t/a等依此类推);5.参考书:(1)《化工设计手册》上、下,上海医药设计院;(2)谭天恩.麦本熙,《化工原理》下册,化学工业出版社出版;(3)匡国柱.史启才,《化工单元过程及设备课程设计》;(4)《化工设计全书》编辑委员会,金国淼等编,《吸收设备》化学工业出版社;(5)陈敏恒等编《化工原理》下册,化学工业出版社出版;(6)其它参考书。

浮头式换热器设计简介

浮头式换热器设计(PN 1.7/1.5;W=51T/h)过程装备与控制工程 08150332 李自鹏王文江、吴健工程师摘要列管式换热器在化工、石油等行业中广泛应用。

本设计是关于浮头式换热器的设计,主要进行了换热器的工艺计算、换热器的结构和强度设计。

设计前半部分是工艺计算:主要有设计条件估算换热面积,从而进行选型、校核传热系数,计算出实际换热面积,最后压力降和壁温的计算。

设计后半部分是关于结构和强度的设计:主要是根据已经选定的换热器形式进行设备内个零件部件的设计,包括:材料选择、具体尺寸确定、具体位置确定、管板厚度计算、开孔补强、计算拉脱力、震动计算等等。

最后设计结果通过8张图纸表现出来。

关键词:换热器;工艺设计;结构设计;校核AbstractTube type heat exchanger is widely used in chemical industy petrochemical industy and so on.This design work is floating head heat exchanger design calculation ,which include technology calculate of heat exchange ,the struclure and intensity of heat exchanger.The first part of design is the technology calculation process .Mainly ,the process of technology calculate is according to the given conditions to extimate the heat exchanger area,and then,select a suitable heat transfer area.The secondhalf of the design is about the structure and intensity of the degign,This part is just on the select type of heat exanger to design the heat ehchanger is components and part. T his part design mainly include,the choice of materials identify specifics size.identify specific location ,the thickeness calculate of tube sheet,the thickness .In the end,the finalresults through 8maps to display.Key Words: heat exchanger; total design; structural design.一、浮头式换热器基本理论(一)工作原理浮头式换热器属于间壁式换热器,其换热管内构成的流体通道称为管程,换热管外构成的流体通道称为壳程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.设计任务书1.1设计题目列管式换热器(原油预热器)的设计1.2操作条件某炼油厂用柴油将原油预热。

柴油和原油的有关参数如下表, 两侧的污垢热阻均可取 1.72×10-4m2.K/W,要求两侧的阻力损失均不超过53.0 Pa。

101、查阅文献资料,了解换热设备的相关知识,熟悉换热器设计的方法和步骤;2、根据设计任务书给定的生产任务和操作条件,进行换热器工艺设计及计算;3、根据换热器工艺设计及计算的结果,进行换热器结构设计;4、以换热器工艺设计及计算为基础,结合换热器结构设计的结果,绘制换热器装配图;5、编写设计说明书对整个设计工作的进行书面总结,设计说明书应当用简洁的文字和清晰的图表表达设计思想、计算过程和设计结果。

目录1.设计任务书 (3)2.概述 (5)3.设计标准 (7)4.方案设计和拟订 (8)5.设计计算 (12)6.参考文献 (22)7.附录 (23)8.设计小结 (29)9.CAD图 (32)1.概述在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量。

在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,它们也是这些行业的通用设备,并占有十分重要的地位。

随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器也各有优缺点,性能各异。

列管式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。

列管式换热器有以下几种:1)固定管板式固定管板式换热器的两端管板和壳体制成一体,当两流体的温度差较大时,在外壳的适当位置上焊上一个补偿圈,(或膨胀节)。

当壳体和管束热膨胀不同时,补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。

特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。

2)U形管式U形管式换热器每根管子均弯成U形,流体进、出口分别安装在同一端的两侧,封头内用隔板分成两室,每根管子可自由伸缩,来解决热补偿问题。

特点:结构简单,质量轻,适用于高温和高压的场合。

管程清洗困难,管程流体必须是洁净和不易结垢的物料。

3)浮头式换热器两端的管板,一端不与壳体相连,该端称浮头。

管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。

特点:结构复杂、造价高,便于清洗和检修,完全消除温差应力,应用普遍。

2.设计标准(1)JB1145-73《列管式固定管板热交换器》(2)JB1146-73《立式热虹吸式重沸器》(3)中华人民共和国国家标准.GB151-89《钢制管壳式换热器》.国家技术监督局发布,1989(4)《钢制石油化工压力容器设计规定》(5)JBT4715-1992《固定管板式换热器型式与基本参数》(6)HGT20701.8-2000《容器、换热器专业设备简图设计规定》(7)HG20519-92《全套化工工艺设计施工图内容和深度统一规定》(8)中华人民共和国国家标准 JB4732-95 《钢制压力容器—分析设计标准》(9)中华人民共和国国家标准 JB4710-92 《钢制塔式容器》(10)中华人民共和国国家标准 GB16749-1997 《压力容器波形膨胀节》3.方案设计和拟订根据任务书给定的冷热流体的温度,来选择设计列管式换热器中的浮头式换热器;再依据冷热流体的性质,判断其是否易结垢,来选择管程走什么,壳程走什么。

在这里,柴油走管程,原油走壳程。

从手册中查得冷热流体的物性数据,如密度,比热容,导热系数,黏度。

计算出总传热系数,再计算出传热面积。

根据管径管内流速,确定传热管数,标准传热管长为6m,算出传热管程,传热管总根数等等。

再来就校正传热温差以及壳程数。

确定传热管排列方式和分程方法。

根据设计步骤,计算出壳体内径,选择折流板,确定板间距,折流板数等,再设计壳程和管程的内径。

分别对换热器的热量,管程对流系数,传热系数,传热面积进行核算,再算出面积裕度。

最后,对传热流体的流动阻力进行计算,如果在设计范围内就能完成任务。

根据固定管板式的特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。

U形管式特点:结构简单,质量轻,适用于高温和高压的场合。

管程清洗困难,管程流体必须是洁净和不易结垢的物料。

浮头式特点:结构复杂、造价高,便于清洗和检修,完全消除温差应力,应用普遍。

我们设计的换热器的流体是油,易结垢,再根据可以完全消除热应力原则我们选用浮头式换热器。

根据以下原则:(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

我们选择柴油走管程,原油走壳程。

流体流速的选择:增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。

但是流速增加,又使流体阻力增大,动力消耗就增多。

所以适宜的流速要通过经济衡算才能定出。

此外,在选择流速时,还需考虑结构上的要求。

例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。

管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。

这些也是选择流速时应予考虑的问题。

在本次设计中,根据表换热器常用流速的范围,取管内流速s m u /0.11 。

管子的规格和排列方法:选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。

易结垢、粘度较大的液体宜采用较大的管径。

我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm 及φ19×mm 两种规格的管子。

在这里,选择 φ25×2.5mm 管子。

管长的选择是以清洗方便及合理使用管材为原则。

长管不便于清洗,且易弯曲。

一般出厂的标准钢管长为6m ,则合理的换热器管长应为1.5、2、3或6m 。

此外,管长和壳径应相适应,一般取L/D 为4~6(对直径小的换热器可大些)。

在这次设计中,管长选择4m 。

管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。

正方形直列排列的优点是便于清洗列管的外壁,适用于壳程流体易产生污垢的场合;但其对流传热系数较正三角排列时为低。

正方形错列排列则介于上述两者之间,即对流传热系数(较直列排列的)可以适当地提高。

在这里选择正方形错列排列。

管子在管板上排列的间距(指相邻两根管子的中心距),随管子与管板的连接方法不同而异。

通常,胀管法取t=(1.3~1.5)d2,且相邻两管外壁间距不应小于6mm,即t≥(d+6)。

焊接法取t=1.25d2。

管程和壳程数的确定当流体的流量较小或传热面积较大而需管数很多时,有时会使管内流速较低,因而对流传热系数较小。

为了提高管内流速,可采用多管程。

但是程数过多,导致管程流体阻力加大,增加动力费用;同时多程会使平均温度差下降;此外多程隔板使管板上可利用的面积减少,设计时应考虑这些问题。

列管式换热器的系列标准中管程数有1、2、4和6程等四种。

采用多程时,通常应使每程的管子数大致相等。

根据计算,管程为6程,壳程为单程。

折流挡板:安装折流挡板的目的,是为了加大壳程流体的速度,使湍动程度加剧,以提高壳程对流传热系数。

最常用的为圆缺形挡板,切去的弓形高度约为外壳内径的10~40%,一般取20~25%,过高或过低都不利于传热。

两相邻挡板的距离(板间距)B为外壳内径D的(0.2~1)倍。

系列标准中采用的B值为:固定管板式的有150、300和600mm三种,板间距过小,不便于制造和检修,阻力也较大。

板间距过大,流体就难于垂直地流过管束,使对流传热系数下降。

这次设计选用圆缺形挡板。

换热器壳体的内径应等于或稍大于(对浮头式换热器而言)管板的直径。

初步设计时,可先分别选定两流体的流速,然后计算所需的管程和壳程的流通截面积,于系列标准中查出外壳的直径。

主要构件的选用:(1)封头封头有方形和圆形两种,方形用于直径小的壳体(一般小于400mm),圆形用于大直径的壳体。

(2)缓冲挡板为防止壳程流体进入换热器时对管束的冲击,可在进料管口装设缓冲挡板。

(3)导流筒壳程流体的进、出口和管板间必存在有一段流体不能流动的空间(死角),为了提高传热效果,常在管束外增设导流筒,使流体进、出壳程时必然经过这个空间。

(4)放气孔、排液孔换热器的壳体上常安有放气孔和排液孔,以排除不凝性气体和冷凝液等。

(5)接管尺寸换热器中流体进、出口的接管直径由计算得出。

最后材料选用:列管换热器的材料应根据操作压强、温度及流体的腐蚀性等来选用。

在高温下一般材料的机械性能及耐腐蚀性能要下降。

同时具有耐热性、高强度及耐腐蚀性的材料是很少的。

目前常用的金属材料有碳钢、不锈钢、低合金钢、铜和铝等;非金属材料有石墨、聚四氟乙烯和玻璃等。

不锈钢和有色金属虽然抗腐蚀性能好,但价格高且较稀缺,应尽量少用。

这里选用的材料为碳钢。

4.设计计算4.1确定设计方案4.1.1 选择换热器的类型因为,21Q Q =所以,111T C q p m ∆ =222T C q p m ∆)30(102.2360044390)40175(1048.2360034260233-⨯⨯⨯=-⨯⨯⨯t 6.1112=t ℃两流体温度变化情况:热流体(柴油)进口温度175℃,出口温度127.4℃;冷流体(原油)进口温度70℃,出口温度110℃。

该换热器用柴油预热原油,为易结垢的流体。

该换热器的管壁温和壳体壁温之差较大,因此初步确定选用浮头式换热器。

4.1.2 流动空间及流速的测定为减少热损失和充分利用柴油的热量,采用柴油走管程,原油走壳程。

选用φ25×2.5mm 的碳钢管,根据表三—管内流速取u i =1.0m/s 。

. 4.2确定物性数据根据定性温度,分别查取壳程和管程流体的有关物性数据。

柴油的有关物性数据如下:密度 31/715m kg =ρ定压比热容℃kg kJ c p ⋅=/(48.21)导热系数 )℃m W ⋅=/(133.01λ黏度 s Pa ⋅⨯=-311064.0μ 原油的物性数据:密度 32/815m kg =ρ定压比热容℃kg kJ c p ⋅=/(20.22)导热系数 )℃m W ⋅=/(128.02λ黏度s Pa ⋅⨯=-32100.3μ 4.3计算总传热系数 4.3.1 热流量=Q =∆111T C q p m W 831019.3)40175(1048.2360034260⨯=-⨯⨯⨯ 4.3.2 平均传热温差 ℃t t t t t m 91.28304011106175ln )3040()6.111175(ln2121'=-----=∆∆∆-∆=∆ 4.3.3 总传热系数 K 管程传热系数4411111023.2104.67150.102.0Re ⨯=⨯⨯⨯==-μρu d()()℃m W c u d d p ⋅=⎪⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯⨯=⎪⎪⎭⎫⎝⎛⎪⎪⎭⎫ ⎝⎛=-24.0438.044.0118.01111111/970133.0104.61048.21023.2020.0133.0023.0023.0λμμρλα壳程传热系数假设壳程的传热系数 ()℃m W ⋅=22/540α污垢热阻W℃m R R d d /1072.12421⋅⨯==-管壁的导热系数()℃m W ⋅=/45λ22212111211αλα++++=d m d R d bd d d R d d K54011072.10225.045025.00025.0020.0025.01072.1020.0970025.0144+⨯+⨯⨯+⨯+⨯=--()℃m W ⋅=2/6.2784.4计算传热面积28'91.286.2781019.3'm t K Q S m=⨯⨯=∆= 考虑15%的面积裕度, 2814.7015.1'15.1m S S =⨯=⨯= 4.5工艺结构尺寸 4.5.1 管径和管内流速选用5.225⨯Φ传热管(碳钢),取管内流速s m u /0.11= 4.5.2 管程数和传热管数依据传热管内径和流速确定单程传热管数()(根)462.450.102.0785.03600715365004221≈=⨯⨯⨯==ud Vn s π按单程管计算,所需的传热管长度为m n d S L s 4.2246025.014.3812=⨯⨯==π按单程管设计,传热管过程,宜采用多管程结构。