浮头式换热器课程设计

cad浮头式换热器课程设计

cad浮头式换热器课程设计一、课程目标知识目标:1. 学生能理解浮头式换热器的基本结构及其在工业中的应用;2. 学生能掌握CAD软件在浮头式换热器设计中的应用,包括零件绘制、装配和细节处理;3. 学生能了解浮头式换热器的设计原理和计算方法。

技能目标:1. 学生能够运用CAD软件完成浮头式换热器的主要零件的绘制和装配;2. 学生能够运用所学知识对浮头式换热器进行简单的设计计算;3. 学生能够通过CAD软件对浮头式换热器进行仿真模拟,分析其性能。

情感态度价值观目标:1. 培养学生对换热器设计及其在工业中应用的兴趣,增强学生的工程意识;2. 培养学生严谨的科学态度和良好的团队协作精神;3. 培养学生运用所学知识解决实际问题的能力和创新思维。

分析课程性质、学生特点和教学要求,本课程旨在使学生在掌握CAD浮头式换热器设计相关知识的基础上,提高实际操作能力和工程设计能力,培养学生在实际工程问题中运用所学知识解决问题的能力。

课程目标具体、可衡量,便于后续教学设计和评估。

二、教学内容1. 浮头式换热器基本结构及工作原理:包括壳体、管束、浮头、支撑等主要部件的结构与功能,以及换热器的工作原理和分类。

教材章节:第一章 换热器概述2. CAD软件在浮头式换热器设计中的应用:介绍CAD软件的基本操作,重点讲解零件绘制、装配和细节处理技巧。

教材章节:第二章 CAD软件操作基础3. 浮头式换热器设计计算:讲解设计过程中所需的热力学、流体力学基础知识,以及换热器的设计计算方法。

教材章节:第三章 换热器设计计算4. CAD软件绘制浮头式换热器零件图和装配图:通过实际操作,指导学生完成浮头式换热器主要零件的绘制和装配。

教材章节:第四章 换热器CAD绘图5. 浮头式换热器仿真模拟与分析:运用CAD软件进行仿真模拟,分析换热器的性能,并提出优化方案。

教材章节:第五章 换热器性能分析与优化教学内容安排和进度:共5个学时,分配如下:1. 第1学时:浮头式换热器基本结构及工作原理;2. 第2学时:CAD软件在浮头式换热器设计中的应用;3. 第3学时:浮头式换热器设计计算;4. 第4学时:CAD软件绘制浮头式换热器零件图和装配图;5. 第5学时:浮头式换热器仿真模拟与分析。

化工原理--课程设计--浮头式换热器的设计

课程名称化工原理课程设计学院专业年级班别学号学生姓名指导教师2008年1月19日设计目的:培养学生综合运用本门课程及有关选修课程基础理论和基本知识去完成某项单元操作设备设计任务的实践能力设计目标:设计的设备必须在技术上是可行的,经济上是合理的,操作上是安全的,环境上是友好的设计条件:管程和壳程的压力均不大于1.0MPa,管程和壳程的压力降均不大于30kPa。

物料:乙苯,w=2000t/d ,室温t=30℃;1冷却剂:水(30~100℃),进口温度C t ︒=301;方案设计:1、冷却剂的选用:水;2、换热器型式的选择:浮头管板式;3、流体管壳程的选择:乙苯走管程,水走壳程;4、流体流动方向的选择:四管程+单壳程;1. 查出物料的正常沸点:甲苯,C T ︒=1.13612. 选定物料出口温度:C T ︒=4823. 选定冷却剂出口温度:C t ︒=3924. 计算逆流传热平均温度差:C C t t t t t m ︒=︒-----=∆∆∆-∆=∆93.46391.1363048ln )391.136()3048(ln2121逆 5. 校正传热平均温度差[1]:789.93039481.1361221=--=--=t t T T R ,085.0301.13630371112=--=--=t T t t P 查表得),(P R f =ϕ=0.9,则ϕ=0.85~0.95满足要求C t t m m ︒=⨯=∆⋅=∆24.42933.469.0逆折ϕ6. 计算定性温度:C C T T T m ︒=︒+⨯=+=05.92)481.136(21)(2121 (物料) C C t t t m ︒=︒+⨯=+=5.34)3930(21)(2121 (冷却剂)C C t T t m m sm ︒=︒+⨯=+=275.63)50.3405.92(21)(21 (管壁)7. 查出物料和冷却剂的物性参数[2]ρ、c p 、μ、λ:8. 计算热负荷:W t t C q Q p m 323.3696255360024)3039(4329.0102000)(3121=⨯-⨯⨯⨯=-=9. 初选总传热系数[3]:0K =435W/(2m ﹒K ) 10.初算传热面积0S :200163.20124.42435323.3696255m t K Q S m =⨯=∆=折11. 根据工艺条件,选定公称压力:PN=1.0MPa.12. 根据流体物性及管程阻力选换热管材查出管壁导热系数λ[4]:13.由初算传热面积0S 和选定的公称压力PN ,初定换热器的工艺尺寸[5]:14.计算冷却剂流量:s kg t t C T T C q T T C Q qm p p m p /394.98)3039(00.4174323.3696255)()()(1212112112=-⨯=--=-=15. 计算管程流速:s m A W A V u i i i i i /833.00343.081036002410002000=⨯⨯⨯⨯===ρ i u =0.5~3m/s ,则满足要求。

浮头式换热器的设计

一.设计内容(1)设计计算列管式换热器的热负荷,传热面积,换热管,壳体,管板,隔板及等。

(2)绘制列管式换热器的装配图。

(3)编写课程设计说明书确定设计方案1.选择换热器类型两流体温度变化情况:热流体(混合物料)进口温度170.25℃,出口温度85℃;冷流体(冷水)进口温度35℃,出口温度43℃,该换热器用循环冷却水冷却,因两流体的温度之差较大,(>50℃)因此初步确定选用浮头式换热器。

2.流程的安排为使混合物料通过壳壁面向空气散热,提高冷却效果,应使冷却水走管程,混合物料走壳程。

确定物性数据定性温度:对于水等低粘度流体,其定性温度可取流体进出口温度的平均值。

故管程冷水的定性温度为T=(T1+T2)/2=(35+43)/2=39(℃)混合物料的定性温度T=(T1+T2)/2=(85.00+170.35)/2=127.68(℃)壳程混合物料在127.68℃下的有关物性数据如下密度ρo=847.25㎏/m3定压比热容c po=2.13K J/(㎏·℃)热导率 k o=0.108W/(m·℃)黏度μo=0.301×10-3Pa·s估算换热面积1.热流量依据公式Q=Wh*Cph(T1-T2)计算可得:Wh=23.3943*(92.14*0.0457+106.17*0.0256+0.380+0.157+0.256)+1 04.14*0.106)=2390㎏/hQ=2390/3600*2.13*1000*(170.35-85.00)=1.207*10^5W2.平均传热温差先按纯逆流计算,依据下式得:△t m’=△t1-△t2ln(△t1/△t2)=(127.35-50)/ln(127.35/50)=82.73℃3.计算R与PR=(T1-T2)/(t2-t1)=(170.35-85)/(43-35)=10.67P=(t2-t1)/(T1-t1)=(43-35)/(170.35-35)=0.059查表¢△t=0.83△t m=¢△t△t m’=0.83×82.73=68.67(℃)由于平均传热温差校正系数大于0.8,同时壳程流体流量较大,故取单壳程合适。

浮头式换热器(过程设备设计课程设计说明书)

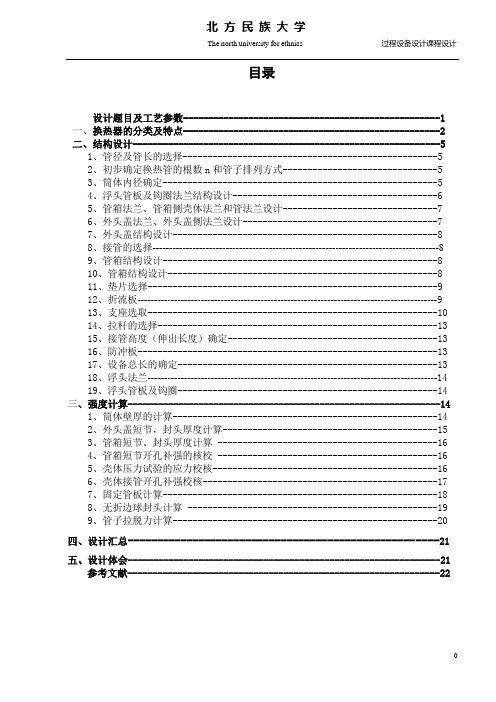

目录设计题目及工艺参数---------------------------------------------------1一、换热器的分类及特点---------------------------------------------------2二、结构设计-------------------------------------------------------------51、管径及管长的选择---------------------------------------------------52、初步确定换热管的根数n和管子排列方式-------------------------------53、筒体内径确定-------------------------------------------------------54、浮头管板及钩圈法兰结构设计-----------------------------------------65、管箱法兰、管箱侧壳体法兰和管法兰设计-------------------------------76、外头盖法兰、外头盖侧法兰设计---------------------------------------77、外头盖结构设计-----------------------------------------------------88、接管的选择--------------------------------------------------------------------------------------89、管箱结构设计-------------------------------------------------------810、管箱结构设计------------------------------------------------------811、垫片选择----------------------------------------------------------912、折流板------------------------------------------------------------------------------------------913、支座选取----------------------------------------------------------1014、拉杆的选择--------------------------------------------------------1315、接管高度(伸出长度)确定------------------------------------------1316、防冲板------------------------------------------------------------1317、设备总长的确定----------------------------------------------------1318、浮头法兰---------------------------------------------------------------------------------------1419、浮头管板及钩圈----------------------------------------------------14三、强度计算--------------------------------------------------------------141、筒体壁厚的计算-----------------------------------------------------142、外头盖短节,封头厚度计算-------------------------------------------153、管箱短节、封头厚度计算 --------------------------------------------164、管箱短节开孔补强的核校 --------------------------------------------165、壳体压力试验的应力校核---------------------------------------------166、壳体接管开孔补强校核-----------------------------------------------177、固定管板计算-------------------------------------------------------188、无折边球封头计算 --------------------------------------------------199、管子拉脱力计算-----------------------------------------------------20四、设计汇总-----------------------------------------------------21五、设计体会--------------------------------------------------------------21参考文献--------------------------------------------------------------22设计题目:浮头式换热器工艺参数:管口表:符号公称直径(mm)管口名称a 130 变换气进口b 130 软水出口c 130 变换气出口d 130 软水进口e 50 排尽口设备选择原理及原因:浮头式换热器的结构较复杂,金属材料耗量较大,浮头端出现内泄露不易检查出来,由于管束与壳体间隙较大,影响传热效果。

浮头换热器的课程设计说明书

化工原理课程设计设计题目:浮头式换热器的设计指导教师李毅学生姓名凌风2010 年 10 月 20 日浮头式换热器设计任务书一、设计题目:浮头式换热器的设计二、设计原始数据操作条件:①大豆油:入口温度133℃,出口温度40℃②冷却介质:循环水,入口温度30℃,出口温度40℃③大豆油处理量:5000kg/h④允许压降:不大于1×105Pa⑤大豆油定性温度下的物性数据:根据液体相对密度共线图查得86.5℃下大豆油的密度为: =925 kg/m3根据液体粘度共线图得86.5℃下大豆油的粘度为:μ=0.000850 Pa/s根据液体比热容共线图得86.5℃下大豆油的定压比热容为:2.052 kJ/(kg·℃)CP0 =查表得86.5℃下大豆油的导热系数为λ=0.1559 W/(m·℃)⑥循环冷却水在定性温度下的物性数据如下:ρ=994 kg/m3密度:i=4.08 kJ/(kg·℃)定压比热容:CPiλ=0.626 W/(m·℃)导热系数:iμ=0.000725 Pa/s粘度:i⑦每年按330天计算,每天24小时连续运行。

三、设备型式浮头式换热器四、设计任务1.编写课程设计说明书2.设计计算列管式换热器的管径尺寸、管内流速、热负荷、传热面积、管程数、管数、壳程数和接管尺寸等3.工艺流程图及换热器工艺条件图4.设计评述目录一、设计方案 (3)1.1选择换热器的类型 (3)1.2流动空间及流速的确定 (3)二、物性数据 (4)三、计算总传热系数 (4)3.1热流量 (4)3.2平均传热温差(逆流) (4)3.3冷却水用量 (4)3.4总传热系数K (4)四、计算传热面积 (5)五、工艺结构尺寸 (5)5.1管径和管内流速 (5)5.2管程数和传热管数 (5)5.3平均传热温差校正系数 (6)5.4传热管排列和分程方法 (6)5.5壳体内径 (6)5.6折流板 (6)5.7接管 (7)六、换热器核算 (7)6.1热量核算 (7)6.2换热器内流体的流动阻力 (9)6.3换热器主要结构尺寸和计算结果 (10)七、主体设备图 (11)八、参考文献 (11)九、主要符号说明 (11)十、总结 (12)一、设计方案1.1选择换热器的类型两流体温度变化情况:入口温度133℃,出口温度40℃循环水,入口温度30℃,出口温度40℃本设计任务为煤油冷却器的设计,两流体在传热过程中无相的变化,该换热器用循环冷却水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式换热器;固定管板式换热器结构比较简单,制造简单,制造成本低,管程可用多种结构,规格范围广,在生产中广泛应用。

浮头式换热器课程设计

浮头式换热器课程设计一、教学目标本课程的教学目标是使学生掌握浮头式换热器的基本原理、结构特点、工作流程和应用范围。

通过学习,学生能够理解浮头式换热器在化工、能源等领域的的重要作用,具备分析和解决实际问题的能力。

具体目标如下:1.知识目标:•掌握浮头式换热器的定义和分类;•理解浮头式换热器的工作原理和结构特点;•熟悉浮头式换热器的设计计算方法和应用场景。

2.技能目标:•能够分析浮头式换热器的工作流程和性能指标;•具备利用浮头式换热器解决实际问题的能力。

3.情感态度价值观目标:•培养学生对浮头式换热器技术的兴趣和好奇心;•使学生认识到浮头式换热器在现代工业中的重要性;•培养学生的创新精神和团队合作意识。

二、教学内容本课程的教学内容主要包括浮头式换热器的基本原理、结构特点、工作流程和应用范围。

具体安排如下:1.浮头式换热器的定义和分类;2.浮头式换热器的工作原理和结构特点;3.浮头式换热器的设计计算方法;4.浮头式换热器的应用场景和案例分析;5.浮头式换热器在现代工业中的重要性。

三、教学方法为了提高教学效果,本课程将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:通过教师的讲解,使学生掌握浮头式换热器的基本原理和知识;2.讨论法:引导学生参与课堂讨论,培养学生的思考和分析能力;3.案例分析法:通过分析实际案例,使学生了解浮头式换热器的应用和解决实际问题的能力;4.实验法:安排实验室实践,使学生亲手操作,加深对浮头式换热器的理解和掌握。

四、教学资源为了支持本课程的教学内容和教学方法,将选择和准备以下教学资源:1.教材:选用权威、实用的浮头式换热器教材作为主要教学资源;2.参考书:提供相关的参考书籍,丰富学生的知识体系;3.多媒体资料:制作精美的课件、动画等多媒体资料,提高学生的学习兴趣;4.实验设备:准备浮头式换热器的实验设备,为学生提供实践操作的机会。

五、教学评估为了全面、客观地评估学生的学习成果,本课程将采用多种评估方式,包括平时表现、作业、考试等。

浮头式换热器设计 (1)

目录一、引言1.1列管式换热器设计任务书 (2)1.2设计题目的目的、意义、内容、主要任务 (3)二、正文2.1确定设计方案 (4)2.2确定物性数据 (4)2.3估算传热面积 (5)2.4工艺结构尺寸 (6)2.4.1管径和管内流速 (6)2.4.2管程数和传热管数 (6)2.4.3 平均温差校正及壳程数 (6)2.4.4 传热管排列和分程方法 (7)2.4.5壳体直径 (7)2.4.6折流板 (7)2.4.7接管 (7)2.5换热器核算 (8)2.5.1.传热面积校核 (8)2.5.2换热器内压降的核算 (10)三、结论 (12)四、参考文献 (13)一、引言1.1 列管式换热器设计任务书1.1.1.设计题目:1,3-丁二烯气体换热器设计1.1.2.设计任务及操作条件1.设计任务:工作能力(进料量q=120000+51×1000=171000㎏/h)2.操作条件:1,3-丁二烯气体的压力:6.9MPa 进口110℃,出口60℃循环冷却水的压力:0.4MPa进口30℃,出口40℃1.1.3.设备型式:浮头式换热器1.1.4.物性参数1,3-丁二烯气体在定性温度(85℃)下的有关物性数据如下:密度ρ1=527㎏/m3定压比热容c p1=2.756kJ/(㎏·℃)热导率λ1=0.0999W/(m·℃)粘度μ1=9.108×10-5Pa·s循环水在定性温度(34℃)下的物性数据如下:密度ρ2=994.4kg/m3定压比热容c p2=4.08kJ/(kg·℃)热导率λ2=0.624W/(m·℃)粘度μ2=0.725×10-3Pa·s1.1.5.设计内容:1.设计方案的选择及流程说明2.工艺计算3.主要设备工艺尺寸(1)冷凝器结构尺寸的确定(2)传热面积,两侧流体压降校核(3)接管尺寸的确定4.换热器设备图和说明书1.2设计题目的目的、意义、内容、主要任务1.2.1. 课程设计的目的:(1) 使学生掌握化工设计的基本程序与方法;(2) 结合设计课题培养学生查阅有关技术资料及物性参数的能力;(3) 通过查阅技术资料,选用设计计算公式,搜集数据,分析工艺参数与结构尺寸间的相互影响,增强学生分析问题、解决问题的能力;(4) 对学生进行化工工程设计的基本训练,使学生了解一般化工工程设计的基本内容与要求;(5) 通过编写设计说明书,提高学生文字表达能力,掌握撰写技术文件的有关要求;(6) 了解一般化工设备图基本要求,对学生进行绘图基本技能训练1.2.2. 课程设计内容:(1) 设计方案简介:对给定或选定的工艺流程,主要设备的型式进行简要的论述。

浮头式换热器课程设计说明书

浮头式换热器课程设计说明书(共25页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1.方案确定选择换热器的类型浮头式换热器:主要特点是可以从壳体中抽出便于清洗管间和管内。

管束可以在管内自由伸缩不会产生热应力。

换热面积的确定根据《化工设备设计手册》选择传热面积为 400m 2换热管数N 的确定我国管壳式换热器常用碳素钢、低合金钢钢管,其规格为φ19× 2、φ25× 、φ32× 3、φ38 × 3、φ57 × 等,不锈钢钢管规格为φ19 × 2、φ25 × 2、φ32 × 2、φ38 × 、φ57 × 。

换热管长度规格为、、、、、、、、等。

换热器换热管长度与公称直径之比,一般在 4~25 之间,常用的为 6~10。

管子的材料选择应根 据介质的压力、温度及腐蚀性来确定。

选用32×3mm 的无缝钢管,材质为 0Cr18Ni9,管长为 6000mmn=A/πd 0L 3-5式 3-5:n —换热管数 A —换热面积m 2 d0—换热管外径mm L —换热管长度mm故 -3-3400n==6133.1432600010⨯⨯10⨯⨯根表拉杆直径 /mm表拉杆数量换热器公称直径DN/mm400<d400≤d<700700≤d<900900≤d<2600 44810拉杆需 10根。

换热管的排布与连接方式的确定换热管排列形式如图所示。

换热管在管板上的排列形式主要有正三角形、正方形和转正三角形、转三角形。

正三角形排列形式可以在同样的管板面积上排列最多的管数,故用的最为广泛,但管外不易清洗。

为便于管外便于清洗可以采用正方形或转正方形的管束。

换热管中心距要保证管子与管板连接时,管桥有足够的强度和宽度。

管间需要清洗时还要留有进行清洗的通道。

换热管中心距宜不小于倍的换热管的外径。

浮头式换热器

×322+5212.16=97437.696mm2 b)Dt—管板布管区当量直径 Dt= 4At/π=352.22 DG—垫片压紧力作用中心圆直径 管板外圆直径取 437mm(按 JB4701—2000,B400 —1.0 中 D4 选取) 按 GB150—1998 的 9.5 计算 b0= 2 =0.5×[0.5×(437-422)]=3.75mm<6.4mm b=b0=3.75mm DG=垫片解除的平均直径=

437+422 2 N

=429.5mm

c)ρ t=Dt/DG=352.22/427.2=0.8245 d)A1—管板布管区内开孔后的面积 A1=At-n

πd2 4

A1=46386.82mm2 =46386.82mm2

11

=97437.696-104×

π ×25 2 4

n.a 为换热管金属横截面 a 从 GB151—200 附录 J 查得 a=176.71mm2 n·a=104×176.71=18377.84mm2 e)系数 β =A = 46386 .82 =0.3962

管数 正三角形nc = 1.1 NT = 1.1 82 = 10 ΔPs = ΔPs1 + ΔPs2 Fs Ns = 1.15 × 0.5 × 0.637 × 10 × 29 + 1 ×

0.328 2 2

ΔPs = 8046Pa

× 774 + 29 × 3.5 −

2×0.2 0.4

×

0.328 2 2

80 29 + 4944 .3 632 w 1 1 + 4944 .3 632

= 34.78℃

壳体壁温为 80℃ 温差=80-34.78=45.22℃ 需补偿装置

浮头式换热器课程设计

化工原理课程设计题目:列管换热器的设计教学院:专业:学生姓名:学号:指导教师:2013年6月16日《化工原理课程设计》任务书2012~2013学年第2学期学生姓名:专业班级:化学工程与工艺(精细化工)2010(1)指导教师:工作部门:化工教研室一、课程设计题目:列管换热器的设计二、课程设计内容(含技术指标)1. 工艺条件与数据要求将某种物性和空气相近的加压气体由90℃冷却到40℃;气体的流率为3kg/s,以进口温度为20℃的冷却水作为冷却介质;2. 操作条件冷却水走壳程,壳程装有弓形折流板;气体走管程,气体压力取为106Pa;管外径d0=25mm,内径d i=20mm,管子中心距t=32mm,等边三角形排列;气侧污垢热阻R si=0.3m2·℃/kW, 水侧污垢热阻R s0=0.58m2·℃/kW, 管壁导热系数λW=0.045 kW/(m·℃)3.经济参数拟用浮头式换热器,换热器的回归系数分别为a=276、b=0.8,换热器的压力校正系数ƒ1=1、材质校正系数ƒ2=6.5;换热器的使用年限为8年,相应的年折旧率F c=1/8 ;冷却水费用(不包括动力费)为3×10-3元/kg,电费为2元/(kW﹒h);换热器年工作时间为7200h/a。

4.流体的物性数据(1)根据气体的定性温度T m=(90+40)/2=65 ℃,查得空气(因为该气体物性与空气相近)的λi=2.935×10-5kW/(m·℃),C pi=1.009 kJ/(kg·℃),μi=2.035×10-5Pa·s,根据气体的定性温度和压力可确定ρi=10.31 kg/m3;(2)水的出口温度在优化计算过程是变化的,因而水的定性温度t m也是不断变化的。

可根据水的定性温度按以下各式求水的物性:ρ0=1005.34-0.32733t mC p0=4.178+1.7603×10-4 t mλ0=5.9354×10-4+9.287×10-7 t mμ0=1.0×10-3×1065825[1/(273.15+t m)-1/283.16]式中t m—水的定性温度,t m=(t1+t2)/2,℃;ρ0—水的密度,kg/m3;C p0—水的比热,kJ/(kg·℃);λ0—水的导热系数,kW/(m·℃);μ0—水的粘度,Pa·s。

(完整word版)浮头式换热器课程设计

化工原理课程设计题目:列管换热器的设计教学院:专业:学生姓名:学号:指导教师:目录一、设计任务和设计条件 ...................................................................... 错误!未定义书签。

二、确定设计方案 (4)2。

1 选择换热器的类型 (5)2.2 流程 (6)三、确定物性数据 (6)3。

1 操作条件........................................................................... 错误!未定义书签。

3.2 物性参数 (6)四、估算传热面积 (7)4.1 传热量 (7)4.2 冷却水用量 (7)4。

3 平均温差 (7)4.4 初算总传热面积 (7)五、工艺结构尺寸 (8)5。

1 管径和管内流速 (8)5。

2 管程数和传热管数 (8)5.3 平均温差校正及壳程数 (8)5。

4 传热管排列和分程方法 (8)5。

5 壳体直径 (9)5。

6 折流板 (9)5。

7 其他附件 (9)5.8 接管 (10)六、换热器核算 (10)6。

1 热流量核算 (10)6。

2 壁温核算 (12)6.3 换热器内流体的流动阻力 (13)七、换热器主要结构尺寸和计算结果 (14)八、参考文献 (15)九、设计总结 (15)(完整word版)浮头式换热器课程设计符号说明英文字母B-—折流板间距,m;d-—管径,m;D——换热器外壳内径,m;—-摩擦系数;F——系数;h——圆缺高度,m;K——总传热系数,W/(m2·℃);L——管长,m;m—-程数;n——指数;N——管数;NB-—折流板数;Nu-—努塞尔特准数;P—-压力,Pa;Pr——普兰特准数;Q—-传热速率,W;r——半径,m;R——热阻,m2·℃/W;Re——雷诺准数;A——传热面积,m2;t——冷流体温度,℃;a--管心距,m;T——热流体温度,℃;u——流速,m/s;—-质量流量,kg/s,—-体积流量,m3/s。

最新《化工机械与设备》课程设计--浮头式换热器的机械设计

《化工机械与设备》课程设计题目:浮头式换热器的机械设计系别:化学材料与工程系班级:姓名:学号:组别:组员:教师:日期:化工设备机械课程设计任务书一、设计题目浮头式换热器的设计二、设计目的在给定工艺条件与化工原理设计的基础上,把所学相关专业知识综合运用,巩固和强化有关机械课程的基本理论和基础知识。

三、设计任务参数名称壳程管程设计压力(MPa) 1.8 1.0操作压力(MPa)0.25 0.2设计温度(℃)170 90操作温度(℃)125/70(进口/出口)25/40(进口/出口)流量(Kg/h)25000 -物料(-)间二甲苯溶液水程数(个) 1 自定四、设计内容1.根据传热参数进行换热器的选型和校核;2.对换热器主要原件进行结构设计和强度和强度校核,包括筒体、前端封头管箱、外头盖、封头、法兰、管板、支座;3.设计结果汇总;4.设计装配图和重要的零件图5.设计评述五、人员安排2-3人一组六、进度安排第1-2天内查找资料,完成概述等相关撰写,第3-4天完成主体设计计算,第5-6天提交文字说明并绘制。

目录第1章 概述 ....................................................................................................................... 0 第2章 工艺计算 (2)2.1 设计条件 ....................................................................................................................... 2 2.2核算换热器传热面积 ................................................................................................... 2 2.2.1 初算换热器传热面积 ....................................................................................... 2 2.2.2 校核平均温差 ................................................................................................... 5 2.2.3 校核换热面积 ................................................................................................... 6 2.3 压力降的计算 (6)2.3.1 管程压力降 ....................................................................................................... 6 2.3.2 壳程的压力降 ................................................................................................... 7 2.4 换热器壁温计算 .. (8)2.4.1 换热管壁温计算 ............................................................................................... 8 2.4.2 圆筒壁温的计算 ............................................................................................... 9 2.5 本章小结 ....................................................................................................................... 9 第3章 换热器结构设计与强度计算 .. (10)3.1壳体与管箱厚度的确定 (10)3.1.1 壳体和管箱材料的选择 ................................................................................. 10 3.1.2 圆筒壳体厚度的计算 ..................................................................................... 10 3.1.3 管箱厚度计算 ................................................................................................. 10 3.2 开孔补强计算 . (12)3.2.1 壳体上开孔补强计算 ..................................................................................... 12 3.2.2 外头盖开孔补强计算 ..................................................................................... 13 3.3 换热管 . (15)3.3.1 换热管的排列方式 (15)3.3.2 布管限定圆L D .............................................................. 错误!未定义书签。

化工机械与设备课程设计浮头式换热器的机械设计.doc

化工机械与设备课程设计浮头式换热器的机械设计化工机械与设备课程设计题目浮头式换热器的机械设计系别化学材料与工程系班级姓名学号组别组员教师日期化工设备机械课程设计任务书1、设计题目浮头式换热器的设计2、设计目的在给定工艺条件与化工原理设计的基础上,把所学相关专业知识综合运用,巩固和强化有关机械课程的基本理论和基础知识。

3、设计任务参数名称壳程管程设计压力(MPa)1.8 1.0 操作压力(MPa)0.25 0.2 设计温度(℃)170 90 操作温度(℃)125/70(进口/出口)25/40(进口/出口)流量(Kg/h)25000 - 物料(-)间二甲苯溶液水程数(个)1 自定4、设计内容1.根据传热参数进行换热器的选型和校核; 2.对换热器主要原件进行结构设计和强度和强度校核,包括筒体、前端封头管箱、外头盖、封头、法兰、管板、支座; 3.设计结果汇总; 4.设计装配图和重要的零件图 5.设计评述5、人员安排2-3人一组6、进度安排第1-2天内查找资料,完成概述等相关撰写,第3-4天完成主体设计计算,第5-6天提交文字说明并绘制。

目录第1章概述1 第2章工艺计算3 2.1设计条件3 2.2核算换热器传热面积3 2.2.1初算换热器传热面积3 2.2.2校核平均温差6 2.2.3校核换热面积7 2.3压力降的计算7 2.3.1管程压力降7 2.3.2壳程的压力降8 2.4换热器壁温计算9 2.4.1换热管壁温计算9 2.4.2圆筒壁温的计算10 2.5本章小结10 第3章换热器结构设计与强度计算11 3.1壳体与管箱厚度的确定11 3.1.1壳体和管箱材料的选择11 3.1.2圆筒壳体厚度的计算11 3.1.3管箱厚度计算11 3.2开孔补强计算13 3.2.1壳体上开孔补强计算13 3.2.2外头盖开孔补强计算14 3.3换热管16 3.3.1换热管的排列方式16 3.3.2布管限定圆16 3.3.3排管16 3.3.4换热管束的分程17 3.3.5换热管与管板的连接17 3.4管板设计18 3.4.1管板与壳体的连接18 3.4.2管板计算18 3.4.3管板重量计算23 3.5折流板24 3.5.1折流板的型式和尺寸24 3.5.2折流板排列24 3.5.3折流板的布置24 3.5.4折流板重量计算25 3.6法兰与垫片25 3.6.1固定端法兰与垫片26 3.6.2外头盖法兰与浮头垫片27 3.6.3接管法兰型式与尺寸28 第4章换热器的安装、试车与维修29 4.1安装29 4.1.1场地和基础29 4.1.2安装前的准备29 4.1.3地脚螺栓和垫铁29 4.1.4其他要求29 4.2试车29 4.3维护29 总结30 参考文献31 第1章概述换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。

浮头式换热器课程设计报告书

目录一设计任务书 (2)二设计计算 (2)2.1确定设计方案 (2)2.11 选择换热器类型 (2)2.12 管程安排 (2)2.2 确定物性数据 (2)2.3 估计传热面积 (3)2.31 热流量(忽略热损失) (3)2.32 冷却水的用量 (3)2.33 平均传热温差 (3)2.34 初算传热面积 (3)2.4 工艺结构尺寸 (4)2.41 管径和管内流速 (4)2.42 管程数和传热管数 (4)2.44 传热管排列和分程方法 (5)2.45 壳体直径 (5)2.46 折流板 (5)2.47 接管 (5)2.5 换热器核算 (6)2.51 传热面积校核 (6)2.52 换热器内压降的核算 (8)三设计结果汇总表及图 (9)一 设计任务书某生产过程中.需将6000kg/h 的原油从175℃冷却至130℃.压力为0.4MPa ;冷却介质采用循环水.循环冷却水的压力为0.3MPa.循环水进口温度25℃.出口温度为55℃。

试设计一台列管式换热器.完成该生产任务。

二 设计计算2.1确定设计方案2.11 选择换热器类型 两流体的温度变化情况:原油进口温度175℃.出口温度130℃; 循环冷却水进口温度25℃.出口温度55℃。

考虑到换热器的管壁温度和壳体温度之差较大.因此初步确定选用浮头式换热器。

2.12 管程安排由于循环冷却水较易结垢.若其流速太低.将会加速污垢增长速度.使换热器的热流量下降.故总体考虑.应使循环冷却水走管程.原油走壳程。

2.2 确定物性数据定性温度:对于一般气体和水等低黏度流体.其定性温度可取流体进出口温度的平均值。

故 壳程原油的定性温度为: 5.1522)130175(=+=T ℃ 管程循环冷却水的定性温度为:402)5525(=+=t ℃ 已知原油在定性温度下的有关物性数据如下: 密度 0ρ=820kg/m 3 导热系数 0λ=0.128W/m ℃ 定压比热容 0p C =2.20kJ/kg ℃粘度 0μ=0.665mPa ﹒s 循环冷却水在40℃下的物性数据如下:密度 i ρ=992.2kg/m 3 导热系数 0λ=0.634W/m ℃ 定压比热容 0p C =4.1744KJ/kg ℃ 粘度 0μ=0.656mPa ﹒s2.3 估计传热面积2.31 热流量 (忽略热损失)h kj t C m Q p /452.260000000⨯⨯==2.32 冷却水的用量h kg t C Q m p i /2.4773301744.459400000=⨯==2.33 平均传热温差 先按照纯逆流计算得:36.112105120ln )105120('=-=mt ℃ 2.34 初算传热面积由总传热系数的选择表可得:K 的取值范围为290 ~698)/(02C m W .在K 的取值范围内.取K=320)/(02C m W 。

浮头式换热器

课程设计课程名称:《炼厂设备》课程设计设计题目:浮头式换热器学院专业:机电院过程装备与控制工程年级班别:2008级6班姓名学号:曾大张 0803020627袁方 0803020625覃邦源0810010154任课教师:马欣完成日期:2011年11月24日目录目录1.概述 ......................................................................................... - 1 -1.1设计目的....................................................................... - 1 -1.2设计目标....................................................................... - 1 -1.3设计条件....................................................................... - 1 -1.4方案设计....................................................................... - 1 - 2工艺设计 .................................................................................. - 2 -2.1钢材的选择................................................................... - 2 -2.2确定物性参数............................................................... - 2 -2.3估算传热面积............................................................... - 3 -2.3.1热流量............................................................... - 3 -2.3.2平均传热温差 ................................................... - 3 -2.3.3传热面积........................................................... - 3 -2.4换热器核算................................................................... - 3 -2.4.1壳程表面传热系数 ........................................... - 3 -2.4.2管内表面传热系数 ........................................... - 4 -2.4.3.污垢热阻和管壁热阻....................................... - 5 -2.4.4传热系数kc ...................................................... - 5 -2.4.5.传热面积裕度为: .......................................... - 5 -2.5壁温核算....................................................................... - 6 -2.6换热器内流体的流动阻力 ........................................... - 6 -3.换热器结构设计...................................................................... - 1 -3.1换热管的选择............................................................... - 1 -3.1.2.平均传热温差及壳程数................................... - 1 -3.1.3壳体内径及厚度的选择.................................... - 2 -3.2折流板的选择和设计 ................................................... - 2 -3.3拉杆的直径及数量选择 ............................................... - 2 -3.4接管 .............................................................................. - 3 -3.5钩圈式浮头................................................................... - 3 -3.6管箱法兰和管箱侧法兰设计 ....................................... - 4 -3.6.1封头的选择 ....................................................... - 5 -3.6.2管箱短节厚度 ................................................... - 5 -3.6.3管箱法兰........................................................... - 5 -3.6.4 压力容器法兰 .................................................. - 6 -3.6.5管板................................................................... - 6 -3.6.6鞍式支座........................................................... - 7 -4 参考资料.......................................................................... - 8 - 5设计心得 .......................................................................... - 9 -目录1.概述1.1设计目的培养学生综合运用本门课程及相关课程基础理论和基本知识去完成某项单元操作设备设计任务的实践能力1.2设计目标设计的设备必须在技术上是可行的,经济上是合理的,操作上是安全的,环境上是友好的1.3设计条件管程压力:1.6MPa,壳程压力1.5MPam管程物料:油品1,密度790kg/3入口温度150℃,出口温度65℃m壳程物料:油品2,密度816.5 kg/31.4方案设计(1)根据生产任务和相关要求确定设计方案(2)初步确定换热器的结构和尺寸(3)核算换热器的传热能力及流体阻力( 4)确定换热器的工艺结构2工艺设计2.1钢材的选择当设计压力≤1.6MPa, 钢板使用温度为0 350℃,钢板厚度不大于20mm ,且介质中无毒性为高度或极度危害的物质时,选用Q235-B2.2确定物性参数管程混合气体的定性温度:15065107.52t +==℃壳程混合气体的定性温度:3011974.52t +==℃ 管程混合气体的定性温度下的物性参数如下:密度:3790i kg m ρ=比热:2240ipkg k c J ⋅=热导率:0.1384i w m k λ=⋅粘度:22.35i mm s μ=壳程混合气体的定性温度下的物性参数如下:密度:3816.5i kg m ρ=比热: 2087ipkg k c J ⋅=热导率: 0.1397i w m k λ=⋅粘度:23.46imm s μ=2.3估算传热面积2.3.1热流量()J 571200065-150224030c m Q 1t 1p 11=⨯⨯=∆=2.3.2平均传热温差1212(11930)(15065)87()89ln ln85m t t t t t ∆-∆---∆===∆∆℃2.3.3传热面积由于壳程压力较高,故可选择较大的K 值,假设K=4352()w m k ⋅,则估算传热面积为:2T 0p m 1827220010025.014.3lN d A =⨯⨯⨯==π2.4换热器核算2.4.1壳程表面传热系数用克恩法计算:0.1413()0.55100.36Re wu u reP d λα=当量直径依式书一3-26(b )得:2234(0.032)0.7850.02520.0203.140.025e d m ⎡⎤⨯-⨯⎢⎥⎣⎦==⨯壳体流通截面积,依式(3-25)得:22000.025(1)0.40.8(1) 4.375100.032d S BD m t -=-=⨯⨯-=⨯壳程流体流速及雷诺数为:02507901.45()4.37510u m s -==⨯ 60060.02 1.45790Re == 6.62103.4610e d u ρμ-⨯⨯=⨯⨯ 普朗特数62087 3.46100.050.1397p r c P μλ-⨯⨯===粘度校正0.14()1wu u ≈ 60.551300.13970.36(6.6210)(0.05)=52270.02α=⨯⨯⨯ 2w ⎡⎤⋅⎣⎦(m k ) 2.4.2管内表面传热系数按式(3-22)和(3-33)有:0.80.40.023Re ii r iP d λα=管程流通截面积为:224000.7850.020.063()2i S m =⨯⨯=管程流体流速为:50816.50.97()0.063i u m s ==660.020.97816.5Re = 6.74102.3510i -⨯⨯=⨯⨯ 普朗特数62240 2.35100.0380.1384p r c P μλ-⨯⨯===60.80.4420.13840.023(6.7410)(0.038) 1.2510w 0.02i α⎡⎤=⨯⨯⨯=⨯⋅⎣⎦(m k )2.4.3.污垢热阻和管壁热阻管外侧污垢热阻 200.00052R m k w =⋅管内侧污垢热阻 20.00034i R m k w =⋅管壁热阻按式(3-34)计算,依表(3-11)知,碳钢在该条件下的热导率为44.19 (.)wm k 所以20.0250.0000566()44.19w w bR m k w λ===⋅2.4.4传热系数kc依式(3-21)有:0000421110.0250.000340.0250.00005660.02510.000521.25100.020.020.02255227765()c i w i i i m K d R d R d R d d d w m k αα=++++=⨯⨯++++⨯⨯⎡⎤=⋅⎣⎦2.4.5.传热面积裕度为:依式(3-35)可得计算传热面积c A 为:321928710140()87765c c m Q A m k t ⨯===∆⨯该换热器实际传热面积p A :20 3.140.025*******()p T A d lN m π==⨯⨯⨯=该换热器的面积裕度按式(3-36)计算为:282140101.43%140p ccA A H A --===该传热面积合适,该换热器能完成任务。

浮头式换热器

一:设计任务和设计条件1.设计题目:浮头式换热器的设计.2.设计条件:(1)灭菌后的牛奶:处理量:4200千克/小时,进口温度:60℃出口温度:10℃压力0.7Mpa(2)冷却水:进口温度:0℃出口温度:10℃,以上设计还要求选用一台合适的离心泵,完成相应的生产任务。

管路布置如图(参考图),已知泵进口段管长L进=5米,泵出口段管长L出=15米。

(均不包括局部阻力损失。

局部阻力:底阀1个,标准90°弯头3个,球心阀1个)3.设计任务:用水将高温灭菌后的牛奶冷却。

(1)根据设计条件选择合适的换热器型号,并核算换热面积,压力降是否满足要求,并设计管道与壳体的连接,管板与壳体的连接,折流板等。

(2)绘制浮头式换热器的装配图。

(3)编写课程设计说明书。

二.设计方案简介在食品工业中的加热、冷却、冷冻、蒸发和干燥的单元操作中,经常见到食品物料与加热介质活冷却介质的热交换。

这就需要用到进行热交换的设备---换热器。

换热器(热交换器)是将热流体的部分热量传递给冷流体的设备,换热器按传热方式的不同可分为混合式、蓄热式和间壁式三类。

换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用甚为广泛。

1.选择换热器的类型两流体温度变化情况:①热流体(牛奶)进口温度60℃出口温度10℃;②冷流体(盐水)进口温度0℃,出口温度10℃,由两流体的温差来看,由于两流体温差(60+10)/2-(0+10)/2=30℃<50℃,估计换热器的管壁温度和壳体壁温度不会很大,但冬季操作时,进口温度会发生变化,考虑到该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,估计该换热器的管壁温度和壳体温度之差增大,同时便于污垢清洗及检修。

因此初步确定选用浮头式换热器。

2.管程安排及流动空间的选择:从两物流的操作压力看,应使走牛奶管程,冷却水走壳程,其原因如下:不易清洗和易结垢的液体宜在管程,因管内清洗方便。

因为牛奶在高温下容易结垢,所以应使牛奶走管程,冷却水走壳程。

毕业设计浮头式换热器设计

毕业设计浮头式换热器设计摘要随着⽯油化⼯⾏业的迅速发展,换热器在⽯化⾏业设备中占据着重要的部分和地位。

换热器是⼀种实现物料之间能量传递的设备,本设计主要是针对的浮头式换热器,浮头式换热器属于管壳式换热器的⼀种,是利⽤间壁使⾼温流体和低温流体进⾏对流传热从⽽实现物料间的热量传递。

在设计的整个过程中,严格按照GB150-1998《钢制压⼒容器》和GB151-1999《管壳式换热器》等标准进⾏设计和计算。

以及对换热器的强度,刚度和稳定性的校核。

本设计包括四个部分:说明部分;计算部分;绘图部分和翻译部分。

说明部分主要阐述了浮头式换热器的⼯艺流程及其在炼油化⼯⽣产中的地位,换热器设备及其发展现状和国内外换热器的最新发展趋势,同时介绍了换热器的结构设计,换热器主要零部件结构的设计及压⼒容器常⽤材料等。

最后对压⼒容器的制造,检验和验收等问题也作了简单的介绍。

计算部分主要针对筒体,封头,和法兰进⾏了详细计算,并对其进⾏了⽔压试验校核,还对换热器的管板,折流板,鞍座等进⾏了相关的设计计算。

除此之外,还参阅相关的设计⼿册及⼤量的⽂献,完成了各个零件图的绘制,还对两万字符的外⽂进⾏了翻译等⼯作。

因此,这是份⽐较具有创新性的毕业设计。

关键词:浮头式换热器;筒体;压⼒试验;校核AbstractWith the oil of the rapid development of the chemical industry, heat exchanger equipment in the petrochemical industry occupies an important part and status. Is a heat exchanger to achieve energy transfer between the materials of the equipment, mainly for the design of the floating head heat exchanger, floating head heat exchangers are shell and tube heat exchanger type is the use ofpartitions so that high-temperature fluid and low-temperature fluid for convective heat transfer in order to achieve the heat transfer between materials.In the design of the whole process, in strict accordance with GB150-1998 "Steel Pressure Vessels" and GB151-1999 "shell and tube heat exchanger" and other standards for the design and calculation. As well as the heat exchanger strength, stiffness and stability of the check.The design includes four parts: that part of it; calculation part; mapping and translation of some parts. Note on some of the main floating head heat exchanger and its application in the process of refining the position of chemical production, heat exchanger and the development of equipment and heat exchangers at home and abroad the latest development trends, at the same time introduced the structure of heat exchanger design, heat exchanger design of the structure of the main components and pressure vessels commonly used materials. Finally, pressure vessel manufacturing, testing and acceptance of other issues also made a brief introduction. Calculated for some of the main cylinder, head, and carried out a detailed calculation of the flange, and its hydraulic test checking, but also on the heat exchanger tube sheet, baffle, such as a saddle-related design calculation. In addition, see the related design manuals and a lot of literature, completed the mapping of various parts, but also on the20,000 foreign-language characters for the translation work. Therefore, it is a comparison of graduates with innovative design.Key words:Floating head heat exchanger; cylinder; pressure test; check⽬录1前⾔ (1)1.1管壳式换热器的分类 (1)1.2管壳式换热器的结构 (2)1.2.1管束 (2)1.2.2壳程 (3)1.2.3管⼦的排列⽅式 (3)1.2.4管板 (3)1.2.5折流板与折流杆 (3)1.3管壳式换热器相关分析 (4)1.3.1传热系数 (4)1.3.2平均温差 (4)1.3.3流体流速 (4)1.3.4流体压降 (4)1.3.5振动 (4)1.3.6其他 (4)1.4提⾼管壳式换热器传热能⼒的措施 (5) 1.5管壳式换热器⼯作原理 (6)1.6管壳式换热器的发展 (7)1.6.1板式⽀承结构的发展 (7)1.6.2杆式⽀承结构的发展 (7)1.6.3空⼼环⽀承结构 (8)1.6.4管式⾃⽀承 (9)1.7管壳式换热器特点 (10)1.8管壳式与其他换热器的⽐较 (11)1.9腐蚀与防护 (14)1.9.1换热器腐蚀的原因 (14)1.9.2管壳式换热器的防腐蚀措施 (16)1.10换热器设计软件简介 (19)1.10.1HTFS (20)1.10.2 HTRI (21)1.10.3 ASPEN PLUS B—JAC (22)1.11结语 (23)2设计部分 (24)2.1浮头式换热器筒体的计算: (24)2.1.1计算条件 (24)2.1.2厚度的计算 (24)2.2前后端管箱封头的计算 (25)2.2.1设计条件 (25)2.2.2厚度计算 (25)2.2.3压⼒试验应⼒校核 (26)2.2.4压⼒试验应⼒校核 (27)2.3带法兰⽆折边球形封头及法兰计算 (27) 2.3.1设计条件 (27)2.3.2厚度计算 (28)2.4管⼦排列⽅式的设计 (31)2.5开孔补强的计算 (31)2.5.1筒体开孔所需的补强⾯积要求 (32)2.5.2在有效补强范围内作为补强的截⾯积 (32)2.5.3选择补强圈补强 (33)2.6外头盖法兰厚度计算 (33)2.6.1设计条件 (33)2.6.2厚度计算 (34)2.7管板的厚度计算 (38)2.7.1设计条件 (38)2.7.2计算各参数 (39)2.7.3厚度计算 (41)2.7.4校核换热管轴向⼒ (42)3 致谢 (45)4 参考⽂献 (46)1 前⾔换热器是⼀种实现物料之间热量传递的节能设备,在⽯油、化⼯、冶⾦、电⼒、轻⼯、⾷品等⾏业应⽤普遍。

浮头式换热器课程设计

目录一设计任务书 (2)二设计计算 (2)确定设计方案 (2)选择换热器类型 (2)管程安排 (2)确定物性数据 (2)估计传热面积 (3)热流量(忽略热损失) (3)冷却水的用量 (3)平均传热温差 (3)初算传热面积 (4)工艺结构尺寸 (4)管径和管内流速 (4)管程数和传热管数 (4)传热管排列和分程方法 (5)壳体直径 (5)折流板 (5)接管 (6)换热器核算 (6)传热面积校核 (6)换热器内压降的核算 (8)三设计结果汇总表及图 (9)一 设计任务书某生产过程中,需将6000kg/h 的原油从175℃冷却至130℃,压力为;冷却介质采用循环水,循环冷却水的压力为,循环水进口温度25℃,出口温度为55℃。

试设计一台列管式换热器,完成该生产任务。

二 设计计算确定设计方案选择换热器类型 两流体的温度变化情况:原油进口温度175℃,出口温度130℃; 循环冷却水进口温度25℃,出口温度55℃。

考虑到换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。

管程安排由于循环冷却水较易结垢,若其流速太低,将会加速污垢增长速度,使换热器的热流量下降,故总体考虑,应使循环冷却水走管程,原油走壳程。

确定物性数据定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。

故 壳程原油的定性温度为: 5.1522)130175(=+=T ℃ 管程循环冷却水的定性温度为:402)5525(=+=t ℃ 已知原油在定性温度下的有关物性数据如下: 密度 0ρ=820kg/m 3 导热系数 0λ=m ℃ 定压比热容 0p C =kg ℃粘度 0μ=﹒s 循环冷却水在40℃下的物性数据如下:密度 i ρ=m 3 导热系数 0λ=m ℃ 定压比热容 0p C =kg ℃ 粘度 0μ=﹒s估计传热面积热流量 (忽略热损失)h kj t C m Q p /452.260000000⨯⨯==冷却水的用量h kg t C Q m p i /2.4773301744.459400000=⨯==平均传热温差 先按照纯逆流计算得:36.112105120ln )105120('=-=mt ℃ 初算传热面积由总传热系数的选择表可得:K 的取值范围为290 ~698)/(02C m W ,在K 的取值范围内,取K=320)/(02C m W 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一设计任务书 (2)二设计计算 (2)2.1确定设计方案 (2)2.11 选择换热器类型 (2)2.12 管程安排 (2)2.2 确定物性数据 (2)2.3 估计传热面积 (3)2.31 热流量(忽略热损失) (3)2.32 冷却水的用量 (3)2.33 平均传热温差 (3)2.34 初算传热面积 (3)2.4 工艺结构尺寸 (4)2.41 管径和管内流速 (4)2.42 管程数和传热管数 (4)2.44 传热管排列和分程方法 (5)2.45 壳体直径 (5)2.46 折流板 (5)2.47 接管 (5)2.5 换热器核算 (6)2.51 传热面积校核 (6)2.52 换热器内压降的核算 (8)三设计结果汇总表及图 (9)一 设计任务书某生产过程中,需将6000kg/h 的原油从175℃冷却至130℃,压力为0.4MPa ;冷却介质采用循环水,循环冷却水的压力为0.3MPa ,循环水进口温度25℃,出口温度为55℃。

试设计一台列管式换热器,完成该生产任务。

二 设计计算2.1确定设计方案2.11 选择换热器类型 两流体的温度变化情况:原油进口温度175℃,出口温度130℃; 循环冷却水进口温度25℃,出口温度55℃。

考虑到换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。

2.12 管程安排由于循环冷却水较易结垢,若其流速太低,将会加速污垢增长速度,使换热器的热流量下降,故总体考虑,应使循环冷却水走管程,原油走壳程。

2.2 确定物性数据定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。

故 壳程原油的定性温度为:5.1522)130175(=+=T ℃ 管程循环冷却水的定性温度为:402)5525(=+=t ℃ 已知原油在定性温度下的有关物性数据如下: 密度 0ρ=820kg/m 3 导热系数 0λ=0.128W/m ℃ 定压比热容 0p C =2.20kJ/kg ℃ 粘度 0μ=0.665mPa ﹒s 循环冷却水在40℃下的物性数据如下:密度 i ρ=992.2kg/m 3 导热系数 0λ=0.634W/m ℃ 定压比热容 0p C =4.1744KJ/kg ℃ 粘度 0μ=0.656mPa ﹒s2.3 估计传热面积2.31 热流量 (忽略热损失)h kj t C m Q p /452.260000000⨯⨯==2.32 冷却水的用量h kg t C Q m p i /2.4773301744.459400000=⨯==2.33 平均传热温差 先按照纯逆流计算得:36.112105120ln )105120('=-=mt ℃ 2.34 初算传热面积由总传热系数的选择表可得:K 的取值范围为290 ~698)/(02C m W ,在K 的取值范围内,取K=320)/(02C m W 。

则估算的传热面积为:g S 206.436.112320165000m t K Q m =⨯==2.4 工艺结构尺寸2.41 管径和管内流速选用mm mm 5.225⨯φ较高级冷拔传热管(碳钢),取管内流速s m u i /5.0=2.42 管程数和传热管数可依据传热管内径和流速确定单程传热管数 92.99236005.002.0785.02.4743436002≈⨯⨯⨯⨯=⨯=ud m N i iis πρ按单程管计算所需的传热管长度为m u d S l i g 5.69025.014.36.40≈⨯⨯==π 按单程管设计,传热管较长,宜采用多管程结构,根据本设计实际情况,可取传热管管长L=1.5m ,则该换热器的管程数为:5≈=LlN 传热管总根数 4595=⨯=n 2.43 平均传热温差校正及壳程数 平均温差校正系数计算如下:5.125551301752.01503012211112=--=--===--=t t T T R t T t t P按单壳程温差校正系数应查有关图表,可得:98.0=t ϕ平均传热温差 11036.11298.0'=⨯==m t t t m ϕ℃由于平均传热温差校正系数大于0.8,故取单壳程合适。

2.44 传热管排列和分程方法采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方形排列。

取管心距025.1d P t = ;322525.1≈⨯=t P mm 隔板中心到离其最近一排管中心距离按式计算:mm P Z t 22623262=+=+=2.45 壳体直径采用多管程结构,壳体直径可按式估算,取管板利用率7.0=η,则壳体直径为mm nP D t2717.0453205.105.1=⨯⨯==η圆整可取mm D 273=。

此时5.5=DL 符合要求。

2.46 折流板 采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为mm h 25.6827325.0=⨯= 取h=100mm 。

取折流板间距D B3.0= 则:mm B 9.812733.0=⨯=可取B=150mm折流挡板数91=-=BLN B 2.47 接管壳程流体进出口接管:取接管内原油流速为s m u /0.11=,则接管内径为:m D 051.082036000.114.3600041=⨯⨯⨯⨯=圆整后可取管径为60mm 。

管程流体进出口接管:取接管内循环水流速s m u /5.02=,则接管内径为:mm D 0582.02.99236005.014.32.474342=⨯⨯⨯⨯=圆整后取管径为60mm 。

2.5 换热器核算2.51 传热面积校核(1)管程对流传热系数,按式计算: 4.08.0023.0r e iii P R d λα=管程流通截面积:002826.054502.042=⨯⨯=πi S 管程流体流速和雷诺数分别为:5.1421710656.02.99247.002.0/47.0002826.02.99236002.47433=⨯⨯⨯===⨯⨯=-i i i i e i u d R sm u μρ普兰特准数:αλμ(2)壳程对流传热系数,对于圆缺形折流板,可采用克恩公式:14.003155.000)()(36.0wre eP Rd μμλα= 当量直径由正三角形排列得:m d d P d t e 020.0025.014.3)025.04032.023(4)423(4220202=⨯⨯-⨯⨯=-=πππ 壳程流通截面积:200009.0)32251(150.0273.0)1(m P d BD S t =-⨯⨯=-= 壳程流体流速及其雷诺数分别为:43.11128.0665.02.22.5672/23.0009.0820360060000000000=⨯=====⨯⨯=λμμρp r e e C P u d R sm u粘度校正1)(14.00≈wμμ 2.602143.112.567202.0128.036.03155.00=⨯⨯⨯⨯=α(3)污垢热阻和管壁热阻si R (管壁内侧)=0.00035W C m o /2 0s R (管壁外径)=0.0003W C m o /2 已知管壁厚度b=0.0025m碳钢在该条件下的热导率为:)/(40C m W o =λ (4)总传热系数K)/(35711200000C m W R d bd d d R d d K o s m i si i i =++++=αλα(5)传热面积校核,依式可得所计算传热系数面积为:4110357165000=⨯==m T t K Q S 2m 该换热器的实际传热面积:5455.114.3025.00=⨯⨯⨯==Ln d S p π2m该换热器的面积裕度为:%25%100=⨯-=SS S H p传热面积裕度适合,该换热器能够完成生产任务。

2.52 换热器内压降的核算 (1)管程阻力t p s i F N N P P P )(21+=224.1152221i i i i it s p u P u d L P F N N ρζρλ=====由5.14217=e R ,传热管相对粗糙度01.0/=d e ,查莫狄图得C m W o i /042.0=λ。

流速:KPaPa P PaP Pa P m kg sm u i i i 1047184.15)329345(329247.02.992334522.99247.002.05.1042.0/2.992/47.022213<=⨯⨯+==⨯⨯==⨯⨯⨯===ρ管程流动阻力在允许范围内。

(2)壳程阻力F=0.5B N 为折流挡板数,B N =9 9451.11.1=⨯==n n c2)25.3(2)1(15.11)(200'22000'1'2'10u D B N P u N n Ff P F N N F P P PB B c s s ss ρρ-=+===+=∑PaP Pa P R f e 5.468223.0820)273.015.025.3(9683223.0820)19(97.05.07.02.56720.50.52'21')228.0()228.0(0=⨯⨯⨯-⨯==⨯⨯+⨯⨯⨯==⨯=⨯=-- 总阻力KPa Pa P 101324115.1)5.468683(9<=⨯⨯+⨯=∑ 壳程流体也比较适宜。

三 设计结果汇总表及图。