大豆植物油加工设备浸出工艺

大豆油脂浸出和精炼工艺研究

大豆油脂浸出和精炼工艺研究摘要:大豆油脂的浸出与精炼包含多个环节,这些技术环节形成一条链条确保了大豆油脂产出的高效率与高品质。

例如在进行大豆油脂浸出工艺操作之前,它就应该经历扦样、预处理等重要环节。

本文详细阐述了大豆油脂的浸出与精炼过程,主要对两大环节中的多个细节进行技术性应用分析。

关键词:豆油脂;浸出工艺;精炼工艺;碱炼引言我国的大豆油加工规模在市场需求的刺激下快速增长,现已占国内植物油总产量的60%左右,产能已居世界首位。

目前国内大豆压榨产能最大的五家企业分别是中粮集团、益海嘉里集团、九三集团、渤海集团、中储粮集团,其中中粮集团和益海嘉里集团大豆年压榨量均超过1000万t。

由于大豆油占植物油总产量比重较大,是我国第一大食用油,所以国家对其加工工艺的研发极为重视。

1、大豆油脂的浸出工艺研究1.1、大豆油脂的浸出工艺浸出工艺工序是大豆油脂提炼的重要环节,要保证工序能耗消耗被控制在最低水平,且能够做到最大限度地提取油脂。

考虑到轧坯效果对浸出影响巨大,所以要适当处理和预处理大豆油脂的浸出工艺内容,保证预处理工序和实际大豆油脂浸出工序联系紧密,然后再根据各自工序进行相应的应对与调节。

在具体的浸出操作过程中要做好对大豆每一料格中料层高度的有效控制,例如针对混合油的浓度控制就要相当精细,主要根据浸出器的温度计、流量计、混合有浓度表进行有效控制。

1.2、大豆油脂浸出工艺中的溶剂回收要采用混合油蒸发配合油脂脱水等方法对大豆油脂浸出工艺的相关设备温度、压力等流量指标进行控制,尽量保证第一蒸发器中的混合油达到80%~85%的浓度。

当达到该浓度范围后,混合油蒸发油脂就能进入第二蒸发器,进入后其混合油浓度可以达到90%~95%。

在溶剂回收过程中还包括了脱水操作,主要针对高闪点的大豆油脂干燥油进行提炼,始终保持干燥设备处于真空状态,确保大豆油脂在温度不高的条件下也能实现有效干燥与脱水。

1.3、大豆油脂浸出数据的记录在预处理与浸出工序中,主要记录下技术操作人员通过试验、测量分析所获得的所有操作参数,如压力、温度、流量、所有调试测试结果等。

大豆油精炼设备工艺及要点

大豆油精炼工艺流程:大豆毛油→水化脱胶→碱炼脱酸→脱色→脱臭→成品大豆油大豆毛油经过脱胶、脱酸、脱色、脱臭到成品大豆油。

经精炼后的大豆油烟点很高,适宜于用作高温煎炸油。

大豆油制取时的操作要点大豆仁的压榨法取油,有利于保持大豆油的固有风味和芳香。

而压榨法又可分为普通大豆油制取工艺和浓香大豆油制取工艺。

压榨后的大豆饼,还可以进一步以溶剂浸出法,取出剩余的大部分油脂。

(一)大豆仁的预榨浸出法取油工艺的操作要点:经双对辊破碎机破碎,每粒大豆仁成为粒仁料68瓣,粉末度小于8%(20目/平方英寸筛检)。

碎粒轧成胚厚0.5毫米左右,生胚经蒸炒锅处理后成为熟胚,进入榨油机时的水分为1%2%,温度为130度上下。

如果压榨时饼不承力,并榨不成硬饼,可在熟胚中掺入少量大豆壳,以促进成饼。

压榨后的大豆饼,可以进一步进行溶剂浸出,每100千克干饼可浸出56千克的大豆油。

(二)浓香大豆油的制取工艺的操作要点:用一次压榨法生产浓香大豆油,要求用优质的新收获大豆果剥仁,除去杂质要干净彻底,浓香大豆油通常不进行精炼加工,而是经除去固体杂质后直接作为食用油。

如果获得的浓香大豆油品质差,则应进行精炼,但此时成品油的香味将大为降低。

大豆油的精炼工艺对于优质大豆仁取得的压榨大豆油,应尽量减少精炼的加工工序,以保留大豆油的天然风味。

而大豆饼经溶剂浸出所得的大豆毛油,则应进行全面精炼。

将浸出大豆毛油精炼成普通大豆油的工艺,与普通大豆油的工艺相同。

浓香大豆油加工如上所述,只需将压滤毛油沉降和冷过滤即可。

大豆油是制备食用油脂精深加工产品的良好原料。

经精炼后的大豆油烟点很高(为229.4℃),适宜于用作高温煎炸油。

毛油精炼工艺流程:过滤毛油–一次降温–加助滤剂–二次降温–沉淀48h–过滤–成品油–滤饼。

在毛油精炼工艺流程中,毛油一次降温时,由于从机榨车间送来的过滤毛油温度一般在60℃~70℃,为了节约能源,先用自来水于低速搅拌下(30rpm)散热冷却,温度降至接近室温为止。

大豆浸出油工艺流程

大豆浸出油工艺流程英文回答:Soybean oil extraction is a process that involves the removal of oil from soybeans. There are several methods used for this purpose, including mechanical pressing, solvent extraction, and enzymatic extraction.Mechanical pressing is the most common method used for soybean oil extraction. It involves the use of a screw press to squeeze out the oil from the soybeans. The soybeans are first cleaned and then crushed into small pieces. The crushed soybeans are then heated and the oil is pressed out using a screw press. The oil is then separated from the solid residue and filtered to remove any impurities.Solvent extraction is another method used for soybean oil extraction. In this method, a solvent such as hexane is used to dissolve the oil from the soybeans. The soybeansare first cleaned and then cracked into small pieces. The cracked soybeans are then mixed with the solvent, which dissolves the oil. The oil-solvent mixture is thenseparated from the solid residue and the solvent is evaporated to obtain the soybean oil.Enzymatic extraction is a newer method used for soybean oil extraction. It involves the use of enzymes to break down the cell walls of the soybeans and release the oil.The soybeans are first cleaned and then treated with enzymes. The enzymes break down the cell walls, allowingthe oil to be released. The oil is then separated from the solid residue and filtered to remove any impurities.Once the soybean oil is extracted, it undergoes further processing to remove any impurities and improve its quality. This includes refining, degumming, bleaching, and deodorizing. The refined soybean oil is then ready for consumption or further processing into various products.中文回答:大豆浸出油是一种从大豆中提取油脂的过程。

DES浸出工艺介绍

DT与DC意思:DESOLVENTER脱溶,TOASTER烤粕,DRYER干燥,COOLER冷却大豆加工工艺1.预处理工艺大豆含油在18-22%,含皮7-9%,含蛋白质量33-36%。

油厂的工作是最大限度的提取大豆油、浓缩磷脂和制取营养性豆粕,钝化抗营养因子。

大豆油厂的主要产品是豆粕,按产品划分为分级豆粕、膨化豆粕和一次浸出豆粕。

预处理的任务是生产等级豆粕、膨化豆粕/直接浸出豆粕、颗粒度均匀、外观好的豆粕。

→一次脱皮→二次破碎→二次脱皮→压肧→膨化→干燥→浸出在预处理工艺中含四种技术:①大豆脱皮、②膨化及烘干、③豆粕豆皮粉碎及添加、④达到入浸条件。

1.1.大豆热脱皮大豆的豆皮在7-9%,在脱皮后,去除75-80%豆皮,生产低纤维、高蛋白豆粕。

脱皮过程:大豆经过清理和调质后,先用吸皮器除去破碎大豆中已松脱的豆皮,脱皮分两步:初脱皮和第二次脱皮(或豆皮提纯)。

第一步是在破碎大豆通过吸风分离器的气流,把豆皮分离,第二步是把第一步分离出来的豆皮,通过清理筛,把豆皮和夹带的豆仁进一步分离。

热脱皮的主要过程如下:大豆经清理去石后,进2台并联立式调质器(内分层扁SS304钢管),长3.3m,宽3.3m,共加热层为7层,加热面积1400m2,内置水平蒸汽加热扁管的独立操作单元。

大豆因自身重力由上而下与加热扁管接触,温度上升,内部水分慢慢聚集到表面,豆皮得到软化。

水汽、部分豆皮由吸风装置吸出。

如果大豆水分较高,空气经加热器加热,通过进风装置进入加热器,与大豆直接接触,对大豆进行适量干燥,我们的调质塔要求降水能力在2%。

加热蒸汽压力在0.05-0.06mpa 穿过每个管子,大豆停留时间30-40min可调。

低压蒸汽保证温和调质防止大豆在加热管的接触区过热。

选用加热层数与进大豆温度、水分、产量有关,要求大豆水分低于14.5%,否则要延长滞留时间减少产量。

塔底部安装多个旋转阀,变频控制出料流量。

从调质塔出来的大豆经80℃气流脱皮器吸出灰和皮,水分在10-11%的大豆进流化床干燥器(喷射干燥器两侧各设有5根DN150喷气管入口),喷热风温度120℃,大豆在1-3min内与穿过冲孔板床的热风接触中产生爆裂,大豆表面水分迅速挥发,豆皮表面因高温爆裂,皮松脱、裂开。

大豆预处理浸出工艺过程

大豆预处理、浸出工艺过程大豆通常经过筛选除杂、除尘、除铁后经过加热,进入脱皮系统,首先经过1/2破碎,进入破碎工艺,再破成1/4和1/8,然后进入调频器,以满足轧胚要求进入轧胚工艺,最后送到浸出车间。

大豆加热过程:经过筛选的大豆先进入加热器内部,经过约30分钟的加热,大豆加热到60~75℃左右,水分被均匀加热到大豆的表面,这样变化对大豆的水分去除有着十分重要的作用,而且对豆皮也起到了软化作用,最后通过底部的绞龙用变频的装置改变其下料的速度,已达到计量和调节产量的目的,加热后的大豆送入下道工艺。

去皮过程:大豆在破碎前先进行脱皮处理,去皮的同时利用去皮机进行1/2破碎,大豆和豆皮随之分开,随后大豆进入破碎工序,豆皮则进入豆皮处理系统。

破碎过程:被破碎的1/2的豆瓣进入双对辊破碎机,进行1/4和1/8破碎,由于先前加热效果,从而很容易达到破碎要求,而且适当调整其破碎皮,以防粉末度过多,增加豆皮中的残油。

快速调节:被去皮和破碎后的大豆很快进入快速调节器,通过调节器的间接加热和热空气调节后,大豆很容易达到轧胚的要求,并进入轧胚工序,然而少量的豆皮则通过吸风装置送到豆皮系统,由于经过破碎处理后的豆皮中含有少量豆粉,所以豆皮又再一次进入二级分离筛进行分离,豆皮筛是有上、下不同规格的筛而组成,较大的豆皮颗粒则筛选后送到豆皮粉碎然后进入豆皮仓内,另外经过二级筛面上有较小的颗粒和豆粉,则再通过二级豆皮分离装置,依靠风造作用,豆皮被吸出送到豆皮粉碎,豆粉则被送到轧胚机中。

轧胚工序:被破碎的大豆通过轧胚机自身的喂料器,会均匀的分布到轧辊的中间,轧辊在电机的驱动下高速运转,把碎豆挤压成胚片。

膨化系统:膨化系统是为了把胚片进行再加工,使其有更大的空隙度,更利于油的浸出。

胚片进入膨化机后,被间接蒸汽加热,并与通入的直接蒸汽混合,形成高温的膏体;在膨化机的出口加有压力板,能使整个机构内处于一种高压环境中,使得胚片中能混入大量的蒸汽微滴,当高温的膏体被挤压出机体时,膏体中的蒸汽微滴脱离了高压环境,就被会迅速释放出来,这样物料中就会留下大量的空隙,接下来物料进入到烘床,使水分降到9%左右。

植物油浸出设备工艺流程

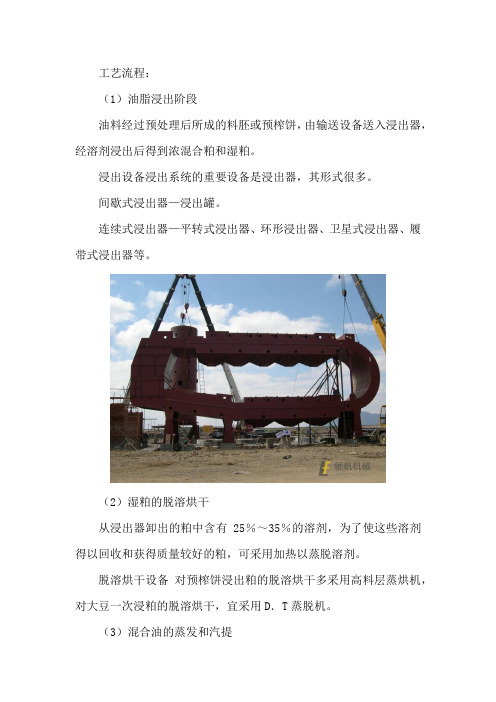

(1)油脂浸出阶段油料经过预处理后所成的料胚或预榨饼,由输送设备送入浸出器,经溶剂浸出后得到浓混合粕和湿粕。

浸出设备浸出系统的重要设备是浸出器,其形式很多。

间歇式浸出器—浸出罐。

连续式浸出器—平转式浸出器、环形浸出器、卫星式浸出器、履带式浸出器等。

(2)湿粕的脱溶烘干从浸出器卸出的粕中含有25%~35%的溶剂,为了使这些溶剂得以回收和获得质量较好的粕,可采用加热以蒸脱溶剂。

脱溶烘干设备对预榨饼浸出粕的脱溶烘干多采用高料层蒸烘机,对大豆一次浸粕的脱溶烘干,宜采用D.T蒸脱机。

(3)混合油的蒸发和汽提混合油过滤–→混合油贮罐–→第一蒸发器–→第二蒸发器–→汽提塔–→浸出毛油从浸出器泵出的混合油(油脂与溶剂组成的溶液),须经处理使油脂与溶剂分离。

分离方法是利用油脂与溶剂的沸点不同,首先将混合油加热蒸发,使绝大部分溶剂汽化而与油脂分离。

然后,再利用油脂与溶剂挥发性的不同,将浓混合油进行水蒸气蒸馏(即汽提),把毛油中残留溶剂蒸馏出去,从而获得含溶剂量很低的浸出毛油,但是在进行蒸发、汽提之前,须将混合油进行“预处理”,以除去其中的固体粕末及胶状物质,为混合油的成分分离创造条件。

过滤:让混合油通过过滤介质(筛网),其中所含的固体粕末即被截留,得到较为洁净的混合油。

处理量较大的平转型浸出器内,在第Ⅱ集油格上装有帐篷式过滤器,滤网规格为100目,浓混合油经过滤后再泵出。

离心沉降:现多采用旋液分离器来分离混合油中的粕末,它是利用混合油各组分的重量不同,采用离心旋转产生离心力大小的差别,使粕末下沉而液体上升,达到清洁混合油的目的。

混合油的蒸发蒸发是借加热作用使溶液中一部分溶剂汽化,从而提高溶液中溶质的浓度,即使挥发性溶剂与不挥发性溶质分离的操作过程。

混合油的蒸发是利用油脂几乎不挥发,而溶剂沸点低、易于挥发的特性,用加热使溶剂大部分汽化蒸出,从而使混合油中油脂的浓度大大提高的过程。

在蒸发设备的选用上,油厂多选用长管蒸发器(也称为“升膜式蒸发器”)。

大豆油脂浸出及精炼中的工艺质量控制

大豆油脂浸出及精炼中的工艺质量控制摘要:本文较深入地分析了大豆油脂浸出及精炼中工艺流程,重点探讨了其质量控制措施,对于提高大豆油脂浸出及精炼工艺水平具有一定的参考价值。

关键词:油脂浸出;油脂精炼;工艺质量1.原料输送机械操作在大豆加工方面,输送机操作十分重要,因大豆在加工前的质量影响其生产的油脂和豆粕质量较为严重,所以,输送机的正常操作应确保可适当储藏原料的输送,在加工前避免其质量发生变质。

因品种、气候条件及生长地区等因素对大豆都具有一定影响,其质量和特性将产生相应变化。

所以输送机操作的重要作用是分离、调节和混合大豆,为工厂提供质量均匀的原料。

在一定周期内确保原料质量一致,而送入工厂的另一批质量和特性不同的原料在加工过程中,操作人员对原料可预先知道其有关参数,有利于相应的生产调整。

收获大豆时,大豆可直接从农场送至浸出厂,但浸出厂通常对加工的全年原料达不到贮存的能力,而使收获大豆的大部份还在农场中贮存,在进行一年时间的贮存后向工厂送去。

通常由卡车等将大豆送到浸出厂,由输送机操作人员对样品分等级,检验黑黄及青豆含量、杂质、破碎率及水份等,只用几分钟时间检验,根据检验结果对价格进行确定。

2.扦样扦样是经常监督最重要的工艺和质量控制方法,为提高大豆和豆粕样品的扦取准确性,应结合规定方法,严格遵循以下步骤实施。

为控制工艺,应在输送机、皮带上或落料中进行扦样,要求相关人员的实践经验丰富,才可保证扦取较高可靠性的样品。

因物料混合物主要是由形状、尺寸不同的颗粒,特殊容重及成份组成,所以,在工艺流程中提出特殊的样品扦取问题,各工序物料在加工中经过自然分级,全部物料成份不可采用单独取样方式,样品采用自动扦样器可提高准确性,在工序中扦取一段物料,因扦样时间比较充足,所以,扦取的个别样品不能是缺乏代表性。

扦样的另一好方法是应用的容器可对样品进行大量清理和标记,各密闭容器直到完成扦样后,才向另一容器中倒入样品。

样品扦取一定要粉碎与化验室的分析要求相适合,采用设计合理的机械粉碎机进行粉碎。

大豆油的制取工艺(第二版)

大豆油的制取工艺

为了提高大豆油的品质,需要进行精制处理。精制处理包括脱色、脱臭、脱脂等步骤 。通过这些处理,可以去除大豆油中的色素、异味和杂质,提高大豆油的品质和口感

产品储存与运输 经过精制处理后的大豆油可以进 行储存和运输。在储存过程中, 需要注意保持大豆油的干燥、清 洁和通风,以防止变质和污染。 在运输过程中,需要采取适当的 保护措施,如防震、防潮等,以 确保大豆油的安全运输

20XX

大豆油的制取 工艺

-

1 浸出法概述 2 浸出法制取大豆油的工艺流程 3 浸出法制取大豆油的质量控制 4 浸出法制取大豆油的优缺点 5 结论 6 浸出法制取大豆油的挑战与对策 7 结论 8 浸出法制取大豆油的未来发展趋势 9 总结

大豆油的制取工艺

浸出法概述

浸出法是一种广泛用于油脂制取的工艺方法。其基本原 理是利用有机溶剂(如己烷)与油料中的油脂发生溶解作 用,将油脂从油料中提取出来。浸出法具有生产效率高 、产品质量好、溶剂可回收等优点,因此在油脂制取领 域得到了广泛应用

大豆油的制取工艺

浸出法制取大豆油的优缺点

优点 生产效率高:浸出法能够快速有效地从油料中提取油脂,提高了生产效率 产品质量好:通过精制处理,可以去除油脂中的杂质和异味,提高产品的品质和口感

溶剂可回收:有机溶剂可以回收再利用,降低了生产成本和对环境的负担

大豆油的制取工艺

适用范围广

浸出法适用于多种 油料的制取,如大

大豆油的制取工艺

浸出法制取 大豆油的未 来发展趋势

智能化与自动化

大豆油的制取工艺

随着科技的进步,浸 出法制取大豆油的未 来发展趋势将更加智

能化和自动化

01

通过引入先进的机器 人技术、人工智能等, 实现生产过程的自动 化和智能化,提高生

大豆油生产工艺

大豆油生产工艺1.压榨法制油工艺流程以花生果为例:清理T剥壳T破碎T轧胚T蒸炒T压榨T花生原油(毛油)2.浸出法制油工艺流程以大豆为例:清理T破碎T软化T轧胚T浸岀T蒸发T汽提T大豆原油(毛油)3.油脂精炼工艺流程原油(毛油)7过滤T水化(脱胶)7碱炼(脱酸)7脱色T脱臭T成品油油脂精炼毛油一般指从浸岀或压榨工序由植物油料中提取的含有不宜食用(或工业用)的某些杂质的油脂。

毛油的主要成分是甘油三脂肪酸酯的混合物(俗称中性油)。

除中性油外,毛油中还含有非甘油酯物质(统称杂质),其种类、性质、状态,大致可分为机械杂质、脂溶性杂质和水溶性杂质等三大类。

1•油脂精炼的目的和方法油脂精炼,通常是指对毛油进行精制。

毛油中杂质的存在,不仅影1)油脂精炼的目的(响油脂的食用价值和安全贮藏,而且给深加工带来困难,但精炼的目的,又非将油中所有的杂质都除去,而是将其中对食用、贮藏、工业生产等有害无益的杂质除去,如棉酚、蛋白质、磷脂、黏液、水分等都除去,而有益的杂质,如生育酚等要保留。

因此,根据不同的要求和用途,将不需要的和有害的杂质从油脂中除去,得到符合一定质量标准的成品油,就是油脂精炼的目的。

(2)油脂精炼的方法根据操作特点和所选用的原料,油脂精炼的方法可大致分为机械法、化学法和物理化学法三种。

上述精炼方法往往不能截然分开。

有时采用一种方法,同时会产生另一种精炼作用。

例如碱炼(中和游离脂肪酸)是典型的化学法,然而,中和反应生产的皂脚能吸附部分色素、粘液和蛋白质等,并一起从油中分离岀来。

由此可见,碱炼时伴有物理化学过程。

油脂精炼是比较复杂而具有灵活性的工作,必须根据油脂精炼的目的,兼顾技术条件和经济效益,选择合适的精炼方法。

2•机械方法(1 )沉淀K沉淀原理沉淀是利用油和杂质的不同比重,借助重力的作用,达到自然分离二者的一种方法。

L沉淀设备沉淀设备有油池、油槽、油罐、油箱和油桶等容器。

C温度下静止,使之自然沉30〜20沉淀时,将毛油置于沉淀设备内,一般在M沉淀方法.淀。

大豆油加工设备工艺流程

一、预处理压榨工艺大豆冷榨工艺流程:大豆→清理→破碎→软化→轧胚→调温→压榨→豆饼。

大豆冷榨工艺中的软化温度一般不高于45℃~50℃,软化水分为10%~12%,轧胚厚度为0.4mm~0.5mm,入榨前的调质温度不高于70℃。

若采用ZX10型螺旋榨油机整籽冷榨时,则不需要轧胚。

传统的大豆预处理浸出工艺比较简单,先进的大豆预处理浸出工艺可采用脱皮、挤压膨化、湿热处理等技术,并且可以结合大豆脱皮前的干燥进行调质,省略软化工序,简化预处理工艺流程。

传统的大豆预处理工艺流程:大豆→清理→破碎→软化→轧胚→干燥→浸出大豆的预处理浸出工艺还应与大豆蛋白生产、大豆综合利用以及大豆活性成分的提取结合起来。

二、油料的浸出在浸出法取油生产工艺中,油料浸出工序应该是最重要的工艺过程。

无论是生胚直接浸出、预榨饼浸出或膨化物料浸出,它们的浸出机理是相同的。

但由于这些入浸原料的前处理工艺不同,油脂在其中的存在状态及物料性状不尽相同,因此在浸出工艺条件的选择和浸出设备的选型上有所差别。

浸出新工艺极性溶剂浸出工艺,应用新溶剂作为油脂浸出目标是获取比采用烃类溶剂浸出更高质量的油脂和成品粕。

1、用乙醇作为浸出溶剂采用乙醇作浸出溶剂能够从大豆中制取无需精炼的油脂,可以获得蛋白质含量和必需氨基酸含量高的、味道和气味良好的、淡色的豆粕,并能分离出磷脂和维生素。

在用乙醇作溶剂浸出棉籽时,可以获得高质量的油及具有很低棉酚含量的粕。

为了脱除油脂内残留的乙醇,不需要长时间的加热作用,为脱除混合油中的微量溶剂,在混合油汽提时也不像用轻汽油时条件那样严格,因此对油脂质量的影响很小。

用乙醇对大豆进行浸出后,所获得豆粕中尿素酶、脂肪氧化酶、红细胞凝集素以及50~70%的胰蛋白酶抑制素,实际上已充分地被钝化。

尤其是乙醇同轻汽油和己烷相比具有较低的毒性,生产中的易燃性和爆炸危险性较小。

2、用丙酮作浸出溶剂同时具有很好的亲水和亲油性质的丙酮,是油脂浸出溶剂中的重要溶剂之一。

大豆油生产工艺

以大豆为例:清理→破碎→软化→轧胚→浸出→蒸发→汽提→大豆原油(毛油)

3.油脂精炼工艺流程

原油(毛油)→过滤→水化(脱胶)→碱炼(脱酸)→脱色→脱臭→成品油

油脂精炼

毛油一般指从浸出或压榨工序由植物油料中提取的含有不宜食用(或工业用)的某些杂质的油脂。

毛油的主要成分是甘油三脂肪酸酯的混合物(俗称中性油)。除中性油外,毛油中还含有非甘油酯物质(统称杂质),其种类、性质、状态,大致可分为机械杂质、脂溶性杂质和水溶性杂质等三大类。

Q水化脱磷设备布置宜在二层楼房车间,主要设备及操作的仪表开关应放在楼上,中间贮罐及辅助设施放在楼下。

R一般新设计车间中,间歇式水化锅之间的净空距离可为0﹒6~0﹒8米,两两成组,组之间净空距离可为1﹒2~1﹒5米,连续式水化离心机之间距离可为1﹒5~1﹒8米。

S成品质量:

磷脂含油(干基)<50%

含磷脂量<0﹒15%~0﹒45%(据不同油品和要求)

酸价间歇式≦0﹒4

连续式≦0﹒15或按要求

油中含皂间歇式<150~300毫克/千克

连续式<80毫克/千克,不再脱色可取<150毫克/千克

油中含水<0﹒1%~0﹒2%

油中含杂<0﹒1%~0﹒2%

S消耗指标:

蒸气(0﹒2兆帕)200~250千克/吨

软水0﹒4~0﹒6立方米/吨

冷却水(20℃,循环使用的补充水量)1~1﹒5立方米/吨

塔式炼油法由三个阶段组成:第一阶段是毛油脱胶,第二阶段是脱酸,第三阶段是脱色。其工艺过程如下:

6﹒物理精炼油脂的物理精炼即蒸馏脱酸,系根据甘油三酸酯与游离脂肪酸(在真空条件下)挥发度差异显著的特点,在较高真空(残压600帕以下)和较高温度下(240~260℃)进行水蒸气蒸馏的原理,达到脱除油中游离脂肪酸和其它挥发性物质的目的。在蒸馏脱酸的同时,也伴随有脱溶(对浸出油而言)、脱臭、脱毒(米糠油中的有机氯及一些环状碳氢化合物等有毒物质)和部分脱色的综合效果。

浸出取油工艺流程

浸出取油工艺流程1.浸出法制油的基本过程浸出法制油是应用萃取的原理,选用某种能够溶解油脂的有机溶剂,经过对油料的接触(浸泡或喷淋),使油料中的油脂被萃取出来的一种制油方法。

其基本过程是:把油料胚(或预榨饼)浸于选定的溶剂中,使油脂溶解在溶剂内(组成混合油),然后将混合油与固体残渣(粕)分离,混合油再按不同的沸点进行蒸发、汽提,使溶剂汽化变成蒸气与油分离,从而获得油脂(浸出毛油)。

溶剂蒸气则经过冷凝、冷却回收后继续使用。

粕中亦含有一定数量的溶剂,经脱溶烘干处理后即得干粕,脱溶烘干过程中挥发出的溶剂蒸气仍经冷凝、冷却回收使用。

2.浸出法制油的优点浸出法制油具有粕中残油率低(出油率高),劳动强度低,工作环境佳,粕的质量好的优点。

由此可见,较之压榨法、浸出法制油的确是一种先进的制油方法,目前已普遍使用。

3.油脂浸出的基本原理油脂浸出亦称"萃取",是用有机溶剂提取油料中油脂的工艺过程。

油料的浸出,可视为固-液萃取,它是利用溶剂对不同物质具有不同溶解度的性质,将固体物料中有关成分加以分离的过程。

在浸出时,油料用溶剂处理,其中易溶解的成分(主要是油脂)就溶解于溶剂。

当油料浸出在静止的情况下进行时,油脂以分子的形式进行转移,属"分子扩散"。

但浸出过程中大多是在溶剂与料粒之间有相对运动的情况下进行的,因此,它除了有分子扩散外,还有取决于溶剂流动情况的"对流扩散"过程。

4.浸出法制油工艺(1)浸出法制油工艺的分类按操作方式,浸出法制油工艺可分成间歇式浸出和连续式浸出:①间歇式浸出料胚进入浸出器,粕自浸出器中卸出,新鲜溶剂的注入和浓混合油的抽出等工艺操作,都是分批、间断、周期性进行的浸出过程属于这种工艺类型。

②连续式浸出料胚进入浸出器,粕自浸出器中卸出,新鲜溶剂的注入和浓混合油的抽出等工艺操作,都是连续不断进行的浸出过程属于这种工艺类型。

按接触方式,浸出法制油工艺可分成浸泡式浸出、喷淋式浸出和混合式浸出:③浸泡式浸出料胚浸泡在溶剂中完成浸出过程的叫浸泡式浸出。

大豆浸取工艺

大豆浸取工艺

大豆浸取,是将大豆经过水洗、浸泡、打浆等工序后,将其中的蛋白质、碳水化合物、维生素等有用成分提取出来,以便于后续加工和利用。

浸取工艺通常包括以下步骤:

1. 原料准备:选择干净、完整、无霉变的大豆作为原料,清洗干净。

2. 浸泡:将大豆浸泡在加有适量水的容器中,浸泡时间因工艺不同而异,一般为6-20小时。

3. 打浆:将浸泡好的大豆经过打浆机打浆,使其成为均匀的浆状物。

4. 过滤:将打好浆的大豆用筛或绒布进行过滤,分离出大豆渣和豆浆。

5. 煮沸:将豆浆倒入大锅中煮沸,搅拌均匀,保持高温状态,以破坏其中的酶和细菌。

6. 沉淀:将煮沸后的豆浆静置,使其中的蛋白质、碳水化合物等悬浮物质沉淀到底部。

7. 分离:将沉淀的豆腐渣和上层剩余的豆浆分离。

8. 二次煮沸:将分离好的豆浆再次煮沸,并搅拌均匀。

9. 灌装:将煮沸好的豆浆灌装到瓶子或包装袋中,密封保存。

以上就是大豆浸取工艺的一般步骤。

其中,煮沸和沉淀过程是至关重要的,这能有效去除其中的有害成分,提高豆浆的质量和口感。

植物油、浸出油、精炼工艺及设备

1.6.1.2工艺流程1.6.1.2.1植物油生产工艺流程及说明该项目把本地及周边地区农民种植的优质原料集中起来,采取先进的脱壳、除尘、去杂技术处理后通过物理压榨生产的毛油,经过精制后以植物油商品销售。

物理压榨后的饼以浸出方式生产的毛油,再经过精炼工序就可以得到精炼植物油,做为商品在市场上销售。

粕作为饲料生产的原料销售。

(1)工艺技术说明:清理:与普通二级油所用设备相同分级:用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,这部分可用于生产二级油,单独销售。

烘干/冷却:烘干设备可用热风气流干燥机。

花生烘干后水分控制在5%~6%。

然后迅速用冷空气把油粒温度降至40℃以下。

破碎/脱皮:破碎机可用齿辊式破碎机,目的是把红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,分离出的花生红皮可用作医药化工原料。

热风烘炒:将总量25%~30%的花生瓣送至燃油热风烘炒炉,在此烘炒炉内油料被加热到180℃~200℃。

烘炒温度是浓香花生油产生香味的关键因素,温度太低,香味较淡;温度太高,油料易湖化。

降温与轧糁:为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

蒸炒:"用五层立式蒸炒锅对生坯进行蒸炒。

1层~2层装料要满,起到蒸的作用;3层~5层装料要浅,起到排除水分的作用;出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉的间接蒸汽压力应不小于0.6mpa。

榨油:本工艺使用的榨油机考虑到浓香花生油生产工艺的特殊性,对榨油机主轴转速作了适当调整,主轴转速由原来的8rpm提高到10rpm,并适当放厚饼的厚度,一般控制在10mm左右。

入榨温度135℃,入榨水分1.5%~2%,机榨饼残油9%~10%。

所得毛油经沉淀后用立式叶片过滤机过滤后送到精炼车间,机榨饼经破碎后送至浸出车间进行二次浸出。

浸出毛油经精炼后作普通油单独销售。

(2)植物油生产工艺流程植物油生产工艺流程图1.6.1.2.2浸出油工艺流程萃取溶剂饼浸出油工艺流程图1.6.1.2.3精炼工艺流程及说明(1)精炼工艺流程说明毛油精炼,通常是指对毛油进行精制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大豆油一般用压榨法和浸出法等多种方法处理后得到杂质较多的毛油,然后经过精炼得到可食用的精炼油。

压榨法又分为普通压榨法和螺旋压榨法两种。

普通压榨法是一种在大豆上加压的方法。

现在这种方法已不大使用,特别是工业化大规模生产中几乎不用。

螺旋压榨法是在水平装置的圆筒内安装有螺旋轴,经过预处理的大豆进入螺旋压榨机后;一边前进一边将油脂挤压出来。

这种方法可以连续生产,但在榨油过程中,因摩擦发热,蛋白质多发生较大程度的改变。

浸出法制油是利用能溶解油脂的溶剂,通过润湿渗透、分子扩散和对流扩散的作用,将料坯中的油脂浸提出来。

然后,把溶剂和脂肪所组成的混合油进行分离,回收溶剂而得到毛油。

我国制油工业实际

生产中应用最普遍的浸出溶剂有已烷或轻汽油等几种脂肪族碳氢化合物。

其中轻汽油是应用最多的一种溶剂,但最大的缺点是易燃易爆,成分复杂,沸点范围较宽。

浸出法出油率高达99 %

压榨油与浸出油的区别

1.加工工艺不同

压榨油的加工工艺是“物理压榨法”,而浸出油的加工工艺是“化学浸出法”。

物理压榨法的生产工艺要求原料要精选,油料经去杂、去石后进行破碎、蒸炒、挤压,让油脂从油料中分离出来,压榨过程中添加炒籽,经榨机榨制后,采用高科技天然过滤提纯技术而制成的。

保持了大豆的原汁原味,香味醇厚,富含维生素E,保质期长,且无任何添加剂,不含溶剂残留和含皂量,是一种现代工艺与传统工艺结

合生产出的纯天然的绿色食品。

浸出法则采用有机溶剂提取法,通过将油料与“六号轻汽油”(“六号溶剂油”的俗称)等有机溶剂充分结合后进行抽提,因此对人体有毒害作用的正乙烷等有机物难完全清除,只有精练达到非常严格的标准之后,才能放心食用,否则,很容易对人体产生危害作用;但在高温精练中,难免会使一些维生素的营养物质受损失。

在我国,除了部分大豆油是通过压榨工艺生产外,由于新乡红阳浸出法出油率高,所以大部分粟米油、大豆油、棉籽油等基本上都采用“六号轻汽油”浸出法加工制造。

2、营养成份不同

压榨大豆油具有色、香、味齐全,保留了各种营养成份之特点。

浸出油是无色、无味的,经加工后大部分营养成份被破坏。

由国家粮食局负责起草的食用油标准已出台实施,取消了我国目前使用的1986年、1988年制定的老标准,新标准规定:压榨大豆油、浸出大豆油要在产品标签中分别标识“压榨”、“浸出”字样。

随着社会的进步和人们生活水平的提高,饮食讲究营养与健康成为人们的追求,将大豆油生产工艺透明化,就是为了让消费者了解大豆油的生产工艺,把知情权交给消费者,把选择权交给消费者。

3、原料的要求不同

“压榨大豆油”由于采用的是纯物理压榨法,保留了大豆和原汁原味,所以对大豆原料要求非常严格,原料要求新鲜,酸价、过氧化值低,因而价格相对偏高;同时由于只进行压榨,大豆饼中残油高,

压榨油出油率相对偏低。

所以压榨大豆油的价格相对偏高新乡红阳专注于追求完美的工艺和对客户承诺的完美交付,我们拥有现代自动化的生产设备,变安装为组装,为客户设计安装设备,为客户提供良好的售后服务。