正交异性桥面板

正交异性桥面板单元质量控制要点

正交异性桥面板单元质量控制要点摘要:近年来,随着建筑行业的发展,各种新技术、新工艺问世,对于提高项目工程质量意义重大。

正交异性桥面板作为钢桥主梁的常见方式,但由于诸多因素的存在,易出现开裂现象。

为更好规避该现象,需在满足焊接空间的情况下,制定科学、合理的构造方案,以提高腹板附近桥面板刚度,减小桥面板应力。

下面,本文从正交异性桥面板单元结构和施工特点出发,总结正交异性桥面板单元的焊接工艺和质量控制要点。

关键词:正交异性桥面板单元;焊接工艺;质量控制随着近年正交异性桥面板钢箱桥梁建设量的增加,混凝土桥面铺装过程中易出现程度不同的裂缝,特别是主梁腹板顶部区域。

多数实践证实,桥面铺装开裂的发生原因为桥面板的过大变形。

因此,符合选用简便的构造、焊接工艺减轻面板桥荷载非常重要。

1、正交异性桥面板单元结构和施工特点1.1正交异性桥面板单元结构形式所谓的正交异性桥面板单元是将提前预制的桥面板、纵向U形肋进行组合的构件,该结构由面板、横隔板、U形肋共同组成,多根据桥梁结构进行设计,而横隔板在钢箱梁的安装、制造中需焊接。

比如:西河桥、奉化桥的横隔梁就是在现场组装、焊接完成的。

1.2正交异性桥面板单元的施工特点①工程量大。

由于桥梁建设规模的扩大,正交异性桥面板数量持续增加。

例如,奉化桥、大沽桥等桥梁工程的制造工作量也比较大;②互换性强,标准化高。

工程建设施工中根据桥梁的设计要求、安装方案,确定正交异性桥面板单元的制造生产规格,以减少生产成本,满足互换性的要求;③加工精度要求高。

预制完成后,直接进入现场的桥面组装中,为更好保证成桥精度,应将制造几何精度、平面度等控制在合理范围;④焊接变形的控制难度大。

U形肋焊接时,正交异性桥面板单元多出现这样几种变形,比如:横向收缩变形、角变形、纵向收缩变形、纵向面外弯曲变形。

实际焊接中,因U形肋角焊接缝和钢材冷却、凝固时易收缩,导致面板变形。

同时,面板单侧焊接时,沿面板厚度方向存在某种程度的温度梯度,故面板的一面比另一面发生着较大收缩,最终出现角变形现象。

正交异性桥面板

正交异性桥面板的制造和安装过程相对简单,能 够减少施工周期和成本,提高工程效益。

局限性分析

材料要求高

正交异性桥面板对材料的要求 较高,需要采用高强度、高质 量的材料,增加了制造成本。

设计难度大

正交异性桥面板的结构设计较 为复杂,需要精确的计算和分 析,对设计人员的专业能力要 求较高。

维护保养要求高

80%

环保节能

正交异性桥面板的设计应采用环 保节能材料和工艺,减少对环境 的负面影响。

制造工艺

钢材选择

正交异性桥面板的制造需要选 择高质量的钢材,确保材料的 机械性能和焊接性能。

焊接工艺

正交异性桥面板的制造过程中 需要采用先进的焊接工艺,保 证焊接质量和结构的整体性。

防腐处理

为了提高正交异性桥面板的使 用寿命,需要进行防腐处理, 如涂装防锈漆等措施。

应用场景

异性桥面板适用于高速公 路桥梁的建设,能够满足车辆 高速行驶的要求。

大跨度桥梁

对于大跨度桥梁,正交异性桥 面板能够提供足够的承载能力 和稳定性,保证桥梁的安全性 和耐久性。

城市高架桥

在城市高架桥建设中,正交异 性桥面板可以减少占地面积, 提高桥下空间的利用率。

绿色环保政策

在绿色环保政策的推动下,正交异性桥面板将更加注重环保性能, 如采用环保材料和节能技术,以降低对环境的影响。

THANK YOU

感谢聆听

03

正交异性桥面板的优势与局限性

优势分析

高承载能力

正交异性桥面板采用特殊的结构设计,能够承受 较大的载荷,确保桥梁的安全性和稳定性。

耐久性好

正交异性桥面板的材料选择和工艺制造过程能够 保证其具有良好的耐久性和抗腐蚀性,延长桥梁 的使用寿命。

正交异性桥面板

目录第4 章虎门大桥正交异性钢桥面板疲劳问题研究 (2)4.1 绪论 (2)4.1.1 正交异性钢桥面板的发展概况 (2)4.1.2 正交异性钢桥面板的疲劳细节 (9)4.2 虎门大桥疲劳裂纹现状及成因 (18)4.2.1 虎门大桥疲劳裂纹现状 (18)4.2.2 虎门大桥疲劳裂纹的成因分析 (22)4.3 正交异性钢桥面板局部应力分析 (28)4.3.1 有限元分析模型 (28)4.3.2 单轮荷载作用下桥面板应力分布 (30)4.3.3 跨中加载时横隔板处应力分析 (33)4.3.4 轮压荷载接触面积的影响分析 (33)4.3.5 双轴作用下桥面板应力分布 (34)4.3.6 结论 (35)4.4 正交异性钢桥面疲劳裂纹加固方法研究 (36)4.4.1 桥面疲劳裂缝的位置和形式 (36)4.4.2桥面疲劳裂纹加固的方法 (37)4.4.3实际加固案例 (39)4.4.4结论 (43)4.5 正交异性钢桥面板构造细节疲劳强度的研究 (44)4.5.1 概述 (44)4.5.2 焊接连接的疲劳评估 (45)5.5.3 欧洲规范3有关疲劳强度规定 (47)4.5.4 肋板与桥面板的焊接连接的疲劳试验研究 (52)4.5.5 肋板与桥面板的焊接连接的试验数据统计分析 (61)4.5.6 结论 (65)4.6 小结 (65)参考文献 (66)第 4 章虎门大桥正交异性钢桥面板疲劳问题研究4.1 绪论4.1.1 正交异性钢桥面板的发展概况由于二战以后,德国钢材短缺,为节省材料,德国工程师建桥时采用了正交异性钢桥面板。

早在1934年,Leonhardt教授就对此类桥面板进行了试验,并开发了相关的计算分析方法。

正交异性钢桥面板采用钢板下设纵横肋,上设铺装层作为桥面,纵肋有开口和闭口两种形式,如图4.1-1所示。

正交异性钢桥面板在现代钢桥中被广泛应用。

图4.1-1 正交异性钢桥面板示意1) 正交异性钢桥面板的优点:正交异性钢桥面板具有:(1) 自重轻,(2)可作为主梁的一部分参与共同受力;(3) 极限承载力大;(3)适用范围广等优点。

正交异性钢桥面板刚度验算案例及公式

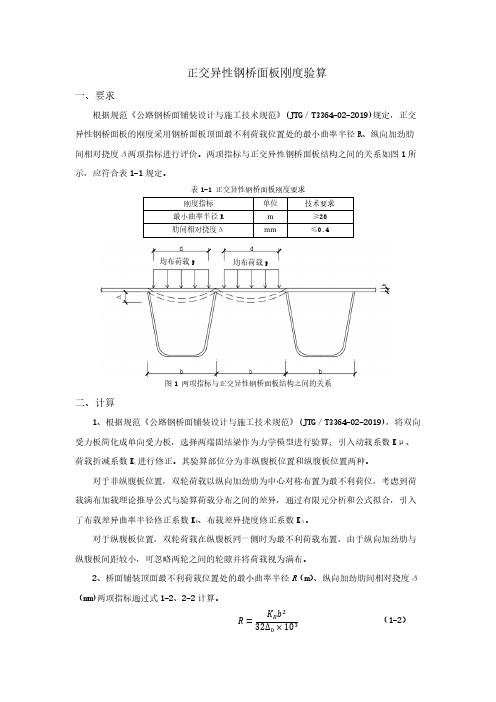

正交异性钢桥面板刚度验算一、要求根据规范《公路钢桥面铺装设计与施工技术规范》(JTG/T3364-02-2019)规定,正交异性钢桥面板的刚度采用钢桥面板顶面最不利荷载位置处的最小曲率半径R、纵向加劲肋间相对挠度Δ两项指标进行评价。

两项指标与正交异性钢桥面板结构之间的关系如图1所示,应符合表1-1规定。

表1-1 正交异性钢桥面板刚度要求刚度指标单位技术要求最小曲率半径R m ≥20肋间相对挠度Δmm ≤0.4图1 两项指标与正交异性钢桥面板结构之间的关系二、计算1、根据规范《公路钢桥面铺装设计与施工技术规范》(JTG/T3364-02-2019),将双向受力板简化成单向受力板,选择两端固结梁作为力学模型进行验算;引入动载系数Kμ、荷载折减系数K t进行修正。

其验算部位分为非纵腹板位置和纵腹板位置两种。

对于非纵腹板位置,双轮荷载以纵向加劲肋为中心对称布置为最不利荷位,考虑到荷载满布加载理论推导公式与验算荷载分布之间的差异,通过有限元分析和公式拟合,引入了布载差异曲率半径修正系数K R、布载差异挠度修正系数KΔ。

对于纵腹板位置,双轮荷载在纵腹板同一侧时为最不利荷载布置,由于纵向加劲肋与纵腹板间距较小,可忽略两轮之间的轮隙并将荷载视为满布。

2、桥面铺装顶面最不利荷载位置处的最小曲率半径R(m)、纵向加劲肋间相对挠度Δ(mm)两项指标通过式1-2、2-2计算。

R=K R b232Δ0×103(1-2)均布荷载p 均布荷载p ΔΔ=K ΔΔ0式中:K R ——曲率半径布载差异修正系数,验算纵腹板位置时,取K R=1;非纵腹板位置按式(2-3)计算:K R =[1−13(b −d b )3]bdb ——纵向加劲肋板间距(mm )(当加劲肋为U 型时,加劲肋与顶板的任意一个联结位置视为独立的加劲肋板位置);Δ0——两端固结梁在均布荷载作用下跨中产生的挠度理论值(mm ),按下式(2-4)计算:Δ0=k t K μ38412pb 4∑E i ℎi 3i=1,2,3K Δ——挠度布载差异修正系数,验算纵腹板位置时,取 K Δ=1;非纵腹板位置按式(2-5)计算:K Δ=(1.390+p ——验算荷载的接地压力值,标准验算荷载取0.81 MPa ;E i ——钢顶板或铺装材料的弹性模量,i =1、i =2、 i =3 依次对应钢桥面顶板、保护层、磨耗层的弹性模量(MPa );ℎi ——钢顶板或铺装材料的弹性模量,i =1、i =2、 i =3 依次对应钢桥面顶板、保护层、磨耗层的厚度(mm );k t ——理论计算的荷载折减系数,验算部位紧邻纵腹板时,取 k t =0.7;其他部位取0.5;k μ——动载系数,取1.3;d ——验算荷载单轮横向接地宽度,取200 mm 。

正交异性桥面板设计参数和构造

正交异性桥面板设计参数和构造细节的疲劳研究进展1 背景第二次世界大战后,一方面大量被战争毁坏的桥梁急需修复,另一方面建筑材料非常短缺。

在此情况下,欧洲的工程师们开始尝试采用一种新型的桥面结构形式――正交异性钢桥面板。

它由面板、纵肋和横肋组成,三者互相垂直,通过焊缝连接成一体共同工作。

它以自重轻、极限承载力大、施工周期短等优点,成为世界上大、中跨度现代钢桥通常采用的桥面结构形式。

从20世纪50年代德国最先使用这种桥面板至今,欧洲已有1000多座各种形式的正交异性钢桥面板桥梁,日本有将近250座正交异性钢桥面板桥梁,北美有100余座正交异性钢桥面板桥梁[1]。

我国正交异性钢桥面板我国正交异性钢桥面板的研究和应用起步较晚,直到20世纪70年代初,才建成第一座钢桥面板桥――潼关黄河铁路桥。

改革开放以来,国内正交异性钢桥面板桥呈现出迅猛发展势头。

迄今为止,我国已建造的采用正交异性钢桥面板的桥梁有30余座。

正在建造的采用正交异性钢桥面板的铁路钢桥有郑州黄河公铁两用桥和京沪高速铁路南京大胜关长江大桥等。

正交异性钢桥面板有其独特的优点,但同时钢桥面板疲劳开裂的事例也在许多国家的钢桥中出现。

最早报道的是英国Seven桥,该桥1966年建成通车后,分别于1971年和1977年发现了3种焊接细节的疲劳裂纹。

德国的Haseltal和Sinntal桥投入使用后不久,钢桥面板也都出现了疲劳裂纹。

此外,法国、日本、美国、荷兰等国也都发现了钢桥面板疲劳开裂事例。

钢桥面板在我国使用的时间虽然不长,但是已经在某些桥中发现了钢桥面板疲劳开裂的现象。

这些疲劳裂纹严重影响了桥梁的使用寿命,因此,对正交异性桥面板疲劳问题的研究是目前桥梁建设中的关键和热点,各国学者在此领域取得了一系列研究成果。

国内在20世纪80年代初,铁道科学研究院等相关单位以西江大桥为研究背景,对公路正交异性钢桥面板参与主桁共同工作时的结构特性进行了较为全面的分析及试验研究[2]。

正交异性桥面板-课件PPT

(3)邓文中 建议减小结构的跨厚比(纵肋的跨度与顶板厚度的比值),即适当增 加顶板的厚度。

23

23

4

结论

24

24

结论

• 通过对钢箱梁疲劳裂纹研究发现,Ⅱ类裂纹在各类裂纹数量中

占据比重最大,数量多,分布范围广但长度较小;I、Ⅲ裂纹发

(1)

展速度较快,在今后同类结构设计、施工及检测中应特别重视

这两类裂纹的观察,及时采取措施。

2012. [5] 孟凡超,卜一之,等.正交异性钢桥面板的抗疲劳优化设计研究.公路,2014. [6] 王春生,成锋.钢桥腹板间隙面外变形疲劳应力分析[J].建筑科学与工程学

报,2010.

[7] Eurocode 3.Design of Steel Structures Part 2:Steel Bridges [s]. [8] 张玉玲,辛学忠,刘晓光.对正交异性钢桥面板构造抗疲劳设计方法的分析

17

17

疲劳 设计变量参数分析

顶板的最小厚度一般取决于其在轮载作用下的允许变形,为保证桥面 铺装层不产生裂纹,纵肋之间面板的竖向挠曲变形不大于0.4mm。同时各 国规范根据各自的车辆荷载及桥面铺装层情况,为保证钢桥面板的施工性 和耐久性,对顶板厚度作了不同规定。下表列出了Eurocode 3、AASHTO 和日本道路规范中的相关规定。

抗疲劳优化 设计

21

探讨

21

优化设计

对于不同的疲劳细节,各构造参数对其疲劳应力幅影响的显著程度相异。 因此,对正交异性钢桥面板这类构造复杂的结构,不能只考虑单参数的影响, 多个构造参数耦合作用效应亦需考虑,最终找出对各易损部位抗疲劳性能都 相对较优的参数匹配方案,以满足设计要求。

22

22

《2024年正交异性钢桥面板焊缝力学行为研究》范文

《正交异性钢桥面板焊缝力学行为研究》篇一一、引言随着现代交通建设的快速发展,桥梁工程作为重要的基础设施,其建设技术和质量要求也日益提高。

正交异性钢桥面板作为桥梁工程中的关键部分,其焊缝的力学行为研究对于保障桥梁的安全性和耐久性具有重要意义。

本文旨在探讨正交异性钢桥面板焊缝的力学行为,为相关工程提供理论依据和技术支持。

二、正交异性钢桥面板概述正交异性钢桥面板是一种常见的桥梁结构形式,其特点是通过正交布置的加劲肋和桥面板板构成整体结构,具有较好的承载能力和稳定性。

然而,由于加劲肋和桥面板的连接处需要焊接,焊缝的质量直接影响到整个桥面的力学性能。

因此,对焊缝的力学行为进行研究显得尤为重要。

三、焊缝力学行为研究方法为了研究正交异性钢桥面板焊缝的力学行为,本文采用以下方法:1. 理论分析:通过建立焊缝的力学模型,分析焊缝在不同荷载作用下的应力分布和变形情况。

2. 数值模拟:利用有限元软件对焊缝进行数值模拟,模拟不同工况下焊缝的力学行为。

3. 实验研究:通过实际桥梁工程的焊缝试验,获取焊缝的力学性能数据,为理论分析和数值模拟提供验证。

四、焊缝力学行为分析1. 应力分布:通过理论分析和数值模拟,发现焊缝在荷载作用下,存在明显的应力集中现象。

其中,加劲肋与桥面板连接处的焊缝应力较大,需要特别关注。

2. 变形情况:焊缝在荷载作用下会产生一定的变形,变形程度与荷载大小、焊缝质量等因素有关。

在设计中需要考虑到焊缝的变形对整体结构的影响。

3. 疲劳性能:焊缝在长期承受重复荷载的作用下,容易产生疲劳损伤。

因此,需要关注焊缝的疲劳性能,采取相应的措施提高其疲劳寿命。

五、提高焊缝力学性能的措施为了提高正交异性钢桥面板焊缝的力学性能,可以采取以下措施:1. 优化焊缝设计:通过合理布置加劲肋和桥面板的位置和数量,减小焊缝的应力集中现象。

2. 提高焊接质量:采用高质量的焊接材料和工艺,确保焊缝的质量和强度。

3. 加强焊缝检测:采用无损检测技术对焊缝进行检测,及时发现并修复存在的缺陷。

正交异性板钢桥面(3.14)2

正交异性板钢桥面结构应用技术工艺的探讨The structural characteristics and manufacturing craft of steelbox girder with an orthotropic steel bridge deck叶翔叶觉明( Ye Xiang Ye Jue-ming )中铁大桥局武汉桥梁科学研究院武汉 430034( Bridge Science Research Institute, Major Bridge Engineering Bureau of China Railways,Wuhan 430034)摘要:正交异性钢桥面板是钢结构桥梁的重要结构件,正交异性钢桥面板由钢板、U肋和横隔板组成。

以钢箱梁正交异性钢桥面板为例,介绍正交异性钢桥面板结构特点和组拼、焊接和工地连接工艺特点,探讨在目前焊接和组装工艺条件下,延长正交异性钢桥面板使用寿命的加工技术和工艺。

abstract:The orthotropic steel bridge deck is important structural of the steel structure bridge, the orthotropic steel bridge deck made is composed by the steel plate、 the U-shaped stiffener and the cross spacer . Taking the steel box girder deck plate as research object, the orthotropic steel bridge deck unique feature and craft characteristic for assembling、welding and site connection of the plate elements was deal with。

“正交异性钢桥面板”资料汇编

“正交异性钢桥面板”资料汇编目录一、正交异性钢桥面板疲劳设计参数和构造细节研究二、正交异性钢桥面板的疲劳研究综述三、正交异性钢桥面板弧形切口及其CFRP补强的疲劳性能四、正交异性钢桥面板疲劳性能研究五、港珠澳大桥正交异性钢桥面板疲劳特性研究六、正交异性钢桥面板疲劳问题的研究进展正交异性钢桥面板疲劳设计参数和构造细节研究随着交通事业的快速发展,桥梁作为重要的交通基础设施,其安全性和耐久性备受。

正交异性钢桥面板作为一种常见的桥梁结构形式,具有重量轻、承载力强、疲劳性能优良等优点,被广泛应用于各类桥梁工程中。

然而,在车辆载荷、环境因素等作用下,正交异性钢桥面板易出现疲劳损伤,严重影响桥梁的安全性和使用寿命。

因此,对正交异性钢桥面板疲劳设计参数和构造细节进行研究,具有十分重要的意义和实际应用价值。

本文采用理论分析、数值模拟和实验研究相结合的方法,对正交异性钢桥面板疲劳设计参数和构造细节进行深入研究。

通过文献综述和市场调查,了解正交异性钢桥面板的疲劳性能及影响因素;运用有限元分析软件,建立正交异性钢桥面板的精细化模型,并对不同构造细节进行模拟分析;基于实验研究,对不同疲劳设计参数和构造细节的正交异性钢桥面板进行疲劳性能测试,以验证理论分析和数值模拟的正确性。

通过对正交异性钢桥面板疲劳设计参数和构造细节的深入研究,我们得出以下主要结果:疲劳设计参数分析:疲劳设计参数对正交异性钢桥面板的疲劳性能具有重要影响。

研究表明,采用适当的疲劳设计参数能够有效提高正交异性钢桥面板的疲劳寿命和抗疲劳性能。

例如,适当增加面板厚度、优化焊缝尺寸及分布等措施可显著改善钢桥面板的疲劳性能。

构造细节优化:构造细节对正交异性钢桥面板的疲劳性能具有重要影响。

研究表明,通过对构造细节进行优化设计,如采用双边肋板、优化主梁连接构造等措施,可以有效提高正交异性钢桥面板的疲劳寿命和抗疲劳性能。

为验证理论分析和数值模拟的正确性,我们对不同疲劳设计参数和构造细节的正交异性钢桥面板进行了疲劳性能测试。

铁路桥钢箱梁正交异性桥面板的静力行为与疲劳性能研究

优化流程

初步设计→有限元分析→根据分析结果进行优化→细节 设计→再次进行有限元分析验证→最终设计确定。

制造工艺研究及参数优化

制造工艺流程

研究桥面板的制造工艺流程,包括钢材切割、焊接、组装、涂装 等环节,制定合理的工艺流程图。

和疲劳性能,为工程应用提供依据。

02

试验方法

采用电测法进行疲劳试验,通过应变片测量试件的应变,结合应力-应

变关系计算应力,得到试件的疲劳性能参数。

03

加载条件

采用等幅循环应力进行加载,应力范围根据工程实际需求和试件强度

等级确定,加载频率根据试件的材料类型和实际工程情况确定。

疲劳性能表征与评估方法

疲劳性能表征

桥面板性能的影响。同时,可以深入研究不同类型和参数的钢箱梁结构对桥面板性能的影响规律,为优化 设计提供更多理论依据。 • 另外,可以针对实际工程中可能出现的损伤和缺陷,开展更为细致的损伤检测和健康监测研究,为保障铁 路桥梁的安全运营提供技术支持。

THANK YOU.

正交异性板由纵向肋和横向肋焊接而成,具有 较好的整体性和稳定性。

钢箱梁采用高强度钢材制造,具有较高的承载 能力和抗疲劳性能。

静力行为分析

静力行为包括桥面板的应力分布、变形和承载能力 等。

采用有限元分析方法对桥面板进行静力分析,得到 桥面板的应力分布、变形和承载能力等结果。

分析结果表明,在静力荷载作用下,桥面板的应 力分布较为均匀,变形较小,具有较好的静力性

07

研究结论与展望

研究结论与展望 研究结论

• 钢箱梁正交异性桥面板的静力行为研究结论 • 桥面板的应力分布和变形特征受到钢箱梁结构的影响,钢箱梁的壁厚、材质、横隔板间距等因素对桥面板

正交异性板

正交异性板正交异性版即正交异性钢桥面板,是用纵横向互相垂直的加劲肋(纵肋和横肋)连同桥面盖板所组成的共同承受车轮荷载的结构。

这种结构由于其刚度在互相垂直的二个方向上有所不同,造成构造上的各向异性。

细部构造对于大跨度悬索桥和斜拉桥,钢箱梁自重约为PC箱梁自重的1/5,1/6.5。

正交异性钢板结构桥面板的自重约为钢筋混凝土桥面板或预制预应力混凝土桥面板自重的1/2,1/3。

所以,受自重影响很大的大跨度桥梁,正交异性板铜箱梁是非常有利的结构形式。

通常在钢桥面板上铺装沥青混凝土铺装层,其主要作用是保护钢桥面板和有利于车辆的行走性。

近代正交异性钢桥面板的构造细节如图回所示,由钢面板纵助和横肋组成,且互相垂直。

钢面板厚度一般为12mm,纵肋通常为U形肋或球扁钢肋或板式助,U形肋板厚一般为6mm或8mm,横梁间距一般为3.4,4.5m,两横梁之间设一横肋。

制造时,全桥分成若干节段在工厂组拼,吊装后在桥上进行节段间的工地连接。

通常所有纵向角焊缝(纵向肋和纵隔板等)贯通,横隔板与纵向焊缝、纵肋下翼缘相交处切割成弧形缺口与其避开。

分析方法正交异性板除作为桥面外,还是主梁截面的组成部份,它既是纵横梁的上翼缘,又是主梁的上翼缘。

传统的分析方法是把它分成三个结构体系加以研究,即:(1)主梁体系:由盖板和纵肋组成主梁的上翼缘,是主梁的一部份。

(2)桥面体系:由纵肋、横梁和盖板组成,盖板成为纵肋和横梁的共同上翼缘。

(3)盖板体系:仅指盖板,它被视为支承在纵肋和横梁上的各向同性连续板。

计算方法解析法是将正交异性钢桥面板结构作为弹性支承连续正交异性板分析的较为成熟的经典计算方法。

根据所取的计算模型不同,解析法计算又可分为以下几种:(1)把板从肋的中间分开,并归并到纵横肋上去,构成格子梁体系。

它的缺点是未能考虑板的剪切刚度。

(2)把纵横梁分摊到板上,也就是将板化成一种理想的正交异性板。

当荷载作用在横肋上时,这种方法是较好的,但当荷载作用在两横肋中间时,此法的精度就差了。

正交异性桥面板制造技术

正交异性桥面板制造技术摘要:随着桥梁事业的发展,大跨度钢结构桥梁应用越来越广泛,其中正交异性桥面板占据了很重要一部分。

正交异性桥面板为栓焊结构,主要难点为焊接变形的控制及孔群精确度,下面以广州东平水道桥为例介绍正交异性桥面板制造。

关键词:钢结构正交异性面板焊接变形孔群1、工程概况广州东平水道桥为新建铁路贵阳至广州线贺州至广州段钢桁梁,跨度为(85.75+286+85.75)m,其中桥面系为正交异性结构。

桥面系由桥面板、横梁(肋)、纵梁、纵肋、横梁端头(或K撑)等五个部分组成。

钢桥面板全桥纵向连续,横向与主桁下弦通过附连件栓接。

全桥桥面系构件有5个发送号,发送号分别为QM1、QM2、QM3、QM3’、QM4。

大致可分为两种类型,布置在节点部位的桥面板,通过与其焊接为一体的横梁接头与下弦杆件连接,如QM1、QM3、QM3’;布置在两节间中间部位的桥面板,通过独立的K撑构件与下弦杆件相互连接,如QM2、QM4。

横梁横肋均采用倒T形截面。

截面内高1600~1683mm,腹板厚16mm,底板宽740mm,厚24mm。

两道横梁之间设3道横肋,间距2750mm。

截面内高1600~1683mm,腹板厚14mm,底板宽580mm,厚20mm。

横梁(肋)腹板与纵梁腹板焊接,底板与纵梁底板焊接。

纵梁采用箱型截面,内高1600mm,腹板厚14mm,顶底板厚28mm、宽900mm,两腹板中心距340mm。

面板下设置了14道U肋和2道I肋,其中I肋设置在跨中位置。

U肋高度300mm,厚8mm,间距600mm,I肋高度150mm,厚16mm。

纵肋全桥连续,遇横梁、横肋腹板则开孔穿过。

横梁端头为变高度的工字型截面,与桥面相连一端腹板高度1600mm,与主桁节点相连一端2100mm,腹板厚28mm,上下翼板宽740mm,厚28mm;为减小桥面纵向变形,主桁下弦节点处设置K撑,K撑也为变高度工字型截面,与纵梁与横肋交点相连的一端腹板高度1600mm,与主桁节点相连一端2100mm,腹板厚14mm,上下翼板宽420mm,厚28mm。

正交异性钢桥面板超高性能混凝土组合桥面铺

正交异性钢桥面板超高性能混凝土组合桥面铺正交异性钢桥面板超高性能混凝土组合桥面铺是一种创新的桥梁结构材料,它结合了正交异性钢桥面板和超高性能混凝土的优点。

该组合桥面铺具有高强度、高耐久性、抗裂性和耐磨性等优势,可以有效延长桥梁的使用寿命并提高桥梁的承载能力。

正交异性钢桥面板是一种由横向和纵向异性钢条网组成的钢筋混凝土板。

它的横向钢筋主要用于承载横向荷载,纵向钢筋主要用于控制和限制纵向裂缝的发展。

相比传统的钢桥面板,正交异性钢桥面板在强度和耐久性方面有着显著的提高。

它可以有效地抵抗疲劳、冲击和氯盐侵蚀等不良环境因素的影响,减少桥梁维修和加固的频率,降低维护成本。

超高性能混凝土是一种具有卓越性能的新型建筑材料。

它以石英粉、细砂、硅灰、硅酸盐颗粒等为主要原材料,经过特殊配比和热处理制备而成。

超高性能混凝土具有高强度、高韧性、高抗渗性和高抗震性等特点。

它的抗压强度可以达到100MPa以上,远远高于传统混凝土的强度。

同时,超高性能混凝土还具有极佳的耐化学腐蚀性能,能够有效地抵抗氯离子侵蚀。

将正交异性钢桥面板与超高性能混凝土相结合,可以充分发挥两者的优势,进一步提高桥梁结构的性能。

在组合桥面铺的制作过程中,首先将正交异性钢桥面板作为桥面的骨架结构,然后再在其上方浇注超高性能混凝土。

正交异性钢桥面板可以有效地承受车辆荷载的作用,并将其传递到桥梁主梁上。

超高性能混凝土则可以增加桥面的整体强度,并提供良好的耐磨性和耐久性。

正交异性钢桥面板超高性能混凝土组合桥面铺具有如下特点:1. 高强度:正交异性钢桥面板和超高性能混凝土的组合可以产生较高的强度,提高桥面的承载能力。

2. 高耐久性:正交异性钢桥面板可以有效地抵抗氯盐侵蚀和疲劳破坏,超高性能混凝土可以提供良好的抗渗性和耐久性。

3. 抗裂性:正交异性钢桥面板的纵向钢筋可以有效地控制和限制裂缝的发展,减少维护工作的需求。

4. 耐磨性:超高性能混凝土具有优良的耐磨性能,减少桥面的磨损和维护成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

讲者:xxx

组员:xxx

1

目 录

1

研究动态 正交异性钢桥面板的疲劳问题 抗疲劳优化设计探讨

2

3

4

结论

5

参考文献

2

1

研究动态

背景与动态

3

动态

研究背景

正交异性钢桥面板因具有质轻、经济性好等优点,被广泛应用于大跨度

桥梁中。但疲劳裂纹严重影响了桥梁的使用寿命,因此,对正交异性桥面板 疲劳问题的研究是目前桥梁建设中的关键和热点,各国学者在此领域取得了 一系列研究成果。

不能孤立看待某一个设计参数,一定要兼顾各参数之间的匹配性,合理搭

配顶板厚度、U肋厚度、横隔板间距等。在确保结构性能的前提下,综合 考虑制造工艺和经济效益。

17

疲劳

设计变量参数分析

顶板的最小厚度一般取决于其在轮载作用下的允许变形,为保证桥面 铺装层不产生裂纹,纵肋之间面板的竖向挠曲变形不大于0.4mm。同时各 国规范根据各自的车辆荷载及桥面铺装层情况,为保证钢桥面板的施工性 和耐久性,对顶板厚度作了不同规定。下表列出了Eurocode 3、AASHTO 和日本道路规范中的相关规定。

(3)III类裂缝成因分析:横隔板的开裂除了由于车辆活载的作用引 起U肋的偏转使过焊孔处横隔板受拉外,还有实桥本身的一些构造上的缺 陷。III类裂缝表现为过焊孔处横隔板母材开裂,在检查中发现许多横隔板 裂纹在打了止裂孔之后仍然继续向前发展,最终在2个U肋之间的横隔板 形成贯穿。 对于不同的疲劳细节,各构造参数对其疲劳应力幅影响的显著程度 相异。因此,对正交异性钢桥面板这类构造复杂的结构,在进行设计时,

(1)顶板与U肋连接焊缝部位

(2)横隔板与U肋连接焊缝部位

(3)U 肋过横隔板处的开槽部位 (4)U肋纵向对接连接部位。

以上述疲劳易损部位作为研究对象,通过模型试验、数值计算及理论分

析相结合的方法对正交异性钢桥面板的疲劳特性进行研究,从构造上分析其 疲劳损伤原因,进而对其进行构造参数的抗疲劳优化设计。

13

疲劳

疲劳细节分析

世界各国对纵肋与桥面板的焊接细节均作了相应规定。以Eurocode 3 为例, 其规定除人行道部分U肋与顶板可采用下图所示的角焊缝a连接外, 车行道处均需采用熔透的坡口角焊缝b,具体构造要求如下所示。

14

疲劳

疲劳细节分析

(2) II类疲劳裂纹主要是由于正交异性桥面板在轮载作用下,一方 面U肋产生变形和下挠,既在U肋与横隔板的连接角焊缝处产生应力,又 在横隔板处产生弯曲应力;另一方面横隔板可能在弧形开口边缘和纵肋变 形处产生应力集中。经过学者研究表明,疲劳裂纹起源于纵肋与横梁连接 接头的焊趾处和纵肋与面板连接处,并且建议采用止裂孔的方法阻止接头 处的疲劳裂纹扩展。

以顶板厚度、U肋厚度、横隔板厚度和横隔板间距等4个主要参数为设

计变量,以上述3个疲劳细节作为研究对象,对比分析主要构造参数变化

对疲劳应力幅的影响。基本规律为:在一定范围内,各板件越厚,应力幅 越小;横隔板间距越大,应力幅越大。适当提高顶板厚度、横隔板厚度,

并缩小横隔板间距,可以使疲劳易损细节的应力幅减小。

27

谢谢!

28

15

疲劳

疲劳细节分析

为避免该处疲劳裂纹的萌生,各国在试验研究的基础上规定了横肋腹 板弧形缺口的构造细节 。Eurocode 3中给出了如下图所示的弧形缺口详细 构造细节,并且规定在缺口与纵肋的连接焊缝端头处要围焊,并打磨圆润。 图中弧形缺口尺寸25mm≤tw≤b,tw为横隔板板厚。

16

疲劳

疲劳细节

(4)

26

参考文献

[1] 童乐为.正交异性桥面板的疲劳研究[D]. 同济大学结构工程学院,1995. [2] 钱冬生.关于正交异性钢桥面板的疲劳[J].桥梁建设,1996. [3] 丁文俊,吴冲,赵秋.横隔板间距对钢桥面板疲劳应力幅的影响[J].公路交 通科技,2011. [4] 王春生,付炳宁,等.正交异性钢桥面板横隔板挖孔型式[J].长安大学学报, 2012. [5] 孟凡超,卜一之,等.正交异性钢桥面板的抗疲劳优化设计研究.公路,2014. [6] 王春生,成锋.钢桥腹板间隙面外变形疲劳应力分析[J].建筑科学与工程学 报,2010. [7] Eurocode 3.Design of Steel Structures Part 2:Steel Bridges [s]. [8] 张玉玲,辛学忠,刘晓光.对正交异性钢桥面板构造抗疲劳设计方法的分析 [J].钢结构,2009. [9] 赵欣欣,刘晓光,张玉玲.正交异性桥面板设计参数和构造细节的疲劳研究 进展.钢结构,2010. [10] AASHTO.LRFD Bridge Design Specifications [s]. [11] 邓文中.正交异性钢桥面板的一个新构思[c].桥梁杂志精选本,2009.

25

结论

• 超重车、交通量、桥面板焊接质量和构造细节是影响桥面 板疲劳寿命的关键因素,在桥梁的设计及养护工作中时应 从各自方面寻找主要矛盾,采取必要的措施提高或延长桥 面板的疲劳寿命。

(3)

• 我国公路桥梁建设迫切需要一套完善的正交异性钢桥面板 设计规范/规程,以吸收多年来的研究成果和工程实践经验。

各个构造参数与关键疲劳易损细节的相关性,并从构造参数合理匹配这一

角度对正交异性钢桥面板进行抗疲劳优化设计,是十分必要的。

10

疲劳

疲劳细节与设计变量分析

学者通过大量的研究和观察发现,一般考虑以下疲劳细节:

U肋与顶板焊缝 细 节 U肋与横隔板竖向焊缝端 部 横隔板开槽部位

11

疲劳

疲劳细节与设计变量分析

8

疲劳

损伤原因

由于正交异性钢桥面板构造复杂,横向刚度较弱,致使 其产生疲劳裂纹的因素较多。根据荷载作用引起板件应 力原因不同,可以将钢桥面板疲劳裂纹分为两类:

由荷载引起的开 裂(由主应力引 起的开裂) 由面外变形引起的开裂(由次应力 引起的开裂)

9

疲劳

损伤原因

近10年新建正交异性桥面板钢桥的顶板和横隔板厚度均较旧桥有明 显提高。原因是顶板直接承受车轮作用,厚度增加能明显减少各构造细节 处应力幅;横隔板厚度和间距对提高结构整体刚度、减少面外变形有重要 影响。而结构的疲劳是应力幅和面外变形共同作用的结果,通过提高相应 的设计参数,可以减小主应力及面外变形 ,进而起到改善结构疲劳性能 的作用。对U肋、横隔板等共同作用的复杂结构,其疲劳性能由其构造参 数共同决定,构造参数能否合理匹配将直接影响其疲劳性能。因此,考察

经成为钢桥疲劳研究的最为重要的课题。 钱冬生教授 对英国severn bridge的疲劳裂纹产生原因及疲劳寿命计算进行 了介绍,并就钢箱梁的制造和安装提出建议。 丁文俊 分别对横隔板构造形式和横隔板间距进行了研究,探讨其对钢桥面 板疲劳应力幅的影响。 王春生 通过有限元参数分析,讨论了横隔板挖空形式和几何尺寸对挖孔处 应力分布的影响。

21

优化设计

对于不同的疲劳细节,各构造参数对其疲劳应力幅影响的显著程度相异。 因此,对正交异性钢桥面板这类构造复杂的结构,不能只考虑单参数的影响, 多个构造参数耦合作用效应亦需考虑,最终找出对各易损部位抗疲劳性能都 相对较优的参数匹配方案,以满足设计要求。

22

优化设计

诸位学者不仅仅从构造参数合理匹配这一角度来改善正交异性板的抗疲 劳性能。近年来,国外学者提出几种改善正交异性钢桥面板抗疲劳性能的优 化措施:

4

动态

研究背景

国内在20世纪80年代初,铁道科学研究院等相关单位以西江大桥为研究背 景,对公路正交异性钢桥面板参与主桁共同工作时的结构特性进行了较为 全面的分析及试验研究。 1995年,同济大学童乐为 在博士论文中对采用开口肋形式的钢桥面板的疲

劳性能进行了较为系统的分析。 而现在对其构造进行抗疲劳优化设计,已

18

疲劳

设计变量参数分析

(2)U型肋具有焊接工作量小,抗弯抗扭刚度大,压屈强度较高等优 点。截面尺寸的确定主要考虑抗扭和抗弯两方面的因素。具体规范如下: 对于屈服强度σs≤345Mpa 的钢材,U型肋通常采用冷弯成型。为避免冷弯 塑性变形对韧性的过大影响,欧洲及美国规范规定U型肋内侧半径R ≥ 4t (t为纵肋厚度),日本规范规定U型肋内侧半径R ≥ 5t。对于屈服强度σs ≥420Mpa 的钢材,采用热弯成型,以避免冷弯裂纹。

(1)美国规范AASHTO提出在U 肋和横隔板相交处的纵肋内部设置小横肋,以改善 此处肋壁的刚度

(2)Mizuguchi、Kazuyuki等和Roman Wolchuk提出新型大纵肋正交异性钢桥面板构 造,通过增大U 肋的尺寸和横向间距,进而减少焊缝数量,希望对正交异性板的抗 疲劳性能有所改善

(3)邓文中 建议减小结构的跨厚比(纵肋的跨度与顶板厚度的比值),即适当增 加顶板的厚度。

12

疲劳

疲劳细节分析

(1) 正交异性钢桥面板直接承受轮载作用时,U 肋与顶板之间会发生 较大的面外变形。由于U肋与顶板的板厚相对较小,面外变形在U 肋与顶 板的连接焊缝处会引起较高的局部弯曲应力。焊缝频繁承受较大的弯曲拉 应力,就会产生疲劳裂纹.学者认为U肋与顶板连接处的疲劳寿命与角焊缝 未熔透区域的大小密切相关,如果未熔透区域较大,则不论面板多厚,都 会产生疲劳裂纹。

19

疲劳

设计变量参数分析

ห้องสมุดไป่ตู้

(3)横隔板参数不是孤立确定的,需要综合考虑纵肋截面尺寸和顶 板厚度等。Eurocode 3规定,横隔板间距一般取2.5-3.5m,其厚度不小于 10mm。有学者通过有限元分析表明,这样做不仅会降低面内应力,而且 不会显著增大因横隔板扭转而产生的面外应力。

20

3

探讨

抗疲劳优化 设计

5

动态

研究背景

虽然众多学者通过大量研究解决了许多的问题,但其疲劳性能研究仍面