PCBA检验报告

pcba检验规范

pcba检验规范PCBA检验规范是指电子产品中的PCB(Printed Circuit Board,印刷电路板)装配及相关电子元器件的检验和测试规范。

以下是关于PCBA检验规范的详细说明。

一、目的和范围:PCBA检验规范的目的是确保所生产的电子产品的质量符合设计要求,以及满足相关的国家和行业标准。

检验范围涵盖PCB的组装过程和相关电子元器件的检测和测试。

二、检验要求:1. PCB组装过程中的质量检验:包括PCB的外观质量、焊接质量、钝化处理、防腐涂层以及电子元器件的正确焊接位置和方向等。

2. 电子元器件的检测和测试:包括元器件的封装、焊盘无损伤、引脚无歪曲、接触良好、无短路、无开路等。

3. 质量控制:包括对PCBA的尺寸、重量、外观、电气性能等方面进行抽样检验,并记录检验结果。

三、检验方法:1. 目检:通过人工观察PCBA和电子元器件的外观质量,包括焊接质量、引脚位置和方向等。

2. X射线检测:用于检测PCB表面下的焊盘连接和引脚连接。

3. 高温试验:检测PCBA的耐高温性能,包括焊盘和引脚的可靠性。

4. 温湿度试验:检测PCBA的耐湿性和耐湿热性能,以及焊接点的可靠性。

5. 电气测试:包括静电放电测试、绝缘电阻测试、直流电阻测试、电容测试、电感测试、电流测试等。

四、记录和报告:每一批次的PCBA检验结果都应当记录并以报告的形式保存。

报告应包括以下内容:1. 检验日期、检测人员、实验环境等基础信息;2. 抽样检验的样本数量和抽样方案;3. 检验结果和对比标准的差异;4. 错误和缺陷的描述和数量;5. 不合格PCBA的处理方式和责任人;6. 检验结果的总结和建议。

五、质量控制:为了确保PCBA检验过程的质量,应建立相应的质量控制措施,包括:1. 建立PCBA检验规范和流程,并确保所有相关人员熟悉和遵守规范;2. 设立合适的检验设备和环境,保证检验过程的准确性和可靠性;3. 培训检验人员,提高其检验技能和知识水平;4. 对不合格的PCBA进行追溯和分析,找出问题的原因并采取相应的纠正和预防措施;5. 定期审核和更新检验规范,以适应技术和市场的变化。

PCB样品检验报告

PCB样品检验报告一、引言此次PCB样品检验报告旨在对PCB样品进行全面的检验和评估,为后续生产和质量控制提供依据。

通过对PCB样品的物理、化学特性以及电性能等方面进行检测分析,以确保产品的质量和可靠性。

二、检验对象本次检验的PCB样品共计10个,它们分别代表了生产线上的不同生产批次。

三、检验方法1.外观检查:通过目视观察,检查PCB样品的外观是否完整,是否存在损坏、腐蚀、焊接不良等问题。

2.物理特性测试:包括PCB样品的硬度、厚度、尺寸、重量等方面的测试分析。

3.化学分析:使用化学试剂对PCB样品进行化学分析,以确定其中所含元素成分。

4.电性能测试:通过测试PCB样品的导电性、绝缘性、介电常数等参数,以评估其电性能。

四、检验结果1.外观检查结果:经过外观检查,所有PCB样品表面没有明显的损坏、腐蚀、焊接不良等问题,外观完整性良好,符合产品质量要求。

2.物理特性测试结果:(1)硬度:平均硬度为XH。

硬度测试结果表明PCB样品的硬度均在合理范围内,符合产品标准要求。

(2)厚度:平均厚度为 X mm。

厚度测试结果表明 PCB 样品的厚度在合理范围内,符合产品标准要求。

(3)尺寸和重量:经测量,所有PCB样品的尺寸和重量均符合产品规格要求,没有明显的偏差。

3.化学分析结果:经化学分析,得知PCB样品主要成分为FR-4材料,其中含有C、H、O、N、Si等元素。

化学分析结果符合产品所使用材料的要求。

4.电性能测试结果:(1)导电性测试:通过导电性测试表明,所有PCB样品的导电性良好,没有出现导电不良、断路等问题。

(2)绝缘性测试:通过绝缘性测试表明,所有PCB样品的绝缘性能良好,满足产品的绝缘要求。

(3)介电常数测试:通过介电常数测试表明,所有PCB样品的介电常数在合理范围内,符合产品电性能要求。

五、结论经过对PCB样品的全面检测和分析,得出以下结论:1.PCB样品的外观完整性良好,没有出现损坏、腐蚀、焊接不良等问题。

PCBA检验标准

检验工具

检验

频率

缺点类型

CR

MA

MI

零件缺件或多件

目视/放大镜

每批

◎

零件错件规格不符者

◎

零件浮高> 1mm

◎

零件极性反

◎

CONNECTOR(连接器)、WAFER(晶体零件)及SWITCH(开关零件)不可浮高

◎

电容/立式零件倾斜> 15°

◎

点胶不良(导热胶,固定胶)

◎

零件破损

◎

零件松脚, 冷焊者不可接受

◎

焊脚长超过规格(>1.5mm)

卡尺

每批

◎

短路

目视/放大镜

每批

◎

PCB脏污(含残留助焊剂)

PCB白化

锡球、锡珠(实际大小会造成零件之间及两PIN短路)

◎

未贴VERSION 卷标

○

检验项目/标准

检验工具

检验 频率

缺点类型

CR

MA

MI

空焊

目视/放大镜

每批

◎

锡洞> 50%

焊锡面插件及PTH焊点锡尖高度不可超过100 mils

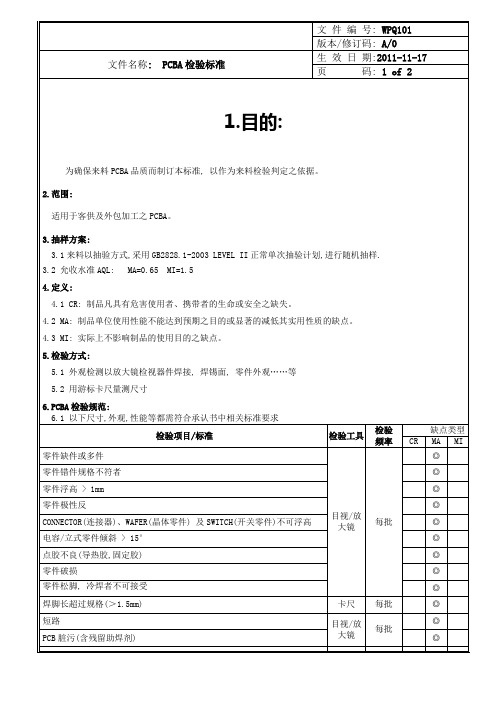

1.目的:

为确保来料PCBA品质而制订本标准, 以作为来料检验判定之依据。

2.范围:

适用于客供及外包加工之PCBA。

3.抽样方案:

3.1来料以抽验方式,采用GB2828.1-2003 LEVEL II正常单次抽验计划,进行随机抽样.

3.2 允收水准AQL: MA=0.65 MI=1.5

4.定义:

4.1 CR: 制品凡具有危害使用者、携带者的生命或安全之缺失。

4.2 MA: 制品单位使用性能不能达到预期之目的或显著的减低其实用性质的缺点。

pcba测试检验标准

pcba测试检验标准PCBA测试检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品中不可或缺的一部分。

在PCBA制造过程中,测试检验是非常重要的环节,它可以确保PCBA的质量和可靠性。

本文将介绍PCBA测试检验的标准和方法,以便于制造商和工程师们更好地了解和应用。

首先,PCBA测试检验的标准主要包括以下几个方面:1. 外观检验,外观检验是PCBA测试的第一步,通过肉眼观察PCBA的焊接质量、元器件安装位置、焊盘是否有氧化等情况,以确保PCBA的外观符合要求。

2. 功能测试,功能测试是PCBA测试的关键步骤,通过应用电源和测试仪器对PCBA进行电气性能测试,包括电压、电流、信号等参数的测试,以验证PCBA的功能是否正常。

3. 环境试验,环境试验是为了验证PCBA在不同环境条件下的可靠性,包括高温、低温、湿热、振动等试验,以确保PCBA能够在各种恶劣环境下正常工作。

4. 可靠性测试,可靠性测试是为了验证PCBA在长时间工作后的稳定性和可靠性,包括老化测试、寿命测试等,以确保PCBA在使用寿命内能够保持良好的性能。

其次,PCBA测试检验的方法主要包括以下几种:1. 手工检验,手工检验是指通过人工对PCBA进行外观检查和功能测试,适用于小批量生产和定制产品。

2. 自动化测试,自动化测试是指通过测试设备和软件对PCBA进行全面的功能测试和可靠性测试,适用于大批量生产和标准化产品。

3. 抽样检验,抽样检验是指通过对PCBA进行抽样检测,以代表整个批次的质量水平,适用于中等规模生产和一般产品。

4. 定期检验,定期检验是指对PCBA进行定期的环境试验和可靠性测试,以确保PCBA的长期稳定性和可靠性,适用于长周期生产和高可靠性产品。

总之,PCBA测试检验是确保PCBA质量和可靠性的重要环节,制造商和工程师们应该根据标准和方法对PCBA进行全面的测试检验,以确保产品质量和客户满意度。

PCBA出厂检验报告

PCBA出厂检验报告PCBA(Printed Circuit Board Assembly)是印刷电路板组装的缩写,是电子产品中最为重要的零部件之一、PCBA出厂检验报告是对PCBA进行质量检验的报告,是对PCBA的质量进行评估的依据。

在外观检验方面,我们首先对PCBA的焊接质量进行检查。

焊接质量是PCBA质量的重要指标,直接影响整体的可靠性和稳定性。

我们通过目视检查焊点是否饱满、无焊接裂纹、气泡等缺陷,以及焊盘是否有生锈、氧化等现象。

另外,我们还会检查元件的安装位置是否正确,元件是否完好无损,有无松动现象等。

最后,我们会检查焊点是否干净,无焊渣、污渍等。

在功能性检验方面,我们会对PCBA进行各项功能测试。

主要包括电路通断测试、通信接口测试、外设接口测试等。

我们会通过专用的测试设备对PCBA的各项功能进行综合测试,确保PCBA在正常工作条件下能够正常运行。

同时,我们还会检查PCBA的供电电压是否符合要求,是否发热过大等情况。

在本次PCBA出厂检验中,我们对所有PCBA进行了严格的检查,并对检验结果进行了统计和分析。

经过检验,我们发现大部分PCBA的质量良好,符合要求,但也发现少数PCBA存在焊接不良、元件松动等问题。

针对这些问题,我们已经对相关PCBA进行了修复或更换。

最终,我们对所有PCBA出厂检验报告进行了整理,汇总如下:1.外观检验-焊接质量:98%的PCBA焊接质量良好,焊点饱满,无裂纹、气泡等缺陷。

-元件安装位置:99%的PCBA元件安装位置正确,无误差。

-焊点干净度:96%的PCBA焊点干净,无焊渣、污渍等。

2.功能性检验-电路通断测试:99%的PCBA电路通断正常。

-通信接口测试:98%的PCBA通信接口正常。

-外设接口测试:97%的PCBA外设接口正常。

3.其他问题-2%的PCBA存在焊接不良、元件松动等问题,已经进行了修复或更换。

综上所述,本次PCBA出厂检验结果整体良好,符合要求。

pcba检验标准

pcba检验标准PCBA检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品制造过程中的一个重要环节。

为了确保PCBA产品的质量和稳定性,需要进行严格的检验。

本文将介绍PCBA检验的标准及相关内容。

首先,PCBA检验标准包括外观检验和功能性检验两部分。

外观检验主要是对PCBA产品的外观进行检查,包括焊接质量、元件安装位置、焊盘状态等。

而功能性检验则是对PCBA产品的功能进行测试,包括电气性能、信号传输、温度稳定性等。

在进行外观检验时,需要注意焊接质量是否良好,焊盘是否出现虚焊、短路等情况,元件安装位置是否准确,元件是否倒装、漏装等。

同时,还需要检查PCBA产品的外观是否完整,有无划痕、变形等情况。

而在进行功能性检验时,需要根据PCBA产品的设计要求,进行相应的测试。

例如,对于电源板,需要测试电压、电流是否稳定;对于通信板,需要测试信号传输是否正常;对于控制板,需要测试程序运行是否正常等。

除了以上提到的检验内容外,还需要根据PCBA产品的具体要求,进行特定的检验。

例如,对于在恶劣环境下使用的PCBA产品,还需要进行耐高温、耐低温、耐湿热等环境测试。

在进行PCBA检验时,需要严格按照相关的标准进行操作,以确保检验结果的准确性和可靠性。

同时,还需要使用专业的检验设备和工具,以提高检验效率和准确性。

总之,PCBA检验是确保产品质量的重要环节,需要严格按照标准进行操作,同时结合实际情况,进行全面的检验。

只有通过严格的检验,才能保证PCBA产品的质量和稳定性,满足客户的需求和期望。

PCBASMT外观检验判定标准

PCBASMT外观检验判定标准外观检验在PCBASMT(Printed Circuit Board Assembly and Surface Mount Technology)制造过程中起着至关重要的作用。

外观检验是为了确保PCBASMT产品的质量和性能符合预期,同时也是保证产品外观美观无瑕疵的重要环节。

本文将介绍PCBASMT外观检验的判定标准,帮助读者更好地了解和应用这一标准。

一、PCBASMT外观检验的重要性PCBASMT外观检验是在PCBASMT生产流程中进行的一项质量控制措施。

通过外观检验,可以确保组装过程中没有缺陷和损伤,保证产品的功能和性能正常。

外观检验还可以及时发现和纠正潜在的质量问题,避免不必要的成本和资源浪费。

二、PCBASMT外观检验的判定标准1. 表面质量PCBASMT产品的表面应当平整光滑,无明显的凹凸、磨损或划痕。

表面应呈现出一致的光泽度和颜色,不应有明显的色差或变色现象。

2. 焊接质量焊接是PCBASMT中的重要步骤,焊接质量直接关系到产品的可靠性和性能。

焊接点应当均匀、牢固,焊接接触面应无气泡、空洞或裂纹。

焊点应与电路板表面保持平齐,不应有高于或低于表面的情况。

3. 印刷质量PCBASMT中的印刷是将导电材料印在电路板上的过程。

印刷质量的好坏直接影响到电路板的导电性和可靠性。

印刷应当均匀、覆盖面积大,无虚焊、少焊或多焊的现象。

印刷位置应准确无误,不应有偏移或模糊的情况。

4. 零件安装质量PCBASMT中的零件安装是将元器件精确地安装在电路板上的过程。

零件应当安装在规定的位置上,位置准确无误。

零件安装应牢固可靠,无松动或倾斜。

引脚或焊点应与电路板保持良好的接触。

5. 清洁度PCBASMT中的清洁度是保证产品外观整洁、无污染的关键环节。

电路板上不应有灰尘、污渍或异物。

焊接接头和元器件之间不应有焊锡飞溅、焊锡球或焊锡桥等异常情况。

三、PCBASMT外观检验的方法1. 目视检查目视检查是最直接、简单的外观检验方法之一。

PCBA成品出厂检验标准

PCBA成品出厂检验标准1、范畴为了统一成品出厂质量检验标准,确保PCBA满足规定质量要求,特制定此标准;本标准规定了PCBA检验质量要求、检验项目、检验方法。

适用于笔记本电脑PCBA 检验。

2、引用标准GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限〔AQL〕检索的逐批检验抽样打算GB/T9813-2000 微型运算机通用规范;Q/SPTA003.1-2020 笔记本电脑检验标准(企业标准)3、一样要求3.1 正常测试条件温度:15~35℃相对湿度:25%~75%大气压力:86Kpa~106kPa电源电压:交流220V±22V电源频率:50/60 Hz在上述测试条件下,被测PCBA应满足其性能要求,但在比上述测试条件更宽的范畴内,设备仍能工作,但可不满足其所有的性能要求,并承诺被PCBA在更为极端的条件下储存。

3.2 互连配接要求笔记本电脑与耳机、外接扬声器、音箱、显示器、USB设备、以太网、电缆系统等外部设备配接时,电脑与外设应能正常工作。

笔记本电脑与外接直流电源的配接要求由产品标准中规定。

4、PCBA检验的分类检验包括:全数检验和抽样检验5、PCBA的全数检验5.1.检验方式:全数检验采取在线检验方式,在PCBA生产的各要紧环节设置QC,对PCBA进行全数检验。

5.2.检验项目及检验方法5.3.1.外观和结构检验按«PCBA外观检验判据表»要求进行,凡有任何一项不符合要求,不管判据为Z、A或B均按照不合格品处理。

5.3.2.功能和性能检验使用公司专门检测软件〔T1部分〕进行,要求对软件中T1部分的所有项目按工艺要求从头至尾全部运行一遍,任意一项不能PASS即判为不合格品,并记录好流程卡及质量报表,将PCBA放致修理位修理。

具体检验方法按照«产品测试软件说明»进行,软件及说明由工程部提供。

5.3.质量记录及处理凡在线检验中发觉不合格PCBA,均要在流程卡写明故障并将不合格PCBA隔离,经修复后重新提交检验。

FQP-8.2-07-F001 出货检验报告(PCBA)

标记及缺陷 MARKING AND DEFECTS

锡尖 (Solder projection) 锡溅 (Solder splash)

锡连 (Solder short)

波峰焊接/手 少锡 (Insufficient solder)

工焊缺陷

(Wave

多锡

soldering/ma

(Exessive solder)

检验日期: (INSPECTION DATE):

检验内容 INSPECTION ITEM

程序测试(Program Test)

高压测试(Hi-pot Test)

测试 (Test)

老化测试(Burn-in Test) 剥离测试 (Peel-off Test)

少件 (Missing part) 多件 (Exessive part) 墓碑 (Tomb sotne part) 侧立 (Part on side) 锡连 (Solder short)

出货检验报告(OBA 检验记录)--PCBA OBA INSPECTION REPORT--PCBA

Report Number(报告 编号): 客户(CUSTOMER): 料号及版本(PART NUMBER &REV.): 批量(LOT QTY):

检验员(INSPECTOR):

检验内容 INSPECTION ITEM

外观缺陷 (Cosmetic defects)

功能测试 (FCT) 在线测试(ICT) 其他(others)

涂附不良 (元C件oa损tin坏g (part damaged) PCB板划痕及凹痕(Scratch PCB气泡 (measling) PCB分层 (PCB delamination) 焊盘损坏 (Pad damaged) 其他(others)

PCBA出厂检验报告

8、线束等装配正确

9、无松香残留,板脏

二、 1、无虚焊/锡裂/冷焊/漏焊/脱焊(焊锡松动) 焊 2、CHIP零件偏移不可超出pin的三分之一 接 3、无针孔/锡洞 状

目测 目测 目测 目测 目测 目测 游标卡尺 目测 目测 目测 游标卡尺 目测

态

三、功能 1、各项功能检测合格

测试

不良内容及特异事项记录 备 注

测试治具 判定确认

最终判定结果: 检验:

合格

不合格 审核:

特采

PCBA出厂检验报告

生产单位 送

项

目

机种料号 抽检方案

表:8.6.1-03 版本:1.0 本批箱数 每箱只数

检 验 单项判定结果 备 方 法 合格 不合格 注

1、无缺件/多件/损件/错件/极性反/脚断

一 2、PCBA无损坏/裂/弯翘/烫伤/变色及隔层分离 外 3、PCB印刷要明显、无毛边 观 4、PCB与外壳装配性良好,无高跷,错位等 状 5、元件不能有损坏/刮伤/变形/异物污染 态 6、无PCBA混版本/混机种

成品PCBA出货检验报告

成品出货检验报告

订单号 检验日期

订单数量 检验日期

不良数量

不良率

NO

检验项目

检验依据

1

包装方式是否统一

参考检验标准

2

包装材料表面有无脏污、破损

包

3

装 包装材料上印字内容是否清晰、正确

4

检 其他异常描述:

查

5

参考检验标准 参考检验标准

6

8

PCBA板面是否脏污,元件有无浮高现象.

14

检 元件表面丝印是否与生产需求一致.

参考BOM

15

测 所有元件焊接位置是否有铜箔翘起现象.

参考检验标准及客户要求

项

16

目 元件是否有破损.连锡及短路现象.

参考检验标准及客户要求

17

性能类检测ICT/AOI/AXI是否合格

参考检验标准及客户要求

18

产品实配检验

参考检验标准及客户要求

19

电特性参数相关检验

参考检验标准及客户要求

9

焊接元件有无斜立与直立现象.

参考检验标准及客户要求

10

是否有元件漏贴或空位焊盘贴装元件现象.

参考检验标准及客户要求

11

元件正反面有无贴反现象.

参考检验标准及客户要求

12

贴装元件是否有移位现象.

依据客户签样

13

元件引脚有无翘脚,焊接是否有冷焊,空焊现 象.

参考检验标准及客户要求

参考检验标准及客户要求

20

其它异常描述:

21

22

23

备注

检验结果

结果判定

□合格

ቤተ መጻሕፍቲ ባይዱ拟制:

PCBA外观检验标准

04 PCBA外观检验流程

初Hale Waihona Puke 目视检查总结词初步目视检查是外观检验的第一步, 主要通过肉眼观察PCB板的表面是否 存在明显的缺陷或异常。

目的

确保PCBA的质量和可靠性,及时发现 并处理潜在的问题,防止不合格产品 流入下一道工序或最终用户手中。

检验的重要性

确保产品质量

通过外观检验,可以及时发现并处理 PCBA上存在的各种问题,如焊接缺 陷、元器件缺失或错位等,从而保证 产品的质量和可靠性。

提高生产效率

维护企业形象

高质量的产品可以提升企业的形象和 信誉,增强消费者对企业的信任和忠 诚度。

利用机器视觉技术进行高精度、高效率的外 观检测,提高检测的可靠性和准确性。

人工智能与大数据分析

结合人工智能和大数据技术,对检测数据进 行深度分析,挖掘潜在问题,为优化标准提

供有力支持。

THANKS FOR WATCHING

感谢您的观看

针孔

总结词

针孔是指PCB板表面出现的小孔洞,可能是由于制造过程中化学沉铜、电镀等工 艺问题造成的。

详细描述

针孔会导致PCB板的导电性能下降,影响电气性能和可靠性。针孔可能是由于制 造过程中化学沉铜、电镀等工艺问题造成的,也可能是由于原材料质量不佳或生 产环境差等原因。

气泡

总结词

气泡是指PCB板表面或内部存在气体,可 能是由于制造过程中加热或化学反应产 生的。

检查结果记录与报告

要点一

总结词

记录检查结果并生成报告是外观检验流程的重要环节,有 助于对检验结果进行汇总和分析,并为后续处理提供依据 。

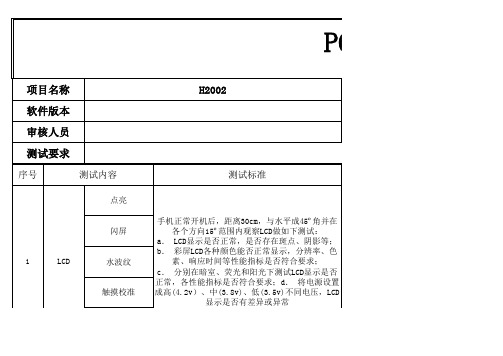

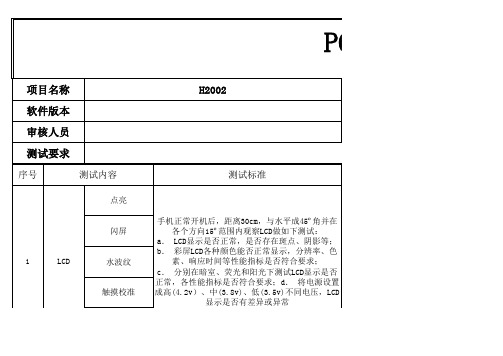

A102PCBA测试报告

成高(4.2v)、中(3.8v)、低(3.5v)不同电压,LCD Array

能,看闪光灯是否正常工作。

求;d. 用标准色板照片色块的对比测试;e. 测试

示正确;切换过程中是否存在死机、断话、杂音、切换时间过长等异常情况。

常;耳机上的挂机键能否正常挂机和接听电话;手持功能切换至免提,免提功能切换至手持;插拔耳

测

应正常且基本一致

光灯工作正常,能正常开启与关闭。

低温环境下的所有耳机功能均应正常。

插拔1000次后耳机与手机工作正常,没有明显机

械损坏

常,手机显示正确(根据软件设置来判。

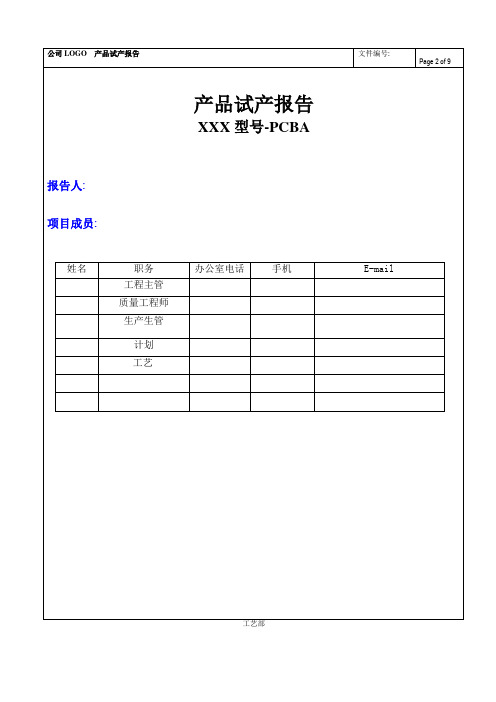

电子产品-PCBA试产报告模版

设计建议

1、当前PCB板割板设计不易操作,PCB板子在生产完BOT面链条上过炉板子变形,对后面生产TOP面生产增加了难度 ,需贵司协助改善,PCB板子材质或厚度

2、建议提供的生产资料一次准确度,资料完整准确性提高才能更准时完成生产交付

1.2生产注意事项:

(1)该板含模块,必须重点关注印刷质量和爬锡效果。

(2)来料主替代料较多,需严格按ECN进行确认。

2.

2.1本次生产使用: 29英寸*29英寸钢制丝网,无铅锡膏(千住S101)

2.2千住S101,新开封焊膏使用有效期24h

2.3其他如焊锡丝,助焊剂等均为无铅材料。

3.

3.1资料文件:

参数设置及PROFILE:

7.BI

7.1直通率

桑锐SRYR-PPSA7-WIFI2G-PCBA质量报表

生产区域:S1

日期:2019-9-7

项目

AOI

测试

OOB

Total

Total process

200

4

200

404

Total defects

8

0

4

12

First Pass Yield

96.00%

100.00%

98.00%

97.03%

7.2AOI不良明细

线别

班次

故障代码

故障位号

数量

S1

D

FP反白

R91

1

S1DPM掉件源自C931S1D

SP偏移

C127

1

S1

D

SP偏移

C51

1

S1

D

SP偏移

C83

1

S1

D

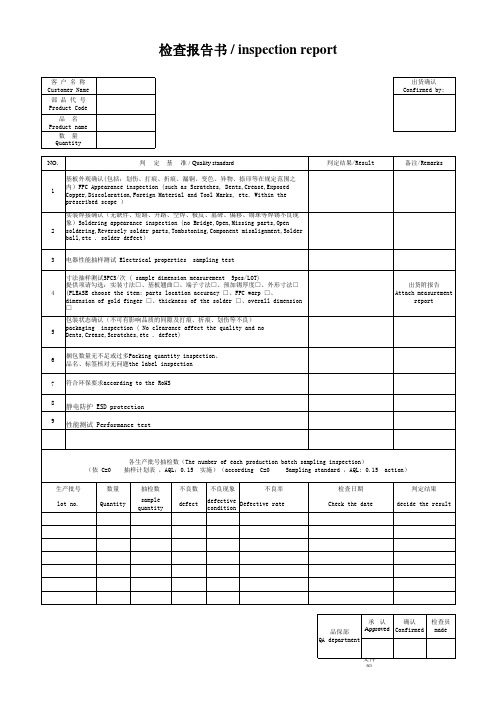

PCBA检查报告书模板

1

内)FPC Appearance inspection (such as Scratches, Dents,Crease,Exposed Copper,Discoloration,Foreign Material and Tool Marks, etc. Within the

prescribed scope )

检查报告书 / inspection report

客户名称 Customer Name

部品代号 Product Code

品名 Product name

数量 Quantity

NO.

判 定 基 准 / Quality standard

基板外观确认(包括:划伤、打痕、折痕、漏铜、变色、异物、捺印等在规定范围之

包装状态确认(不可有影响品质的间隙及打痕、折痕、划伤等不良)

5

packaging inspection ( No clearance affect the quality and no Dents,Crease,Scratches,etc . defect)

6

捆包数量无不足或过多Packing quantity inspection、 品名、标签核对无问题the label inspection

3 电器性能抽样测试 Electrical properties sampling test

寸法抽样测试5PCS/次 ( sample dimension measurement 5pcs/LOT) 提供项请勾选:实装寸法□、基板翘曲□、端子寸法□、预加锡厚度□、外形寸法□ 4 (PLEASE choose the item: parts location accuracy □、FPC warp □、 dimension of gold finger □、thickness of the solder □、overall dimension □

A102PCBA测试报告

成高(4.2v)、中(3.8v)、低(3.5v)不同电压,LCD Array

能,看闪光灯是否正常工作。

求;d. 用标准色板照片色块的对比测试;e. 测试

示正确;切换过程中是否存在死机、断话、杂音、切换时间过长等异常情况。

常;耳机上的挂机键能否正常挂机和接听电话;手持功能切换至免提,免提功能切换至手持;插拔耳

测

应正常且基本一致

光灯工作正常,能正常开启与关闭。

低温环境下的所有耳机功能均应正常。

插拔1000次后耳机与手机工作正常,没有明显机

械损坏

常,手机显示正确(根据软件设置来判。

PCBA出货检验报告2024

引言概述:PCBA(PrintedCircuitBoardAssembly,印制电路板组装)是电子产品制造中的重要一环,它是将印刷电路板上的元件按照特定的布局进行组装的一种工艺。

为了确保PCBA的质量和可靠性,出货检验是不可或缺的步骤。

本报告旨在对PCBA出货检验进行详细的阐述,包括检验目的、检验方法、检验内容、结果评估等方面的内容。

正文内容:1.检验目的1.1确保PCBA的质量合格1.2验证PCBA的可靠性和稳定性1.3保证PCBA符合客户要求和标准2.检验方法2.1目检2.1.1观察PCBA的表面有无明显损坏、变形等情况2.1.2检查元器件的焊接情况、位置是否正确2.2耐压测试2.2.1对PCBA进行一定的电压加载,检测其绝缘性能2.2.2确保PCBA在特定电压下不出现漏电,保证安全性2.3功能测试2.3.1对PCBA进行相应的功能测试,确保各个功能模块正常工作2.3.2检测PCBA在各种工作环境下的稳定性和可靠性2.4环境适应性测试2.4.1对PCBA进行高温、低温、湿热等环境的模拟测试2.4.2验证PCBA在不同环境条件下是否能够正常工作3.检验内容3.1元器件的焊接情况3.1.1检查焊点是否完整、光滑、无焊接不良等情况3.1.2检测元器件与印刷电路板之间的连接是否牢固3.2功能模块的工作情况3.2.1测试各个功能模块的输入和输出是否正常3.2.2检查功能模块是否能够正常切换和运行3.3电压和电流的检测3.3.1测试PCBA在正常工作状态下的电压和电流是否在合理范围内3.3.2检测电压和电流的稳定性和波动情况3.4环境适应性的检测3.4.1在高温、低温、湿热等环境下测试PCBA的工作情况3.4.2检查PCBA在各种环境条件下的散热和防尘性能4.结果评估4.1合格品4.1.1PCBA在各项检验指标上均符合要求4.1.2PCBA的质量和可靠性得到保证4.2待修品4.2.1PCBA在某些检验指标上出现缺陷或不合格情况4.2.2需要修复或重新组装后才能达到合格标准4.3不良品4.3.1PCBA在多个检验指标上出现重大缺陷或不合格情况4.3.2无法修复或重新组装,需要淘汰或返工总结:PCBA出货检验是确保电子产品质量和可靠性的重要环节。

电路板检验报告

电路板检验报告

概述

此报告旨在对电路板的质量进行检验,并提供相应的检验结果和结论。

检验对象

本次检验的对象为一块电路板,该电路板用于某电子产品的生产。

检验标准

电路板的检验标准遵循国际电子工程委员会(IEC)的相关规定和标准,确保电路板的质量符合行业要求。

检验内容

外观检验

对电路板的外观进行检查,包括检查有无损坏、变形、腐蚀、焊接质量等问题。

尺寸和位置检验

测量电路板的尺寸和位置,确保电路板的尺寸和布局符合设计

要求。

电气性能检验

使用适当的测试设备对电路板的电气性能进行检验,包括电压、电流、功率等参数。

可靠性检验

通过模拟和实际应用测试,评估电路板的可靠性和耐久性。

检验结果

根据上述检验内容,对电路板进行全面检验。

经过检验,我们

得出以下结论:

- 外观检验:电路板无明显损坏或变形的情况,焊接质量良好。

- 尺寸和位置检验:电路板的尺寸和布局与设计要求一致。

- 电气性能检验:电路板经过电压、电流和功率测试,符合设

计要求。

- 可靠性检验:经过模拟和实际应用测试,电路板表现出良好

的可靠性和耐久性。

结论

根据以上检验结果,电路板通过了各项检验,质量符合要求,可用于相应电子产品的生产。

请注意,此报告仅供参考,具体决策和使用应根据您的实际需求进行。

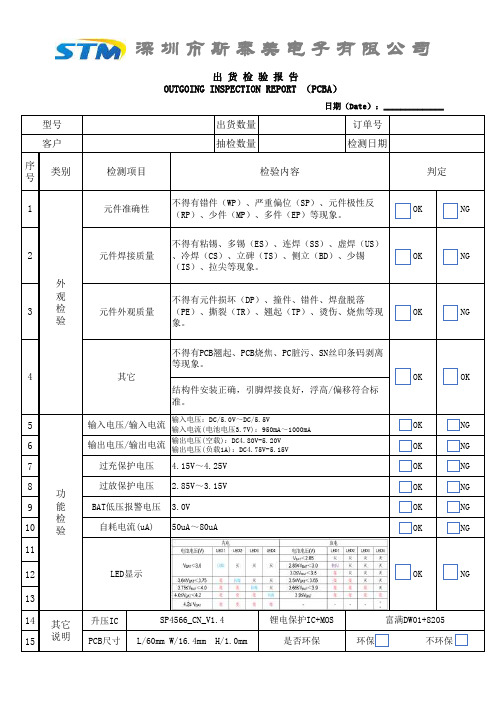

PCBA出货检验报告

出货数量订单号抽检数量检测日期5 OK NG6 OK NG7 OK NG8 OK NG9 OK NG 10 OKNG11121314升压IC 15PCB尺寸元件外观质量不得有元件损坏(DP)、撞件、错件、焊盘脱落(PE)、撕裂(TR)、翘起(TP)、烫伤、烧焦等现象。

其它不得有PCB翘起、PCB烧焦、PC脏污、SN丝印条码剥离等现象。

结构件安装正确,引脚焊接良好,浮高/偏移符合标准。

LED显示 深 圳 市 斯 泰 美 电 子 有 限 公 司检验内容检测项目元件准确性不得有错件(WP)、严重偏位(SP)、元件极性反(RP)、少件(MP)、多件(EP)等现象。

元件焊接质量不得有粘锡、多锡(ES)、连焊(SS)、虚焊(US)、冷焊(CS)、立碑(TS)、侧立(BD)、少锡(IS)、拉尖等现象。

NGNGNGOKNG判定序号1234类别外观检验功能检验其它说明L/60mm W/16.4mm H/1.0mm是否环保环保 不环保BAT低压报警电压 3.0V 自耗电流(uA)50uA~80uASP4566_CN_V1.4锂电保护IC+MOS富满DW01+8205OK 输出电压/输出电流输出电压(空载):DC4.80V-5.20V输出电压(负载1A):DC4.75V-5.15V过充保护电压 4.15V~4.25V 过放保护电压 2.85V~3.15V 客户输入电压/输入电流输入电压:DC/5.0V~DC/5.5V输入电流(电池电压3.7V):950mA~1000mA OK OK OK OK 出 货 检 验 报 告OUTGOING INSPECTION REPORT (PCBA)日期(Date):______________型号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

订单号:

PCBA 检 验 报 告

产品型号: 规 格: 产品名称:

抽样依据:

生产日期:

□ 技术规格书 检验依据:

报检数量:

□ 生产计划单

抽检数量:

生产 单

按GB2828.1-2003规定的特殊检查水平S-4正常检查一次抽样方案进行。

电子车间

CR类AQL值=0.01,MAJ类AQL值=0.65,MIN类AQL值=4.0

2.2 锡尖或剪脚弯曲未碰到其它线路或件脚(锡尖或

MI

剪脚与其它焊盘或剪脚的距离应大于一个脚的直

径).

MA

2.3 短路:无短路或连锡.

MA

2.4 开路:无断线或应该连接部分不导通.

MA

2.5 铜皮起翘:在导线、焊盘的外缘与基材之间的分

焊锡面 离小于一个焊盘的厚度.

MI

(辅面) 2.6 虚焊:焊盘不上锡程度小于20%的焊盘且在脚的

MA

功能部 分

4.1 用专用测试夹具测试时工作正常.

备注 其他说明

CR项: S-4

缺陷 MAJ其它项:S-4 统计

MIN项:S-4

Ac-

接 Ac收

Ac-

Re-

拒 Re收

Re-

检

□合 格 □不 合 格

检验员(签字):

审核意见:

检验日期:

审批人/日期:

第1页 共1页

360°范围完全被锡覆盖.

MI

2.7 裂锡:无引脚与焊点间断裂迹象.

MA

2.8 假焊:焊锡后未见到元件脚或稍拉动元件引脚就 脱落.

MI

2.9 板面无脏污或活动的碎锡或锡珠.

MI

2.10 堵孔或装配孔不平整:不允许下列孔出现堵 塞:a.元件装配孔;b.测试定位孔;c.安装固定孔.

Hale Waihona Puke MI 其它 3.5 外观尺寸误差±0.5mm

注:抽样样本量≤5pcs时均按5pcs抽检;报检数量不足5pcs按报检数量全检。

类别 检验项目

技术要求和检测方法

检验结果 12345678

MA

1.1 浮高:连接插座浮高小于0.5mm;其它元件浮高程 度不影响主板的装配或功能.

MA

1.2 无少(漏)件,多件,错件,错位,无严重偏位及元 件反向.

MA 元件面 1.3 元件或主板无严重破损而影响功能或使用.

MI

(主面)

1.4 插座插针高低不平程度未超过针宽度的一半. 插针不扭曲,水平方向偏差不超过针宽度一半.

MI

1.5 主板弓曲和扭曲小于0.75%(以IPC610为标准).

MI

1.6 板面无严重脏污、无不良标记或流动的碎锡及 锡珠.

MI

2.1 剪脚长度在2.0±0.5mm范围内(特殊粗引脚的元 件除外);