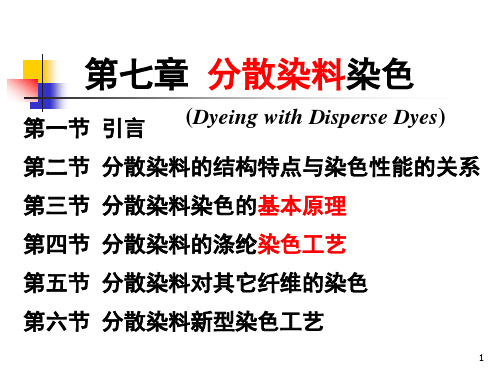

第7章 分散染料染色

分散染料染色

分散染料染色分散染料是一类水溶性较低的非离子型染料。

最早用于醋酯纤维的染色,称为醋纤染料。

随着合成纤维的发展,锦纶、涤纶相继出现,尤其是涤纶,由于具有整列度高,纤维空隙少,疏水性强等特性,要在有载体或高温、热溶下使纤维膨化,染料才能进入纤维并上染。

因此,对染料提出了新的要求,即要求具有更好疏水性和一定分散性及耐升华等的染料,目前印染加工中用于涤纶织物染色的分散染料基本上具备这些性能,但由于品种较多,使用时还必须根据加工要求选行选择。

(一)分散染料一般性质分散染料结构简单,在水中呈溶解度极低的非离子状态,为了使染料在溶液中能较好地分散,除必须将染料颗粒研磨至2μm以下外,还需加入大量的分散剂,使染料成悬浮体稳定地分散在溶液中。

分散染料按应用时的耐热性能不同,可分为低温型、中温型和高温型。

其中低温型染料的耐升华牢度低,匀染性能好,常称为E型染料;高温型染料的耐升华牢度较高,但匀染性差,称为S型染料;中温型染料的耐升华牢度介于上述两者之间,又称为SE型染料。

用分散染料对涤纶进行染色肘,需按不同染色方法对染料进行选择。

(二)分散染料染色方法由于聚酯纤维具有疏水性强、结晶和整列度高、纤维微隙小和不易润湿膨化等特性,要使染料以单分子形式顺利进入纤维内部完成对涤纶的染色,按常规方法是难以进行的,因此,需采用比较特殊的染色方法。

目前采用的方法有载体法、高温高压法和高温热溶法等三种染色方法。

这些方法利用了不同的条件使纤维膨化,纤维分子间的空隙增大,同时加入助剂以提高染料分子的扩散速率,使染料分子不断扩散进入被膨化和增大的纤维空隙,而与纤维由分子间引力和氢键固着,完成对涤纶的染色。

由于分散染料在水中的溶解度极低,故要依靠加入染料和溶液中的分散剂组成染液。

为防止分散染料及涤纶在高温及碱作用下产生水解,分散染料的染色常需在弱酸性条件下进行。

下面分别介绍三种染色方法。

1.载体染色法载体染色法是在常压下加热进行。

它是利用一些对染料和纤维都有直接性的化学品,在染色时当这类化学品进入涤纶内部时,把染料分子也同时携入,这种化学药品称为载体或携染剂。

分散染料染色.

定型温度℃ 180 190 200 210

T染色100℃ 130℃

〔S〕增加

原因:

可及度

2021/7/20

12

分散染料染色的吸附平衡和上染速率

二.染料和纤维间作用力

范德华力: 色散力为主,偶极力,诱导偶极力

氢键 大小用内聚能或内聚能密度评价

2021/7/20

13

分散染料染色的吸附平衡和上染速率

三.上染速率

2021/7/20

10

分散染料染色的吸附平衡和上染速率

影响“溶解”因素:

1.无定型区含量 〔S〕 2.染色温度T 〔S〕

T -Δμ0 水中溶解度 〔S〕 3.助剂

分散剂用量 水中溶解度 (增溶作用) 上染率 ∴用量适中(高温高压 1g/L)

2021/7/20

11

分散染料染色的吸附平衡和上染速率

4.热定型

21

涤纶染色工艺

不同载体对上染率影响各异

问题: 载体的致癌性

环保型载体: Polydyol HZV Polydyol HZV-5

2021/7/20

22

涤纶染色工艺

染色工艺:

100℃60-90min

95℃10min

50℃ 染料 分散剂 载体 缓冲剂pH=5

2021/7/20

淋洗

水洗后处理 (去除浮色和载体)

溶解度

2.T (25℃-80℃) 溶解度

(增加幅度:原溶解度大,增加显著, 反之则增加少)

2021/7/20

5

分散染料溶液的特性

3.结晶颗粒 颗粒大,溶解度小,不易溶解,易结

晶增长(上染率 ) 原因:

小颗粒溶解后,在大颗粒表面形成过饱和溶液, 以原有晶体为晶核,自发晶体增长成更大晶体

分散染料染色—分散染料对其他纤维的染色

超细纤维的染色性能

纤维比表面积大, 表面反射光强

比表面积大,染料 吸附速率快

比表面积大,与光接 触面增加,纤维表面 聚集染料量多

难染深色 匀染性差 染色牢度较差

解决途径 •采用吸尽率高、提升力高、发色效果好的染料 •纤维表面粗糙化处理:无机微粒纺丝、等离子处理 •工艺上:控制匀染、增进移染、加强水洗 控制匀染:合理选择匀染剂、适当降低始染温度、控 制升温速率、提高染色温度、加强染液与织物循环、 选择移染性好的染料、中深色采用还原清洗

2、染色工艺说明

1)锦纶分子结构不像涤纶那样紧密,吸湿性和 在水中的膨化程度比较好,玻璃化温度较低 (50-60℃),所以只要在常压沸点染色即能获得 满意效果。 2)一般用醋酸调节pH=5-6。 pH值过高或过 低都将使分散染料水解,发生色变或上染率下 降。

2、染色工艺说明

3)分散染料染锦纶时,可以和弱酸性染料或中性 染料拼混染色,以调整色光并增进匀染度,达到取 长补短的目的。 4)阴离子型分散剂容易被纤维吸收而降低分散染 料悬浮液的稳定性,最好加入非离子型分散剂,或 使用阴离子和非离子复合型分散剂。

常用的染色方法: 酸性浴染色、碱性浴染色

注:碱性浴染色需选择耐碱性好的分散染料,对改善 织物手感、去除织物上油脂、减少齐聚物析出、提高 染色重现性有一定作用,但日耐牢度有所降低。

三、染氨纶

氨纶分子中不含亲水基和强极性基,有一定数量的 弱极性基,可与染料形成范德华力和氢键的结合。但氨 纶中的硬链段含极性基团多,结构紧密,染料难于进入 ,软链段结构松驰,染料易进入,但含极性基团少,与 染料结合能力弱,在湿热条件下易解吸出来。因此,分 散染料上染氨纶平衡上染百分率低,湿处理牢度较差。

分散染料染色原理

分散染料染色原理分散染料染色是一种常见的染色方法,它适用于纤维素纤维(如棉、麻、人造纤维等)的染色。

分散染料是一种颗粒微小的有机染料,它们能够在水中形成胶体溶液,通过分散染料颗粒的吸附和扩散,实现对纤维的染色。

分散染料染色的原理和过程相对复杂,下面将详细介绍其原理及染色过程。

首先,分散染料分子是由亲水基团和疏水基团组成的,这使得分散染料在水中能够形成胶体颗粒。

在染色过程中,这些颗粒能够通过吸附和扩散的方式,渗透到纤维内部,从而完成染色。

分散染料与纤维之间的吸附是通过分子间的静电作用、范德华力和氢键等相互作用来实现的。

其次,分散染料在染色过程中需要借助助剂来实现对纤维的染色。

其中,分散剂是一种重要的助剂,它能够使分散染料在水中形成胶体颗粒,增加染料的分散性,从而使得染料能够均匀地分散在水中。

此外,还需要加入还原剂和碱性剂来实现染料的还原和固定。

还原剂能够将染料还原成可溶的物质,使其能够渗透到纤维内部;碱性剂则能够调节染色液的pH值,促进染料与纤维的化学反应,从而使染料牢固地固定在纤维上。

最后,分散染料染色的过程包括预处理、染色和后处理三个阶段。

预处理阶段包括浸泡、碱处理、漂白等步骤,主要是为了去除纤维表面的杂质和染料,增加纤维的吸收性。

染色阶段是将经过预处理的纤维放入含有分散染料的染色液中进行染色。

在染色过程中,需要控制好染色时间、温度和搅拌速度,以确保染料能够均匀地渗透到纤维内部。

后处理阶段包括漂洗、酸洗、干燥等步骤,主要是为了去除多余的染料和助剂,使染色后的纤维具有良好的色牢度和手感。

总之,分散染料染色是一种重要的染色方法,它通过分散染料颗粒的吸附和扩散,实现对纤维的染色。

在染色过程中,需要借助助剂来实现染料的分散、还原和固定。

染色过程包括预处理、染色和后处理三个阶段,每个阶段都有其特定的操作步骤和要求。

只有严格按照染色工艺要求进行操作,才能够获得理想的染色效果。

分散染料染色

前言 涤纶染色性能

化学稳定性

分散染料性能

分散染料染色

分散染料是一类分子较小(分子量200-500)结构比较简单的染料 。 它不含有璜酸基so3-,羧基COOH等强亲水基。而只含有一些羧基;氨基, 硝基等弱极性基,是属于水活性很低的 非离子型染料。分散染料需经研 磨形成0.5-2微米的微细颗粒并借助于分散剂悬浮于水中,以此悬浊液 进行染色。

3、染料分子中如果含有羟基,在碱性条件下,羟基能发生离子化,使染料 得水溶性增加,上染率降低。

所以结论是:分散染料染色时,不要在碱性条件下进行,一般控制在酸性条 件下PH=5~6较为适宜。色光较鲜艳,上染百分率较高。

五:热稳定性

主要是升华牢度的问题。由于分散染料分子结构比较简单,分子极 性较小,同比分散染料之间的分子作用力和染料分子与纤维分子之 间的分子作用力较小,染料分子比较容易离开固体表面跑向空间 即有升华的趋势。

四:化学稳定性:分散染料在某些条件下,结构会发生变化,使染料的水 溶性,色光,上染性能,染色牢度等都发生变化。产生的原因可能又以下 几点:

1、染料中某些基团的水解。 分子中含有脂基,酰氨基、氰基的染料在高温下容易发生水解。

2、染料的还原分解: 偶氮类分散染料在还原剂的作用下发生水解。特别是在高温碱 性条件下,纤维素有一定的还原性。因此如果在高温碱性条件 下分散染料染的涤/棉,或涤/粘混合纺织物,就可能发生这种 状况。

ቤተ መጻሕፍቲ ባይዱ

(1)。多能化,即同时上染涤纶及混纺纤维如棉涤纶的染料。(2) 大分子化。能适用于高温高压或热熔法染色的分子量较大,牢度较高 的染料。(3)杂环化,即引入杂环结构以使染料发色鲜艳。染色性 能良好并适应现代染色和印花工艺的需要。

涤纶纤维的强力高弹性好,耐磨,干湿抗皱性好,具有很好的服用性 能。但是涤纶纤维也有缺点,如易摩擦起球,不易染色等等。 A:结构紧密:涤纶纤维大分子属线性分子链,分子链上没有大的侧 链或侧基酚环或芳环,以及基团与基团之间能紧密靠近。因此结构比 较紧密,分子间的微隙小,一般染料很难向纤维内部扩散。

分散染色课件

O

]C

O n

CH2

CH2OH

缺乏OH、 NH2等基团,纤维吸湿差,回潮率只 有0.4%,不能用水溶性染料染色

4

涤纶的物理结构

O

[ H

OCH2 CH2 O C

结晶度和取向度都非常高 结构致密,染料扩散困难 常压下即使沸染,也难染透

5

O

] C

O n

CH2

CH2OH

涤纶的热塑性

当温度超过玻璃化温度( Tg )的时候,纤维大分子链段发 生剧烈运动,聚合物分子间隙变大,自由容积增加,染料分 子便可以借助自由体积扩由

无定形区

67

体

结晶区

81

积

模

结晶并取向

125

型

针对涤纶的上述特点,对染色的要求如下:

A、对染料要求 疏水性要强(溶解度要低),结构简单,分散稳定性要 好,有一定的化学稳定性。

1

溶解性

非离子,仅含 少量极性基团

微溶

2

分散稳定性

粒径较小,借 助于分散剂可 以稳定的悬浮

在染液中

3

化学稳定性

二 、影响分散染料染色速率的因素 1.温度

浓浓度度梯梯度度

扩散阻力

扩散动能

• 温度升高,染 料分子获得能量 较大,可以克服 扩散能阻的活化 分子数量增加

染料溶解度增大

,纤维表面吸附 •链段运动加剧, 浓度提高浓度梯 自由体积增大, 度增大 通道变宽

染料与纤维间亲 和力下降,扩散 阻力下降

2.载体(纤维膨化剂/染色促进剂)

升温速率:85℃以上纤维开始软化,上染速率随温度提高迅 速上升,应缓慢升温,以保证染料均匀吸附。

低聚物问题:解决方法主要有以下几种 :采用高温排液、洗缸 剂洗缸、碱性染色等。

分散染料染色—分散染料的染色工艺

•染色温度太低,上染百分率低 •染色温度太高,对设备要求高 染色最适合温度为130℃,此时上染率高,色光鲜艳, 匀染性好,浮色少。

水洗后处理

2、处方:

分散染料

x(对织物重)

磷酸二氢铵

1 g/L

载体

3-4 g/L

3、注意:

1)采用载体预处理,使纤维膨化充分,有利于染料上染。

2)载体的用量应适当,不同载体使用方法不同。

3)染后载体必须去除干净,否则对色光和牢度都有影响。

2)pH值 pH值过高(>6),染料分解,色光发暗,涤纶受损; pH过低(<5),影响色光和上染百分率。 分散染料高温高压染色,pH值须稳定,并控制在弱酸性,

即pH值为5~6。常采用醋酸,也可用磷酸氢二铵作缓冲剂。 3)染色时间

•40-60min

4)助剂选用 ①分散剂

高温染色中加分散剂可防止染料凝聚沉淀,有助于染浴 的稳定。 注意:分散剂用量一般1~2g/L,深色少加,浅色多加。 ②匀染剂

4、注意问题

4)后处理:

去除浮色,保证色光纯正和染色牢度

处方:

烧碱(36°Be′) 2.5-5mL/L保险粉(来自5%) 1-2g/L净洗剂

1-2mL/L

70-80℃处理,10-20min

4、注意问题

5)焦油化问题 焦油化问题是分散染料高温高压染色中易产生又不易解

决的问题。焦油化物乃是染液中齐聚物、染料、分散剂和纤 维屑杂质聚集而成的黏稠物,沾附在织物上造成难以纠正的 染疵,沾附在设备上形成难以去除又易沾污织物的积垢。

第七章分散染料染色

第七章分散染料染色7-1引言分散染料是…一分散染料的发展分散染料的发展是随着纤维发展而发展的。

分散染料的产生与发展是始于醋酯纤维的应用:1醋酯纤维用染料:分子结构小,水溶性小的染料;2聚酯纤维染色用染料;3新型差别化纤维,仿真丝产品,超细纤维染色用染料;4碱性浴染色的分散染料。

二分散染料的结构特点1结构特点2按应用性能分类三分散染料发展趋向1多能化- 染料能够同时上染涤纶及其混纺纤维2大分子化-适用于高温高压或热熔法染色、牢度高3杂环化- 染料发色鲜艳且染色性能良好7-2 分散染料的结构和性能以单偶氮结构染料为例:R1为吸电子基,R2、R3为H或吸电子基;R4、R5为H或供电子基;R6、R7为H或烷基及烷基的进一步取代基。

偶氮基的左侧为含吸电子基的重氮组分,右侧为含供电基的偶合组分。

1重氮组分吸电子基吸电子性效应愈强,偶合组分供电子基供电子性愈强,深色效应愈明显。

2改变偶合组分氨基上取代基引起深色效应。

3取代基的空间位阻效应…二化学结构和日晒牢度的关系染料的光褪色不但和染料的化学结构有关,也和染料的聚集态、所染纤维材料的性质以及大气条件等因素有关。

1光褪色机理化学结构和颜色的关系1这是一个亲电加成反应,-N=N-邻位上的电子云密度T,利于反应,而导致日晒牢度下降2染料结构与日晒牢度关系R①对偶氮结构染料,引入吸电子基,日晒牢度T;eg02N- 一- N=N_二-CHC N②除硝基外,吸电子基的吸电性越强,日晒牢度T;③蒽醌结构日晒牢度普遍较偶合氮类好,蒽醌1位上氨基碱性越小,日晒牢度相对较高;④同样染料对不同纤维染色,日晒牢度可能不同。

三化学结构和升华牢度的关系升华牢度:…1对于偶氮结构染料,极性基团对升华牢度影响较分子量影响大。

极性越强,分子量越大,升华牢度越好;重氮组分,偶合组分上引入极性基团均使所升华牢度提高。

2对于蒽醌结构而言,分子量影响大于极性基团影响,一般随分子量增大,极性基团增多,升华牢度提高。

第七章分散染料染色

O 2C2H 52H 4CNeg233n第七章 分散染料染色 7-1 引 言分散染料是… 一 分散染料的开展分散染料的开展是随着纤维开展而开展的。

分散染料的产生与开展是始于醋酯纤维的应用: 1 醋酯纤维用染料:分子结构小,水溶性小的染料; 2 聚酯纤维染色用染料;3 新型差异化纤维,仿真丝产品,超细纤维染色用染料;4 碱性浴染色的分散染料。

二 分散染料的结构特点1 结构特点2 按应用性能分类 三 分散染料开展趋向1 多能化- 染料能够同时上染涤纶及其混纺纤维2 大分子化- 适用于高温高压或热熔法染色、牢度高3 杂环化- 染料发色鲜艳且染色性能良好 7-2 分散染料的结构和性能 一 化学结构和颜色的关系以单偶氮结构染料为例:R 1为吸电子基,R 2、R 3为H 或吸电子基; R 4、R 5为H 或供电子基;R 6、R 7为H 或烷基及烷基的进一步取代基。

偶氮基的左侧为含吸电子基的重氮组分,右侧为含供电基的偶合组分。

1 重氮组分吸电子基吸电子性效应愈强,偶合组分供电子基供电子性愈强,深色效应愈明显。

2 改变偶合组分氨基上取代基引起深色效应。

3 取代基的空间位阻效应… 二 化学结构和日晒牢度的关系染料的光褪色不但和染料的化学结构有关,也和染料的聚集态、所染纤维材料的性质以及大气条件等因素有关。

1 光褪色机理这是一个亲电加成反响,-N=N-邻位上的电子云密度↑,利于反响,而导致日晒牢度下降。

2 染料结构与日晒牢度关系① 对偶氮结构染料,引入吸电子基,日晒牢度↑; ② 除硝基外,吸电子基的吸电性越强,日晒牢度↑;R 6R 7R 53③蒽醌结构日晒牢度普遍较偶合氮类好,蒽醌1位上氨基碱性越小,日晒牢度相对较高;④同样染料对不同纤维染色,日晒牢度可能不同。

三化学结构和升华牢度的关系升华牢度:…1 对于偶氮结构染料,极性基团对升华牢度影响较分子量影响大。

极性越强,分子量越大,升华牢度越好;重氮组分,偶合组分上引入极性基团均使所升华牢度提高。

分散染料及其染色

分散染料染色原理及配方分析

分散染料染色原理及配方分析分散染料是一种应用广泛的颜料染料,其染色原理和配方分析如下。

分散染料是一种由颜料颗粒和表面活性剂组成的染剂。

其染色原理是利用颜料颗粒和纤维质地的亲和力以及表面活性剂的分散作用,将颜料颗粒分散在水中,再通过高温或高压的方式将颜料颗粒迁移到纤维上,并通过固定剂或还原剂的作用将颜料固定在纤维上,从而实现染色的效果。

分散染料的配方分析主要包括以下几个方面。

首先是颜料的选择,颜料的选择主要考虑到颜料的色彩稳定性、耐光性和耐洗性等方面。

其次是表面活性剂的选择,表面活性剂的选择主要考虑到其分散作用和亲水性等方面。

不同的纤维材料对表面活性剂的需求也不同,因此需要根据纤维的类型选择合适的表面活性剂。

然后是固定剂或还原剂的选择,固定剂或还原剂的选择主要考虑到其与颜料之间的反应和颜料在纤维上的固定性。

最后是染色工艺的设计和优化,染色工艺的设计和优化主要考虑到染色温度、时间和压力等因素,以及染料添加量和染浴的pH值等因素。

分散染料的配方分析还需要考虑到一些其他因素,如色差控制和环境友好性。

色差控制主要通过配方中颜料的选择和配方比例的调整来实现,以达到所需的染色效果。

环境友好性主要考虑到染料和染浴废水的处理和回收利用,以及对环境的影响和安全性等因素。

总之,分散染料的染色原理是利用颜料颗粒和表面活性剂的作用将颜料分散在水中,并迁移到纤维上固定的过程。

其配方分析主要考虑到颜料、表面活性剂、固定剂或还原剂的选择和染色工艺的设计和优化等因素,以实现满足需求的染色效果。

同时,还需要考虑到色差控制和环境友好性等因素,以提高染料的应用性能和减少对环境的影响。

第七章 分散染料染色

233n第七章分散染料染色7-1 引言分散染料是…一分散染料的发展分散染料的发展是随着纤维发展而发展的。

分散染料的产生与发展是始于醋酯纤维的应用:1 醋酯纤维用染料:分子结构小,水溶性小的染料;2 聚酯纤维染色用染料;3 新型差别化纤维,仿真丝产品,超细纤维染色用染料;4 碱性浴染色的分散染料。

二分散染料的结构特点1 结构特点2 按应用性能分类三分散染料发展趋向1 多能化-染料能够同时上染涤纶及其混纺纤维2 大分子化-适用于高温高压或热熔法染色、牢度高3 杂环化-染料发色鲜艳且染色性能良好7-2 分散染料的结构和性能一化学结构和颜色的关系以单偶氮结构染料为例:R1为吸电子基,R2、R3为H或吸电子基;R4、R5为H或供电子基;R6、R7为H或烷基及烷基的进一步取代基。

偶氮基的左侧为含吸电子基的重氮组分,右侧为含供电基的偶合组分。

1 重氮组分吸电子基吸电子性效应愈强,偶合组分供电子基供电子性愈强,深色效应愈明显。

2 改变偶合组分氨基上取代基引起深色效应。

3 取代基的空间位阻效应…二化学结构和日晒牢度的关系染料的光褪色不但和染料的化学结构有关,也和染料的聚集态、所染纤维材料的性质以及大气条件等因素有关。

1 光褪色机理这是一个亲电加成反应,-N=N-邻位上的电子云密度↑,利于反应,而导致日晒牢度下降。

R6R7R53O 2NC 2H 52H 4CNeg 2 染料结构与日晒牢度关系① 对偶氮结构染料,引入吸电子基,日晒牢度↑; ②③ 蒽醌结构日晒牢度普遍较偶合氮类好,蒽醌1位上氨基碱性越小,日晒牢度相对较高; ④ 同样染料对不同纤维染色,日晒牢度可能不同。

三 化学结构和升华牢度的关系升华牢度:…1 对于偶氮结构染料,极性基团对升华牢度影响较分子量影响大。

极性越强,分子量越大,升华牢度越好;重氮组分,偶合组分上引入极性基团均使所升华牢度提高。

2 对于蒽醌结构而言,分子量影响大于极性基团影响,一般随分子量增大,极性基团增多,升华牢度提高。

分散染料染色配方

分散染料染色配方

1.首先,给布料加上中和剂,常用的中和剂有碳酸氢钠、硫酸钠和硝

酸钠,比例一般为60~80度,加水适量搅拌均匀。

2.将染料溶液稀释至指定的浓度,选择合适的比例,用搅拌器搅拌均匀,然后逐步加入结固剂,比例为染料溶液与结固剂的比例为1:1~2,

结固剂的种类多种多样,比如聚乙二醇400、聚乙烯二醇400、聚氧乙烯

乙二醇醚400、聚氧乙烯醇醚400、聚乙二醇800、聚氧乙烯乙二醇800

等。

3.利用浸出器将染料溶液浸入布料中,温度一定要在50℃以上,当

布料充分吸收染料溶液,浸出器可以停止工作,然后放置布料在室温下结

固固定染色,一般时间为2小时就可以完成染色。

4.洗净染色布料,用清水或酸性清洗剂给布料洗涤,为酸性清洗剂时,温度一定要控制在50-60℃,清洗时间一般宜在20-30分钟。

5.用水冷冻洗涤,采用常温水和弱碱溶液混合的方法进行洗涤,去除

染料溶液中剩余的结固剂,温度可以在20-25℃,洗涤时间一般宜在20-

30分钟,洗涤完之后,可以将布料干燥处理。

6.最后,将染色好的布料进行抛光处理,抛光处理可以使染色的表面

更加柔滑,提高染色的光泽度。

分散染料染色原理及配方分析

分散染料染色原理及配方分析

分散染料是一种在纤维表面形成微米级颗粒的有机染料。

它们可以被

纤维吸附和固定,使得染色效果更加持久。

在染色过程中,分散染料以分

散态存在于染液中,通过水分子或有机溶剂将染料分散为微粒,再通过煮

沸或高温条件将分散染料吸附到纤维表面上。

分散染料的分散性能是其染色效果的关键因素之一、通过添加表面活

性剂、分散剂等物质,可以增加分散染料的分散性能。

同时,分散染料还

需要具有适当的溶解度,在染液中形成均匀的分散体系,以便将染料均匀

分散在整个染液中。

在染色配方中,除了分散染料本身外,还需要考虑一系列其他因素。

首先是染料的选择,染料的色彩、色牢度等属性需要与纤维相匹配。

其次

是分散剂的选择,分散剂要能够增加染料的分散性能,并与纤维表面形成

有效的吸附作用。

此外,还需要考虑酸碱度调节剂、助染剂等添加剂的选择,以调节染液的酸碱度、增加染料的吸附能力等。

在染色过程中,配方的优化也是十分重要的。

通过改变染料、分散剂、酸碱度调节剂的比例以及添加其他助染剂等,可以得到不同的染色效果。

同时,还可以考虑改变染色的工艺条件,如温度、时间等,以进一步优化

染色效果。

总之,分散染料的染色原理是通过将染料分散为微粒,并将其吸附在

纤维表面上来实现染色。

在配方分析中,需要考虑染料的选择、分散剂的

选择以及其他添加剂的调配,以得到最佳的染色效果。

同时,染色工艺条

件的优化也是提高染色效果的关键。

第07章 分散染料染色

身及其在纤维上分布状态、染料与纤维分子间作用 力等有关。染料升华牢度与其应用性能关系密切。

5

第三节 分散染料染色的基本原理

一、涤纶(聚酯纤维)的染色性能

聚对苯二甲酸乙二酯(PET)

O

O

C

C O CH2CH2O

n

耐酸不耐碱 ➢ 吸湿性低

超细旦纤维

染色,同样

条件颜色浅,

光牢度差。

高 温 高 压

热 熔

相似相容

载

体

了解纤维受热史

Text in here

涤 纶 的 TD 和 Tg 在 150℃ 左右热定型

时最高。

染色转变温度

TD

Tg

玻璃化温度

高十几度

有机溶剂染色、碱性染色、超临界二氧化碳染色等 14

一、载体染色法(携/导染剂)

载体染色是利用载体助剂对涤纶的增塑膨化性

染色后进行还原清洗(70~80℃,烧保各2g/L),去 除浮色及涤纶中析出的低聚物等杂质。

浴比小,织物易折皱、擦伤、染色不匀;浴比大, 耗能耗水增加。常在10~30:1,小浴比3~5:1。

23

三、热熔染色

✓ 热熔染色法是于180~220℃干热条件下使染料 在纤维上发生固着的连续轧染的染色方法。

✓ 热熔染色生产效率高,用水量少,污水少,使 用的染料要求耐升华牢度较高,固色率稍低。

✓ 染色时由于织物受张力较大,染色织物手感及 色泽鲜艳度不及高温高压染色法,染浅、中色。

✓ 染色过程包括:浸轧染液、烘干(红外预烘, 热风及烘筒)、焙烘固色及还原清洗等阶段。

24

(一)浸轧染液

浸轧液组成:分散染料、分散剂、渗透剂、 防泳移剂等。

分散染料的染色工艺流程

分散染料的染色工艺流程一、织物准备。

在开始用分散染料染色之前呀,织物得先做好准备工作。

这就像是要给一个小宝贝打扮之前,得先把它洗干净一样。

织物要进行退浆、煮练和漂白等处理。

退浆呢,就是把织物在织造过程中加上的浆料去掉,不然这浆料在那儿,染料都没法好好地跟织物亲密接触啦。

煮练呢,就是把织物上的杂质,像什么油脂啊,蜡质啊,都给去除掉,这样织物就变得清清爽爽的。

漂白就更厉害了,能让织物变得白白净净的,要是有颜色的织物呢,也能让它的底色更干净,这样染出来的颜色才正。

二、染料的选择。

这分散染料的种类可多啦。

咱得根据织物的材质、想要染的颜色还有染色的条件来选染料呢。

比如说,要是染聚酯纤维的织物,就得选适合聚酯纤维的分散染料。

而且不同的分散染料染出来的颜色那可大不一样。

有的染料能染出特别鲜艳的颜色,就像那些热情似火的红色、明晃晃的黄色,而有的染料染出来的颜色就比较淡雅,像那种小清新的淡蓝色、浅粉色之类的。

选染料的时候可不能马虎,就像挑口红一样,得挑到最适合的那个。

三、染色过程。

染色的时候呀,把选好的分散染料放到染液里。

然后把准备好的织物也放到染液里去。

这个时候呢,染液的温度可重要啦。

一般来说,分散染料染色的时候温度要比较高,就像给织物洗个热水澡似的。

在高温下,染料分子就会变得活跃起来,然后就可以慢慢地渗透到织物的纤维里面去。

而且在染色的过程中,还得不停地搅拌染液呢,这样就能保证织物的每一个地方都能均匀地染上颜色。

要是不搅拌的话,那染出来的织物可能就会一块深一块浅的,就像小花脸一样,可不好看啦。

四、后处理。

染完色之后,织物还不能直接就大功告成了。

还得进行后处理呢。

这后处理包括水洗啦,皂洗啦。

水洗就是把织物上残留的染液给洗干净,要是染液残留太多,织物穿在身上可能会掉色呢,那可就糟糕了。

皂洗呢,就是用肥皂或者专门的洗涤剂再洗一遍,这样可以让织物的颜色更加鲜艳、牢固。

而且有的时候还得进行柔软处理,让织物摸起来更加柔软舒适,就像小婴儿的皮肤一样滑滑的。

分散染料染色原理

分散染料染色原理

分散染料是一种应用较广泛的染料类型,其染色原理和其他染料有所不同。

其基本原理是将分散染料溶解在有机溶剂中,形成悬浮液,通过分散剂的作用,使染料微粒保持在极小的粒径范围内分散在溶液中。

在染色时,分散染料能够穿透纤维材料,进入纤维内部与纤维发生作用,实现染色效果。

分散染料具有较好的渗透性和分散性,能够将颜料均匀地染入纤维材料中,使染色均匀、鲜艳。

这是因为分散染料的颗粒非常微小,可以顺着纤维孔隙进入纤维内部,使染料与纤维之间的作用面积扩大,提高了染色效果。

另外,分散染料还具有较好的耐温性和耐光性。

由于其微粒小且分散,与纤维的接触面积大,因此在染色后会形成稳定的化学键,使染料固定在纤维上。

这种化学键的形成使得分散染料具有较好的耐温性和耐光性,染色后的纤维颜色不易褪色或变色。

总的来说,分散染料染色原理是通过将染料微粒分散在溶液中,使其渗透入纤维内部,与纤维发生作用,形成稳定的化学键,从而实现染色效果。

分散染料具有良好的染色均匀性、耐温性和耐光性,被广泛应用于纺织品、塑料等领域。

分散染料染色基本原理

分散染料染色基本原理1.聚酯纤维的染色性能涤纶属于疏水性纤维,纤维缺乏能与染料发生结合的基团,不能使用水溶性染料染色,只能使用分子量小、不含强离子性水溶性基团、溶解度较低的非离子分散染料染色涤纶结构紧密,常压沸染,染料难以扩散进入纤维内部,把纤维染透在玻璃化温度以上时,纤维大分子链段发生剧烈运动,聚合物分子间空隙增大,自由容积增加,提高染色速率染料按自由体积模型扩散可采用升高染色温度(高温高压染色法、热熔染色法)或使用纤维膨化剂及染色促进剂(载体染色法)两种途径实现。

2.染料与纤维间的作用力氢键——涤纶中酯基含量约46%,分散染料含有-OH、-NH2,此外涤纶苯环也可形成氢键范德华力疏水键力——纤维与染料间通过疏水部分相互作用根据相似相溶原理,染料可看作“溶解”在固体纤维上的无定形区中。

中心以化工行业技术需求和科技进步为导向,以资源整合、技术共享为基础,分析测试、技术咨询为载体,致力于搭建产研结合的桥梁。

以“专心、专业、专注“为宗旨,致力于实现研究和应用的对接,从而推动化工行业的发展。

3.上染速率(1)温度:升高,A.纤维大分子运动加剧,大分子链发生剧烈转动,纤维自由容积增大,扩散空间阻力减少,扩散速率增大;B.染料扩散动能增加,有利于更多染料向纤维内部扩散;C.染料溶解度提高,提高染色速率染色温度从85℃提高到100℃,扩散速率增加近48倍。

(2)纤维膨化剂或染色促进剂:膨化剂有利于纤维膨化,降低纤维的玻璃化温度,使纤维自由容积增大,从而提高染料向纤维内部扩散促进剂促进染料纤维表面吸附,增加纤维表面染料浓度,提高内外浓度差,提高染色速率部分载体同时具有纤维膨化剂和染色促进剂的双重作用适量渗透剂可缩短染色时间,得到良好的染色效果(3)染料溶解度的影响提高溶解度,有利于单分子染料的吸附和扩散,提高染色速率但染料溶解度不能太高,否则染料亲水能力大于亲纤维的能力,平衡上染百分率降低。

中心以化工行业技术需求和科技进步为导向,以资源整合、技术共享为基础,分析测试、技术咨询为载体,致力于搭建产研结合的桥梁。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(g/100g纤维)

时间(60min)

染整工艺与原理 分散染料染色

分散染料溶液的稳定性

分散染料的颗粒越大,在染液中越易沉降,分散稳定性越差。 分散液的稳定性与所用的分散剂等助剂有很大的关系 。分散剂阻止染 料颗粒之间的碰撞,颗粒之间不易聚集,晶体不易增长,提高了分散 液的稳定性。 染液温度的变化有可能使染料晶体颗粒发生晶粒增长 。选用适当的分 散剂将染料颗粒稳定分散在溶液中,可以防止染料晶体的增长。

N H2

O

OH

Anthrachinon:

OH O NH

R

染整工艺与原理 分散染料染色

Dianix PC and XF, a speciality of DyStar (chemical principles of carboxylic ester)

Alkyl - COO - Alkyl Dye - N Alkyl - COO - Alkyl

Approx. 70% of the total disperse dyes market. Sensitive to alkali and reducing agents, therefore good washing-off properties Lesser sensitive to pH variation and reduction, therefore very important as shading or mixing components and for illumination in resist-discharge

RT ln

0

[ D] f [ D ]s

染色温度增高,染色饱和值增高,而吸附等温线斜率却降 低,即亲和力随温度升高而下降。

染整工艺与原理 分散染料染色

1-氨基-4-羟基蒽醌上染涤纶的吸附等温线

(mg/g)

(mg/mL)

染整工艺与原理 分散染料染色

分散染料与纤维分子间的作用力

分散染料之所以能从溶液中上染纤维,是由于染料与纤维之间存在引力,主要是范德华力 (偶极力或色散力)和氢键。

染整工艺与原理 分散染料染色

不同纤维的Tg上染所需温度各不相同,只有当染色温度高 于Tg后,上染速率才迅速加快,存在所谓染色转变温度TD

上染过程图

染整工艺与原理 分散染料染色

分散染料的吸附等温线

一般把分散染料在涤纶中的上染和一种物质溶解在两种互不相 溶的溶剂中的分配关系相相似,服从能斯特分配关系。 染料对纤维的染色亲和力可由分配关系求得:

分子量大、含极性基团少的染料溶解度很低。具有—OH等极性取代基的溶 解度较高一些。 温度提高,溶解度有不同程度的提高,且超过100℃时作用更明显。 分散剂在溶液中超过临界胶束浓度后,形成微小的胶束,将部分染料溶解在 胶束中,发生所谓增溶现象,从而增加染料在溶液中的表观浓度。

染整工艺与原理 分散染料染色

染整工艺与原理 分散染料染色

四、 分散染料染涤纶的染色方法工艺

分散染料染涤纶时的升温上染速率曲线 (70℃入染,升温1℃/min )

染整工艺与原理 分散染料染色

防泳移剂和染料晶粒作用的示意

甲—未加防泳移剂

乙—加有防泳移剂

染整工艺与原理 分散染料染色

防泳移剂对染料烘干时泳移的影响

高分子防泳移剂的作用可能是通过氢键、范德华力等对染料小颗粒发生轻度吸附,使细小 的颗粒松散地聚集成稍大颗粒,并黏附在防泳移剂长分子上,使染料颗粒难于泳移。染液 黏度增加,降低了烘干时水分子及染料分子的移动速率,也使染料难于泳移。

在溶液中分散染料和分散剂形成胶束的示意:

染整工艺与原理 分散染料染色

溶解度还和染料的晶格结构有关。 有些分散染料能形成几种晶型,染料亦会发生晶型转变,由较不稳定的晶型转 变成稳定的晶型而使溶解度降低,造成染料上染速率及平衡上染百分率的下降。 分散染料的颗粒大小也会影响染料的溶解度。染料颗粒越小,溶解度越大。 不同晶型染料在二醋酯纤维上的上染速率曲线(80℃) :

左—未加防泳移剂

右—加有防泳移剂

染整工艺与原理 分散染料染色

匀染措施和途径 :

在浸染中,上染速率太快或初染速率太高是造成染色不匀的重要原因。 获得匀染的途径主要是通过缓染和移染。

(a)

(b)

分散染料上染率、匀染性与时间的关系 (虚线以下为可觉察的不匀染性)

染整工艺与原理 分散染料染色

五、 染色设备 高温高压卷染机

OH

-

Alkyl - COO Na Dye - N Alkyl - COO Na

-

-

+

(Alkali)

+

Affinity to Polyester

No affinity to PES / CO

No staining during washing process

染整工艺与原理 分散染料染色

二、 分散染料的结构特点与染色性能的关系 溶解性

染整工艺与原理 分散染料染色

高温高压气流染色机

染整工艺与原理 分散染料染色

染整工艺与原理 分散染料染色

高温高压管道式喷射溢流染色机

染整工艺与原理 分散染料染色

染整工艺与原理 分散染料染色

高温高压筒子纱染色机

染整工艺与原理 分散染料染色

热熔染色机

染整工艺与原理 分散染料染色

染整工艺与原理 分散染料染色

第七章 Disperse s 分散染料染色

染整工艺与原理 分散染料染色

一、分散染料结构分类 Disperse Dyestuff Selection

Monoazo:

Azo component coupling component

N= N

N= N

N=N-R

Diazo:

染料晶粒的分散状态 染整工艺与原理

分散染料染色

染整工艺与原理 分散染料染色

染色时间及温度对分散染料上染醋酯纤维的影响

/kg纤维)

L)

(染料:1-异丁胺基-4-苯胺基苯醌) 1—99℃染75h 2—88℃染24h 3—85℃染143h

染整工艺与原理 分散染料染色

三、 分散染料染色的原理 涤纶纤维的染色性能

分子中没有亲水性基团,也没有强的极性基团,只有极性较小的酯基,除端基 外,吸湿中心很少,所以吸湿性很差,是一种疏水性很强的纤维。 涤纶纤维分子链上无大的侧链和侧基,线形状态良好,无定形区结构比较紧 密,纤维分子间的微隙小,没有适当容纳染料分子的空隙,在纤维表面还有结 构紧密的表皮层。 涤纶的染色性能随纺丝条件及染色前加工不同而变化。纤维无定形区微结构变 化可通过其玻璃化温度Tg来反映。