烟气余热回收计算

关于烟气余热利用新方案设计计算

4. 假设条件 1) 、不考虑烟气中灰尘所含热量。 2) 、不考虑酸露凝结时的放热。 3) 、涉及简单传热计算时,假设空气、烟气的热物理性质为常数。 4) 、不考虑换热器、管路散热损失。 5. 计算过程

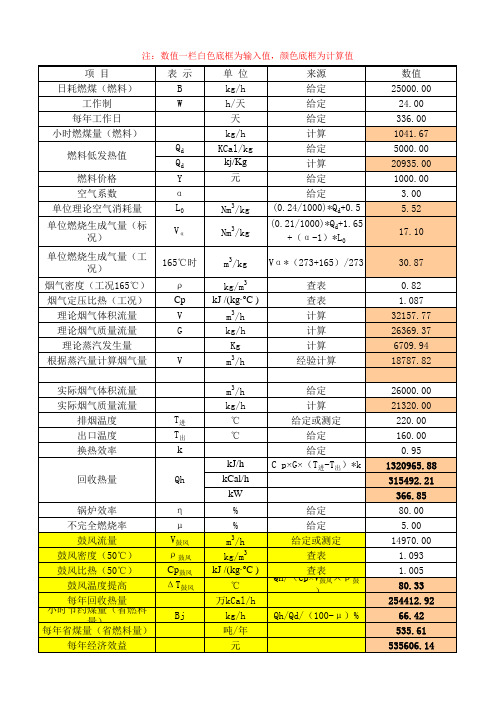

请参考计算表格 实际运行中,烟气出空气预热器温度在 120~150 度,烟气进空气预热器温度在 340~370 度,空气进空气预热器温度在 20 度左 右时,出空气预热器的温度在 310~340 度。经计算,空气预热器中烟气的热容量大约是空气的 1.35 倍。 很显然,1.利用烟气余热加热空气的方式,由于空气热容量小于烟气,很难将空气进锅炉的温度再进一步升高,所以所获得的 收益甚微。2.直接利用烟气加热凝结水,由于烟气的温度已经较低,进入热力系统后大部分热量仍将以冷源损失掉,所以所获收益 也不明显。 通过详细考察空气、烟气的热容量,为了深度利用烟气余热,并将余热发挥出最大节能效果,采取如下措施:将烟气低温部分 回收来热量加热空气,由于空气温度升高,进入空气预热器后所消耗的高温部分烟气热量将减少。由此,将节省下来的空气预热器 内温度较高的烟气热量用于回热系统。 我们将烟气温降分为以下三个温度段:350~254 度,220~140 度,113~65 度,空气温升也分为三个阶段:190~320 度,80~190 度,20~80 度,对应于烟气三个温降温度段。烟气温降中的 254~220 度、140~113 度,即为我们从中获取的热量段,将两温度段热 量分别加热给水取代部分 2#高加抽气和加热凝结水取代部分 6#低加抽气。

Pn hn

①

Pr8 h8

锅炉尾部受热面

⑤

Pr6 h6

②

Pr5 h5 t5 t4 Pr4 h4 t3 ts4 P=0.824 t=172 t=132 Pr3 h3 t2 ts3 t=104 ts2 Pr2 h2 t1 ts1 tsf6 Pr1 h1

焙烧炉烟气余热回收及利用技术

2023年 5月下 世界有色金属17冶金冶炼M etallurgical smelting焙烧炉烟气余热回收及利用技术罗振勇(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)摘 要:本文介绍了一种氧化铝厂气态悬浮焙烧炉烟气余热回收以及将回收的烟气余热用于氧化铝生产的节能新技术。

本技术采用喷淋冷却塔对高温焙烧炉烟气进行喷淋冷却,通过直接换热方式,烟气中的水蒸汽释放其潜热,大部分热量回收进入喷淋循环水中。

升温后的循环水再与经过真空闪蒸后的蒸发原液进行热交换,使真空闪蒸后的原液温度升高,温度升高后的蒸发原液再返回进行真空闪蒸,最终蒸发原液浓度得到提高,降低了蒸发工段低压蒸汽消耗,节约了氧化铝生产的综合能耗。

本文对焙烧炉烟气余热回收及利用技术进行了热平衡计算和运营成本估算,分别从技术和经济角度分析了本技术应用于氧化铝生产企业的可行性。

关键词:焙烧炉;烟气余热;水蒸汽潜热;回收及利用中图分类号:X706 文献标识码:A 文章编号:1002-5065(2023)10-0017-3The Recovery and Utilization of Waste Heat Technology for Calciner Flue GasLUO Zhen-yong(Guiyang Aluminium and Magnesium Design and Research Institute Co.,Ltd.,Guiyang 550081,China)Abstract: This paper introduces a new energy saving technology of gas suspension calciner in alumina plant, this technology can recycle the waste heat of flue gas and apply it to production of alumina. The water cooling tower was used to spray cooling the high temperature flue gas of calciner by direct heat exchange. The latent heat was discharged from water vapor in flue gas, and the heat was recycled into spray water. The warming recycled water transfer heat to spent liquor after vacuum flashing. The concentration of spent liquor was higher than before. And then the low pressure steam consumption was lower than before, the comprehensive energy consumption of alumina production was saved. The heat balance calculation and operating cost estimation for the technology were provided in this paper. The feasibility which the technology was applied to alumina industries was analyzed from technical and economic point of view.Keywords: Calciner; Waste Heat of Flue Gas; Latent Heat of Water Vapor; Recovery and Utilization收稿日期:2023-03作者简介:罗振勇,男,生于1982年,满族,辽宁开原人,硕士研究生,工程师,研究方向:氧化铝生产工艺设计及研究。

油气田大功率燃气发动机烟气余热回收与计算

・1・2021年第50卷第1期Vol.50No.12021INDUSTRIAL HEATING节"减$朮D01:10.3969/j.1002-1639.2021.01.001油气田大功率燃气发动机烟气余热回收与计算赵卫鹏2,黄建(打孙巍3,+永―2,侯永强4(1.塔里木油田分公司油气工程研究院,新疆库尔勒841000;2.新疆油田西北油田节能监测中心,新疆克拉玛依834000;3.东北石油大学石油工程学院,黑龙江大庆163318;4.东北石油大学机械科学与工程学院,黑龙江大庆163318)摘要:燃气发动机是油气田生产中大量使用的高耗能动力设备,运行过程中排放的高温烟气为国家标准中规定的1级余热资源。

针对大部分油气田工燃气发动机排放到大气中的行利用,提出了燃气发动机烟气加热导热油方案,给出了方案的量计算方法。

以塔里木油田高气机组为例,应用烟气加热导热油方案,量算方量进行算。

应用此方案塔里木油田高压注气站每年耗天然气262>104m3/a,期约为1.4年,节能(燃气发动机的回收方案与源量计算方法,为油气田节能改造提技术导向。

关键词:燃气发动机;'燃;计算与方中图分类号:TK112文献标志码:A文章编号:1002-1639(2021)01-0001-04Recovery and Calculation of Flue Gas Waste Heat from High-power Gas Engine in Oil and Gas FieldsZHAO Weidong1,LI Peng2,HUANG Jianmin1,SUN Wei3,GE Yongguang2,HOU Yongqiang4(1.Oil and Gas Engineering Research Institute of Tariim Oilfield Company,Korla841000,China;2.Xinjiang Oilfielf Northwest Oilfield Energy Conservation Monitoring Centec,Karamay834000,China;3.School of Petroleum Engineering,Northeast Petroleum University,Daqing163318,China;4.School of Mechanicci Science and Engineering,Northeast Petroleum University,Daqing163318,China)AbstracU:Gas engine is a kind of ligh energy consumption powec equipment widelf used in oil and gas fielf production.The high temperature flue gas discharged during the operation is the first grade waste heat resourcc specified in the nationed standard.Sincc most existing oil and gas fielfs do not reuse the waste heat resources emitted by the gas engine inte tUe atmosphere,this paper proposes a scheme for the heat transfer of tUe Oue gas from the gas engine te tUe heat transfer oii,and gives a cclculation method for the waste heat resource.Taking the high-pressure gas injection compressoo unit of Tarim Oilfielf as an example,the waste heat of flue gas is applied te the unit te heat the heat transfer oii,and the amount of waste heat resources is evaluated according te the cclculation method of waste heat resources.After the application of the scheme in the Tarini Oilfield high-pressure gas injection station,the annual consumption of natural gas can be reduced by262X104m3/a,and the in-vestnient reccvery period is about1.4years,which has good energy-saving effect and economie benefits.The recovery plan and sourcc quantl-th calculation method of gas engine waste heat resources provide theoretical support and technical guieance foo simPar energy-saving transfoo-mation of oil and gas fielfs.Key Words:gas engine;waste heat recoverg;combustion theory;calculation and evaluation method燃气发动机是油气田生产中大量使用的耗能设备,是油气田高气、气库的注气过程中大量使用*1+,燃气发动机的排烟温度高达500-600b,是国家标准GB/T1028—2018中规定的1级余分利用。

余热锅炉回收热能的优化计算方法

余热锅炉回收热能的优化计算方法摘要:在多数锅炉运行当中,随着运行时间的增加排烟温度均比设计值高很多,有些锅炉的设计标准排烟温度甚至远远超过了露点温度。

而在多年的使用当中,却逐渐发现排烟温度的升高带来了热量的损失,因此为了提高锅炉余热的利用率通过水热媒实现了余热回收和热能优化,从而保证了热量的使用效率。

本文将对热能回收技术做简单概述,并结合实例运用热能优化计算方法实现余热热能的回收。

关键词:锅炉烟气余热;热能消耗;优化计算;水热媒技术前言:在以往的国内电厂中,对于烟气余热的利用通常选择低温省煤器技术,这种技术在空气预热器使用之后由于换热面布置的变化,限制了凝结水抽出点和被加热凝结水温升的位置,烟气的利用率不足20%,因此逐渐被新技术取代。

水热媒技术是借鉴了国外电厂的梯级回收方式,利用烟气余热,具有非常优秀的效果。

一、新技术的应用实践国外电厂的梯级回收方式主要表现在在烟道尾部假装一个低温省煤器,通过这个低温省煤器使凝结水的流量在流经低压加热器时变小,从而完成余热的回收。

如图一所示:在这一结构当中,原则上可以使烟气余热利用达到最优,虽然在冷源上增加了损失,从而导致汽轮机增加了热能消耗,导致汽轮机使用率降低,但是在自备电厂中吸热量的循环效率得到了提升,汽轮机增加了发电量,总体权衡下,经济效益能够得到提升。

以最为常见的150℃排烟为例,在热力学计算中,这一热量在进入到低温省煤器当中时,凝结水的温度不可以超过锅炉排烟的温度,从而限制了最高抽汽参数的排挤。

因此考虑到加装锅炉煤气以及尾部烟道的具体因素,低温省煤器所允许的最低出口烟温不能超过100℃,因此需要采取相应的方案。

首先需要与低压加热器相关联,在低压加热器的入口处将部分的凝结水分流引导至低温省煤器,在吸收到热量之后再返回热系统,并使其在加热器出口处汇合到主凝结水当中,并保证烟气余热替代抽汽;在工程中所采用的烟气余热利用系统内部,为了使排烟温度从150℃降低至100℃,需要对气体密度和定压比热值的具体数值有所了解,并计算得出烟气的放热量,这一数值,就是烟气余热量。

余热回收技术

一、锅炉烟气余热回收简介:工业燃油、燃气、燃煤锅炉设计制造时,为了防止锅炉尾部受热面腐蚀和堵灰,标准状态排烟温度一般不低于180℃,最高可达250℃,高温烟气排放不但造成大量热能浪费,同时也污染环境。

热管余热回收器可将烟气热量回收,回收的热量根据需要加热水用作锅炉补水和生活用水,或加热空气用作锅炉助燃风或干燥物料。

节省燃料费用,降低生产成本,减少废气排放,节能环保一举两得。

改造投资3-10个回收,经济效益显著。

(一)气—气式热管换热器(1)热管空气预热器系列应用场合:从烟气中吸收余热,加热助燃空气,以降低燃料消耗,改善燃烧工况,从而达到节能的目的;也可从烟气中吸收余热,用于加热其他气体介质如煤气等。

设备优点:*因为属气/气换热,两侧皆用翅片管,传热效率高,为普通空预器的5-8倍;*因为烟气在管外换热,有利于除灰;*因每支热管都是独立的传热元件,拆卸方便,且允许自由膨胀;*通过设计,可调节壁温,有利于避开露点腐蚀结构型式:有两种常用的结构型式,即:热管垂直放置型,烟气和空气反向水平流动,见图1;热管倾斜放置型,烟气和空气反向垂直上下流动,见图2。

(二)气—液式热管换热器应用场合:从烟气中吸收热量,用来加热给水,被加热后的水可以返回锅炉(作为省煤器),也可单独使用(作为热水器),从而提高能源利用率,达到节能的目的。

设备优点:*烟气侧为翅片管,水侧为光管,传热效率高;*通过合理设计,可提高壁温,避开露点腐蚀;*可有效防止因管壁损坏而造成冷热流体的掺混;结构型式:根据水侧加热方式的不同,有两种常用的结构型式:水箱整体加热式(多采用热管立式放置)和水套对流加热式(多采用热管倾斜放置),如图3所示(三)气—汽式热管换热器应用场合:应用热管作为传热元件,吸收较高温度的烟气余热用来产生蒸汽,所产生的蒸汽可以并倂入蒸汽管网(需达到管网压力),也可用于发电(汽量较大且热源稳定)或其他目的。

对钢厂,石化厂及工业窑炉而言,这是一种最受欢迎的余热利用形式。

烟气余热回收计算doc资料

0.95 1320965.88 315492.21

366.85 80.00 5.00 14970.00 1.093 1.005 80.33 254412.92 66.42 535.61 535606.14

投入成本 成本回收期 SO2减排量 CO2减排量 氮氧化物减排量 CO减排量

给定 查表 查表 计算

Qh/Qd/η

Bj*W*0.0085 Bj*W*2.6

Bj*W*0.0074 Bj*W*0.0005

92600.00 2.07 13.55

4144.57 11.80 0.86

20.00 9000.00 55.05 15000.00 21.03

0.40 143.60 2738.49 482.37 254412.92 78.87 636.03 636032.29 200000.00 3.77 16.09 4921.68 14.01 0.95

SO2减排量

Sj

CO2减排量

Cj

氮氧化物减排量

Nj

CO减排量

NCj

Mpa ℃ KJ/kg Kg/h 万kCal/h kg/h 吨/年 元 元 月 kg/d kg/d kg/d kg/d

Bj*W*0.0085 Bj*W*2.6

Bj*W*0.0074 Bj*W*0.00054

给定 给定 计算(大概值) 给定 Qh/V给水

m3/kg Vα*(273+165)/273

kg/m3 kJ /(kg·ºC )

m3/h kg/h Kg m3/h

查表 查表 计算 计算 计算 经验计算

实际烟气体积流量

实际烟气质量流量

排烟温度

燃煤锅炉烟气余热回收计算

V给水 Δ T给水 P T h V蒸汽 Bj

℃ kg/h ℃ Mpa ℃ KJ/kg Kg/h 万kCal/h kg/h 吨/年 元 元 月 kg/d kg/d kg/d kg/d

Sj Cj Nj NCj

Bj*W*0.0085 Bj*W*2.6 Bj*W*0.0074 Bj*W*0.0005

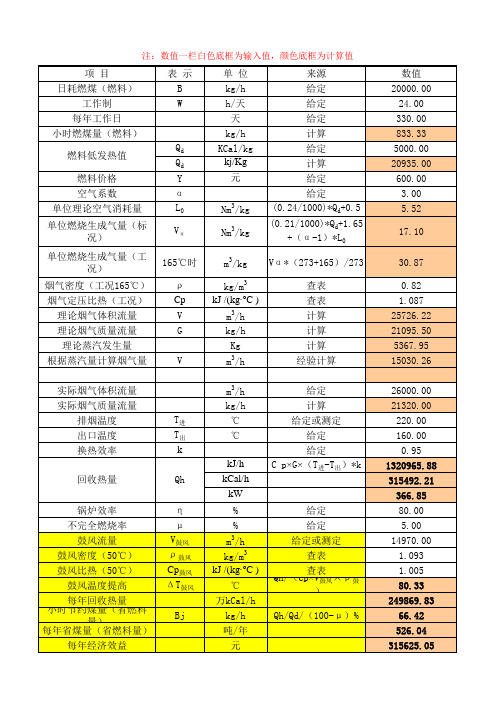

数值 20000.00 24.00 330.00 833.33 5000.00 20935.00 600.00 3.00 5.52 17.10 30.87 0.82 1.087 25726.22 21095.50 5367.95 15030.26 26000.00 21320.00 220.00 160.00 0.95 1320965.88 315492.21 366.85 80.00 5.00 14970.00 1.093 1.005 80.33 249869.83 66.42 526.04 315625.05

Sj Cj Nj NCj

元 月 kg/d kg/d kg/d kg/d ℃ kg/h

Bj*W*0.0085 Bj*W*2.6 Bj*W*0.0074 Bj*W*0.00054 给定 给定 计算(大概值) 给定 Qh/V给水 给定 查表 查表 计算 Qh/Qd/η

92600.00 3.52 13.55 4144.57 11.80 0.86 20.00 9000.00 55.05 15000.00 21.03 0.40 143.60 2738.49 482.37 249869.83 78.87 624.67 374804.74 200000.00 6.40 16.09 4921.68 14.01 0.95

注:数值一栏白色底框为输入值,颜色底框为计算值

项 目 日耗燃煤(燃料) 工作制 每年工作日 小时燃煤量(燃料) 燃料低发热值 燃料价格 空气系数 单位理论空气消耗量 单位燃烧生成气量(标 况) 单位燃烧生成气量(工 况) 烟气密度(工况165℃) 烟气定压比热(工况) 理论烟气体积流量 理论烟气质量流量 理论蒸汽发生量 根据蒸汽量计算烟气量 实际烟气体积流量 实际烟气质量流量 排烟温度 出口温度 换热效率 回收热量 锅炉效率 不完全燃烧率 鼓风流量 鼓风密度(50℃) 鼓风比热(50℃) 鼓风温度提高 每年回收热量 小时节约煤量(省燃料 量) 每年省煤量(省燃料量) 每年经济效益

燃气锅炉烟气余热回收利用技术分析

燃气锅炉烟气余热回收利用技术分析发表时间:2018-07-23T17:48:12.747Z 来源:《知识-力量》2018年8月上作者:李言[导读] 燃气锅炉排放出的烟气温度较高,设备温度损失较大,为了提升燃气热能利用率,热力公司需合理应用燃气锅炉烟气余热回收利用技术。

(西安市热力总公司,陕西省西安市 710016)摘要:燃气锅炉排放出的烟气温度较高,设备温度损失较大,为了提升燃气热能利用率,热力公司需合理应用燃气锅炉烟气余热回收利用技术。

现阶段,可采用的烟气余热回收利用技术有利用换热器回收烟气余热技术、利用热泵回收烟气余热技术两种,前者的技术装置有间接接触式余热回收换热器、直接接触式余热回收换热器两种,后者的技术装置有电压缩式热泵、吸收式热泵两种。

在实际应用过程中,根据烟气余热回收级数可分为单级余热回收供热型和双级余热回收供热型两种。

关键词:燃气锅炉;烟气余热;回收利用技术在环保型社会建设过程中,生态环保已成为各个行业发展的战略制高点,如何降低生产过程中污染物的排放量,实现对于生产资源的循环高效利用,是现阶段生产工艺优化的目标。

燃气锅炉是集中供热系统中的关键性设备,一般来说,设备运行时的排烟温度是比较高的,其中蒸汽型燃气锅炉的排烟温度可达200℃至250℃,热水型燃气锅炉的排烟温度可达115℃至180℃,在这一过程中,面临着较大的温度损失[1]。

为了减少燃气锅炉排烟造成的热量损失,热力公司一般会采用常规省煤器及空气预热器等烟气余热回收设备,不过这些设备仅能回收部分热量,燃气锅炉运行时的供热效率只能达到80%至90%,还有10%左右的天然气热值无法回收利用。

针对这一现状,人们加大了对于燃气锅炉烟气余热回收利用技术的研究,并将有效技术推广在工业实践中。

1. 燃气锅炉烟气余热回收利用技术1.1利用换热器回收烟气余热技术换热器是常见的燃气锅炉烟气余热回收利用设备,根据换热方式的不同,这一设备可分为两种类型:①间接接触式余热回收换热器。

燃气锅炉烟气余热利用与凝结水回收利用 巩超

燃气锅炉烟气余热利用与凝结水回收利用巩超摘要:集中供热是城镇能耗大户,节能减排从供热锅炉运行的细节入手,可以收到显著效果,为实现国家节能减排任务作出贡献。

无论采取何种材质,烟气凝结水都可采取有效且经济的处理方法,转变成方便回收的优质水资源,回归于锅炉用水系统,而且基本无废液等排放,这种节约水资源和热能资源的举措,非常值得推广。

鉴于此,本文主要分析燃气锅炉烟气余热利用与凝结水回收利用。

关键词:燃气锅炉;烟气;余热利用;凝结水1、概述燃气锅炉的排烟中含有大量余热和水蒸气。

目前新疆乌鲁木齐市燃气供热锅炉大部分已安装有烟气余热利用装置,但利用效果不理想,排烟温度高;烟气中的凝结水渗透到烟道、烟囱底部,侵蚀着烟道、烟囱基础,对锅炉房运行带来安全隐患。

通过对当地燃气锅炉烟气中的组分进行分析、计算,结合燃气锅炉烟气余热利用装置运行中存在的问题,提出了适合当地燃气锅炉烟气余热利用及凝结水回收的技术思路,对提高燃气锅炉热效率,节能减排,保障锅炉房的安全经济运行具有积极意义。

2、燃气锅炉烟气余热利用2.1、相变换热器相变换热器由借鉴常规的间壁式换热器,引入相变介质进行换热的理念创新而成,其核心是借助相变潜热实现换热。

相变换热器技术的关键在于介质在相变过程中吸热放热而温度始终保持不变的特点,实现了换热器的整体壁面温度保持一致。

相变换热器的主要结构包括:蒸发吸热区、凝结放热区、上升管、下降管、汽水分离装置等。

在蒸发吸热区内部,介质为液态水,通过吸收烟气的热量,蒸发变成汽水混合物,随后靠着浮力的作用上升至汽水分离装置,经过分离后,汽态介质继续上升至凝结放热区,在凝结放热区内凝结放热,加热外部的水。

随后凝结后的水下降至汽水分离装置。

介质在换热器内靠不同相态下的密度差,形成了自然的上下循环输运。

在不断的蒸发凝结过程中往复循环,实现了把热能从高温烟气传向低端冷源的高效传输。

并且整体壁温保持一致可调,图中壁温设置为115℃。

2.2、烟气余热回收量燃气锅炉正常排烟温度为180℃,安装烟气余热利用装置后,不同排烟温度下的回收热量按以下公式计算。

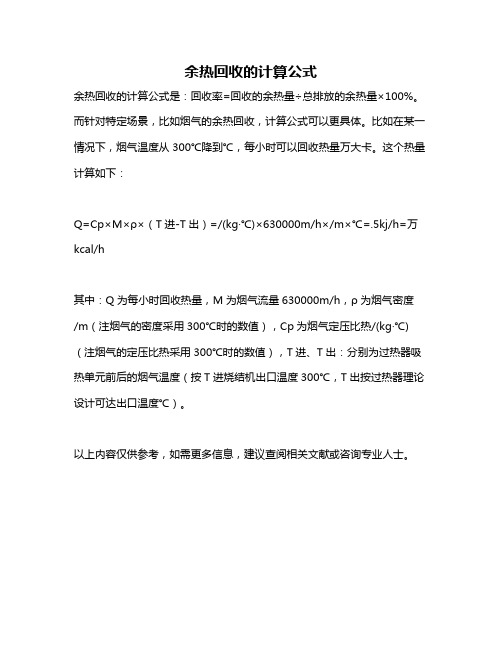

余热回收的计算公式

余热回收的计算公式

余热回收的计算公式是:回收率=回收的余热量÷总排放的余热量×100%。

而针对特定场景,比如烟气的余热回收,计算公式可以更具体。

比如在某一情况下,烟气温度从300℃降到℃,每小时可以回收热量万大卡。

这个热量计算如下:

Q=Cp×M×ρ×(T进-T出)=/(kg·℃)×630000m/h×/m×℃=.5kj/h=万kcal/h

其中:Q为每小时回收热量,M为烟气流量630000m/h,ρ为烟气密度/m(注烟气的密度采用300℃时的数值),Cp为烟气定压比热/(kg·℃)(注烟气的定压比热采用300℃时的数值),T进、T出:分别为过热器吸热单元前后的烟气温度(按T进烧结机出口温度300℃,T出按过热器理论设计可达出口温度℃)。

以上内容仅供参考,如需更多信息,建议查阅相关文献或咨询专业人士。

烟气净化余热回收工程方案

烟气净化余热回收工程方案一、项目概述烟气净化余热回收工程是指对工业生产中产生的烟气进行净化处理,并通过余热回收技术将其中的热能利用起来,用于生产过程中的其他热能需求。

该工程方案旨在提高能源利用率,降低环境污染,实现节能减排的目标。

本文将结合工业生产中常见的烟气净化和余热回收技术,提出一套全面的烟气净化余热回收工程方案。

二、烟气净化技术在工业生产过程中,燃煤、燃油、燃气等燃烧过程产生的烟气中含有大量的固体颗粒物、二氧化硫、氮氧化物等有害气体,如果直接排放到大气中会对环境造成严重污染。

因此,烟气净化技术是工业生产中必不可少的环保措施之一。

1. 除尘技术除尘技术是烟气净化中最基础的技术之一,其原理是通过物理或化学手段将烟气中的固体颗粒物捕集下来。

常见的除尘设备有电除尘器、布袋除尘器、湿法电除尘器等。

在烟气净化余热回收工程中,可以根据实际情况选用合适的除尘设备,以保证烟气中固体颗粒物的排放达标。

2. 脱硫技术二氧化硫是烟气中的一种有害气体,其排放会对大气产生严重影响。

因此,脱硫技术也是烟气净化中的重要环节。

常见的脱硫设备有石膏脱硫、湿法脱硫、干法脱硫等。

在烟气净化余热回收工程中,脱硫技术的选择应考虑设备的稳定性、脱硫效率以及产生的副产品处理成本等因素。

3. 脱硝技术氮氧化物是烟气中另一种重要的有害气体,其排放也会对环境造成严重污染。

因此,脱硝技术的应用也十分重要。

常见的脱硝设备有SCR脱硝、SNCR脱硝等。

在烟气净化余热回收工程中,可以根据烟气中氮氧化物的浓度和排放标准选用合适的脱硝设备。

以上是烟气净化中的主要技术,其选择应根据工程实际情况进行合理的组合,以保证烟气排放达标。

三、余热回收技术烟气中含有大量的热能,其温度通常在100℃以上,因此通过余热回收技术将其中的热能利用起来对节能减排具有重要意义。

常见的余热回收技术有:1. 热管式余热回收器热管式余热回收器是一种通过热管传热的技术,其结构简单、安装方便,并且不会对生产设备产生负载。

余热回收

一、锅炉烟气余热回收简介:工业燃油、燃气、燃煤锅炉设计制造时,为了防止锅炉尾部受热面腐蚀和堵灰,标准状态排烟温度一般不低于180℃,最高可达250℃,高温烟气排放不但造成大量热能浪费,同时也污染环境。

热管余热回收器可将烟气热量回收,回收的热量根据需要加热水用作锅炉补水和生活用水,或加热空气用作锅炉助燃风或干燥物料。

节省燃料费用,降低生产成本,减少废气排放,节能环保一举两得。

改造投资3-10个回收,经济效益显著。

(一)气—气式热管换热器(1)热管空气预热器系列应用场合:从烟气中吸收余热,加热助燃空气,以降低燃料消耗,改善燃烧工况,从而达到节能的目的;也可从烟气中吸收余热,用于加热其他气体介质如煤气等。

设备优点:*因为属气/气换热,两侧皆用翅片管,传热效率高,为普通空预器的5-8倍;*因为烟气在管外换热,有利于除灰;*因每支热管都是独立的传热元件,拆卸方便,且允许自由膨胀;*通过设计,可调节壁温,有利于避开露点腐蚀结构型式:有两种常用的结构型式,即:热管垂直放置型,烟气和空气反向水平流动,见图1;热管倾斜放置型,烟气和空气反向垂直上下流动,见图2。

(二)气—液式热管换热器应用场合:从烟气中吸收热量,用来加热给水,被加热后的水可以返回锅炉(作为省煤器),也可单独使用(作为热水器),从而提高能源利用率,达到节能的目的。

设备优点:*烟气侧为翅片管,水侧为光管,传热效率高;*通过合理设计,可提高壁温,避开露点腐蚀;*可有效防止因管壁损坏而造成冷热流体的掺混;结构型式:根据水侧加热方式的不同,有两种常用的结构型式:水箱整体加热式(多采用热管立式放置)和水套对流加热式(多采用热管倾斜放置),如图3所示(三)气—汽式热管换热器应用场合:应用热管作为传热元件,吸收较高温度的烟气余热用来产生蒸汽,所产生的蒸汽可以并倂入蒸汽管网(需达到管网压力),也可用于发电(汽量较大且热源稳定)或其他目的。

对钢厂,石化厂及工业窑炉而言,这是一种最受欢迎的余热利用形式。

浅谈焙烧炉烟气余热的回收利用

工 业 技 术

浅 谈焙烧 炉烟 气 余热 的 回收 利用

和 林 涛 任 庆 华

( 河南中美铝业有限公 司, 河南 登封 4 5 2 4 7 7 )

摘 要 :介 绍 了一种 焙 烧 炉烟 气余 热 回 收利 用 的设 计 方案 。 对铝 工 业制 造 当中产 生 的烟 气 中各 种 污 染物 的 成分 及 防 治措施 , 通 过分析比较 , 提 出了一种有效的焙烧 炉烟 气余热回收利用的设计 方案 , 可减少烟 气排放量及污染物浓度 , 同时大大降低 了工业 成本 , 并提 高 了经 济效 益 与社 会 效益 。 关键 词 : 焙 烧炉 ; 烟 气成 分 ; 余 热 回收 ; 经 济效 益

考虑到系统运行中当洗水泵发生故障而没有冷流体通过时设备可能会发生内部压力升高情况设备承压按190度烟气全通过不需冷却液工况时最高压力设计受热面强度确保设备安3项目实施中原则l参照原系统设计思想应减少对现场原设备的改动换热器放置在烟道的垂直部分 期

前 言

腐蚀 。

目前 , 我国正处在经济持续高速发展时期 , 各个企业积极实行 4 设备 组 装 及现 场 调试 余热回收不仅可以为其带来经济效益 ,而且也是社会责任 的体现。 由设备制造厂家根据协议及实施方案要求组装换热设备 。 同时 参 照土筑设计 图纸对设 备本体及附 国家对节能环保也加大 了支持力度 ,对环保达标 的企业给予补贴。 设备的技术建设工作交叉进行 , 对 设 备 平 台进 行 焊 接 , 对 附 属 管 道 进 行 先 同时各个氧化铝企业为 了增加市场竞争 的砝码 , 降低氧化铝制造成 属 设 施 的 进行 夯实 浇 注 , 准备 施 工所 需 材料 。 本, 加大 了对各环节温度回收 的探索与投入 , 但真正能够 实现从焙 期 铺设 , 烧 炉 烟气 中 回收 热 量 的企 业 只 占少数 。 5效 益 跟踪 制定 设 备运 行 台 账 , 对实 施效 果 及 项 目效 益进 行 实 时跟 踪 。 1 系统 简介 效益 计 算 :进 水 温度 在换 热 器 中 平均 提 升 了 2 5 . 7 ℃,平 均流 量 1 . 1热管 工作 原 理 密闭的管 内先抽成负压 , 在此状态下充人少量液体 , 在热管的 2 9 m 3 按平盘全年运行率 8 3 %计算 可知 : 时间 : 3 6 5 ( d ) * 2 4 ( h ) x 8 3 %= 7 2 7 0 . 8 h 下端加热 , 管内空 间处于负压状态下 , 管 内工作液体吸收外界热量 而汽化 为蒸汽 , 在微小的压差作用下流 向热管上端 , 并向外界放出 流量 : 7 2 7 0 8 ( h ) x 2 9 ( m 3 ) = 2 1 0 8 5 3 2 m 热量 , 且凝结 为液体 , 该液体在重力作用下 , 沿管壁返 回到加热端 , 吸 收 热量 :将 2 9吨水 从 6 8 . 8 ℃加 热 至 9 2 . 8 ℃所需 的热 量 为 : Q c mAt = 4 . 2 x 1 0 3 x 1 0 0 0 x 2 9 x ( 9 2 . 8 — 6 8 . 8 ) = 2 . 9 2 3 x 1 0 9 J 并再次受热汽化如此反复循环 , 连续不断地将热量 由一端传 向另一 吸= 端。 由于是相变传热, 因此管内热阻很小 , 所以能以较小 的温差获得 节约蒸汽量 : 蒸汽在 0 . 5 M p a 压 力 时发 热 量 为 2 7 4 8 . 5 M J , 2 . 9 2 3 x 较大的传热率 , 且结构简单 , 具有单 向导热的特点 , 特别是由于热管 1 0 9 J/ 2 7 4 8 . 5 x l O 6 J 9 O %= 1 . 1 8 ( 节 约蒸 汽 量 约为 0 . 9 4吨蒸 汽/ , J 、 时) 年 节 约蒸 汽 量= 7 2 7 0 . 8 ( h ) × 1 . 1 8 ( t ) = 8 5 7 9 . 5吨 特有机理 , 使冷热流体 间的换热均在管外进行 , 可 以方便地进行强 按 每 吨蒸 汽 1 5 0元计 算 化 传热 。 8 5 7 9 5 ( t ) x l 5 0 ( 元1 : 1 2 8 . 7万 元 1 . 2分 离 循环 式 热管 换 热器 方 案说 明 分离 循 环式 热管 换 热 器 , 是在 原 分 离式 热 管 换 热器 基 础 上改 进 考虑 到换 热 系 统安 装 在焙 烧 炉 内部 , 对 系统 的负 压造 成 一 定 的 的专利产品。其工作原理是通过热管管束 ( 受热面 ) 受热 , 使管内工 阻力 , 会增加 I D风 机 的 用 电 负荷 , 从 数据 统 计 来 看 , 车 间 用 电 量 增 . 3 k w h / t — A O, 按全 年系统全年产 出 4 0 万 吨氧化铝计算 , 增加 质汽化 , 把热传至共用冷凝室加热锅炉补水。这种传热方式在低温 加约 0 烟气余热回收中有三个优点 : ①可调性 ; 可调整热管管壁温度 , 使 壁 电耗 1 2 万度 , 按 平 均 电价 0 . 5 3 元计算 , 消耗 费 用 为 6 3 6 0 0元 ; 则 年 2 8 . 7 — 6 . 3 6 = 1 2 2 . 3 4 万元。 温高于露点 。 ②再生性 ; 热管的工作效率每年都递减 8 - 1 0 %, 只要热 产生 效益 为 1 6项 目的跟 踪 管没有损坏 , 即可重新补充、 灌装工质抽真空。③可视性 : 通过液位 6 . 1对 积 累 的运 行 数 据 进 行 整 理 分 析 , 总结经验 , 并 根 据 实 际 计, 可直 观地 看 到 热管 的工作 状态 。 生产 当中出现的问题进行进一步改进 , 逐步提高 。 1 _ 3项 目的提 出及 必要 性 某 公 司 现有 焙烧 炉一 座 。排 烟 温 度 1 4 5 ℃一 1 1 5 0 ℃左 右 , 烟 气 量 6 . 2确定设备 的维护周期及 附属设施 、易损件 的使用寿命 , 并 约1 5 0 0 0 0 N m 3 / h 。直 接 排放 浪 费 了大 量热 能 , 如 加 以 利用 , 用 于预 热 能够计划性的开展检修工作 , 保证系统 的安全高效运行 。 参考 文献 平盘洗水 , 不仅可以减少加热洗水的蒸汽用量 , 同时也能够减少废 气对大气的污染。节能与环保 同时实现 , 具有较高的经济和社会效 『 1 ] 河南 中关铝 业有 限公 司焙 烧 炉烟 气余 热回 收 方案 . 『 2 1 《 焙烧炉烟气余热回收利用》 项 目结题报告. 益。 2设计 思 路 焙烧 炉 中主 要 烟 气成 份 , 每 标方 含水 量 为 3 6 0克 , 每 标 方 干 气 体 中含水为 : 4 4 . 8 / 5 5 . 2 x 1 8 / 2 2 . 4 = 0 . 6 5 2 K g / N m 干气体 , 按 此相对湿度 为1 0 0 %时 ,对 应 的干 气 体温 度 为 9 4 ~ 9 5度 ,即在 气体 不 含 硫工 况 时, 露点温度为 9 5 %, 考虑含硫及结合工程应用经验 , 传 热面管壁温 度安全运行点应选定为 1 1 5 %。所 以我们的热管管 内工作温度控制 在1 1 5 %, 可有效避免露点腐蚀 问题 ; 考虑到烟气 中含尘主要成分为 氧化铝 , 硬度较大会有磨损 , 而磨损速度和流速 的三次方成正比。 根 据我 公 司 以前 的 了解 , 工 况 流速 为 2 2 . 7米, 秒, 壁厚 3 . 5 m m管 子 放 置 在烟道 中, 半年时间就磨穿。因此我们在设计换热器 内部烟气流速 时尽量 降低( 9 m / s 左右 ) , 以减小磨损 , 同时热管壁厚选取 3 . 5 m m厚

烟气余热回收

烟气余热回收烟气余热回收是指将工业生产中产生的烟气中的余热进行有效利用的工艺。

在传统的工业生产过程中,大量的烟气通过烟囱排放到大气中,这些烟气中的热能没有得到充分利用,浪费了大量的能源资源。

而通过烟气余热回收技术,可以将这些废烟气中的热能回收利用,既提高了能源利用效率,又减少了对环境的污染。

烟气余热回收的主要方法有烟气余热锅炉、烟气余热水泵和烟气余热发电等。

其中,烟气余热锅炉是应用较为广泛的一种技术,通过将烟气中的余热传导给水,将水加热成蒸汽,从而实现能量的回收和再利用。

而烟气余热水泵则是将烟气中的余热通过换热器传导给水,将水加热成热水,供应给工业生产中的热水需求。

烟气余热发电则是将烟气中的余热通过热能回收装置转化为电能,实现能源的可持续利用。

烟气余热回收技术的应用具有多方面的优势。

首先,它可以提高能源利用效率,减少了能源的浪费。

在传统的工业生产过程中,烟气中的热能往往被直接排放掉,造成了能源的巨大浪费。

而通过烟气余热回收技术,这部分热能可以得到有效利用,为工业生产提供了可再生能源,减少了对传统能源的依赖。

其次,烟气余热回收技术也可以减少对环境的污染。

工业烟气中常常含有大量的有害气体和颗粒物,直接排放到大气中会对空气质量和环境造成严重的污染问题。

而通过烟气余热回收技术,不仅可以将烟气中的有害物质去除或减少,还可以将烟气中的热能回收利用,减少对环境的负面影响。

此外,烟气余热回收技术对于提高工业生产过程中的能源利用效率,降低生产成本,提高企业竞争力也具有积极的作用。

总的来说,烟气余热回收技术是一种能够有效利用工业生产过程中烟气中的热能的工艺,通过回收利用这部分热能,不仅可以提高能源利用效率,减少能源的浪费,还可以减少环境污染,提高企业的经济效益和竞争力。

因此,进一步推广应用烟气余热回收技术,加强科研研发和技术创新,对于实现可持续发展,提高工业生产效率具有重要意义。

烟气余热回收技术的应用领域非常广泛,涉及到多个行业和领域。

RTO烟气余热利用综合节能技术

在汽车涂装自动生产线中,烘干设备是主要耗能生产设备之一,通过 RTO(蓄热式废气氧化装置)烟气余热利用综合节能技术,对低温排放的烟气进行余热回收和利用,可以提高全厂的热效率,降低总体能耗,提高经济益;而且响应国家节能减排的政策,为社会环境保护作出一定贡献。

汽车涂装自动生产线上的烘干设备,是主要耗能生产设备之一,所以在满足安全生产并符合环保法规的前提下,烘设备的节能技术改进,是其重要的发展方向。

在实际生产中,烘干设备的供热系统和废气处理系统的烟气排放热损失,约占总能耗的25 %。

虽然这些烟气的排放温度降至200~250 ℃左右,就满足现在的环保法规要求,但这部分被排放的烟气仍然存在着能量回收的契机。

对低温排放的烟气进行余热回收和利用,是涉及烘干设备、公用动力系统、其他区域耗能设备等综合性很强的系统节能技术,是涂装车间能源综合利用的典型课题,本文重点讨论RTO(蓄热式废气氧化装置)烟气余热利用综合节能技术。

1、RTO 技术的机理RTO(蓄热式废气氧化装置)烟气余热利用综合节能技术的机理如下:涂装车间各烘干设备在生产过程中产生的有机废气,通过废气管网集中被送到RTO 装置中,进行750℃左右的高温焚烧处理;这些废气燃烧后产生的能量,被RTO内部的陶瓷蓄热体进行热量回用后,最终排入大气的烟气温度,被降到200~250 ℃之间。

由于安全方面的因素,这部分最终排入大气的温度必须在120 ℃以上,但从200~250 ℃到120 ℃,这部分依然有能量回收的空间。

采用水作为这部分烟气能量回收的介质,利用这些低温烟气的余热来制备热水,烟气的温度被降到120℃左右后排入大气,而制备出的热水,可以输送到热水锅炉或其他需要热水的地方充分利用,从而实现烘干设备烟气排放余热回收利用的目的。

2、排烟余热回收效益以60 JPH 纲领的某汽车涂装线项目为例,RTO废气处理量为8 万m3/ h,废气处理后排烟温度约为200 ℃。

在保证烟囱抽力(抽力取决于烟囱高度和气体密度差,高度一定的情况下,排烟温度高抽力大)、防止凝结(温度低,换热器、烟囱内壁容易凝结物质,着火) 的基本条件下,可以采用换热器回收部分热量,使排烟温度降至120 ℃后放。

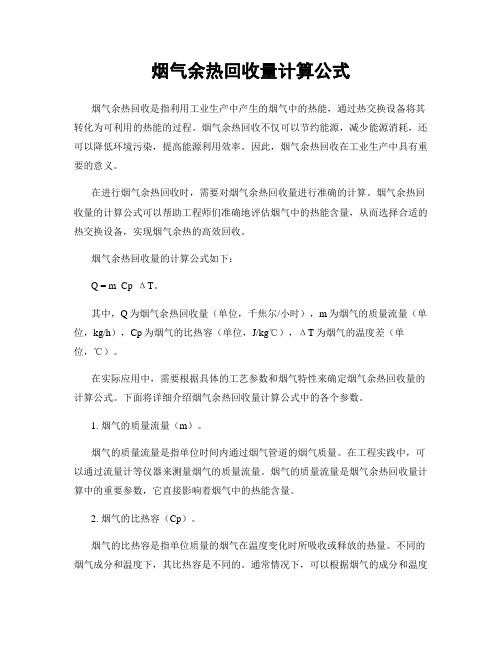

烟气余热回收量计算公式

烟气余热回收量计算公式烟气余热回收是指利用工业生产中产生的烟气中的热能,通过热交换设备将其转化为可利用的热能的过程。

烟气余热回收不仅可以节约能源,减少能源消耗,还可以降低环境污染,提高能源利用效率。

因此,烟气余热回收在工业生产中具有重要的意义。

在进行烟气余热回收时,需要对烟气余热回收量进行准确的计算。

烟气余热回收量的计算公式可以帮助工程师们准确地评估烟气中的热能含量,从而选择合适的热交换设备,实现烟气余热的高效回收。

烟气余热回收量的计算公式如下:Q = m Cp ΔT。

其中,Q为烟气余热回收量(单位,千焦尔/小时),m为烟气的质量流量(单位,kg/h),Cp为烟气的比热容(单位,J/kg℃),ΔT为烟气的温度差(单位,℃)。

在实际应用中,需要根据具体的工艺参数和烟气特性来确定烟气余热回收量的计算公式。

下面将详细介绍烟气余热回收量计算公式中的各个参数。

1. 烟气的质量流量(m)。

烟气的质量流量是指单位时间内通过烟气管道的烟气质量。

在工程实践中,可以通过流量计等仪器来测量烟气的质量流量。

烟气的质量流量是烟气余热回收量计算中的重要参数,它直接影响着烟气中的热能含量。

2. 烟气的比热容(Cp)。

烟气的比热容是指单位质量的烟气在温度变化时所吸收或释放的热量。

不同的烟气成分和温度下,其比热容是不同的。

通常情况下,可以根据烟气的成分和温度来确定烟气的比热容。

在工程设计中,需要根据具体的烟气成分和温度来选择合适的烟气的比热容值。

3. 烟气的温度差(ΔT)。

烟气的温度差是指烟气进入热交换设备前后的温度差。

烟气的温度差直接影响着烟气中的热能含量,是烟气余热回收量计算中的关键参数。

通常情况下,可以通过温度传感器等仪器来测量烟气的温度差,从而确定烟气的温度差值。

通过以上三个参数的测量和计算,可以得到烟气余热回收量的具体数值。

在工程设计中,需要根据实际情况来确定烟气余热回收量的计算公式,从而选择合适的热交换设备,实现烟气余热的高效回收。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化验数据

(二)烟气冷凝余热回收装置输出热量

10

回收器循环水量

G

kg/h

试验数据

11

回收器进水温度

Tjs

℃

试验数据

12

回收器出水温度

Tcs

℃

试验数据

13

回收器进水压力

Pjs

MPa

试验数据

14

回收器出水压力

pcs

MPa

试验数据

15

进水焓

Hjs

kJ/kg

查水和水蒸气性质表

16

出水焓

Hcs

kJ/kg

序号

名称

符号

单位

计算公式或数据来源

试验数据

(一)燃料特性

1

收到基碳

Car

%

化验数据

2

收到基氢

Har

%

化验数据

3

收到基氧

Oar

%

化验数据

4

收到基硫

Sar

%

化验数据

5

收到基氮

Nar

%

化验数据

6

收到基灰分

Aar

%

化验数据

7

收到基水分

Mar

%

化验数据

8

干燥无灰基挥发分

Vdaf

%

化验数据

9

收到基低位发热量

Qnet,r,ar

查水和水蒸气性质表

17

燃料消耗量

B

kg/h

试验数据

18

回收装置输出热量

Qr

kJ/kg

近似取为收到基低位发热量

(三)烟气冷凝余热回收装置输入热量

19

排烟处RO2

RO2’

%

试验数据

20

排烟处O2

O2’

%

试验数据

21

排烟处CO

CO’

%

试验数据

22

排烟处H2

H2

%

试验数据

23

排烟处CmHn

CmHn

%

试验数据

24

排烟处水蒸汽体积

VH2O

m3/kg

25

排烟处干烟气体积

Vgy

m3/kg

26

入口烟气温度

tpy

℃

试验数据

27

入口烟气焓

Hpy

kJ/kg

( 按附录E查表)

28

冷凝水量

Gm

Kg/h

试验数据

29

冷凝水温度

Tin

℃

试验数据

30

燃料消耗量

B

m3/h

试验数据

31

烟气冷凝余热回收装置冷凝余热回收装置热效率

η2

%

计算数据

33

%

计算数据