用Minitab完成MSASPC分析

MINITAB使用方法 MSA

反复性散布为 3.90%, 再现性散布为 2.14%,

因此可以说因作业者之间的变动比反复引起的 差异更大。

%Study Var为 24.58%,大于基准值10%,但

小于基准值30%。

StdDev Source (SD) Study Var (5.15*SD) %Study Var (%SV) %Tolerance (SV/Toler)

要是超过R Chart的界限,就得 调查其原因, 并重新测定。

P10-P55

测定系统分析(MSA) —计量型 Graph分析—样本是否如实反映工程散布

如果这些值均匀,意味标本没 能如实反映工程的散布。

对应标本10, 3 位操作者测试的值。

P11-P55

测定系统分析(MSA) —计量型 Graph分析—操作员的差异

P06-P55

测定系统分析(MSA) —计量型 选项

文字描述

公差USL-LSL

用来计算 % Tolerance

不显示“%Contribution” 不显示“%Study Variation”

单图单页显示

P07-P55

测定系统分析(MSA) —计量型 Graph分析

P08-P55

32.03

32.03

32.03

32.03

32.04

32.03

32.04

32.04

32.04

将测量DATA转化为MINITAB所 用! ( 活用Stack和Make Patterned Data ! )MINITAB操作路径:

DATA\STACK\ROWS 上述DATA为测量 Flat-cable的长度 规格: 32±0.25mm

P05-P55

SPC Minitab操作

一.收集数据进行解析管制图

连续收集25组数据,讲数据导入Minitab 软件.

进行管制图分析.

二.控制限设定,进行正常控制.算出收集25组数据的均值和标准差.

解析控制图制作完毕,要求25组数据没有异常点(红色显示),如无异常点则说明过程受控,不存如存在异常点,则说明过程有异常原因,须先排除异常原因重新收集25组数据,

直到过程受控为

重复控制图操作,将平均值和标准差在选项中固定下来.

点击选中X轴,点击右键编辑

同样方式设置极差图X轴.

空白区域点击右键

设定完成,输入新检测的日期,时间及数据,即可在图形窗口上自动描点.

,不存在异常原因,可以使用收集的数据估计控制限.受控为止.

击右键,选中自动更新图形.。

Minitab在SPC和MSA上的应用

数据类型名称使用场合优缺点计量型(计量型数据是连续型随机变量)如:机械零件的尺寸、酒精的纯度、钢筋的抗拉强度等平均值—标准差控制图适用于产品批量较大,且稳定、正常的工序,子组数量大于等于10计算最复杂,精度高;但不适合现场作业单值—移动极差控制图适用于因各种原因(时间、费用等)每次只能得到一个数据或希望尽快发现并消除异常因素的场合, 适用于均质产品而无需抽取多个试样。

如一炉钢的成份简便省事,并能及时判断工序是否处于稳定状态,缺点是不易发现工序分布中心的变化计数型(计数型数据(包括计件和计点)是离散型随机变量)如:合格和不合格、单位缺陷数量不合格品率控制图(P)分析不合格率的推移样本数量可以不相等缺陷数控制图(C)缺陷总数量的推移样本数量相等单位缺陷数控制数(U)单位缺陷数量的推移分析样本数量可以不等不合格品数控制图(NP)样本数相等场合,分析不合格数的推移样本数量必须相等Minitab在过程控制上的应用平均值—极差控制图适用于产品批量较大,且稳定、正常的工序,子组数量小于10最常用,判断工序是否正常的效果好,但计算工作量大Minitab分析方法统计>控制图>子组的变量控制图>Xbar-R(B)统计>控制图>子组的变量控制图>Xbar-S(A)统计>控制图>单值的变量控制图>I-MR统计>控制图>属性控制图>NP统计>控制图>属性控制图>P统计>控制图>属性控制图>C)C统计>控制图>属性控制图>U(U)。

使用Minitab作MSA测量系统分析

结果分析-图示法

在进行其他统计分析之前,应先使用图表工具对 数据进行系统的筛选。从而找到变差明显特殊原因。

极差图

极差图-非层叠 极差图-层叠

● 在包括平均极差和控制限的标准的极差图上画出了由每个评 价人对每个零件测量的多个读数范围。从画在图中得出的数据分 析可以得出很多有用的解释。如果所有的极差都受控,则所有评 价人的工作状态是相同的,可以认为每人重复测量的重复性是一 致的。 ● 如果一个评价人不受控,说明他的方法与其他人不同。如果 所有评价人都不受控,则测量系统对评价人的技术很敏感,需要 改善以获得有用的数据。 ● 极差图可以帮助我们确定:与重复性相关的统计控制,测量 过程中评价人之间对每个零件的一致性。 ● 以上图形的评审显示评价人之间变异性是不同的,应分析并 消除其影响。

3:测量结果-数据的用途

测量数据通常有那些用途?

● 用于判断产品是否合格. ● 用于分析生产过程。 ● 用于确定两个或多个变量之间是否有显著关系

4:测量过程

● 测量:给具体事务赋以数值,以表示它们之间关于特 定特性的关系。 ● 赋值过程定义为测量过程,而赋予的值定义为测量值。 测量结果由一个数字和一个标准的测量单位构成。测量 结果是测量过程的输出。应将测量看成一个制造过程, 它产生数据作为输出。

部件A 部件B

A=2.25 B=2.00

因为上面刻度的分辨率比两个部件之间 的差异要大,两个部件将出现相同的测 量结果。

第二个刻度的分辨率比两个部件之间的 差异要小,部件将产生不同的测量结果。

测量系统的有效分辨率(discrimination)

● 要求不低于过程变差或允许偏差(tolerance)的十分之一 ● 零件之间的差异必须大于最小测量刻度 ● 不同数据分级(ndc)的计算:

新手如何使用Minitab做MSA

前记:本人刚入职做质量,之前10多年一直在做制程工程师,现在有时间研究MSA,故以一 个新手的态度来介绍如何做MSA,希望对大家有帮助。

2020.08

MSA定义:名称为测量系统分析,顾名思义,用来检测测量系统的有效性。

工厂实际工作过程中一般会做Gage R&R分析. Gage R&R分析的前提:检具正常年度检定,偏移/线性合格。 检具分辨率:合适的检具分辨率应该是测量产品公差的1/10,例如零件公差±0.1,则量具的分辨率应该 是0.02

此列填写员

工检测结果

计量型:

第二步:填入数据; 第三步:质量工具-量具研究-量具R&R研究(交叉)---选项中填入测量零件的产品公差。

计量型:

第四步:如何读图

要求Gage R&R小于10%,此示例测量系统不合格,需要改进, 见下页

X X

Gage R&R= 97.32

P/T=502.63

NDC=1,一般应该大于 5

计数型:

第四步:如何读图 3)“所有检验员与标准”是0.67,说明检验员整体的水平。 4)下右图二是以图示方法显示.

计量型:

规则:准备10个零件,尺寸覆盖整个公差带,并编号;

第一步:创建测量表,统计-质量工具-量具研究-创建量具R&R研究工作表(C); 第二步:收集、填写数据;

10-3-3原则 10个零件;3个操作工,每人测3次

50-3-3原则 50个零件;3个操作工,每人测3次

此列填写员

工检测结果

此列填写真 实结果

计数型MSA作业流程:

第二步:收集、填写数据; 第三步:开始计算

计数型MSA作业流程:

第四步:如何读图 1)先看“每个检验员与标准”,李四操作很好,王五需要提高, 张三不适合使用这个检具; 2)对于“检验员自身”,李四/王五在自身检测不同零件的一致 性好,张三需要提高 。

MSA_SPC_MINITAB使用方法

MSA_SPC_MINITAB使用方法MSA (Measurement Systems Analysis) 是一种用于评估测量系统能力和可靠性的统计分析方法。

而 SPC (Statistical Process Control) 是一种用于监控和改进过程稳定性和产品质量的方法。

在本文中,我们将探讨如何使用 Minitab 进行 MSA 和 SPC 分析。

首先,我们将重点介绍 MSA 的使用方法。

MSA 旨在评估测量系统的准确度、重复性和再现性。

在 Minitab 中,可以使用 "Stat" 菜单下的"Quality Tools" 子菜单中的 "Gage Study" 来进行 MSA 分析。

该工具提供了各种选项,包括 Crossed Gage Study、Nested Gage Study 和Attribute Gage Study等。

用户可以根据实际情况选择适合的选项。

在进行 MSA 分析前,首先要准备好数据。

数据应该包括测量值以及测量的重复次数或操作员信息。

在 Minitab 中,可以使用电子表格或直接输入数据来进行分析。

一旦数据准备完毕,用户可以选择相应的 MSA 分析方法。

例如,对于连续性数据,可以选择 Crossed Gage Study,该模型可以评估测量系统的准确度、重复性和再现性。

对于离散数据,可以选择 Attribute Gage Study,该模型可以评估测量系统的一致性和可靠性。

在进行 MSA 分析时,Minitab 会生成各种图表和统计指标来帮助用户评估测量系统的能力。

例如,在 Crossed Gage Study 中,Minitab 会生成 Xbar-R 和 Xbar-S 控制图来显示测量系统的准确度和重复性。

用户可以使用这些图表来确定测量系统是否稳定,并进一步改进测量过程。

接下来,我们将讨论如何使用 Minitab 进行 SPC 分析。

Minitab培训SPC统计过程分析

PPT文档演模板

Minitab培训SPC统计过程分析

3.众数(Mode):-Mo

一群数据中,出现次数最多次的数值。若二相邻两数值均为出现次数最多的数值 ,则取平均值。

频数最大的数量,用以消除极大及极小值的影响。

二、差异量数:以一个数字来代表一群统计数据内差异或离散程度。离散趋势

常,表示过程不稳定,应及时消除异常原因. 3.使用时只需把采集到的样本数据或统计量在图

上打点就行;不必再计算控制限

PPT文档演模板

Minitab培训SPC统计过程分析

管制图的选择

管制图的选择的 选择

计量值(连续型) 数据性质?

计数值(离散型)

n≧2

样本大小

n=1

n=?

不良数

数据系不良数 或缺点数

缺点数

计数值 不合格品率控制图(P图) 不合格品数控制图(Pn图) 缺陷数控制图(c图) 单位缺陷数控制图( µ图)

Minitab培训SPC统计过程分析

什么是SPC?

■ Statistical:(统计)

以概率统计学为基础,用科学的方法分析数据,得出结论;

■ Process: (过程)有输入-输出的一系列的活动; ■ Control: (控制)事物的发展和变化是可预测的;

Minitab培训-SPC统计 过程分析

PPT文档演模板

2020/11/2

Minitab培训SPC统计过程分析

课程目标

➢ 了解统计基本概念 ➢ 了解控制图原理 ➢ 计量型与计数型控制图的作法与适用范围 ➢ 控制图的选用原则 ➢ 过程的特性及过程能力 ➢ Ppk 和 Cpk 之间的区别以及了解如何计算这些指

简便省事,并能及时 判断工序是否处于稳 定状态,缺点是不易 发现工序分布中心的 变化

msa minitab例题详解

msa minitab例题详解MSA(Measurement System Analysis)是对测量系统进行全面评估的一种统计技术,主要用于确定测量系统测量的准确性、重复性和再现性。

在质量控制领域,MSA是确保测量数据准确性的重要手段。

以下是一个使用MINITAB软件进行MSA分析的示例:1. 假设我们要分析一个测量设备在测量长度方面的准确性,首先需要收集数据。

可以请3名检验员使用该设备对同一个部件进行多次测量,得到一系列的测量值。

将这些数据记录在表格中,包括检验员编号、部件编号、测量长度等。

2. 将数据输入MINITAB软件中,选择“质量工具”-“量具研究”-“量具R&R研究(交叉)”。

3. 在弹出的对话框中,输入检验员编号、部件编号和测量长度等变量,并指定部件号和检验员作为分类变量。

点击“确定”开始分析。

4. MINITAB软件会自动进行方差分析,计算测量系统的重复性和再现性。

分析结果会显示量具的R&R值、P/T值、可区分类别数等指标。

5. 根据分析结果,可以对测量系统进行评估。

如果R&R值和P/T值都大于30%,则说明测量系统的重复性和再现性较差,需要采取措施改进。

如果可区分类别数小于5,则说明测量系统的分辨力较低,也需要进行改进。

6. 如果需要进一步了解方差的构成,可以在MINITAB中选择“方差分量”,软件会分别计算重复性和再现性的方差分量,以及合计量具R&R的方差分量。

这些信息有助于了解测量系统各组成部分对总变异的贡献。

7. 除了方差分析外,还可以使用线性回归分析等方法对测量系统进行分析,以评估其准确性和可靠性。

例如,可以请更高一级别的测量设备对同一部件进行多次测量,取其平均值作为真值,然后将该值与被评估设备的测量值进行线性回归分析,以评估被评估设备的准确性。

8. 在完成MSA分析后,可以根据分析结果采取相应的措施,如对设备进行校准、培训检验员等,以提高测量系统的准确性和可靠性。

MINITAB 在SPC上的应用

附录七MINITAB 在SPC上的应用1. MINITAB要点(MINITAB Essentials ) (注1)1.1 Starting and Exiting(启动及离开)●To start MINITAB(启动MINITAB)开始>程序集>MINITAB 13 for Windows●離開2. MINITAB 环境(The MINITAB Environment)当执行数据分析时,有几个不同的窗口及工具伴随着你,如下图说明。

●Project Manager项目经理:管理一个同性质的的专题,包括几个活页簿(Folders)方便你引导、检视及运用项目的不同部分。

●Session Windows讨论窗口:记录项目的执行过程及结果,以文字方式储存。

●Data Windows数据窗口:你输入、编辑及检视数据数据的工作表。

Session 討論視窗Data數據視窗Project 專案視窗Graph繪圖視窗Status Bar 狀態列项目经理討論視窗討論過程視窗繪圖圖檔報告剪貼簿工作表3 MINITAB工作流程(Work Flow in MINITAB )3.1 Issuing Commands(宣告命令)MINITAB有三种宣告命令的方法●选单Menus●工具列ToolBar●讨论窗口下命令Session command大部份的命令用数据来绘图及改变已存在的数据或增加数据。

数据一般都储存在工作表(Worksheet),一个项目可有很多工作表。

当你宣告命令时,他只对目前作用中的工作表(Current Worksheet)有用,你只要用Mouse点一下该窗口,则该工作表就在作用中。

工作表窗口的上方有三个星号(***),则暗示该工作表作用中。

3.2 Working with Projects(以项目进行作业)MINITAB的项目包含你所有的工作:Data数据、Session讨论窗口、绘图及其它。

当你储存项目时,同时储存所有相关的数据。

用Minitab完成MSASPC分析解读

点“量具信息”可以添加量具名称、研究日期、报表人等;点“选项”可以添加标题,规格上下限 等一些信息。如没有特别要求时可以直接点确定。

如何用Minitab运算GR&R

5.分析方法,选择方差分析法,点确定后如下图:

如何用Minitab运算GR&R

6.数据分析:

测量值 的量具 R & R ( 方差分析 )

量具名称: 研究日期:

变异分量

100

% 贡献 % 研究变异

由此图可知:

报表人: 公差: 其他:

测量值 x

10.5

1.测量系统很差,几乎所有的变差都来源于 测量系统,人员重复性构成 测量系统变差的主要来源,量具的再现行效果也不理想。(左上角图)

样本均值

10.0

平均

_ _ X =9.9634

10.0 9.8

6.作业员*部件图可以看出,作业员与部件间存在显著的交互作用。此线能重 合最为理想,不重合也要尽量平行。(右下角图)9.6ຫໍສະໝຸດ LCL=9.62751

2

3

4

5 6 部件

7

8

9

10

量具 R&R

研究变异 %研究变 来源 标准差(SD) (6 * SD) 异 (%SV) 合计量具 R&R 0.208269 1.24961 100.00 重复性 0.195213 1.17128 93.73 再现性 0.072580 0.43548 34.85 作业员 0.072580 0.43548 34.85 部件间 0.000000 0.00000 0.00 合计变异 0.208269 1.24961 100.00 可区分的类别数 = 1

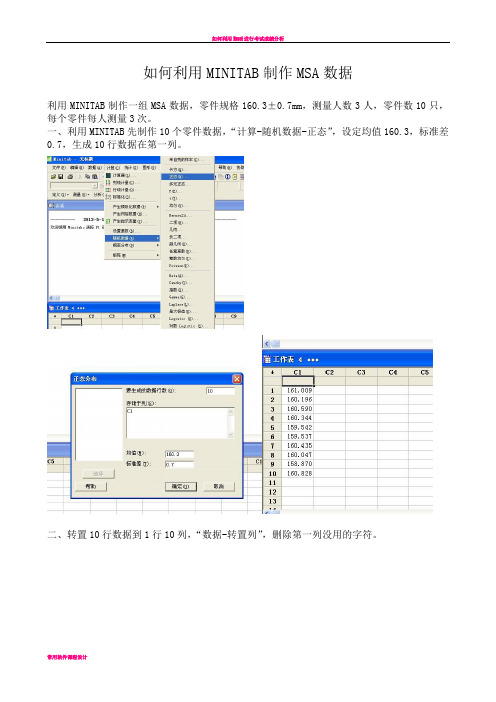

如何利用MINITAB制作MSA数据

如何利用MINITAB制作MSA数据

利用MINITAB制作一组MSA数据,零件规格160.3±0.7mm,测量人数3人,零件数10只,每个零件每人测量3次。

一、利用MINITAB先制作10个零件数据,“计算-随机数据-正态”,设定均值160.3,标准差

0.7,生成10行数据在第一列。

二、转置10行数据到1行10列,“数据-转置列”,删除第一列没用的字符。

三、“计算-随机数据-正态”,以每列第一个数据作为均值,以偏差的十分之一作为标准差,生成27行数据(其实9行就够了,多做一些可供选择),放置在各列。

共生成10列数据,每列27行。

四、数据处理成2位小数,可以复制用于MSA分析。

数据分析后,得到GRR为10以下,ndc 为10以上;如果没有达到,就选用余下的数据再试。

如果再不行,在第三步时,以偏差的15分之1或更小来作为标准差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

百分比

40 30 20 10 0 李四 王五 检验员 张三

检验员自身 评估一致性 #检 #相 95 % 置信区 检验员 验数 符数 百分比 间 李四 5 1 20.00 (0.51, 71.64) 王五 5 1 20.00 (0.51, 71.64) 张三 5 1 20.00 (0.51, 71.64)

如何用Minitab进行属性一致性研究

2.将数据输入Minitab中 例:选取5个代表过程变异预期范围的部件,规定此5个零件的规格在(10±0.2),编号从1到5, 3个 测量员张三、李四、王五用编号为CSIXXXX的卡尺随机对其测量,测得数据为: 作业员 部件 测量值 判定结果

张三 张三 张三 张三 张三 „„ 1 2 3 4 5 „„ 9.94 9.74 10.05 10.26 10.24 „„ OK NG OK NG NG „„

95.0% 置信区间 百分比

检验员自身

70 60 50

由以下数据可以看出: 1. 检验员检验5个部件每个检验员都有一个部件与标准相一致。 2.检验员之间的一致性不存在,因为没有那个零件他们判定都是一致 的,检验员之间相符数为零。 3.Kappa值都呈现为负值,说明此一致性严重存在问题,此测量系统 被废弃。一般要求Kappa≧0.70

回归 95% 置信区间

0.5

数据 平均偏倚

自变量 常量 斜率

P 0.364 0.575

0.0

0

-0.5

参考 平均 2 4 6 8 10

量具偏倚 偏倚 P 0.05 0.351 -0.01 0.872 0.14 0.061 0.14 0.268 0.05 0.713 -0.07 0.701

偏倚

-1.0 2 4 6 参考值 8 10

如何用Minitab进行线性和偏移性研究

5.点确定后,如下图:

如何用Minitab进行线性和偏移性研究

6.数据分析:

测量值 的量具线性和偏倚研究

量具名称: 研究日期: 报表人: 公差: 其他: 量具线性 系数 系数标准误 0.1130 0.1234 -0.01050 0.01860 S 0.371957 R-Sq 0.7%

基本概念的理解对学习 MSA尤为重要,请一定要 辨识清楚哦。。。。。

如何用Minitab运算GR&R

用minitab创建GR&R 1.打开minitab界面,打开后的初始界面如下:

如何用Minitab运算GR&R

2.将数据输入Minitab中: 例:选取10个代表过程变异预期范围的部件,编号从1到10, 3个测量员张三、李四、王五用编号为 CSIXXXX的卡尺随机对其测量,测得数据为: 作业员 部件 测量值

由图可知: 1.线性百分率(斜率 * 100 的绝对值)是 1.05,这表示量具线性占整个过程变异的 1.1%。

2.参考值的偏倚百分率是 0.05,这表示量具偏倚占整个过程变异的比率小于 0.05%。

Minitab在SPC中运用

Minitab在MSA中运用

与MSA相关概念

基本概念 1.标准: 用于比较的可接受的基准。已知数值,在表明的不确定度界限内,作为真值被接受。

2.基准值:人为规定的可接受值,作为真值的替代。 3.真值: 物品的实际值,未知的和不可知的。

4.准确度:“接近”真值或可接受的基准值。 5.精密度:重复读数彼此之间的“接近度” 6.偏移:测量的观测平均值和基准值之间的差异。 7.稳定性:偏倚随时间变化程度。 8.线性:整个正常操作范围的偏倚改变。 9.有效分辨率:产生有用的测量输出信号的最小输入值。 10.重复性:由一位评价人多次使用一种测量仪器,测量同一零件的同一特性时获得的测量变差。 11.再现性:由不同的评价人使用同一个量具,测量一个零件的一个特性时产生的测量平均值的变差。 12.量具:任何用来获得测量结果的装置,经常用来特指用在车间的装置;包括通过/不通过装置。 13.量测系统:是用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、方法、夹具、软件、人员、 环境和假设的集合;用来获得测量结果的整个过程。

点量具信息可以添加量具名称、研究日期、报表人等;点选项可以添加标题,可以默认设置点确定。

如何用Minitab进行量具运行分析

5.点确定后,如下图:

如何用Minitab进行量具运行分析

6.数据分析:

测量值 p

量具名称: 研究日期:

部件,作业员 的量具运行图

报表人: 公差: 其他:

1

2

3

4

5 10.25

样本极差

0.5

_ R=0.328 LCL=0

10.0 9.5

0.0

李四

Xbar 控制图(按 作业员)

10.4 李四 王五 张三 UCL=10.2993 10.2

王五 作业员

张三

5.作业员图可以看出作业员间存在差异,非水平线所表明,且此差异较部件间 差异大。(右中间图)

作业员 李四 王五 张三

作业员 乘 部件 交互作用

如何用Minitab进行线性和偏移性研究

用Minitab创建线性偏移性研究图 1.打开minitab界面,打开后的初始界面如下:

如何用Minitab进行线性和偏移性研究

2.将数据输入Minitab中 例:选择了 5 个部件,编号从1到5,随机测量5个部件各10次,得到数据为:

部件 1 1 1 1 1 „„ „„ 参考值 2 2 2 2 2 测量值 2.0 1.9 2.0 1.8 2.2 „„

张三 张三 张三 张三 张三 „„ 1 2 3 4 5 „„ 9.94 10.13 10.12 9.93 9.77 „„

如何用Minitab进行量具运行分析

3.选择“统计” →“质量工具” →“量具研究” → “量具运行图”,如下图:

如何用Minitab进行量具运行分析

4.选择“量具运行图”点击后,将对应的名称选择到对应的栏位中,如下图:

会话窗口数据 由左边的数据可知: 1.此量测系统完全不可以接受,此量测系统会完全掩盖过程变差,毫无 意义。 2.人员重复性非常差93.73%,量具的再现性也不理想34.85% 3.NDC区分可类数不够,应大于等于5。

如何用Minitab进行属性一致性研究

用Minitab创建Kappa 1.打开minitab界面,打开后的初始界面如下:

会话窗口数据

检验员之间 评估一致性 #检 #相 95 % 置信区 验数 符数 百分比 间 5 0 0.00 (0.00, 45.07) # 相符数: 所有检验员的评估一致。 Fleiss Kappa 统计量 响应 Kappa Kappa 标准误 Z P(与 > 0 ) NG -0.0879630 0.0745356 -1.18015 0.8810 OK -0.0879630 0.0745356 -1.18015 0.8810

# 相符数: 检验员在多个试验之间,他/她自身标准一致。 Fleiss Kappa 统计量 检验员 响应 Kappa Kappa 标准误 Z P(与 > 0 ) 李四 NG -0.363636 0.258199 -1.40836 0.9205 OK -0.363636 0.258199 -1.40836 0.9205 王五 NG -0.200000 0.258199 -0.77460 0.7807 OK -0.200000 0.258199 -0.77460 0.7807 张三 NG -0.111111 0.258199 -0.43033 0.6665 OK -0.111111 0.258199 -0.43033 0.6665

如何用Minitab进行线性和偏移性研究

3.选择“统计” →“质量工具” →“量具研究” → “量具线性和偏移研究”,如下图:

如何用Minitab进行线性和偏移性研究

4.选择“量具线性和偏移研究”点击后,将对应的名称选择到对应的栏位中,如下图:

点量具信息可以添加量具名称、研究日期、报表人等;点选项可以选择样本极差或样本标准差,可 以默认设置点确定。

部件

10.0 9.5

百分比

50

2.R控制图要保证所有点都在控制线内,王五有一点超出规格。张三部件测量 值相对较稳定(左中间图)

1 2 3 4 5 部件 6 7 8 9 10

0

量具 R&R

重复

再现性

部件间

R 控制图(按 作业员)

1.0 李四 王五 张三 10.5 UCL=0.845

测量值 x

作业员

3.X控制图要保证50%的点不在控制线内,而实际所有的点都在控制线内。 (左下角图) 4.部件图可以看出部件间存在差异,非水平线所表明。(右上角图)

6.数据分析:

测量值 的量具 R & R ( 方差分析 )

量具名称: 研究日期:

变异分量

100

% 贡献 % 研究变异

由此图可知:

报表人: 公差: 其他:

测量值 x

10.5

1.测量系统很差,几乎所有的变差都来源于 测量系统,人员重复性构成 测量系统变差的主要来源,量具的再现行效果也不理想。(左上角图)

4.选择“量具R&R研究(交叉)” 后点击,将对应的名称选择到对应的栏位中,如下图:

点“量具信息”可以添加量具名称、研究日期、报表人等;点“选项”可以添加标题,规格上下限 等一些信息。如没有特别要求时可以直接点确定。

如何用Minitab运算GR&R

5.分析方法,选择方差分析法,点确定后如下图:

如何用Minitab运算GR&R

样本均值

10.0

平均

_ _ X =9.9634

10.0 9.8

6.作业员*部件图可以看出,作业员与部件间存在显著的交互作用。此线能重 合最为理想,不重合也要尽量平行。(右下角图)

9.6