Minitab教程-过程能力分析

SPC过程能力分析minitab版

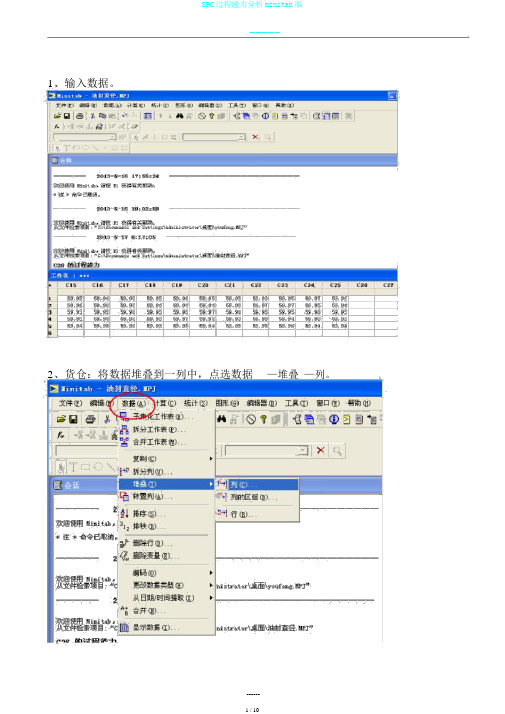

1、输入数据。

2、堆栈:将数据堆叠到一列中,点选数据—堆叠—列。

出现堆叠列选项框,选取要堆叠的列,点选当前工作表的列,输入存放堆叠的列C26,点确定,即可出现堆叠的列C26。

3、正态性检验

点选工具栏统计-—基本统计量-—正态性检验

选择堆叠的列C26,点选百分位数线无,正态性检验Anderson-Darling,输入标题,确定

自动生成正态性检验

4、绘制Xbar-R控制图

点选工具栏统计—控制图—子组的变量控制图-—Xbar-R(B)

出现Xbar-R控制图选项框,选择刚堆叠的列,输入子组大小,

点选选项,出现下图对话框,点选检验,选择对特殊原因进行所有检验,确定点选标签,出现下图对话框,输入标题,确定

Xbar-R控制图选项框确定后,自动生成Xbar—R控制图

5、过程能力分析

点选工具栏统计--质量工具—-能力分析--正态

点选单列,选取堆叠的列,输入子组大小、规格上下限,

确定后,自动生成过程能力分析图表。

6、6σ绘制

点选工具栏统计—-质量工具-—Capability Sixpack(S)-—正态

在正态分布对话框中点选单列,选择堆叠的列C26,输入子组大小、规格上下限点选检验,出现下图对话框,点选进行所有8项检验(A),确定

点选选项,出现下图对话框,输入标题,确定确定后,自动生成。

Minitab教程-过程能力分析

• 比较组内曲线和整体曲线

将整体实曲线与组内虚曲线进行比较,确定它们的对齐紧 密程度。如果曲线之间存在很大差异,则表明过程可能不 稳定,或者子组间可能存在明显变异。在执行能力分析之 前使用控制图验证过程是否稳定。

如果您所分析的过程(如批量过程)自然地显示子组间 存在较大变异,而且该变异并非由特殊原因造成,则考 虑使用组间/组内能力分析。

性能所对应的 PPM < LSL

性能所对应的 PPM > USL

PPM 66807 6210 233 3.4

不合格部件 % 6.807% 0.621% 0.0233% 0.00034%

合格部件 % 93.193% 99.379% 99.9767% 99.99966%

性能所对应的合计 PPM

西格玛水平 3西格玛 4西格玛 5西格玛 6西格玛

正态能力分析 的数据注意事项

• 数据应当是连续的 • 收集足够的数据以获取过程能力的可靠估计值 • 如果可能,应当采用合理子组的形式收集数据 • 过程必须稳定且受控制 • 数据应该服从正态分布

指定用于 正态能力分析 的变换

• 统计 > 质量工具 > 能力分析 > 正态 > 变换

您可以变换数据,以拟合正态分布,从 而满足分析假设。 Box-Cox 幂变换(W =Y^λ)(正数 (> 0) ) Johnson 变换(仅适用于整体分析)

要执行正态能力分析,请选择 统计 > 质量工具 > 能力分 析 > 正态。

解释结果 所有测量值都位于规格限内。过程达到目 标,并且测量值大致介于规格限之内。能 力指标 Cpk、Ppk 和 Cpm 均大于 1.33(这是 遍接受的对应于有能力过程的最小值)。 因此,工程师得出结论,锻造过程满足对 活塞环直径的要求。

过程能力分析minitab版

过程能力概述(Process CapabilityOverview)在过程处于统计控制状态之后,即生产比较稳定时,你很可能希望知道过程能力,也即满足规格界限和生产良品的能力。

你可以将过程变差的宽度与规格界限的差距进行对比来片段过程能力。

在评价其能力之前,过程应该处于控制状态,否则,你得出的过程能力的估计是不正确的。

你可以画能力条形图和能力点图来评价过程能力,这些图形可以帮助你评价数据的分布并验证过程是否受控。

你还可以计算过程指数,即规范公差与自然过程变差的比值。

过程指数是评价过程能力的一个简单方法。

因为它们无单位,你可以用能力统计量来比较不同的过程。

一、选择能力命令(Choosing a capability command)Minitab提供了许多不同的能力分析命令,你可以根据数据的属性及其分布来选择适当的命令。

你可以为以下几个方面进行能力分析:⏹正态或Weibull概率模型(适合于测量数据)⏹很可能来源于具有明显组间变差的总体的正态数据⏹二项分布或泊松概率分布模型(适合于属性数据或计数数据)注:如果你的数据倾斜严重,你可以利用Box-Cox转换或使用Weibull 概率模型。

在进行能力分析时,选择正确的分布是必要的。

例如:Minitab提供基于正态和Weibull概率模型的能力分析。

使用正态概率模型的命令提供更完整的一系列的统计量,但是你的数据必须近似服从正态分布以保证统计量适合于这些数据。

举例来说,Analysis (Normal) 利用正态概率模型来估计期望的PPM。

这些统计量的结实依赖于两个假设:数据来自于稳定的过程,且近似服从的正态分布。

类似地,Capability Analysis (Weibull) 利用Weibull 分布模型计算PPM。

在两种情况下,统计的有效性依赖于假设的分布的有效性。

如果数据倾斜严重,基于正态分布的概率会提供对实际的超出规格的概率做比较差的统计。

这种情况下,转化数据使其更近似于正态分布,或为数据选择不同的概率模型。

Minitab软件过程能力概述与分析

过程能力概述一旦过程处于统计操纵状态,同时是连续生产,那么你可能想明白那个过程是否有能力满足规范的限制,生产出好的零件(产品),通过比较过程变差的宽度和规范界限的宽度能够确定过程能力。

在评估过程能力之前,过程必须受控。

假如过程不受控,你将得到不正确的过程能力值。

.你能通过画能力柱状图和能力图来评估过程能力。

这些图形能够关心你评估数据的分布和检验过程是否受控。

你也能够可能包括规范公差与正常过程变差之间比率的能力指数。

能力指数或统计指数差不多上评估过程能力的一种方法,因为它们都没有单位,因此,能够用能力统计表来比较不同过程的能力。

选择能力命令MINITAB提供了一组不同的能力分析命令,你能够依照数据的性质和分布从中选择命令,你能够对以下情况进行能力分析:——正态或Weibull概率模式(关于测量数据)——不同子组之间可能有专门强变差的正态数据——二项式或Poisson概率模式(关于计数数据或属性数据)当进行能力分析时,选择正确的公式是差不多要求,例如,MINITAB提供基于正态或Weibull分布模型上的能力分析工具,使用正态概率模型的命令提供了更完全的统计设置,然而,适用的数据必须近似于正态分布.例如,利用正态概率模型,能力分析(正态)能够可能预期零件的缺陷PPM数。

这些统计分析建立在两个假设的基础上,1、数据来自于一个稳定的过程,2、数据服从近似的正态分布,类似地,能力分析(Weibull)计算零件的缺陷的PPM值利用的是Weibull分布。

在这两个例子中,统计分析正确性依靠于假设分布模型的正确性。

假如数据是歪斜特不严峻,那么用正态分布分析将得出与实际的缺陷率相差专门大的结果。

在这种情况下,把那个数据转化比正态分布更适当的模型,或为数据选择不同的概率模式.用MINITAB,你能够使用Box-Cox能力转化或Weibull概率模型,非正态数据比较了这两种方法.假如怀疑过程中子组之间有专门强的变差来源,能够使用能力分析(组间/组内)或SIXpack能力分析(组间/组内)。

05Minitab过程能力分析

Distribution of Individual Values (x)

Distribution of Sample Averages( X)

Minitab 使用方法介绍

过程潜在能力指数-Cp

• Process Potential Cp用来评估制程公差( 6 )是否在规格线以内,即 是允许的分布宽度( USL-LSL )与制程分布宽度( 6 )的比值,不 考虑制程不在中心的情形

Minitab 使用方法介绍

过程能力分析

Minitab 使用方法介绍

过程能力分析

• 过程能力分析的目的 • 何谓过程能力( Cp,Cpk,Pp,和Ppk ) • 过程能力分析步骤 • 属性数据的能力分析 • 概率分布的种类及活用

Minitab 使用方法介绍

过程能力分析的目的

过程能力分析能够: • 指示制程输出的连贯性; • 指示输出满足规格的程度; • 用来与另外的制程或竞争对手作比较。

Minitab 使用方法介绍

Z值的计算

• 你可以计算任何给定x值对应的Z值. Z 是x值与平均值间 距离对标准偏差的倍数.

Z xm

z

x m +1 +2 +3 +4

Minitab 使用方法介绍

• 例子: 已知:过程平均值为42.76 标准偏差为1.56 USL为45 LSL为40

Z值的计算

• 计算: Zlower , Zupper Zupper=(45-42.76)/1.56=1.44 Zlower=(40-42.76)/1.56=-1.77

Z值的计算

• 提供一个与标准上下限相关的过程能力指数 • Z值也就是过程的sigma水平 • 注意这个指标与Cpk十分相近.

05Minitab过程能力分析

Minitab 使用方法介绍

Z值的计算

• 你可以计算任何给定x值对应的Z值. Z 是x值与平均值间 距离对标准偏差的倍数.

Z xm

z

x m +1 +2 +3 +4

Minitab 使用方法介绍

• 例子: 已知:过程平均值为42.76 标准偏差为1.56 USL为45 LSL为40

Z值的计算

• 计算: Zlower , Zupper Zupper=(45-42.76)/1.56=1.44 Zlower=(40-42.76)/1.56=-1.77

• Cpk参数1.0和1.33之间时→使用SPC(涉及安全性能的用 1.67).

• Cpk参数超过1.33时(也可以要求是1.67)→考虑对参数转向 实行首件确认控制,通过首件检测值和抽检数据作统计过 程控制图.

Minitab 使用方法介绍

行动计划

(a) 弱的的过程潜在能力

(b) 弱的过程能力

LSL

过程潜在能力指数-Cp

• 一般Cp的目标值要大于1.33(对涉及安全的特性能力的要求是1.67)

• 如果Cp<1,则过程的变动性比规格范围要大 • Cp≧1.67 能力充分,考虑管理的简单化或者降低成本 • 1.33≦Cp≦1.67 能力满足,产品采用抽样检查即可 • 1.0≦Cp≦1.33 勉强满足能力,产品有发生不良的危险,需注意 • 0.67≦Cp≦1.0 能力不足,不良品发生中,产品需全检,过程必须改善 • Cp≦0.67 能力严重不足,须停产调查找出原因

(b) S-bar Method

ˆ Within

S c4

where c4 is a Shewhart constant = (k)

Minitab教程-过程能力分析

目

CONTENCT

录

• 引言 • Minitab软件简介 • 过程能力分析基本概念 • Minitab软件进行过程能力分析的

步骤 • 案例分析 • 总结与展望

01

引言

目的和背景

02

01

03

过程能力分析是质量管理中的重要工具,用于评估生 产过程中的稳定性和能力。

通过过程能力分析,可以了解生产过程的性能,识别 潜在的问题和改进机会。

根据收集的数据计算规格范围和标准差。

分析结果

根据过程能力指数判断过程能力是否满足要 求。

过程能力分析的注意事项

数据来源要可靠

收集的数据应来自实际生产过程,且数据量要足够 大,以保证结果的准确性。

规格范围要合理

规格范围的设定应符合产品要求和市场需求,不能 过高或过低。

考虑特殊原因的影响

在计算过程能力指数时,应考虑特殊原因对数据的 影响,以避免误判。

本教程将介绍如何使用Minitab软件进行过程能力分 析,帮助用户更好地理解和应用这一工具。

过程能力分析的重要性

过程能力分析有助于确保产品 质量的稳定性和一致性,提高 客户满意度。

通过过程能力分析,可以确定 生产过程的最佳参数和操作条 件,降低生产成本。

过程能力分析还可以帮助企业 识别潜在的风险和问题,及时 采取措施进行改进和预防。

展望

随着科技的不断发展, 质量管理的要求也在不 断提高。

未来,过程能力分析将 更加注重智能化和自动 化,以提高分析效率和 准确性。

Minitab软件将继续发 挥重要作用,为质量管 理提供更加全面和强大 的支持。

未来,我们期望看到更 多关于过程能力分析的 研究和应用,以推动质 量管理领域的进步和发 展。

第二章 MINITAB之制程能力分析

•利用MINITAB>STAT> QUALITY TOOLS >CAPABILITY ANALYSIS (NORMAL)

STEP5决定Y特性

决定Y特性 收集Y特性数据 输入MINITAB数据表

进行分析 结果说明

•利用MINITAB的各项图形 来进行结果说明

练习

样本 1 2 3 4 5 6 7 8 9 10

计量型制程能力分析总结

• 一般的正态分布使用

• Capability Analysis (Normal)

• 如果是正态分布且其组内和组间差异较大时可用

• Capability Analysis (Between/Within)

• 当非正态分布时则可以使用

• Capability Analysis (Nonnormal)

➢双侧规范下综合Sigma Level Zbench 需通过总缺陷率进行折算

➢使用Sigma Level Z来评价过程能力的 优 点是:Z与过程的不合格率p(d)或DPMO是一 一对应的.

练习

➢请打开Data目录下的 Camshaft.mtw,以 Zbench方式输出

填入参数

结果输出

通过DPMO求Sigma Level

•在收集Y特性时要 注意层别和分组。 •各项的数据要按时间 顺序做好相应的整理

STEP3决定Y特性

决定Y特性 收集Y特性数据 输入MINITAB数据表

进行分析 结果说明

•将数据输入MINTAB中, 或则在EXCEL中都可以。

STEP4决定Y特性

决定Y特性 收集Y特性数据 输入MINITAB数据表

输入各项参数

输入规格

选定判异准则

选择判异准则

过程能力(minitab教程)

Process Capability Analysis for Supp1

Process Data USL Target LSL Mean Sample N StDev (Within) StDev (Overall) 602.000 600.000 598.000 599.548 100 0.576429 0.620865LSL源自TargetUSL

Within Overall

Potential (Within) Capability Cp 1.16 CPU 1.42 CPL Cpk Cpm Overall Capability Pp PPU PPL Ppk 1.07 1.32 0.83 0.83 0.90 0.90 0.87 598 599 600 Exp. "Within" Performance PPM < LSL 3621.06 PPM > USL 10.51 PPM Total 3631.57 601 602 Exp. "Overall" Performance PPM < LSL 6328.16 PPM > USL 39.19 PPM Total 6367.35

(Poisson)). 二、能力分析命令概况 Capability Analysis (Normal) 为单个测量结果画一张能力条形图, 图上包含基 于过程均值和标准差的正态曲线。这可以帮助你对正态性假设进行视觉上的评 价。报告还包括一张过程能力统计量的表,包括组内和组间统计量。 Capability Analysis (Between/Within) 为单个测量结果画一张能力条形图,图 上包含基于过程均值和标准差的正态曲线。 这可以帮助你对正态性假设进行视觉 上的评价。报告还包括一张组间/组内和长期过程能力统计量的列表。 Capability Sixpack (Normal) 同时显示以下图形,以及能力统计量的子集: - 一张 Xbar (or Individuals), R or S (or Moving Range), 和 run chart, 可用 来验证过程是否处于控制状态; - 一个能力条形图和正态概率图,可以帮助验证数据是否服从正态分布; - 一个能力图,显示过程变差与规范界限的相对性。 Capability Sixpack (Between/Within) 适合于组间变差比较明显的子组数据。 Capability Sixpack (Between/Within) 同时显示以下图形, 以及能力统计量的子集: - 一张 Individuals Chart, Moving Range Chart, and R Chart or S Chart, 可用来 验证过程是否处于控制状态; - 一个能力条形图和正态概率图,可以帮助验证数据是否服从正态分布; - 一个能力图,显示过程变差与规范界限的相对性。 Capability Sixpack (Weibull) 同时显示以下图形,以及能力统计量的子集: - 一张 Individuals, R- (or Moving Range), and run chart, 可用来验证过程是 否处于控制状态; - 一个能力条形图和 Weibull 概率图,可以帮助验证数据是否服从 Weibull 分布; - 一个能力图,显示过程变差与规范界限的相对性。 Capability Analysis (Weibull) 为单个测量结果画一张能力条形图,图上包含 基于过程形状和大小的 Weibull 曲线。这可以帮助你对 Weibull 分布的假设进行 直观的评价。报告还包括一张长期过程能力统计量的表。 Capability Analysis (Binomial) 适合于数据由不合格品的数量相对于抽取的 全部样本数组成时。 报告画了一张 P 图, 可以帮助你验证过程是否处于控制状态, 以及一张不合格品率的累积图,不合格品率的条形图,以及不合格品率图。 Capability Analysis (Poisson) 适用于数据为单位缺陷数。 报告画了一张 U 图, 可以帮 助你可以帮 助你验证过 程是否处于 控制状态, 还包括一张 累积 DPU (defects per unit) 图,DPU 条形图和缺陷率图。

如何用MINITAB进行过程能力分析

过程能力概述一旦过程处于统计控制状态,并且是连续生产,那么你可能想知道这个过程是否有能力满足规范的限制,生产出好的零件(产品),通过比较过程变差的宽度和规范界限的宽度可以确定过程能力。

在评估过程能力之前,过程必须受控。

如果过程不受控,你将得到不正确的过程能力值。

.你能通过画能力柱状图和能力图来评估过程能力。

这些图形能够帮助你评估数据的分布和检验过程是否受控。

你也可以估计包括规范公差与正常过程变差之间比率的能力指数。

能力指数或统计指数都是评估过程能力的一种方法,因为它们都没有单位,所以,可以用能力统计表来比较不同过程的能力。

选择能力命令MINITAB提供了一组不同的能力分析命令,你可以根据数据的性质和分布从中选择命令,你可以对以下情况进行能力分析:——正态或Weibull概率模式(对于测量数据)——不同子组之间可能有很强变差的正态数据——二项式或Poisson概率模式(对于计数数据或属性数据)当进行能力分析时,选择正确的公式是基本要求,例如,MINITAB提供基于正态或Weibull分布模型上的能力分析工具,使用正态概率模型的命令提供了更完全的统计设置,但是,适用的数据必须近似于正态分布.例如,利用正态概率模型,能力分析(正态)可以估计预期零件的缺陷PPM 数。

这些统计分析建立在两个假设的基础上,1、数据来自于一个稳定的过程,2、数据服从近似的正态分布,类似地,能力分析(Weibull)计算零件的缺陷的PPM 值利用的是Weibull分布。

在这两个例子中,统计分析正确性依赖于假设分布模型的正确性。

如果数据是歪斜非常严重,那么用正态分布分析将得出与实际的缺陷率相差很大的结果。

在这种情况下,把这个数据转化比正态分布更适当的模型,或为数据选择不同的概率模式.用M INITAB,你可以使用Box-Cox能力转化或Weibull概率模型,非正态数据比较了这两种方法.如果怀疑过程中子组之间有很强的变差来源,可以使用能力分析(组间/组内)或SIXpack能力分析(组间/组内)。

SPC过程能力分析minitab版

-----

1、输入数据。

2、货仓:将数据堆叠到一列中,点选数据—堆叠—列。

-----

出现堆叠列选项框,选用要堆叠的列,点选目前工作表的列,输入寄存堆叠的列C26,点确立,即可出现堆叠的列 C26。

-----

3、正态性查验

点选工具栏统计 --基本统计量 --正态性查验

选择堆叠的列 C26,点选百分位数线无,正态性查验Anderson-Darling,输入标题,确立

自动生成正态性查验

4、绘制 Xbar-R 控制图

点选工具栏统计—控制图—子组的变量控制图 --Xbar-R(B)

出现 Xbar-R 控制图选项框,选择刚堆叠的列,输入子组大小,

点选选项,出现下列图对话框,点选查验,选择对特别原由进行全部查验,确立点选标签,出现下列图对话框,输入标题,确立

-----Xbar-R 控制图选项框确立后,自动生成Xbar-R 控制图

-----

5、过程能力剖析

点选工具栏统计 --质量工具 --能力剖析 --正态

点选单列,选用堆叠的列,输入子组大小、规格上下限,

-----

确立后,自动生成过程能力剖析图表。

6、6σ绘制

点选工具栏统计 --质量工具 --Capability Sixpack(S)--正态

-----

在正态散布对话框中点选单列,选择堆叠的列C26,输入子组大小、规格上下限点选查验,出现下列图对话框,点选进行全部8 项查验( A ),确立

-----点选选项,出现下列图对话框,输入标题,确立

确立后,自动生成。

Minitab教程过程能力分析 ppt课件

Minitab教程过程能力分析

9

• 步骤 3:评估过程的能力

评估潜在能力

可使用 Cpk 基于过程的位置和展开来评估该过程的潜在能力。潜在能力估计值表示在消除过程偏移 和漂移的情况下可实现的能力。 总体上讲,Cpk 值越高,过程的能力越高。Cpk 值低表明可能需要改进过程。 将 Cpk 与基准值(代表可接受的过程最小值)进行比较。许多行业使用基准值 1.33。如果 Cpk 低于 基准值,则考虑如何改进您的过程,例如减少其变异或改变其位置。 比较 Cp 和 Cpk。如果 Cp 和 Cpk 大致相等,则过程位于两个规格限制之间的中心位置。如果 Cp 和 Cpk 不同,则过程未处于中心位置。

Minitab教程过程能力分析

4

正态能力分析 的数据注意事项

• 数据应当是连续的 • 收集足够的数据以获取过程能力的可靠估计值 • 如果可能,应当采用合理子组的形式收集数据 • 过程必须稳定且受控制 • 数据应该服从正态分布

Minitab教程过程能力分析

5

指定用于 正态能力分析 的变换

• 统计 > 质量工具 > 能力分析 > 正态 > 变换

正态能力分析 的观测性能/预测整体性能

性能所对应的 PPM < LSL

性能所对应的 PPM > USL

PPM 66807 6210 233 3.4

不合格部件 % 6.807% 0.621% 0.0233% 0.00034%

Minitab教程过程能力分析

合格部件 % 93.193% 99.379% 99.9767% 99.99966%

性能所对应的合计 PPM

西格玛水平 3西格玛 4西格玛 5西格玛 6西格玛

12

过程能力minitab教程

过程能力m i n i t a b教程集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#过程能力概述(Process Capability Overview)在过程处于统计控制状态之后,即生产比较稳定时,你很可能希望知道过程能力,也即满足规格界限和生产良品的能力。

你可以将过程变差的宽度与规格界限的差距进行对比来片段过程能力。

在评价其能力之前,过程应该处于控制状态,否则,你得出的过程能力的估计是不正确的。

你可以画能力条形图和能力点图来评价过程能力,这些图形可以帮助你评价数据的分布并验证过程是否受控。

你还可以计算过程指数,即规范公差与自然过程变差的比值。

过程指数是评价过程能力的一个简单方法。

因为它们无单位,你可以用能力统计量来比较不同的过程。

一、选择能力命令(Choosing a capability command)Minitab提供了许多不同的能力分析命令,你可以根据数据的属性及其分布来选择适当的命令。

你可以为以下几个方面进行能力分析:⏹正态或Weibull概率模型(适合于测量数据)⏹很可能来源于具有明显组间变差的总体的正态数据⏹二项分布或泊松概率分布模型 (适合于属性数据或计数数据)注:如果你的数据倾斜严重,你可以利用Box-Cox转换或使用Weibull 概率模型。

在进行能力分析时,选择正确的分布是必要的。

例如:Minitab提供基于正态和Weibull概率模型的能力分析。

使用正态概率模型的命令提供更完整的一系列的统计量,但是你的数据必须近似服从正态分布以保证统计量适合于这些数据。

举例来说,Analysis (Normal) 利用正态概率模型来估计期望的PPM。

这些统计量的结实依赖于两个假设:数据来自于稳定的过程,且近似服从的正态分布。

类似地,Capability Analysis (Weibull) 利用Weibull 分布模型计算PPM。

在两种情况下,统计的有效性依赖于假设的分布的有效性。

过程能力分析minitab版

过程能力概述(Process CapabilityOverview)在过程处于统计控制状态之后,即生产比较稳定时,你很可能希望知道过程能力,也即满足规格界限和生产良品的能力。

你可以将过程变差的宽度与规格界限的差距进行对比来片段过程能力。

在评价其能力之前,过程应该处于控制状态,否则,你得出的过程能力的估计是不正确的。

你可以画能力条形图和能力点图来评价过程能力,这些图形可以帮助你评价数据的分布并验证过程是否受控。

你还可以计算过程指数,即规公差与自然过程变差的比值。

过程指数是评价过程能力的一个简单方法。

因为它们无单位,你可以用能力统计量来比较不同的过程。

一、选择能力命令(Choosing a capability command)Minitab提供了许多不同的能力分析命令,你可以根据数据的属性及其分布来选择适当的命令。

你可以为以下几个方面进行能力分析:⏹正态或Weibull概率模型(适合于测量数据)⏹很可能来源于具有明显组间变差的总体的正态数据⏹二项分布或泊松概率分布模型 (适合于属性数据或计数数据)注:如果你的数据倾斜严重,你可以利用Box-Cox转换或使用Weibull 概率模型。

在进行能力分析时,选择正确的分布是必要的。

例如:Minitab提供基于正态和Weibull概率模型的能力分析。

使用正态概率模型的命令提供更完整的一系列的统计量,但是你的数据必须近似服从正态分布以保证统计量适合于这些数据。

举例来说,Analysis (Normal) 利用正态概率模型来估计期望的PPM。

这些统计量的结实依赖于两个假设:数据来自于稳定的过程,且近似服从的正态分布。

类似地,Capability Analysis (Weibull) 利用Weibull 分布模型计算PPM。

在两种情况下,统计的有效性依赖于假设的分布的有效性。

如果数据倾斜严重,基于正态分布的概率会提供对实际的超出规格的概率做比较差的统计。

这种情况下,转化数据使其更近似于正态分布,或为数据选择不同的概率模型。

过程能力(minitab教程).doc

过程能力概述(Process CapabilityOverview)在过程处于统计控制状态之后,即生产比较稳定时,你很可能希望知道过程能力,也即满足规格界限和生产良品的能力。

你可以将过程变差的宽度与规格界限的差距进行对比来片段过程能力。

在评价其能力之前,过程应该处于控制状态,否则,你得出的过程能力的估计是不正确的。

你可以画能力条形图和能力点图来评价过程能力,这些图形可以帮助你评价数据的分布并验证过程是否受控。

你还可以计算过程指数,即规范公差与自然过程变差的比值。

过程指数是评价过程能力的一个简单方法。

因为它们无单位,你可以用能力统计量来比较不同的过程。

一、选择能力命令(Choosing a capability command)Minitab提供了许多不同的能力分析命令,你可以根据数据的属性及其分布来选择适当的命令。

你可以为以下几个方面进行能力分析:⏹正态或Weibull概率模型(适合于测量数据)⏹很可能来源于具有明显组间变差的总体的正态数据⏹二项分布或泊松概率分布模型(适合于属性数据或计数数据)注:如果你的数据倾斜严重,你可以利用Box-Cox转换或使用Weibull 概率模型。

在进行能力分析时,选择正确的分布是必要的。

例如:Minitab提供基于正态和Weibull概率模型的能力分析。

使用正态概率模型的命令提供更完整的一系列的统计量,但是你的数据必须近似服从正态分布以保证统计量适合于这些数据。

举例来说,Analysis (Normal) 利用正态概率模型来估计期望的PPM。

这些统计量的结实依赖于两个假设:数据来自于稳定的过程,且近似服从的正态分布。

类似地,Capability Analysis (Weibull) 利用Weibull 分布模型计算PPM。

在两种情况下,统计的有效性依赖于假设的分布的有效性。

如果数据倾斜严重,基于正态分布的概率会提供对实际的超出规格的概率做比较差的统计。

这种情况下,转化数据使其更近似于正态分布,或为数据选择不同的概率模型。

过程能力分析minitab版

过程能力概述(Process CapabilityOverview)在过程处于统计控制状态之后,即生产比较稳定时,你很可能希望知道过程能力,也即满足规格界限和生产良品的能力。

你可以将过程变差的宽度与规格界限的差距进行对比来片段过程能力。

在评价其能力之前,过程应该处于控制状态,否则,你得出的过程能力的估计是不正确的。

你可以画能力条形图和能力点图来评价过程能力,这些图形可以帮助你评价数据的分布并验证过程是否受控。

你还可以计算过程指数,即规范公差与自然过程变差的比值。

过程指数是评价过程能力的一个简单方法。

因为它们无单位,你可以用能力统计量来比较不同的过程。

一、选择能力命令(Choosing a capability command)Minitab提供了许多不同的能力分析命令,你可以根据数据的属性及其分布来选择适当的命令。

你可以为以下几个方面进行能力分析:⏹正态或Weibull概率模型(适合于测量数据)⏹很可能来源于具有明显组间变差的总体的正态数据⏹二项分布或泊松概率分布模型(适合于属性数据或计数数据)注:如果你的数据倾斜严重,你可以利用Box-Cox转换或使用Weibull 概率模型。

在进行能力分析时,选择正确的分布是必要的。

例如:Minitab提供基于正态和Weibull概率模型的能力分析。

使用正态概率模型的命令提供更完整的一系列的统计量,但是你的数据必须近似服从正态分布以保证统计量适合于这些数据。

举例来说,Analysis (Normal) 利用正态概率模型来估计期望的PPM。

这些统计量的结实依赖于两个假设:数据来自于稳定的过程,且近似服从的正态分布。

类似地,Capability Analysis (Weibull) 利用Weibull 分布模型计算PPM。

在两种情况下,统计的有效性依赖于假设的分布的有效性。

如果数据倾斜严重,基于正态分布的概率会提供对实际的超出规格的概率做比较差的统计。

这种情况下,转化数据使其更近似于正态分布,或为数据选择不同的概率模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

解释结果 所有测量值都位于规格限内。过程Cpm 均大于 1.33(这是 遍接受的对应于有能力过程的最小值)。 因此,工程师得出结论,锻造过程满足对 活塞环直径的要求。

正态能力分析 的数据注意事项

• 数据应当是连续的 • 收集足够的数据以获取过程能力的可靠估计值 • 如果可能,应当采用合理子组的形式收集数据 • 过程必须稳定且受控制 • 数据应该服从正态分布

在此直方图中,过程展开宽于规格展开, 这表明能力较差。虽然大部分数据都在 规格限内,但是也一些低于规格下限 (LSL) 或者高于规格上限 (USL) 的不合格 项。

• 步骤 3:评估过程的能力

评估潜在能力

可使用 Cpk 基于过程的位置和展开来评估该过程的潜在能力。潜在能力估计值表示在消除过程偏移 和漂移的情况下可实现的能力。 总体上讲,Cpk 值越高,过程的能力越高。Cpk 值低表明可能需要改进过程。 将 Cpk 与基准值(代表可接受的过程最小值)进行比较。许多行业使用基准值 1.33。如果 Cpk 低于 基准值,则考虑如何改进您的过程,例如减少其变异或改变其位置。 比较 Cp 和 Cpk。如果 Cp 和 Cpk 大致相等,则过程位于两个规格限制之间的中心位置。如果 Cp 和 Cpk 不同,则过程未处于中心位置。

对于这些过程数据,Cpk 为 1.09。因为 Cpk 小于 1.33,所以过程的潜在能力无 法满足要求。过程过于接近规格下限。 过程未处于中心位置,因此 Cpk 值不等 于 Cp (2.76)。

评估整体能力

可使用 Ppk 基于过程位置和过程展开来评估该过程的整体能力。整体能力表示您客户在一段时 间内体验到的实际过程性能。 总体上讲,Ppk 值越高,过程的能力越高。Ppk 值低表明可能需要改进过程。 将 Ppk 与基准值(代表可接受的过程最小值)进行比较。许多行业使用基准值 1.33。如果 Ppk 比基准值低,则考虑如何改进您的过程。 比较 Pp 和 Ppk。如果 Pp 和 Ppk 大致相等,则该过程位于两个规格限之间的中心位置。如果 Pp 和 Ppk 不同,则过程未处于中心位置。 比较 Ppk 和 Cpk。当过程在统计意义上受控制时,Ppk 和 Cpk 大致相等。Ppk 和 Cpk 之间的差异 代表在消除过程偏移和漂移的情况下预期可实现的过程能力提高。

• 一位质量分析师希望评估螺

栓生产过程的能力。为了满 足客户要求,螺栓的螺纹长 度与 20 毫米目标值的差值 应该在 0.1 毫米范围内。该 分析师根据数据的正态分布, 使用正态能力分析来评估该 过程满足 20 ± 0.1 毫米规格 要求的能力。

要执行正态能力分析,请选择 统计 > 质量工具 > 能力分 析 > 正态。

将整体实曲线与直方图的条形进行比较, 评估数据是否大致是正态的。如果条形 与曲线存在很大差异,则数据可能不是 正态的,并且过程的能力估计值可能不 可靠。如果数据看上去为非正态,需使 用个体分布标识确定是否需要变换数据 或拟合非正态分布以执行能力分析。

• 比较组内曲线和整体曲线

将整体实曲线与组内虚曲线进行比较,确定它们的对齐紧 密程度。如果曲线之间存在很大差异,则表明过程可能不 稳定,或者子组间可能存在明显变异。在执行能力分析之 前使用控制图验证过程是否稳定。

个体分布标识

• 统计 > 质量工具 > 个体分布标识。

使用 p 值评估分布的拟合。 将每个分布或变换的 p 值与显著 性水平进行比较。通常,显著性 水平(用 α 或 alpha 表示)为 0.05 即可。显著性水平 0.05 指示 当数据实际上服从分布时,判定 数据不服从分布的风险为 5%。

如果分布是数据的良好拟合,这些点将 沿着拟合分布线附近分布。离开直线说 明拟合是不可接受的。

性能所对应的 PPM < LSL

性能所对应的 PPM > USL

PPM 66807 6210 233 3.4

不合格部件 % 6.807% 0.621% 0.0233% 0.00034%

合格部件 % 93.193% 99.379% 99.9767% 99.99966%

性能所对应的合计 PPM

西格玛水平 3西格玛 4西格玛 5西格玛 6西格玛

对于这些过程数据,Ppk = 0.52。因为 Ppk 小于 1.33,所以过程的整体能力无法满足要求。过程处 于中心位置,因此 Ppk ≈ Pp (0.53)。但是,Ppk < Cpk (0.72),这表明,如果减少偏移和漂移(子组 之间的变异),将可以改进过程的整体能力。

正态能力分析 的观测性能/预测整体性能

MINITAB教程-过程能力分析

全海军

过程能力分析

• 对正态分布数据计算能力指数(Cp/Cpk) • 对不正态分布数据的计算能力指数

对正态分布数据计算能力指数(Cp/Cpk)

• 使用正态能力分析根据正态分布评估过程的潜在(组内)能力和整体能

力。

• 确定过程是否能够生成满足客户要求的输出。 • 比较过程的整体能力和其潜在(组内)能力,以评估改善的机会。

指定用于 正态能力分析 的变换

• 统计 > 质量工具 > 能力分析 > 正态 > 变换

您可以变换数据,以拟合正态分布,从 而满足分析假设。 Box-Cox 幂变换(W =Y^λ)(正数 (> 0) ) Johnson 变换(仅适用于整体分析)

解释结果

• 步骤 1:检查数据是否有问题

直方图和拟合的正态曲线有助于以非正式的方式快速检查潜在问题。 直观检查分布拟合

如果您所分析的过程(如批量过程)自然地显示子组间 存在较大变异,而且该变异并非由特殊原因造成,则考 虑使用组间/组内能力分析。

• 步骤 2:检查过程的观测性能

检查过程展开 直观检查直方图中的数据与规格下限和规格上限的关 系。理想情况下,数据的散布窄于规格散布,并且所 有数据都在规格限内。超出规格限的数据表示不合格 项。

六合图

• 确定过程是否稳定且受控制 • 确定数据是否服从正态分布 • 估计整体能力(Pp、Ppk)和潜在能力(Cp、Cpk)

要执行正态 Capability Sixpack,请选择统计 > 质量工具 > Capability Sixpack > 正态。

发动机制造商使用锻造过程生产活塞环。质量工程师想评估过程能力。他们收集了 25 个由 5 个活塞 环组成的子组,并测量了它们的直径。活塞环直径的规格限为 74.0 毫米 ± 0.05 毫米。

解释结果 Xbar 和 R 控制图表明过程稳定,没有 超出控制限的点。“最后 25 个子组” 图表明数据绕着过程均值随机且对称地 分布。正常概率图表明数据是正态分布 的。因此,可满足正态能力分析的假设, 并可分析过程的能力。 直方图和能力指标表明,过程几乎位于 目标中心,测量值在规格限之内。能力 指标 Cpk、Ppk 和 CPM 都大于 1.33,这 是一般情况下可接受的能力过程的最小 值。因此,工程师得出结论:锻造过程 可满足客户对活塞环直径的要求。