中强度全铝合金导线工艺

浅谈全铝合金导线、耐热铝合金导线、倍容量导线等新型

浅谈全铝合金导线、耐热铝合金导线、倍容量导线等新型随着电源容量、用电需求的迅速增长以及资源能源的日益紧张和环境保护的限制不断加大,需要新建线路或改造已有线路,进一步提高电网的输电能力,尤其在经济发达地区,这个问题就更加突出。

低损耗、环保型、节约型、大容量的新型材料输电技术随着科学技术、材料技术、制造水平以及工艺水平的不断提高,将发挥越来越重要的作用。

一、新型导线技术:1.全铝合金导线目前在西欧、北欧、北美、日本、南亚等国家,铝合金导线作为架空输电线路已广泛应用,但我国目前应用量还不到1%。

全铝合金导线与目前普通采用的钢芯铝绞线(ACSR)相比,具有弧垂特性高、耐腐蚀、表面耐损伤、伸长率大、线损小以及抗蠕变性能好等优点。

2.耐热铝合金导线上世纪60年代日本研制了耐热铝合金导线,其连续运行温度及短时允许温度比常规ACSR要提高60℃,分别为150℃和180℃,从而大大提高了输电能力。

耐热铝合金是由EC 级铝、少量锆和其他元素组成,具有较高的重结晶温度,所以耐热铝合金连续工作温度可达150℃,载流量可提高1.4~1.6倍。

同时加锆对改善导线的耐软化性和耐蠕变性有显著的效果。

为减少电腐蚀,钢芯采用铝包钢。

3.倍容量导线倍容量导线也叫超耐热铝合金导线。

该导线除具有耐热铝合金导线的优点外,最大的特点为导线允许温度可达230℃,载流量提高约2倍;导线钢芯采用铝包INV AR线,显著地限制了导线弧垂。

倍容量导线的线径、质量、张力、弧垂等特性与常用的ACSR基本相同,所以线路改造时,原有杆塔、基础可完全利用。

4.新型复合材料合成芯导线随着材料技术的不断进步,20世纪末人们尝试用有机复合材料代替金属材料制作导线的芯材,开发出了新型复合材料合成芯导线。

这种导线充分发挥了有机复合材料的特点,与目前各种架空导线相比,具有重量轻、强度高、热稳定性好、驰度低、载流量大、耐腐蚀的特点,从节能、节地、节材、环保、提高输电能力等方面看,具有很好的应用前景,特别适用于老线路的改造。

输电线路节能导线技术参数

输电线路节能导线应用试点工程导线选型参考资料一、导线技术参数及参考价格导线技术参数和参考价格见附件1。

二、专题报告格式要求根据交流输电线路的特点,专题报告建议包含如下几项内容:1.工程概况,包含路径概况、电力系统条件、气象条件和杆塔条件等内容;2.导线组合及型号选择,包含导线截面和分裂数、分裂间距、参与比选的导线技术参数;3.导线电气性能比较,包含载流量,电阻损失的比较;4.导线机械特性比较,包含导线弧垂、导线过载能力、杆塔荷载的影响及风偏角的比较;5.线路造价分析,包含导线总体价格、杆塔耗钢价格、增量投资回收年限等经济性比较。

6.选型总结,包含对三种节能导线提出设计推荐使用排序,对于工程中有特殊情况制约某类节能导线的使用(如重冰区、大风区),需在报告中明确说明。

三、交流电阻计算方法及参数选取计算导线载流量及电阻损耗中的交流电阻时,建议采用以下参数:1.电阻温度系数α取值时,硬铝线(61%IACS)取0.00403;硬铝线(61.5%IACS)取0.00405;高导硬铝线(63%IACS)取0.00416;铝合金线(52.5%IACS、53%IACS)取0.0036;中强度铝合金线(58.5%IACS)取0.00386;2. 计算载流量时,导线允许温度一般采用700C,必要时可采用800C,风速V取值0.5m/s,日照强度J S取值为1000W/m2,导线表面的辐射散热系数E取0.9,导线表面吸热系数αs取0.9,包尔茨曼常数S取值5.67×10-8W/m2;环境温度为最高气温月的平均气温。

3. 计算电能损耗时,风速V取值0.5m/s,日照强度J S 取值为1000W/m2,导线表面的辐射散热系数E取0.9,导线表面吸热系数αs取0.9,包尔茨曼常数S取值 5.67×10-8W/m2;,环境温度为当地年平均气温;4. 交直流电阻比暂按日本电线与电缆制作协会颁发的标准JCS 0374:2003“裸线载流量计算方法”进行计算。

中强度全铝合金导线在超高压输电线路上的应用

中强度全铝合金导线在超高压输电线路上的应用超高压输电线路的建设已成为我国电力行业的新发展方向。

在电力行业中,信号传输和能量传输是不可或缺的两个组成部分。

由于信号传输线路不需要太大的能量输出,铜导线可以满足要求。

但是能量传输线路却需要具备更高的传输效率,同时还要具备耐腐蚀、抗风化等多种特性。

因此,我们需要寻找一种更具有优势的新型导线。

中强度全铝合金导线(ACSR)应运而生。

中强度全铝合金导线是一种由铝和铝合金材料制成的电器导线。

相比铜质导线,ACSR 导线具有重量轻、导电性能优异、电阻率低、抗氧化、抗腐蚀、抗紫外线等优势。

而就其电导性能来说,与铜导线要劣一些,但其安装成本和运行费用就低了许多。

这使得ACSR 导线成为许多超高压输电线路建设的首选配备。

ACSR 导线能够承受较高的张力,并且不会损坏,这也使得ACSR 导线成为了大型输电线路的必备品之一。

超高压输电线路需要更高的导线张力,同时还需要承受恶劣的环境条件。

在这种情况下,ACSR 导线是一种理想的选择。

ACSR 导线的优势还包括其轻质化,重量远远低于铜导线,这有助于在输电塔上降低劳动强度,节省人力物力。

此外,在大型的输电线路工程中,ACSR导线更好地适应了风荷载和冰荷载的需求。

ACSR 导线可以广泛应用于航空、船舶和军事电子设备等领域,在 RTS (空中信道)中也有广泛的应用。

航空电缆接头(如液压油系统)中的ACSR 导线通常由鹅卵石、石英或可能含有某些稀有金属的死金属材料支撑。

这种材料合金有很高的热导率和耐高温性质,能够满足极端环境下的应用需求。

总之,中强度全铝合金导线在超高压输电线路上的应用将大幅度改善电力传输效率。

ACSR 导线可以承受更高的负载和强风,同时还可以承受更恶劣的自然环境和气候。

此外,ACSR 导线成本低廉,可在大规模电力传输项目中享受长期便宜的运行费用。

通过大规模的引入和使用,ACSR 导线将有可能满足超高压输电领域中的电力需求,并促进更快、更可靠、更安全的能源传输。

中强度铝合金绞线标准

中强度铝合金绞线标准中强度铝合金绞线是一种常用的导线材料,广泛应用于输电线路中。

为了保障输电线路的安全和可靠运行,制定了一系列的标准来规范中强度铝合金绞线的生产和使用。

本文将就中强度铝合金绞线标准进行详细介绍,以便读者更好地了解和应用相关知识。

首先,中强度铝合金绞线的标准主要包括产品标准、生产标准和使用标准。

产品标准是指中强度铝合金绞线的技术要求和性能指标,包括导线的结构、材料、尺寸、电气性能等方面的要求。

生产标准是指中强度铝合金绞线的生产过程中应遵循的技术规范和操作规程,以保证产品质量稳定可靠。

使用标准是指中强度铝合金绞线在安装、运行和维护过程中应遵循的操作规范和安全要求,以确保线路的安全运行。

其次,中强度铝合金绞线的标准制定是为了保证产品质量、安全可靠地运行。

在产品标准方面,中强度铝合金绞线应符合国家标准或行业标准的要求,包括导线的材料、结构、尺寸、电气性能等方面的指标。

生产标准要求生产企业应具备相应的生产设备和工艺,严格按照标准要求进行生产,确保产品质量稳定可靠。

使用标准要求用户在安装、运行和维护中应按照标准要求进行操作,以确保线路的安全可靠运行。

此外,中强度铝合金绞线标准的制定还应考虑到环境因素和使用条件。

在产品标准方面,应考虑导线在不同环境和使用条件下的性能要求,以确保产品能够适应不同的使用环境和工作条件。

生产标准要求生产企业应根据不同的使用条件选择合适的生产工艺和材料,确保产品在不同环境和使用条件下的稳定可靠性能。

使用标准要求用户在不同的使用条件下按照标准要求进行操作,以确保线路在不同环境和使用条件下的安全可靠运行。

总之,中强度铝合金绞线标准的制定是为了保证产品质量、安全可靠地运行。

产品标准、生产标准和使用标准是相互关联、相互配合的,只有严格按照标准要求进行生产和使用,才能确保中强度铝合金绞线的质量和安全可靠运行。

希望本文对中强度铝合金绞线标准的了解有所帮助,也希望读者能够在生产和使用中严格按照标准要求进行操作,确保产品质量和线路安全可靠运行。

铝合金导体紧压绞合工艺的控制_解释说明以及概述

铝合金导体紧压绞合工艺的控制解释说明以及概述1. 引言1.1 概述本文主要介绍铝合金导体紧压绞合工艺的控制方法以及相关的解释和说明。

铝合金导体紧压绞合工艺是一种重要的电缆连接技术,通过将多股铝合金导线通过机械绞合方式连接起来,实现导线间的电气和机械连接。

这种工艺具有连接可靠、接触电阻低、节约材料等优点,在电力系统、航空航天领域等都有广泛应用。

1.2 文章结构本文按照以下结构进行组织和展开:第一部分是引言部分,主要介绍文章的背景和目的;第二部分是正文部分,包括了铝合金导体紧压绞合工艺的定义和原理,以及相应的控制方法和应用领域;第三部分是实验与分析部分,详细介绍了实验设计和步骤,数据分析和结果讨论,并对结果进行解释和验证;第四部分是结论与展望部分,总结了整个研究工作的主要成果,并提出了相关工艺优化建议和未来研究方向;最后是参考文献部分,列举了本文所引用的相关文献。

1.3 目的本文旨在深入探讨铝合金导体紧压绞合工艺的控制方法,并解释说明其原理和应用领域。

通过对实验数据的分析和结果验证,总结出结论,并提出相关工艺优化建议和未来研究方向。

通过本文的撰写和阅读,读者可以更加全面地了解铝合金导体紧压绞合工艺,为相关领域的实际应用提供参考依据。

2. 正文2.1 铝合金导体紧压绞合工艺的定义和原理铝合金导体紧压绞合工艺是一种在电力行业中常用的连接导线的方法。

这种工艺通过使用高强度装置将铝合金导体与电线绞合在一起,形成一个坚固可靠的连接点。

这种工艺的原理是利用力学压力作用于铝合金导体和电线之间,使得它们能够产生充分的接触面积和接触压力。

通过应用适当的力量,铝合金导体可以与电线形成紧密的互锁结构,从而实现导体之间的连通性并保持良好的电气连接。

2.2 铝合金导体紧压绞合工艺的控制方法为了确保铝合金导体紧压绞合工艺具有稳定性和一致性,需要采取一些控制方法来监测和调整关键参数。

以下是一些常见的控制方法:- 压力控制:根据相关标准或规范要求,使用特定类型的紧压装置以及正确施加压力来达到预期结果。

连接导线设计工艺规范

截面积选择注意事项:考虑导线的工作环境、使用频率等因素, 选择合适的截面积,以保证导线的使用寿命和可靠性。

温度:考虑导线在低温和高温环境下的电阻变化 湿度:考虑导线在潮湿环境下的绝缘性能 腐蚀性:考虑导线在腐蚀性环境下的耐腐蚀性 机械应力:考虑导线在机械应力作用下的变形和断裂风险

PART FIVE

压接工具:选择合适的压接工具,如压接钳、压接机等 压接材料:选择合适的压接材料,如铜、铝等 压接尺寸:根据导线规格选择合适的压接尺寸 压接质量:确保压接质量,如压接紧密、无松动等 压接环境:确保压接环境符合要求,如温度、湿度等 压接记录:记录压接过程和结果,便于追溯和改进

焊接材料:选择合适的焊接材料,如铜、铝、 不锈钢等

材料选择:选用符合标准的导线材料 压接工具:使用专用的冷压工具 压接顺序:按照规定的顺序进行压接

压接质量:确保压接质量符合标准要求

压接后处理:对压接后的导线进行必要的处 理,如清洁、润滑等

检验:对压接后的导线进行检验,确保其符 合工艺要求

PART SIX

绝缘厚度要求:根据导线直 径和电压等级确定

焊接方法:选择合适的焊接方法,如电弧焊、 气焊、激光焊等

焊接温度:控制焊接温度,避免过高或过低

焊接时间:控制焊接时间,避免过长或过短

焊接质量:确保焊接质量,避免出现虚焊、 漏焊等缺陷

焊Байду номын сангаас后处理:进行焊接后处理,如打磨、抛 光等,提高焊接质量

紧固件选 择:根据 导线规格 和连接要 求选择合 适的紧固 件

超特高压导线:选择截面积更大的导线,如 100mm²、120mm²等

添加项标题

机械强度要求:导线在承受外力作用下,保持其形状和尺寸不 变的能力

架空输电线路应用中强度铝合金芯铝绞线的若干问题研究

架空输电线路应用中强度铝合金芯铝绞线的若干问题研究发表时间:2018-07-26T11:53:10.790Z 来源:《电力设备》2017年第35期作者:汪和龙1 程智余2 吴睿3 雷强3[导读] 摘要:输电线路应用节能型导线可以减小损耗,降低全寿命周期成本。

(1.国网安徽省电力有限公司安徽省合肥市 230022;2.国网安徽省电力有限公司宣城供电公司安徽省宣城市 242000;3.中国能源建设集团安徽省电力设计院有限公司安徽省合肥市 230601)摘要:输电线路应用节能型导线可以减小损耗,降低全寿命周期成本。

为进一步提高铝合金芯铝绞线的导电性能,以JL1/LHA1-210/ 220-18/19型铝合金芯铝绞线为基础设计了JL1/LHA3-345/80-30/7型中强度铝合金芯铝绞线,开展了导线和配套金具的型式试验,以及导线温度-弧垂试验和导线集中载荷试验,得到有关试验数据。

结果表明,导线配套金具常温和高温下握力均满足要求,导线在100℃下运行3小时后恢复至常温时因高温蠕变引起的弧垂增量可以忽略,集中载荷作用下导线的张力和弧垂均有所增大,通过适当增大设计安全系数可以保证施工检修时安全系数大于2.5的要求。

JL1/LHA3-345/80-30/7型中强度铝合金芯铝绞线具有更好的节能效果,可以应用于架空线路工程。

关键词:输电线路;中强度铝合金芯铝绞线;金具;握力;弧垂0 引言导线是输电线路电能输送的载体,导线的电阻直接决定了输送容量和线路损耗,降低导线电阻可以增加输送容量、减小损耗。

近年来国家电网公司在输电线路上推广比同规格钢芯铝绞线电阻更小的节能型导线,包括钢芯高导电率铝绞线、铝合金芯铝绞线和中强度铝合金绞线[1-2]。

技术经济比较显示,节能型导线全寿命周期成本更低,替代钢芯铝绞线具有一定的经济性[3-4]。

窄基塔或钢管杆线路在采用常规导线时,为控制杆塔荷载,导线安全系数往往取值较大,其机械特性得不到充分利用,造成浪费。

电工用铝合金线制造技术

上海电缆研究所

五、质量控制与检测

5.1 生产过程的质量控制 合金成分配方与控制; 连铸铝锭的温度、冷却、速度的控制; 连轧铝杆的开轧、终轧温度、冷却、速度控制; 淬火温度; 收杆状态控制; 人工时效温度、时间、冷却控制; 拉线:线材质量、形状、冷却润滑控制; 绞线:绞制质量,特别是绞制型线时。

上海电缆研究所

5.2 产品的质量检测 单线:尺寸、机械与电学性能; 绞线:按不同用途制成的导线要求检测结构、尺寸、 外观; 力学性能:总拉力、弹性模数、应力—应变、 振动、蠕变、过滑车等; 电学性能:电阻、电晕、载流量等; 作为成品导线的各种综合性能按要求一般在专业研 究所进行。对于制造厂只需测试其中的一部分性能。

8.1 铝合金线具有的特性将在未来的架空输电线路上更大 规模的使用,发挥其积极的作用。 8.2 尽管铝合金线有优良的性能,但生产时工艺性能要求 更严格,应严格遵守操作规程。 8.3 优良的产品,应有良好性能的设备来制造,目前我国 的铝合金、铝连铸连轧机只有一种机型,今后应发展多 种机型可供选择。 8.4 国外如意大利、美国都有性能优良的铝合金连铸连轧 机组,但价格高昂,要详细作比较才能决定。

图2 高强度铝合金导线的生产工艺流程图

上海电缆研究所

四、主要的工艺装备

4.1 竖炉:熔铝用。燃料为天然气或人工煤气。 4.2 保温炉:平炉,砖砌成的。用于铝液配方与保温。 方形、圆形的炉型; 倾动式炉; 电磁或永磁搅拌器。 4.3 铝、铝合金连铸连轧机组 炉外精炼装置; 连铸机:二轮式、四轮式、五轮式; 倍频加热器; 连轧机:三辊式Y型轧机,或 (初轧)平立辊+(精轧)Y型轧机;

上海电缆研究所

6.4 连铸连轧车间的通风与排气 应由良好的通风、排气与车间内部除尘; 6.5 人工时效——拉线 对于国产的连铸连轧机组,不含有铝合金杆时效 的功能,因此应有人工时效炉,它将和拉线机安排在 一个车间内,已于自动化和保证质量。 6.6 铝合金杆、线的存放地 应有足够大的存放地,以便区分不同牌号的铝合 金杆、线,也区分一般的电工铝杆、线。 6.7 检测设备与仪器要专门靠近铝合金杆生产车间,特 别是化学成分的分析设备与仪器。

300-40新型节能导线特点说明

节能导线综合特点说明根据国家电网《关于报送2012年输电线路节能导线应用备选依托工程的通知》(基建设计…2011‟316号)和《关于开展输电线路节能导线试点应用工作的通知》(基建设计…2012‟18号)文件精神,为进一步降低输电线路电能损耗,提高电能利用效率,电网公司将统一组织开展钢芯高导电率铝绞线、铝合金芯铝绞线、中强度全铝合金绞线等节能导线试点应用工作。

为进一步优化节能导线选型,中天科技导线研究所与国内有关设计院进行了深入沟通,提出了节能导线技术经济对比分析,以下是根据此次提出的几种结构的节能导线进行的技术经济性对比,仅作参考。

一、JL/G1A-300/40钢芯铝绞线配套的节能型导线技术经济性对比分析1.1导线性能参数对比1.2导线损耗对比将三种节能型导线与普通钢芯铝绞线作技术经济对比,从静态角度分析提出如何选型。

其主要参考值为:1) 导线损耗以常年平均温度15℃为计算依据2) 导线输送电流以正常负荷(A)90%的导线截面为参考值,作为该导线载流量基本采集数据3) 导线表面温度计算按照摩根公式基本条件计算4) 根据温度系数计算出导线负荷条件下的直流电阻5) 根据日本参考公式计算出导线的肌肤损耗系数(β1)和磁质损耗系数(β2)。

通过交直流电阻比计算出导线负荷条件下的交流电阻6) 以配套导线的交流电阻为100%作为参考,得出三种节能型导线的降耗比值7) 上网电价按0.20元/kw〃h、0.3元/kw〃h 、0.40元/kw〃h、0.5元/kw〃h,导线最大负荷损耗小时数按3000小时计,及最大负荷利用小时数为5000小时,功率因数按1.0计作为参考计算出导线的年损耗值万元/km钢芯铝绞线参照线路设计预算为1.68万元/吨计,高导电率钢芯铝绞线价格比钢芯铝绞线高出10%,可按照1.85万元/吨计,每公里中强度铝合金绞线价格高于钢芯铝绞线约10%计,每公里铝合金芯铝绞线价格略高于钢芯铝绞线2%左右。

铝合金导线漫谈

铝合金导线漫谈介绍架空导线常用的高强度铝合金导线和耐热铝合金导线的性能、特点及应用领域。

铝作为一种导电材料在电工行业得到广泛的应用,其突出的优点是具有优异的导电性能且重量轻、资源丰富。

但铝也存在机械性能较差的缺点,为此,人们在纯铝中加入其他元素来改善其性能,就产生了铝合金。

铝合金种类繁多,在电缆行业中使用较多的有两种,高强度铝合金导线和耐热铝合金导线。

本文重点介绍这两类产品的特点、性能和应用。

一、高强度铝合金导线高强度铝合金导线也称为铝镁硅合金导线,它是在电工铝中加入镁和硅两种元素(加入总量约1%)得到的铝合金产品。

架空导线中使用的铝合金导线按其机械性能和电性能不同分为两种型号,分别为LHA1型和LHA2型,前者比后者强度更高一些,同时电阻率也大一些。

铝镁硅合金的特点是抗拉强度高,其抗拉强度约为电工硬铝线的1.8~2倍。

电阻率则略高于电工铝。

表1是电工铝线与铝镁硅合金线主要性能的比较用铝镁硅合金制制成的铝合金绞线抗拉强度高、拉力单重比大、弧垂特性好,有较好的耐磨性能和耐腐蚀性能。

与钢芯铝绞线相比,在相同的重量下,铝镁硅合金绞线有更大的截面,电性能好,强度高,电阻小,因此载流量更大,而且单一的材料不会出现电化腐蚀,寿命更长。

典型规格的性能比较如表2:表2同样单位重量钢芯铝绞线与铝合金绞线性能比较表介绍架空导线常用的高强度铝合金导线和耐热铝合金导线的性能、特点及应用领域。

从表2可看出,相同重量下,铝镁硅合金绞线强度更高,载流量更大,拉力单重比也更大,而直流电阻更小。

在重量限定情况下,采用铝合金绞线可以提高输电效益,降低输电线路建设费用。

在导线具有相同载流量的条件下,铝镁硅合金绞线重量轻、强度高、拉力单重比大。

典型规格的性能比较如表3:表3同样载流量钢芯铝绞线与铝合金绞线性能比较表由表3可知,相同载流量下,铝镁硅合金绞线强度更高,重量更轻,拉力单重比更大,在不改变对地距离的情况下,可以加大档距,减少铁塔数量,降低线路工程的综合造价。

QGDW1816_中强度铝合金绞线标准

下列符号、代号和缩略语适用于本文件。 J LHA3 -□ - □ 中强度铝合金线根数 中强度铝合金绞线截面积(单位:㎜ 2) 中强度铝合金线 同心绞合

示例: 由 61 根中强度铝合金线绞合而成的中强度铝合金绞线,其截面积为 673.73mm2,表示

1

Q/GDW ****-2012

6 试验

6.1 试验分类

6.1.1 型式试验

型式试验用于检验绞线的主要性能,其性能主要取决于绞线的设计。对于新设计的绞线或用新的生

产工艺生产的绞线,试验只做一次,并且仅当其结构、材料或生产工艺改变之后试验才重做。

型式试验只在符合所有有关抽样试验要求的绞线上进行。

6.1.2 抽样试验

抽样试验用于保证绞线质量及符合本标准的要求。

ICS29.240 备案号:

Q/GDW

国家电网公司企业标准

Q/GDW XXXX — 2012

中强度铝合金绞线

Medium Strength All Aluminium Alloy Conductor

2012-XX-XX 发布

国家电网公司 发 布

2012-XX-XX 实施

目次

前言.................................................................................................................................................................... Ⅰ 1 范围................................................................................................................................................................ 1 2 规范性引用文件 ............................................................................................................................................ 1 3 术语和定义.................................................................................................................................................... 1 4 符号、代号和缩略语 .................................................................................................................................... 1 5 技术要求........................................................................................................................................................ 2 6 试验................................................................................................................................................................ 3 7 包装、标识、运输和贮运 ............................................................................................................................ 6 附录 A(规范性附录)中强度铝合金线的性能参数 ...................................................................................... 7 附录 B(资料性附录)中强度铝合金绞线的性能参数................................................................................... 8 附录 C(规范性附录)线膨胀系数试验方法 .................................................................................................. 9 附录 D(规范性附录)绞线过滑轮试验方法 ................................................................................................ 10 编制说明............................................................................................................................................................ 11

300-40新型节能导线特点说明

节能导线综合特点说明根据国家电网《关于报送2012年输电线路节能导线应用备选依托工程的通知》(基建设计〔2011〕316号)和《关于开展输电线路节能导线试点应用工作的通知》(基建设计〔2012〕18号)文件精神,为进一步降低输电线路电能损耗,提高电能利用效率,电网公司将统一组织开展钢芯高导电率铝绞线、铝合金芯铝绞线、中强度全铝合金绞线等节能导线试点应用工作。

为进一步优化节能导线选型,中天科技导线研究所与国内有关设计院进行了深入沟通,提出了节能导线技术经济对比分析,以下是根据此次提出的几种结构的节能导线进行的技术经济性对比,仅作参考。

一、JL/G1A-300/40钢芯铝绞线配套的节能型导线技术经济性对比分析1.1导线性能参数对比JL/G1A-300/40钢芯铝绞线配套的节能型导线性能参数对比JL/G1A-300/40钢芯铝绞线配套的节能型导线电阻及拉重比分析对比1.2导线损耗对比将三种节能型导线与普通钢芯铝绞线作技术经济对比,从静态角度分析提出如何选型。

其主要参考值为:1) 导线损耗以常年平均温度15℃为计算依据2) 导线输送电流以正常负荷(A)90%的导线截面为参考值,作为该导线载流量基本采集数据3) 导线表面温度计算按照摩根公式基本条件计算4) 根据温度系数计算出导线负荷条件下的直流电阻5) 根据日本参考公式计算出导线的肌肤损耗系数(β1)和磁质损耗系数(β2)。

通过交直流电阻比计算出导线负荷条件下的交流电阻6) 以配套导线的交流电阻为100%作为参考,得出三种节能型导线的降耗比值7) 上网电价按0.20元/kw·h、0.3元/kw·h 、0.40元/kw·h、0.5元/kw·h,导线最大负荷损耗小时数按3000小时计,及最大负荷利用小时数为5000小时,功率因数按1.0计作为参考计算出导线的年损耗值万元/kmJL/G1A-300/40钢芯铝绞线配套的节能型导线损耗对比1.3本体工程造价对比钢芯铝绞线参照线路设计预算为1.68万元/吨计,高导电率钢芯铝绞线价格比钢芯铝绞线高出10%,可按照1.85万元/吨计,每公里中强度铝合金绞线价格高于钢芯铝绞线约10%计,每公里铝合金芯铝绞线价格略高于钢芯铝绞线2%左右。

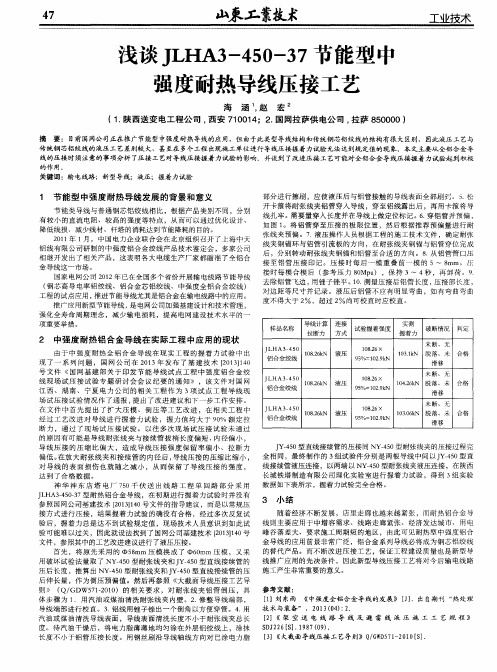

浅谈JLHA3-450-37节能型中强度耐热导线压接工艺

样品名称 导线计算 连接 试验握着强度 实测 破 断l 旨况 判 定 拉断力 方式 握着 力

1 L H A3— 450 1 0 8. 2 6× 95 % :1 02 9k N

2 中强度 耐热铝合金导线在 实际工程 中应 用的现状

由于 中 强度 耐 热全 铝 合金 导线 在 现 实工 程 的握 着 力试 验 中 出 现 了一 系列 问题 , 国网 公 司在 2 0 1 3年 发布 了基 建 技术 [ 2 0 1 3 ] 1 4 0 号 文件 《 国网基 建 部 关于 印 发节 能导 线 试点 工 程 中强 度铝 合 金绞 线现 场 试压 接 试验 专 题研 讨 会会 议 纪要 的 通知 》 ,该 文件 对 国 网 江西 、湖南 、宁 夏 电 力公 司 的相 关 工程 作 为 3 项 试 点 工程 导线 现 场试 压接 试验 情况 作了通 报 , 提 出了改 进建议 和下 一步 工作 安排 。 在 文件 中 首先 提 出 了扩 大压 模 、倒压 等 工 艺 改进 ,在 相关 工 程 中 经过 工 艺改 进对 导线 进 行握 着力 试验 ,握 力值 均 大于 9 0 % 额 定拉 断 力 ,通过 了现 场 试压 接 试 验 。以往 多 次现 场试 压 接 试验 未 通过 的原 因有可 能是 导线 耐张 线夹 与接续 管拔 梢长 度偏短 、 内径偏 小 , 导线 压 接 的压 缩 比偏 大 ,造 成导 线压 接 强度 保 留率 偏 小 、拉 断力 偏低 。 在 放大 耐张线 夹 和接续 管 的内径 后 , 导线 压接 的压缩 比缩 小 , 对 导线 的表 面 损伤 也 就 随之 减小 ,从 而 保 留 了导线 压 接 的强 度 , 达到 了合格 数据 。 神 华 神 东 店 塔 电厂 7 5 0千 伏 送 出 线 路 工 程 单 回路 部 分 采 用 J L HA3 — 4 5 0 — 3 7型耐 热铝合金 导线 ,在 初期 进行握 着力试 验时并 没有 参 照 国网公司基建技 术 [ 2 0 1 3 ] 1 4 0号文件 的指导建 议 ,而是 以常规压 接方式 进行压 接 ,结 果握着 力试 验的确没 有合格 ,经过 多次 反复试 验后 ,握 着力 总是达 不到试 验规定 值 ,现 场技术 人员意 识到 如此试 验 可能难 以过关 ,因此就设 法找到了 国网公司基建 技术 [ 2 0 1 3 】 1 4 0 号 文 件 ,参照其 中的工艺改进建议进 行了液压压接 。 首 先 ,将 原 先采 用 的 O O 5 8 m m压 模 换成 了 q  ̄ 6 0 m m 压模 ,又采 用 破坏试 验法 量取 了 NY 一 4 5 0 型 耐张线 夹和 J Y 一 4 5 0 型直 线接续 管的 压 后长 度 ,推 算出 N Y 4 5 0 型耐 张线 夹和 J Y 一 4 5 0型直线 接续管 的压 后 伸长 量 ,作 为倒压 预偏值 。然后再 参 照 《 大截 面导线 压接 工艺导 则5 5 ( Q / GD W5 7 1 — 2 0 1 0 ) 的相 关要 求 ,对 耐 张线 夹铝 管倒 压 ,具 体 步骤 为 1 .用汽油 或煤 油清洗 耐张线 夹 内壁 。2 . 修整 导线端 部 , 导线 端部 进行校直 。3 . 铝线 用锉子锉 出一个 倒角 以方便穿管 。4 . 用 汽 油或煤 油清 洗导线 表面 ,导 线表面 清洗长 度不 小于耐 张线夹 总长 度 。待汽 油干燥 后 ,将 电力脂 薄薄地 均匀涂 在外 层铝绞 线上 ,涂抹 长 度不小 于铝 管压接 长度 。用钢丝刷 沿导 线轴线 方 向对 已涂 电力脂

浅谈JLHA3—450—37节能型中强度耐热导线压接工艺

浅谈JLHA3—450—37节能型中强度耐热导线压接工艺作者:海涵赵宏来源:《山东工业技术》2014年第19期摘要:目前国网公司正在推广节能型中强度耐热导线的应用,但由于此类型导线结构和传统钢芯铝绞线的结构有很大区别,因此液压工艺与传统钢芯铝绞线的液压工艺差别较大,甚至在多个工程出现施工单位进行导线压接握着力试验无法达到规定值的现象。

本文主要从全铝合金导线的压接时须注意的事项分析了压接工艺对导线压接握着力试验的影响。

并谈到了改进压接工艺可能对全铝合金导线压接握着力试验起到积极的作用。

关键词:输电线路;新型导线;液压;握着力试验1 节能型中强度耐热导线发展的背景和意义节能类导线与普通钢芯铝绞线相比,根据产品类别不同,分别有较小的直流电阻、较高的强度等特点,从而可以通过优化设计、降低线损、减少线材、杆塔的消耗达到节能降耗的目的。

2011年1月,中国电力企业联合会在北京组织召开了上海中天铝线有限公司研制的中强度铝合金绞线产品技术鉴定会,多家公司相继开发出了相关产品,这表明各大电缆生产厂家都瞄准了全铝合金导线这一市场。

国家电网公司2012年已在全国多个省份开展输电线路节能导线(钢芯高导电率铝绞线、铝合金芯铝绞线、中强度全铝合金绞线)工程的试点应用,推进节能导线尤其是铝合金在输电线路中的应用。

推广应用新型节能导线,是电网公司加强基建设计和技术管理,强化全寿命周期理念,减少输电损耗,提高电网建设技术水平的一项重要举措。

2 中强度耐热铝合金导线在实际工程中应用的现状由于中强度耐热全铝合金导线在现实工程的握着力试验中出现了一系列问题,国网公司在2013年发布了基建技术[2013]140号文件《国网基建部关于印发节能导线试点工程中强度铝合金绞线现场试压接试验专题研讨会会议纪要的通知》,该文件对国网江西、湖南、宁夏电力公司的相关工程作为3项试点工程导线现场试压接试验情况作了通报,提出了改进建议和下一步工作安排。

在文件中首先提出了扩大压模、倒压等工艺改进,在相关工程中经过工艺改进对导线进行握着力试验,握力值均大于90%额定拉断力,通过了现场试压接试验。

电力系统中铝合金导线与钢芯铝导线的物理性能对比及能耗分析

电力系统中铝合金导线与钢芯铝导线的物理性能对比及能耗分析发表时间:2017-12-31T11:03:57.817Z 来源:《电力设备》2017年第24期作者:杨嘉1 2 李振亮1[导读] 摘要:钢芯铝导线和铝合金导线是当今电力系统中应用最为广泛的两种线材。

(1.内蒙古科技大学材料与冶金学院内蒙古包头 014000;2.包头供电局调度处内蒙古包头 014000)摘要:钢芯铝导线和铝合金导线是当今电力系统中应用最为广泛的两种线材。

本文通过对两种材质导线的耗能分析以及对二者在同等条件下的性能测试,探寻出两种导线材料所各自存在的优缺点及使用环境。

关键词:钢芯铝导线;全铝合金导线;耗能在世界各国的电力系统中,大量使用着由各种金属材料制做成型的导线,其主要作用就是将各种单一个体的发电、供电、用电设备连接起来,组成完整的供用电系统。

导线材质的选择可谓种类繁多,各种类间的参数性能又各不相同,其中以铜、铝、铁及其相关的合金材料应用最为广泛。

如何降低电能在导线传输过程中所产生的损耗已成为电能质量管理的一个重要环节,探讨不同线材之间的能耗具有十分重要的意义。

一、目前各种导线材料的应用概况。

金属导线是目前使用率最高的,材质以银、铜、铝、铁的等金属及其相关的合金材料为主。

金属导线因具有电阻率低、可塑性强、机械强度高、加工工艺简单、成本较低等特点而广泛应用在国内各电力生产、用电单位的不同用途中。

我国高压输电线路最为常见的金属导线包括全铝合金导线(AAAC)、钢芯铝合金绞线(AACSR) 、铝合金芯铝绞线(ACAR)等品种。

二、导线材料能耗的理论分析。

1、电磁场环境中全铝合金导线与钢芯铝导线的反应。

钢芯铝导线是将的线芯部分为钢制的铁磁物质,而铁磁物质则是由许多被称为磁畴的天然磁化区域组成。

磁畴的体积很小,其分子电流排列整齐,因此每个磁畴就是一个永磁体,具有很强的磁性。

在未被磁化的铁磁物质中,磁畴的排列是不规则的,磁畴间的磁场在抵消的作用下对外并不显现出磁性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中强度全铝合金导线是指由抗拉强度为230~265MPa的铝合金单丝绞制而成的铝合金绞线。

在超高压、特高压输电线路上采用中强度全铝合金导线(AAAC)较目前普遍采用的钢芯铝绞线(ACSR)具有如下优点:(1)导线拉重比大,弧垂特性好,可增大输电杆塔档距,降低线路建设投资。

AAAC的总拉断力与其单位长度重量之比为9.4KM,而常用ACSR为7~8KM。

(2)导线延伸率大,AAAC具有良好的抗过载能力及疲劳特性。

(3)导线高温特性好,AAAC在更高温下运行,强度损失较少。

(4)在荷载方面,AAAC与相同直径的ACSR 相比,在水平荷载相当时,垂直荷载减少10%。

(5)接续金具简单,施工方便。

AAAC由同种材料绞成,故仅需1个接续管。

其屈服强度约为铝线的1.5倍,压缩型接续不易产生导线鼓包或灯笼现象,对耐强跳线可减少压接工作量,提高效率。

(6)导线表面耐损伤。

AAAC 的硬度(布氏硬度为85HB)为铝线的2倍,但重量比ACSR轻,施工轻放线时可减少运行时电晕损失及无线电干扰水平。

(7)在线路运行过程中,AAAC电能损失少。

虽然中强度铝合金金丝的直流电阻率比硬铝线约高4.3%,但由于同直径时,AAAC的导电截面积较ACSR 大,所以20℃直流电阻要稍低于ACSR。

ACSR钢芯要产生磁滞损失和涡流损失,而AAAC无钢芯,交流电阻要比ACSR低,故电能损失减少,特别是大容量输电时降耗明显。

(8)耐腐蚀。

对大气腐蚀具有天然抵抗能力,而且又避免了铝线与镀锌钢线之间的电化学腐蚀,导线运行寿命长。

(9)AAAC的外层铝合金丝的受力较ACSR外层铝丝的受力相对值要小,耐受振动的性能要好。

鉴于此,中强度全铝合金

导线在国内外受到重视。

国外中强度铝合金单丝和全铝合金导线的发展

中强度铝合金单丝有半热处理半加工硬化型和非热处理型两种。

半热处理半加工硬化型单丝的生产工艺和高强度铝合金导线的基本相同,生产成本和高强度铝合金单丝相当。

非热处理型单丝的生产工艺和硬铝线的基本相同,生产成本和硬铝线相当。

由中强度铝合金单丝绞制的全铝合金导线(AAAC)因其弧垂小,线路损耗低,发明后很快投入应用。

发展最早的铝镁系“5005”非热处理型中强度铝合金线是美国在1956年研制成功,并很快实用化。

上世纪60年代,美国弗吉尼亚电力公司在500KV输电线路上采用了由AA5005中强度铝合金单丝制作的全铝合金导线(AAAC)。

但5005铝合金单丝因存在铸造和加工比较困难以及导电率比较低(最低电导率为53.5%IACS)的缺点,使用受到限制。

对这种铝合金进行改进后,出现了像“MS-AL”、“KAL”和“CK76”等新牌号的中强度铝合金导线。

这些铝合金导线,从成分入手来改善其力学性能和电学性能,同时也考虑改善其耐蚀性能和加工性能。

非热处理型的“MS-AL”中强度铝合金导线由日本古河电气公司在1965年研究成功,并于1969年开始生产。

这种合金导电率高,蠕变性能好,价格也较低。

它是在铝-镁系和铝-镁-稀土系合金基础上发展而来的铝-镁-铜-铁-锑-铌多元合金,其中铜、镁、铁各加0.1%~0.2%,以提高合金的强度。

此外,再加入铌,这不仅改善了合金的耐蚀性,更促使镁锑析出物的弥散强化,有利于改善合金的蠕变

性能。

MS-AL中强度铝合金单丝的最低抗拉强度为240MPa,最低电导率为58.5%IACS。

1970年前后开发的铝-镁-铁系非热处理型中强度铝合金导线有日本电线株式会社开发的KAL铝合金导线、美国Alcam 和Westem Electric公司的“CK76”铝合金导线。

KAL铝合金中的Mg、Fe含量分别不大于0.3%和0.7%,典型的含量为0.17%和0.5%,抗拉强度为225~245mMAa,电导率≥58.0%IACS。

CK76铝合金中的Mg、Fe含量分别0.15%、0.75%,电导率为59.1%IACS.

1973年瑞典Electrokoppar工厂研制出了导电率≥58.84%IACS,抗拉强度≥230MPa的Al-Fe-Cu-Mg-Be中强度铝合金导线,并命名为Ductalex,其化学成分为Fe≤0.40%,Cu:0.05%~0.35%,Mg:0.01%~0.20%,Be:0.001%~0.10%。

后对该合金成分进行微调后,纳入美国铝业协会标准,牌号为AA1120。

瑞典1975年架设了第一条采用Ductalex合金制造的AAAC试验线路,1977年正式用于400KV超高压架空输电线路,到1995年80%的架空输电线路采用Ductalex全铝合金绞线。

澳大利亚从1984年开始在275KV的输电线路上应用61/3.75mm,用AA1120中强度全铝合金绞线替代54/3.75mm+19/2.25mm钢芯铝绞线。

自此以后用中强度铝合金制作的全铝合金绞线和中强度铝合金制作的钢芯铝合金绞线逐渐推广开来。

非热处理加工硬化型KAL、CK76、MS-AL和Ductale中强度和铝合金的制造工艺与硬铝线相同,采用连铸连轧制杆,成本较低,但在制

造的过程中,需严控连铸连轧工艺和拔丝参数。

材料工作者一直以来为了提高中强度铝合金导线的性能而进行深入研究。

荒木功敬等人发明了Al-Mg-In和Al-Fe-Si-Mg-RE系非热处理型中强度铝合金,进一步提高非热处理型中强度铝合金性能,尤其是塑性。

近年来,波兰AGH 科技大学展开了非沉淀析出型合金元素Fe、Si、Cu、Mg、Ti、B和稀土元素在中强度铝合金导体材料中合金化机理的研究,以期进一步提高中强度铝合金导线的性能。

为了提高中强度铝合金导线的塑性,日本住友电气株式会社开发的SI-26,铝-镁-硅系中强度铝合金导线。

该铝合金导线属于半热处理半加工硬化型。

这种铝合金和同样是铝-镁-硅系的热处理型高强度铝合金相比,在热处理和冷加工等方面存在不同特点。

SI-26铝合金是具有Mg2Si时效析出强化相的铝合金。

研究表明,材料的时效强化性能与冷加工有关。

当含镁量不同是,自然时效和冷加工对铝-镁-硅系合金时效后性能能具有不同的影响。

镁含量为0.32%时,铝-镁-硅系合金自然时效后进行冷加工,再进行人工时效时,可显著提高时效强化效果,同时导电性能也随之获得改善。

SI-26中强度铝合金丝的抗拉强度≥246MPa,伸长率为5.5%,电导率≥58.5%IACS,疲劳极限为88.2MPa。

国内中强度铝合金导体材料和导线的发展

2011年1月22日,中国电力企业联合会在北京组织召开了伤害中天铝线有限公司研制的中强度铝合金绞线产品技术鉴定会。

自此中强度铝合金导线在我国有了长足的发展。

在Al-Mg--Si系半热处理半

加工硬化型中强度铝合金导线方面,上海中天铝线有限公司开发了JLH59-425-37中强度铝合金绞线,远东电缆有限公司开发了“JLHA3-675-61中强度铝合金绞线”其电导率超过58.5%IACS,抗拉强度达到240MPa。

该类铝合金导线在制造过程中需对铸锭进行固溶处理,由于有热处理工序使导线的成本增高。

非热处理型中强度铝合金导线,杭州电缆股份有限公司研制了JLH58.5-660-61/3.73中强度铝合金绞线,该导线的电导率超过58.5%IACS,抗拉强度超过240MPa;青岛汉缆股份有限公司研制了JLHA3-675-61中强度铝合金绞线,该导线的电导率超过59%IACS,抗拉强度达到240MPa;武汉航天电工技术有限公司研制了JLHA3-675-61中强度铝合金绞线,其电导率超过59%IACS,抗拉强度达到240MPa。

中强度全铝合金导线标准

在标准化方面,对于非热处理型中强度铝合金导线,瑞典于1981年颁布了基于Ductalex的非热处理型中强度铝合金导线标准,澳大利亚于1984年颁布了基于1120铝合金的非热处理型中强度铝合金导线标准,并于1991年进行了修订。

可见非热处理型中强度铝合金导线的塑性较低。

对于热处理型Al-Mg-Si中强度铝合金导线,英国标准(欧标)的相关规定,可见该标准对中强度铝合金导线的电导率要求较低而对抗拉强度的要求较高,由于采用了热处理,该类中强度铝合金导线的塑性较好。

国际电工委员会正在制定的标准IEC62641不仅要求中强度铝合金有较高的导电性而且要求有较高的塑性和抗拉强度,该

标准中规定的中强度铝合金的性能指标为线径≤5.5mm的导线抗拉强度≥250MPa,伸长率≥3.5%,电导率≥57.5%IACS。

我国国家电网公司企业标准送审稿中对中强度铝合金线有相关规定。

其对热处理型中强度铝合金导线的电导率和塑性有了较高的要求,而对非热处理型中强度铝合金导线的要求高于澳大利亚标准,与瑞典标准相当。

4.中强度铝合金导线展望

瑞典的经验表明,如果想要避免出现震动损伤的危险,在0℃时ACSR的允许额定张应力不应超过60MPa,AAAC的不超过50MPa,即使采取了有效的机械减震措施也不应超过上述值。

因此,在满足一定导线抗拉强度的前提下,提高导线的电导率成为降低线路损耗的关键因素。

我国中强度铝合金导线的标准较国际电工委员会标准对导电率的要求较高,对伸长率的要求较低。

我国正在发展坚强的智能电网,该电网不但要求耐受风电和太阳能发电的潮流冲击,而且要求输电过程中线路损耗低。

提高导线延伸率和电导率是建设稳固节能电网的关键,也是中强度铝合金导线的发展方向。