第一部分 棉织物的退浆煮练双氧水漂白一浴法工艺及染色对比实验

棉织物的漂白实训报告

一、引言棉织物作为一种常见的天然纤维织物,其色彩鲜艳、质地柔软,广泛应用于服装、家居等领域。

然而,在生产过程中,棉织物往往带有天然的色泽,且容易受到染料、杂质等的影响,导致其色泽不均匀或色泽不理想。

为了提高棉织物的质量和美观度,漂白工艺成为了必不可少的步骤。

本实训报告旨在通过实际操作,探讨棉织物的漂白工艺,分析漂白效果,并总结实训过程中的经验与体会。

二、实训目的1. 了解棉织物的漂白原理及方法。

2. 掌握漂白工艺流程及操作要点。

3. 分析漂白效果,评估漂白工艺的优缺点。

4. 提高动手操作能力和对棉织物漂白工艺的认识。

三、实训材料与设备1. 实训材料:棉织物、漂白剂(如过氧化氢、亚硫酸钠等)、助剂(如表面活性剂、稳定剂等)、去污剂、水等。

2. 实训设备:漂白槽、搅拌器、温度计、pH计、色差仪、显微镜等。

四、实训步骤1. 准备工作:首先,将棉织物清洗干净,去除杂质和浮色,然后晾干备用。

2. 配制漂白液:根据棉织物的种类、颜色和漂白要求,选择合适的漂白剂和助剂,按照一定比例配制漂白液。

例如,可以使用过氧化氢作为漂白剂,表面活性剂作为助剂,稳定剂作为pH调节剂。

3. 漂白过程:将棉织物放入漂白槽中,加入配制好的漂白液,搅拌均匀,控制好温度和pH值。

漂白过程中,注意观察棉织物的色泽变化,及时调整漂白剂和助剂的用量。

4. 漂白后处理:漂白完成后,取出棉织物,用清水冲洗干净,去除残留的漂白剂和助剂。

5. 检测与分析:使用色差仪检测棉织物的色泽变化,分析漂白效果;使用显微镜观察棉织物的纤维结构,评估漂白工艺对棉织物的影响。

五、实训结果与分析1. 漂白效果:通过实验发现,使用过氧化氢作为漂白剂,表面活性剂作为助剂,稳定剂作为pH调节剂的漂白工艺,能够有效去除棉织物的天然色泽和杂质,提高其白度。

2. 漂白效果分析:实验结果表明,漂白剂和助剂的用量、漂白温度和pH值等因素对漂白效果有显著影响。

在实验过程中,通过调整这些参数,可以实现对棉织物色泽的精确控制。

棉织物前处理标准工艺实验及效果测试

实验一棉织物前解决工艺实验及效果测试一实验内容: (一)纯棉织物轧蒸法碱退浆(二)纯绵织物常温煮练工艺实验(三)纯绵织物漂白丝光及煮练效果测试------毛效法(四)纯棉织物旳丝光及效果测试二实验目旳: 1 学习纯绵织物轧蒸法碱退浆浸渍法碱煮法旳工艺措施2 学习煮练效果测试措施三实验原理: 《染整工艺学》P279纯绵机织物具有大量旳杂质(浆料油脂蜡质果胶色素棉子壳等)杂质旳存在将影响印染加工旳效果及织物成品质量。

因此在印染加工中一般要进行被称做前解决旳烧毛----退浆---煮练----漂白----丝光旳加工过程,以提高织物旳表面质量,润滑性,收复性典型旳前解决过程烧毛----退浆---煮练----漂白----丝光----半成品为增长纱线旳触耐磨性可织性机织物旳经讲在织是前,要通过浆丝解决,但在整加工前,一方面要除去浆料.纯绵织物一般使用淀粉浆料,淀粉浆在稀旳NaOH 溶液变温作用下膨化,转化为凝胶态时,纤维旳附着力下降,再经水旳冲击等作用脱落.棉纤维伴生物旳存在,影响工作时纤维旳解决,不利于染整加工, 煮练旳目旳是清除绝大部分纤维伴生物.伴生物: 油脂:高档脂肪酸,在热稀碱作用下发生皂化而溶解,水洗可清除。

蜡质:高档一元醇,皂化物,精练助前对其进乳化棉籽壳:为木质素,亚硫酸钠使其转化为木质素磺酸盐。

氢氧化钠热溶液使之溶解,在机械力作用下清除。

含氮物质:为蛋白质,亚硝酸钠,硝酸钠等物质,在碱旳作用下使其水解或形成钠盐。

果胶质:重要成分是以果胶酸旳钙,镁盐和甲制旳形式存在,也可以与纤维分子之间形成酯键。

精炼时在高温和烧碱作用下,酯键水解成羟基,并转变成钠盐。

同步也也许发生分子键旳断裂,提高在水中旳溶解度而除去。

(一)棉织物退浆:1 处方:NaOH 10g/l润湿剂JFC 1.5 g/l2 工艺流程及条件:织物浸于80-85℃工作液→二浸二轧(轧液率110-130%)→汽蒸(100-102℃,25min)→热水洗(80℃,洗两次,5min)→冷水洗至碱性(用PH试纸检查)→留做煮练效果测试3 退浆效果旳测试:环节:将织物样品放入碘化钾/碘溶液大概1分钟,冷水冲洗,用铝质细杆立即与紫标对比。

棉织物前处理及染色实验

染整工艺实验报告实验题目:棉织物前处理及染色实验系别:轻化工程系班级:轻化工程指导教师:学生姓名:同组同学:实验日期:实验成绩:实验一棉织物前处理及染色实验实验目的掌握涤/棉混纺织物退煮漂一浴法的工艺,棉织物和纱线的丝光方法,直接染料染色的一般方法。

文献综述一、前处理纺织产品染整加工中的前处理包括:烧毛、退浆、精练、漂白工序。

主要目的是去除各种杂质,提高织物的白度和吸水性以满足后续染整加工的需要。

但棉及棉型织物的前处理也包括一些以改善织物品质为目的的过程,如丝光,热定型等。

简化工序,缩短工艺流程,节约生产成本和减少污染是人们愈来愈感兴趣的课题。

近年来,国内印染界在棉织物的短流程加工工艺以及冷轧堆加工工艺研究上取得了很大进展,如棉织物碱氧一浴冷轧堆工艺和活性染料冷轧堆染色工艺等;棉织物前处理和染色合一的工艺也有一定量的研究,但使用的染料多是直接,硫化和还原染料,而活性染料未见报道。

棉织物前处理和活性染料染色一浴一步冷轧堆这种合二为一的工艺有很多影响因素要考虑,既要考虑织物上的人为杂质和天然杂质的去除,又要考虑处理液中各染化料之间的相容性,如活性染料是否耐强碱水解和双氧水破坏以及活性染料的某些结构是否对双氧水分解有催化作用等。

二、基本原理成熟的棉纤维中含有果胶蜡质、蛋白质、灰分、木质素及色素等天然杂质,itd纯棉织物除此之外,还含有大量的人为杂质,如浆料、油污及其他杂质等。

这些杂质的存在严重影响棉织物的染整加工,一般在染色加工前去除。

从上述杂质的结构及去除的原理分析,烧碱在高温时借助于表面活性剂,能将淀粉等浆料溶胀,使其变成溶胶状物质,从织物上脱落;再之,它又能使果胶质与纤维素相连的醋键水解断裂,同时也能打断它们的分子链,对蛋白质分子,碱促使其酰胺键断裂而溶解,脂肪物质则与碱发生皂化而榕解,高级脂肪醇及其他物质可借助于表面活性剂去除。

若将保险粉、还原剂和碱同浴,也有利子棉籽壳的去除、色素结构的破坏而消色。

【知识加油站】棉织物的染整工艺流程一览

【知识加油站】棉织物的染整工艺流程一览

棉织物的染整工艺流程根据织物的原料、经纱上浆用料、品种组织规格、产品风格要求和染整设备条件等因素决定。

1、纯棉织物的染整工艺流程

不同类型棉布有不同的工艺流程,具体如下所示。

(1)漂布:织坯→翻布缝头→烧毛→退浆→煮练→漂白(次氯酸钠)→上光→漂白(双氧水)→上蓝加白(上光)→漂白布

(2)色布:织坯→翻布缝头→烧毛→退浆→煮练→漂白(次氯酸钠)→烘干→染色→后处理→整理→染色布

(3)印花布:织坯→翻布缝头→烧毛→退浆→煮练→漂白(次氯酸钠)→烘干→印花→后整理→整理→印花布

2、棉混纺织物染整工艺流程

(1)织坯→翻布缝头→退浆→漂白(亚氯酸钠)→涤纶加白→热定形→烧毛→丝光→漂白(双氧水)→棉加白→烘干→整理

(2)织坯→翻布缝头→烧毛→退浆→漂白(亚氯酸钠)→丝光→漂白(双氧水)→棉加白→涤纶加白→热定形→烘干→整理

(3)织坯→翻布缝头→烧毛→退浆→碱煮→漂白(双氧水)→丝光→涤纶加白→(烘培)→热定形→漂白(双氧水)→棉加白→烘干→整理。

棉织物直接混纺染料退煮漂染一浴工艺

棉织物直接混纺染料退煮漂染一浴工艺棉织物直接混纺染料的退煮漂染一浴工艺是一种相对简单、经济的染色工艺,能够同时退煮和漂白棉、化纤混纺织物,并实现与色泽的同时,其尤其适用于小批量、多色、多样的产品染色。

下文将对该工艺的实验过程、方法、参数、注意点等方面进行详细阐述。

一、实验目的通过退煮漂染一浴法对混纺织物进行染色,并探究该工艺条件下染色效果的优劣和影响因素,为后续混纺织物染色工艺的优化和改进提供参考。

二、实验材料1. 棉纶混纺织物;2. 直接混纺染料(紫色、黄色、蓝色);3. 高锰酸钾、硫酸、氢氧化钠、过氧化氢、复合退洗剂等染料退煮漂染剂;4. 洗衣液、中和剂等辅助剂;5. 称量器、计时器、比重计、电子天平等实验设备。

三、实验步骤1. 准备工作将混纺织物从仓库中取出,按约定比例混合。

用洗涤液清洁混纺织物,在常温水中浸泡1~2分钟,然后反复漂洗,直至水清。

将织物沥干,称量其重量,记录数据。

2. 退煮漂染工艺制定将直接混纺染料按照比例加入恒温搅拌槽中,加入恰当量的染料退煮漂染剂、中和剂等。

待搅拌槽中溶液温度升至指定温度时,将混纺织物放入槽中,搅拌均匀,开始染色处理。

3. 浸泡时间和温度控制染色过程分为加温、染色、漂洗、处理四个阶段。

其中,加温阶段要控制温度不超过96℃,持续30分钟;染色阶段温度降至60℃,染色时间为50分钟;漂洗阶段温度增至80℃,漂洗时间为20分钟;处理阶段温度恢复至96℃时添加复合退洗剂,搅拌30分钟。

浴比为1:10(织物重量:染料配方总量),药水总量是织物重量的10倍。

4. 水洗平整将染好的织物取出,放在清水中反复漂洗,去除表面的残留。

之后大量漂洗,改变水温让其逐渐降低,直至室温。

晾干后进行再次称重和记录颜色。

四、实验注意事项1. 实验过程中需要佩戴相关的防护用品,时刻保持注意力集中,避免发生任何意外。

2. 确保搅拌容器洁净干燥,并在染色前进行清洗消毒,防止杂质对染色工艺的影响。

第一部分 棉织物的退浆煮练双氧水漂白一浴法工艺及染色对比实验

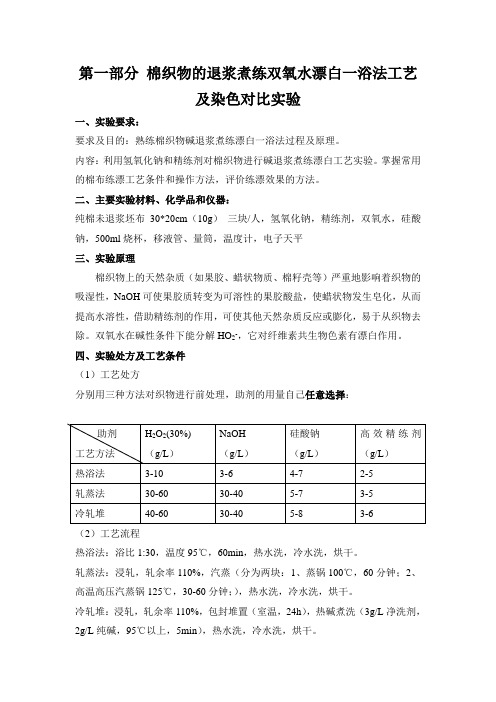

第一部分棉织物的退浆煮练双氧水漂白一浴法工艺及染色对比实验一、实验要求:要求及目的:熟练棉织物碱退浆煮练漂白一浴法过程及原理。

内容:利用氢氧化钠和精练剂对棉织物进行碱退浆煮练漂白工艺实验。

掌握常用的棉布练漂工艺条件和操作方法,评价练漂效果的方法。

二、主要实验材料、化学品和仪器:纯棉未退浆坯布30*20cm(10g)三块/人,氢氧化钠,精练剂,双氧水,硅酸钠,500ml烧杯,移液管、量筒,温度计,电子天平三、实验原理棉织物上的天然杂质(如果胶、蜡状物质、棉籽壳等)严重地影响着织物的吸湿性,NaOH可使果胶质转变为可溶性的果胶酸盐,使蜡状物发生皂化,从而提高水溶性,借助精练剂的作用,可使其他天然杂质反应或膨化,易于从织物去除。

双氧水在碱性条件下能分解HO2-,它对纤维素共生物色素有漂白作用。

四、实验处方及工艺条件(1)工艺处方分别用三种方法对织物进行前处理,助剂的用量自己任意选择:(2)工艺流程热浴法:浴比1:30,温度95℃,60min,热水洗,冷水洗,烘干。

轧蒸法:浸轧,轧余率110%,汽蒸(分为两块:1、蒸锅100℃,60分钟;2、高温高压汽蒸锅125℃,30-60分钟;),热水洗,冷水洗,烘干。

冷轧堆:浸轧,轧余率110%,包封堆置(室温,24h),热碱煮洗(3g/L净洗剂,2g/L纯碱,95℃以上,5min),热水洗,冷水洗,烘干。

织物前处理后烘干,然后测白度,最后对织物进行染色。

工艺如下:A、将每一块织物质量剪为3克,浴比为1:50。

染料用量为2%,吸取规定量染料置于烧杯中,加水至规定体积。

B、将烧杯置于水浴中加热至染色规定温度。

元明粉40 g/L,纯碱20g/LC、将预先经温水润湿过的织物挤干后投入染浴中,染色10分钟后加入元明粉,元明粉分两次加入,每次加入1/2,每次加完之后继续染10分钟。

D、将试样取出,在染浴中加入碱剂碳酸钠,搅拌均匀后将试样再放入染浴(此时为固色浴)中固色30分钟。

染整工艺学实验教程

目录实验一棉织物的退浆 (1)实验二棉织物的煮练 (2)实验三棉织物的漂白 (5)实验四直接染料染色 (7)实验五酸性染料染色 (9)实验一 棉织物的退浆一、实验目的掌握棉织物碱退浆的工艺;掌握退浆率的测定方法。

二、实验原理退浆主要是为了去除坯布在织造过程中经纱所上的浆料,同时也能部分去除原棉上的天然杂质。

目前棉织物所用浆料主要是淀粉浆或淀粉和PV A 的混合浆,上浆率一般为5%~10%。

染整加工中一般要求退浆率达到80%以上。

退浆可以采用酶退浆、碱退浆、酸退浆和氧化剂退浆。

碱退浆是棉织物退浆的一种常用方法。

碱可使淀粉浆、化学浆料(PV A 等)发生一定程度的溶胀,使其由凝胶状态转化为溶胶状态,对纤维附着力降低,在经过充分水洗作用后,浆料脱离纤维,从而达到退浆的目的。

该方法适用于大部分浆料的退浆。

退浆率是评价退浆效果的有效方法。

淀粉浆退浆率的测定有重量法、水解法和高氯酸法。

二、实验内容 (一)碱退浆法 1.主要化学品 氢氧化钠、润湿剂 2.实验处方氢氧化钠10g/L 润湿剂 1~2g/L 温度 100℃ 浴比 1:50时间30min 3.实验步骤将纯棉坯布放入碱液中,加热至沸腾,处理时间为30min 。

然后取出,用热水洗(60℃),在充分用冷水洗,最后挤干水,烘干,留作测定退浆率。

(二)退浆率的测定(重量法) 1.主要仪器电子天平,烘箱,干燥器 2.实验步骤将欲退浆的棉坯布置于105~110℃烘箱中,烘至恒重,迅速取出织物,放入干燥器中(预先将硅胶烘干并冷却至室温),冷却至室温,准确称取重量W 0。

在坯布经过退浆后,挤干水,放入烘箱,在105~110℃下烘至恒重,迅速取出织物,放入干燥器中,冷却至室温,准确称取重量W 1。

按下式计算试样的退浆率(%):101W -W =100%W 退浆率实验二棉织物的煮练一、实验目的通过实验使学生了解煮练的一般方法,煮练效果的测试方法。

二、实验原理经退浆后的棉织物,纤维已经除去了大部分的浆料及部分天然杂质,但还存在棉蜡,果胶以及棉籽壳等杂质,必须通过烧碱煮练加以去除,以提高棉织物的吸湿性。

棉织物退煮漂轧蒸一浴法技术研究

棉织物退煮漂轧蒸一浴法技术研究2006年纪代奶识校f第4期棉织物退煮漂轧蒸一浴法技术研究周疆(浙江理工大学材料与纺织学院,杭州310018)研究报告摘要:文章研究精练剂在棉织物退,煮,漂,轧,蒸等前处理过程中的作用,以及棉织物在处理后的性能.实验选择了HS-II7,HS-II7CONC(1),HS-117CONC(2),HS-II7CONC(3)4种精练剂,测试其精练的性能,同时初步探讨这4种精练剂的使用方法和效果.关键词:棉布;精练剂;一浴法前处理;白度;毛效;强力中图分类号:TS192.53文献标识码:A文章编号:1009-265X(2006)04一OO04—04 AStudyontheOne-stepPrelrealmentofD|蜘,ll~ng,ZHOUJiang(CollegeofMaterialsandTextiles,ZhejiangSci—TechUniversity,Hangzhou310018,China)Abstract:Theeffectsofthescouringagentonthecottonfabricduringtheprocessofdesizing,b oiling,rollingandsteamingpretreatment,thepropertiesofthecottonfabrictreatedarediscussedinth ispaper.Fournewtypesofscouringagents,HS-117,HS一117CONC(1),HS一117CONC(2)andHS-117conc(3)areselectedandtheirscouringpropertiesaretestedinthisstudy.Meanwhile,theapplicatio n methodandthescouringresultsoftheseagentsarealsodiscussed.Keywords:Cottonfabric:Scouringagent;One-steppretreatment;Whiteness;Capillary-effect;Strength0引言棉织物含有棉籽壳,棉蜡,果胶,色素等杂质,不利于碱剂的渗透.这就需要对棉织物进行处理,传统的前处理工艺一般都需要经过退浆,煮练,漂白这三道工序,传统前处理工艺路线长,碱耗,能耗,水耗都比较大,污水多等不利环保,织物易产生疵病等缺点.因此,人们开始关注着退浆,煮练,漂白一浴法加工技术以提高坯布退浆,煮练,漂白的加工生产效率,即增进陕速反应",另外省去了各道处理工序之间不必要的环节,可消除由储布折痕而引起的加工问题.棉织物煮漂一浴法前处理是在强碱性高双氧水浓度条件下进行的,为了提高半制品的毛效和白度,通常加入精练剂促使工作液迅速渗入织物纤维内部.因而,选择合适的精练剂对棉织物的工艺处理很重要.优良的助剂耐强碱,低泡沫,具有良好的渗透力,分散力和去污力,不但能使传统工艺中收稿日期:2005—12—30作者简介:周疆(1983一),男,杭州人,大学在读,高分子材料专业.4?退,煮,漂一步完成,有效地增强处理后织物的各种物理性能,而且能降低生产成本,提高生产效率,增加经济效益,实现清洁生产.所以如何选择优良的精练剂是一浴法工艺取得成功的关键之一. 本次实验,选择了精练剂HS一117,HS一117conc(1),HS一117conc(2),HS一117cone(3),测试其精练的性能,同时初步探讨这4种精练剂的使用效果和方法.1实验方法1.1实验材料:生坯棉布1.2实验药品:精练剂HS.117,HS.117conc(1), HS.117cone(2),HS.117conc(3)(杭州华晟),片碱(NaOH),H20(30%).1.3实验仪器电子天平Sartorius(北京赛多利斯天平有限公司),恒温振荡器SHA.B(常州国华电器有限公司),荧光白度仪WSD.3U(北京康光仪器有限公司),干燥箱101型(上海锦屏仪器有限公司),轧车RJ.350IU轧染机(上海双翼实业公司),电子织物强力机YG065(莱州市电子仪器公司).2006年纪代但校f第4期1.4实验操作1.4.1浸渍冷轧堆法按照配方配制工作液于锥型瓶中,将剪好的棉布条浸入工作液中,浸渍2min后立即出来轧,室温(20—35℃),经过二浸二轧后,用塑料口袋密封存放16—24h,再取出进行高温复漂(95—100~C)30rain,清洗,烘干.测试白度,毛效,强力.实验配方:HS?117/(g/L)5—20;NaOH/(L)15—60;H2o2(30%)/(g/L)5—20;温度/℃20—35;轧液率/%90—100堆置时间/h16—241.4.2高温浸渍法配制标准母液,等振荡水浴锅加热到设定的温度将棉布放进,并马上振荡,加热到98℃处理30rain后取出,充分水洗后在80℃左右烘干测试白度,毛效,强力.并进行数据对比,得出最佳效果时的条件配方.实验工艺为:投入HS—ll7conexg/L水洗1.5测试1.5.1测试白度:织物必须保持平整,折叠以不透光为佳(本实验折叠为4层).白度:参见标准GB/T8425—87测试3次,取平均值.1.5.2毛效:测试前,先在离试样宽度下端2em处用笔做一平行线,上端固定,使试样条垂直悬挂;当烧杯中的水浸渍到平行线时,记录时间.记录30rain后棉布上平行线到水位的长度(水位不平的取最高位),重复3次取平均值.1.5.3断裂强力的测试:参照国家标准GB/T3923.1—1997,经向拉伸3次取平均值.2实验结果与讨论2.1浸渍冷轧堆法2.1.1不同工艺条件处理后棉织物的白度NaOH浓度一定时,白度随H2o2浓度和精练剂HS.117用量的变化情况见表1.由表1可知:在NaOH浓度一定的情况下,白度随着H2o2的浓度增大而提高,也随着精练剂的浓度增大而提高.棉布纤维内部结构在NaOH和H2()2的作用下有很大的变化,使纱线之间的杂质和棉籽壳都被大量除去,因而白度随着它们浓度的变大而呈上升趋势,60g,LNaOH比15g,L,30g,L,45g/LNaOH的时候白度都高.只是变化的趋势比前面缓慢一些.因为H2o2在NaOH作用下会部分分解,从而对棉布的处理能力下降.表1不同工艺条件处理后棉织物的白度,毛效和强力5?2006年纪代奶识校禾,第4期2.1.2不同工艺条件处理后棉织物的毛效当NaOH一定时,其毛效随着H202浓度和精练剂(HS一117)的浓度的变化见表1.NaOH浓度一定时,毛效随着H202的浓度和精练剂的浓度增大而增大.因为H2o2的浓度越大,对织物的损伤就越大,织物的润湿性能就越强, NaOH浓度为60g/L比NaOH浓度为15g/L,30g/L, 45异/L的时候毛效都要好,但因为NaOH浓度过高, NaOH会使H2o2加快分解,影响了H2o2对织物的漂白作用,毛效的提升也不是很明显,所以在NaOH浓度为45g/L是最佳效果.2.1.3不同工艺条件处理棉织物后的强力当NaOH一定时,其强度随着H202浓度和精练剂(I-IS一117)的浓度的变化见表1.NaOH浓度一定时,强力都随着H2o2的浓度增大而呈下降趋势;但精练剂浓度不同而有明显的区别,NaOH浓度为60g/L比NaOH浓度为15g/L, 30异/L,45g/L的时候强力要小,由于NaOH浓度为60g/L下降慢,所以选NaOH为45g/L最佳.呈现下降趋势的原因;因为棉纤维在处理过程中受到NaOH和H2o2的损伤,它们共同作用就损害了纤维的内部结构,因而强度随着浓度的增大而降低.综合比较实验后的各项指标得出对棉布进行退,煮,漂,轧等前处理的最佳实验配方.,冷轧堆法配方:HS一117/(g/L)15;NaOH/(g/L)45;H202(30%)/(g/L)15;室温度/℃20—35;轧液率/%95;堆置时间/h16—242.2高温浸渍法以HS一117conc(1),HS一117conc(2),I-IS.1l7conc(3)作为精练剂,H2o2作为漂白剂来处理棉布.处理工艺及结果见表2.表2不同精练剂处理后棉织物的白度,毛效和强力从表2可以看出对于白度,毛效而言,这3种精练剂中I-IS.117conc(1)的效果要比I-IS一117conc (2),I-IS一117conc(3)的好.而用精练剂处理棉布后,棉布的强度随着H2o2的浓度的增大而继续减小,因为o2浓度越大,损伤就越大,破坏了棉纤维的内部结构,纱线之间的结合力就小,使其断6?裂强度降低.用精练剂HS一117conc(1),HS.117conc(2),I-IS.117conc(3),以H2o2作为漂白剂来处理棉布,棉布的白度,毛效和强力都有明显的变化,即白度和毛效会随着它们浓度的增加而增大,强力反而减小.综合比较实验后的各项指标,选择高温浸渍法2006年纪代饧识技1c,第4期的最佳工艺为:投入HS一117cone(1)3g/L水洗2.3两种最佳工艺处理后织物的性能冷轧堆法:白度58.5%,毛效7.86em,强力434.IN.高温浸渍法:白度73.34%,毛效10.45em,强力463.2N.3结论实验的结果表明:浸渍冷轧堆法和高温浸渍法两种方法各有利弊.对比而言,冷轧堆法的白度,毛效,强力都比高温浸渍法要低.但高温浸渍法的技术要求和设备要求都比浸渍冷轧堆法高,从成本来说浸渍冷轧堆法要低的多.参考文献:[1]宋勇,罗维新.前处理一浴法工艺要素[J].染整技术,2001(2):7—9.[2]余学军,徐丹,鲁郑全,等.纯棉高支高密织物煮漂一浴精练剂的合成与测试[J].印染助剂,1994 (10):5—8.[3]蔡明训.对冷轧堆一浴法工艺评述[J].印染助剂,1994(11):42—44.[4]凤平,陈怡,张庆.生产技术一浴法连续前处理清洁生产工艺[M].上海:上海市纺织科学研究院出版,2000.[5]陈博,王志刚.纺织染整助剂使用手册[M].北京:北京化学工业出版社,2003.[6]陈怡.退浆,煮练,漂白的一浴法加工[J].技术创新,2003(2):23—33.[7]龙一波.常温一浴法前处理新工艺及应用[J].材料保护,1997(12):37—39.[8]陈胜慧.染整助剂新品种应用及开发[M].北京:中国纺织出版社,2002.(责任编辑:许惠儿)简报快讯?2006年全国用好自动络简机扩大无结纱生产技术交流研讨会在杭州举行积极采用自动络筒机与普通络筒机的关键技术改造:扩大优质无结纱生产是提高纱线产品质量档次的重要措施之一,也是棉纺织行业技术进步的重要标志.多年来的实践证明:采用自动络筒机,不仅可提高优质无结纱的生产比重,而且对节约用工,减轻工人劳动强度均有显着较果.此外,对目前使用量大面广的普通络筒机通过有针对性技术改造(采用空气捻接,电子清纱,定长卷绕及防叠技术等)也是扩大无结纱生产的措施之一.为此中国纺织工程学会已将"扩大无结纱生产的技术研讨活动"列为2006年的重点学术项目,并于2006年5月20—21日在杭州市与浙江省纺织工程学会共同主办召开了"2006年用好自动络简机扩大无结纱生产技术交流研讨会."会议主要议题:a)自动络简机的技术进步及络纱技术的发展趋势,细络联新技术应用效果与发展前景;b)研讨自动络简机在棉纺,毛纺,麻纺及绢纺生产中的应用工艺技术;c)研讨紧密纺纱线(包括新型纤维纱线)在自动络筒机上的生产工艺配置;d)围绕减少成纱毛羽提高纱线质量对自动络筒机相关工艺参数进行探讨;e)探讨普通络筒机的技术改造方向,提高络纱质量的措施;f)交流科学使用自动络筒机及日常维护管理方面的经验.梅自强院士,秦贞俊高工,崔鸿钧副教授等作了特邀报告.青岛宏大纺织机械有限责任公司,意大利美斯丹公司,赐来福公司等作了主题技术讲座.会议共征集论文150余篇,经专家评审,共有9o余篇入选论文集,分综合评述,电子清纱,控制质量,空气捻接器应用,络纱工艺与毛羽控制,络纱机维护与管理等6 个议题在会上进行交流.本次会议通过大会,研讨,讲座,咨询和交流等形式,取得了很好效果.7?。

棉及棉粘混纺织物的前处理实验报告详细版

处方四

烧碱

6g/l

渗透剂JFC

2g/l

温度

60℃

②煮练

煮练方法:在恒温水浴锅中煮练

工艺流程:织物→加氢氧化钠和助剂→水洗

煮练处方:

处方五

氢氧化钠

18%

硅酸钠

1%

肥皂

2%

雷米帮A

2%

亚硫酸氢钠

1—0.5%

温度

95

时间

2h

升温曲线如下:

③漂白

漂白方法:过氧化氢漂白

工艺流程:织物→加助剂→加双氧水漂白→水洗

工艺流程:轧碱→汽蒸(60min)→水洗

轧碱处方

处方一

烧碱

7g/l

10g/l

渗透剂JFC

2g/l

温度

60℃

②煮练

煮练方法:在恒温水浴锅中煮练

工艺流程:织物→加氢氧化钠和助剂→水洗

煮练处方:

处方二

氢氧化钠

20%

硅酸钠

1%

肥皂

2%

雷米帮A

2%

亚硫酸氢钠

1—0.5%

温度

100℃

时间

2h

升温曲线如下:

③漂白

漂白方法:过氧化氢漂白

工艺流程:织物→加助剂→加双氧水漂白→水洗

漂白处方:

处方三

双氧水(100%)

1.5g/l

3g/l

硅酸钠

7g/l

渗透剂JFC

3g/l

PH(NaOH调节)

10.5—11.0

浴比

1:20

温度

100℃

时间

30min

升温曲线如下:

2、粘棉混纺织物

①退浆

退浆方法:碱退浆

棉针织物硫化染料练染一浴两步法

在棉针织物的练漂中,漂白剂双氧水是氧化剂,会对硫 化染料的还原产生影 响,因此在染色前必须除去.为此, 我们设计了练染一浴两步法T艺,即练漂和染色在同一浴 中分两步进行,先进

行练漂加工,再用保险粉除去双氧水,然后进行染 色.具体工艺流程如下:配制练漂液一练漂一除去双氧 水一加入还原好的染液一染色一氧化显色一皂洗一水洗 一烘干.2.1 保险粉用量

到传统两浴法的水平.3 结束语棉针织物硫化染料练染一 浴两步法工艺与练染两浴法相比,具有节时、节能、节 水、生产效率高、污水处理负担轻等优点,值得推广.

alskdfw 北京印花税

:硫化碱用量为6%(owf)时,上染率最好,皂洗牢度、干 湿摩擦牢度均较高;因此,硫化碱的最佳用量是6%,即 染料与硫化碱质量比为1:1.5时,染色效果较 好.2.2.2 食

盐用量食盐和元明粉等中性盐能够促使纤维吸收染料, 提高给色量,但用量过多,易产生染斑、浮色等染疵; 用量过少,染物上染率低.食盐用量与染色得色深度及 牢度的 关系如表3所示.

由表3可以看出:食盐用量为20%(owf)时,上染率较 高.综合评定皂洗牢度、干湿摩擦牢度指标,食盐的用 量以20%(owf)为佳.2.2.3 染色时间染色时间对硫化 染料的

染色性能也有影响。染色时间对染色性能的影响如表4所 示.从表4可见:染色时间过短,上染率低,染料不能完 全渗透,影响染色效果,染色60 min时,上染基本达到饱 和,因此确定

实验的最佳染色时间为60 min。2.2.4 练染一浴法与传 统两浴法染色效果的比较用相同工艺对练染一浴法与传 统两浴法(具体工艺:配制练漂浴一练漂一水洗一配制染 液一染色一

氧化显色一皂洗一水洗一烘干)处理的针织布进行染色, 并进行相关测试,结果见表5.由表5 可知:练染一浴法 处理的针织物除染色深度稍低外,染品的皂洗牢度、干 湿摩擦牢度等均能达

棉坯布退浆、煮练、漂白的微波组合处理

棉坯布退浆、煮练、漂白的微波组合处理杨朝丹【摘要】@@ 一、前言rn棉织物的前处理由以下三个主要工艺过程组成,即用退浆去除浆料用剂,用煮练去除杂质,例如脂肪、蜡质和果胶质,用氧化处理破坏天然色素成分.过氧化氢是最常用的氧化剂,因为它有组合前处理工艺的适应性和对各种条件、织物和机器的广泛范围的可应用性.【期刊名称】《辽宁丝绸》【年(卷),期】2010(000)002【总页数】4页(P45-48)【作者】杨朝丹【作者单位】【正文语种】中文棉织物的前处理由以下三个主要工艺过程组成,即用退浆去除浆料用剂,用煮练去除杂质,例如脂肪、蜡质和果胶质,用氧化处理破坏天然色素成分。

过氧化氢是最常用的氧化剂,因为它有组合前处理工艺的适应性和对各种条件、织物和机器的广泛范围的可应用性。

目前研究的目的是,用微波能量缩短组合前处理的时间。

将吸收微波极多的材料(例如尿素)加到溶液中,可缩短反应时间,而对于极性很大的组分,并将微波能量施加于其本身,会导致快速干燥。

结果造成织物强力和白度降低。

为此,将织物同时经受微波能量和汽蒸作用。

在一步微波处理中发现的另一个问题是退浆程度。

为了提高退浆程度,使用了广泛范围浓度的过硫酸盐及被称为Leonil EB(制成的过硫酸盐和表面活性剂的组合)。

然而,实际上是在微波处理之前,采用预汽蒸处理3分钟才获得了真正的成功。

同样,在两步法中,在第一步的汽蒸中,使用LeonilEB,可将退浆程度提高2或3倍,为此退浆程度可获得8~9Tegawa。

在一步法中,采用预汽蒸3分钟,然后用微波加汽蒸处理2分钟,结果通常可获得只有用汽蒸20分钟才能得到的退浆程度。

1.材料本研究使用淀粉上浆的100%棉平纹坯布(24根纬纱/cm、24根经纱/cm、147克/m2),Stensby 横列白度 56.56,断裂强度0.5097kN。

本研究所用的化学成分是过氧化氢(50%)、硅酸钠(38°Be)、氢氧化钠(9.8%)、Leonil EB、它们由赫司公司提供,Gemstab HP50、Gemwet RWN、和 Gemsol WR由Gemsan公司提供。

织物煮、漂、染一浴法

织物煮、漂、染一浴法染色资料 2009-06-01 20:39:11 阅读16 评论0 字号:大中小织物煮、漂、染一浴法众所周知,棉纱(布)染色时,棉纤维中有6-10%左右的油蜡、果胶、棉籽壳等杂质需在染色前处理时去除,即传统的练漂工艺。

随着科学技术的不断的进步,染料性能的提高及印染助剂的不断完善,能否采用煮、漂、染一浴法染色是印染工作者的一个新课题,为此我工厂经过多次反复论证,试样取得了较大的突破,并投入了批量生产。

现已生产筒子纱染色(棉)及棉针织布染色100多吨,各项牢度指标及布面效果都达到了预定的效果。

煮、漂、染三步法,稳妥,重演性好,但工艺流程长,效率低,能耗高,且常见的疵病,如皱条、折痕、擦伤、破损、斑渍、白度不匀、泛黄、色花、色渍等都与前处理以及染色工艺较长有关。

因此国外印染工作者都在寻找一种能缩短工艺流程简化设备,降低能耗,保证质量的办法。

即煮、漂、染一浴法该方法的最大优点就在于:(1)产品质量可达到或超过国标。

(2)流程短,效率高。

(3)节约能源,效率高,符合环保要求。

(4)提高了成品率,不易造成色花,符样率高。

试用常规工艺的煮练、漂白、染色时的用量和流程后,除漂染时间过长外,纱线和针织物的质量根本不能保证,严重地造成染色色花、色渍、皱条、以及强力低于原坯布强力的临界点。

因此,我们必须打破常规的思维思路,选样合理的工艺进行针织物的煮、漂、染一浴法。

1 实验与分析1.1 常规工艺处方与工艺条件1.1.1煮漂:针织物一般不含浆料或含少量浆料,我们常规工艺采用煮漂一浴法:H2O2(27.5%) 6g/L稳定剂 2g/L烧碱 2g/L煮练剂 1g/LPH值 10.5—11温度 100℃时间 50min浴比 1:10~20(因设备不同而异,以便顺利行机)升温速率 2℃/min1.1.2 染色的工艺处方及工艺条件M型活性染料 X%食盐 5~60g/L平平加O 0.5g/L纯碱 5~40g/L浴比 1:12温度 60℃时间 2h1.1.3 皂洗皂洗的目的是去除织物表面的浮色,使织物的各项牢度达到国标和顾客要求。

棉织物酶氧退煮漂一浴工艺研究

摘 要 :将净棉酶 GX21 用于棉织物酶氧退煮漂一浴法工艺 。在通过单因素试验和正交试验获取最优工 艺的基础上 ,探讨尿素对棉织物前处理效果的影响 ,同时对比不同前处理工艺对染色效果的影响 。试验结果 表明 :棉织物酶氧一浴最佳工艺条件为 :净棉酶 4. 5g/ L ,双氧水 12mL/ L ,温度 95 ℃,处理时间 60min ,p H 值 10~10. 5 ,浴比 1 ∶30 ;经净棉酶处理后棉织物的白度和毛效优于碱氧退煮漂一浴法工艺 ,而且织物的强力损 失少 ;在棉织物酶氧一浴法工艺中添加尿素 ,有助于提高织物白度 、毛效 ,并能减小强力的损失 。

双氧水用量/ (mL/ L) 白度/ % 毛效/ cm

6 81. 5 9. 1

9 83. 7 10. 7

12 84. 1 13. 3

15 85. 2 14. 2

18 85. 4 13. 9

注 :净棉酶用量为 4g/ L ,p H 为 10 ~10. 5 , 温度为 90 ℃, 漂白时间 60min ,浴比为 1 ∶30 。

采用 GB/ T3923 - 1997《织物断裂强力和断裂 伸长率》标准 ,用 YG026pc2250 型电子强力机测定 棉织物经向的断裂强力 ,测定 5 次 ,取平均值 。 11 41 4 染色 K/ S 值

使用 X2rite Colo r2Eye 7000A 测色配色系统测 试织物的表观色深 K/ S 值 。

表 4 处理时间对棉织物前处理效果的影响

处理时间/ min 白度/ % 毛效/ cm

30 81. 3 5. 4

45 82. 5 9. 2

60 83. 7 14. 6

75 85. 7 14. 4

棉机织物退煮漂一浴工艺

工 艺 处 理 后 的织 物性 能 : 白度 8 9 . 4 , 毛效 1 2 . 7 ( c m/ 3 0 ai r n ) , 处理 ; 一浴 ; 活 化 剂

中 图分 类 号 : T S 1 9 2 . 2 文献标 志码 : A 文章 编 号 : 1 0 0 9 —2 6 5 X ( 2 0 1 7 ) 0 5 —0 0 5 2 一O 5

wh i t e n e s s ,c a p i l l a r y e f f e c t ,s t r e n g t h,a n d we i g h t l o s s r a t i o o f 5 g / L t r e a t e d f a b r i c s we r e t e s t e d .

o x y g e n o x e t h y l k e t o n i c o x y g e n )( DE COB S ) ,s o d i u m d o d e c y l b e n z e n e s u l f o n a t e( S DK S ) ,s o d i u m

Th e o p t i mu m p r o c e s s c o n d i t i o ns o b t a i n e d v i a e x p e r i me nt we r e:s o d i u m d o d e c y l b e nz e n e s u l f o n a t e,

棉织物的退浆工艺方案设计

(五)实验操作

①退浆液配制。用量筒量取190ml蒸馏水于 250ml烧杯中,在电子天平上快速称取氢氧化钠2g 放 入烧杯中,并立即搅拌,待溶解完全后用移液管吸入 10%渗透剂JFC 溶液4ml,补充蒸馏水至总液量 200ml,搅匀后加热至80-85℃备用。 ②退浆过程。将坯布(两块)放入已配的碱液中, 浸透后二浸二轧,带液率约为70%左右,然后将试样 放入1000ml烧杯中置于蒸箱内,在100-102℃条件 下汽蒸20-25min,蒸毕取出试样,将其放入80-90℃ 热水中水洗两遍(各5min),再冷水洗。晾干后一块 留作退浆率测定,另一块留作煮练工艺实验用。

2.缺点

浸渍碱液时,部分PVA溶落在槽中,积聚后产生 凝冻,粘附在织物及导辊上,造成染斑并造成织物 运行不正,引起皱条,且洗除困难。

(三)工艺流程(气蒸法):坯布→浸轧碱液→ 汽蒸→热水洗→冷水洗→晾干。

(四)工艺处方

氢氧化钠 (G/L) 10 润湿剂 (g/l) 2 总液量(ml) 200 温度(℃) 80-85 带液率(%) 70

棉织物退浆、漂白 工艺方案设计

11染整

周璐红 义院娟 顾栋方 胡洁莉 夏舒婷

碱退浆工艺方案设计

(一)碱退浆的原理 碱退浆是利用稀碱液在较高温度下,使浆料发生 膨化,降低与纤维间的附着力,使其易于脱离纤维, 经过重分水洗去除。 碱对大多数浆料都具有退浆作用:

(1)不论是天然浆料,还是化学浆料,在热碱溶液中都会发生溶 胀,从凝胶状态变为溶胶状态,与纤维的粘着变松,再通过机械 作用,边比较容易将浆料从织物上洗落下来。 (2)某些浆料在热碱液中本身溶解度较高,再经水洗便可获得较 好的退浆效果。 热碱液除了有退浆作用外,对棉纤维上的天然杂质也有分解和去 除作用,因而有减轻煮练负担的效果。

棉织物前处理

实验一棉织物前处理及染色实验实验目的掌握涤/棉混纺织物退煮漂一浴法的工艺,棉织物和纱线的丝光方法,直接染料染色的一般方法。

文献综述棉织物前处理领域中的开发应用顺应了绿色生产加工和可持续发展的要求,符合现代工业生产高效、环保、节水、节能的时代要求,具有广阔的应用前景。

本课题主要研究全棉帆布的生物酶精练和低温无碱漂白前处理工艺,并对生物酶的精练机理进行初步探讨。

本研究属棉织物前处理“清洁生产”的范畴,对推进工厂实现棉织物前处理过程中“节能降耗减排”有现实意义。

研究了碱性果胶酶或中性纤维素酶单一酶精练的加工工艺条件,在此基础上对这两种酶进行复配,利用它们之间的生物相容性和协同作用,通过单因素和正交实验优化得到复合酶精练工艺。

复合酶在50-60℃和pH近中性条件下,经过60min即可完成精练工序,综合成本低。

复合酶精练织物的润湿性和染色性能与碱精练的相当,强力损失小,布面光洁,手感柔软,但白度较差。

通过FT-IR ATR光谱和扫描电子显微镜分析了生物酶精练棉纤维的表面杂质去除及表面形态的变化,碱性果胶酶可以有效地去除果胶质,但对蜡质的去除效果很差,即使有表面活性剂的辅助乳化作用;中性纤维素酶凭借对棉纤维初生胞壁的刻蚀作用,使纤维表面的蜡质去除效果明显,果胶质也有部分去除;复合酶对棉纤维表面的果胶质和蜡质都有较好的去除效果,处理后的纤维表面较光滑,纹理清晰。

为了实现全棉帆布的无碱漂白,通过单因素和正交实验研究分析H_2O_2浓度、稳定剂浓度和pH值等因素,优化得到了复合酶精练后全棉帆布的无碱双氧水漂白工艺;并通过探讨H_2O_2/TAED体系低温漂白的影响因素(H_2O_2浓度、TAED浓度、漂白温度、时间、起始pH值及稳定剂)得到了复合酶精练后全棉帆布的低温漂白工艺。

高温和低温两种无碱漂白方法处理后,棉织物的果胶、蜡质去除率,白度和润湿性都较好;但高温无碱双氧水漂白工艺中过氧化氢用量(8g/L)和漂白温度(98℃)都较高,造成处理织物强力损失较大,纤维表面局部出现细小裂痕,虽然达到了减排的目的,但节能效果不突出;而低温漂白工艺(处理温度70℃左右,过氧化氢用量4g/L,pH值8左右,时间40-60min)节能减排效果明显,而且织物的染色性能较好,强力损失较小,纤维表面无明显损伤痕迹。

涤棉混纺织物退煮漂一浴法工艺

涤棉混纺织物退煮漂一浴法工艺一、实验目的:掌握涤棉混纺织物退煮漂一浴法的工艺二、实验原理:涤棉混纺织物退煮漂一浴法工艺,就是将常规的退浆、煮练、漂白三步合并为一步完成,常常被称为短流程处理工艺。

退煮漂一浴法中的主要助剂为碱性溶剂和氧化剂。

涤棉混纺织物中,棉纤维中含有果胶物质、棉子壳、油脂、蜡质、含氮物质以及色素等杂质,它们在氢氧化钠和氧化剂的作用下,发生皂化反应、乳化反应和氧化反应生成可溶性的盐,最终使杂质被水洗去除;涤纶中含杂质较少,主要是一些纺丝油剂和加工中沾的油污,在前处理过程中,加入碱性溶剂和精炼剂可以使之乳化而除去。

涤棉混纺织物退煮漂一浴加工后成为半成品,其质量主要用毛细效应、白度和织物断裂强力指标进行考核和评价。

三、轧蒸法退煮漂一浴工艺1、实验仪器:涤棉混纺织物坯布,氢氧化钠,双氧水,双氧水稳定剂,耐碱渗透剂,高效精练剂,量筒,电子天平,均匀小轧车,蒸箱。

2、实验处方和工艺条件:氢氧化钠10g/L100%双氧水8 g/L双氧水稳定剂 5 g/L耐碱渗透剂 5 g/L高效精炼剂 3 g/L总液量200ml浸轧温度室温汽蒸温度95~100℃汽蒸时间60min3、工艺流程:浸轧(二浸二轧)→汽蒸(100℃,60min)→热水洗(→双氧水酶洗)→温水洗→冷水洗→晾干4、实验步骤:按实验处方称取规定量的助剂,量取规定量的蒸馏水于烧杯中,然后依次加入双氧水稳定剂、氢氧化钠、耐碱渗透剂和高效精练剂,搅拌均匀,最后加双氧水,配制成工作液备用。

取一块30×20cm(经×纬)的涤棉混纺织物坯布,在工作液中充分浸湿,室温下二浸二轧,带液率70%~80%,然后放入蒸箱内100℃汽蒸60min,取出后90~95℃水洗一次,50~60℃温水水洗,再冷水洗,最后晾干留做半成品指标测试。

5、退煮漂效果测试:1、毛细效应2、白度3、织物断裂强力四、注意事项:1、织物浸轧前处理液后,马上送入蒸箱,若不能马上汽蒸要用保鲜膜包好。

棉织物前处理

绳状煮练工艺

工艺流程: 轧碱→汽蒸→(轧碱→汽蒸)→水洗 工艺处方:以松式加工为例 烧碱: 薄织物 20~30 g/L,厚织物 30~40 g/L 表面活性剂: 3~4g/L 亚硫酸氢钠:0-5g/L 磷酸三钠: 0-2g/L 工艺条件: 轧余率120%~130% 碱液温度70~80 ℃ 汽蒸温度:100~102 ℃ 保温堆置1.5~2h 车速: 120-150m/min

气体烧毛机

气体烧毛机

气体烧毛机组成:进布装置-刷毛箱-火口-灭火装置-落布装置

1-吸尘风道 4-冷水冷却辊

2-刷毛箱 5-浸渍槽

3-气体烧毛机火口 6- 轧液装置

电动吸边器

进布架

刷毛辊

烧毛火口

烧毛火口

气体烧毛机工艺

火焰温度:800 ~ 900℃ 火口:一般为2~4个 烧毛面:织物正反面经过火口的只数,随织物的品 种和要求而定,可以是一正一反、两正两反或三正 一反等。 燃烧气:主要有煤气、液化石油气、汽油气三种。 为使燃烧气发挥良好的燃烧作用,必须将燃烧气和 空气按适当的比例进行混合,正常的火焰应是光亮 有力的淡蓝色。 织物与火焰距离:稀薄织物:1 ~ 1.2cm;一般 织物:0.8~1.0cm;厚重织物:0.5 ~ 1.8cm 车速:稀薄织物:100-150m/min;一般织物: 80~100m/min;厚重织物:60 ~ 80m/min

常用抑制剂:一些重金属盐类、离子型表面活性剂

注意:

酶退浆只能使用非离子表面活性剂

酶退浆工艺

保温堆置法:

工艺流程:浸轧热水→浸轧或浸渍酶退浆液→保温堆置→水洗 工艺处方:BF-7658淀粉酶(2000) 1~2g/L NaCl: 1~2g/L 渗透剂: 0~2g/L 工艺条件:浸渍热水温度:65~70℃ 浸轧酶液温度:55~60℃ pH值:6.0~7.0 带液率: 110% ~130% 堆置温度:40~50℃ 堆置时间:2~4h 工艺处方:BF-7658淀粉酶(2000) NaCl: 渗透剂: 工艺条件:堆置时间:20min 汽蒸温度:100~102℃ 汽蒸时间:3~5min 1~2g/L 2~5g/L 0~2g/L

棉织物退煮合一氧漂及氯漂实验

实验六棉织物退煮合一氧漂及氯漂实验【实验目的】掌握二步法前处理工艺,包括退煮处方及氧漂、氯漂处方及其工艺条件,为下道工序提供合格的半制品。

【实验原理】NaOH为主练剂,能使淀粉、PV A等浆料发生膨化和部分溶解。

氧漂中过氧化氢在碱性条件下分解出H2O2-对色素有漂白作用;氯漂中次氯酸钠分解产物中OCl-、HClO、Cl2对色素有漂白作用。

【实验过程】一、实验准备1、仪器设备托盘天平、电炉子、玻璃棒、染杯(1000ml)、量筒、温度计、角匙2、染化料NaOH、亚硫酸钠、渗透剂JFC、双氧水、硅酸钠、PH试纸、平平加O、次氯酸钠3、实验材料纯棉平纹细布10g二、工艺处方(一)退煮合一工艺处方NaOH 20g/l(PH值10.5-11)Na2SO37g/l硅酸钠2g/l肥皂7g/l平平加O 2g/l工艺条件:浴比:1:30,温度95~100℃,时间:60min(二)漂液组成次氯酸钠漂液NaClO 有效氯3~5g/LPH 9.5~10(用NaOH调节)工艺条件:浴比:1:40,室温,时间:45min脱氯:H2O22ml/L,浴比:1:40,室温,时间:10min氧漂液H2O2(30%)10ml/L水玻璃(比重1.4)3g/L渗透剂JFC 1g/LNaOH 1~1.5g/L调PH=10.5~11工艺条件:浴比:1:40,温主90~95℃,时间:45min三、操作步骤1、按煮练处方配好煮练液,加入预先润湿的织物,按工艺条件进行煮练。

水洗后,留样,并将其余织物一分为二,一半用于氧漂,另一半用于氯漂。

2、在一个烧杯中,按氯漂处方及工艺条件进行氯漂;3、在另一个烧杯中,按氧漂处方及工艺条件进行氧漂;4、将氯漂和氧漂的布洗净,晾干。

四、实验报告1、贴样:包括煮练前后布样,氧漂及氯漂四块布样。

2、比较氧漂和氯漂的差异。

五、注意事项1、洗由一定要洗至中性。

2、无论氯漂还是氧漂,PH值必须掌握准确。

3、操作中要时常搅拌织物,以使其处理均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一部分棉织物的退浆煮练双氧水漂白一浴法工艺

及染色对比实验

一、实验要求:

要求及目的:熟练棉织物碱退浆煮练漂白一浴法过程及原理。

内容:利用氢氧化钠和精练剂对棉织物进行碱退浆煮练漂白工艺实验。

掌握常用的棉布练漂工艺条件和操作方法,评价练漂效果的方法。

二、主要实验材料、化学品和仪器:

纯棉未退浆坯布30*20cm(10g)三块/人,氢氧化钠,精练剂,双氧水,硅酸钠,500ml烧杯,移液管、量筒,温度计,电子天平

三、实验原理

棉织物上的天然杂质(如果胶、蜡状物质、棉籽壳等)严重地影响着织物的吸湿性,NaOH可使果胶质转变为可溶性的果胶酸盐,使蜡状物发生皂化,从而提高水溶性,借助精练剂的作用,可使其他天然杂质反应或膨化,易于从织物去除。

双氧水在碱性条件下能分解HO2-,它对纤维素共生物色素有漂白作用。

四、实验处方及工艺条件

(1)工艺处方

分别用三种方法对织物进行前处理,助剂的用量自己任意选择:

(2)工艺流程

热浴法:浴比1:30,温度95℃,60min,热水洗,冷水洗,烘干。

轧蒸法:浸轧,轧余率110%,汽蒸(分为两块:1、蒸锅100℃,60分钟;2、高温高压汽蒸锅125℃,30-60分钟;),热水洗,冷水洗,烘干。

冷轧堆:浸轧,轧余率110%,包封堆置(室温,24h),热碱煮洗(3g/L净洗剂,2g/L纯碱,95℃以上,5min),热水洗,冷水洗,烘干。

织物前处理后烘干,然后测白度,最后对织物进行染色。

工艺如下:

A、将每一块织物质量剪为3克,浴比为1:50。

染料用量为2%,吸取规定量染料置于烧杯中,加水至规定体积。

B、将烧杯置于水浴中加热至染色规定温度。

元明粉40 g/L,纯碱20g/L

C、将预先经温水润湿过的织物挤干后投入染浴中,染色10分钟后加入元明粉,元明粉分两次加入,每次加入1/2,每次加完之后继续染10分钟。

D、将试样取出,在染浴中加入碱剂碳酸钠,搅拌均匀后将试样再放入染浴(此时为固色浴)中固色30分钟。

E、染毕取出试样,进行水洗→皂洗(大于95℃,5min)→水洗→熨干

5、操作步骤

(1)按处方要求计算各助剂的用量;

(2)先量取工作液总量的2/3的水,然后依次加入已准备好的稳定剂、精练剂、氢氧化钠、双氧水,每加一种助剂,需搅拌均匀后再加后一种助剂,最后用水加到规定体积,并搅匀备用。

(3)按照相应的工艺流程进行练漂。

练漂结束后在100℃烘干约10min后, 再晾干。

织物晾干后测定失重、毛效、白度。

6、注意事项

(1)吸尽法时应始终保持织物浸没在漂液中,且适当翻动,以使织物处理均匀;(2)配制好的工作液不宜放置时间过长,应及时使用,以防双氧水分解;(3)冷轧堆时为防止练漂液从织物上层向下层流动而造成练漂不匀,堆置一定时间后将织物上下翻动一下。

★(4)实验前将未退浆坯布先称重,计算失重率。

7、实验结果与报告

总结三种前处理工艺对织物颜色的影响。