槽钢孔型设计

孔型设计的基本知识

孔型设计的基本知识第一节孔型设计的内容与要求将钢锭或钢坯经过若干次的轧制变形,得到所需断面形状、尺寸和性能的产品,而进行的设计和计算工作称为孔型设计。

位于一个轧辊上的棱槽叫“轧槽”;由上下轧槽所组成的面积叫“孔型”。

一、孔型设计的内容(1)断面孔型设计。

(2)轧辊孔型设计。

(3)轧辊的辅件设计。

导为和诱导装置的设计。

二、孔型设计的要求(1)优质高产。

轧件尺寸形状符合技术要求,质量好、产量高。

(2)低消耗。

轧制功率、金属消耗、轧辊消耗、电能等消耗为最少。

(3)尽可能减少孔型各部分的不均匀变形,获得轧件具有最小内应力。

(4)使操作方便、安全、尽可能使轧制机械化、自动化或减轻工人体力。

(5)使换辊时间短,调整时间少,轧制过程稳定,作业率高。

第一节孔型的分类(A用途B形状C切槽方法)一、按孔型用途分类(1)延伸(开坯)孔型:减小轧件断面,形状与成品断面无关;(2)预轧(粗轧或毛轧)孔型:继续减小轧件断面,形状接近成品断面。

(3)精轧前(成品前)孔型:尺寸和形状更接近要求的成品断面。

(4)精轧(成品)孔型:轧制产品的最后一个孔型。

二、按孔型的形状分类(1)简单断面孔型:通常用于延伸孔型。

(2)复杂(异形)断面孔型;工字形、槽形、轨形。

三、按孔型在轧槽的切槽方法分类(1)开口孔型:轧辊的辊缝S在孔型周边上的称为开口孔型。

(2)闭口孔型:轧辊的辊缝S在孔型周边之外的称为闭口孔型。

(3)半开(闭)口孔型:亦称控制孔型。

第三节孔型各部分的名称与功用一、孔型各部分名称(以方形孔型为例)b、B——孔型切槽最小与最大宽度;H——孔型切槽深度;h——孔型轮廓线的高度;tg——侧壁斜度;S——辊缝;r1和r2孔型的内外圆角二、孔型各部分功用(1)辊缝:两轧辊辊环之间的缝隙称为辊缝。

(2)孔型侧壁斜度:孔型侧边与轴向垂直面间所夹角度的正切。

是轧件正确进入孔型;减少缠棍;减少出耳子;减少轧辊重车量,降低轧辊消耗(3)孔型圆角:孔型的过度部分用圆弧连接,这个圆弧就叫圆角。

[20槽钢轧辊孔型和矫直辊孔型设计优化创新

[20槽钢轧辊孔型和矫直辊孔型设计优化创新摘要槽钢孔型采用的弯腰式和大斜度式存在孔型设计复杂,轧件脱槽难度大,轧辊磨损快等缺点,在项目实施过程中只有不断优化孔型系统和导卫系统,优化各种生产工艺参数,才能保证实现 [20槽钢稳定生产,形成了公司新的效益增长点。

关键词:孔型优化工艺改进1、前言由于前几年建材行业发展迅速,产量快速释放,导致产能严重过剩,加之企业间无序、恶意竞争,国外反倾销力度加大,银行抽贷等多种不利因素的影响,产品价格持续下滑,钢厂盈利状况迅速恶化。

在这种局面下,为加快转型,集团公司投资新建型材生产线,以槽钢稳定的生产,实现更大的经济效益。

2、新技术开发应用条件型材生产线于2015.9投产,投资3.2亿元,是集团公司决策实施的担负重大产品结构调整任务的现代化型钢生产线,年设计生产能力为50万吨,总体工艺装备处于国内领先水平,首创1+1+X型钢生产线工艺布置方案。

该生产线主要采用了加热炉大错位步进梁技术、钢坯不同断面及不同定尺优化布料技术、双除鳞高压水除鳞技术、BD轧机辊系整体预装整体上线技术、BD轧机自动轧钢技术、成品尺寸形状高精度自动检测技术、连轧机双速比减速机技术、冷床强制风机冷却技术、收集台架与全自动码垛机一体化技术等。

3、技术研究思路或方案、方法3.1技术开发思路对于在生产[20槽钢过程中出现成品出现塌肩,两肩充满度不够,料型稳定性较差,表面划伤严重,且轧机调整困难,调试时间较长等一系列问题。

为了实现[20槽钢的生产稳定性,提高生产效率和产品质量,采取问题汇总逐一击破。

3.2具体工艺开发方案3.2.1 孔型系统优化设计3.2.1.1 断面孔型设计:孔型系统设计以操作方便、投资最少、稳定生产为原则,BD1配辊采用多个孔型系统共用,槽钢孔型系统采用弯腰大斜度孔型系统,整个孔型设计充分考虑到腿的增长,肩的填充,斜度大对成品的影响,以及钢坯断面条件、轧机负荷及生产线的高效、稳定。

具体如下:(1)消除塌肩现象,优化K2孔-K7孔型,塌肩现象表现在肩部塌下,肩部填充不良,为保证有足够的金属填充,将K2孔-K7孔型的腰宽分别增大,利于肩部充满。

高等学校规划教材·型钢孔型设计

高等学校规划教材·型钢孔型设计型钢作为与社会基本建设有着密切联系的功能性构造材料,具有断面形状复杂化、产品品种规格和轧制方式多样化的特点。

型钢的孔型设计作为制定型钢轧制工艺的重要内容,关系着型钢生产的各个方面,一直是型钢工艺的重要环节和重点研究的方面。

理论与实践经验的紧密结合一直是型钢孔型设计的特色和难点。

编者在查阅并参考国内外大量的相关资料,结合近年型钢生产的新工艺、新技术以及在多年教学、科研及设计实践的基础上,对本书的编写内容进行了精心的组织和编排,力求使内容既反映传统孔型设计的经典理论、设计方法和型钢生产多年积累的生产实践经验,又结合当今型钢生产的新技术和发展趋势以及轧钢专业学生的培养目标和知识结构的需要。

《型钢孔型设计》一书是根据1990年冶金有色系统高等专科学校教材出版规划和压力加工专业型钢孔型设计课程教学大纲编写。

全书包括孔型设计基本知识、延伸孔型设计、三辊开坯孔型设计、简单断面型钢孔型设计、复杂断面型钢孔型设计一般问题、复杂断面型钢(工字钢、槽钢、钢轨、轮辋钢和窗钢)孔型设计、连孔机孔型设计等七章,内容力求结合国内型钢生产实际。

介绍的孔型设计方法力求简明、实用。

本书除作为高等专科学校压力加工专业教学用书外,还可供从事型钢生产的工程技术人员参考。

1 孔型设计的基本知识1.1 孔型设计的内容和要求1.1.1 孔型设计的内容1.1.2 孔型设计的要求1.2 孔型设计的基本原则与设计程序1.2.1 孔型设计的基本原则1.2.2 孔型设计的程序1.3 孔型及其分类1.3.1 轧槽与孔型1.3.2 孔型的分类1.4 孔型的组成及各部分的作用1.4.1 辊缝1.4.2 侧壁斜度1.4.3 圆角1.4.4 锁口1.4.5 槽底凸度1.5 孔型在轧辊上的配置1.5.1 轧机尺寸与轧辊直径1.5.2 上压力与下压力1.5.3 轧辊中线和轧制线1.5.4 孔型在轧辊辊身长度上的配置1.5.5 孔型在轧辊上的配置步骤1.5.6 孔型配置例题思考题2 延伸孔型设计2.1 延伸孔型系统2.2 箱形孔型系统2.2.1 箱形孔型系统的优缺点2.2.2 箱形孔型系统的使用范围2.2.3 箱形孔型系统的变形特点2.2.4 箱形孔型系统的组成2.2.5 箱形孔型的构成2.3 菱-方孔型系统2.3.1 菱-方孔型系统的优缺点2.3.2 菱-方孔型系统的使用范围2.3.3 菱-方孔型系统的变形特点2.3.4 菱-方孔型的构成2.3.5 菱-菱孔型系统2.4 椭圆-方孔型系统2.4.1 椭圆-方孔型系统的优缺点2.4.2 椭圆-方孔型系统的使用范围2.4.3 椭圆-方孔型系统的变形系数2.4.4 椭圆-方孔型的构成2.5 六角-方孔型系统2.5.1 六角-方孔型系统的优缺点2.5.2 六角-方孔型系统的使用范围2.5.3 六角-方孔型系统的变形特点2.5.4 六角-方孔型的构成2.6 椭圆-圆孔型系统2.6.1 椭圆-圆孔型系统的优缺点2.6.2 椭圆-圆孔型系统的使用范围2.6.3 椭圆-圆孔型系统的变形特点2.6.4 椭圆-圆孔型的构成2.7 椭圆-立椭圆孔型系统2.7.1 椭圆-立椭圆孔型系统的优缺点2.7.2 椭圆-立椭圆孔型系统的使用范围2.7.3 椭圆-立椭圆孔型系统的变形特点2.7.4 椭圆-立椭圆孔型的构成2.8 无孔型轧制法2.8.1 无孔型轧制法的特点2.8.2 无孔型轧制的变形特性2.8.3 无孔型轧制孔型设计原则2.8.4 无孔型轧制法的应用2.9 延伸孔型系统的设计方法2.9.1 延伸孔型系统的选择2.9.2 延伸孔型道次的确定2.9.3 延伸孔型尺寸的计算2.10 三辊开坯机孔型设计2.10.1 三辊开坯机的设备和工艺特点2.10.2 三辊开坯机压下规程的制定2.10.3 三辊开坯机孔型配置与共轭孔型设计思考题3 简单断面型钢孔型设计3.1 成品孔型设计的-般问题3.1.1 热断面3.1.2 公差与负公差轧制3.2 圆钢孔型设计3.2.1 轧制圆钢的孔型系统3.2.2 圆钢成品孔型设计3.2.3 其他精轧孔型的设计3.2.4 万能(通用)孔型系统3.2.5 规圆机的应用3.2.6 圆钢孔型设计实例3.3 螺纹钢孔型设计3.3.1 热轧螺纹钢孔型设计3.3.2 冷轧螺纹钢孔型设计3.4 方钢孔型设计3.4.1 方钢的品种3.4.2 轧制方钢的成品孔型系统3.4.3 K,方孔的设计3.4.4 K,方孔的设计3.4.6 方钢规圆机立辊孔型设计3.4.7 方钢孔型设计实例3.5 扁钢孔型设计3.5.1 概述3.5.2 扁钢孔型系统的选择3.5.3 压下量分配和轧件厚度确定3.5.4 扁钢立轧孔设计3.5.5 各扁钢孔型中的轧件尺寸确定3.5.6 扁钢坯料的确定3.5.7 扁钢孔型设计实例3.6 六角钢孔型设计3.6.1 孔型系统的选择3.6.2 成品孔的构成3.6.3 成品前孔的确定3.7 角钢孔型设计3.7.1 概述3.7.2 轧制角钢的孔型系统3.7.3 坯料选择3.7.4 等边角钢成品孔型设计3.7.5 蝶式孔型设计3.7.6 立轧孔型设计3.7.8 进入切分孔红坯孔型设计3.7.9 角钢孔型设计实例3.8 不等边角钢孔型设计3.8.1 轧制不等边角钢的孔型系统3.8.2 成品孔的设计3.8.3 蝶式孔压下系数、宽展系数的确定3.8.4 蝶式孔的设计3.8.5 不等边角钢孔型设计实例思考题4 连轧机孔型设计4.1 连轧的基本理论4.1.1 连轧与连轧机4.1.2 连轧常数与堆拉钢系数4.2 连轧机孔型设计的内容和要求4.2.1 型钢连轧机孔型设计的内容4.2.2 型钢连轧的特点和孔型设计的要求4.3 连轧机孔型设计的原则和设计方法4.3.1 连轧机孔型设计的原则4.3.2 连轧机孔型设计方法4.4 高速线材精轧机组的孔型设计4.4.1 高速线材无扭精轧机工艺和设备特点4.4.2 高速线材精轧机组孔型设计程序和设计方法4.5 Y型轧机孔型设计4.5.1 三辊Y型轧机4.5.2 三辊Y型轧机的孔型和变形特点4.5.3 三辊Y型轧机孔型系统4.5.4 几种常用的三辊Y型轧机孔型的结构参数思考题5 切分轧制孔型设计6 复杂断面型钢孔型设计的熟读问题7 复杂断面型钢孔型设计8 万能轧机孔型设计9 楔横轧孔型设计10 导卫装置设计11 计算机辅助孔型设计。

25_槽钢孔型设计及完善_唐剑

表1

腰部压下量及延伸系数

孔号

K1 K2 K3 K4 K5 K6

压下量, mm 0.7 1 2 2.6 3.4 4.8

延伸系数 1.108 1.141 1.242 1.252 1.266 1.296

3.3.2 腿部尺寸的确定 为了保证腿部得到良好加工和腿长稳定,

避免由于腰部和腿部延伸差值大造成腿长尺寸 波动, 在实际设计时精轧机架各孔型腰部与腿 部延伸要基本相当或一致。精轧各孔腿部延伸 系数见表 2。

表3

产品外形尺寸

( mm)

高度

腿宽

标准

250±3

78±3

实测 248.5~249.2 77~78.5

腰厚 7.0±0.7 6.5~6.8

5结语

( 1) 孔 型 系 统 及 各 参 数 的 选 取 基 本 合 理 , 产品外形尺寸、表面质量等均能达到国家标准 要求。

( 2) 孔型系统的改进与完善取得良好效果。 ( 3) 由 于 坯 料 小 , 轧 制 各 道 次 为 全 平 轧 , 氧化铁皮不易脱落, 对钢材表面质量有一定影 响。

2 生产设备及工艺条件

柳钢中型连轧厂轧机全为短应力线轧机。 主要设备如下:

端进端出推钢连续式加热炉 1 座。加热炉 有 效 面 积 : 250m2; 加 热 能 力 : 150t/h; 燃 料 为 混合煤气。

采 用 13 架 全 连 续 布 置 , 型 号 为 Φ650×5+ Φ550×8, 其中 1#、3# 轧机为立式轧机。每架轧 机各由 1 台直流电机单独驱动。1#~3# 轧机电机 功率为 600 kW, 其余机架电机均为 900 kW。

表2

精轧各孔延伸系数

孔号 K1 K2 K3 K4 K5

腿部 1.094 1.125 1.1236 1.256 1.252

1孔型设计的基本知识汇总

1 孔型设计的基本知识1.1 孔型设计的内容与要求1.1.1 孔型设计的内容型钢品种规格达几千种,其中绝大部分都是用辊轧法生产的。

将钢锭或钢坯在带槽轧辊上经过若干道次变形,以获得所需要的断面形状、尺寸和性能的产品而为此所进行的设计计算工作称为孔型设计。

完整的孔型设计一般包括以下三个内容:1)断面孔型设计根据已定坯料和成品的断面形状、尺寸大小和性能要求,确定轧件连续的变形过程,所需道次和各道次变形量以及为完成此变形过程所采用的各道次的孔型形状和各部分尺寸。

2)轧辊孔型设计根据断面孔型设计的结果,确定孔型在每个机架上的配置方式、型在机架上的分布及其在轧辊上的位置和状态,以保证正常轧制,轧辊有较高的强度,使轧制节奏最短,从面获得较高的轧机产量和良好的成品质量。

3)轧辊导卫装置及辅助工具设计根据轧机特性和产品断面形状特点设计出相应的导卫装置。

导卫或诱导装置应保证轧件能按照要求进出孔型,或使轧件出槽后发生一定变形,或使轧件得以矫正或翻转一定角度等。

其它工具如检查样板等有时也由孔型设计者完成。

1.1.2 孔型设计的要求孔型设计合理与否将对轧钢生产带来重要影响,它直接影响到成品质量、轧机生产能力、产品成本和劳动条件等。

因此,一套完善、正确的孔型设计应该力争做到:1)成品质量好包括产品断面几何形状正确、尺寸公差合格、表面光洁无缺陷(如没有耳子、折迭、裂纹、麻点等)、机械性能良好等。

2)轧机产量高应使轧机具有最短的轧制节奏和较高的轧机作业率。

3)生产成本低应做到金属消耗、轧辊及工具消耗、轧制能耗最少,并使轧机其它各项技术经济指标有较高的水平。

4)轧机操作简便应考虑轧制过程易于实现机械化和自动化,使轧件在孔型中变形稳定,便于调整,改善劳动条件,减轻体力劳动等。

5)适合车间条件使设计出来的孔型符合该车间的工艺与设备条件,使孔型具有实际的可用性。

为要达到上述要求,孔型设计工作者除要很好池掌握金属在孔型内的变形规律外,还应深入生产实际,与工人结合,与实践结合,比较充分地了解和掌握车间的工艺和设备条件以及它们的特性,只有这样才能做出正确、合理和可行的孔型设计来。

25#槽钢孔型设计及完善

功率 为 6 0k ,其 余机 架 电机 均为 9 0k 。 0 W 0 W

2 mx 8 步进 式型钢 冷床 I 。 0 7m 座

10 mm 固定 式冷 锯 1台 。移 动 式 冷锯 3 80

台 ,改尺 锯 1台。 9 1不等节 距型钢 矫 直机 2台 。检 验加 工台 + 架 2组 。

f ・

1

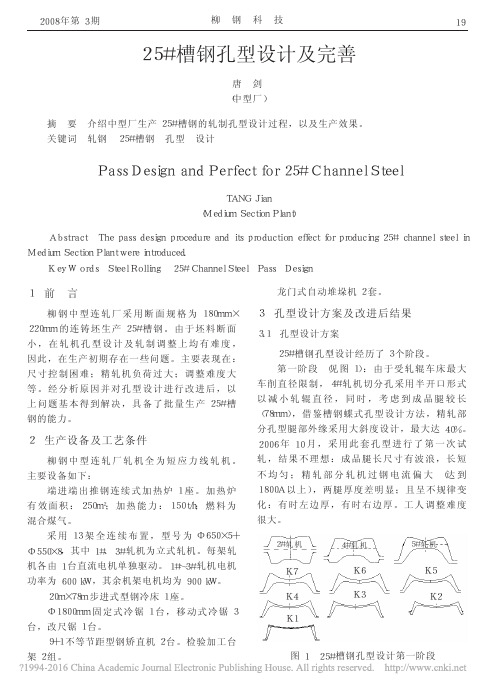

图 l 2 #槽钢 孔型 设计 第一阶 段 5

维普资讯

柳

钢

科

技

20 年第 3期 08

第 二阶 段 :为 解 决 上 述 问题 ,我 厂对 孔 型

设计进 行了调整 ,主要 是将 K 6孔 型设 计成 控制

孔 以解 决腿 长波 浪 。 同时将 2 #、4 #轧机 孔 型 的

331 腰 部尺 寸确定 . .

髑\ ^ ‘ 上 厂

利 用 钢在 高温 下 塑性 好 的特 点 ,采 用高 温 大压 下 迅 速按 槽 钢 的两 腿 正确 切 分 出来 ,考 虑 到 2 #槽 钢 腰 部 较 宽 ,为 减 小 精 轧 机 组 负 荷 , 5

Me i m e t n P a t r n r d c d d u S ci l n e i to u e . o we

型钢孔型设计

2.轧辊直径及其车削系数 一.轧辊直径 直 径 参 数 D0——轧辊名义直径,即人字型齿轮节圆直径 Dmax——轧辊最大直径 Dmin——轧辊最小直径 D——原始直径,D=Dmax+S

二.车削系数 K

K Dmax Dmin Do

对于开坯和型钢轧机 K=0.08~0.12 受到联轴允许倾角的限制:万向轴≤10°,梅花轴≤3°~4.5°。最理想的是新轧 辊的联轴倾角与轧辊到最后一次是联轴的倾角相等,得到一个方程,再联立下 面方程:

两个或两个以上轧辊的轧槽在轧制面上所组成的断面

【说明】 轧制面:通过两个或两个以上轧辊轴线的垂直平面, 即轧辊出口的垂直平面 轧槽:刻在一个轧辊上的槽子,轧制时轧辊与轧件 接触部分 辊环:沿轧辊轴线方向用来把轧槽与轧槽分开的轧 轧辊辊身部分

1.1 孔型及孔型的设计

孔型的组成及作用

辊缝:在型钢轧机上,同一孔型两侧

首先求出孔型的面积重心,然后通过重心画水平直线,该直线就是孔型的中性线 2.面积等分法 将等分孔型面积的水平线作为孔型的中性线 Fa 3.周边重心法 把上下轧槽重心间之间的等分线作为孔型的中性线 孔型中 性线 上周边 重心 Fb Fa=Fb

下周边 重心

二.孔型中性线的求法 4.轧辊的工作直径确定中性线法 先将其垂直m等分,上下辊径分别为为D1,……Dm, D1’,……Dm ’根据 上下辊平均速度相等求解

2.孔型侧壁斜度的作用

b. 延长轧辊使用寿命(减少了重车量) c. 提高孔型的共用性 d. 增大时,可以提高腿部侧压下量,减少道次

孔型侧壁斜度的确定

y—孔型侧壁斜度;

φ—孔型侧壁倾斜角; Bk—孔型槽口宽度; bk—槽底宽度; hp—孔型高度。 有时侧壁斜度也可用角度表示。

6.3号热轧普通槽钢的孔型设计

6.3号热轧普通槽钢的孔型设计1991第2期柳铜科技l56.3号热轧普通槽钢的孔型设计聂岩(中轧分厂)(提耍]本文对用90X90Inm坯料在550×l/400×3的轧机置布上采用7一l—l—l 的孔型配置的孔型设计进行了较全面的介绍和分析.在如何使用通用的坯料断面轧制小规格型钢产品方面有一定的参考价值.1前言6.3q-槽钢是一种普通的结构用材,其用途十分广泛,特别是在农用机械方面具有广阔的市场前景.目前,我国生产6.3q-槽钢厂家不多,广西区内用户不得不求助于北方企业,一方面加重了铁路运输的负担,另方面也影响了广西经济的发展.为了缓和供需矛盾,满足我区经济建设和其他农业生产的需要,我厂决定开发这个产品.经过近三个月的试制,1990年7月成功地试制出了6.3号槽钢,并随即投入了批量生产,填补了我区一项钢铁产品的空白.2孔型设计中轧分厂是柳钢一个生产中型型钢的轧钢厂,主要设备为550X1/400×3两列横列式轧机,此次所试制的6.3号槽钢,断面相对较小,轧制道次较多,对轧辊质量要求较高,调整相对困难些.但是,在厂有关部门的协助下,我分厂工艺技术人员总结了8号至l2号槽钢的生产经验和教训,设计了6.3 号槽钢的孔型2..1坯料的琏捧槽钢坯料的选择与成品尺寸的稳定存在很大的关系.坯料太大则各道变形量大,孔型磨损严重}坯料太小则变形量小,会导致尺寸不稳定.一般认为,进入切探孔的钢坯高度要为成品腿高的1.8~2.4倍.由此得出,坯料高度为75mm或95mIn的方坯或矩形坯用来轧制6.3q-槽钢应该是合适的.为了保证终轧温度和合理配置孔型,我们最初选用75×75mm方坯,后来经过反复讨论,考虑到机时产量等因素,决定采用90X90mm方坯,并由此来确定轧制道次和孔型配置. 2.2孔星系堍的确定与其他规格的槽钢一样,6.3号槽钢的孔型系统采用弯腰大斜度孔型系统.考虑到坯料断面的共用性和轧件长度,选用90×9O Inm方坯作原料,经l0道轧制成材.其中550轧机过钢7遭,3架400轧机各赶l道,其孔型图如图l.2.3变形系数的分E6.3号槽钢是目前我分厂槽钢系列中较小的一种规格,采用90×90Inm方坯为坯料,总延伸较大.为了保证成品内部质量,我们在充分参考原有槽钢产品变形系数的分配情况的基础上,经过科学计算,在保证设备强度和轧机精度的条件下,对每一道次都比较合理地给取了一定的变次形量,平均延伸系数为I.261,其主要设计参数见表l.46柳钢科技..x兽斟薛车L韭.3蘸离孑L瞪圜1991第2年期0∞"∞h一旬∞,鉴阻荤峨氟N0卜0∞一一……嫱剜:口辅培瓣鲆捌!.塞垂慨巅懈坦卜巅篷氆卜1jl{巅翕器器={;憾删:t『∞.∞晕峨赫鹭巨譬墨黾墨是号氆'二'二'二二,:'二幽卜巅黾毒跫曼琶曼黾"幽卜咖i圣三==品蠹目毽篷担0∞t.02∞犁0o00∞lo目氆0一鼍—:蠹高昌篷蹬●恒嚣器三'艋∞呻^l篷碰∞∞曲口)篷詈詈=三篷醛碰副鹜碰:卜.昌譬昌昌宝隧蚤蛩g8器器宝器兰詈宝鹜馘∞∞一H量詈詈妻量瓣量毒落恒暑官剥璋.N∞呻畸0卜∞西2藏右雕器霉".器1簟恹o.×.柳钢科技在6.3号槽钢开发过程中,我们根据YB(T)53—87的要求进行孔型设计,对成品孔的腰宽热尺寸,考虑到留有磨损余量及车辊误差,按部分负偏取值,孔型斜度从成品孔的lO%逐步过渡到第一切深孔的2l%.根据以住的经验,我们所设计的成品前各孔均有假腿.其作用是保证成品两肩充满良好,保持肩部有较高温度.另外也对真腿部分的增长有所帮助,以保证成品尺寸精确.此外,我们在腿部斜度与腰部弯度的关系上,原则上保持腰部与腿部基本垂直,从而保证成品形状正确.2.4切京孔设计1坯料经过前4道的预形孔后,进入5至6道的切分变形.经验表明,生产热轧普通槽钢要想获得台乎要求构成l品腿长和防止控袁2制孔出耳子,关健在于切深孔的设计.由于切深孔本身具有腰部延伸大(最大可达2.0以上)的特点,我们设计时主要从能否顺利咬入的角度进行了考虑.我们分厂使用的550轧机的轧辊材质是7O号和70Mn优质碳素结构钢,最大咬入角可达30度.当切深孔楔子很尖时,咬入角可达35度.我们取最大压下量25Xl"Im计算出最大咬入角才为18.73度.咬入应该是顺利的.根据我厂8号,lO号,l2号槽钢的生产经验,切深孔设计的关健还在于切深楔子的宽度不能太尖,也不能太钝.楔子太尖则磨损加快.容易造成产品折迭楔子太钝则腿部拉缩,造成质量不稳定.设计6.3号槽钢时考虑楔子宽度在不影响后面各孔型腿部侧压过大的原则下,我们尽量使楔子尖些,以便切深孔能获得良好的腿长.6.3号槽钢切深孔型都分设计参戤觅表2.切深孔型的部分设计参数孔譬腿根楔子型周角宽度.腰部延腿部延鼍部断面延伸系数伸系数拉缩量伸系数号(度)——2I32O1O.2lo.7'466.81.39252O64520I5O22~85''1.o2'11.0862.5控一孔的设计从我厂8号,lO号和l2号槽钢孔型设计韵历史来看,一般习惯于在成品前配置一个控制孔.6.3号槽钢曲于成品断面较小而坯斜断面较大,从第5道开始才采用预形孔,变形孔较步,设计时也鼠采用一个控制孔,主要起控制腿长的作用:这样的设计方案给较精确地掌握其他各{L的变形情况郭腿部增长置提出了较高的要求.为了防止腿长的0波浪超差,在控制孔开口处没有剥压,目的是预防出耳子,也防止影响到下一孔型腿端局部侧压大使腿部延伸不均匀.设计孔型时,我们取前后两孔的鼹侧斜度差△Y=2此外,为了使来料顺剥进入孔型.'箍们把控制孔槽口适当较前孔每边各增加了250I1"111"1.根据以往槽钢的生产经验,我们把成品孔的腰部宽展量只取Q.6mm.以保证两肩尖锐.腿根及驱端厚度按控制孔进开1991年第2期49口孔原则分配,即设计要求满足(a:/a,)则.控制孔部分设计参尊舡表3c (b/b.),(a一a-)<(b:一bI)的原麦3控制孔部分设计参数宽展量腰压下量腿长变形量腿根厚b腿端厚a腰延伸腿延伸系数l系敢一1.21.6—5.910.36.41.2711.2703试制结果6.3号槽钢经过试制成功后螂开始了批量生产,一次性生产量~3ooo余吨.实践表明,上述设计方法基本上是正确的.(1)选用我分厂比较通用的90×,30mm方坯作坯料,轧制班产没有因为产品断面小而受到较大的影响.台理地使用坯料,为全厂原料规格的台理供应提供了方便.(2)钢过4道后呈方形断面.可四面何方向进第一切揉孔,改变了过去固定方向进切探孔的传统孔型,减轻了操作工人的劳动强度,同对也稳定和加快了轧制节奏.(3)由于孔型设计按冶金部推荐标准[YB(T)53—87]要求进行,负偏差轧制控制得到更好保证(成品孔质量特性值见表4),为企业今后提高经济效益创造了条件..毒,:.6.3号槽钢试制时成品孔质量特性值(4>从实测中间断面热尺寸范围J(表5)来看,试制时,轧机调整和操作基本上按轧制规程和设计所要求的尺寸进行.试制结果表明.6.3号槽钢的孔型压下系数的分配是基本合理的,成品尺寸达到标准要求,表面质量好.表56.3号钢槽试轧时的实测中间断面热尺寸范周孔型号尺寸K,IK:fK}K.'KlK.I(:K.IKlfK.孔型尺寸.Is.is.}ezl45Iz.j97s?t;t?s(mm)s.~.I50~511.~∞~ssl?~19S"~20s?s~9e?s~75.4~e4?s~s?z调整尺寸(mm)柳锕辩技加强工艺技术管理尽快完成碳素钢执行GB700—88标准的过渡曾德玲桨景理朱超GB700--88《碳素结构钢标准已于l988年lO月1日起宣布实旄,在1991年1D月1目前,GB70o--79《普通硪素结构钢技术条件仍同时有效.执行硪素结构钢新标准对促进钢厂的技术进步,提高产品质量,增加奄业和社会的经济效益都有较大的作用.对于柳钢,GBT00是使用量最大的钢袭l号,技术条件基础标准.按此标准要求的成分,性能出厂的碳素钢材有角钢,槽钢匿钢,盘条,薄板,中厚钢板六大品种系列,约占全厂钢材产量的80%'觅表1).能否在规定期限内完成GB700--79封GB700--88的过菠,直接影响到部分锕材麓否以台格品出厂的问题.柳钢钢材结构何况年『产i,tf其;普碳钢材,t}普钢出,%J普酸中板.t1}l焉(5)6.5号槽钢是我分厂槽钢系列中的较小规措,生产经验不足,工艺事故较多,但只要对轧{扫I节奏和加热炉出钢强度进行严格控制.加强生产组织,严格操作规程.就一定能使6.3号槽钢的各项技术指标和经济指标提高判一个新的水平.4存在问题及改进措施'1)第4道出来的轧件断面约为60×60mm.,没有满足成品鼹长的1.8倍以上的经验皴据,导致出现有时腿部尺寸不稳定.现己适当增大K.断面,并将不对称孔型改为对称孔型..'2'实瞄生产中前7遭各孔魔期程度相差慧大.特另旺K.盈掇射宽展侧压大,磨损严重,使得轧辊格磨量增加,从而导致轧辊刺甩事不高.目前毳们正采取2个K.的办法.尽可能使同一轧辊上的不同孔型磨损程度一致.5结论(1)在55Qxl/4oQX3的乳机布置上采用7一l—l一1的孔型配置礼甜6.3母槽钢基本上是成功的.但工艺参数尚需进一步完善.孔型设计的台理性还有待于进一步磋商.(2)6.3号槽钢的开发投产,填补了我区钢铁产品的一项空白,为提高我厂的经济敢盏和社奎效益提供了帮助.。

型钢生产工艺及孔型设计

型钢生产工艺及孔型设计第一章轧钢生产基本问题1.1 钢材的品种和用途根据钢材断面形状可分为:型钢、板带钢、钢管、特殊类型钢材。

一、型钢按其断面形状可分为·简单断面和复杂断面;按生产方法可分为轧制型钢、弯曲型钢、焊接型钢。

简单断面型钢有方钢、圆钢、扁钢、六角钢、三角钢、弓形钢、椭圆钢。

复杂断面型钢有工字钢、槽钢、丁字钢、钢轨和其它异型断面型钢。

冷弯型钢是在冷状态下把带钢逐步弯曲成形,它既可生产简单断面又可生产复杂断面。

二、板带钢板带钢是用途最广的钢材,广泛应用于各部门及日常生活。

按厚度可把板带钢分为特厚板、厚板、中板、薄板、箔材。

一般特厚板厚度》60MM;厚板厚度20-60MM;中板4-20MM;成卷供应。

薄板厚度0.2-4MM,可定尺供应,也可成卷供应,箔材厚度0.2-0.001MM,成卷供应。

三、钢管根据断面形状可分为圆管、方管、异型管;按用途可分为输送管、锅炉管、地质钻探管、轴承管等;按生产方式可分为无缝钢管和焊接钢管。

钢管的规格用外径和壁厚表示(D*S)四、特殊类型钢材有周期断面钢材、车轮与轮毂以及轧制方式生产的齿轮、钢球、螺丝和丝杆等产品。

1.2 轧钢生产系统钢铁企业根据原理来源,产品种类以及生产规模的不同,将初轧机或连铸钢坯装置与各种成品轧机配套设施组成各种轧钢生产系统。

按产品种类可分为以下几种典型的生产系统一、板带钢生产系统主要以生产板带为主,生产规模愈来愈大,专业化、自动化程度高。

二、型钢生产系统生产规模不会很大,根据其本身规模可分为大型、中型、小型三种生产系统。

三、混合生产系统可同时生产板带、钢管、和型钢。

优点是可满足多品种的需要,但单一生产系统有利于产量和质量的提高。

四、合金钢生产系统特点是产量不大而产品种类多,一般属于中型或小型的型钢生产系统或混合生产系统。

现代化的轧钢生产系统向着大型化、连续化、自动化、及专业化的方向发展1.3 轧钢生产工艺过程及其制定轧钢生产工艺过程指的是由钢锭或钢坯轧制成具有一定规格和性能的钢材的一系列加工工序的组合。

第一章 孔型设计的基本知识讲解

授课学时:46

考核方式:考查,平时30%+期末70%

参考教材: 徐春等.型钢孔型设计.北京:化学工业出版社,2008.10 赵松筠等.型钢孔型设计(第二版).北京:冶金工业出版社,

2005.8

主要内容

孔型设计基本知识:掌握孔型设计的内容与要求,掌握孔型设计的原则 和步骤,掌握孔型的分类,掌握孔型的组成和各部分的作用,掌握孔型在 轧辊上的配置 。 延伸孔型设计:了解延伸孔型系统的概念及作用,掌握箱形孔型系统、 椭圆—方型系统、椭圆—圆孔型系统,了解菱—方孔型系统、六角—方孔 型系统、菱—菱孔型系统、椭圆—立椭圆孔型系统,了解无孔型轧制、混 合孔型系统,掌握延伸孔型的设计方法。 三辊开坯机的孔型设计:了解三辊开坯机的孔型设计概念,掌握压下规 程的制定,掌握孔型在轧辊上的配置及孔型尺寸的确定。 型钢孔型设计:了解成品孔型设计的一般问题,掌握圆钢、方钢、扁钢 及角钢孔型设计,了解异型孔型中金属变形的特点,掌握工字钢孔型设计、 连轧机孔型设计。 热切分轧制:了解热切分轧制概念,掌握切分轧制方法及应用,了解切 分孔型设计的特点。 导位装置的设计:了解导卫装置作用,掌握横梁、卫板、导板、夹板、 导板箱、围盘以及滚动导卫装置的作用及设计方法。

槽钢孔型设计

槽钢孔型设计5.5.1概述目前国内生产的角钢有三种类型:一种是普通槽钢,其执行的产品标准为GB707——88;另一种为轻型槽钢,其执行的标准为YB164——63;第三种为集装箱专用槽钢,通常有Hxdxb=113x10x(39—41)或113x12x(39—41)两种规格。

槽钢的规格都以腰部宽度的厘米数来表示,其型号自5#至40#。

目前国内中小型连轧机生产的槽钢为5#至16#。

在同一型号中槽钢又可按照不同腰部厚度及腿部高度分为若干种。

槽钢的规格目前已经标准化了。

轻型槽钢的主要特点是壁厚比普通槽钢的壁厚小,型号越大,壁厚减薄量越大。

轻型槽钢的断面系数大,质量轻,节约金属,故又称经济型断面武钢。

这种经济型钢在东南亚得到了广泛应用。

集装箱专用槽钢铁特点是腰部厚度比普通槽钢的腰厚,而其腿又比普通槽钢腿短,而且其断部有Cx45º倒角的要求。

这种槽钢主要是随着集装箱的国际化而发展起来的,它主要用于集装箱的门框上,一只集装箱仅用两根这种类型的槽钢,所以目前国内的需求是每年约为2万吨。

槽钢的特点是腿部较长,腿部内侧斜度较小(约10%)。

根据标准GB707——88,槽钢型号愈大,腰部截面积占总截面面积的比例F腰/F也愈大。

普通槽钢的号数与F腰/F的关系如图5——51所示。

因此在轧制大号槽钢时,若腰部延伸大于腿部延伸,则容易引起腿长的剧烈拉缩,即使延伸分配合理,腿长也容易波动,而超出公差。

又如在轧制集装箱专用槽钢时,F腰/F=72.16∽76.58%,这个值远大于40号普通槽钢的F腰/F值,在生产中往往发现:即使μ腰大与μ腿相同,但由于轧制过程中腿部的外侧壁磨擦力大于腰部的磨擦力,因此在腿部厚度方向磨损较快,从而产生μ腰>μ腿的情况,导致了腰部拉腿收缩的后果,使腿长往往小于产品标准规定。

5.5.1槽钢孔型系统轧制槽钢的孔型系统有直轧孔型系统、弯腰式孔型系统、大斜度孔型系统及工字钢轧制系统。

上述孔型系统都不得有切深孔、控制孔、成品孔三种孔型组成。

槽钢初轧孔型设计的模拟优化计算王慧玉

修正,适当增大其弧度,使 K1 下槽的压力均衡,这会

使得楔形在中间金属的切分作用增加内侧弧金属

向两侧流动,同时还会减缓下辊内侧弧度部分的压

力,有利于 K2 孔型的腿部长长。在 K2 孔型的模拟

轧制过程中,金属流向下辊的内侧弧,但有向内侧

翻卷的倾向,没有达到腿部增长的目的。

根据模拟轧制的计算结果分析,对孔型的尺寸 进行了较大的改动,重点对 K1 孔型进行修正:使用 楔形切分使坯料在 K1 孔型形成槽钢雏形,加大上下 孔型中间部位压下,上孔型外侧压下外扩,增大侧 壁斜度;下孔型基本与上孔型对称。充分发挥 K1 道 次温度高,轧制压下可以稍大的优点,改进先前设 计的不足之处。 3.2 第 2 次孔型优化的模拟计算

收稿日期:2012-04-06 作者简介:王慧玉,女,1974 年生,1996 年毕业于东北大学压力加工 专业。现为莱钢棒材厂工程师,从事型材孔型工艺技术工作。

40

mm,轧件的咬入速度为 3.5 m/s。

表 1 模拟计算仿真参数

部件

材料模型

密度/ 弹性模 (kg·m-3) 量/MPa

泊松比

屈服应 力/MPa

取轧件稳定轧制阶段在原点的截面得到轧件 稳定轧制阶段的充满度情况。通过对孔型截面的 提取,获得该截面的孔型充满程度如图 2 所示。可 见,前两个道次的孔型充满度均不理想,K1 孔型并 未完全充满。分析其原因,主要是 K1 下孔型的内侧 弧度仍然偏小,中间平压部分过长导致下部金属仍

王慧玉等

槽钢初轧孔型设计的模拟优化计算

孔型内侧 R 角位置的金属最为活跃,可以平衡调节腿部与腰部金属位移;槽钢“假腿”设计不仅可作为腿部尺寸平衡,也利

于腿部金属的增加。

关键词:槽钢;孔型设计;模拟计算;充满度;金属位移

槽钢的万能轧制工艺及孔型设计

传统 的槽钢 生产 大多数 采用 的是 弯腰 式及蝶 式 孔 型系统 。但这 两种生 产方 式均 存在着 许 多制 约槽

.

30 .

昆 钢 科 技

2 01 5年 第 4期

3 . 3 . 2 轧 机布 置形式

新 区分公司型材生产线采用半连续式轧制工艺 , 初轧机 为一架 B D可逆式两辊轧机 ,精轧为 1 0 架连 续式短应力线万能轧机 ,1 0 架万能轧机均可在万 能 模式 和两辊模式之 间转换 。

到迅速提 高 ;随着计 算机技术 的发展 ,2 0世纪 7 0年

代 开始在 型材生 产线上 装备 了计 算机 控制 ,使 型钢

生产 尺寸精度 得到 了很 大 的提 高 ,实现 了 H型钢 的 多机架 万f i l i a l 型连轧 。随着 H型钢 生产工 艺及 生产

设备技术 的发 展 ,近 2 0年来 , 国外工业 先进 国家在

1 . 1 横 列式 轧机 ¥ L , I J 槽 钢轧 制工艺 以往 多是 采用 传统 的横 列式 轧机 轧 制 。传统 的横列 式轧 机 以三辊 轧机 为 主 ,成 品轧

机 一般 为两 辊轧 机 ,具 有能 生产 的产 品规 格多 、生

6 0年代万 能轧机 的推广 ,使型钢生 产 的工 艺技 术得

定 尺率 和成 材率低 、生 产 自动化 程度 低等 缺点 , 目 前 大部分 横列式轧机均 已淘汰 。 1 . 2 两辊 连 轧机 组轧 制 随着 工艺 、设备 技术 的发 展 和对 型钢连 轧 生产

线 的优势 、缺陷认识逐渐 深入 ,通过 技术创新 改造 , 进 一步挖 掘 连轧 型钢生产 潜 能 ,型钢生 产线 基本 上

采用万 能轧机 轧制 H型钢 的基 础上 ,逐步 开始摸 索 并 已实现 了在万 能轧机 上采用 万 能轧制 法 生产工槽 钢 ;近 十多 年来 ,我 国的万 能轧机 生产 工艺 技术得

冷弯内卷边槽钢孔型设计及反弯孔型的利用

冷弯内卷边槽钢孔型设计及反弯孔型的利用冷弯内卷边槽钢是一种常用的结构钢材,广泛应用于建筑、桥梁、制造业等领域。

在钢材的生产和加工过程中,边槽的孔型设计和反弯孔型的利用对于冷弯内卷边槽钢的性能和使用寿命起着重要的作用。

本文将从多个方面对冷弯内卷边槽钢孔型设计及反弯孔型的利用进行深入探讨,以帮助读者全面了解这个主题。

一、冷弯内卷边槽钢孔型设计的重要性冷弯内卷边槽钢的孔型设计直接影响着钢材的受力性能和稳定性。

合理的孔型设计可以提高钢材的承载能力和抗剪能力,增强其整体刚度和稳定性。

在进行孔型设计时,需要考虑到钢材的预期用途、受力情况和环境因素,以确保设计的孔型满足实际需求。

二、冷弯内卷边槽钢孔型的设计原则1. 强度原则:孔型设计应符合材料的强度和刚度要求,保证钢材在受力时不会发生破坏或变形。

2. 布置原则:合理布置孔型可以提高钢材的整体刚度和稳定性,减少应力集中。

3. 安全原则:孔型设计应考虑到钢材的防护措施,以确保使用安全。

4. 美观原则:孔型设计应符合美观要求,提高钢材的装饰性和观赏性。

三、冷弯内卷边槽钢孔型设计的常见方法1. 直线孔型:直线孔型是最常见的孔型设计,在钢材的加工过程中容易实现。

直线孔型可根据需求进行横向、纵向或斜向布置,以适应不同的受力情况。

2. 曲线孔型:曲线孔型可提高钢材的整体刚度和稳定性,使其更适用于特殊的结构要求。

曲线孔型的设计需要考虑到曲线的形状、半径和倾斜角度。

3. 多边形孔型:多边形孔型可以增加钢材的承载能力,提高其抗压和抗剪能力。

多边形孔型的设计需要考虑到多边形的边数和角度。

4. 结合孔型:结合孔型是将直线、曲线和多边形等不同形状的孔型进行组合设计,以实现更复杂的结构要求。

四、冷弯内卷边槽钢反弯孔型的利用冷弯内卷边槽钢的反弯孔型可以增强钢材的刚度和稳定性,提高其抗弯能力。

反弯孔型的设计需要结合钢材的受力情况和使用要求,以确保其能够有效地发挥作用。

常见的反弯孔型设计包括:1. V形反折孔型:在边槽的一侧进行V形的反折设计,可以增强钢材在受弯作用下的刚度和稳定性。

宜兴标准槽钢设计规范最新

宜兴标准槽钢设计规范最新宜兴标准槽钢设计规范是针对宜兴地区特有的建筑和工业需求而制定的一套专业标准。

这些规范确保了槽钢产品在设计、制造和应用过程中的安全性、可靠性和经济性。

以下是宜兴标准槽钢设计规范的主要内容:1. 引言宜兴地区经济发展迅速,对建筑和工业材料的需求日益增长。

槽钢作为一种常用的结构材料,在桥梁、建筑、机械制造等领域发挥着重要作用。

因此,制定一套符合宜兴地区实际需求的槽钢设计规范显得尤为重要。

2. 槽钢材料标准槽钢材料应符合国家相关标准,包括但不限于GB/T 706-2016《热轧H 型钢和T型钢》等。

材料的化学成分、力学性能等指标应满足设计要求。

3. 槽钢规格与尺寸槽钢的规格和尺寸应根据实际应用需求确定。

设计时应考虑槽钢的承载能力、稳定性和经济性,选择合适的规格和尺寸。

4. 槽钢连接设计槽钢的连接方式包括焊接、螺栓连接和铆接等。

设计时应根据连接部位的受力特点和施工条件,选择合适的连接方式,并确保连接的可靠性。

5. 槽钢结构设计槽钢结构设计应遵循力学原理和结构设计规范,确保结构的稳定性和安全性。

设计时应考虑荷载、地震、风载等外部因素对结构的影响。

6. 槽钢防腐与防火设计槽钢在使用过程中可能会受到腐蚀和火灾的影响。

设计时应根据槽钢的使用环境,采取相应的防腐和防火措施。

7. 槽钢制造与检验槽钢的制造过程应符合国家相关制造标准,确保产品质量。

制造完成后,应进行严格的检验,包括尺寸精度、表面质量、力学性能等。

8. 槽钢施工与安装槽钢的施工与安装应遵循施工规范,确保施工质量和结构安全。

施工过程中应严格控制施工误差,避免对结构造成不利影响。

9. 槽钢维护与检修槽钢在使用过程中应定期进行维护和检修,以延长使用寿命。

维护和检修内容包括检查连接部位的紧固情况、检查槽钢的腐蚀和损伤情况等。

10. 结语宜兴标准槽钢设计规范的制定,旨在提高槽钢产品的设计和应用水平,保障工程质量和安全。

希望相关企业和设计人员能够严格遵守本规范,共同推动宜兴地区建筑和工业材料的发展。

solidworks槽钢结构构件技巧

solidworks槽钢结构构件技巧SolidWorks是一种强大的计算机辅助设计软件,它可以帮助人们更加迅速地完成各种机械、结构件的设计工作,特别是在槽钢结构构件的设计方面,更是具有得天独厚的优势。

下面,我们将就SolidWorks在槽钢结构构件的设计中的技巧进行详细阐述。

1.建立基础图形首先,我们需要建立一个基础图形,以便之后进行进一步的修改和设计。

在SolidWorks中我们可以通过“草图”功能来绘制基础图形。

打开SolidWorks软件,选择“新建零件”,然后点击“草图”即可进入绘图模式。

在画板中绘制出一个矩形,然后在顶部的“构建”菜单中选择“拉伸剪切”,将图形拉伸为立体槽钢。

2.复制和镜像当我们需要生成多个相同形状的构件时,不必重复绘制一遍。

SolidWorks提供了复制与镜像功能来帮助我们更加快速地完成任务。

首先选择你要复制的构件,然后右键点击,选择“复制”。

在新建的草图中,直接右键点击,选择“粘贴”,一个新的构件就生成了。

然后点击“镜像”,再将新生成的构件翻转过来。

完成以上步骤,相同形状的构件就得到了生成。

3.模式和偏置特征一些构件需要根据实际情况进行微调,例如在槽钢连结件中,我们经常需要调整孔洞的位置和大小。

在SolidWorks中,提供了多种模式和偏置特征来完成这种微调工作。

在设计槽钢连结件时,我们可以使用“塞圆孔”功能来调整孔洞的位置和大小。

同样地,我们可以使用“保持尺寸”特征来确保构件的大小和比例不变。

4.几何限制在进行构件设计时,我们经常需要考虑一些特定的几何限制,以确保构件的功能和稳定性。

在SolidWorks中,我们可以借助“几何限制”功能来实现这种限制。

例如,在槽钢结构构件中,我们可以使用“约束”来限制孔洞的位置,保证它们在正确的位置。

通过这种方式,我们可以确保构件的完整性和准确性。

总结在SolidWorks中进行槽钢结构构件的设计时,我们需要运用到多种技巧和功能。

Φ 500mm轧机轧制16号轻型槽钢的孔型设计

Φ 500mm轧机轧制16号轻型槽钢的孔型设计

肖瑞苹

【期刊名称】《河北冶金》

【年(卷),期】2005(000)005

【摘要】介绍了唐山华顺钢厂在Φ 500 mm轧机上开发16号大规格轻型槽钢的切深孔、变形孔、成品孔的孔型设计.经生产实践表明该产品研发获得成功,实现了小轧机上轧制较大规格的轻型槽钢,其产品质量满足国家标准要求,成材率达到93.2%,合格率为99.3%.

【总页数】3页(P21-22,53)

【作者】肖瑞苹

【作者单位】唐山国丰钢铁有限公司,第四轧钢厂,河北,唐山,063300

【正文语种】中文

【中图分类】TG335.4

【相关文献】

1.轻型槽钢蝶式孔型设计 [J], 谢权

2.轻型槽钢蝶式孔型设计 [J], 谢权

3.增大锭型后Ф500mm轧机轧制工艺的改进 [J], 刘琦

4.15~#薄壁槽钢的孔型设计和轧制 [J], 项本朝;田勇;陈庆军

5.槽钢的万能轧制工艺及孔型设计 [J], 彭燕来;王朝伟;张森

因版权原因,仅展示原文概要,查看原文内容请购买。

槽钢孔型设计

槽钢孔型设计5.5.1概述目前国内生产的角钢有三种类型:一种是普通槽钢,其执行的产品标准为GB707——88;另一种为轻型槽钢,其执行的标准为YB164——63;第三种为集装箱专用槽钢,通常有Hxdxb=113x10x(39—41)或113x12x(39—41)两种规格。

槽钢的规格都以腰部宽度的厘米数来表示,其型号自5#至40#。

目前国内中小型连轧机生产的槽钢为5#至16#。

在同一型号中槽钢又可按照不同腰部厚度及腿部高度分为若干种。

槽钢的规格目前已经标准化了。

轻型槽钢的主要特点是壁厚比普通槽钢的壁厚小,型号越大,壁厚减薄量越大。

轻型槽钢的断面系数大,质量轻,节约金属,故又称经济型断面武钢。

这种经济型钢在东南亚得到了广泛应用。

集装箱专用槽钢铁特点是腰部厚度比普通槽钢的腰厚,而其腿又比普通槽钢腿短,而且其断部有Cx45º倒角的要求。

这种槽钢主要是随着集装箱的国际化而发展起来的,它主要用于集装箱的门框上,一只集装箱仅用两根这种类型的槽钢,所以目前国内的需求是每年约为2万吨。

槽钢的特点是腿部较长,腿部内侧斜度较小(约10%)。

根据标准GB707——88,槽钢型号愈大,腰部截面积占总截面面积的比例F腰/F也愈大。

普通槽钢的号数与F腰/F的关系如图5——51所示。

因此在轧制大号槽钢时,若腰部延伸大于腿部延伸,则容易引起腿长的剧烈拉缩,即使延伸分配合理,腿长也容易波动,而超出公差。

又如在轧制集装箱专用槽钢时,F腰/F=72.16∽76.58%,这个值远大于40号普通槽钢的F腰/F值,在生产中往往发现:即使μ腰大与μ腿相同,但由于轧制过程中腿部的外侧壁磨擦力大于腰部的磨擦力,因此在腿部厚度方向磨损较快,从而产生μ腰>μ腿的情况,导致了腰部拉腿收缩的后果,使腿长往往小于产品标准规定。

5.5.1槽钢孔型系统轧制槽钢的孔型系统有直轧孔型系统、弯腰式孔型系统、大斜度孔型系统及工字钢轧制系统。

上述孔型系统都不得有切深孔、控制孔、成品孔三种孔型组成。

槽钢方案范文

槽钢方案1. 概述槽钢是一种广泛应用于建筑、工艺装备、运输设备等领域的金属形材。

它具有截面形状为槽状的特点,可以实现强度与刚度的平衡,广泛用于各种结构和支撑系统中。

本文将介绍槽钢的常见规格、材质以及应用领域,并提供槽钢方案的设计指导。

2. 槽钢规格和材质槽钢的规格种类繁多,常见的规格包括:C型槽钢、U型槽钢、开口型槽钢等。

其中,C型槽钢是最常见的一种,其截面形状呈C型,适合用作承重悬挂设备、支架等结构材料。

U型槽钢截面形状呈U型,适合于制作轨道、管道等结构。

开口型槽钢则是一种带有孔洞的槽钢,可以通过螺栓等连接件方便地与其他构件组合使用。

槽钢通常采用普通碳素结构钢、低合金结构钢或高强度钢等材质制成。

不同的材质和规格适用于不同的工程和应用场景,具体选择应根据实际情况进行评估和设计。

3. 槽钢的应用领域槽钢作为一种重要的建筑材料,在多个领域都有广泛的应用。

下面将介绍槽钢在建筑、工艺装备以及运输设备等方面的重要应用:3.1 建筑领域在建筑领域,槽钢常用于承重结构、支撑系统等方面。

它可以用于制作楼梯扶手、桥梁梁板、天花板支撑等部位。

槽钢的高刚度和强度属性使其成为建筑领域中经常使用的材料之一。

3.2 工艺装备领域槽钢在工艺装备领域的应用非常广泛。

它可以用于制作设备支架、输送带、传动机构等。

槽钢的优势在于其结构简单、易于加工并具有较高的刚度,能够满足工业设备的要求。

3.3 运输设备领域在运输设备领域,槽钢常用于制作货车、铁路轨道、集装箱等。

其强度与刚度使其适用于承载重物的环境,并能够经受长期使用的考验。

4. 槽钢方案设计指导在设计槽钢方案时,需要考虑以下几个方面:4.1 结构设计结构设计是槽钢方案中的重要环节。

根据具体工程需求,合理选择槽钢的规格和截面形状,并进行强度、稳定性等计算分析。

结构设计的合理性将直接影响到槽钢方案的可靠性和安全性。

4.2 材质选择根据工程要求和环境条件,选择适合的槽钢材质。

材质的选择应考虑槽钢的强度、韧性、耐腐蚀性等特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

槽钢孔型设计5.5.1概述目前国内生产的角钢有三种类型:一种是普通槽钢,其执行的产品标准为GB707——88;另一种为轻型槽钢,其执行的标准为YB164——63;第三种为集装箱专用槽钢,通常有Hxdxb=113x10x(39—41)或113x12x(39—41)两种规格。

槽钢的规格都以腰部宽度的厘米数来表示,其型号自5#至40#。

目前国内中小型连轧机生产的槽钢为5#至16#。

在同一型号中槽钢又可按照不同腰部厚度及腿部高度分为若干种。

槽钢的规格目前已经标准化了。

轻型槽钢的主要特点是壁厚比普通槽钢的壁厚小,型号越大,壁厚减薄量越大。

轻型槽钢的断面系数大,质量轻,节约金属,故又称经济型断面武钢。

这种经济型钢在东南亚得到了广泛应用。

集装箱专用槽钢铁特点是腰部厚度比普通槽钢的腰厚,而其腿又比普通槽钢腿短,而且其断部有Cx45º倒角的要求。

这种槽钢主要是随着集装箱的国际化而发展起来的,它主要用于集装箱的门框上,一只集装箱仅用两根这种类型的槽钢,所以目前国内的需求是每年约为2万吨。

槽钢的特点是腿部较长,腿部内侧斜度较小(约10%)。

根据标准GB707——88,槽钢型号愈大,腰部截面积占总截面面积的比例F腰/F也愈大。

普通槽钢的号数与F腰/F的关系如图5——51所示。

因此在轧制大号槽钢时,若腰部延伸大于腿部延伸,则容易引起腿长的剧烈拉缩,即使延伸分配合理,腿长也容易波动,而超出公差。

又如在轧制集装箱专用槽钢时,F腰/F=72.16∽76.58%,这个值远大于40号普通槽钢的F腰/F值,在生产中往往发现:即使μ腰大与μ腿相同,但由于轧制过程中腿部的外侧壁磨擦力大于腰部的磨擦力,因此在腿部厚度方向磨损较快,从而产生μ腰>μ腿的情况,导致了腰部拉腿收缩的后果,使腿长往往小于产品标准规定。

5.5.1槽钢孔型系统轧制槽钢的孔型系统有直轧孔型系统、弯腰式孔型系统、大斜度孔型系统及工字钢轧制系统。

上述孔型系统都不得有切深孔、控制孔、成品孔三种孔型组成。

直轧孔型系统腿部外侧壁斜度较小,一般成品孔为1∽1.5%,其它孔型为4∽10%;而且切槽深,当孔型磨损后重车量大,往往一对轧辊只能使用1∽3次。

另外轧件不易脱槽,易造成冲卫板、缠辊等事故。

弯腰式孔型系统可采用较大的腿部外侧斜度,成品孔为5∽10%,其它各孔为10∽20%;孔型磨损后的轧辊重车量小,轧辊使用寿命长;轧件容易脱槽,减少了对卫板的冲击和缠辊事故。

大斜度孔型系统即孔型的侧壁斜度比弯腰式的还要大,其成品孔可达12%,其它各孔的斜度可达30%以上,因而在轧辊的重车次数、轧件易脱槽、减少各类轧制中的生产事故等方面这种孔型系统都优于弯腰式孔型系统。

同时由于其轧辊上的各点的直径差小于上述两种系统的直径差,因此由于速度差而产生的拉缩腿部的现象比上述两种有所改善,所以还可适当减小坯料的高度。

工字钢轧制系统的实质就是在粗轧孔型系统中采用共同的孔型。

其主要优点是当工字钢和槽钢相互转换时,可减换辊次数,起到提高轧机作业率和减少轧辊储备的作用。

但由于假腿的作用是牵制腰部对腿部的拉缩作用,而粗轧共用孔型就必须大大压缩假腿,从而产生不均匀变形的程度增加,轧槽磨损增加。

上术四种孔型系统中,弯腰式和大斜度的孔型系统比较适合于连轧机组。

但是当矫直能力不足时,就必须采用直轧孔型系统。

5.5.3孔型设计5.5.3.1面积划分一般把槽钢分为腰部、腿部及假腿三个部分。

5.5.3.2孔型设计槽钢的型设计一般从成品孔开始往前按照逆轧制顺序进行,成品孔为第1孔,即K1孔,成品前孔为第二孔,即K2孔,其他依次类推。

Bn表示第n孔的宽度,H n-1表示第n-1孔的高度,d n表示第n 孔的腰部厚度。

A、成品孔设计根据GB707-88,由图5-54可知:B1=(B-部分负偏差)x(1.01~1.03)(5-42)d1=d-(0~部分负偏差)(5-43)h1={[H+(0~部分正偏差)]-〔d+(0~部分正偏差)〕}x(1.011~1.013)(5-44)式中:B、d、H――分别为槽钢的腰宽、腰厚及腿长的标准尺寸。

计算h1时,应考虑到腰厚d1调整到最大正偏差时,腿长H不超出最大正偏差;当腰厚d1调整到最小负偏差时,腿长H不小于最小负偏差。

锁口余量△=5~10mm,且t1=(0.96~1)t(5-45)式中t――腿厚的标准尺寸。

a1=t1-〔(h1/2)x(1/10)〕(5-46a)b1=t1+〔(h1/2)x(1/10)〕(5-46b)为防止槽孔磨损后腿部太厚,则腿厚a、b可取部分负偏差,但不能过大,否则在装辊及导卫安装不当、调整不当时,易使一条腿厚超出负偏差。

当腿部斜度ψ值取得较小时(约1%左右),则产生如下问题:(1)ψ太小,使接触弧长度增加,金属横向运动加剧,使腿的外侧壁磨损增加,常常造成成品肩角且腰部与腿外侧壁夹角大于90°,或“塌角”。

(2)ψ太小,使轧件难于脱槽,容易造成缠辊等轧制事故。

(3)ψ太小,腿部外侧壁磨擦力增加,轧制负荷增加。

某厂在Ф400连轧机组上轧制GB707-88中的8号槽钢,当ψ=1%时,其成品机架的轧制电流竟达1000~1200A。

(4)轧槽寿命低,单槽轧制吨位往往只能达到100t左右,而且重车时不仅难度大,而且只能重车1~2次,辊耗极大。

(5)成品质量较差,由于外侧壁磨擦剧烈,因此腿外部的表面上有较严重的擦伤和刮伤,而且在槽钢的内圆角处易发生网裂。

(6)ψ太小,使成品前孔的轧件在进入成品孔时,由于其腿部的△ψ较大,而使轧件经多道次轧制后,进入成品孔的轧件腰部端头呈舌状,即进成品孔时,腰部先咬入、压平,所以对成品前孔的轧件腿外侧斜度有收小作用。

但过大的△ψ,则产生强烈的收缩,会引起槽钢腿外侧严重擦伤。

在横列式轧机上轧制槽钢(GB707-88)时,一般µ腰=µ腿+(0~0.02),即腰部的延伸系数大于腿部的延伸系数,腰部金属拉缩腿部金属,以保证腰部的肩角不产生“塌角”。

但在连轧机中,由于粗、中轧一般没有活套轧制,实际操作中存在着“微拉”轧制的不良操作。

即使精轧有活套,也存在着起套的间隙时间。

在两架连轧机之间活套没有形成时,一定产生大小不一的拉钢轧制,因此上面三个因素都使腿长发生变化,所以如果继续采用µ腰≥µ腿的设计方法,则无法保证腿部尺寸。

当轧制F腰/F腿较大的集装箱专用槽钢时,则腿部尺寸不容易控制的情况尤为突出。

因此,连轧机中成品孔的腰部延伸系数希望略小于腿部延伸系数,即µ腰=µ腿-(0.01~0.03)(5-47)当腿部斜度ψ取得较大时,一般不小于5%,上述六个不足之处将得到很大改善。

如果车间有矫正能力,则希望采取ψ≥5%。

倘若矫直能力不足,则建议将腿部斜度由5%以上改为3%较为适宜。

某连轧机组轧制8#槽钢和集装箱专用槽钢时,成品孔腿部斜度在5%时,经7辊矫直机矫直后的两腿外侧斜度往往为(3~4%)H,超过GB707-88中2.5%的规定。

当把此腿部斜度由5%改为3%时,则可完全解决此“扒脚”问题。

B 切分孔设计为了获得合格的成品腿长以及防止控制孔出耳子,正确设计切分孔非常重要。

一般切分孔的孔型特征是两腿的内壁在腰部相交,且一般腰厚>20mm,以及实际腿根厚度2g>B/2,见图5-55。

a 切分孔的形状切分孔有开口式和闭口式两种,这两种的优缺点已在前面介绍了。

但不论开口式或闭口式,其切分孔两腿内侧壁的交角大小对轧制时切分孔型中的充满情况和能量消耗、轧槽磨损都有很大影响。

根据切分孔型中金属不均匀变形的过程可以明显地看到:当切入楔角度减小时,腿部的充满情况得到改善,轧制时的能量消耗减小,同时切分孔型中的总延伸量也就减小。

设计切分孔型下槽的“楔子”时应注意到:如“楔子”太钝,则金属的拉缩愈严重,显然对腿长形成不利;若“楔子”太尖,对腿长形成有利,但下槽冷却条件较差,“楔子”容易磨损,当磨损严重时,容易使轧件表面产生沟痕且不易消除,将影响到成品的表面质量。

a 切分孔切入孔型的条件对一般切分孔来讲,切入楔的总高度与腿部高度上的压下量之和大于该机座轧辊直径的20%,则轧件就咬入困难,即∑H Q+△h P=≤0.2D式中∑H Q……上、下切入楔的高度之和即(h上+h下);△h P-腿部高度上的压下量(见图5-56)按切入楔顶端计算的相应咬入角为:α=(180/3.14)〔(△h/R)开平方〕=(180/3.14)〔(0.2D/0.5D)开平方〕≌36º若用孔型中的平均压下量计算咬入角则更为正确,这时将△h(平均)代入。

△h等于:△h=H0-F切/ B切式中H0……切分前坯料高度;F切、 B切……分别为切分孔的面积和宽度。

将上述公式代入α=(180/3.14)〔(△h/R)开平方〕中,则对于钢辊,平均咬入角为24~25º,由此根据最大压下量按咬入角和磨擦角相等的条件可算出:△h max=D-[D/(1+f2)开平方]式中f……磨擦系数。

上式可简化为:△h max≌0.5D f2 (5……49)因此可根据式5-49来计算采用切分孔的数量和形状。

当咬入角过大时,则可采用两个连续的切分孔型来对坯料依次进行逐步切分,并且第一个切分孔一般为开口孔,第二个切分孔大部分取闭口孔。

第一个取开口孔主要是为了便于咬入和增加轧辊强度,第二个切分孔取闭口孔主要是为了得到较正确的腿部尺寸。

c 腰部带侧压的大斜度闭口切分孔腰部带侧压的大斜度闭口切分孔可对连铸坯或轧制坯直接进行切分,在切出和压薄轧件腰部的同时可减小轧件腰部的宽度,以适应中、精轧弯腰大斜度槽孔宽度的要求。

这种孔型有以下优点。

(1)从图5——57中看到,这种孔型可阻止腿部的金属向腰部流动,因此可以减小切分孔腰部的垂直压缩对轧件腿长的拉缩作用,从而可用相同高度的坯料轧出较长的成品腿。

(2)对轧件的夹持作用大,改善咬入条件,提高轧制稳定性。

(3)宽展量较小,促使轧件腰部的金属向槽钢的两个间角流动,保证肩角充满良好,减少“秃角”、“塌角”缺陷。

(4)脱槽容易,同时减轻对上卫板的负荷,避免发生缠辊事故。

d 切分孔的拉缩率切分孔的拉缩率δ表示切分孔来料高度与切分孔尺寸的关系(见图5——85),即δ=[(H-A)/(H-d)]100%式中H——进入切分孔前的坯料高度;A——切分孔的高度;d——切分孔的腰部厚度。

一般拉缩率在25∽50%。

e 切分孔的侧压当轧件进入切分孔时应给予一定的侧压量,以增加咬入及提高轧件在切分孔中的稳定性。

侧压量太大,则孔型侧壁容易磨损。

侧压量的大小可根据坯料厚度B和孔型宽度b用作图法来确定。

一般用矩形坯时,矩形坯与孔型开始接触时的空隙量x为3∽6mm,见图5——59。

为提高轧件在切分孔中的稳定性,希望钢坯侧面的斜度和切分孔型的侧壁斜度能基本相同。