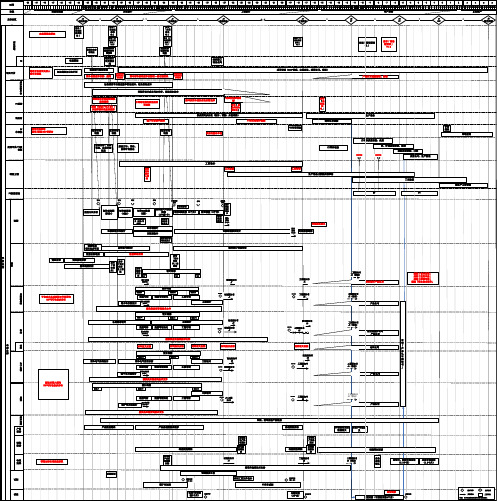

汽车生产制造过程流程图

汽车制造工艺(四大工艺介绍)

32 强冷

31 烘干

30 放置阻尼板

29 细密封

28

27 粗密封

26 下挂

25 强冷

33 钣金修整

34

35

36

37

38 喷一次中涂

39 烘干

40

48 二道色漆

47 一道色漆

46 精修擦净

45 打磨吹干

44 补红灰

43 烘干

42 喷二次中涂

41

48 二道面漆

47 一道面漆

49 一道罩光漆

冲压工艺

几种汽车覆盖件的冲压工艺 汽车覆盖件的冲压工艺,通常都是由拉深、修边冲孔、翻边整三个基本工序组成;有的还需要落料或冲孔,有的需要多次修边、冲孔或翻边,有的工序还可以合并。因此,对于一个具体的汽车覆盖件来说,要确定其冲压工艺,就必须具体地分析该零件的形状、结构、材料和技术要求,结合生产批量(纲领)和生产设备条件,才能最后确定。

工艺基础:概念

工艺装备 产品制造过程中所用的各种工具的总称。包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。 工艺卡片(或作业指导书) 按产品的零、的某一工艺阶段编制的一种工艺文件。他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。 物料清单(BOM) 用数据格式来描述产品结构的文件。 外协件明细表 填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。

工艺基础:概念

外购工具明细表 填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。 材料消耗工艺定额明细表 填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。 材料消耗工艺定额汇总表 将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。 零部件转移卡 填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

过程流程图-范例

第 1 页,共 3 页(序号)(制造)(移动)(贮存)(检验)(项目号)(项目号)1毛坯入厂检验轴向尺寸,径向尺寸2用汽车专用盛具运至503厂产品加工毛坯堆放区外观搬运产品重量3铣端面打中心孔轴向尺寸,外圆尺寸,中心孔尺寸,各表面粗糙度,套车长度铣削参数、钻削参数(进给量、转速、吃刀量)4移动到下一工序辊式输送带速度5精车轴向尺寸,外圆尺寸,其余各部尺寸,各表面粗糙度,径向跳动车削参数(进给量、转速、吃刀量)6移动到下一工序辊式输送带速度7精车轴向尺寸,外圆尺寸,其余各部尺寸,各表面粗糙度,外圆及端面跳动车削参数(进给量、转速、吃刀量)8移动到下一工序辊式输送带速度9精车轴向尺寸,外圆尺寸,其余各部尺寸,各表面粗糙度车削参数(进给量、转速、吃刀量)10人工搬运到检验台11检验轴向尺寸,外圆尺寸,其余各部尺寸,各表面粗糙度,外圆和端面跳动,外观12人工搬运到下一工序13轧螺纹螺纹参数,表面粗糙度轧制参数(进给量、转速、吃刀量)14移动到下一工序辊式输送带速度15轧花键C 、D 花键跨棒距,齿形、齿向和累积公差,径向跳动,表面粗糙度滚轧参数(进给量、转速、吃刀量)16移动到下一工序辊式输送带速度17铣槽圆弧槽尺寸,外观,表面粗糙度铣削参数(进给量、转速、吃刀量)18人工搬运到下一工序19精车轴向尺寸,槽尺寸,其余各部尺寸,表面粗糙度,外观车削参数(进给量、转速、吃刀量)20人工搬运到下一工序21滚齿A 、B 齿轮跨棒距,齿形、齿向和累积公差,齿圈径向跳动,表面粗糙度,外观滚轧参数(进给量、转速、吃刀量)22人工搬运到下一工序23倒棱A 、B 齿轮渐开线尺寸,表面粗糙度,外观切削参数(进给量、转速、吃刀量)24移动到下一工序辊式输送带速度25剃A 齿A 齿轮跨棒距,径向跳动,表面粗糙度,齿形、齿向、齿距累积误差剃削参数(进给量、转速、吃刀量)26移动到下一工序辊式输送带速度27剃B 齿B 齿轮跨棒距,径向跳动,表面粗糙度,齿形、齿向、齿距累积误差剃削参数(进给量、转速、吃刀量)28人工搬运到检验台29检验外圆尺寸,轴向尺寸,槽和螺纹尺寸,其余各部尺寸,齿轮跨棒距,齿形、齿向、齿距累积误差,径向跳动,表面粗糙度(序号)(制造)(移动)(贮存)(检验)(项目号)(项目号)(序号)(制造)(移动)(贮存)(检验)(项目号)(项目号)第 3 页,共 3 页。

工业汽车生产流程图

汽车工业制造生产流程示意图与阐明汽车生产简介一、关於汽车旳生产线, 尤其采用一张汽车生产流程图来阐明(请参阅下图)。

二、首先是运用冲床将钢板压成车旳外壳, 这是汽车制造中非常重要旳环节, 它波及汽车旳线型设计及模具旳冲压设计;假如母厂不能独立完毕这个环节, 那就体现该厂旳生产技术还没有抵达应有旳原则, 充其量只不过是个装配厂罢了。

三、等到完毕车壳后, 为了便於进行后来环节中旳焊接工作, 一般都预将车体倒转。

四、完毕初步焊接后, 再将车体扶正, 加装车门及车盖。

五、而后设法除去车壳上各块钢板旳毛边与暗号, 并将底盘预作防锈处理, 以便进行车体旳喷漆。

六、以上是车体部分旳制造概略过程, 接著要装配大梁、防震、传动以及引擎等系统, 这些部分可以说是汽车旳内脏, 非常重要;尤其是引擎, 更可说是汽车旳心脏。

七、假如一种国家旳汽车工业无法完全独立自主地完毕引擎旳设计与制造, 那就体现这个国家旳汽车工业还没有生根。

上述大梁、防震、传动以及引擎等装置完毕后, 就可将车体由上而下吊装於其上, 构成汽车旳雏型。

剩余旳工作就是汽车内部旳装潢, 包括玻璃、雨刷、车座等, 此外再加装散热器(水箱)、油压系统、燃料系统以及车轮等, 整部车就可以算是大功告成了。

不过, 为了保证车厂旳信用与消费者旳基本安全, 还必须进行一系列旳试验, 汽车才可以出厂。

这些试验包括了滚桶(roller)模拟试验、防漏试验以及路试等项目, 试验旳主意在於测试引擎、传动系统、操纵杆、刹车、灯光及车体测漏等性能, 通过这些试验后来, 汽车就可出厂销售了。

汽车旳制造工艺及过程1.铸造铸造是将熔化旳金属浇灌入铸型空腔中, 冷却凝固后而获得产品旳生产措施。

在汽车制造过程中, 采用铸铁制成毛坯旳零件诸多, 约占全车重量10%左右, 如气缸体、变速器箱体、转向器壳体、后桥壳体、制动鼓、多种支架等。

制造铸铁件一般采用砂型。

砂型旳原料以砂子为主, 并与粘结剂、水等混合而成。

汽车整车开发流程图

发 动 机 系 统

设计审查

平台动力总成选型可行性研究 USP可行性初步分析 骡子车方案设计

造型可研

骡子车试制通 知书JT

造型可研细化

工程可研 工程设计

试制通知书 JT

设计审查

工程通知书 JE

工程通知书 JE(修改)

产品认可

提供供应商咨询技术文件 设计构想

编制JP1 编制JP2 编制JP3

产品认可进度管控、协调

成 本 分 析 平 台

协助项目平台制定整车目标成本、组块目标成本 零部件设计成本同步分析、目标成本发布 造型相关长周期制造供 应商选择 底盘(含骡子车开发)/ 关键零部件供应商选择 冲压件供应商选 择

发布「底 盘件采购 通知书」 发布

PV采购

中周期零部件制造供应 商选择

除冲压件外的其余供应商选择

「采

购通 知 书」

供应商同步开发(设计、试制、开发试验) 供应商 骡子车零部件试制 FT样车零部件试制 PCC市场调查 配合市场 调查 配合市场 调查 配合市场 调查 商业化新车命名 零件认可试验

生产准备

PV 市场部

销售目标市场 量价/配置/USP等研讨

价格 提案 市场宣传 白车身质量检验、改进

质量平台/PV质 量部

产品认可

提供供应商咨询技术文件 新技术导入研究 USP可行性初步分析

编制JP1

设计构想

编制JP2 编制JP3

工程设计 底 盘 骡子车方案设计 造型可研

骡子车试制 通知书JT

造型可研细化

工程可研

设计审查

JT/JE通 知书

设计审查

工程通知书 JE

工程通知书 JE(修改)

汽车制造工程的核心技术及四大工艺流程开发体系

总装工艺虚拟验证

总装工艺设计输入

工艺开发输出

产品概念报告

VBOM

三维数模

二维装配图

装配技术要求

总装工艺开发的主要内容

生产性核心工艺装备

阶梯增长的生产性核心工艺装备的建设投入: 装配厂的工具与输送系统 冲压设备与模具 焊装夹具 涂装设备

$

制造体系是汽车制造企业的核心动力. 制造战略是汽车企业运营战略中最重要部分之一. 制造成本是汽车企业的最主要的成本之一. 制造的固定资产是汽车企业的最大投资之一. 制造的柔性是汽车企业的柔性. 制造的人力资源占公司的总资源的70%.

产品设计输入

冲压工艺规划

冲压工艺设计

冲压工艺虚拟验证

工艺开发输出

冲压工艺虚拟验证

冲压工艺开发的主要内容

产品概念报告

冲压件质量标准

工艺设计标准

DL图

工艺数模

冲压制造要求

……

焊装工艺开发的主要内容

焊装工艺设计

工艺开发输出

产品设计输入

焊装工艺虚拟验证

焊装工艺方案: 产能目标 焊装节拍分析报告 焊装车间物流方案 焊装线规划方案:生产纲领及生产工艺过程/生产线型式及设备选用/焊接夹具及检具开发/生产场地及面积/质量控制策略 技改方案及投资预算 项目实施的人员配置培训规划 结构性能分析报告 焊装质量目标:焊点合格率 /间隙 & 阶差合格率 /白车身合格率/白车身AUDIT分数

设计工程

工程开发与产品验证

产品概念报告

涂装质量标准

工艺设计标准

标杆三维数模

涂装工艺开发的主要内容

产品设计输入

涂装工艺设计

工艺开发输出

涂装工艺作业要求 前处理、电泳工艺要求 涂装打胶图 PVC喷涂区域图 喷漆部位设计图 涂装车间材料消耗清单 涂装新材料开发报告

汽车整车生产流程图

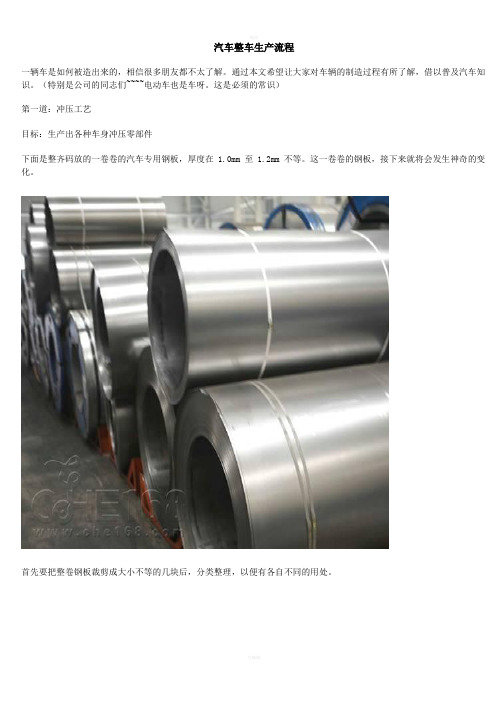

汽车整车生产流程一辆车是如何被造出来的,相信很多朋友都不太了解。

通过本文希望让大家对车辆的制造过程有所了解,借以普及汽车知识。

(特别是公司的同志们~~~~电动车也是车呀。

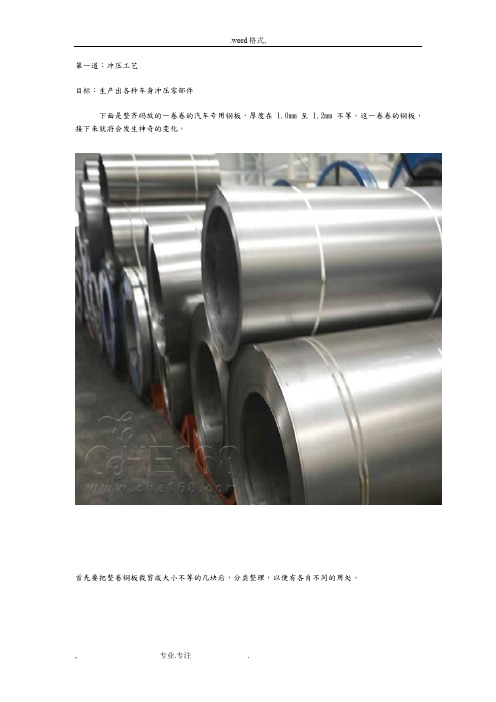

这是必须的常识)第一道:冲压工艺目标:生产出各种车身冲压零部件下面是整齐码放的一卷卷的汽车专用钢板,厚度在 1.0mm 至 1.2mm 不等。

这一卷卷的钢板,接下来就将会发生神奇的变化。

首先要把整卷钢板裁剪成大小不等的几块后,分类整理,以便有各自不同的用处。

大小不等的钢材,要经过一道切边工序。

然后分配到各个冲压机上,进行下一步工序。

平整的钢材经过冲压机重新塑造,被压制成车身上的各种冲压部件。

压制好的前翼子板,整齐放在成品区待用。

压制成型的车辆侧车身至此,一批批的汽车钢板就变成了形状结构复杂的车身零部件。

接下来他们就被送到了焊接车间,进入了下一道工序。

第二道:焊接工艺目标:将各种车身冲压部件焊接成完成的车身在焊接车间,各种各样的车身零部件在这里结合到了一起,完成这项工作的是另一项关键工艺——焊接。

每一道焊接完成后,工人师傅都要仔细检查焊接情况。

哈弗的车身焊接还大量运用了工业机器人,这大大提高了效率并降低了失误的风险。

车身焊接完成后,还要再进一步检查焊接情况。

在确认了焊接没有问题之后,白车身就将被送入涂装车间进行下一道工序。

第三道:涂装工艺目标:防止车身锈蚀,使车身具有靓丽外表组装完成的车身,被吊装到喷漆车间,先进行电泳防锈处理。

电泳防锈处理完毕后,工人们还要清理车身表面,发现是否有缺陷,为下一步即将到来的喷漆做准备。

由于油漆含有大量有毒物质,而且人工喷漆效率低、浪费油漆,因此哈弗喷漆工艺已经由机器人来完成了。

至此车身涂装工艺就结束了,喷涂完毕的车身将被送到总装车间进行最后一道工序。

第四道:总装工艺目的:将车身、底盘和内饰等各个部分组装到一起,形成一台完整的车本来运到总装车间的应该是包含发动机变速箱在内的底盘总成。

但是我们有必要了解一下底盘总成是怎么组装的,因此先从哈弗的大梁开始。

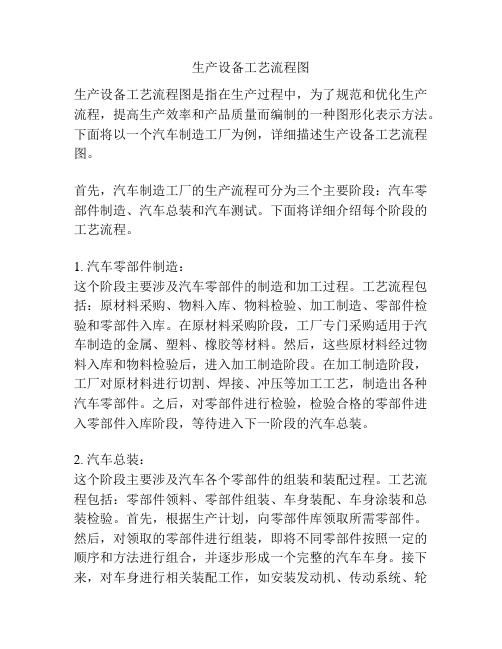

生产设备工艺流程图

生产设备工艺流程图生产设备工艺流程图是指在生产过程中,为了规范和优化生产流程,提高生产效率和产品质量而编制的一种图形化表示方法。

下面将以一个汽车制造工厂为例,详细描述生产设备工艺流程图。

首先,汽车制造工厂的生产流程可分为三个主要阶段:汽车零部件制造、汽车总装和汽车测试。

下面将详细介绍每个阶段的工艺流程。

1. 汽车零部件制造:这个阶段主要涉及汽车零部件的制造和加工过程。

工艺流程包括:原材料采购、物料入库、物料检验、加工制造、零部件检验和零部件入库。

在原材料采购阶段,工厂专门采购适用于汽车制造的金属、塑料、橡胶等材料。

然后,这些原材料经过物料入库和物料检验后,进入加工制造阶段。

在加工制造阶段,工厂对原材料进行切割、焊接、冲压等加工工艺,制造出各种汽车零部件。

之后,对零部件进行检验,检验合格的零部件进入零部件入库阶段,等待进入下一阶段的汽车总装。

2. 汽车总装:这个阶段主要涉及汽车各个零部件的组装和装配过程。

工艺流程包括:零部件领料、零部件组装、车身装配、车身涂装和总装检验。

首先,根据生产计划,向零部件库领取所需零部件。

然后,对领取的零部件进行组装,即将不同零部件按照一定的顺序和方法进行组合,并逐步形成一个完整的汽车车身。

接下来,对车身进行相关装配工作,如安装发动机、传动系统、轮胎等。

之后,对车身进行喷涂涂装,以防止车身锈蚀和保护外观。

最后,对装配好的汽车进行总装检验,确保其符合相关安全和品质标准。

3. 汽车测试:这个阶段主要是对装配完成的汽车进行各项功能和性能测试。

工艺流程包括:动力总成试验、底盘系统试验、车辆调试和整车安全测试。

首先,对汽车的动力总成进行试验,包括发动机、变速器等部件的功能和性能测试。

然后,对底盘系统进行试验,检验底盘的悬挂、制动、转向等系统的正常运行。

接下来,对整个车辆进行调试,确保所有系统和部件协调工作。

最后,对整车进行安全测试,如碰撞测试、制动性能测试等,以确保汽车的安全性能。

汽车制造工艺ppt课件

21 纯水喷淋

22

新鲜纯水淋洗

23 沥干

24 烘干

32 强冷

31 烘干

30 放置阻尼板

29 细密封

28

喷防石击涂料

27 粗密封

26 下挂

25 强冷

33 钣金修整

34

刮一道原子灰

35

烘干打磨吹干

36

刮二道原子灰

37

烘干打磨吹干

38 喷一次中涂

39 烘干

40

补刮三道原子灰

48 二道色漆

47 一道色漆

46 精修擦净

▪ 工艺规程

▪ 规定产品或零部件制造工艺过程和操作方法等地工艺规定(文 件)。

▪ 工艺文件

▪ 指导工人操作和用于生产、工艺管理的各种技术文件。是企业 组织生产、计划生产和进行核算的重要技术参数。

▪ 工艺参数

▪ 为达到加工产品预期的技术指标,工艺过程中选用和控制的有 关量,如电流、电极压力压等。

编辑课件

▪ 工艺设计过程

▪ 策划(产品定义)-产品设计和开发(产品数据)-过程设计和开发 -产品与过程确认-生产-(持续改进)。

编辑课件

车身制造四大工艺定义及特点

▪ 在汽车制造业中,冲压、焊装、涂装、总装合为四大核 心技术(即四大工艺)。从结构上看,轿车属于无骨架车 身,它的生产工艺流程大致为:

钢板 冲

模具 ……

▪ 冲压生产线,由多台压机构成

▪ 传输机械手

编辑课件

冲压工艺

▪ 冲压技术在汽车制造业占有重要地位

▪ 据统计,汽车上有60%~70%的零件是用冲压工艺生产出来的。因此, 冲压技术对汽车的产品质量、生产效率和生产成本都有重要的影响。

▪ 冲压工艺的特点及冲压工序的分类

整车开发流程图

1、骡子车(Mule Car)在项目开始早期利用现有生产车辆,通过改装等方式安装新的发动机支撑,功能性的发动机冷却、进气系统和整个发动机总成。

目的:在项目早期(G7方案批准前)支持动力总成初始验证和标定工作(开发Mule车标定)。

例如:整车载重分析、底盘操纵和控制系统开发、空调和发动机冷却系统开发、噪声与振动分析、动力总成集成系统开发、电气系统开发等等。

2、模拟样车(Simu Car)利用代表设计的结构件通过拼装和改装而成的样车(软模、简易工装、手工工艺等)。

目的:为支持整车、系统进一步的设计和验证,完成架构件的设计和发布。

3、工程样车(EP Car)根据工程设计发布的信息,采用相应工程样件制造工艺制造出的满足设计要求的零件在技术中心试制车间装配的车。

目的:整车集成的开发、验证与整车相关的SSTS(子系统技术规)要求、零件调试、开发动力总成标定、公告法规的早期验证和验证总装顺序等。

铸造批准和铣削批准由产品和制造在同步工程的基础上共同批准!1、制造验证造车(MCB)制造验证造车( Manufacturing confirmation Build )是在生产线正式造车(PPV )前的准备工作,检验车辆的工艺可行性,在工厂里完成制造,以识别工厂的问题并为正式造车做好员工培训。

造车会通过所有的工艺系统,为工厂员工展示产品和工艺过程的学习机会。

造车所用的零部件可以采用EP 车的零部件,运送到工厂。

在PPV 前1 个月完成首辆车的制造。

2、生产验证车(PPV Car)用正式生产工装模具和制造工艺制造的样件并按照生产线工艺装配而成的样车。

目的:100% 动力总成标定、底盘操控性验证、动力加速性验证和VTS 认证,同时对制造工艺进行验证和生产工人培训。

PPV造车的职责分工:1)采购负责PPV 零部件采购到位2)PPV 批量零部件入库许可-SQE3)物流负责PPV 零部件上线准备4)工程负责零部件技术状态控制,零部件工程认可5)质保负责零部件MB2 80%合格6)制造工程负责生产线就绪,工厂负责制造3、预试生产造车(PP Car)Pre-Pilot 造车主要考核工艺装备、检验流程和检验装置的过程能力。

汽车制造四大工艺简介..

冲压生产线,由多台压机构成

传输机械手

冲压工艺

冲压技术在汽车制造业占有重要地位

据统计,汽车上有60%~70%的零件是用冲压工艺生产出来的。因此, 冲压技术对汽车的产品质量、生产效率和生产成本都有重要的影响。 冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用 模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而 获得一定形状、尺寸和性能的零件(冲压件)。冲压工序按加工性质的 不同,可以分为两大类型:分离工序和成形工序。 一、冲裁:使板料实现分离的冲压工序(包括冲孔、落料、修边、剖 切等)。 二、弯曲:将板料沿弯曲线成一定的角度和形状的冲压工序。 三、拉深:将平面板料变成各种开口空心零件,或把空心件的形状、 尺寸作进一步改变的冲压工序。 四、局部成形:用各种不同性质的局部变形来改变毛坯或冲压成形工 序(包括翻边、胀形、校平和整形工序等)。

冲压工艺的特点及冲压工序的分类

冲压工序可分为四个基本工序:

冲压工艺

几种汽车覆盖件的冲压工艺

汽车覆盖件的冲压工艺,通常都是由拉深、修边冲孔、翻边整三个基本工序组 成;有的还需要落料或冲孔,有的需要多次修边、冲孔或翻边,有的工序还可 以合并。因此,对于一个具体的汽车覆盖件来说,要确定其冲压工艺,就必须 具体地分析该零件的形状、结构、材料和技术要求,结合生产批量(纲领)和生 产设备条件,才能最后确定。 物件名称 制作简图 冲压工艺过程

材料消耗工艺定额明细表

材料消耗工艺定额汇总表

零部件转移卡

填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

工业汽车生产流程图

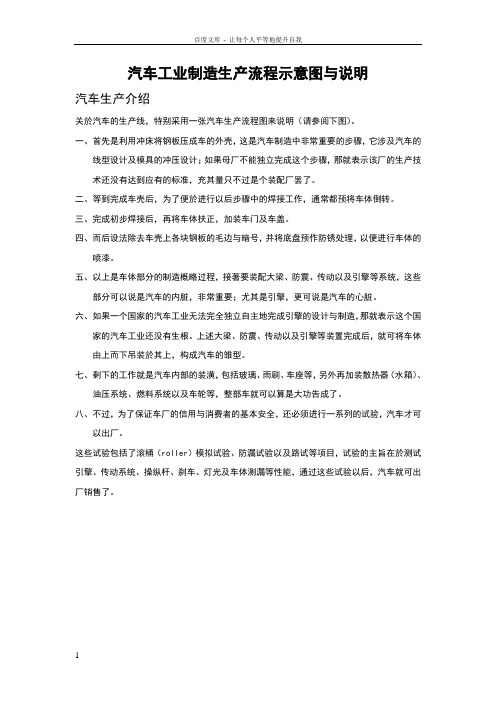

汽车工业制造生产流程示意图与说明汽车生产介绍关於汽车的生产线,特别采用一张汽车生产流程图来说明(请参阅下图)。

一、首先是利用冲床将钢板压成车的外壳,这是汽车制造中非常重要的步骤,它涉及汽车的线型设计及模具的冲压设计;如果母厂不能独立完成这个步骤,那就表示该厂的生产技术还没有达到应有的标准,充其量只不过是个装配厂罢了。

二、等到完成车壳后,为了便於进行以后步骤中的焊接工作,通常都预将车体倒转。

三、完成初步焊接后,再将车体扶正,加装车门及车盖。

四、而后设法除去车壳上各块钢板的毛边与暗号,并将底盘预作防锈处理,以便进行车体的喷漆。

五、以上是车体部分的制造概略过程,接著要装配大梁、防震、传动以及引擎等系统,这些部分可以说是汽车的内脏,非常重要;尤其是引擎,更可说是汽车的心脏。

六、如果一个国家的汽车工业无法完全独立自主地完成引擎的设计与制造,那就表示这个国家的汽车工业还没有生根。

上述大梁、防震、传动以及引擎等装置完成后,就可将车体由上而下吊装於其上,构成汽车的雏型。

七、剩下的工作就是汽车内部的装潢,包括玻璃、雨刷、车座等,另外再加装散热器(水箱)、油压系统、燃料系统以及车轮等,整部车就可以算是大功告成了。

八、不过,为了保证车厂的信用与消费者的基本安全,还必须进行一系列的试验,汽车才可以出厂。

这些试验包括了滚桶(roller)模拟试验、防漏试验以及路试等项目,试验的主旨在於测试引擎、传动系统、操纵杆、刹车、灯光及车体测漏等性能,通过这些试验以后,汽车就可出厂销售了。

汽车的制造工艺及过程1.铸造铸造是将熔化的金属浇灌入铸型空腔中,冷却凝固后而获得产品的生产方法。

在汽车制造过程中,采用铸铁制成毛坯的零件很多,约占全车重量10%左右,如气缸体、变速器箱体、转向器壳体、后桥壳体、制动鼓、各种支架等。

制造铸铁件通常采用砂型。

砂型的原料以砂子为主,并与粘结剂、水等混合而成。

砂型材料必须具有一定的粘合强度,以便被塑成所需的形状并能抵御高温铁水的冲刷而不会崩塌。

汽车整车生产四大工艺流程图

第一道:冲压工艺目标:生产出各种车身冲压零部件下面是整齐码放的一卷卷的汽车专用钢板,厚度在 1.0mm 至 1.2mm 不等。

这一卷卷的钢板,接下来就将会发生神奇的变化。

首先要把整卷钢板裁剪成大小不等的几块后,分类整理,以便有各自不同的用处。

大小不等的钢材,要经过一道切边工序。

然后分配到各个冲压机上,进行下一步工序。

平整的钢材经过冲压机重新塑造,被压制成车身上的各种冲压部件。

压制好的前翼子板,整齐放在成品区待用。

压制成型的车辆侧车身至此,一批批的汽车钢板就变成了形状结构复杂的车身零部件。

接下来他们就被送到了焊接车间,进入了下一道工序。

第二道:焊接工艺目标:将各种车身冲压部件焊接成完成的车身每一道焊接完成后,工人师傅都要仔细检查焊接情况。

哈弗的车身焊接还大量运用了工业机器人,这大大提高了效率并降低了失误的风险。

车身焊接完成后,还要再进一步检查焊接情况。

在确认了焊接没有问题之后,白车身就将被送入涂装车间进行下一道工序。

第三道:涂装工艺目标:防止车身锈蚀,使车身具有靓丽外表组装完成的车身,被吊装到喷漆车间,先进行电泳防锈处理。

电泳防锈处理完毕后,工人们还要清理车身表面,发现是否有缺陷,为下一步即将到来的喷漆做准备。

由于油漆含有大量有毒物质,而且人工喷漆效率低、浪费油漆,因此哈弗喷漆工艺已经由机器人来完成了。

至此车身涂装工艺就结束了,喷涂完毕的车身将被送到总装车间进行最后一道工序。

第四道:总装工艺目的:将车身、底盘和内饰等各个部分组装到一起,形成一台完整的车本来运到总装车间的应该是包含发动机变速箱在内的底盘总成。

但是我们有必要了解一下底盘总成是怎么组装的,因此先从哈弗的大梁开始。

在哈弗的大梁上需要安装转向系统和其他不易安装的部件。

这个工序是给车辆安装悬架连杆等部件。

安装后备胎支架再下来,发动机和变速箱是作为一个动力总成来整体安装的。

安装传动前后传动轴和排气管安装好轮胎的底盘,就可以降到地面上了,接下来就是等待车壳的吊装。

汽车制造工艺

几种汽车覆盖件的冲压工艺 汽车覆盖件的冲压工艺,通常都是由拉深、修边冲孔、翻边整三个基本工序组成;有的还需要落料或冲孔,有的需要多次修边、冲孔或翻边,有的工序还可以合并。因此,对于一个具体的汽车覆盖件来说,要确定其冲压工艺,就必须具体地分析该零件的形状、结构、材料和技术要求,结合生产批量(纲领)和生产设备条件,才能最后确定。

总装工艺

上线工位分装

高工位分装

下线工位分装

涂装车身总成

上线工位

高工位

下线工位

外观检测

整车装配 质量检测

称重、加注制动 检测

侧滑、车速 异响检测

底盘故障 排气及通漏气 检测

测四轮定位 参数

淋雨漏水 检测

整车检测线

返修

总检入库

汽车总装工艺流程

冲压生产线,由多台压机构成

传输机械手

冲压工艺

冲压技术在汽车制造业占有重要地位 据统计,汽车上有60%~70%的零件是用冲压工艺生产出来的。因此,冲压技术对汽车的产品质量、生产效率和生产成本都有重要的影响。 冲压工艺的特点及冲压工序的分类 冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得一定形状、尺寸和性能的零件(冲压件)。冲压工序按加工性质的不同,可以分为两大类型:分离工序和成形工序。 冲压工序可分为四个基本工序: 一、冲裁:使板料实现分离的冲压工序(包括冲孔、落料、修边、剖切等)。 二、弯曲:将板料沿弯曲线成一定的角度和形状的冲压工序。 三、拉深:将平面板料变成各种开口空心零件,或把空心件的形状、尺寸作进一步改变的冲压工序。 四、局部成形:用各种不同性质的局部变形来改变毛坯或冲压成形工序(包括翻边、胀形、校平和整形工序等)。

IATF16949-2016过程流程图 (2)

IATF16949-2016过程流程图引言IATF16949-2016标准是国际汽车制造商认证协会(IATF)制定的汽车行业质量管理体系要求的国际标准。

该标准规定了汽车供应链中各个环节的质量管理要求,以确保汽车产品的质量和安全性。

本文将介绍IATF16949-2016的主要过程,并通过流程图的形式展示这些过程的关系和流程。

IATF16949-2016主要过程流程图下面的流程图展示了IATF16949-2016标准中的主要过程及其之间的关系:graph LRA(领导承诺)-->B(政策和目标的制定)B --> C(角色和职责的定义)B --> D(风险管理和机会管理)A --> E(客户要求的理解和管理)E --> F(产品设计和开发过程)E --> G(采购过程)E --> H(生产过程)E --> I(客户支持过程)E --> J(管理支持过程)C --> K(资源管理过程)K --> HK --> IK --> JF --> L(设计输入)L --> M(设计输出)M --> N(设计验证和确认) F --> O(设计变更控制)F --> P(设计质量管理)G --> Q(供应商选择和评价) G --> R(供应商开发)G --> S(供应链管理)H --> T(工装与设备管理) H --> U(生产能力管理)H --> V(物料管理和控制)H --> W(测量和监控)I --> WI --> X(售后服务和支持) J --> WJ --> Y(过程和系统审核)IATF16949-2016主要过程解析下面对IATF16949-2016标准中的主要过程进行解析:1. 领导承诺此过程由组织的领导层执行,他们承诺为质量管理体系提供支持,并确保它的有效性和持续改进。

长安过程流程图

硫酸温度

硫酸密度

化成后电池开路电压

加酸量设定 保持电池间距并

布满化成台 每回路电池数量

连接电路

水位

水循环流量 从注酸到开始化 成充电的间隔时 电路是否接通

化成程序

电流

电解液温度

出槽时间

酸液面高度

倒酸

酸液面高度是否符合规 范要求

倒酸时间

成品电池酸比重

加酸量设定

单格实酸比重

盖与槽有无错位 热熔飞边

温度 时间 从堆放到固化室 的时间 温度 温度偏差 湿度 湿度偏差 固化干燥时间 储存期 正确的极板零件 号和批号 极板储存期 正确的隔板零件

号 极板外观 隔板质量 包封速度 片数设定

正确的电池槽零 件号和批号

孔的位置

电池槽外观质量

打五个孔 孔的外观

正确的电池槽零 件号和批号

正确的字版型号

刷字质量 刷耳质量 极性

过程流程图

CAPQDMA03-08A

供应商名称

重庆万里新能源股份 有限公司

编制部门:技术开发部

产品名称 规格/型号

蓄电池总成 L2 350 RMF 零件号:3703010-F02

制定日期

顾客名称 版本

2014-12-10 重庆长安汽车股份有限公司

阶段状态

◇初始

◇试生产

■生产

修订日期

步骤

过程流程

过程流程 机器设备/测

名称

量设备

加工 搬运 储存 检查

产品特性

01

◇

原材料进 货检验

符合原材料检验标准

02

□

制水

外观 电导率

残渣含量

锰(Mn)含量

砷(As)含量

铁(Fe)含量

汽车设计开发流程图

结构图、电气图

产品零件图及 零件清单

检测规范

设计文件审批 设计确认

技术文 件归档

设计信息 设计立项 下达设计任务 制定设计计划 产品设计实施

设计输入 产品结构方案 产品电气方案 主要零件方案 顾客特殊要求 产品安全要求 产品验收要求 工艺方案

设计开发流程图

设计更改

产品图样、清单

产品设计

产品 BOM

NO

NO

流程图

1. 改型 2. 仿造 3. 自行设计

工艺设计

产品规定 要求设计Βιβλιοθήκη 过程控制计划 工装、模具计划

作业指导书 技术标准 试验大纲 使用说明书 安全警示标识

样

机

设 计 输 出 评 审 证

制 作 、 工 艺 验 证 及

认

证

小 批 量 试 产

产 品 定 型

技术文 件归档

设计输 入评审

新产品 设计

(设计开发输出的审批)

产品技术文件检索

生产技术文 件发出

1.改型 2.合 同 或 客 户

要求的产品

确定设计输 出的文件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目的:将车身、底盘和内饰等各个部分组装到一起, 形成一台完整的车

本来运到总装车间的应该是包含发动机变速箱在内 的底盘总成。但是我们有必要了解一下底盘总成是 怎么组装的,因此先从哈弗的大梁开始。

在哈弗的大梁上需要安装转向系统和其他不易安装 的部件。

底盘段暂时告一段落,国内生产的越野车,基本上都是非承载式车身。 也就是说,车身不承载全车的受力,因此这些越野车都带有底盘。有 了坚固的底盘,才可以更好的进行越野活动。

而在底盘段组装的同时,车身和内饰件也在紧锣密鼓地组装当中…… 从喷漆车间中,利用传送链条,将喷好漆的车壳吊装到总装车间的内

结 束! 谢谢观赏!

无悔无愧于昨天,丰硕殷实 的今天,充满希望的明天。

饰工段,进行内饰的安装。

ห้องสมุดไป่ตู้ 这样一来,内饰部分基本上就完工了。现在的已经

是一台完整的车了,但它并不能现在就走上运输的 板车,还有一些工序等着它。

目标:发现生产装配过程中潜在的质量问题,尽最 大可能拒绝不合格产品出厂

已经基本上是一台完整的车了,但是工人师傅们还 要保证它不能带病出厂。因此要打开发动机仓,把 里面的部件检查一遍

下面是整齐码放的一卷卷的汽车专用钢板,厚 度在 1.0mm 至 1.2mm 不等。这一卷卷的钢板, 接下来就将会发生神奇的变化。

目标:将各种车身冲压部件焊接成完成的车身

在焊接车间,各种各样的车身零部件在这里结

合到了一起,完成这项工作的是另一项关键工艺— —焊接。

目标:防止车身锈蚀,使车身具有靓丽外表