翅片管束外强制对流换热系数及阻力的测定实验

对流给热系数测定实验报告

对流给热系数测定实验报告实验名称:对流换热系数的测量实验一、实验目的1.测量圆形水平直管外的水蒸气凝结换热系数α0和圆形水平直管内冷流体(空气或水)的强制对流换热系数αi2.观察水蒸汽在圆直水平管外壁上的冷凝状况。

3掌握热电阻测温方法。

4掌握计算机自动控制和流量调节的方法。

5了解涡轮流量传感器和智能流量积算仪的工作原理和使用方法。

6了解电动调节阀压力传感器和变频器的工作原理和使用方法。

7掌握化工原理实验软件库的使用。

二、实验装置流程图及实验流程简述2途经阀○6、阀○7由蒸汽分布管进入套管换热器的环隙通道,冷凝水蒸汽自蒸汽发生器○9.阀门○ 8号污水排入沟渠。

水从阀门流出○4或电动调节阀○5、12控制的旋涡气泵产生的空气依次经过阀○冷流体水或来自由变频器○13.10进入套管式热交换器、涡轮流量计的内管○ 水或空气流量调节阀○ 加热后排入下水道或通风口。

三、简述实验操作步骤及安全注意事项空气-蒸汽系统1.开启电源。

依次打开控制面板上的总电源、仪表电源。

1.调整手动调节阀○ 10以最大化空气量。

2.启动涡流空气泵○9、阀○8,排除套管环隙中积存的冷凝水,然后适当关小3.排蒸汽管道的冷凝水。

打开阀○8.注意阀门○ 8不能开得太大,否则会有严重的蒸汽泄漏。

阀门○6,蒸汽从蒸汽发生器○2沿保温管路流至阀○7;慢慢打开阀○7,4.调节蒸汽压力。

打开阀○蒸汽开始流入套管环空,并加热内管的外表面。

控制蒸汽压力稳定在0.02MPa,不超过0.05mpa,否则蒸汽不够用。

5.测量不同流量下的相应温度。

当巡检仪在控制面板上显示的11个温度、压力数据和智能流量积算仪显示的空气流量稳定时,记录所有温度、压力6,分别取最大空气流量的1/2及1/3,分别记录下相应流量下的流量数据。

然后再调节阀○稳定的温度和压力数据,使共有3个实验点。

7和阀门○ 6、关闭仪器电源和主电源。

6.实验结束后,关闭蒸汽阀○水~水蒸汽系统操作步骤和方法与空气-蒸汽系统基本相同,只是冷流体由空气变为冷水,并且仍然选择了三个实验点。

管内强制对流传热膜系数的测定实验报告

管内强制对流传热膜系数的测定实验报告一、实验目的本实验旨在通过实验测定管内强制对流传热膜系数,并掌握传热膜系数的测定方法和技术。

二、实验原理管内强制对流传热是指在管内流体中,由于流体的运动而产生的传热现象。

传热过程中,液体或气体与固体表面接触时,会因为温度差而发生传热。

在强制对流条件下,由于流体的动力作用,会增加固体表面附近的液体或气体的速度,从而增加了固体表面附近的换热系数。

本实验采用垂直放置的管道,在管道内通过水来进行强制对流传热。

通过测量水进出口温度差、水流量以及管道内壁温度差等参数,计算出管内强制对流传热膜系数。

三、实验器材1. 垂直放置的导热试件2. 水泵和水箱3. 流量计和温度计等测试仪器四、实验步骤1. 将导热试件放入垂直放置的试件支架中,并连接好进出水管道。

2. 打开水泵,调整水流量,使其稳定在一定范围内。

3. 测量进口和出口水温,并计算出温度差。

4. 测量导热试件内壁的温度差。

5. 根据测量得到的参数,计算出管内强制对流传热膜系数。

五、实验结果分析通过实验测量和计算,得到了不同条件下的管内强制对流传热膜系数。

根据实验结果可以发现,在相同的流速下,传热系数随着壁温度差的增大而增大。

这是因为在强制对流条件下,液体或气体与固体表面接触时,会因为温度差而发生传热。

当壁温度差增大时,液体或气体与固体表面接触的面积增大,从而增加了换热系数。

六、实验误差分析本实验中可能存在的误差主要来自于以下几个方面:1. 测量仪器误差:如温度计、流量计等仪器精度限制;2. 实验环境误差:如室内温度变化、水泵压力变化等;3. 实验操作误差:如读数不准确、流量控制不稳定等。

七、实验结论本实验通过测量水进出口温度差、水流量以及管道内壁温度差等参数,计算出管内强制对流传热膜系数。

实验结果表明,在相同的流速下,传热系数随着壁温度差的增大而增大。

本实验为管内强制对流传热膜系数的测定提供了一种简单有效的方法和技术。

强制对流平均换热系数的测定

组别

物理量

单位

表 10-2 计算结果

一

二

1

41.96

55.74

壁温

2 ℃

3

48.46 66.04

70.84 93.04

4

74.95

117.23

过余 温度

1

2 ℃

3

24.96 31.5 49.04

38.54 53.64 75.8

气流密度

Kg/m3

4

57.95

1.21ห้องสมุดไป่ตู้78

100.1 1.21778

1

四

55.43 64.3 78.8 87.82 38.23 46.63 61.62 70.62 1.21778 15.34 10.31 6.764 5.733 36.32 40.75 48.00 52.51 268.4 271.5 276.6 279.8 16.63×10-6 17.04×10-6 17.74×10-6 18.18×10-6 9.471 262.16 212.79 162.70

强制对流平均换热系数的测定

实验目的 1.测定强制对流时空气横掠园管的平均换热系数 α。 2.应用相似理论将实验结果整理成准则关系式,并在双对数坐标上绘出 Nu - Re 曲线。 3.了解实验的基本思想,加深应用模型试验方法解决工程实际中具体问题的认识。

实验原理 “热对流”是指流体中温度不同的各部分相互混合的宏观运动所引起的热量传递现象。根据引起流体宏

I = V2 (A) V = T × V1 × 10-3 式中 V —— 工作段电压降。T 为分压箱电压倍率,T = 201 。V1 为工作段电压经分压箱后测得的 mV 值。 ⑶ 放热管壁温 tw 由于放热管是由很薄的不锈钢片制成(厚约 0.2 mm),所以可认为钢片内外表面温度相等,壁温热电 势可用下式计算:

强迫对流放热系数实验

实验14 强迫对流放热系数实验一、实验目的1. 了解实验装置,掌握测试仪器、仪表的使用方法;2. 学会翅片管束管外放热和阻力的测定方法。

二、实验原理空气(气体)横向流过翅片管束时的对流放热系数除了与空气流速及物性有关以外,还与翅片管束的一系列几何因素有关,函数关系如下:t l o o o o o(PP H B Nu f Re Pr N D D D D D δ=、、、、、、、)(1)式中:o Nu D α=;o m Re D U γ=;Pr C μλ=;m m G U ρ=⋅H Bδ、、分别为翅片高度、厚度、和翅片间距;P t 、P l 为翅片管的横向管间距和纵向管间距; N 为流动方向的管排数;D o 为光管外径,U m 、G m 为最窄流通截面处的空气流速(m/s )和质量流速(kg/m 2s );λ、ρ、μ、γ、α为气体的物性值。

此外,放热系数还与管束的排列方式(顺排和叉排)有关,由于在叉排管束中流体的紊流度较大,故其管外放热系数会高于顺流。

对于特定的翅片管束,其几何因素是固定不变的,这时,式(1)可简化为:(,)Nu f Re Rr = (2)对于空气,Pr 数可看作常数,故n()Nu f Re CRe== (3)式中:C 、n 为实验关联式的系数和指数。

采用光管外表面积作为基准,定义放热系数:()o a wo πQn D L T T α=-2W /m ℃(4)式中:Q 为总放热量;n 为放热管子的根数;0πD L 为支管的光管换热面积(m 2);T a 为空气平均温度(℃),T wo 为光管外壁温度(℃)。

工程上通用威尔逊方法测求管外放热系数,即:o wii111D R KD αα=--- (5)式中:K 为翅片管的传热系数,可由实验求出o πv QK n D L T T α=-()(6)其中:v T 代表管内流体的平均温度,i α是管内流体对管内壁的放热系数,w R 由管壁的导热公式计算。

翅片管换热器实验指导书

*********************************************************** 空气水热交换器实验************************************************************指导说明书同济大学热能实验室陈德珍2000年1月第一部分空冷器实验台系统说明本实验台是上海交通大学开发、针对换热器课程的教学要求而设计的科教产品。

所用的换热器为一较小的间壁式换热器,空气—水作为介质,实验台由独立的风源,热水源,温度控制器等组合而成,有较大的灵活性,以后还可发展冷却塔性能试验。

一、实验台组成、系统、设备及仪表实验台系统的简图见图1,主要由风源、热水源、可控硅温度控制器组成。

且各自独立,有较大的灵活性。

主要性能:1.风源:风机:电机:400w,三相380v风量:800m3/h风压:60mmH2O出风口尺寸:200×135mm吸风口配二只可叠套的橡胶收缩风口,测速段处直径分别为D1=120mm及D2=60mm,2.热水源:水箱尺寸:445×245×575mm水泵:电机:120W 单相220v流量:h压头:12mH2O加热器:3KW 220V 3只转子流量计:LZB-25 60-600L/h3.可控硅温度控制器:TA-092 PID调节仪ZK-03 三相可控硅电压调整器最大输出功率10KW铂电阻温度传感器BA20~100℃可控硅3CT 20A/1000V电源:三相380V4.试验用换热器实验所用的间壁式换热器为一较紧凑的翅片管式散热器,由铜管束套带皱折的铝整体翅片构成,见图2。

主要参数:管束:紫铜管管径:d0=10mmd 1=8mm 节距 横向:s 1=45mm 纵向:s 2=13mm 翅片: 铝制、皱折、整片 片厚:δ= 片节距: t= 试件总体尺寸:水侧:横向管数: n=3 纵向管排数: n=8总管数: n=n×n=24 水通道并联管子数: 即n=3 管子总长度:L=a×n=×24=通道面积:F=n×π×d1×d1/4 =×10-4㎡ 气侧:通道尺寸:a=200mm b=130mm h=116mm 翅片数:m=76 通风面积:Fa=a×b= 传热总面积: Aa=20201124.2)(2)41(m n d m a m n d h S n =⨯⨯⨯⨯-+⨯⨯⨯⨯-⨯⨯πδπ 特征尺寸:Da=4V/A a =4×a×b×h/A a =4××× =整个风源设计紧凑,风箱用塑料制成,出风口线型及大的收缩比,保证空气在换热器进口截面处有均匀流速。

3mm铜板翅片与空气强制对流的换热系数

3mm铜板翅片与空气强制对流的换热系数

(原创版)

目录

1.介绍铜板翅片与空气强制对流的换热系数的概念

2.解释对流换热系数的计算公式

3.说明影响对流换热系数的因素

4.结论

正文

一、铜板翅片与空气强制对流的换热系数的概念

铜板翅片与空气强制对流的换热系数,又称对流换热系数,是指流体与固体壁面之间对流传热的热流与它们的温度差成正比的物理量。

它反映了流体与固体表面之间换热的能力,单位为 W/(m2·K) 或 J/(m2·K)。

二、对流换热系数的计算公式

对流换热系数的基本计算公式由牛顿于 1701 年提出,又称牛顿冷却定律。

牛顿指出,流体与固体壁面之间对流传热的热流与它们的温度差成正比,即:qh = h * (T1 - T2),其中 qh 表示对流换热热流,h 表示对流换热系数,T1 表示固体壁面的温度,T2 表示流体的温度。

三、影响对流换热系数的因素

对流换热系数受多种因素影响,主要包括以下几点:

1.流体的物性:流体的导热系数、比热容和密度等物性会影响对流换热系数。

2.流速:流速越快,对流换热系数越大。

3.壁面的形状和粗糙程度:壁面的形状和粗糙程度会影响对流换热系数,一般情况下,壁面越粗糙,对流换热系数越大。

4.壁面与流体之间的温差:温差越大,对流换热系数越大。

四、结论

铜板翅片与空气强制对流的换热系数是衡量流体与固体表面之间换热能力的重要物理量。

计算公式源于牛顿冷却定律,受流体的物性、流速、壁面的形状和粗糙程度以及壁面与流体之间的温差等多种因素影响。

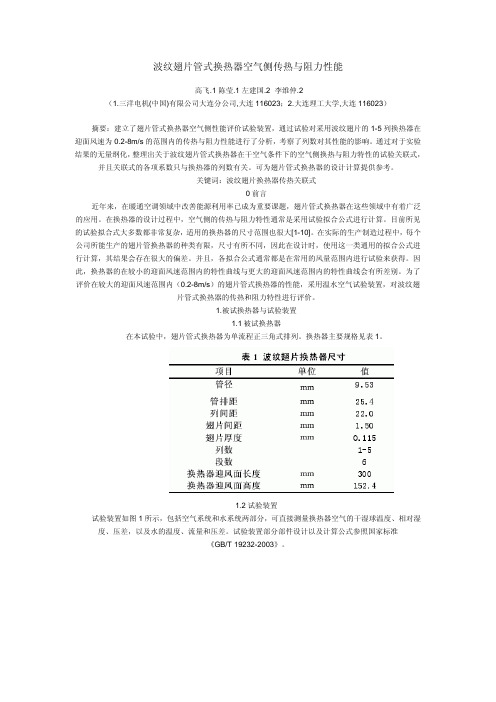

波纹翅片管式换热器空气侧传热与阻力性能

波纹翅片管式换热器空气侧传热与阻力性能高飞.1 陈莹.1 左建国.2 李维仲.2(1.三洋电机(中国)有限公司大连分公司,大连116023;2.大连理工大学,大连116023)摘要:建立了翅片管式换热器空气侧性能评价试验装置,通过试验对采用波纹翅片的1-5列换热器在迎面风速为0.2-8m/s的范围内的传热与阻力性能进行了分析,考察了列数对其性能的影响。

通过对于实验结果的无量纲化,整理出关于波纹翅片管式换热器在干空气条件下的空气侧换热与阻力特性的试验关联式,并且关联式的各项系数只与换热器的列数有关。

可为翅片管式换热器的设计计算提供参考。

关键词:波纹翅片换热器传热关联式0 前言近年来,在暖通空调领域中改善能源利用率已成为重要课题,翅片管式换热器在这些领域中有着广泛的应用。

在换热器的设计过程中,空气侧的传热与阻力特性通常是采用试验拟合公式进行计算。

目前所见的试验拟合式大多数都非常复杂,适用的换热器的尺寸范围也很大[1-10]。

在实际的生产制造过程中,每个公司所能生产的翅片管换热器的种类有限,尺寸有所不同,因此在设计时,使用这一类通用的拟合公式进行计算,其结果会存在很大的偏差。

并且,各拟合公式通常都是在常用的风量范围内进行试验来获得。

因此,换热器的在较小的迎面风速范围内的特性曲线与更大的迎面风速范围内的特性曲线会有所差别。

为了评价在较大的迎面风速范围内(0.2-8m/s)的翅片管式换热器的性能,采用温水空气试验装置,对波纹翅片管式换热器的传热和阻力特性进行评价。

1.被试换热器与试验装置1.1被试换热器在本试验中,翅片管式换热器为单流程正三角式排列。

换热器主要规格见表1。

1.2试验装置试验装置如图1所示,包括空气系统和水系统两部分,可直接测量换热器空气的干湿球温度、相对湿度、压差,以及水的温度、流量和压差。

试验装置部分部件设计以及计算公式参照国家标准《GB/T 19232-2003》。

1.2.1空气系统为了获得更大的迎面风速,试验装置的空气系统用大小两个风洞组成,采用变频调节的引风机强迫空气流过换热器、风室和喷嘴,通过单个或喷嘴的组合来产生一定的风量。

强迫对流管簇管外放热系数实验指导书

实验翅片管束管外放热和阻力实验实验指导书一、实验目的1.了解热工实验的基本方法和特点;2.学会翅片管束管外放热和阻力的实验研究方法;3.巩固和运用传热学课堂讲授的基本概念和基本知识;4.培养学生独立进行科研实验的能力。

二、实验内容1.熟练实验原理和实验装置,学习正确使用测温度、测压差、测流速、测热量等仪表。

2.正确安排实验,测取管外放热和阻力的有关实验数据。

3.用威尔逊方法整理实验数据,求得管外放热系数的无因次关联式,同时,也将阻力数据整理成无因次关联式的形式。

4.对实验设备,实验原理,实验方案和实验结果进行分析和讨论。

三、实验原理1.翅片管是换热器中常用的一种传热元件,由于扩展了管外传热面积,故可使光管的传热热阻大大下降,特别适用于气体侧换热的场合。

2.空气(气体)横向流过翅片管束时的对流放热系数除了与空气流速及物性有关以外,还与翅片管束的一系列几何因素有关,其无因次函数关系可表示如下:N u =f(Re、Pr、、、、、、olotoooDPDPDBDDH/δN)式中:Nu =γαoD•为Nusselt数;R e =γmoUD•=ηmoGD•为Renolds数;P r =αν=λμ•C为Prandtl数;H、δ、B分别为翅片高度、厚度、和翅片间距;P t 、Pl为翅片管的横向管间距和纵向管间距;N为流动方向的管排数;D o 为光管外径,Um、Gm为最窄流通截面处的空气流速(m/s)和质量流速。

(kg/m2s)且Gm=Um•ρλ、ρ、μ、γ、α为气体的特性值。

此外,放热系数还与管束的排列方式有关,有两种排列方式,顺排和叉排,由于在叉排管束中流体的紊流度较大,故其管外放热系数会高于顺流的情况。

对于特定的翅片管束,其几何因素都是固定不变的,这时,式(1)可简化为:N u =f (R e 、P r ) (2)对于空气,P r 数可看作常数,故N u =f (R e ) (3)式(3)可表示成指数方程的形式N u =CR e n (4)式中,C 、n 为实验关联式的系数和指数。

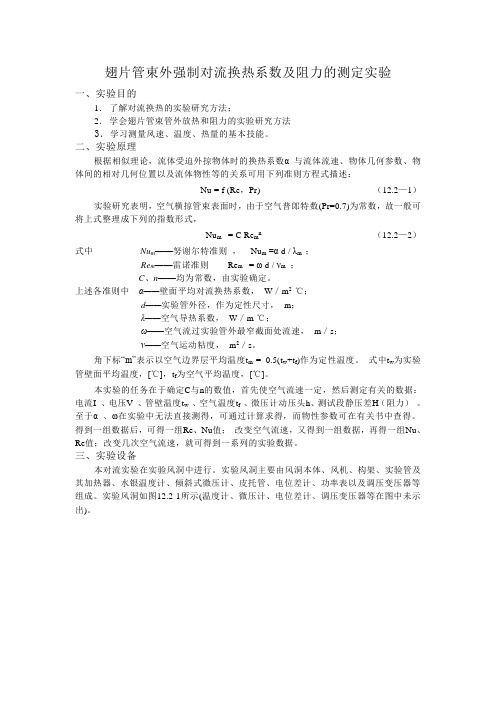

翅片管束外强制对流换热系数及阻力的测定实验

翅片管束外强制对流换热系数及阻力的测定实验一、实验目的1.了解对流换热的实验研究方法;2.学会翅片管束管外放热和阻力的实验研究方法3.学习测量风速、温度、热量的基本技能。

二、实验原理根据相似理论,流体受迫外掠物体时的换热系数α与流体流速、物体几何参数、物体间的相对几何位置以及流体物性等的关系可用下列准则方程式描述:Nu = f (Re,Pr) (12.2—1)实验研究表明,空气横掠管束表面时,由于空气普郎特数(Pr=0.7)为常数,故一般可将上式整理成下列的指数形式,Nu m = C Re m n (12.2—2)式中Nu m——努谢尔特准则,Nu m=α d / λm ;Re m——雷诺准则Re m = ω d / νm;C、n——均为常数,由实验确定。

上述各准则中α——壁面平均对流换热系数,W/m2·℃;d——实验管外径,作为定性尺寸,m;λ——空气导热系数,W/m·℃;ω——空气流过实验管外最窄截面处流速,m/s;ν——空气运动粘度,m2/s。

角下标“m”表示以空气边界层平均温度t m = 0.5(t w+t f)作为定性温度。

式中t w为实验管壁面平均温度,[℃],t f为空气平均温度,[℃]。

本实验的任务在于确定C与n的数值,首先使空气流速一定,然后测定有关的数据:电流I 、电压V 、管壁温度t w 、空气温度t f 、微压计动压头h、测试段静压差H(阻力)。

至于α、ω在实验中无法直接测得,可通过计算求得,而物性参数可在有关书中查得。

得到一组数据后,可得一组Re、Nu值;改变空气流速,又得到一组数据,再得一组Nu、Re值;改变几次空气流速,就可得到一系列的实验数据。

三、实验设备本对流实验在实验风洞中进行。

实验风洞主要由风洞本体、风机、构架、实验管及其加热器、水银温度计、倾斜式微压计、皮托管、电位差计、功率表以及调压变压器等组成。

实验风洞如图12.2-1所示(温度计、微压计、电位差计、调压变压器等在图中未示出)。

强制对流传热系数的测定

第二套 tw2 23.5714 Et 4.8571

第三套 tw3 24.0Et 3.1

第四套 tw4 23.7429Et 3.8943

式中:

t

为壁温(

w

℃),

Et为输出热电势(mV)。

2、实验流程:

设 备

流 程

符 号

符号说明

1.压差计

2.流量调节阀

3.转子流量计

4.备用阀

★ 外套管由五段法兰联接的钢管制成,这 是为了便于安装铠装热电偶。管外包有聚氨 酯泡沫塑料保温。

四、 操作要点

㈠. 在实验开始前,必须掌握UJ—63电位差计的使 用方法。 ㈡. 实验开始时,先通空气。再通加热蒸汽。并打 开放气咀8,待空气排净后再关小,但在整个实验过 程中,它始终微开(以冒少量蒸汽为宜),以便不 凝性气体能连续排除。

★ 套管换热器所需蒸汽压强由蒸汽阀门10 控制,由弹簧管压强计9测量。蒸汽温度则用 铠装热电偶11测定。 ★ 加热蒸汽放热冷凝,由疏水器20排出。

为了排除套管环隙中积存的不凝性气体(如

空气)。热交换器一端装有放气咀8。

★ 热交换器入口有一定长度的稳定段,以 消除端效应。

★ 为了测定内管管壁的温度,在内管壁上 等距焊有四对热电偶,热电偶热端用铜焊在 内管(黄铜管)上预先铣好的凹槽中。热电 偶材料为镍铬——镍铝。 ★ 热电偶由法兰中间引出后,经冷端至转换 开关,17和UJ—36电位差计18。热电偶冷端置 于冰瓶16中。

压计测出。

◆ T2由进口温度计测出。

三、装置和流程

1. 设备及测量仪表: 见图

◆本试验装置共四套,内管均为黄铜管,管

内径为20[mm]有效长度均为1.975[m]。

实验四 强制对流下传热膜系数的测定

实验四 强制对流下传热膜系数的测定一、实验目的1.掌握圆形光滑直管(或波纹管)外蒸汽、管内空气在强制对流条件下的对流传热膜系数的测定;2.根据实验数据整理成特征数关联式。

二、实验原理1.特征数关联影响对流传热的因素很多,根据量纲分析得到的对流传热的特征数关联式的一般形式为:m n lu e r r N CR P G = (4-1)式中C 、m 、n 、l 为待定参数。

参加传热的流体、流态及温度等不同,待定参数不同。

目前,只能通过实验来确定特定范围的参数、本实验是测定空气在圆管内做强制对流时的对流传热系数。

因此,可以忽略自然对流对对流传热系数的影响,则G r 为常数。

在温度变化不太大的情况下,空气的P r 可视为常数、所以,准数关联式(4-1)可写成mu e N CR = (4-2)或 me CR dλα=待定参数C 和m 可通过实验测定蒸汽、空气的有关数据后,根据原理计算、分析求得。

2.传热量计算努赛尔数N u 和雷诺数R e 都无法直接用试验测定,只能测定相关的参数并通过计算求得。

当通过套管环隙的饱和蒸汽与冷凝壁面接触后,蒸汽将放出冷凝潜热,冷凝成水,热量通过间壁传递给套管内的空气,使空气的温度升高,空气从管的末端排除管外,传递的热量由下式计算。

21121()()m pc V pc Q q c t t q c t t ρ=-=-(4-3)根据传热速率方程:mQ KA t =∆ (4-4)所以1121()m V pc KA t q c t t ρ∆=- (4-5)式中: Q ——换热器的热负荷(或传热速率),kJ/s ;q m ——冷流体(空气)的质量流量,kg/s ; t 1——空气的进口温度,℃; t 2——空气的出口温度,℃;q V1——冷流体(空气)的体积流量,m 3/s ; ρ1——冷流体(空气)的密度, kg/m 3;K ——换热器总传热系数, W/(m 2. ℃);c pc ——冷流体(空气)的平均定压比热容, kJ/(kg.K); A ——传热面积, m 2;Δt m ——蒸汽与空气的对数平均温度差,℃。

实验名称强迫流动单管管外放热系数测定

实验名称强迫流动单管管外放热系数测定实验目的:1. 掌握强迫流动下壁面传热过程中的热传导和对流传热的机理。

2. 了解管壁上的温度分布规律和热流密度分布规律。

3. 掌握强迫对流下的Nusselt数的计算方法并验证计算结果。

4. 验证实验室仪器和设备的可靠性与精度。

实验原理:在强迫对流下,流体流经一条长为L、内径为d的管道时,通过流动所产生的对流传热为主要传热方式。

管道内部的粘性流体随着管径的减小而增大,从而阻碍了流体的流动,从而使流速不同。

对于强迫对流而言,流体的流动速度过大,则流体的输运和旋转热传输的能力也随之加强。

强迫对流情况下的Nusselt数计算式如下:Nu = (h*d)/k其中,h为对流热传输系数,d为管道内径,k为热导率。

实验装置:强迫流动单管管外放热系数测定装置由实验柜、流量计、实验管、温度计、温度控制器、电源及储液罐等组成。

实验流程:1. 打开温度控制器电源,加热至设定温度,并将管道内的温度均匀分布。

2. 打开实验用水泵,调节出水量,保证出水流量为1L/min。

3. 启动流量计,并通过调整泵的出水量,使流量计读数恒定。

4. 通过温度计测量不同管壁的温度,并记录数据。

5. 通过实验数据计算出对流热传输系数,并计算出相应的Nusselt数。

6. 将测得的数据进行统计分析,进行误差分析并绘制出相应的图表。

实验结果:通过实验数据测量和处理,得到了管道内壁面的温度分布,进一步计算出对流传热系数和Nusselt数等数据。

实验结果表明,实验测得的数据和理论值接近。

结论:通过本次实验,我们深入了解了强迫流动下单管管外放热系数的测定原理,掌握了强迫对流下的Nusselt数的计算方法,并验证了计算结果。

同时,我们也学习了如何正确使用实验设备和仪器,不断提升实验技能。

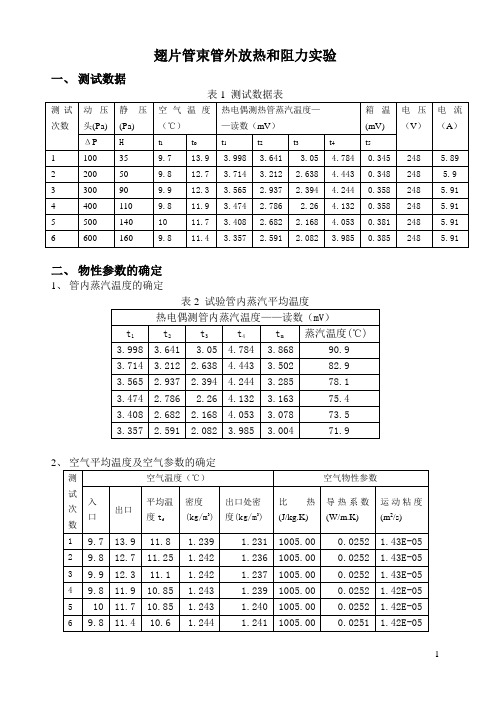

翅片管束管外放热和阻力实验(实例)

翅片管束管外放热和阻力实验一、测试数据二、物性参数的确定1、管内蒸汽温度的确定2三、 实验数据的整理计算1、 计算风速和风量其中,空气侧吸热量:)(121a a pa a t t C M Q -⨯⨯= 2、 电加热器功率)(7.146591.52482W V I Q =⨯=⨯=3、 加热器箱体散热因箱体温度很低,散热量小,可由自然对流计算,其中,自然对流散热系数近似取5W/m 2.℃。

)(3o w b c t t F h Q -⨯⨯=表4 加热器箱体散热量4、 计算热平衡误差1321)(Q Q Q Q Q Q --=∆5、 计算翅片管束最窄流通截面处的流速和质量流量 (1) 最窄流通截面处的流速s m F F U U m /窄测测⨯=其中,20588.03.0)026.0430.0(3.0)430.0m D F o =⨯⨯-=⨯⨯-=(窄 (2)质量流速 s m kg U G m m ./2ρ⨯=铸铁管的导热系数为52W/m.K 6、 计算Re 数 :νμmo mo U D G D ==Re7、 计算传热系数 :C m W t t L D n Q K o a o o ./)(21-=π8、 计算管内凝结液膜放热系数:3/112))(677.93404245623(--+=io o i nD Q T T h 以上各项计算结果见表64 准则关联式为:2157.0Re381.13=Nu2157.0Re435.19-=f。

翅片管换热器的性能实验研究

翅片管换热器的性能实验研究翅片管换热器的性能实验研究引言:换热器是工业生产过程中广泛应用的设备,其作用是实现不同介质之间的热量传递。

翅片管换热器作为一种常见的换热器类型,其结构简单,可靠性高,并具有较高的换热效率。

本文将对翅片管换热器的性能进行实验研究,探究其换热性能,并为工程实践提供参考。

一、实验方法:1. 实验装置:本实验采用一套自行构建的翅片管换热器实验装置,包括主体管道、水箱、电加热器、温度传感器等。

2. 实验流程:(1)将水箱内的水加热至设定温度。

(2)将水泵打开,使水通过主体管道进入翅片管换热器。

(3)启动电加热器,调整加热功率,保持主体管道中的水温度恒定,并记录设定温度。

(4)在水进出口处分别安装温度传感器,实时监测水的进出口温度数据。

(5)记录加热功率、冷却水流量等实验参数。

二、实验结果:1. 翅片管换热器的换热效率随着加热功率的增加而增加,但增长速度逐渐减小,呈现递减的趋势。

2. 随着进出口温差的增大,换热效率也会增加。

3. 冷却水流量对换热效率有一定影响,流量过大或过小都会导致换热效率下降。

三、讨论:1. 加热功率对换热器的换热效率具有重要影响。

随着加热功率的增加,换热器内水流速度加快,使得热量更充分地传递给冷却介质。

但当加热功率较高时,受限于水流速度的提高上限,进一步增加加热功率对换热效率的改善作用有限。

2. 进出口温差是影响换热器换热性能的重要因素。

温差增大使得热量传递更加迅速,换热效率也相应提高。

因此,在实践中,应尽可能提高进出口温差以提高换热效率。

3. 冷却水流量对换热器换热效率的影响较为复杂。

过小的流量会导致热量传递不充分,而过大的流量则可能引起水与翅片之间的互相干扰,降低换热效果。

因此,在设计和运行换热器时,需根据实际情况合理调整冷却水流量。

四、结论:翅片管换热器的性能实验研究中发现,加热功率、进出口温差和冷却水流量是影响翅片管换热器换热效率的重要因素。

合理调整这些因素可以提高换热器的效率,从而更好地满足工业生产中的换热需求。

管式加热炉的对流传热之翅片管和钉头管的外膜传热系数(1)

管式加热炉的对流传热翅片管和钉头管的外膜传热系数(1)在加热炉的对流室中,由于管外烟气的膜传热系数比管内介质的膜传热系数小得多,所以起控制作用的热阻在烟气一侧。

一般为了提高对流室的传热速率,多在对流室设置或部分设置翅片管或钉头管。

就对流管的表面热强度而论,如果都以光管外表面积为基准,光管的表面热强度只有20000 ~28000KJ/(㎡·h·K),而翅片管或钉头管则可达到60000~120000KJ/(㎡·h·K)。

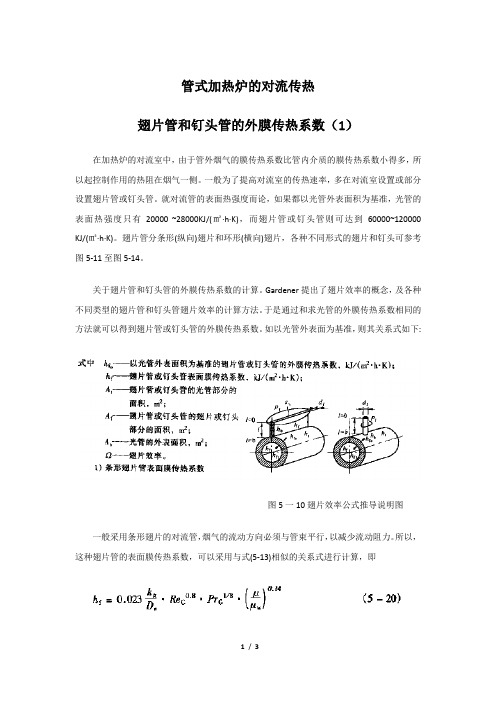

翅片管分条形(纵向)翅片和环形(横向)翅片,各种不同形式的翅片和钉头可参考图5-11至图5-14。

关于翅片管和钉头管的外膜传热系数的计算。

Gardener提出了翅片效率的概念,及各种不同类型的翅片管和钉头管翅片效率的计算方法。

于是通过和求光管的外膜传热系数相同的方法就可以得到翅片管或钉头管的外膜传热系数。

如以光管外表面为基准,则其关系式如下:图5一10翅片效率公式推导说明图一般采用条形翅片的对流管,烟气的流动方向必须与管束平行,以减少流动阻力。

所以,这种翅片管的表面膜传热系数,可以采用与式(5-13)相似的关系式进行计算,即式中当量直径D e和式(5 - 13)的定义是相同的,只不过在计算自由截面积和传热周边时,必须考虑翅片的具体情况。

2)环形翅片管表面膜传热系数环形翅片管一般多采用圆管和圆形翅片,且烟气流动的方向与管束垂直。

对正三角形排列的管束,Briggs通过实验提出了如下准数方程式:3)钉头管表面膜传热系数钉头管一般采用烟气流动方向与管束垂直的方式,因此钉头管表面膜传热系数,可以使用与式(5-17)或(518)相同的关系式进行计算.只不过将式中的D o改换为D e,即其中当量直径D e和式(5-13)的定义相同。

4)翅片效率Gardner定义翅片效率为翅片单位表面积通过的平均热量与光管单位表面积通过的平均热量之比值,即首先,Gardner作了下述假定:(1)翅片或钉头的传热过程是稳定传热,即传热量和温度分布与时间无关;(2)翅片的材质是均匀的,各向同性,形状对称;(3)翅片本身不存在热源;(4}翅片表面任一点处的热通量与流体和翅片的温度差成正比;(5)翅片的导热系数为常数;(6)整个翅片的表面膜传热系数相等;(7)围绕翅片的流体温度是一样的;(8)翅片根部的温度是一样的;(9)翅片的厚度比高度小得多,因此横过翅片的温度梯度可以忽略不计;(10)通过翅片顶端外缘的热量比通过翅片侧面的热量小得多,可以忽略不计;(11)翅片和管子的联结不存在结合阻力。

强迫对流管族管外放热系数实验数据处理结果

强迫对流管族管外放热系数实验(六)数 据 整 理工作段和前后测量段的内部横截面积为300mm ×300mm 。

工作段的管束及固定管板可自由更换。

试验管件由两部分组成;单纯翅片管和带翅片的试验简易热管,但外形尺寸是一样的采用顺排排列,翅片管束的几何特点如表4-1所示。

表4-1翅片管内径翅片管外径翅片高度翅片厚度翅片间距横向管间距纵向管间距管排数Di Do H δB P t P l Nmm mm mm mm mm mm mm 2025.59.750.22.775805数据的整理可按下述步骤进行:1.算风速和风量测量截积的风速 孔板流量计流量公式(4-10)ρμ02p AQ V ∆=测其中:μ由 d./D 和Re 决定. 在本例中,由实验台铭牌可得: d=100mm,D=140mm; 若假设充分紊流,可取μ=0.7 计算.= HK.p ∆ρ空气g ∆H 为液柱的变化量, K 为斜面系数,本例中从实验铭牌中读得为0.2.∆风量:Ma= ρ测测V Q ⨯2.空气侧吸热量:Q l =M a C pa (T a2-T a1)(4-⨯⨯11)3.电加热器功率Q 2=I V, 可直接读出⨯4.加热器箱体散热。

因箱体温度很低,散热量小,可由自然对流计算Q 3=αc F b (T ω- T o )⨯⨯此处,αc 为自然对流散热系数,可近似取αc =5w/m 2•℃进行计算;F 箱为箱体散热面积(实测),T ω箱体温度 本例中按出口空气温度计,T o 为环境温度。

5.计算热平衡误差(4-1321)(Q Q Q Q --=∆12)6.计算翅片管束最窄流通截面处的流速和质量流速m/s.kg/m 2·s窄测F Q U V m =ρ⨯=m m U G 7.计算R e 数 R e =μmo G D 8.计算传热系数 ℃∙-⨯∙∙∙=20/)(m w T T L D n Q K a v lπ9.计算管内凝结液膜放热系数 31))(677.93404245623(2--+=i l v v l nD Q T T a 10.计算管壁热阻,翅片管的传热系数)(απT T L D n QK v o -∙∙∙=11. 园筒壁的导热热阻为 i o ww D D R ln21πλ=w iR K --=αα11112.计算λiu aD N =进风T 出风I翅1翅2翅3翅4室内功率液面1液面2注释℃℃℃℃℃℃℃Wmmmm19.519.522.3222221.819.8012237初始状况20.82125.425.824.4242146.515544定风22.122.73232.229.928.822.5101.91594822.723.737.137.33432.523.11521645223.424.742.242.338.236.323.8201.91715823.925.547.247.242.24024.3250.91766224.126.252.151.846.143.224.6301.81816724.426.656.656.649.746.424.9351.91857024.626.849.648.844.342.125.1197.817171定功率24.526.145.144.740.738.625.1197.81807324.625.843.243.139.137.125.2197.818975Qv Vf Ma Q1Q3Q1+Q3不平衡度0000-6.48-6.48无意义0.0510550.5672830.06126712.31458012.31458-2.77601 0.0540610.6006810.06487439.11873 4.3243.43873-1.49446 0.0575980.6399820.06911869.463612.9682.4236-1.00162 0.0622130.6912590.07465697.5380419.44116.978-0.87065 0.065310.7256710.078372126.022925.92151.9429-0.78523 0.0682670.7585230.08192172.893234.56207.4532-0.54569 0.0705430.7838140.084652187.165436.72223.8854-0.683970.0622130.6912590.074656165.064436.72201.78440.024138 0.0676860.7520670.081223130.60721.6152.207-0.34908 0.0727480.8083140.087298105.281312.96118.2413-0.75568Re K Tv al Nu logRe logNu00295.0251461.39632.84609297.948037.0432.83935 3.164768 1.516395 1547.43250.70706303.72535683.7351.59028 3.189612 1.712568 1648.67762.69675308.22530315.8164.56306 3.217135 1.809984 1780.77467.4165312.7526712.7269.77157 3.250609 1.843678 1869.42470.29094317.1524037.3372.97896 3.271708 1.863198 1954.05581.37938321.321862.485.47711 3.290937 1.93185 2019.20875.6831325.32520070.479.05948 3.305181 1.8979541780.77488.50755319.225602.7193.58715 3.250609 1.971216 1937.42583.99453315.27526396.8288.3974 3.287225 1.946439 2082.32473.87292313.62526724.0776.95014 3.318548 1.886209本实验误差较大,误差主要来源于一些几个方面:1,实验过程中时间有限,难以有充裕时间来判断是否达到稳态,这个会对实验结果产生较大影响。

管内强制对流传热膜系数的测定实验报告

管内强制对流传热膜系数的测定实验报告引言在热传导领域,了解材料的传热性能是非常重要的。

传热膜系数是描述传热过程中热流对传热区域表面传递能力的指标。

本实验旨在通过测定管内强制对流传热膜系数,探索传热过程中的相关特性。

实验原理管内强制对流传热是指在管内通过流体进行传热的过程。

传热膜系数可以通过测量传热器件的传热功率以及相关参数的测量得到。

传热器件通常包括一段管道,其内壁通过对流来传递热量,而外壁通过辐射和对流损失热量。

根据传热定律,传热功率可以表示为:Q=ℎA(T2−T1)其中,Q表示传热功率,h表示传热膜系数,A表示传热区域表面积,T2和T1分别表示管外和管内的温度。

实验设备和材料•导热仪:用于测量传热功率。

•温度传感器:用于测量管道内外的温度。

•流量计:用于测量流体流量。

•水槽:用于控制流体的温度。

•管道:用于进行传热实验。

实验步骤1.准备实验设备和材料,并将其按照实验装置图连接起来。

2.将流体(如水)注入水槽,通过调节水槽温度和流量计来控制流体的温度和流量。

3.开始记录实验数据:测量传热器件的传热功率、温度传感器测温和流量计读数。

4.在实验过程中保持流体和环境温度稳定。

5.测量多组数据以获得准确的结果。

实验数据处理1.根据实验数据计算传热功率Q。

2.计算传热区域表面积A。

3.计算传热膜系数ℎ。

实验结果与讨论根据实验数据处理的结果,得到了不同条件下的传热膜系数。

通过比较不同实验条件下的传热膜系数,可以得出以下结论: 1. 传热膜系数随流体温度和流量的增加而增加。

2. 管道材料的导热性能对传热膜系数有影响。

3. 传热膜系数与流体性质(如粘度、密度等)相关。

在实验过程中,我们还注意到了以下问题: 1. 温度传感器的位置对测量结果有影响,需要注意测量位置的选择。

2. 流量计的准确度对实验结果的可靠性有影响,需要选择精确的流量计器。

结论通过本实验,成功测定了管内强制对流传热膜系数,并探究了影响传热膜系数的因素。

强迫对流表面传热系数的测定_

实验三强迫对流表面传热系数的测定一、实验目的1. 了解实验装置,熟悉空气流速及管壁温度的测量方法,掌握测试仪器、仪表的使用方法。

2. 测定空气横掠单管时的表面传热系数,掌握将实验数据整理成准则方程式的方法。

3. 通过对实验数据的综合整理,掌握强迫对流换热实验数据的处理及误差分析方法。

二、实验原理根据牛顿冷却公式,壁面平均传热系数为:式中:tw—管壁平均温度,Ctf—流体的平均温度,cF —管壁的换热面积,mQ—对流换热量,W由相似原理,流体受迫外掠物体时的放热系数与流速物体几何形状及尺寸物性参数间的关系可用准则方程式描述:Nu 二f (Re, Pr)研究表明,流体横向冲刷单管表面时,准则关联式可整理成指数形式:Nu^CRe m Pr mm下标m表示用空气膜平均温度作特征温度t m=0・5(t w t f)又有特征数准则方程:Nu—努塞尔(Nusself ) 准则hdNu :udRe—雷诺(Reyn olds)准则数Re =VPr—普朗特(Prandtl )准则数Pr Vah —表面传热系数w/(m2• k)d—定性尺寸,取管外径m丸—流体导热系数w/(m )a ―流体导温系数m2/sV —流体运动粘度m2/su —流体运动速度m/s实验中流体为空气,因而,Pr = 0.7,准则式可简化成Nu =CRe n 本实验要测定空气横向掠过单管表面时的表面传热系数h,我们通过测定流速,温度及物性参数的值来确定c,n的值,便可求得平均换热系数h。

因此,我们首先使流速一定,测定电流、电压、管壁温度、空气来流温度值, 查出物性参数’、:、a的值,计算出u, d的值得到一组数据后,可计算出一组Nu,Re的值,通过改变流速来改变Re值,重复测量便可得到一系列数据, 在以Nu、Re为纵、横坐标的双对数坐标系中描点,并用光滑的曲线连接各测点可得到一直线,直线方程如下形式:Ig Nu = lg C nig ReIgC为截距,n 为斜率,从而可确定c,n 的值,知道c,n 的值后,由准则式:Nu =C Re n可求出表面传热系数h三、实验设备实验本体为一立式鼓风式风洞,仪器有:离心风机,直流电源,毕托管,微 差压变送器,直流电位差计,试件(表面镀铬),水银温度计及热电偶等。

强迫对流管簇管外换热系数测试实验

强迫对流管簇管外换热系数测试实验一.实验目的1.掌握温度、流速、热量等参数的测量方法; 2.掌握翅片管束管外换热系数的实验方法; 3.掌握强迫对流翅片管束阻力的实验方法。

二.实验原理1.翅片管是换热器中常用的一种传热元件,由于扩展了管外传热面积,故可使光管的传热热阻大大下降,特别适用于气体侧换热的场合。

2.空气(气体)横向流过翅片管束时的对流换热系数除了与空气流速及物性有关以外,还与翅片管束的一系列几何因素有关,其无因次函数关系可表示如下,翅片管参数见表1。

Re,Pr,,,,,,t l o o o o o P PH B Nu f N D D D D D δ⎛⎫= ⎪⎝⎭对于特定的翅片管束,其几何因素都是固定不变的,这时可简化为:()Re,Pr Nu f =对于空气,Pr 数可看作常数,故()Re Nu f = 表示成指数方程的形式如下:Re m Nu C =式中,C 、m 为实验关联式的系数和指数。

这一形式的公式只适用于特定几何条件下的管束,为了在实验公式中能反映翅片管和翅片管束的几何变量的影响,需要分别改变几何参数进行实验并对实验数据进行综合整理。

3.对于翅片管,管外换热系数可以有不同的定义公式,可以以光管外表面为基准定义换热系数,也可以以翅片管外表面积为基准定义。

为了研究方便,此处采用光管外表面积作为基准,即:()o O wo f h n D L t t πΦ=-4.如何测求翅片管束平均管外换热系数是实验的关键。

但是测量管壁平均温度是一件很困难的任务。

采用一种工程上更通用的方法,即:威尔逊方法测求管外换热系数,这一方法的要点是先测求出传热系数,然后从传热热阻中减去已知的各项热阻,即可间接地求出管外放热热阻和换热系数。

即111w o iR h k h =-- ()O v f k n D L t t πΦ=-空气侧吸热量:21()p f f c M t t Φ=-加热器功率:UI Φ=应当指出,当管内换热系数hi>>ho 时,管内热阻将远远地小于管外热阻,这时hi 的某些计算误差将不会明显地影响管外换热系数ho 的大小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

翅片管束外强制对流换热系数及阻力的测定实验

一、实验目的

1.了解对流换热的实验研究方法;

2.学会翅片管束管外放热和阻力的实验研究方法

3.学习测量风速、温度、热量的基本技能。

二、实验原理

根据相似理论,流体受迫外掠物体时的换热系数α与流体流速、物体几何参数、物体间的相对几何位置以及流体物性等的关系可用下列准则方程式描述:

Nu = f (Re,Pr) (12.2—1)实验研究表明,空气横掠管束表面时,由于空气普郎特数(Pr=0.7)为常数,故一般可将上式整理成下列的指数形式,

Nu m = C Re m n (12.2—2)式中Nu m——努谢尔特准则,Nu m=α d / λm ;

Re m——雷诺准则Re m = ω d / νm;

C、n——均为常数,由实验确定。

上述各准则中α——壁面平均对流换热系数,W/m2·℃;

d——实验管外径,作为定性尺寸,m;

λ——空气导热系数,W/m·℃;

ω——空气流过实验管外最窄截面处流速,m/s;

ν——空气运动粘度,m2/s。

角下标“m”表示以空气边界层平均温度t m = 0.5(t w+t f)作为定性温度。

式中t w为实验管壁面平均温度,[℃],t f为空气平均温度,[℃]。

本实验的任务在于确定C与n的数值,首先使空气流速一定,然后测定有关的数据:电流I 、电压V 、管壁温度t w 、空气温度t f 、微压计动压头h、测试段静压差H(阻力)。

至于α、ω在实验中无法直接测得,可通过计算求得,而物性参数可在有关书中查得。

得到一组数据后,可得一组Re、Nu值;改变空气流速,又得到一组数据,再得一组Nu、Re值;改变几次空气流速,就可得到一系列的实验数据。

三、实验设备

本对流实验在实验风洞中进行。

实验风洞主要由风洞本体、风机、构架、实验管及其加热器、水银温度计、倾斜式微压计、皮托管、电位差计、功率表以及调压变压器等组成。

实验风洞如图12.2-1所示(温度计、微压计、电位差计、调压变压器等在图中未示出)。

图12.2—1 实验风洞简图

1—双扭曲线进风口;2—蜂窝器;3—整流金属网;4—第一测试段;

5—实验段;6—第二测试段;7—收缩段;8—测速段;

9—橡皮连接管;10—风机;11—皮托管

由于实验段前有两段整流区,可使进入实验段气流稳定。

皮托管置于测速段,测速段截面较实验段小,以使流速提高,测量准确。

风量由风机出口挡板调节。

实验段为一叉排或顺排翅片管束段,实验管置于管束第三排,管内装有电加热器作为热源,管壁嵌有四对热电偶检测壁温.

四、实验步骤

1.将皮托管与微压计连接好、校正零点;连接热电偶与电位差计,再将加热器、功率表以及调压变压器的线路连接好。

经指导老师检查确认无误后,准备启动风机。

2.在关闭风机出口挡板的条件下启动风机,让风机空载启动,然后根据需要开启出口挡板,调节风量。

3.在调压变压器指针位于零位时,合电闸加热实验管,根据需要调整变压器,使其在某一热负荷下加热,并保持不变,使壁温达到稳定(壁温热电偶电势在三分钟内保持读数不变,即可认为已达到稳定状态)后,开始记录热电势、电功率、空气进出口温度及微压计的读数。

电压不得超180V。

4.在一定热负荷下,通过调整风量来改变Re数的大小,因此保持调压变压器的输出电压不变,依次调节风机出口挡板,在各个不同的开度下测得其动压头,空气进、出口温度以及电位差计的读数,即为不同风速下,同一负荷时的实验数据。

5.不同热负荷条件下的实验,仅需利用调压变压器改变电加热器功率,重复上述实验步骤即可。

6.实验完毕后,先切断实验管加热电源,待实验管冷却后再关闭风机。

五、实验数据的整理计算

1.壁面平均放热系数α

电加热器所产生的总热量Q ,除了以对流方式由管壁传给空气外,还有一部分是以辐射方式传出,因此,对流换热量Q c为

Q c = Q—Q r = W—Q r

Q r = ε C 0 F ⎥⎥⎦

⎤

⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-⎪⎭⎫ ⎝⎛44100100f T Tw (12.2—3) 式中 Q r ——辐射换热量, W ; W ——加热电功率, W ; ε——试管表面黑度, 为0.6~0.7 ;

C 0——绝对黑体辐射系数, C 0=5.67[W /(m 2•K 4)] ; Tw ——管壁面的平均绝对温度, K ;

T f ——空气进出口的平均绝对温度, K ; F ——管表面积,m 2 。

根据牛顿公式,壁面平均对流换热系数为 α =

F

t t Qc

f w )(- [W /(m 2•℃)] (12.2—4)

2.空气流速的计算

采用皮托管在测速段截面中心点进行测量,由于实验风洞测速段分布均匀,因此不必进行截面速度不均匀的修正。

若采用倾斜式微压计测得的动压头为h ,则由能量方程式:

02

22

1+=+

P u P 测空ρ (12.2—5) 而 P 2—P 1=(ρ酒—ρ空)gh

空

空酒测ρρρ)

(2-=

gh u (12.2—6)

式中 ρ酒——微压计酒精的密度,ρ酒=0.81x103kg /m 3 ;

ρ空——空气的密度,根据空气的平均温度,可在有关书中查得; h ——倾斜式微压计液柱高, m 。

由上式计算所得的流速是测速截面处的流速,而准则式中的流速是指流体流过试验管最窄截面的流速ω,由连续性方程:

u 测 · F 测 = ω ( F 试 — L ·d ·n )

ω =

n

d L F F u ⋅⋅-⋅试测测 (12.2—7) 式中 u 测——测速处流体流速,m/s ; ω——试验管最窄截面处流速,m/s ;

F 测——测速处流道截面积,m 2 , F 测=150× 80mm 2 ;

F 试——测试管处流道截面积,m 2 , F 试=450×150mm 2 ;

L ——试验管有效管长,L=450mm ; d ——试验管外径,d=38mm (实测) ; n ——试验管数 。

3.计算定性温度t m ,并查出空气有关物性参数。

4.确定准则方程式

将数据代入准则式,并分别求得几组准则数,即可在Nu m 为纵坐标和以Re m 为横坐标的常用对数坐标图上,得到一些实验点,然后用直线连接起来,因 lgNu m = lgC+ n lgRe m

lgC 为直线的截距,n 为直线的斜率,取直线上的两点,即可得

n =

1

21

2Re lg Re lg lg lg --Nu Nu (12.2—8)

C =

n m

m

Nu Re 即可得出具体的准则方程式 Nu m = C n

m Re

[注意]:为减少取点误差起见,可多取一些点,得出多对C 、n 值,然后取其平均值作为最后的C 、n 值。

实验测试数据记录表

12.2.6 实验报告要求

1.实验原理;

2.实验原始数据,数据整理; 3.做出Nu m = C n

m Re 图线;

4.误差分析。