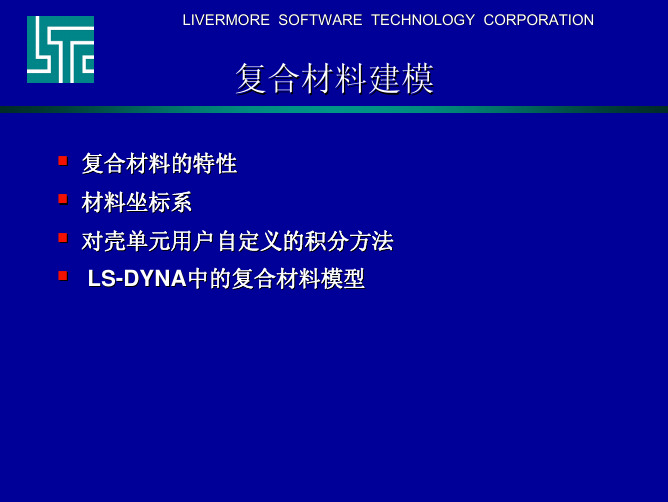

复合材料的建模

复合材料的力学模型与性能预测

复合材料的力学模型与性能预测在当今的工程领域,复合材料因其优异的性能而备受关注。

从航空航天到汽车制造,从体育用品到医疗设备,复合材料的应用日益广泛。

然而,要充分发挥复合材料的优势,准确理解其力学行为和预测其性能至关重要。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成的多相材料。

这些不同的组分相互作用,赋予了复合材料独特的性能。

常见的复合材料包括纤维增强复合材料(如碳纤维增强复合材料、玻璃纤维增强复合材料)和颗粒增强复合材料等。

为了研究复合材料的力学行为,科学家们建立了各种各样的力学模型。

其中,微观力学模型着重从材料的微观结构出发,分析单个纤维或颗粒与基体之间的相互作用。

通过这种模型,可以了解复合材料在微观尺度上的应力和应变分布,进而预测其整体性能。

例如,对于纤维增强复合材料,常用的微观力学模型有混合法则和等效夹杂模型。

混合法则基于材料的体积分数和各组分的性能,简单地对复合材料的性能进行估算。

虽然这种方法相对简单,但在一些情况下可能会产生较大的误差。

等效夹杂模型则将纤维视为等效的夹杂体,通过复杂的数学推导来计算复合材料的等效性能,其预测结果通常更为准确。

宏观力学模型则将复合材料视为均匀的连续体,不考虑其微观结构。

这种模型主要用于分析复合材料在宏观尺度上的力学响应,如梁、板等结构的弯曲、拉伸和压缩等行为。

常见的宏观力学模型包括经典层合板理论和有限元方法。

经典层合板理论将复合材料层合板视为由多层不同方向的单层板组成,通过叠加各单层板的贡献来计算层合板的整体性能。

这一理论在工程中得到了广泛的应用,但它对于复杂的加载情况和边界条件的处理能力有限。

有限元方法则是一种更为强大的工具,它可以模拟各种复杂的几何形状、加载条件和边界约束。

通过将复合材料结构离散为有限个单元,并对每个单元的力学行为进行分析,最终得到整个结构的响应。

有限元方法在复合材料的设计和分析中发挥着重要的作用,但它需要较高的计算资源和专业的软件支持。

CATIA复合材料建模小教程

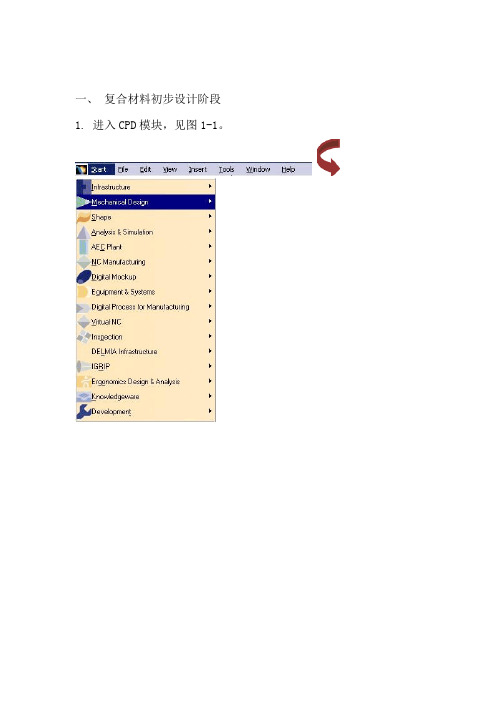

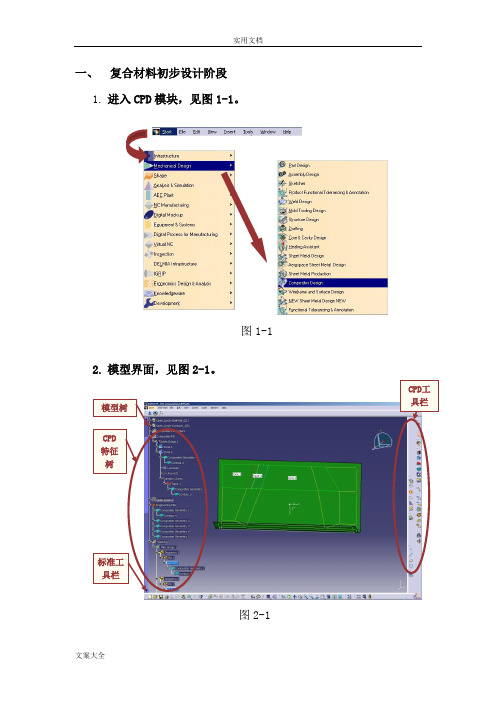

一、复合材料初步设计阶段1.进入CPD模块,见图1-1。

1-1图 2-1。

模型界面,见图2.工CPD 具栏模型树CPD特征树标准工具栏2-1 图工具栏注释3.参数区域组层数创建区域:轮廓线+建立过渡区ITP创建连接检查点从区域组生成实体和内表面导入表格定义层边界导出区域组数据数据导入区域组选定层交接搭接设计定义铺层成组层效果显示导入区域组初始数据定义铺层定义蜂窝复合材料设计(CPD)CATIA 4.在初步设计阶段,导出层组数据4.1坐标系导入层组数据所有模型都应建立铺层坐标系;铺层坐标系的X轴方向为纤维纤维纵向层边界定义(0°方向),XY平面为纤维所在铺层的平面,或曲面的外形切面。

如图4-1。

图4-1自定义材料库4.2.在CATIA V5材料库中无所设计材料特征时,可自行建立自定义材料库,见表1。

4.3详细步骤这里分两种方法介绍层压板建模方法:建立复合材料参数,根据设计用户的需求,定义复合项点击选材料4-2 材料属性,基本参数包括所属材料库、纤维铺设角度。

见图文件位置加以添可新的角度计设层铺度角4-2图第一种:手动铺层法点击选项,对层组进行名称命名、选择贴合面、坐标轴系统,4-3其他选项默认设置。

见图层组名称贴合面坐标轴系统选项选取层组、定义层名称、选取贴合面、定义层边界、选点击。

效果图见4-54-4、取材料、铺层角度、坐标轴系统,其他设置默认。

见图 4-6。

层名称贴合面层边界定义4-4图材料铺层角度4-5图层的效果图点击层时应选取层组图标4-6图对层进行边界定义,对上一步生成的层进行边界定义,选取点击4-8要重新定义的层,选取边界,其他选项默认。

见图4-7效果图见。

要定义边图4-7界的层的定义边界4-8图项可以对以建好的层进行重新定义,可以将把现在的层重击选点、未定义前层图见新分层俩个层并设置搭接量、交错量。

选项设置见图4-9 。

4-114-10、,定义后见图要定义的层分层边界线4-9 图两层搭接量4-10 图4-11图分为两层进行搭接连接,搭接量是选项设计的参数第二种:通过Zones Group自动生成铺层点击选项,对区域组进行名称命名、选择贴合面、坐标轴系统,其他选项默认设置。

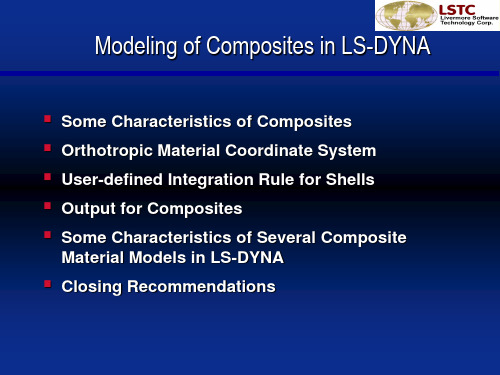

LS-DYNA-复合材料建模_mat_compos

LS-DYNA 中的正交异性材料

正交弹性常数定义在材料坐标系中. 必须为每一个正交单元,所有的壳以及厚度方向的每 一个积分点定义材料坐标系。坐标系的方向可以在下 面三个地方定义。 • 在材料 (*mat) 中定义 • 见*mat_2 中“AOPT” 的描述 (orthotropic_elastic) • 在单元性质 (*section_shell) 中定义 • 为每一个积分点指定一个 “beta” 角 • 在单元 (*element_shell_beta, *element_solid_ortho)中定

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

复合材料模型

论文 “Crashworthiness Analysis with Enhanced Composite Material Models in LS-DYNA - Merits and Limits”, Schweizerhof et al, 5th International LS-DYNA User‘s Conference (1998) 提供了对 LS-DYN 中几种复 合材料模型的研究分析,包括 mat_54, mat_58, and mat_59.

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

复合材料建模

正交壳的响应对面内剪切变形和沙漏变形非常敏感, 敏感程度取决于单元坐标系是如何建立的。为了减小 这种敏感性, 强烈推荐在 *control_accuracy 中设置 INN = 2 以调用 “ Invarient Node Numbering”。 对于复合材料,如果在*database_extent_binary 中设 置 CMPFLG (and STRFLG)=1,则输出的应力和应 变是在材料坐标系中的结果而不是全局坐标系中的结 果。

(待分)CATIA复合材料建模小教程

一、 复合材料初步设计阶段 1. 进入模块,见图。

图2. 模型界面,见图。

图 3. 工具栏注释4. 在初步设计阶段, 复合材料设计() 坐标系所有模型都应建立铺层坐标系。

铺层坐标系的轴方向为纤维纤维纵向(°方向),平面为纤维所在铺层的平面,或曲面的外形切面。

如图。

图自定义材料库在 材料库中无所设计材料特征时,可自行建立自定义材料库,见表。

详细步骤这里分两种方法介绍层压板建模方法:设计用户的需点击选项建立复合材料参数,根据角度。

见图图第一种:手动铺层法点击选项,对层组进行名称命名、选择贴合面、坐标轴系统,其他选项默认设置。

见图点击选项选取层组、定义层名称、选取贴合面、定义层边界、选取材料、铺层角度、坐标轴系统,其他设置默认。

见图、。

效果图见。

层组名称坐标轴系统图图图点击 对层进行边界定义,对上一步生成的层进行边界定义,选取要重新定义的层,选取边界,其他选项默认。

见图效果图见。

图图义,可以将点击选项可以对以建好的层进行重新定把现在的层重新分层俩个层并设置搭接量、交错量。

选项设置见图、未定义前层图见、,定义后见图。

图图第二种:通过自动生成铺层点击选项,对区域组进行名称命名、选择贴合面、坐标轴系统,其他选项默认设置。

见图。

图点击 选项,对区域进行设置,选择对应的区域组,组名称、组边界、组坐标系、层组对应的材料及不同角度的层数。

点击选项将导入区域组初始数据,点击后显示图图标选取设置好的表格,将导入区域组初始数据。

图以便修改,点击 图标将层组数据导出,导出格式可以为格式,也可导出格式,我们这里导出格式。

见图。

图据,导入数点击 图标将上一步导出的数据至此生成层组。

此教程是对复合材料建模生成层的两种方法的简单介绍,可以做出简单的零件。

CATIA复合材料建模小教程

实用文档

图 4-1 4.2 自定义材料库

在 CATIAV5 材料库中无所设计材料特征时,可自行建立自定 义材料库,见表 1。

4.3 详细步骤

这里分两种方法介绍层压板建模方法:

点击选项

建立复合材料参数,根据设计用户的需求,

定义复合材料属性,基本参数包括所属材料库、纤维铺设角度。

见图 4-2

文案大全

定义的 边界

文案大全

图 4-7

实用文档

图 4-8

点击选

项可以对以建好的层进行重新定义,可以将把

现在的层重新分层俩个层并设置搭接量、交错量。选项设置见图

4-9 、未定义前层图见 4-10 、,定义后见图 4-11 。

要定义的层

分层边界线

文案大全

两层搭接量

图 4-9

实用文档

图 4-10

分为两层进行搭接连接, 搭接量是选项设计的参数

实用文档

一、 复合材料初步设计阶段 1. 进入 CPD模块,见图 1-1 。

图 1-1

2. 模型界面,见图 2-1 。

模型树

CPD 特征

树

标准工 具栏

文案大全

图 2-1

CPD工 具栏

3. 工具栏注释

实用文档

文案大全

参数 区域组 创建区域:轮廓线 +层数 建立过渡区 ITP 创建 连接检查点 从区域组生 成实体和内表面

图 4-4 、4-5 。效果图见 4-6 。

层名称

贴合面 层边界定义

图 4-4

铺层角度

材料

文案大全

图 4-5

实用文档

层的效果图

点击层时应 选取层组图 标

图 4-6

点击

CATIA复合材料建模小教程

一、 复合材料初步设计阶段 1. 进入CPD 模块,见图1-1。

图1-12. 模型界面,见图2-1。

图2-13. 工具栏注释4. 在初步设计阶段,CATIA 复合材料设计(CPD ) 4.1坐标系所有模型都应建立铺层坐标系;铺层坐标系的X 轴方向为纤维纤维纵向(0°方向),XY 平面为纤维所在铺层的平面,或曲面的外形切面。

如图4-1。

图4-14.2自定义材料库在CATIA V5材料库中无所设计材料特征时,可自行建立自定义材料库,见表1。

4.3详细步骤这里分两种方法介绍层压板建模方法:点击选项建立复合材料参数,根据设计用户的需求,定义复合材料属性,基本参数包括所属材料库、纤维铺设角度。

见图4-2图4-2第一种:手动铺层法 点击选项,对层组进行名称命名、选择贴合面、坐标轴系统,其他选项默认设置。

见图4-3层组名称坐标轴系统实用文档点击 选项选取层组、定义层名称、选取贴合面、定义层边界、选取材料、铺层角度、坐标轴系统,其他设置默认。

见图4-4、4-5。

效果图见4-6。

图4-4图4-5图4-6点击 对层进行边界定义,对上一步生成的层进行边界定义,选取要重新定义的层,选取边界,其他选项默认。

见图4-7效果图见4-8。

图4-7图4-8点击选项可以对以建好的层进行重新定义,可以将把现在的层重新分层俩个层并设置搭接量、交错量。

选项设置见图4-9、未定义前层图见4-10、,定义后见图4-11。

4-9图4-10图4-11第二种:通过Zones Group 自动生成铺层 点击选项,对区域组进行名称命名、选择贴合面、坐标轴系统,其他选项默认设置。

见图4-12。

图4-12点击 选项,对区域进行设置,选择对应的区域组,组名称、组边界、组坐标系、层组对应的材料及不同角度的层数。

点击选项将导入区域组初始数据,点击后显示图4-13图标选取设置好的excel 表格,将导入区域组初始数据。

图实用文档点击 图标将层组数据导出,以便修改,导出格式可以为excel 格式,也可导出text 格式,我们这里导出text 格式。

复合材料模型建模及分析

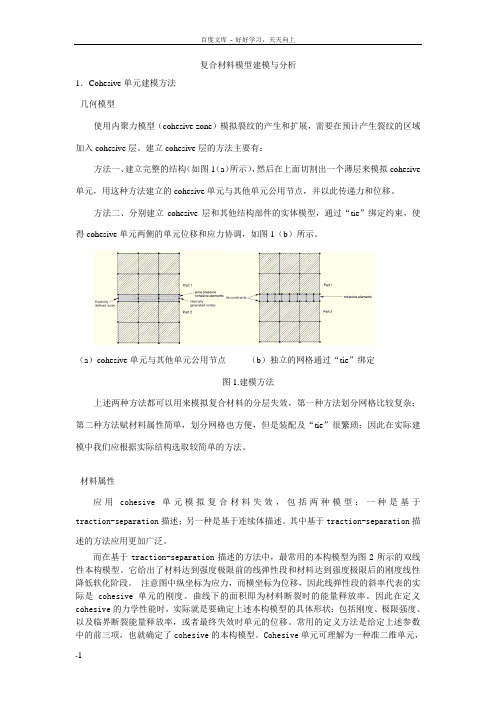

复合材料模型建模与分析1.Cohesive单元建模方法几何模型使用内聚力模型(cohesive zone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。

建立cohesive层的方法主要有:方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive 单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。

方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。

(a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定图1.建模方法上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。

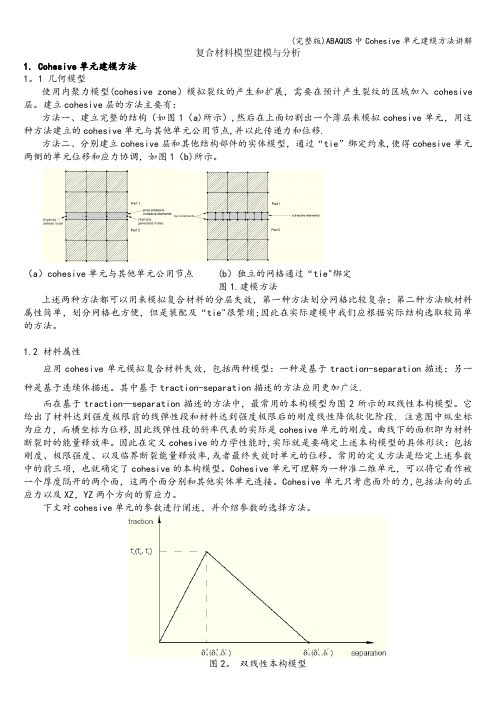

材料属性应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation描述;另一种是基于连续体描述。

其中基于traction-separation描述的方法应用更加广泛。

而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。

它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。

注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。

曲线下的面积即为材料断裂时的能量释放率。

因此在定义cohesive的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。

常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。

Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。

LS-DYNA复合材料建模教程-课件PPT

may be individually isotropic but the material properties and thickness may vary from lamina to lamina.

• Each layer/lamina/ply is orthotropic by nature as the fibers run in a single direction.

• Usually, an advanced composite section will have multiple layers and each lamina within the stack will have the fibers running in a different direction than in the adjacent lamina.

• Optionally, in the element definition (*element_shell_beta, *element_solid_ortho)

Orthotropic Materials in LS-DYNA

▪ As the solution progresses and the elements rotate

Material Models in LS-DYNA

▪ Closing Recommendations

Two General Classes of Composites

▪ Advanced composites have stiff, high strength fibers

ABAQUS复合材料建模技术与应用

ABAQUS复合材料建模技术与应用引言ABAQUS是一种常用的有限元分析软件,被广泛应用于工程领域。

复合材料是一种由两种或两种以上不同的材料组合而成的材料。

在实际工程中,复合材料的使用越来越普遍,因为它具有优秀的力学性能和轻质化的特点。

本文将介绍ABAQUS 在复合材料建模方面的技术与应用。

复合材料的基本组成复合材料主要由纤维增强体和基体组成。

纤维增强体可以是碳纤维、玻璃纤维、芳纶纤维等,而基体则是固化的树脂或金属。

纤维增强体负责承担拉伸等载荷,而基体则负责传递载荷和固定纤维。

ABAQUS复合材料建模技术ABAQUS提供了多种复合材料建模技术,下面将分别介绍其中的几种常用技术。

复合材料层合板建模复合材料常用的一种结构形式是层合板或层合壳。

ABAQUS 可以通过定义层的属性来建模复合材料层合板。

层的属性包括纤维方向、面层材料性质、层厚等。

通过定义不同的层属性,可以建立纤维方向不同、材料性质不同的复合材料层合板模型。

复合材料体积单元建模ABAQUS还提供了建模复合材料体积单元的技术。

在复合材料体积单元中,纤维的分布和取向对模型的性能起着重要影响。

ABAQUS可以通过使用任意形状的单元网格来建模复合材料体积单元。

在单元网格中,可以更精确地定义纤维的取向和分布。

复合材料断裂模型复合材料在实际使用中容易发生断裂。

ABAQUS提供了多种复合材料断裂模型,可以用来预测和分析复合材料的断裂行为。

其中常用的模型包括线性弹性断裂模型、能量释放率断裂模型等。

通过使用这些断裂模型,可以更好地评估复合材料的失效准则和断裂行为。

复合材料在工程中的应用复合材料在航空航天、汽车、船舶等领域的应用越来越广泛。

下面将介绍几个典型的复合材料工程应用案例。

航空航天领域在航空航天领域,复合材料可以用于制造飞机机身、机翼等部件。

使用复合材料可以降低结构重量、提高飞机性能。

通过使用ABAQUS建模技术,可以对复合材料结构进行优化设计,提高其强度和刚度。

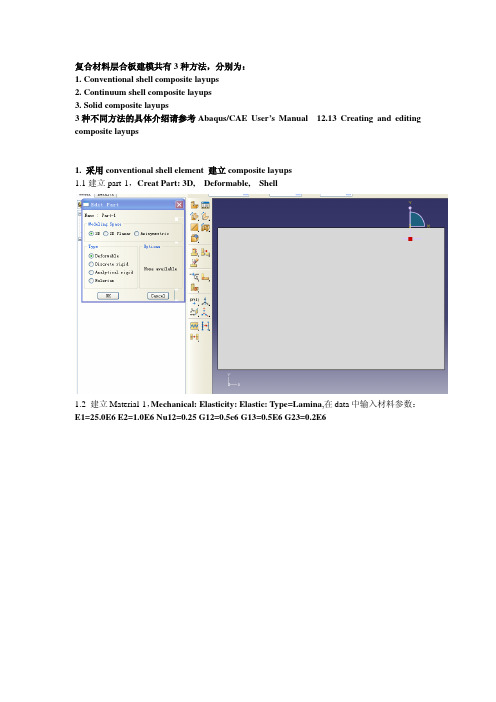

复合材料层合板建模step by step

复合材料层合板建模共有3种方法,分别为:1. Conventional shell composite layups2. Continuum shell composite layups3. Solid composite layups3种不同方法的具体介绍请参考Abaqus/CAE User’s Manual 12.13 Creating and editing composite layups1. 采用conventional shell element 建立composite layups1.1建立part-1,Creat Part: 3D, Deformable, Shell1.2 建立Material-1,Mechanical: Elasticity: Elastic: Type=Lamina,在data中输入材料参数:E1=25.0E6 E2=1.0E6 Nu12=0.25 G12=0.5e6 G13=0.5E6 G23=0.2E61.3 建立Composite Layup, Composite Layup Manager: Create: Initial ply count=4 Element Type=Conventional Shell, 生成4层的具体数据如下图所示1.4 生成Instance, Create Instance: Parts=Part-1 Instance Type=Independent: OK1.5 生成Step, Create Step: Procedure type=Static, General: Basic: Nlgeom=off1.6 建立Load, Create Load: Step=Step-1 Mechanical=Concentrated force: CF1=10001.7 建立Boundary Condition,Create Boundary Condition: Step=Step-1 Mechanical=Displacement/Rotation: U1=0 U2=0 U3=0 UR1=0 UR2=0 UR3=01.8建立Mesh,Mesh Type: Element Type=S8R1.9建立Job,Create Job: Name=Job-1 Model=Model-1: Submit1.10 查看计算结果Visualization: Plot Contours on Deformed Shape:U Magtinude2. 采用Solid element建立Solid Composite Layups2.1建立part-2,Creat Part: 3D Type=Deformable Shape=Solid Extrusion: Depth=0.8(注:这里的Depth是Composite Layup的总厚度)2.2 建立Material-1,Mechanical: Elasticity: Elastic: Type=Engineering Constants在data中输入材料参数:E1=25.0E6 E2=1.0E6 E3=1.0E6 Nu12=0.25 Nu13=0.25 Nu23=0.25 G12=0.5e6 G13=0.5E6 G23=0.2E62.3 建立Composite Layup, Composite Layup Manager: Create: Initial ply count=4 Element Type=Conventional Shell, 生成4层的具体数据如下图所示(注:参数Element RelativeThickness为相对于总厚度的比例,并不是实际厚度,其总和可以不为1)2.4 生成Instance, Create Instance: Parts=Part-1 Instance Type=Independent: OK2.5 生成Step, Create Step: Procedure type=Static, General: Basic: Nlgeom=off2.6 建立Load, Create Load: Step=Step-1 Mechanical=Concentrated force: CF1=10002.7 建立Boundary Condition,Create Boundary Condition: Step=Step-1 Mechanical=Displacement/Rotation: U1=0 U2=0 U3=0 UR1=0 UR2=0 UR3=02.8建立Mesh,Mesh Type: Element Type=C3D20R2.9建立Job,Create Job: Name=Job-2 Model=Model-2: Submit2.10 查看计算结果Visualization: Plot Contours on Deformed Shape:U Magtinude。

abaqus复合材料建模材料参数

Abaqus复合材料建模材料参数一、引言本文档旨在介绍如何在A ba qu s中建立复合材料模型以及相应的材料参数设置。

复合材料是由两种或两种以上不同性质的材料按一定的方式组合而成,具有轻质、高强度、高模量等特点,在航空航天、汽车工程等领域得到广泛应用。

二、复合材料建模方法1.宏观模型在A ba qu s中,建立复合材料模型的一种常用方法是使用宏观模型。

该方法将复合材料视为等效各向同性材料,通过指定等效材料的弹性常数和热膨胀系数来描述其宏观性能。

2.细观模型对于复材的更精细模拟,可以采用细观模型。

细观模型考虑了材料内部的细观数值,常用的方法包括单元层模型和单元纤维模型。

三、复合材料模型参数设置1.宏观模型参数设置宏观模型中的材料参数包括弹性常数和热膨胀系数。

弹性常数包括Y o un g'sM od ul us(杨氏模量)、Sh ea rM o du lu s(剪切模量)和P o is so n'sR at io(泊松比)。

热膨胀系数描述了材料在温度变化时的尺寸变化情况。

2.细观模型参数设置在细观模型中,除了上述宏观模型参数外,还需要设置与材料内部细观数值相关的参数。

例如,单元层模型需要设定层间剪切刚度和层内剪切刚度,单元纤维模型需要设置纤维体积分数、纤维方向和纤维间隔等。

四、复合材料模型示例下面通过一个简单的示例来说明复合材料模型的建立和参数设置过程。

1.示例问题描述考虑一个平面应力状态下的复合材料层合板,包含两层材料:上层为碳纤维复合材料,下层为环氧树脂基复合材料。

2.宏观模型参数设置示例对于这个示例,我们可以使用宏观模型来建立模型。

假设上层和下层材料的弹性常数已知,分别为:上层材料:-Y ou ng's Mo du lu s:200G Pa-S he ar Mo du lu s:80G P a-P oi ss on's Ra ti o:0.2下层材料:-Y ou ng's Mo du lu s:50GP a-S he ar Mo du lu s:20G P a-P oi ss on's Ra ti o:0.3同时,我们需要给定材料的热膨胀系数,用于考虑温度变化对材料性能的影响。

关于复合材料建模如何建立2D与3D模型

首先,用composite layup工具直接为复合材料层合板建模,是ABAQUS的一个快捷的工具,其中包括三种单元类型:壳单元、实体壳单元、实体单元。

如下图:首先对于传统的壳单元则模型是一个平面,只能是一层单元了,这个是毫无疑问的了。

而对于实体壳,其实是三维单元,只不过它采用了传统壳的本构模型;实体单元当然是三维的了。

若采用后面两种单元,如果在Edit Composite Layup中选择Region的时候直接对实体部件进行选择,如果在在厚度上只有一层单元,这样是没有问题的。

如果是两层以上,那么在每一层单元上都会赋予在Composite Layup中所有的铺层,也就是说这时候就重复了,所以在帮助文件里说如果在厚度上单元多于一个就会出现不希望出现的结果。

但是这并不是说在厚度方向(即复合材料的叠层方向)上只能划分一层单元,如果层合板太厚,就会影响结果的精度。

其实在厚度上可以划分多余一层的单元,方法如下:首先要计算好在厚度上要划分几层单元,建议不要太多,会带来很大的麻烦,对结果也没有太大的帮助,例如,厚度为10,每一复合材料单层的厚度为2(当然每一层不一定相等),共5层,我在厚度上划分两层单元,第一层上有两个复合材料单层,厚度共为4,;第二层单元有3个复合材料单层,厚度共为6。

这样首先我在部件实体上划分单元,由于这里的单元边长不一样,为了精确划分,使用下图中的边撒种子偏心(seed edge:Biased),当然如果均等就没有必要这样划分了,可以直接撒种子个数。

这样划分出如下图中的网格首先为两层单元分别建立composite layup,在Region里选择的时候一定不要再直接选择实体了,而是要选择一层的单元。

分别为其选择相应一层的单元,这样就ok了。

用不同分层方法算了一个简单例子(见附件),运算结果区别较大,大家认为哪一个比较精确?例子说明:复合材料棒(1(厚)X 2(宽) X20 (长) m),一端面固定,500N的朝上的集中力施加在另一端上面两个角上。

(完整版)ABAQUS中Cohesive单元建模方法讲解

复合材料模型建模与分析1. Cohesive单元建模方法1。

1 几何模型使用内聚力模型(cohesive zone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive 层。

建立cohesive层的方法主要有:方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移.方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。

(a)cohesive单元与其他单元公用节点 (b)独立的网格通过“tie"绑定图1.建模方法上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie"很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。

1.2 材料属性应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation描述;另一种是基于连续体描述。

其中基于traction-separation描述的方法应用更加广泛.而在基于traction—separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。

它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段. 注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。

曲线下的面积即为材料断裂时的能量释放率。

因此在定义cohesive的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。

常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。

LS-DYNA复合材料建模教程

32 33

Output for Composites

For composite material models, stresses (and strains) will be written in the material coordinate system rather than the global coordinate system if CMPFLG (and STRFLG) is set to 1 in *database_extent_binary.

• The orientation of the material coordinate system and thus response of orthotropic shells can be very sensitive to inplane shearing deformation and hourglass deformation, depending on how the element coordinate system is established. • To minimize this sensitivity, “Invarient Node Numbering”, invoked by setting INN = 2 (shells) or 3 (solids) in *control_accuracy is highly recommended.

A sandwich composite section has laminae which may be individually isotropic but the material properties and thickness may vary from lamina to lamina.

LS-DYNA-复合材料建模_mat_compos

三明治(sandwitch)复合材料的截面可能有个别各向 同性的层,但每层的材料性质和厚度都不同. • 泡沫夹心复合材料是一种特殊的三明治复合材料,其中厚的

比较软的泡沫层夹在两块薄的硬板层之间。

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

好) • 要求 *integration_shell ( 每个积分点可以有不同的材料常数) • Resultant formulation (无应力计算)

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

复合材料模型

*mat_117 (composite_matrix) *mat_118 (composite_direct) • Resultant formulation ( 无应力计算 ) • 需输入刚度矩阵的 21 个系数 • 117 中的刚度系数在材料坐标系中给出 • 118 中的刚度系数在单元坐标系中给出 ( 更低的存储要求)

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

复合材料建模

正交壳的响应对面内剪切变形和沙漏变形非常敏感, 敏感程度取决于单元坐标系是如何建立的。为了减小 这种敏感性, 强烈推荐在 *control_accuracy 中设置 INN = 2 以调用 “ Invarient Node Numbering”。 对于复合材料,如果在*database_extent_binary 中设 置 CMPFLG (and STRFLG)=1,则输出的应力和应 变是在材料坐标系中的结果而不是全局坐标系中的结 果。

义 ( 可选的 )

LIVERMORE SOFTWARE TECHNOLOGY CORPORATION

复合材料疲劳多尺度建模

复合材料疲劳多尺度建模说到复合材料疲劳多尺度建模,听起来是不是有点头疼?别担心,我们今天不搞那些晦涩难懂的公式和满屏的专业术语。

咱们来聊聊这个话题,尽量让它看起来轻松些,好吗?大家都知道,复合材料就像是牛肉面里的牛肉,或者披萨上的芝士,既能让整体的性能提升,又有着独特的魅力。

嗯,这就对了,它是由两种或者更多种材料组成的,它们各自的特点相加,就能打造出一个全新的、强大又耐用的“超级材料”。

简单说,复合材料就是把不同的东西混合在一起,目的是让每种成分的优点相互补充,打破单一材料的局限。

说到疲劳,我们就得先聊聊什么是疲劳。

要是你是个熬夜党,常年跟眼袋做斗争的朋友,估计对疲劳这个词有着深刻的感悟。

疲劳不仅仅是身体上的不适,它也存在于材料中。

比如那些用得多了,天天加班的金属啊、塑料啊,它们也会像我们一样累,久了就会开始出现小裂纹,甚至完全崩溃。

复合材料也不例外,虽然它们比普通材料强大,但这不代表它们能永远不疲劳。

随着时间的推移、应力的积累,它们也会逐渐开始显示出“疲惫”的症状。

复合材料的疲劳还挺麻烦的,因为它们由不一样的材料组成,所以不同材料的疲劳行为可能差异巨大。

这种“组合疲劳”可就不好玩了。

多尺度建模,光听名字就有点深奥吧?别急,咱们来慢慢捋。

你想象一下,复合材料就像是一个大杂烩。

咱们从整体到细节,分别去看它的不同层次,就像你从大街上看到一棵树,接着走近了发现枝条,然后你又低下头,看到了树叶、树皮。

每个层次的细节都不一样,而这些细节又可能互相影响。

所以,想要搞明白复合材料的疲劳,咱们就得从大到小,不同的尺度上逐步分析。

比如,最开始咱们从宏观层面看,复合材料就像是一个大箱子,里面有不同的组成部分。

它们的结合点、交界面可能因为承受了重复的拉伸、压缩等力,慢慢就会出现微小的裂纹。

你可能会问,为什么要这么“折腾”这些裂纹呢?说实话,复合材料的疲劳正是从这些微小裂纹开始的。

它们一开始几乎不可见,但随着时间的推移,裂纹不断扩大,材料的强度就慢慢下降,最终导致疲劳失效。

Cohesive经典讲解

复合材料模型建模与分析1.Cohesive单元建模方法1.1几何模型使用内聚力模型(cohesivezone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。

建立cohesive层的方法主要有:方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。

方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。

(a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定图1.建模方法上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。

1.2材料属性应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation描述;另一种是基于连续体描述。

其中基于traction-separation描述的方法应用更加广泛。

而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。

它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。

注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。

曲线下的面积即为材料断裂时的能量释放率。

因此在定义cohesive的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。

常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。

Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混合模型

在混合建模时可以把复合材料分成若干层每一层的材料属 性都为各向异性,也可以把复合材料建成连续的几层。复合 材料在混合建模时又可以选择不同的单元如:层和壳单元、 连续壳单元、连续薄壳网格单元以及连续实体单元。在仿真 时应了解每种单元的优缺点根据实际问题选择最佳方案,以 求仿真结果的准确性。

2、连续实体单元

1、 复合材料用实体单元仿真时仅限于用立体的六面体单元,这种单元只有 位移上的自由度。 2、连续实体单元大都用于简单的复合材料建模或者作为辅助单元和连续壳 单元一起应用于复合材料的建模。 3、但在下列情况时必须要采用连续实体单元建模:横向剪切应力占主导作 用时、不能忽略正应力时以及需要精确的层间应力时。

利用节点偏移 产生实体单元

给网格赋属性

利用独立网格部件建模:

连续壳单元建模实例:

实验数据的整理和分析

注:表格中红色数据为异常数据

三次拟合公式:f(x)= -1.451e-02*x^3+ 7.261e-13*x^2+ -3.688e-5*x+ 4218

1、对复合材料进行宏观建模时要把复合材料当成单 一的正交各向异性材料或者当作各向异性材料。

宏 观 建 模 的 介 绍

2、复合材料通常被认为是弹性的 3、各向异性塑性模型通常用来仿真复合材料的非弹 性变形 4、它的形变场是均匀的

5、宏观建模是用来模拟复合材料的整体行为以此 建模时材料的非线性以及局部失效都不被考虑进去

在定义复合材料的属性时有三个方向需要注意:

1、Layup orientation

2、Ply orientation 3、Additional rotation

独立的网格部件可以利用节点偏移生成一层或者几层实体单元,实体 单元衍生的方向是沿着部件的法线方向。 对实体部件进行优化 并将其转变成薄壳 画网格并将其 变成网格部件

面3

SC6R

SC8R

六节点三角形单元和八节点六面体单元它们在堆积(厚度)方向的运动响应 有所不同。再用SC8R时它的堆积方向有限元软件容易混淆,所以要定义清楚

而对SC6R单元它的每一个面都可以当成底面。 应用连续壳单元时的局限性: 1、建模时若采用连续壳单元则不能用于分析超弹性材料。 2、在分析同一个问题时连续壳单元和传统壳单元相比 增量步会明显增加。对于很薄的壳,在计算分析时 很难达到收敛。

复合材料的建模

周申光

复 合 材 料 建 模 的 三 种 常 用 模 型

1、 微观模型:把基体和增强材料 都作为连续的可变性体进行独立 建模,通常在仿真中用到较少。

2、 宏观模型:把复合材料当成单 个的正交各相异性材料或者完全 当成各向异性材料。 3、混合模型:把复合材料等效成几 部分,从宏观上建增强层。这种建 模方式在仿真中应用最多。

1、 连续壳单元

连续壳单元适用于较薄的结构,在线弹性范围内和非线弹性范围内均 可适用,它的分析结果比传统壳单元更加准确。

传统壳单元

位移和角度方向都 不受约束

被建模的物体

连续壳单元

仅位移方向不受约束

在abaqus中连续壳单元的拓扑结构包括两种:

面5 面2 面2 面5

面6

面4 面4 面1 面3 面1