浮头式换热器计算

浮头式换热器(过程设备设计课程设计说明书)

目录设计题目及工艺参数---------------------------------------------------1一、换热器的分类及特点---------------------------------------------------2二、结构设计-------------------------------------------------------------51、管径及管长的选择---------------------------------------------------52、初步确定换热管的根数n和管子排列方式-------------------------------53、筒体内径确定-------------------------------------------------------54、浮头管板及钩圈法兰结构设计-----------------------------------------65、管箱法兰、管箱侧壳体法兰和管法兰设计-------------------------------76、外头盖法兰、外头盖侧法兰设计---------------------------------------77、外头盖结构设计-----------------------------------------------------88、接管的选择--------------------------------------------------------------------------------------89、管箱结构设计-------------------------------------------------------810、管箱结构设计------------------------------------------------------811、垫片选择----------------------------------------------------------912、折流板------------------------------------------------------------------------------------------913、支座选取----------------------------------------------------------1014、拉杆的选择--------------------------------------------------------1315、接管高度(伸出长度)确定------------------------------------------1316、防冲板------------------------------------------------------------1317、设备总长的确定----------------------------------------------------1318、浮头法兰---------------------------------------------------------------------------------------1419、浮头管板及钩圈----------------------------------------------------14三、强度计算--------------------------------------------------------------141、筒体壁厚的计算-----------------------------------------------------142、外头盖短节,封头厚度计算-------------------------------------------153、管箱短节、封头厚度计算 --------------------------------------------164、管箱短节开孔补强的核校 --------------------------------------------165、壳体压力试验的应力校核---------------------------------------------166、壳体接管开孔补强校核-----------------------------------------------177、固定管板计算-------------------------------------------------------188、无折边球封头计算 --------------------------------------------------199、管子拉脱力计算-----------------------------------------------------20四、设计汇总-----------------------------------------------------21五、设计体会--------------------------------------------------------------21参考文献--------------------------------------------------------------22设计题目:浮头式换热器工艺参数:管口表:符号公称直径(mm)管口名称a 130 变换气进口b 130 软水出口c 130 变换气出口d 130 软水进口e 50 排尽口设备选择原理及原因:浮头式换热器的结构较复杂,金属材料耗量较大,浮头端出现内泄露不易检查出来,由于管束与壳体间隙较大,影响传热效果。

换热器计算书

t > [ ]cr 2 (l / i ) 2 cr

2

mm

换热管稳定许用压应力 当 ������������ 时 ([ ]cr [ ]t [ ]cr t 时 , 取

[ ]cr [ ]t t)

=141.875

144.50 ≥ 合格

II

燕京理工学院

浮头式换热器管板计算 计算单位 设 计 条 件 壳程设计压力 Ps 2.5 管程设计压力 Pt 0.1 壳程设计温度 ts 200 管程设计温度 tt 200 换热器公称直径 Di 900 壳程腐蚀裕量 Cs 0.00 管程腐蚀裕量 Ct 2.00 换热管使用场合 一般场合 换热管与管板连接方式 ( 胀接 焊接 或焊接) 初始数据 材料(名称及类型) 20 输入管板名义厚度 n 70.00 0.40 管 管板强度削弱系数 0.40 管板刚度削弱系数 隔板槽面积 Ad 0.00 板 换热管与板胀接长度焊脚高度 l 6.00 设计温度下板材弹性模量 E p 1.96× 105 设计温度下板材许用应力 许用拉脱力 [q] 壳程侧结构槽深 h1 管程侧隔板槽深 h2 材料名称 换热管外径 d 换热管壁厚 t

换 热 管

换热管根数 n 换热管中心距 S 换热管长 Lt 换热管受压失稳当量长度 l cr 设计温度下管材弹性模量 E t 设计温度下换热管材料屈服点 st 设计温度下管材许用应力 [ ] tt 垫片外径 Do 垫片内径 Di 垫片厚度 g 垫片压紧力作用中心园直径 DG 垫片材料源自垫 片IIIMPa

q

校核 合格 注:带#号的材料数据是设计者给定的。

开孔补强计算 接 管: 设 a, φ325× 10 计 条 件 2.5 200

浮头式换热器的设计

一.设计内容(1)设计计算列管式换热器的热负荷,传热面积,换热管,壳体,管板,隔板及等。

(2)绘制列管式换热器的装配图。

(3)编写课程设计说明书确定设计方案1.选择换热器类型两流体温度变化情况:热流体(混合物料)进口温度170.25℃,出口温度85℃;冷流体(冷水)进口温度35℃,出口温度43℃,该换热器用循环冷却水冷却,因两流体的温度之差较大,(>50℃)因此初步确定选用浮头式换热器。

2.流程的安排为使混合物料通过壳壁面向空气散热,提高冷却效果,应使冷却水走管程,混合物料走壳程。

确定物性数据定性温度:对于水等低粘度流体,其定性温度可取流体进出口温度的平均值。

故管程冷水的定性温度为T=(T1+T2)/2=(35+43)/2=39(℃)混合物料的定性温度T=(T1+T2)/2=(85.00+170.35)/2=127.68(℃)壳程混合物料在127.68℃下的有关物性数据如下密度ρo=847.25㎏/m3定压比热容c po=2.13K J/(㎏·℃)热导率 k o=0.108W/(m·℃)黏度μo=0.301×10-3Pa·s估算换热面积1.热流量依据公式Q=Wh*Cph(T1-T2)计算可得:Wh=23.3943*(92.14*0.0457+106.17*0.0256+0.380+0.157+0.256)+1 04.14*0.106)=2390㎏/hQ=2390/3600*2.13*1000*(170.35-85.00)=1.207*10^5W2.平均传热温差先按纯逆流计算,依据下式得:△t m’=△t1-△t2ln(△t1/△t2)=(127.35-50)/ln(127.35/50)=82.73℃3.计算R与PR=(T1-T2)/(t2-t1)=(170.35-85)/(43-35)=10.67P=(t2-t1)/(T1-t1)=(43-35)/(170.35-35)=0.059查表¢△t=0.83△t m=¢△t△t m’=0.83×82.73=68.67(℃)由于平均传热温差校正系数大于0.8,同时壳程流体流量较大,故取单壳程合适。

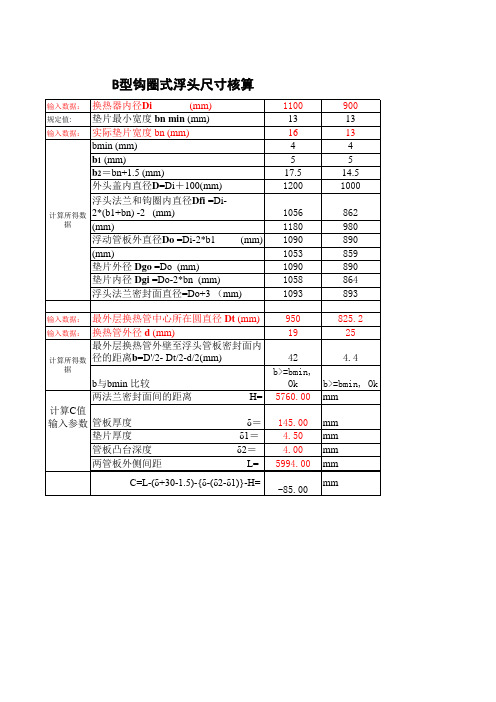

GB151浮头换热器相关尺寸及参数计算

输入数据:换热器内径Di (mm)1100900规定值:垫片最小宽度bn min (mm)1313输入数据:实际垫片宽度 bn (mm)1613 bmin (mm)44

b1 (mm)55

b2=bn+1.5 (mm)17.514.5

外头盖内直径D=Di+100(mm)12001000

浮头法兰和钩圈内直径Dfi =Di-

2*(b1+bn) -2 (mm)1056862

浮头法兰和钩圈外直径Dfo=Di+80

(mm)1180980

浮动管板外直径Do =Di-2*b1 (mm)1090890

浮动管板密封面内径D'=Dfi-3

(mm)1053859

垫片外径Dgo =Do (mm)1090890

垫片内径Dgi =Do-2*bn (mm)1058864

浮头法兰密封面直径=Do+3 (mm)1093893

输入数据:最外层换热管中心所在圆直径 Dt (mm)950825.2输入数据:换热管外径d (mm)1925最外层换热管外壁至浮头管板密封面内

径的距离b=D'/2- Dt/2-d/2(mm)42 4.4

b与bmin 比较b>=bmin,

Ok b>=bmin, Ok

两法兰密封面间的距离 H=5760.00mm 计算C值

输入参数管板厚度 δ=145.00mm 垫片厚度 δ1= 4.50mm

管板凸台深度 δ2= 4.00mm

两管板外侧间距 L=5994.00mm

C=L-(δ+30-1.5)-{δ-(δ2-δ1)}-H=

-85.00mm

计算所得数

据B型钩圈式浮头尺寸核算

计算所得数

据。

浮头式换热器(过程设备设计课程设计说明书)

目录设计题目及工艺参数---------------------------------------------------1一、换热器的分类及特点---------------------------------------------------2二、结构设计-------------------------------------------------------------51、管径及管长的选择---------------------------------------------------52、初步确定换热管的根数n和管子排列方式-------------------------------53、筒体内径确定-------------------------------------------------------54、浮头管板及钩圈法兰结构设计-----------------------------------------65、管箱法兰、管箱侧壳体法兰和管法兰设计-------------------------------76、外头盖法兰、外头盖侧法兰设计---------------------------------------77、外头盖结构设计-----------------------------------------------------88、接管的选择--------------------------------------------------------------------------------------89、管箱结构设计-------------------------------------------------------810、管箱结构设计------------------------------------------------------811、垫片选择----------------------------------------------------------912、折流板------------------------------------------------------------------------------------------913、支座选取----------------------------------------------------------1014、拉杆的选择--------------------------------------------------------1315、接管高度(伸出长度)确定------------------------------------------1316、防冲板------------------------------------------------------------1317、设备总长的确定----------------------------------------------------1318、浮头法兰---------------------------------------------------------------------------------------1419、浮头管板及钩圈----------------------------------------------------14三、强度计算--------------------------------------------------------------141、筒体壁厚的计算-----------------------------------------------------142、外头盖短节,封头厚度计算-------------------------------------------153、管箱短节、封头厚度计算 --------------------------------------------164、管箱短节开孔补强的核校 --------------------------------------------165、壳体压力试验的应力校核---------------------------------------------166、壳体接管开孔补强校核-----------------------------------------------177、固定管板计算-------------------------------------------------------188、无折边球封头计算 --------------------------------------------------199、管子拉脱力计算-----------------------------------------------------20四、设计汇总-----------------------------------------------------21五、设计体会--------------------------------------------------------------21参考文献--------------------------------------------------------------22设计题目:浮头式换热器工艺参数:管口表:符号公称直径(mm)管口名称a 130 变换气进口b 130 软水出口c 130 变换气出口d 130 软水进口e 50 排尽口设备选择原理及原因:浮头式换热器的结构较复杂,金属材料耗量较大,浮头端出现内泄露不易检查出来,由于管束与壳体间隙较大,影响传热效果。

浮头式换热器的计算

计算值

查图

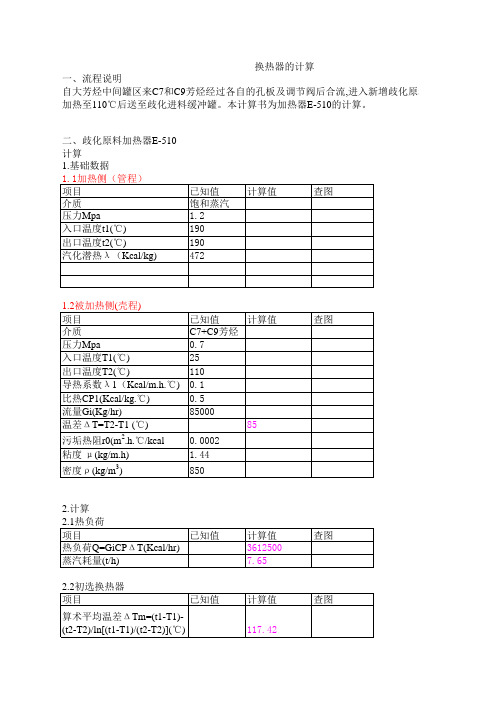

1.2被加热侧(壳程) 项目 介质 压力Mpa 入口温度T1(℃) 出口温度T2(℃) 导热系数λ1(Kcal/m.h.℃) 比热CP1(Kcal/kg.℃) 流量Gi(Kg/hr) 温差ΔT=T2-T1 (℃) 污垢热阻r0(m .h.℃/kcal 粘度 μ(kg/m.h) 密度ρ(kg/m3)

换热器的计算 一、流程说明 自大芳烃中间罐区来C7和C9芳烃经过各自的孔板及调节阀后合流,进入新增歧化原料加热器 加热至110℃后送至歧化进料缓冲罐。本计算书为加热器E-510的计算。

二、歧化原料加热器E-510计算 1.基础数据 1.1加热侧(管程) 项目 已知值 介质 饱和蒸汽 压力Mpa 1.2 入口温度t1(℃) 190 出口温度t2(℃) 190 472 汽化潜热λ(Kcal/kg)

已知值

计算值 20175

查图 0.044

图17-21 P506

0.47 1337.62 即为0.134atm

3.计算结果汇总 项目

结果

备注

基础数据 蒸汽/C7+C9芳烃 介质 管程/壳程 工作压力 管程/壳程MPa (G) 1.2/0.7 工作温度 管程/壳程 ℃ 190/190 , 25/100 热负荷Q(Kcal/hr) 3612500 蒸汽耗量(t/h) 7.65 选用换热器情况 型号 BES600-2.5-90-6/25-2I 换热面积 m2 90 总传热系数K (kcal/m2.h.℃) 569 折流板间距 m 0.45

计算值 3612500 7.65

查图

已知值

计算值 117.42

查图

假设传热系数K (kcal/m .h. ℃) 换热面积 m

2

500 61.53

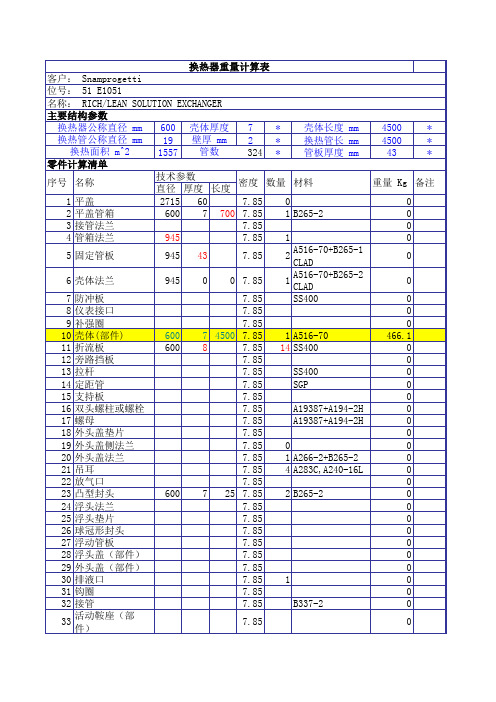

浮头式换热器重量计算表

壳体长度 mm 换热管长 mm 管板厚度 mm 材料 B265-2

4500 4500 43

* * *

重量 Kg 备注 0 0 0 0 0 0 0 0 0 466.1 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1367.28 0 0

A516-70+B265-1 CLAD A516-70+B265-2 CLAD

7.85 7.85 7.85 350 7.85 25 7.85 7.85 7.85 7.85 7.85 4.51 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85

换热器重量计算表 客户: Snamprogetti 位号: 51 E1051 名称: RICH/LEAN SOLUTION EXCHANGER 主要结构参数 换热器公称直径 mm 600 壳体厚度 mm 7 * 换热管公称直径 mm 壁厚 mm 19 2 * 换热面积 m^2 管数 1557 324 * 零件计算清单 技术参数 序号 名称 密度 数量 直径 厚度 长度 1 平盖 2715 60 7.85 0 2 平盖管箱 600 7 700 7.85 1 3 接管法兰 7.85 4 管箱法兰 945 7.85 1 5 固定管板 945 43 7.85 2 6 壳体法兰 945 0 0 7.85 1 7 防冲板 7.85 8 仪表接口 7.85 9 补强圈 7.85 10 壳体(部件) 600 7 4500 7.85 1 11 折流板 600 8 7.85 14 12 旁路挡板 7.85 13 拉杆 7.85 14 定距管 7.85 15 支持板 7.85 16 双头螺柱或螺栓 7.85 17 螺母 7.85 18 外头盖垫片 7.85 19 外头盖侧法兰 7.85 0 20 外头盖法兰 7.85 1 21 吊耳 7.85 4 22 放气口 7.85 23 凸型封头 600 7 25 7.85 2 24 浮头法兰 7.85 25 浮头垫片 7.85 26 球冠形封头 7.85 27 浮动管板 7.85 28 浮头盖(部件) 7.85 29 外头盖(部件) 7.85 30 排液口 7.85 1 31 钩圈 7.85 32 接管 7.85 33 活动鞍座(部件) 7.85 34 换热管 19 2 4500 7.85 324 35 挡管 7.85 36 管束(部件) 7.85

浮头式换热器

×322+5212.16=97437.696mm2 b)Dt—管板布管区当量直径 Dt= 4At/π=352.22 DG—垫片压紧力作用中心圆直径 管板外圆直径取 437mm(按 JB4701—2000,B400 —1.0 中 D4 选取) 按 GB150—1998 的 9.5 计算 b0= 2 =0.5×[0.5×(437-422)]=3.75mm<6.4mm b=b0=3.75mm DG=垫片解除的平均直径=

437+422 2 N

=429.5mm

c)ρ t=Dt/DG=352.22/427.2=0.8245 d)A1—管板布管区内开孔后的面积 A1=At-n

πd2 4

A1=46386.82mm2 =46386.82mm2

11

=97437.696-104×

π ×25 2 4

n.a 为换热管金属横截面 a 从 GB151—200 附录 J 查得 a=176.71mm2 n·a=104×176.71=18377.84mm2 e)系数 β =A = 46386 .82 =0.3962

管数 正三角形nc = 1.1 NT = 1.1 82 = 10 ΔPs = ΔPs1 + ΔPs2 Fs Ns = 1.15 × 0.5 × 0.637 × 10 × 29 + 1 ×

0.328 2 2

ΔPs = 8046Pa

× 774 + 29 × 3.5 −

2×0.2 0.4

×

0.328 2 2

80 29 + 4944 .3 632 w 1 1 + 4944 .3 632

= 34.78℃

壳体壁温为 80℃ 温差=80-34.78=45.22℃ 需补偿装置

浮头式换热器计算

浮头式换热器筒体计算结果计算单位辽宁石油化工大学计算条件筒体简图计算压力 P c MPa 设计温度 t ︒ C 内径 D i mm 材料试验温度许用应力 [σ]MPa 设计温度许用应力 [σ]tMPa 试验温度下屈服点 σs MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数 φ厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- =mm 有效厚度 δe =δn - C 1- C 2= mm 名义厚度 δn =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs =MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D +=MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= MPa [σ]tφMPa校核条件 [σ]tφ ≥σt结论 合格前端管箱筒体计算结果计算单位辽宁石油化工大学计算条件筒体简图计算压力 P c MPa 设计温度 t ︒ C 内径 D i mm 材料试验温度许用应力 [σ]MPa 设计温度许用应力 [σ]tMPa 试验温度下屈服点 σs MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数 φ厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- =mm 有效厚度 δe =δn - C 1- C 2= mm 名义厚度 δn =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs =MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D +=MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= MPa [σ]tφ 144.50 MPa校核条件 [σ]t φ ≥σt 结论 合格前端管箱封头计算结果计算单位辽宁石油化工大学计算条件椭圆封头简图计算压力P c MPa设计温度 t︒ C内径D i mm曲面高度h i mm材料设计温度许用应力[σ]t MPa试验温度许用应力[σ]MPa钢板负偏差C1mm腐蚀裕量C2mm焊接接头系数φ厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii=计算厚度δ =KP DPc itc205[].σφ- =mm有效厚度δe =δn - C1- C2=mm最小厚度δmin = mm名义厚度δn =mm结论满足最小厚度要求重量 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+=MPa结论合格后端管箱筒体计算结果计算单位辽宁石油化工大学计算条件筒体简图计算压力 P c MPa 设计温度 t ︒ C 内径 D i mm 材料试验温度许用应力 [σ]MPa 设计温度许用应力 [σ]tMPa 试验温度下屈服点 σs MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数 φ厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- =mm 有效厚度 δe =δn - C 1- C 2= mm 名义厚度 δn =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs =MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D +=MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= MPa [σ]tφMPa校核条件 [σ]tφ ≥σt结论 合格后端管箱封头计算结果计算单位辽宁石油化工大学计算条件椭圆封头简图计算压力P c MPa设计温度 t︒ C内径D i mm曲面高度h i mm材料设计温度许用应力[σ]t MPa试验温度许用应力[σ]MPa钢板负偏差C1mm腐蚀裕量C2mm焊接接头系数φ厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii=计算厚度δ =KP DPc itc205[].σφ- =mm有效厚度δe =δn - C1- C2=mm最小厚度δmin = mm名义厚度δn =mm结论满足最小厚度要求重量 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+=MPa结论合格浮头计算计算单位辽宁石油化工大学设 计 条 件简 图计算压力 p c MPa 结构 d: 设计温度 t︒ C 封 名义厚度 mm腐蚀裕量 mm 头 材料名称 法 法兰厚度 δfmm 材料名称许用 f []σ MPa 兰 应力 f t []σ MPa材料名称 螺 许用 b []σ MPa 应力 b t []σ MPa栓 公称直径 d bmm数量 nN y (MPa ) m外径 内径 垫 材料类型金属垫片压紧面形状片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = (垫片内径 + 垫片外径)/2mm b 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = 垫片外径-2bb =D G = 结构尺寸(mm) D b D fiD foR il封 头 壁 厚 计 算A 值B 值 (MPa)许用内压或外压 (MPa) 结 论封头计算合格螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷 W a = 3.14b D G y = N 操作状态下需要的最小螺栓载荷 W p = F p + F = 5 N 所需螺栓总截面积 A m = A p 和A a 中大者 A m = mm 2 实际使用螺栓总截面积 A b =n d π42B =mm 2操作情况下法兰受力 力 臂力 矩F D = 0.785i 2D p c= 354915.4 NL D = 0.5 ( D b - D i ) =mm M D = F D L D =N .mm F G = F p= 128931.4 NL G = 0.5 ( D b - D G )=mm M G = F G L G=N .mm F T = F -F D= 22332.5NL T = 0.5 ( L D + L G )=mm M T = F T L T=N .mm F r = F D ctg β1= 515291.0NlL 1nfr --=βδδcos22=mmM r = F r L r=N .mm作用点浮头计算计算单位辽宁石油化工大学设 计 条 件简 图计算压力 p c MPa 结构 d: 设计温度 t︒ C 封 名义厚度 mm腐蚀裕量 mm 头 材料名称 法 法兰厚度 δfmm 材料名称许用 f []σ MPa 兰 应力 f t []σ MPa材料名称 螺 许用 b []σ MPa 应力 b t []σ MPa栓 公称直径 d bmm数量 nNy (MPa )m外径 内径 垫 材料类型 压紧面形状片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = (垫片内径 + 垫片外径)/2 mmb 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = 垫片外径-2bb =6D G = 结构尺寸(mm) D b D fi D foR il封 头 壁 厚 计 算A 值B 值 (MPa)许用内压或外压 (MPa) 结 论螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷 W a = 3.14b D G y = N 操作状态下需要的最小螺栓载荷 W p = F p + F = N 所需螺栓总截面积 A m = A p 和A a 中大者 A m = mm 2 实际使用螺栓总截面积 A b =n d π42B =mm 2操作情况下法兰受力 力 臂力 矩F D = 0.785i 2D p c= -380266.6 NL D = 0.5 ( D b - D i ) =mm M D = F D L D =N .mm F G = F p= -138140.8 NL G = 0.5 ( D b - D G )=mm M G = F G L G=N .mm F T = F -F D= -23927.6NL T = 0.5 ( L D + L G )=mm M T = F T L T=N .mm F r = F D ctg β1= -552097.5NlL 1nfr --=βδδcos22=mmM r = F r L r=N .mm作用点筒体法兰计算结果计算单位辽宁石油化工大学设 计 条 件简 图设计压力 p MPa 计算压力 p c MPa 设计温度 t ︒ C 轴向外载荷 F N 外力矩 M N .mm 壳 材料名称体 许用应力 nt []σMPa 法 材料名称 许用[σ]f MPa 兰 应力 [σ]tf MPa 材料名称螺 许用[σ]b MPa 应力[σ]t bMPa 栓 公称直径 d Bmm 螺栓根径 d 1 mm 数量 n个D i D o垫 结构尺寸 D bD 外 D 内 δ0 mm L eL A h δ1材料类型Nm y (MPa)压紧面形状bD G片 b 0≤6.4mm b = b 0 b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W aW a = πbD G y = N 操作状态下需要的最小螺栓载荷W p W p = F p + F =N 所需螺栓总截面积 A m A m = max (A p ,A a ) =mm 2 实际使用螺栓总截面积 A bA b = 214d n π = mm 2力 矩 计 算 操 F D = 0.785i 2Dp c= N L D = L A + 0.5δ1 =mm M D = F D L D=N .mm 作F G = F p = NL G = 0.5 ( D b - D G ) = mmM G = F G L G= N .mm M pF T = F -F D =N L T =0.5(L A + δ1 + L G ) = mmM T = F T L T =N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p =N .mm 预紧M aW = NL G = mm M a =W L G =N .mm 计算力矩 M o = M p 与M a [σ]f t /[σ]f 中大者 M o =N .mm后端筒体法兰计算结果计算单位辽宁石油化工大学设 计 条 件简 图设计压力 p MPa计算压力 p c MPa设计温度 t ︒ C 轴向外载荷 F N 外力矩 M N .mm 壳 材料名称体 许用应力 nt []σMPa 法 材料名称 许用[σ]f MPa 兰 应力 [σ]tf MPa 材料名称螺 许用[σ]b MPa 应力[σ]t bMPa 栓 公称直径 d Bmm 螺栓根径 d 1 mm 数量 n个D i D o垫 结构尺寸 D bD 外 D 内 δ0 mm L eL A h δ1材料类型Nm y (MPa)压紧面形状bD G片 b 0≤6.4mm b = b 0 b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W aW a = πbD G y = N 操作状态下需要的最小螺栓载荷W p W p = F p + F =N 所需螺栓总截面积 A m A m = max (A p ,A a ) =mm 2 实际使用螺栓总截面积 A bA b = 214d n π = mm 2力 矩 计 算 操 F D = 0.785i 2D p c= N L D = L A + 0.5δ1 =mm M D = F D L D=N .mm 作F G = F p = NL G = 0.5 ( D b - D G ) = mmM G = F G L G= N .mm M pF T = F -F D =N L T =0.5(L A + δ1 + L G ) = mmM T = F T L T =N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p =N .mm 预紧M aW = NL G = mm M a =W L G =N .mm 计算力矩 M o = M p 与M a [σ]f t /[σ]f 中大者 M o =N .mm。

浮头式换热器设计

第1章浮头式换热器是管壳式换热器系列中的一种,它的特点是两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。

浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力,另外浮头式换热器的优点还在于拆卸方便,易清洗,在化工工业中应用非常广泛。

本文对浮头式换热器进行了整体的设计,按照设计要求,在结构的选取上,即壳侧两程,管侧四程。

首先,通过换热计算确定换热面积与管子的根数初步选定结构,然后按照设计的要求以及一系列国际标准进行结构设计,设计的前半部分是工艺计算部分,主要设根据设计传热系数、压强校核、壳程压降、管程压降的计算;设计的后半部分则是关于结构和强度的设计。

主要是根据已经选定的换热器型式进行设备内各零部件(如壳体、折流板、管箱固定管板、分程隔板、拉杆、进出口管、浮头箱、浮头、支座、法兰、补强圈)的设计。

换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。

随着现代新工艺、新技术、新材料的不断开发和能源问题的日趋严重,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。

换热器因而面临着新的挑战。

换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用,有时甚至是决定性的作用。

目前在发达的工业国家热回收率已达96%。

换热设备在现代装置中约占设备总重30%左右,其中管壳式换热器仍然占绝对的优势,约70%。

其余30%为各类高效紧凑式换热器、新型热管热泵和蓄热器等设备。

其中板式、螺旋板式、板翅式以及各类高效传热元件的发展十分迅速。

在继续提高设备热效率的同时,促进换热设备的结构紧凑性,产品系列化、标准化和专业化,并朝大型化的方向发展。

浮头式换热器是管壳式换热器系列中的一种。

换热管束包括换热管、管板、折流板、支持板、拉杆、定距管等。

换热管可为普通光管,也可为带翅片的翅片管,翅片管有单金属整体轧制翅片管、双金属轧制翅片管、绕片式翅片管、叠片式翅片管等,材料有碳钢、低合金钢、不锈钢、铜材、铝材、钛材等。

浮头式换热器计算说明书

设备设计说明书

目 录

AES 浮头式换热器的设计............................................................................................................................ 1 第 1 章 概述................................................................................................................................................. 1 第 1·1 节 设备的简介................................................................................................................................1 第 1·2 节 设备的基本结构......................................................................................................................3 第 2 章 结构设计......................................................................................................................................... 4 第 2·1 节 材料的选择................................................................................................................................4 第 2·2 节 主要结构设计............................................................................................................................7 第 3 章 设计计算......................................................................................................................................... 8 第 3·1 节 筒体及封头壁厚计算................................................................................................................8 第 3·2 节 管板计算..................................................................................................................................13 第 3·3 节 浮头法兰计算..........................................................................................................................19 第 3·4 节 钩圈计算..................................................................................................................................22 第 3·5 节 球冠形封头计算......................................................................................................................22 第 3·6 节 开孔补强计算..........................................................................................................................22 第 3·7 节 鞍座支反力计算..................................................................................... 错误!未定义书签。 第 4 章 制造、安装与检验.....................................................................................................................28 第 5 章 经济性分析................................................................................................................................. 33 结论............................................................................................................................................................. 34 参考文献..................................................................................................................................................... 35 符号说明..................................................................................................................................................... 36 致谢............................................................................................................................................................. 38

浮头式换热器毕业设计

浮头式换热器的设计摘要本设计说明书是关于浮头式换热器的设计,主要是进行了换热器的工艺计算、换热器的结构和强度设计。

换热器是化工、炼油、动力、食品、轻工、原子能、制药、机械及其它许多工业部门广泛使用的一种通用设备。

近二三十年来,化工、石油、轻工等过程工业得到了迅猛发展。

因此,要求提供尺寸小,重量轻、换热能力大的换热设备。

在设计过程中,我尽量采用较新的国家标准,做到既满足设计要求,又使结构优化,降低成本,以提高经济效益为主,力争使产品符合生产实际需要,适合市场激烈的竞争。

同时为了使本次设计能够进行顺利,我在设计前参阅了许多有关书籍和英文文献,并做了一定量的外文翻译工作。

设计的前半部分主要是对换热器的原理、结构进行的详细的描述,从而进行换热器的选型,结构设计分析。

设计的后半部分则是关于结构和强度的设计,主要是根据已经选定的换热器型式进行设备内各零部件的设计,如管板、折流板、定距管、钩圈、管箱等。

包括:设计计算、材料的选择、具体尺寸确定、确定具体位置、管板厚度的计算、浮头盖和浮头法兰厚度的计算、开孔补强计算等。

最后绘制一张装配图,三张零部件图。

关键词:浮头式换热器;设计;校核;Floating Head Heat Exchanger DesignAbstractThis design manual is about the floating head heat exchanger design, mainly for the heat exchanger process calculation, heat exchanger design of the structure and strength.Heat exchanger is the chemical, oil refining, power, food, light industry, atomic energy, pharmaceutical, machinery, and other widely used in many industrial sectors as a general-purpose device. The past 23 years, chemical, petroleum, light industry and other process industries have been developing rapidly. Therefore, the required small size, light weight, large capacity heat exchanger heat transfer equipment. In the design process, I try to use a relatively new national standard, so not only meet the design requirements, but also to structural optimization, cost reduction, mainly to improve economic efficiency, and strive to make the products meet the actual needs of production for the market competition. Meanwhile, in order to make this design smoothly carried out, I read a lot before in the design of the books and English literature, and to do a certain amount of foreign language translation workThe first part of the design is mainly the principle of heat exchanger, a detailed description of the structure, which for heat exchanger selection, structure design. The latter part is about the design of the structure and strength of the special heat exchanger, which is mainly to design the parts, such as tube-sheet, baffle plate, distance control,floating cover, tube boxes and so on , based on the heat exchanger types selected. The paper include: design and calculation, material selection, determining the specific dimensions , determining the exact location, pipe thickness calculation, the floating head cover and floating head flange thickness calculation, the opening reinforcement calculation. Finally I draw an assembly map, three parts diagram.Key words: Floating Head Heat Exchanger; Design; Check;目录1前言 (1)1.1 换热器的应用及其发展 (1)1.2 换热器的分类及其特点 (3)2 换热器的结构说明 (6)2.1 换热器的选型和选材 (6)2.2 浮头式换热器的结构及特点 (8)2.3 管程结构 (9)2.4 壳程结构 (16)2.5 管板设计 (24)2.6 膨胀节 (28)2.7 管壳式换热器的振动与防止 (29)3 计算部分.......................................... 错误!未定义书签。

浮头式换热器课程设计说明书

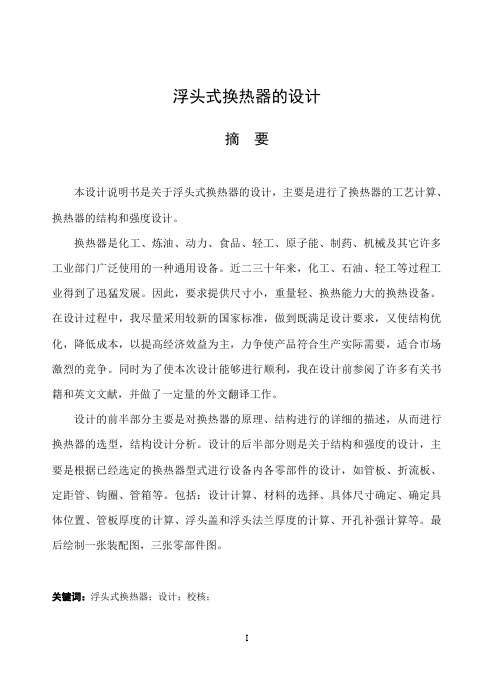

1.方案确定选择换热器的类型浮头式换热器:主要特点是可以从壳体中抽出便于清洗管间和管。

管束可以在管自由伸缩不会产生热应力。

1.1 换热面积的确定根据《化工设备设计手册》选择传热面积为 400m 21.2 换热管数N 的确定我国管壳式换热器常用碳素钢、低合金钢钢管,其规格为φ19× 2、φ25× 2.5、φ32× 3、φ38 × 3、φ57 × 3.5 等,不锈钢钢管规格为φ19 × 2、φ25 × 2、φ32 × 2、φ38 × 2.5、φ57 × 2.5。

换热管长度规格为1.0、1.5、2.0、2.5、3.0、4.5、6.0、7.5、9.0m 等。

换热器换热管长度与公称直径之比,一般在 4~25 之间,常用的为 6~10。

管子的材料选择应根 据介质的压力、温度及腐蚀性来确定。

选用32×3mm 的无缝钢管,材质为 0Cr18Ni9,管长为 6000mmn=A/πd 0L 3-5式 3-5:n —换热管数 A —换热面积m 2 d0—换热管外径mm L —换热管长度mm故 -3-3400n==6133.1432600010⨯⨯10⨯⨯根表1.1 拉杆直径/mm表1.2 拉杆数量换热器公称直径DN/mm400<d 400≤d<700 700≤d<900 900≤d<26004 4 8 10拉杆需10根。

1.3 换热管的排布与连接方式的确定换热管排列形式如图 3.1 所示。

换热管在管板上的排列形式主要有正三角形、正方形和转正三角形、转三角形。

正三角形排列形式可以在同样的管板面积上排列最多的管数,故用的最为广泛,但管外不易清洗。

为便于管外便于清洗可以采用正方形或转正方形的管束。

换热管中心距要保证管子与管板连接时,管桥有足够的强度和宽度。

管间需要清洗时还要留有进行清洗的通道。

换热管中心距宜不小于 1.25 倍的换热管的外径。

浮头式换热器计算说明书

课程设计题目:浮头式换热器院系:机械工程学院专业:过程装备与控制工程班级:1003班学生姓名:尹以龙指导教师:***目录第一部分任务书 (1)第二部分计算说明书 (2)1.传热工艺计算 (2)1.1.原始数据 (2)1.2.定性温度及物性参数 (3)1.3.传热量和冷水流量 (3)1.4.有效平均温度 (3)1.5.管程传热面积计算 (4)1.6.结构初步设计 (4)1.7.壳程换热系数计算 (5)1.8.总传热系数计算 (6)1.9.结构初步设计 (7)1.10.壳程换热系数计算 (7)1.11.总传热系数计算 (8)1.12.核算管程压强降 (8)1.13.核算壳程压强降 (9)2.强度计算 (11)2.1.换热管材料及规格的选择和根数的确定 (11)2.2.确定筒体内径 (11)2.3.确定筒体壁厚 (12)2.3.1.筒体液压试验 (13)2.4.管箱封头厚度计算 (13)2.5.浮头侧封头厚度计算 (14)2.6.设备法兰的选择 (15)2.6.1.管箱侧法兰的选择 (15)2.6.2.浮头侧法兰的选择 (16)2.6.3.壳体上与浮头侧连接的法兰 (17)2.6.4.接管法兰的选择 (17)2.7.管板的设计 (18)2.8.钩圈式浮头 (22)2.8.1浮头法兰的计算 (24)2.8.2管程压力作用下浮头盖的设计 (28)2.9.浮动管板 (29)2.10.钩圈的选择 (30)2.11.折流板的选择 (31)2.12.拉杆和定距管的确定 (32)2.13.防冲板 (32)2.14.管箱短节壁厚的计算 (32)2.15.筒体、管箱的耐压试验的校核计算 (33)2.16.接管及开孔补强 (33)2.16.1 a,b孔的补强 (33)2.16.2 d,h孔的补强 (35)2.17. 支座择及应力校核 (37)2.17.1 支座的选择 (37)2.17.2 支座的应力校核 (38)2.18. 整体尺寸布局 (40)第一部分任务书一、设计题目设计题目:用水冷却煤油产品的浮头式换热器的设计二、设计条件(1)使煤油从180℃冷却到40℃,压力1.0MPa;(2)冷却剂为水,水压力为0.5MPa。

换热器计算

换热器计算本设计的换热器采用管壳式换热器,因为管壳式换热器适应性强,制造简单,易于维修以及生产成本低。

浮头式换热器,这种换热器中两端的管板有一端的管板可以沿轴向自由地浮动,完全消除了热应力,而且整个管束可从壳体中抽出,便于机械清洗和检修。

将压缩后的烟道气温度从141o C 将至60o C ,压力为1.2MPa ,流量为。

循环用冷却水入口温度18o C ,出口温度32o C ,压力为0.4MPa 。

循环冷却水较易结垢,为了便于水垢清洗,循环水走管程,电厂烟气走壳程。

本设计选用Φ25×2.5的碳钢管。

1.计算定性温度,确定物理常数对于循环冷凝水,定性温度t=(18+32)/2=25o C()3/kg 95.9965107.9952.9982.998m =⨯÷--=ρ()s Pa 6.9025102.80110041004⋅=⨯÷--=μμ()()K kg kJ/179.4510174.4183.4183.4C ⋅=⨯÷--=p()()K m /W 6078.05105985.06171.05985.0⋅=⨯÷-+=λ 对于电厂烟道气,定性温度t=(141+60)/2=100.5o C()C 01254.096.10537.0429.1726.025.10945.000484.0o 1⨯+⨯+⨯+⨯=ρ(标况)3m /kg 230.1=nRT mP=ρ则对于同压力下同质量的同种气体,==nRPmT ρ常数 则烟道气在100.5o C ,0.1013MPa 下的密度()15.273230.115.2735.1002⨯=+⨯ρ 32m /kg 8992.0=ρ则烟道气的质量流量为s kg /85.936008992.098.39440W =÷⨯= 则烟道气在100.5o C ,1.2MPa 下的密度,则对于同质量同温度下的同种气体,==m RT n Pρ常数 8992.01013.02.1=ρ 2/kg 652.10m =ρ s Pa 70.480945.03551254.07.130537.03.20726.017⋅=⨯+⨯+⨯+⨯=μμ求烟道气比热容()()K kg O p ⋅=⨯-+=/kJ 221.405.0220.4233.4220.4C 2H查气体的摩尔定压容与温度的关系表2C cT bT a p ++= 氮气的比热容为()()26315.2735.100109502.015.2735.10010226.632.27C 2+⨯⨯-+⨯⨯+=--pN()()K kg kJ K mol ⋅=⨯=⋅=-/054.1102851.29/J 51.293同理 ()K kg kJ pO ⋅=/137.1C 2 ()K kg kJ O p ⋅=/922.0C 2C 则烟道气的比热容为0945.0221.41254.0922.00537.0137.17260.0054.1C ⨯+⨯+⨯+⨯=p()K kg ⋅=/kJ 339.10945.0.22501254.00137.00537.00240.0726.00228.0⨯+⨯+⨯+⨯=λ()K m /W 0408.0⋅=求对数平均温差总热量为()()21.15J/s 1068360141133985.9T T WC Q 21p =-⨯⨯=-= 对数平均温差为5.2186036141t t T T R 1221=--=--=173.0601411832T T t t S 2112=--=--= 特性数据表()()25.70186032141In 186032141t 1=-----=∆m冷却水用量为()()s /kg 26.1818321000179.415.1068321t t C Q W 12=-⨯⨯=-=p温差修正系数为假设管程数为多程,壳程数为一程,查下图得F T =0.97,由于平均传热温差校正系数大于0.8,同时壳程流体流量较大,故取单壳程合适。

浮头式换热器

一:设计任务和设计条件1.设计题目:浮头式换热器的设计.2.设计条件:(1)灭菌后的牛奶:处理量:4200千克/小时,进口温度:60℃出口温度:10℃压力0.7Mpa(2)冷却水:进口温度:0℃出口温度:10℃,以上设计还要求选用一台合适的离心泵,完成相应的生产任务。

管路布置如图(参考图),已知泵进口段管长L进=5米,泵出口段管长L出=15米。

(均不包括局部阻力损失。

局部阻力:底阀1个,标准90°弯头3个,球心阀1个)3.设计任务:用水将高温灭菌后的牛奶冷却。

(1)根据设计条件选择合适的换热器型号,并核算换热面积,压力降是否满足要求,并设计管道与壳体的连接,管板与壳体的连接,折流板等。

(2)绘制浮头式换热器的装配图。

(3)编写课程设计说明书。

二.设计方案简介在食品工业中的加热、冷却、冷冻、蒸发和干燥的单元操作中,经常见到食品物料与加热介质活冷却介质的热交换。

这就需要用到进行热交换的设备---换热器。

换热器(热交换器)是将热流体的部分热量传递给冷流体的设备,换热器按传热方式的不同可分为混合式、蓄热式和间壁式三类。

换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用甚为广泛。

1.选择换热器的类型两流体温度变化情况:①热流体(牛奶)进口温度60℃出口温度10℃;②冷流体(盐水)进口温度0℃,出口温度10℃,由两流体的温差来看,由于两流体温差(60+10)/2-(0+10)/2=30℃<50℃,估计换热器的管壁温度和壳体壁温度不会很大,但冬季操作时,进口温度会发生变化,考虑到该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,估计该换热器的管壁温度和壳体温度之差增大,同时便于污垢清洗及检修。

因此初步确定选用浮头式换热器。

2.管程安排及流动空间的选择:从两物流的操作压力看,应使走牛奶管程,冷却水走壳程,其原因如下:不易清洗和易结垢的液体宜在管程,因管内清洗方便。

因为牛奶在高温下容易结垢,所以应使牛奶走管程,冷却水走壳程。

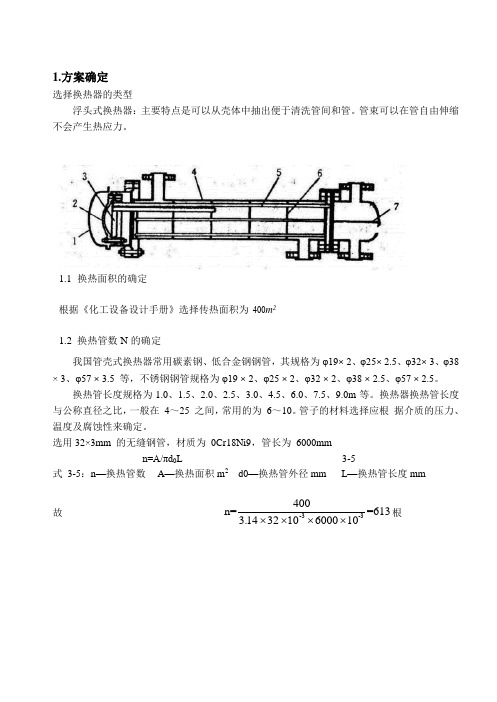

浮头式换热器重量计算表

1 0 4 SS400 1 A516-60

B265-2

50 0 0 54.38 0 0 0 60 0 0 0M^2 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 13074.45

壳体长度 mm 换热管长 mm 管板厚度 mm 材料 B265-2

4748 4772 43

* * *

重量 Kg 备注 0 108.76 120 0 473.5 150 0 1 0 737.69 559.3 0 10 5 0 10 5 0 0 150 20 2 113.82 0 0 0 0 0 0 1 0 40 50 10353 995.17M^2 0 0

7.85 7.85 7.85 350 7.85 25 7.85 7.85 7.85 7.85 7.85 4.51 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85 7.85

固定鞍座(部件) 滑道 管箱垫片 管箱圆筒(短节) 封头管箱(部件) 分程隔板 耳式支座 膨胀节(部件) 中间隔板 U换热管 内导流筒 纵向隔板 填料 填料函 填料压盖 浮动管板裙 部分剪切环 活套法兰 偏心锥管 堰板 液面计接口 套环 圆筒 管箱侧垫片 防涡板

900 900 900 900

7 7

换热器重量计算表 客户: Snamprogetti 位号: 51 E1051 名称: RICH/LEAN SOLUTION EXCHANGER 主要结构参数 换热器公称直径 mm 900 壳体厚度 mm 7 * 换热管公称直径 mm 壁厚 mm 2.11 25 * 换热面积 m^2 211 * 零件计算清单 技术参数 序号 名称 密度 数量 直径 厚度 长度 1 平盖 2715 60 7.85 0 2 平盖管箱 900 7 700 7.85 1 3 接管法兰 7.85 4 管箱法兰 945 7.85 1 5 固定管板 945 43 7.85 2 6 壳体法兰 945 0 0 7.85 1 7 防冲板 7.85 8 仪表接口 7.85 9 补强圈 7.85 10 壳体(部件) 900 7 4748 7.85 1 11 折流板 900 8 7.85 14 12 旁路挡板 7.85 13 拉杆 7.85 14 定距管 7.85 15 支持板 7.85 16 双头螺柱或螺栓 7.85 17 螺母 7.85 18 外头盖垫片 7.85 19 外头盖侧法兰 7.85 0 20 外头盖法兰 7.85 1 21 吊耳 7.85 4 22 放气口 7.85 23 凸型封头 900 7 25 7.85 2 24 浮头法兰 7.85 25 浮头垫片 7.85 26 球冠形封头 7.85 27 浮动管板 7.85 28 浮头盖(部件) 7.85 29 外头盖(部件) 7.85 30 排液口 7.85 1 31 钩圈 7.85 32 接管 7.85 33 活动鞍座(部件) 7.85 34 换热管 25 2.11 4772 4.51 2900 35 挡管 7.85 36 管束(部件) 7.85

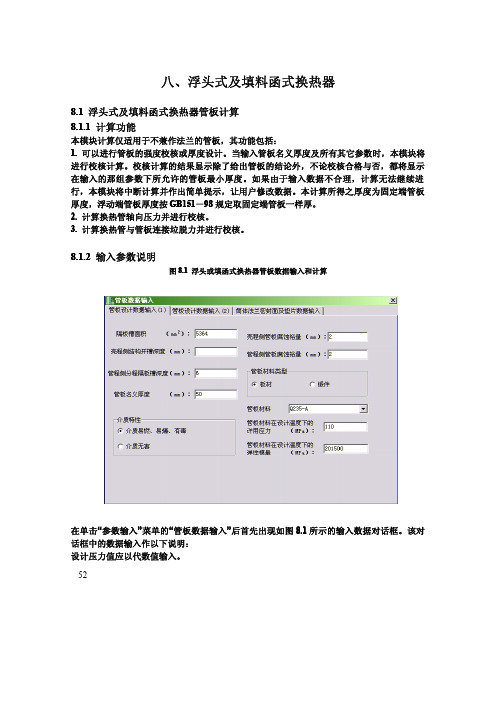

八、浮头式及填料函式换热器

八、浮头式及填料函式换热器8.1浮头式及填料函式换热器管板计算8.1.1计算功能本模块计算仅适用于不兼作法兰的管板,其功能包括:1.可以进行管板的强度校核或厚度设计。

当输入管板名义厚度及所有其它参数时,本模块将进行校核计算。

校核计算的结果显示除了给出管板的结论外,不论校核合格与否,都将显示在输入的那组参数下所允许的管板最小厚度。

如果由于输入数据不合理,计算无法继续进行,本模块将中断计算并作出简单提示,让用户修改数据。

本计算所得之厚度为固定端管板厚度,浮动端管板厚度按GB151-98规定取固定端管板一样厚。

2.计算换热管轴向压力并进行校核。

3.计算换热管与管板连接垃脱力并进行校核。

8.1.2输入参数说明图8.1浮头或填函式换热器管板数据输入和计算在单击“参数输入”菜单的“管板数据输入”后首先出现如图8.1所示的输入数据对话框。

该对话框中的数据输入作以下说明:设计压力值应以代数值输入。

管板名义厚度不输入为设计型,反之为校核型。

管壳程腐蚀裕量,壳程侧结构开槽深度及管侧程隔板槽深度不输入,其值为0。

材料名及材料性能数据的输入见4.1.3节。

在计算垫片压紧力作用中心圆直径DG时,未考虑活套法兰情况,并且,若管壳程两边垫片不同,应按不同的垫片数据计算两次管板厚度,取大值。

该页数据输入完以后,用户还必须在下一页“管板设计数据输入(2)”输入换热管数据如图8.2所示,在进行数据输入时需注意以下几点:换热管失稳当量长度LCR按GB151-98图32规定输入。

焊接长度按GB151-98表33规定输入。

胀接长度应符合GB1510-985.8.2.3中a)的规定。

当用户输入的数据不符合上述规定时,程序将会自动进行调整。

材料数据输入参见4.1.3节。

图8.2换热管数据输入8.2浮头盖及钩圈的计算8.2.1计算功能本模块可以进行浮头盖凸形封头的强度校核或厚度设计。

在进行计算时,本模块将根据壳程和管程的不同压力组合分别进行,有四种情况:当P s、P t均为正时,取P t和-P s分别进行内压和外压设计,取大值;当Ps为负,Pt为正时,取-Ps+Pt和-Ps分别进行内压和外压计算,取大值;当Ps、Pt均为负时,取-Pt和-Ps中的大者进行外压计算;当Ps为正,Pt为负时,取-Ps+Pt进行外压计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浮头式换热器筒体计算结果计算单位辽宁石油化工大学计算条件筒体简图计算压力 P c MPa 设计温度 t ︒ C 内径 D i mm 材料试验温度许用应力 [σ]MPa 设计温度许用应力 [σ]tMPa 试验温度下屈服点 σs MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数 φ厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- =mm 有效厚度 δe =δn - C 1- C 2= mm 名义厚度 δn =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs =MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D +=MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= MPa [σ]tφMPa校核条件 [σ]tφ ≥σt结论 合格前端管箱筒体计算结果计算单位辽宁石油化工大学计算条件筒体简图计算压力 P c MPa 设计温度 t ︒ C 内径 D i mm 材料试验温度许用应力 [σ]MPa 设计温度许用应力 [σ]tMPa 试验温度下屈服点 σs MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数 φ厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- =mm 有效厚度 δe =δn - C 1- C 2= mm 名义厚度 δn =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs =MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D +=MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= MPa [σ]tφ 144.50 MPa校核条件 [σ]t φ ≥σt 结论 合格前端管箱封头计算结果计算单位辽宁石油化工大学计算条件椭圆封头简图计算压力P c MPa设计温度 t︒ C内径D i mm曲面高度h i mm材料设计温度许用应力[σ]t MPa试验温度许用应力[σ]MPa钢板负偏差C1mm腐蚀裕量C2mm焊接接头系数φ厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii=计算厚度δ =KP DPc itc205[].σφ- =mm有效厚度δe =δn - C1- C2=mm最小厚度δmin = mm名义厚度δn =mm结论满足最小厚度要求重量 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+=MPa结论合格后端管箱筒体计算结果计算单位辽宁石油化工大学计算条件筒体简图计算压力 P c MPa 设计温度 t ︒ C 内径 D i mm 材料试验温度许用应力 [σ]MPa 设计温度许用应力 [σ]tMPa 试验温度下屈服点 σs MPa 钢板负偏差 C 1 mm 腐蚀裕量 C 2 mm焊接接头系数 φ厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- =mm 有效厚度 δe =δn - C 1- C 2= mm 名义厚度 δn =mm 重量Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs =MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D +=MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= MPa [σ]tφMPa校核条件 [σ]tφ ≥σt结论 合格后端管箱封头计算结果计算单位辽宁石油化工大学计算条件椭圆封头简图计算压力P c MPa设计温度 t︒ C内径D i mm曲面高度h i mm材料设计温度许用应力[σ]t MPa试验温度许用应力[σ]MPa钢板负偏差C1mm腐蚀裕量C2mm焊接接头系数φ厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii=计算厚度δ =KP DPc itc205[].σφ- =mm有效厚度δe =δn - C1- C2=mm最小厚度δmin = mm名义厚度δn =mm结论满足最小厚度要求重量 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+=MPa结论合格浮头计算计算单位辽宁石油化工大学设 计 条 件简 图计算压力 p c MPa 结构 d: 设计温度 t︒ C 封 名义厚度 mm腐蚀裕量 mm 头 材料名称 法 法兰厚度 δfmm 材料名称许用 f []σ MPa 兰 应力 f t []σ MPa材料名称 螺 许用 b []σ MPa 应力 b t []σ MPa栓 公称直径 d bmm数量 nN y (MPa ) m外径 内径 垫 材料类型金属垫片压紧面形状片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = (垫片内径 + 垫片外径)/2mm b 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = 垫片外径-2bb =D G = 结构尺寸(mm) D b D fiD foR il封 头 壁 厚 计 算A 值B 值 (MPa)许用内压或外压 (MPa) 结 论封头计算合格螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷 W a = 3.14b D G y = N 操作状态下需要的最小螺栓载荷 W p = F p + F = 5 N 所需螺栓总截面积 A m = A p 和A a 中大者 A m = mm 2 实际使用螺栓总截面积 A b =n d π42B =mm 2操作情况下法兰受力 力 臂力 矩F D = 0.785i 2D p c= 354915.4 NL D = 0.5 ( D b - D i ) =mm M D = F D L D =N .mm F G = F p= 128931.4 NL G = 0.5 ( D b - D G )=mm M G = F G L G=N .mm F T = F -F D= 22332.5NL T = 0.5 ( L D + L G )=mm M T = F T L T=N .mm F r = F D ctg β1= 515291.0NlL 1nfr --=βδδcos22=mmM r = F r L r=N .mm作用点浮头计算计算单位辽宁石油化工大学设 计 条 件简 图计算压力 p c MPa 结构 d: 设计温度 t︒ C 封 名义厚度 mm腐蚀裕量 mm 头 材料名称 法 法兰厚度 δfmm 材料名称许用 f []σ MPa 兰 应力 f t []σ MPa材料名称 螺 许用 b []σ MPa 应力 b t []σ MPa栓 公称直径 d bmm数量 nNy (MPa )m外径 内径 垫 材料类型 压紧面形状片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = (垫片内径 + 垫片外径)/2 mmb 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = 垫片外径-2bb =6D G = 结构尺寸(mm) D b D fi D foR il封 头 壁 厚 计 算A 值B 值 (MPa)许用内压或外压 (MPa) 结 论螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷 W a = 3.14b D G y = N 操作状态下需要的最小螺栓载荷 W p = F p + F = N 所需螺栓总截面积 A m = A p 和A a 中大者 A m = mm 2 实际使用螺栓总截面积 A b =n d π42B =mm 2操作情况下法兰受力 力 臂力 矩F D = 0.785i 2D p c= -380266.6 NL D = 0.5 ( D b - D i ) =mm M D = F D L D =N .mm F G = F p= -138140.8 NL G = 0.5 ( D b - D G )=mm M G = F G L G=N .mm F T = F -F D= -23927.6NL T = 0.5 ( L D + L G )=mm M T = F T L T=N .mm F r = F D ctg β1= -552097.5NlL 1nfr --=βδδcos22=mmM r = F r L r=N .mm作用点筒体法兰计算结果计算单位辽宁石油化工大学设 计 条 件简 图设计压力 p MPa 计算压力 p c MPa 设计温度 t ︒ C 轴向外载荷 F N 外力矩 M N .mm 壳 材料名称体 许用应力 nt []σMPa 法 材料名称 许用[σ]f MPa 兰 应力 [σ]tf MPa 材料名称螺 许用[σ]b MPa 应力[σ]t bMPa 栓 公称直径 d Bmm 螺栓根径 d 1 mm 数量 n个D i D o垫 结构尺寸 D bD 外 D 内 δ0 mm L eL A h δ1材料类型Nm y (MPa)压紧面形状bD G片 b 0≤6.4mm b = b 0 b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W aW a = πbD G y = N 操作状态下需要的最小螺栓载荷W p W p = F p + F =N 所需螺栓总截面积 A m A m = max (A p ,A a ) =mm 2 实际使用螺栓总截面积 A bA b = 214d n π = mm 2力 矩 计 算 操 F D = 0.785i 2Dp c= N L D = L A + 0.5δ1 =mm M D = F D L D=N .mm 作F G = F p = NL G = 0.5 ( D b - D G ) = mmM G = F G L G= N .mm M pF T = F -F D =N L T =0.5(L A + δ1 + L G ) = mmM T = F T L T =N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p =N .mm 预紧M aW = NL G = mm M a =W L G =N .mm 计算力矩 M o = M p 与M a [σ]f t /[σ]f 中大者 M o =N .mm后端筒体法兰计算结果计算单位辽宁石油化工大学设 计 条 件简 图设计压力 p MPa计算压力 p c MPa设计温度 t ︒ C 轴向外载荷 F N 外力矩 M N .mm 壳 材料名称体 许用应力 nt []σMPa 法 材料名称 许用[σ]f MPa 兰 应力 [σ]tf MPa 材料名称螺 许用[σ]b MPa 应力[σ]t bMPa 栓 公称直径 d Bmm 螺栓根径 d 1 mm 数量 n个D i D o垫 结构尺寸 D bD 外 D 内 δ0 mm L eL A h δ1材料类型Nm y (MPa)压紧面形状bD G片 b 0≤6.4mm b = b 0 b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W aW a = πbD G y = N 操作状态下需要的最小螺栓载荷W p W p = F p + F =N 所需螺栓总截面积 A m A m = max (A p ,A a ) =mm 2 实际使用螺栓总截面积 A bA b = 214d n π = mm 2力 矩 计 算 操 F D = 0.785i 2D p c= N L D = L A + 0.5δ1 =mm M D = F D L D=N .mm 作F G = F p = NL G = 0.5 ( D b - D G ) = mmM G = F G L G= N .mm M pF T = F -F D =N L T =0.5(L A + δ1 + L G ) = mmM T = F T L T =N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p =N .mm 预紧M aW = NL G = mm M a =W L G =N .mm 计算力矩 M o = M p 与M a [σ]f t /[σ]f 中大者 M o =N .mm。