特种压力焊——高频焊、扩散焊、超声波焊、爆炸焊、冷压焊 - 副本

焊接方法种类特点

2 接头清理 易于引弧、稳定电弧燃烧,保证焊缝质量

3 焊接位置

后3种宜选用直径较小的焊条、较小的电流及短 的电弧

4 焊接工艺参数 主要包括:焊条直径、焊接电流、焊接速度

1 焊条直径:大则效率高

2 焊接电流

3 焊接速度 焊件越薄,焊速应越快;在保证焊透及焊缝成形 良好的前提下,越快越好

➢ 手工电弧焊的优缺点

焊接电弧是在电极和 工件间的气体介质中常时间 放电的现象

电弧引燃时,弧柱中充 满了高温电离气体,发出大 量的光和热

➢ 手工电弧焊的焊接过程

焊缝附近 基体金属

焊条

焊芯

药皮

电

电

弧

弧

熔化 焊缝

熔 渣 CO2↑ 保护熔池

手工电弧焊焊接 过程示意图

➢手弧焊工艺

1 选择接头形式和坡口

根据焊件的结构形式、厚度和对焊缝质量要求不同进 行选择,对接接头使用最多

硬钎焊所用的钎剂主要有:硼砂 物料编号: 89041658 、 硼酸 物料编号:89041949 和氟化物等

硬钎料主要用于钎焊受力大,工作温度较高的工件

谢谢大家

➢ 爆炸焊

爆炸焊是利用爆炸产生的巨大冲击波能量,使界面 在大的接触压力下焊接在1起

爆炸焊示意图

爆炸焊界面示意图

3、 钎 焊

钎焊是利用熔点比被焊接金属熔点低的金属作钎料, 将钎料与工件1起加热到钎料熔化状态,借助毛细管作用 将其吸入到固态间歇内,使钎料与固态工件表面发生原子 的相互扩散、溶解和化合而连成整体的焊接方法

2、 压 力 焊

压力焊 俗称固态焊 是在压力 或同时加热 作 用下,在被焊的分离金属结合面产生塑性变形而使金属连 接成为整体的焊接工艺

电阻焊

焊接知识Microsoft Office Word 文档

焊接知识Microsoft Office Word 文档焊接知识焊接分类:焊接分为溶焊和压焊两大类。

溶焊包括:电弧焊(手工电弧焊、埋弧焊、气体保护焊、气体、保护电焊)、气焊、电渣焊、铸焊、电子束焊、等离子弧焊、激光焊。

压焊包括:接触焊(对焊、点焊、缝焊)、摩擦焊、锻焊、爆炸焊、超声波焊、冷压焊、真空扩散焊、高频焊。

电焊条分类:结构钢焊条、钼和铬钼耐热钢焊条、不锈钢焊条、堆焊焊条、低温钢焊条、铸铁焊条、镍及镍合金焊条、铜及铜合金焊条、铝及铝合金焊条。

焊条库房必须通风、干燥、温度控制在10—25℃之间,相对湿度要小于50%。

为去除焊条药皮中的水分,保证焊条工艺性,降低焊条的含氢量,焊条在使用之前要进行烘干。

碱性低氢焊条烘干温度位350--450℃,保温1—2小时;酸性焊条烘干温度位150—200℃,保温1—2小时。

焊接变形的种类主要有纵向缩短和横向缩短、角变形、弯曲变形、波浪变形和扭曲变形。

焊接变形的主要因素有结构的刚性、焊缝的位置、装配的顺序。

采取的主要措施有反变形法、选择合理的装配和焊接顺序、刚性固定法、散热法、锤击焊缝法。

焊接中容易出现的问题、原因、危害和采取的措施:焊接中容易出现的问题主要有尺寸不符、咬边、弧坑、烧穿、焊瘤、夹渣、未焊透、气孔、裂纹。

对以上问题产生的原因、危害和采取的措施分别叙述如下:1、尺寸不符。

主要表现形式是:焊缝波形粗略,高低差大,不直,有严重飞溅,焊缝宽度不匀,太窄或太宽,焊缝增强量过高或过低,角焊缝单边或下陷量过大。

产生的原因有:焊接坡口不当,或装配间隙不匀;焊接电流过大;焊接速度不匀,或运条角度选用不当。

尺寸不符的危害:焊肉过高时,已形成应力集中;焊肉太低,接头处截面积减小,强度降低;表面粗糙,或宽窄不匀,外观不好看还影响焊缝与基本金属的牢固结合。

采取的措施:正确选择焊件的坡口角度及装配间隙;正确选择焊接电流;熟练操作技术,正确掌握运条速度及焊条角度。

对已发生的不符合要求的外形尺寸的处理:焊肉过高或过宽时,可对表面用砂轮打磨,消除易产生应力集中的界面,磨削后焊肉不得低于基本金属;焊肉过低时,对表面清理,然后补焊。

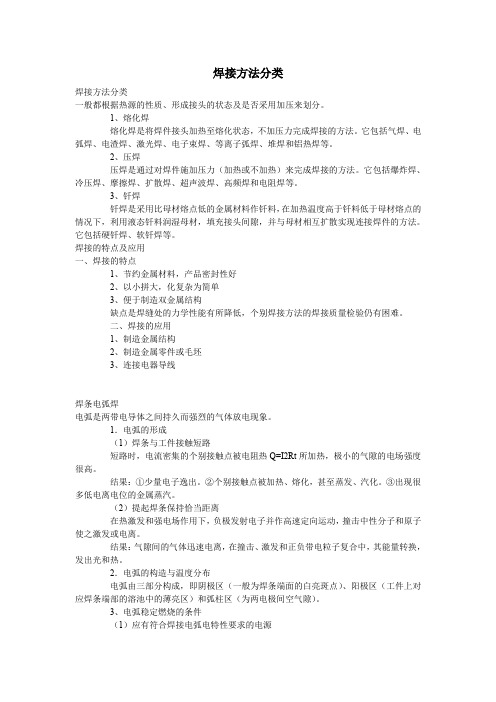

焊接方法分类

焊接方法分类焊接方法分类一般都根据热源的性质、形成接头的状态及是否采用加压来划分。

1、熔化焊熔化焊是将焊件接头加热至熔化状态,不加压力完成焊接的方法。

它包括气焊、电弧焊、电渣焊、激光焊、电子束焊、等离子弧焊、堆焊和铝热焊等。

2、压焊压焊是通过对焊件施加压力(加热或不加热)来完成焊接的方法。

它包括爆炸焊、冷压焊、摩擦焊、扩散焊、超声波焊、高频焊和电阻焊等。

3、钎焊钎焊是采用比母材熔点低的金属材料作钎料,在加热温度高于钎料低于母材熔点的情况下,利用液态钎料润湿母材,填充接头间隙,并与母材相互扩散实现连接焊件的方法。

它包括硬钎焊、软钎焊等。

焊接的特点及应用一、焊接的特点1、节约金属材料,产品密封性好2、以小拼大,化复杂为简单3、便于制造双金属结构缺点是焊缝处的力学性能有所降低,个别焊接方法的焊接质量检验仍有困难。

二、焊接的应用1、制造金属结构2、制造金属零件或毛坯3、连接电器导线焊条电弧焊电弧是两带电导体之间持久而强烈的气体放电现象。

1.电弧的形成(1)焊条与工件接触短路短路时,电流密集的个别接触点被电阻热Q=I2Rt所加热,极小的气隙的电场强度很高。

结果:①少量电子逸出。

②个别接触点被加热、熔化,甚至蒸发、汽化。

③出现很多低电离电位的金属蒸汽。

(2)提起焊条保持恰当距离在热激发和强电场作用下,负极发射电子并作高速定向运动,撞击中性分子和原子使之激发或电离。

结果:气隙间的气体迅速电离,在撞击、激发和正负带电粒子复合中,其能量转换,发出光和热。

2.电弧的构造与温度分布电弧由三部分构成,即阴极区(一般为焊条端面的白亮斑点)、阳极区(工件上对应焊条端部的溶池中的薄亮区)和弧柱区(为两电极间空气隙)。

3、电弧稳定燃烧的条件(1)应有符合焊接电弧电特性要求的电源a)当电流过小时,气隙间气体电离不充分,电弧电阻大,要求较高的电弧电压,方能维持必需的电离程度。

b)随着电流增大,气体电离程度增加,导电能力增加,电弧电阻减小,电弧电压降低。

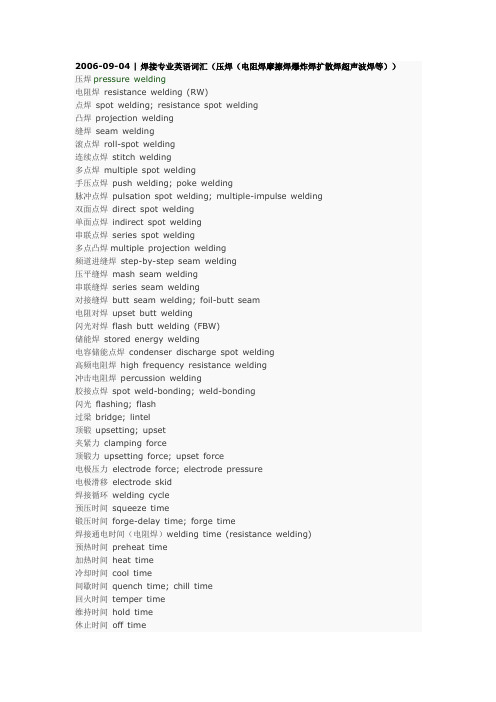

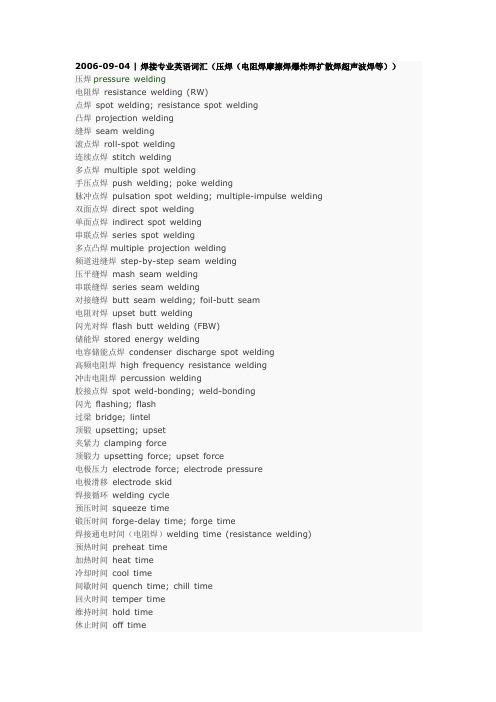

焊接专业英语词汇(压焊(电阻焊摩擦焊爆炸焊扩散焊超声波焊等))

2006-09-04 | 焊接专业英语词汇(压焊(电阻焊摩擦焊爆炸焊扩散焊超声波焊等))压焊pressure welding电阻焊resistance welding (RW)点焊spot welding; resistance spot welding凸焊projection welding缝焊seam welding滚点焊roll-spot welding连续点焊stitch welding多点焊multiple spot welding手压点焊push welding; poke welding脉冲点焊pulsation spot welding; multiple-impulse welding双面点焊direct spot welding单面点焊indirect spot welding串联点焊series spot welding多点凸焊multiple projection welding频道进缝焊step-by-step seam welding压平缝焊mash seam welding串联缝焊series seam welding对接缝焊butt seam welding; foil-butt seam电阻对焊upset butt welding闪光对焊flash butt welding (FBW)储能焊stored energy welding电容储能点焊condenser discharge spot welding高频电阻焊high frequency resistance welding冲击电阻焊percussion welding胶接点焊spot weld-bonding; weld-bonding闪光flashing; flash过梁bridge; lintel顶锻upsetting; upset夹紧力clamping force顶锻力upsetting force; upset force电极压力electrode force; electrode pressure电极滑移electrode skid焊接循环welding cycle预压时间squeeze time锻压时间forge-delay time; forge time焊接通电时间(电阻焊)welding time (resistance welding)预热时间preheat time加热时间heat time冷却时间cool time间歇时间quench time; chill time回火时间temper time维持时间hold time休止时间off time闪光时间flash time; flashing time顶锻时间upset time; upsetting time有电顶锻时间upset current time无电顶锻时间upset current-off time闪光速度flashing speed闪光电流flashing current; flash current顶锻电流upset current预热电流preheat current回火电流temper current调伸长度initial overhange; extension闪光留量flash allowance顶锻留量upset allowance顶锻速度upset speed电极接触面electrode contact surface贴合面faying surface焊点welding spot熔核nugget熔核直径diameter of nugget塑性金属环区corona bond焊透率penetration rate压痕indentation压痕深度depth of indentation压深率indentation ratio翘离sheet separation缩孔shrinkage cavity胡须intrusion电极粘损electrode pick up喷溅splash/ expulsion毛刺fin飞边upset metal/ fin焊点距weld spacing/ spot weld spacing边距edge distance分流shunt current接触电阻contact resistance电阻焊机resistance welding machine点焊机spot welding machine多点焊机multiple spot welding machine移动式点焊机portable spot welding machine缝焊机seam welding machine纵横两用缝焊机universal seam welder对焊机butt resistance welding machine凸焊机projection welding machine三相低频焊机three phase low frequency welder二次整流电阻焊机direct current resistance welder secondary rectification电容储能电阻焊机condenser discharge resistance welder电容储能点焊机condenser type spot welder/ capacitor spot welding machine 工频电阻焊机mains frequency resistance welding machine低频电阻焊机frequency converter resistance welding machine高频焊机high frequency induction welder逆变式电阻焊机inverter type resistance welding machine全波阻焊电源full wave resistance welding power source斩波阻焊电源chopped wave resistance welding power source旋转焊接变压器rotary welding transformerC形点焊钳C-type welding head/ C-type gunX形点焊钳pincer spot welding head/ pliers spot welding head断续器contactor同步断续器synchronous contactor异步断续器non-synchronous contactor程序控制器sequencer程序时间调节器sequencer timer电极臂arm电极握杆electrode holder电极台板backup die/ bolster电极水冷管electrode cooling tube电极头electrode tip电极帽electrode cap锥头电极truncated tip electrode平头电极flat tip electrode尖头电极pointed tip electrode球面电极radius tip electrode偏心电极offest electrode直电极straight electrode弯电极cranked electrode双弯电极double cranked (swannecked) electrode滚轮电极circular electrode/ welding wheel斜棱滚轮电极bevelled wheel顶锻机构upsetting mechanism电极总行程total electrode stroke工作行程operational stroke辅助行程electrode travel/ electrode stroke臂间距离horn spacing/ throat opening电极臂伸出长度arm extension摩擦焊friction welding (FW)转速friction speed摩擦压力friction pressure/ heating pressure摩擦时间friction time摩擦变形量burn-off length摩擦变形速度burn-off rate停车时间stopping time顶锻变形量forge length顶锻变形速度forge rate摩擦表面friction surface储能摩擦焊fly-wheel type friction welding径向摩擦焊radial friction welding扩散焊diffusion welding (DW)过渡液相扩散焊transient liquid phase diffusion welding 热等静压扩散焊hot isotatic pressure diffusion welding热轧扩散焊roll diffusion welding扩散缝焊seam diffusion welding超塑成形扩散焊supperplastic forming diffusion bounding 隔离剂buttering material爆炸焊explosive welding (EW)爆炸点焊explosive spot welding爆炸线焊explosive line welding多层板爆炸焊explosive welding of multiplayer plates多层管爆炸焊explosive welding of multiplayer tubes覆板(覆管)cladding plat (tube)/ flyer plate (tube)基板(基管)base plate(tube)/ parent plate (tube)保护层buffer/ protector基础base预置角preset angle间距initial stand-off/ spacing装药量explosive load装药密度charge density/ loading density质量比mass ratio平行法parallel plate configuration角度法preset angle configuration均匀布药average arranging explosive梯形布药gradient arranging explosive爆炸焊参数explosive welding parameters初始参数initial parameters动态参数dynamic parameters界面参数interface parameters爆轰速度detonation velocity覆板速度cladding plate velocity碰撞点impact point碰撞点速度velocity of the impact point弯折角bending angle碰撞角collision angle碰撞压力impact pressure格尼能Gurney energy垂直碰撞normal impact倾斜碰撞oblique impact/ inclined impact对称碰撞symmetrical impact来流upper stream出流down stream再入射流re-entrant jet自清理oneself cleaning结合区bond zone平面结合plane bond波状结合wave-like bond界面波长length of the interfacial wave界面波幅amplitude of the interfacial wave熔化层molten layer熔化袋molten pocket雷管区detonator zone边界效应edge effect焊接性窗口weldability windows焊着率ratio of welding area内爆法internal explosion process外爆法external explosion process半圆柱试验法semi-cylinder experiment method 超声波焊ultrasonic welding (UW)超声波点焊ultrasonic spot welding超声波缝焊ultrasonic seam welding超声波点焊机ultrasonic spot welder超声波缝焊机ultrasonic seam welder冷压焊cold pressure welding (CPW)热压焊hot pressure welding热轧焊hot roll welding旋弧压力焊rotating arc pressure welding埋弧压力焊submerged arc pressure welding电渣压力焊electroslag pressure welding气压焊gas pressure welding锻焊forge-welding/ blacksmith welding磁力脉冲焊magnetic-pulse welding。

常见焊接工艺

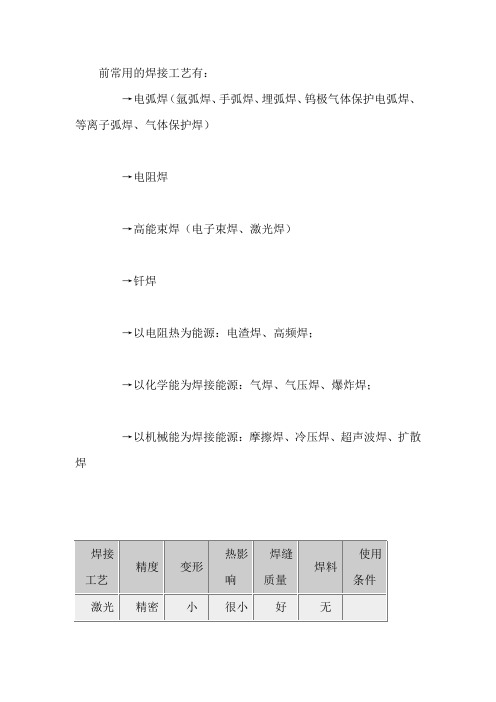

前常用的焊接工艺有:→电弧焊(氩弧焊、手弧焊、埋弧焊、钨极气体保护电弧焊、等离子弧焊、气体保护焊)→电阻焊→高能束焊(电子束焊、激光焊)→钎焊→以电阻热为能源:电渣焊、高频焊;→以化学能为焊接能源:气焊、气压焊、爆炸焊;→以机械能为焊接能源:摩擦焊、冷压焊、超声波焊、扩散焊1.电弧焊电弧焊是目前应用最广泛的焊接方法。

它包括有:手弧焊、埋弧焊、钨极气体保护电弧焊、等离子弧焊、熔化极气体保护焊等。

绝大部分电弧焊是以电极与工件之间燃烧的电弧作热源。

在形成接头时,可以采用也可以不采用填充金属。

所用的电极是在焊接过程中熔化的焊丝时,叫作熔化极电弧焊,诸如手弧焊、埋弧焊、气体保护电弧焊、管状焊丝电弧焊等;所用的电极是在焊接过程中不熔化的碳棒或钨棒时,叫作不熔化极电弧焊,诸如钨极氩弧焊、等离子弧焊等。

(1)手弧焊手弧焊是各种电弧焊方法中发展最早、目前仍然应用最广的一种焊接方法。

它是以外部涂有涂料的焊条作电极和填充金属,电弧是在焊条的端部和被焊工件表面之间燃烧。

涂料在电弧热作用下一方面可以产生气体以保护电弧,另一方面可以产生熔渣覆盖在熔池表面,防止熔化金属与周围气体的相互作用。

熔渣的更重要作用是与熔化金属产生物理化学反应或添加合金元素,改善焊缝金属性能。

手弧焊设备简单、轻便,操作灵活。

可以应用于维修及装配中的短缝的焊接,特别是可以用于难以达到的部位的焊接。

手弧焊配用相应的焊条可适用于大多数工业用碳钢、不锈钢、铸铁、铜、铝、镍及其合金。

(2)埋弧焊埋弧焊是以连续送时的焊丝作为电极和填充金属。

焊接时,在焊接区的上面覆盖一层颗粒状焊剂,电弧在焊剂层下燃烧,将焊丝端部和局部母材熔化,形成焊缝。

在电弧热的作用下,上部分焊剂熔化熔渣并与液态金属发生冶金反应。

熔渣浮在金属熔池的表面,一方面可以保护焊缝金属,防止空气的污染,并与熔化金属产生物理化学反应,改善焊缝金属的万分及性能;另一方面还可以使焊缝金属缓慢泠却。

埋弧焊可以采用较大的焊接电流。

超声波焊、爆炸焊、扩散焊与冷压焊简介

1)扩散焊过程的三个阶段

第一阶段

变形和交界面的形成。在温 度和压力的作用下,微观凸起部 位首先接触和变形,在变形中表 面吸附层被挤开,氧化膜被挤碎 ,凸点产生塑性变形,开始形成 金属键连接。

第二阶段

晶界迁移和微孔的消除。原 子扩散和再结晶的作用,开始形 成焊缝。 第三阶段

体积扩散,微孔和界面消失。 原子扩散向纵深发展,在界面处 达到冶金连接。

平行法

角度法

角度法

1.放炸药的板 (复合板)

2.基板 3.基础 4.缓冲层 5.炸药

2. 爆炸焊的特点及应用

1)特点

(1)将任意相同或不相同的金属材料迅速, 牢固地焊接起来。

(2)工艺简单,易掌握。 (3)不需要大型设备和大量投资。 (4)不仅能焊点焊、线焊还可以焊面焊。 (5)比较经济。

2) 应用

3)应用

超声波焊广泛用于微电子器件及精加 工技术,最成功的应用是集成电路元件的 互连。在电子航天电器包装塑料等工业都 广泛应用。

二、爆 炸 焊

1.爆炸焊原理及方法

爆炸焊是利用炸药爆炸产生的冲击力造成 焊接的迅速碰撞,在接触面上造成塑性变形而 实现连接的一种焊接方法。主要方法可分为平 行法和角度法。

(3)时间:

扩散焊需要较长的时间。时间过短,会导致焊 缝中残留有许多孔洞,影响接头性能。

2. 设 备

1)真空扩散焊设备

由真空室、加热 器、加压系统、真空 系统、温度测控系统 及电源等组成。

2)超塑成型扩散焊设备

3)热等静压扩散焊设备

3.扩散焊应用及特点

1) 优点: (1)接头质量好,焊后无需机加工。 (2)焊件变形量小(低压力,工件整体加热,

固相扩散焊

液相扩散焊

焊接专业英语词汇(压焊(电阻焊摩擦焊爆炸焊扩散焊超声波焊等))

2006-09-04 | 焊接专业英语词汇(压焊(电阻焊摩擦焊爆炸焊扩散焊超声波焊等))压焊pressure welding电阻焊resistance welding (RW)点焊spot welding; resistance spot welding凸焊projection welding缝焊seam welding滚点焊roll-spot welding连续点焊stitch welding多点焊multiple spot welding手压点焊push welding; poke welding脉冲点焊pulsation spot welding; multiple-impulse welding双面点焊direct spot welding单面点焊indirect spot welding串联点焊series spot welding多点凸焊multiple projection welding频道进缝焊step-by-step seam welding压平缝焊mash seam welding串联缝焊series seam welding对接缝焊butt seam welding; foil-butt seam电阻对焊upset butt welding闪光对焊flash butt welding (FBW)储能焊stored energy welding电容储能点焊condenser discharge spot welding高频电阻焊high frequency resistance welding冲击电阻焊percussion welding胶接点焊spot weld-bonding; weld-bonding闪光flashing; flash过梁bridge; lintel顶锻upsetting; upset夹紧力clamping force顶锻力upsetting force; upset force电极压力electrode force; electrode pressure电极滑移electrode skid焊接循环welding cycle预压时间squeeze time锻压时间forge-delay time; forge time焊接通电时间(电阻焊)welding time (resistance welding)预热时间preheat time加热时间heat time冷却时间cool time间歇时间quench time; chill time回火时间temper time维持时间hold time休止时间off time闪光时间flash time; flashing time顶锻时间upset time; upsetting time有电顶锻时间upset current time无电顶锻时间upset current-off time闪光速度flashing speed闪光电流flashing current; flash current顶锻电流upset current预热电流preheat current回火电流temper current调伸长度initial overhange; extension闪光留量flash allowance顶锻留量upset allowance顶锻速度upset speed电极接触面electrode contact surface贴合面faying surface焊点welding spot熔核nugget熔核直径diameter of nugget塑性金属环区corona bond焊透率penetration rate压痕indentation压痕深度depth of indentation压深率indentation ratio翘离sheet separation缩孔shrinkage cavity胡须intrusion电极粘损electrode pick up喷溅splash/ expulsion毛刺fin飞边upset metal/ fin焊点距weld spacing/ spot weld spacing边距edge distance分流shunt current接触电阻contact resistance电阻焊机resistance welding machine点焊机spot welding machine多点焊机multiple spot welding machine移动式点焊机portable spot welding machine缝焊机seam welding machine纵横两用缝焊机universal seam welder对焊机butt resistance welding machine凸焊机projection welding machine三相低频焊机three phase low frequency welder二次整流电阻焊机direct current resistance welder secondary rectification电容储能电阻焊机condenser discharge resistance welder电容储能点焊机condenser type spot welder/ capacitor spot welding machine 工频电阻焊机mains frequency resistance welding machine低频电阻焊机frequency converter resistance welding machine高频焊机high frequency induction welder逆变式电阻焊机inverter type resistance welding machine全波阻焊电源full wave resistance welding power source斩波阻焊电源chopped wave resistance welding power source旋转焊接变压器rotary welding transformerC形点焊钳C-type welding head/ C-type gunX形点焊钳pincer spot welding head/ pliers spot welding head断续器contactor同步断续器synchronous contactor异步断续器non-synchronous contactor程序控制器sequencer程序时间调节器sequencer timer电极臂arm电极握杆electrode holder电极台板backup die/ bolster电极水冷管electrode cooling tube电极头electrode tip电极帽electrode cap锥头电极truncated tip electrode平头电极flat tip electrode尖头电极pointed tip electrode球面电极radius tip electrode偏心电极offest electrode直电极straight electrode弯电极cranked electrode双弯电极double cranked (swannecked) electrode滚轮电极circular electrode/ welding wheel斜棱滚轮电极bevelled wheel顶锻机构upsetting mechanism电极总行程total electrode stroke工作行程operational stroke辅助行程electrode travel/ electrode stroke臂间距离horn spacing/ throat opening电极臂伸出长度arm extension摩擦焊friction welding (FW)转速friction speed摩擦压力friction pressure/ heating pressure摩擦时间friction time摩擦变形量burn-off length摩擦变形速度burn-off rate停车时间stopping time顶锻变形量forge length顶锻变形速度forge rate摩擦表面friction surface储能摩擦焊fly-wheel type friction welding径向摩擦焊radial friction welding扩散焊diffusion welding (DW)过渡液相扩散焊transient liquid phase diffusion welding 热等静压扩散焊hot isotatic pressure diffusion welding热轧扩散焊roll diffusion welding扩散缝焊seam diffusion welding超塑成形扩散焊supperplastic forming diffusion bounding 隔离剂buttering material爆炸焊explosive welding (EW)爆炸点焊explosive spot welding爆炸线焊explosive line welding多层板爆炸焊explosive welding of multiplayer plates多层管爆炸焊explosive welding of multiplayer tubes覆板(覆管)cladding plat (tube)/ flyer plate (tube)基板(基管)base plate(tube)/ parent plate (tube)保护层buffer/ protector基础base预置角preset angle间距initial stand-off/ spacing装药量explosive load装药密度charge density/ loading density质量比mass ratio平行法parallel plate configuration角度法preset angle configuration均匀布药average arranging explosive梯形布药gradient arranging explosive爆炸焊参数explosive welding parameters初始参数initial parameters动态参数dynamic parameters界面参数interface parameters爆轰速度detonation velocity覆板速度cladding plate velocity碰撞点impact point碰撞点速度velocity of the impact point弯折角bending angle碰撞角collision angle碰撞压力impact pressure格尼能Gurney energy垂直碰撞normal impact倾斜碰撞oblique impact/ inclined impact对称碰撞symmetrical impact来流upper stream出流down stream再入射流re-entrant jet自清理oneself cleaning结合区bond zone平面结合plane bond波状结合wave-like bond界面波长length of the interfacial wave界面波幅amplitude of the interfacial wave熔化层molten layer熔化袋molten pocket雷管区detonator zone边界效应edge effect焊接性窗口weldability windows焊着率ratio of welding area内爆法internal explosion process外爆法external explosion process半圆柱试验法semi-cylinder experiment method 超声波焊ultrasonic welding (UW)超声波点焊ultrasonic spot welding超声波缝焊ultrasonic seam welding超声波点焊机ultrasonic spot welder超声波缝焊机ultrasonic seam welder冷压焊cold pressure welding (CPW)热压焊hot pressure welding热轧焊hot roll welding旋弧压力焊rotating arc pressure welding埋弧压力焊submerged arc pressure welding电渣压力焊electroslag pressure welding气压焊gas pressure welding锻焊forge-welding/ blacksmith welding磁力脉冲焊magnetic-pulse welding。

焊接和热切割作业实操考核指南

态而完成焊接与切割的作业。适用于气焊与气割、焊条电弧焊与碳弧 气刨、埋弧焊、气体保护焊、等离子弧焊、电渣焊、电子束焊、激光 焊、氧熔剂切割、激光切割、等离子切割等作业。

焊接与热切割作业实操考核指南

2、压力焊作业 指利用焊接时施加一定压力而完成的焊接作业。 适用于电阻焊、气压焊、爆炸焊、摩擦焊、冷压焊、超声波焊、 锻焊等作业。 3、钎焊作业 指使用比母材熔点低的材料作钎料,将焊件和钎料加热到高于 钎料熔点,但低于母材熔点的温度,利用液态钎料润湿母材,填充 接头间隙并与母材相互扩散而实现连接焊件的作业。 适用于火焰钎焊作业、电阻钎焊作业、感应钎焊作业、浸渍钎焊 作业、炉中钎焊作业,不包括烙铁钎焊作业。

人员一般不超过该行业或领域全体从业人员的30%。

焊接与热切割作业实操考核指南

特种作业是危险性较大的作业。

据国内外有关资料统计,由于特种作业人员违规违章操作造成的 生产安全事故,占生产经营单位事故总量的比例约80%。因此,加 强特种作业人员安全技术培训考核,对保障安全生产十分重要。

我国的相关法律法规,如《矿山安全法》、《劳动法》、《安 全生产法》以及《矿山安全法实施条例》等,都对特种作业人员的 培训考核提出了明确要求。

焊接与热切割作业实操考核指南

1.2 对安监总局30号令的相关内容理解

特种作业是指容易发生人员伤亡事故,对操作者本人、他人及 周围设施的安全可能造成重大危害的作业。

特种作业人员是指直接从事特种作业的从业人员。 焊接与热切割属于特种作业,存在诸多危险有害因素,极易发 生各种焊接与热切割事故,造成人身伤害和财产损失。以下是近几 年来发生的一些典型焊接与热切割事故及其技术分析。

扩散焊接

中间层选择原则

1)容易塑性变形,熔点比母材低。 2)物理化学性能与母材的差异比被连接材 料之间的差异小。 3)不与母材产生不良的冶金反应,如不产 生脆性相或不希望出的共晶相。 4)不引起接头的电化学腐蚀。

扩散连接的设备

扩散连接是在一定的温度和压力下,经过一定的 时间,连接界面原子间相互扩散,实现可靠的连 接。在焊接时,必须保证连接面及被焊金属不受 空气的影响,才能保证得到优质的接头。一般情 况下,必须在真空或惰性气体介质中进行。现在 应用最多的方法是真空扩散连接,它可以焊接活 性金属,也可以焊接一般金属与非金属。真空扩 散连接可以用高频、辐射、接触电阻、电子束及 辉光放电等方法,对工件进行局部或整体加热。

中间层的作用

可以降低连接温度,减少扩散连接时间。例如, Mo直接扩散连接时,连接温度为1260℃,而采 用Ti箔作中间层,连接温度只需要930℃。 控制接头应力,提高接头强度。异种材料连接时, 由于材料物理化学性能的突变,特别是因热膨胀 系数不同,接头易产生很大的热应力。选取兼有 两种母材性能的材料作中间层,形成梯度接头, 避免或减少界面的热应力,从而提高接头强度。

扩散连接技术

近年来,新材料在生产中应用,经常遇到这些材料本 身或与其他材料的连接问题。一些新材料如陶瓷、金 属间化合物、非晶态材料及单晶合金等等可焊性差, 用传统熔焊方法,很难实现可靠的连接。随着技术的 发展,一些特殊的高性能构件的制造,往往要求把性 能差别较大的异种材料,如金属与陶瓷、铝与钢、钛 与钢、金属与玻璃等连接在一起,这也是传统熔焊方 法难以实现的,现在不但要连接金属,而且要连接非 金属,或金属与非金属。因此,连接所涉及的范围远 远超出传统熔焊的概念。为了适应这种要求,近年来 作为固相连接的方法之一扩散连接技术引起人们的重 视,成为连接领域新的研究热点,正在飞速发展。这 种技术已广泛用于航天、航空、仪表及电子等国防部 门,并逐步扩展到机械、化工及汽车制造等领域。

2022年焊工作业《压力焊》安全生产模拟考试题(三)

2022年焊工作业《压力焊》安全生产摹拟考试题(一)姓名:年级:学号:1 、(判断题)扩散焊操作者可以穿化纤材质服装。

A 、正确B 、错误正确答案:错误2、(判断题)通常,薄壁管高频焊电源频率较高,厚壁管较低。

A 、正确B 、错误正确答案:正确3 、(判断题)高温合金点焊时要用较小的焊接电流和较小的电极压力。

A 、正确B 、错误正确答案:错误 4、(判断题)特种作业人员必须经专门的安全技术培训并考核合格,取得《中华人民共和国特 种作业操作 证》后,方可上岗作业。

A 、正确B 、错误正确答案:正确5 、(判断题)惯性磨擦焊、径向磨擦焊可用于非圆形截面构件的焊接。

A 、正确B 、错误正确答案:错误 6、(判断题)耗材磨擦焊的基本原理是消耗材料“焊条”旋转并与被焊工件接触,依靠接触面 磨擦所产生 的热,使结合面两侧的材料达到热塑性状态,并施加顶锻压力实现连接。

A 、正确B 、错误正确答案:正确7 、(判断题)超声波焊接下声极是固定的。

A 、正确B 、错误评卷人 得分题型 选择题 填空题 解答题 判断题 计算题 附加题 总分得分A、生产过程中造成人员伤亡、伤害B、职业病C、设备更新的损失正确答案:C89、(单选题)关于氢气保护气氛,以下说法错误的是0。

A 、纯氢气气氛能降低氧化物形成趋势。

B、能在高温下使许多金属的表面氧化物层减薄C、使用这些高纯保护气体时,不会造成二次污染正确答案:C90 、(单选题)碳酸钠不溶于()。

A、水B、甘油C、乙醇正确答案:C91 、(单选题)搅拌磨擦焊的局限性体现在()。

A、具备弧焊焊接操作时的柔性B、焊接时的机械力较大C、搅拌焊头的磨损较少正确答案:B92 、(单选题)与电流的穿透深度无关的因素是()。

A、金属材料种类B、电压C、电流频率正确答案:B93 、(单选题)获得“阴极破碎”作用时,采用的是()。

A、直流反接B、直流正接C、交流电源正确答案:A94 、(单选题)下列说法错误的是()。

焊接方法种类特点

下一页 返回

6. 1 固定资产管理子系统概述

• 6.1.1固定资产管理子系统的主要功能

• 固定资产管理子系统的主要功能包括以下几方面: • 1.初始化设置 • 固定资产管理子系统的初始化过程实质上是对固定资产日常核算和管

手工电弧焊的优缺点

优点:设备简单,易于维护,使用灵活;适于多种钢材

和有色金属等,是应用最广泛的焊接方法。

缺点:焊缝短而不连续,焊缝宽焊是利用专门的机械设备自动完成手工电 弧焊中的引燃电弧、送进焊条以及移动电弧等焊接动作, 并使电弧在较厚焊剂下燃烧的熔化焊。

电阻焊

形式的差异

点焊 缝焊 对焊

6. 1 固定资产管理子系统概述

• 固定资产是指使用年限超过一年的建筑物、机器设备、运输工具等。 固定资产的管理及核算是企业财务核算的重要组成部分。若疏于对固 定资产的管理,将会造成固定资产账实不符,账目混乱,严重的还将 导致固定资产的流失,及成本、费用乃至利润计算的正确性。

主要焊接方法

1、熔化焊 2、压力焊 3、钎焊

焊接方法(以焊件和填充材料发生结合时的物理状态分类)

熔化焊 (液相)

气焊

手弧焊

电弧焊

埋弧自动焊 气体保护焊

氩弧焊 CO2气体保护焊

电渣焊、等离子焊、电子束焊、激光焊等

电阻焊:点焊、缝焊、对焊(电阻对焊、闪光对焊)

压力焊 摩擦焊 (固相) 感应焊:高频焊、中频焊、爆炸焊、

超声波焊、扩散焊、冷压焊等

钎焊

软钎焊:锡焊

TIG焊,等离子焊,电子束焊,高频感应焊、双丝焊概述

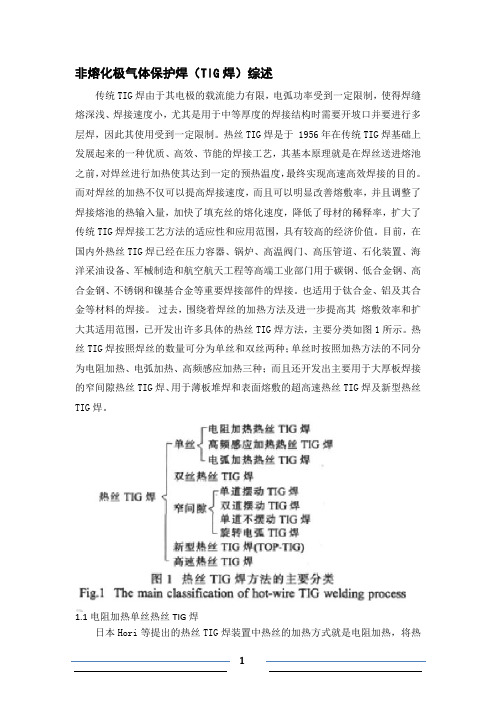

非熔化极气体保护焊(TIG焊)综述传统TIG焊由于其电极的载流能力有限,电弧功率受到一定限制,使得焊缝熔深浅、焊接速度小,尤其是用于中等厚度的焊接结构时需要开坡口并要进行多层焊,因此其使用受到一定限制。

热丝TIG焊是于 1956年在传统TIG焊基础上发展起来的一种优质、高效、节能的焊接工艺,其基本原理就是在焊丝送进熔池之前,对焊丝进行加热使其达到一定的预热温度,最终实现高速高效焊接的目的。

而对焊丝的加热不仅可以提高焊接速度,而且可以明显改善熔敷率,并且调整了焊接熔池的热输入量,加快了填充丝的熔化速度,降低了母材的稀释率,扩大了传统TIG焊焊接工艺方法的适应性和应用范围,具有较高的经济价值。

目前,在国内外热丝TIG焊已经在压力容器、锅炉、高温阀门、高压管道、石化装置、海洋采油设备、军械制造和航空航天工程等高端工业部门用于碳钢、低合金钢、高合金钢、不锈钢和镍基合金等重要焊接部件的焊接。

也适用于钛合金、铝及其合金等材料的焊接。

过去,围绕着焊丝的加热方法及进一步提高其熔敷效率和扩大其适用范围,已开发出许多具体的热丝TIG焊方法,主要分类如图1所示。

热丝TIG焊按照焊丝的数量可分为单丝和双丝两种;单丝时按照加热方法的不同分为电阻加热、电弧加热、高频感应加热三种;而且还开发出主要用于大厚板焊接的窄间隙热丝TIG焊、用于薄板堆焊和表面熔敷的超高速热丝TIG焊及新型热丝TIG焊。

1单丝热丝TIG焊1.1电阻加热单丝热丝TIG焊日本Hori等提出的热丝TIG焊装置中热丝的加热方式就是电阻加热,将热丝电源的两极分别接在焊丝和工件上,利用电流流过焊丝所产生的电阻热来加热焊丝。

设焊丝的伸出长度为e,焊丝的横截面积为S,焊丝材料的电阻率为ρ,焊丝的加热电流为Iw,则在焊丝上产生的电阻热功率PR为PR=(I2-ρe)/S可看出,当焊丝的直径很大、焊丝材料的电阻率很低时,电阻加热的功率将达不到焊丝加热的预热温度,故此方法只适用于大电阻率、较细焊丝加热的情形。

超声波焊、爆炸焊、扩散焊与冷压焊简介

固相扩散焊

液相扩散焊

2)影响扩散过程和程度的主要工艺因素

(1)温度:

影响扩散焊进程的主要因素是原子的扩散,影 响原子扩散的主要因素是浓度梯队和温度。扩散焊 温度一般高于1/2金属熔化温度。 0.6~0.8Tm(Tm母材熔点)。

(2)压力:

主要影响扩散焊第二阶段。压力过低表面层塑 性变形不足。0.5~50Mpa。

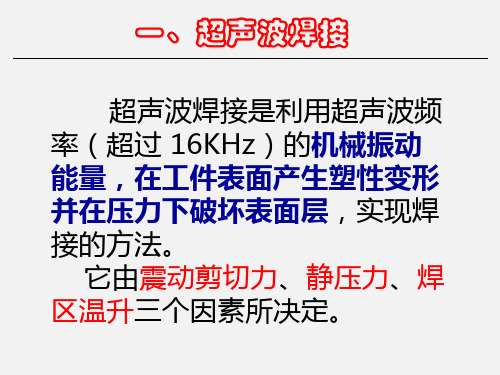

一、超声波焊接

超声波焊接是利用超声波频 率(超过 16KHz)的机械振动 能量,在工件表面产生塑性变形 并在压力下破坏表面层,实现焊 接的方法。

它由震动剪切力、静压力、焊 区温升三个因素所决定。

1. 超声波焊接原理及分类

1)工作原理

既不向工件输送电流, 也不向工件引入高温热源只 是在静压力及弹性振动能的 共同作用下,将机械动能转 变成工件间摩擦功形变能和 随之而产生的温升,从而使 工件在固态下实现连接。

如金、 银、铜、铝等。 (4)耗用功率小。仅为电阻点焊的5%左右,

焊件变形小于3~5%,焊点强度及强度稳 定性平均提高约15~20%。 (5)对工件表面的清洁度要求不高。

2)缺点 金属超声波焊接需用功率随工件

厚度及硬度的提高呈指数剧增,因而 只限于丝、箔、片等薄 件的焊接。 大多数情况下只适用于搭接接头。

1)扩散焊过程的三个阶段

第一阶段

变形和交界面的形成。在温 度和压力的作用下,微观凸起部 位首先接触和变形,在变形中表 面吸附层被挤开,氧化膜被挤碎 ,凸点产生塑性变形,开始形成 金属键连接。

第二阶段

晶界迁移和微孔的消除。原 子扩散和再结晶的作用,开始形 成焊缝。 第三阶段

体积扩散,微孔和界面消失。 原子扩散向纵深发展,在界面处 达到冶金连接。

四、冷 压 焊

5--压焊作业人员安全技术培训大纲和考核标准1

压力焊作业人员安全技术培训大纲和考核标准1.范围本标准规定了压焊作业人员的基本条件、安全技术理论和实际操作的考核内容及方法。

本标准适用于中华人民共和国境内从事压焊的作业人员。

2.引用下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 9448-1999 焊接与切割安全GB/T 3375-1994 焊接术语3.术语定义3.1压焊焊接过程中,必须对焊件施加压力(加热或不加热),以完成焊接的方法。

包括电阻焊(对焊)、摩擦焊、扩散焊、超声波焊、爆炸焊、冷压焊、气压焊、高频焊和电容储能点焊等。

3.2电阻焊工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法。

3.3摩擦焊利用焊件表面相互摩擦所产生的热,使端面达到热塑性状态,然后迅速顶锻,完成焊接的一种压力焊方法。

3.4扩散焊将工件在高温下加压,但不产生可见变形和相对位移的固态焊接方法。

使用这种方法时接合面间可预置填充金属。

3.5超声波焊利用超声波的高频振荡能对焊件接头进行局部加热和表面清理,然后施加压力实现焊接的一种压力焊方法。

3.6爆炸焊利用炸药爆炸产生的冲击力造成焊件的迅速碰撞,实现连接焊件的一种压力焊方法。

3.7冷压焊在室温下对接合处加压使产生显著变形而焊接的固态焊接方法。

3.8气压焊用氧燃气加热接合区并加压使整个接合面焊接的方法。

3.9高频焊利用 10~500kHz 的高频电流流经金属连接面产生电阻热并施加(或不施加)压力达到金属结合的一种焊接方法。

3.10电容储能点焊利用电容储存电能,然后迅速释放进行加热完成点焊的方法。

4.基本条件4.1年龄满 18 周岁,并且不超过国家法定退休年龄。

4.2初中(含)以上文化程度。

4.3经社区或者县级以上医疗机构体检健康合格,矫正视力在5.0以上,并无妨碍从事高处作业的器质性心脏病、癫痫病、美尼尔氏症、眩晕症、癔病、震颤麻痹症、精神病、痴呆症以及其他疾病和生理缺陷。

铝热焊、高频焊、超声波、爆炸焊、扩散焊(上海交大)

高频焊接

高频焊(高频感应焊、 高频电流焊) 高频焊原理(趋肤 效应、临近效应) 滑动接触高频电流 焊焊 (如图8) 管子高频焊构造原 理

中间变压器

高频变压器

高频电流接触焊管

高频焊工艺参数

—频率450KHz 450KHz —工作电压100V 100V —焊接电流1000 至2000A 1000 2000A —焊机功率设计参数为26KVA 、60KVA 、140KVA 、 26KVA 60KVA 140KVA 280KVA —加热深度:几个百分之一毫米。沿导热方向 的深度 较大 —适合薄板的焊接 在高频焊钢管时,焊接速度取决于机器功率和壁厚。

超声波点焊

超声波点焊 1)振荡器 换能器 2)离合器 3)振动波节中排列的固定 4)声波电极—(马松喷嘴 型,聚能器,提高振幅) 5)工件 6)底座 7)施加压力 8)振动方向

超声波缝焊

声波电极的端部呈园盘 状,振动器安装在可转 支的波节K1 上。力是作 K1 用在振动波节K2 上。 K2 焊接速度0.4 10mm/min 0.4—10mm/min 0.4 10mm/min。

超声波环焊

环状的声波电极 通过位于正切位 置的声波供给器 被激发,实现扭 转振动.

超声波焊应用特点

超声波焊主要用于微电子器件、集成电路连接;主要 用于薄板、膜箔、片、线、丝零件的焊接,广泛应用 于电子、航天、航空、仪表电器、塑料、包装等工业。 超声波焊优点: 可适于多种材料的焊接,特别是高导热、高电导材 料以及物理性能差异较大材料连接;如金、银、铜、 铝等;耗用功率小;对工件表面清洁物要求不高。 超声波焊缺点: 焊接工件受功率限制,只能焊丝、箔、片等薄料; 大多数情况下只适于横接焊接

超声波焊接

超声波焊接是 利用机械振动 能量(高频超 声波>16KHz) 并在压力作用 下使工件表面 产生塑性变形, 破坏工件表面 氧化膜层,实 现材料连接的 方法。

特种压力焊——高频焊、扩散焊、超声波焊、爆炸焊、冷压焊 - 副本

第二章 扩散焊

• 扩散焊(或称扩散连接)是在一定的温度和压力下使 待焊表面相互接触,通过微观塑性变形或通过在待 焊表面上产生的微量液相而扩大待焊表面的物理接 触,然后,经较长时间的原子相互扩散来实现结合 的一种焊接方法。

一、原理与过程

a)界面初始接触 b)第一阶段,微观凸起 处变形和交界面形成 c)第二阶段,原子扩散, 界面迁移,微孔开始消除 d)第三阶段,体积扩散, 微孔消除,新界面形成

第三章 冷压焊

• 一、冷压焊原理 • 室温下,通过给金属加压使之产生塑性变形进 行焊接,又叫变形焊。

搭接接头冷压焊 对接接头冷压焊

1,2—焊件 4—活动夹具

1—焊件 2—预压模具 3—压头 4—焊缝 3—钳口 5—固定夹具 H—焊缝厚度t1,t2—焊件厚度 P1—预压力 P2—焊接压力

二、冷压焊的特点

四、典型应用

a,b,c—管子纵缝焊 d—板对接连续焊 e—板角接连续焊

四、典型应用

f—管子螺旋缝焊

g—管子螺旋翅片连续焊

h—管子对接断续焊 i—方管纵缝连续焊

j—板搭接点焊

k—半对接断续焊

五、高频焊制管设备

• 高频焊制管设备是个机组,如图所示。它由水平导 向辊、高频发生器及其输出装置、挤压辊、外毛刺 清除器、磨光辊以及一些辅助机构、工具等部分组 成。

特种压力焊

• • • • • 高频焊 扩散焊 冷压焊 爆炸焊 超声波焊等

第一章 高频焊

• 一、原理 • 1、集肤效应:是高频电流倾向于在金属 导体表面流动的现象。

• 集肤效应用电流的透入深度来衡量,其值愈小, 表示集肤效应愈显著。电流的透入深度△与电 流频率f材料的电阻率ρ及磁导率μT有关,其关 系式是:

三、特点

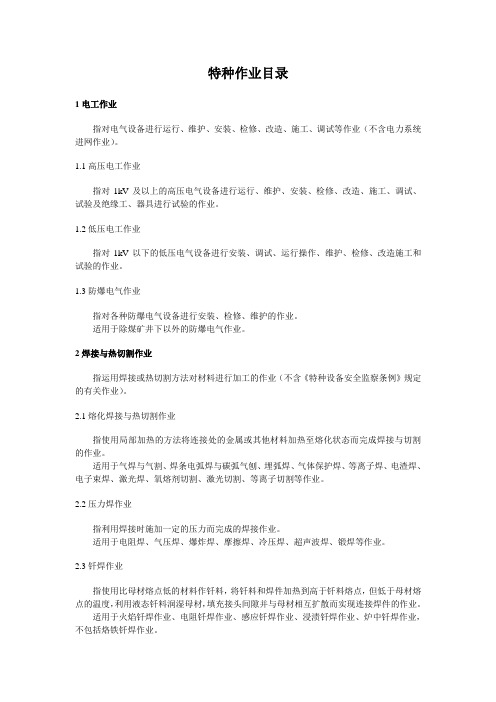

特种作业目录

特种作业目录1电工作业指对电气设备进行运行、维护、安装、检修、改造、施工、调试等作业(不含电力系统进网作业)。

1.1高压电工作业指对1kV及以上的高压电气设备进行运行、维护、安装、检修、改造、施工、调试、试验及绝缘工、器具进行试验的作业。

1.2低压电工作业指对1kV以下的低压电气设备进行安装、调试、运行操作、维护、检修、改造施工和试验的作业。

1.3防爆电气作业指对各种防爆电气设备进行安装、检修、维护的作业。

适用于除煤矿井下以外的防爆电气作业。

2焊接与热切割作业指运用焊接或热切割方法对材料进行加工的作业(不含《特种设备安全监察条例》规定的有关作业)。

2.1熔化焊接与热切割作业指使用局部加热的方法将连接处的金属或其他材料加热至熔化状态而完成焊接与切割的作业。

适用于气焊与气割、焊条电弧焊与碳弧气刨、埋弧焊、气体保护焊、等离子焊、电渣焊、电子束焊、激光焊、氧熔剂切割、激光切割、等离子切割等作业。

2.2压力焊作业指利用焊接时施加一定的压力而完成的焊接作业。

适用于电阻焊、气压焊、爆炸焊、摩擦焊、冷压焊、超声波焊、锻焊等作业。

2.3钎焊作业指使用比母材熔点低的材料作钎料,将钎料和焊件加热到高于钎料熔点,但低于母材熔点的温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散而实现连接焊件的作业。

适用于火焰钎焊作业、电阻钎焊作业、感应钎焊作业、浸渍钎焊作业、炉中钎焊作业,不包括烙铁钎焊作业。

3高处作业指专门或经常在坠落高度基准面2米及以上有可能坠落的高处进行的作业。

3.1登高架设作业指在高处从事脚手架、跨越架的架设或拆除的作业。

3.2高处维护、安装、拆除作业指在高处从事安装、维护、拆除的作业。

适用于利用专门设备进行建筑物内外装饰。

清洁、装修,电力、电信等线路架设,高处管道架设,小型空调高处安装、维修,各种设备设施与户外广告设施的安装、维护及在高处从事建筑物、设备设施拆除作业。

4制冷与空调作业指对大中型制冷与空调设备进行操作、安装、维修的作业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高频焊管生产

五、高频焊制管设备

• 1、高频发生器 • 产生高频电流。升压变压器和整流器将工频电 变为高压直流电→振荡器→高压高频低电流直 流电→输出变压器→低压高频大电流直流电→ 电极触头(感应圈)。 • 制管用的高频发生器有三种: • 频率为l0kHz的电动机一发电机组、 • 固体变频器 • 频率高达100-500kHz的电子管高频振荡器 • 常用的高频振荡器功率范围是60-400KW。

5、工艺参数

• 1)温度T 最重要的参数,提供扩散条件,也增 加金属的塑性。在一定范围内提高温度,可以有效 提高焊接速度和接头强度。但不能一味以高温度, 因为会造成材料晶粒粗大甚至熔化,也会降低夹具 的强度、刚度。对于多数金属及合金, T =(0.6~ 0.8)Tm。对于扩散钎焊,T应略高于中间层(钎料) 的熔点。 • 2)压力P 产生金属的塑性变形,为金属键的形 成和原子的扩散提供条件,也可以防止孔洞的产生, 提高接头强度。压力不允许超过焊接温度下材料的 屈服强度。对于扩散钎焊,可适当降低压力。

五、高频焊制管设备

• 2、电极触头 高频电阻焊时用以向工件传导 电流的元件。

• 于高温下工作,连续高频焊时,还与工件产生滑动 摩擦。为此要求有高的导电率、热导率和耐磨性。 由铜合金或银基、铜基镶块元件制成。镶块有铜钨 合金、锆钨合金、银钨合金。

1—触头座 2—镶块 3—钎焊缝 4—冷却 水管

• 3、感应圈 • 高频感应焊时用以传导电流的元件。它的作用是 靠近焊件,使高频交流电产生交流电磁场,在焊 件上感生出交流电用以加热焊件进行焊接。由圆 形截面、方形截面的铜管缠绕而成的1~4匝,内 通循环冷却水。单匝 • 线圈不需绝缘布, • 多匝线圈需要缠绕 • 绝缘玻璃丝布,防 • 止匝间起弧。

管子高频电阻焊原理

管子高频感应焊原理

感应焊与接触焊相比的优势:

• 1)对管坯接头及表面质量要求 比较低; • 2)不会引起管坯局部失稳变形 及擦伤; • 3)焊管表面光滑,焊道内表面 较平整; • 4) 没有触头材料的消耗,节 约金属; • 5)不存在电极触头开路问题, 功率传输及焊接电流稳定。 • 缺点是无效电流引起的能量 损失较大,使高频电能利用 率和焊接效率大为降低。

三、特点

• (1)焊接速度快 由于集肤效应和邻近 效应,电流集中于焊接区,加热速度极快, 焊接速度可达150~200m/min。 • (2)热影响区小 热量集中且加热冷却快。 而且还不易发生氧化,从而可获得具有良 好组织与性能的焊缝。 • (3)焊前清理简单 由于是熔化焊且有压 力作用,不需要清理接头表面。

一、原理

2、邻近效应:高 频电流在两导体 中彼此反向流动 或在一个往复导 体中流动时,就 会出现电流集中 流动于导体邻近 侧的现象称邻近 效应。

• 高频焊过程及实质藉助高频电流的集肤效应可使 高频电能量集中于工件的表层,而利用邻近效应, 又可控制高频电流流动路线的位置和范围。

二、方法

• 有高频电阻焊和高频感应焊两种:高频电阻焊时, 电流是通过电极触头(又叫接触子)直接接触导入工 件进行焊接的,故又称接触高频焊;而高频感应 焊时.则是通过外部感应线圈的耦合而在工件内 部产生感应电流进行焊接的,电源与工件不发生 直接接触。

三、扩散焊的特点

• (1)与熔焊相比,焊接时母材不熔化,几乎 可焊各种金属-金属、金属-无机非金属材料。 • (2)与冷压焊相比,因为需要加热,所以不 需要太高的压力,母材宏观变形很小。 • (3)与钎焊相比,接头成分与母材一致(扩 散钎焊除外),性能基本无差异。 • (4)焊接的工艺参数(压力、温度、时间) 容易控制,易于实现自动化。 • (5)在真空环境下或保护气氛下焊接,接头 无污染,不会产生气孔、夹渣等缺陷。

三、扩散焊的特点

• (6)可焊大截面接头——移动加压。 • (7)接头表面清理和装配要求高,不能有 杂质、污物。 • (8)由于温度低、压力小,所以焊接时间 长,生产率低,某些金属会出现晶粒粗大。 • (9)因需要真空或保护气氛环境,还要自 动控制系统,因此,设备投入大,且工件 大小受到工作空间的限制。

二、扩散焊类型

同类材料扩散焊:无中间扩散层,靠原 子自扩散。需要较大的压力和较长的时 间,扩散层组织结构与母材一致。 异种材料扩散焊:无中间扩散层。用于金 属-金属、金属-无机非金属间的焊接。因物 理、化学性质差异,易出现界面应力、低 熔点共晶体、孔洞、电化学腐蚀等。 加中间层扩散焊:有物理扩散、化学扩散。 中间层多为箔、电镀层、喷涂层、气相沉积 层,厚度不超过0.25mm。中间层易于扩散, 可明显减小压力,降低温度,缩短时间,扩 散后成分与母材接近,无明显过渡层。 过渡液相扩散焊(扩散钎焊):中间扩散 层为低熔点材料,在压力下加热熔化,向 两侧母材扩散,润湿母材,填充间隙,凝 固后形成接头。

六、扩散焊的应用

• (1)钛合金件的焊接 因其比强度高,耐腐蚀, 广泛用于人造卫星、宇宙飞船、飞机、导弹。 • (2)铝合金件的焊接 重量轻、导热性好,广泛 用于热交换器、冰箱蒸发器、太阳能热水器。 • (3)耐热钢及耐热合金件的焊接 广泛用于燃气 轮机的燃烧室、涡轮发动机叶片。 • (4)陶瓷、石墨、石英等电子工业元件的焊接。

第二章 扩散焊

• 扩散焊(或称扩散连接)是在一定的温度和压力下使 待焊表面相互接触,通过微观塑性变形或通过在待 焊表面上产生的微量液相而扩大待焊表面的物理接 触,然后,经较长时间的原子相互扩散来实现结合 的一种焊接方法。

一、原理与过程

a)界面初始接触 b)第一阶段,微观凸起 处变形和交界面形成 c)第二阶段,原子扩散, 界面迁移,微孔开始消除 d)第三阶段,体积扩散, 微孔消除,新界面形成

特种压力焊

• • • • • 高频焊 扩散焊 冷压焊 爆炸焊 超声波焊等

第一章 高频焊

• 一、原理 • 1、集肤效应:是高频电流倾向于在金属 导体表面流动的现象。

• 集肤效应用电流的透入深度来衡量,其值愈小, 表示集肤效应愈显著。电流的透入深度△与电 流频率f材料的电阻率ρ及磁导率μT有关,其关 系式是:

三、冷压焊的应用

• (1)特别适合异种金属的焊接,铜、铝、镍、 金、银、镉、钛、锡、铅等材料任意组合均可。 (2)对接冷压焊适合的截面范围大,从 0.5mm2到500mm2,断面形状多样,可以是线、 管、棒、异型截面。 (3)搭接冷压焊可焊厚度在0.01mm~20mm 的箔、板、带,用于电工产品中的导线连接, 要求气密性的容器,电子产品的封装等。 (4)特别适合焊接不允许加热的材料,比如 铝皮电缆,其焊接温度不允许超过120℃。

例:管子纵缝高频电阻焊 1—阻抗器 2—电极触头 3—V 形开口 4—电流通道 5—压辊 6—焊点 7—焊缝

• (2)高频断续焊 适用于短焊缝产品。

例:管子对接高频感应焊

1—感应圈 2—导磁环 3—焊件 4—间隙

工艺路线:管子对接同轴,接触→感应 圈通电→接头处产生感生电流→电阻热将管 子软化→顶锻力将管子焊合。

四、典型应用

a,b,c—管子纵缝焊 d—板对接连续焊 e—板角接连续焊

四、典型应用

f—管子螺旋缝焊

g—管子螺旋翅片连续焊

h—管子对接断续焊 i—方管纵缝连续焊

j—板搭接点焊

k—半对接断续焊

五、高频焊制管设备

• 高频焊制管设备是个机组,如图所示。它由水平导 向辊、高频发生器及其输出装置、挤压辊、外毛刺 清除器、磨光辊以及一些辅助机构、工具等部分组 成。

第三章 冷压焊

• 一、冷压焊原理 • 室温下,通过给金属加压使之产生塑性变形进 行焊接,又叫变形焊。

搭接接头冷压焊 对接接头冷压焊

1,2—焊件 4—活动夹具

1—焊件 2—预压模具 3—压头 4—焊缝 3—钳口 5—固定夹具 H—焊缝厚度t1,t2—焊件厚度 P1—预压力 P2—焊接压力

二、冷压焊的特点

2、接头形式

• 3、中间扩散层 • 1)可以是纯金属,如铜、镍、铝、钛等,也可 以是它们的合金。 2)厚度一般不超过0.25mm,过厚会增加焊接时 间;过薄则不利于形成过渡层。 3)预先制成箔片、镀层、沉积层、喷涂层。 4、止焊剂 1)其熔点要高于焊接温度。 2)高温下稳定,不分解,不污染接头,不与夹具、 压头反应。 3)不释放出有害气体污染附近的待焊表面,不破 坏保护气氛或真空度。 例:钢-钢焊接时,隔离压头可用云母片;钛-钛焊 接时可用氮化硼或氧化钇粉。

• 变形焊由于不需填料,没有高温,因此: 1、设备简单、节约能源; 2、焊接的主要工艺参数已由模具尺寸确定,故易于操 作和自动化,焊接质量稳定,生产率高,成本低; 3、不用焊剂,接头不会引起腐蚀,没有污染; 4、焊接时接头温度不升高,材料结晶状态不变,特别 适于异种金属和怕升温的金属材料和产品的焊接。 (5)接头变形大,对接接头有凸缘,搭接接头有凹坑 (6)受设备吨位和模具材质的影响,对接接头的材料 硬度和截面不能太高;搭接接头材料厚度不能太大。

焊接新技术

材料科学与工程学院 赵霞

第六章 铝热焊

• 热剂焊一般是指利用金属氧化物和还原剂 之间的氧化还原反应所产生的热量,进行 熔融金属母材、填充接头而完成焊接的一 种方法。 • 氧化剂:Fe2O3、CuO、MnO等; • 还原剂:Al、Mg、Ca、Si、B、C等。 • 工业上应用最多的氧化剂为Fe2O3、 CuO , 应用最广泛的还原剂是Al。

四、扩散焊工艺

• 真空扩散焊工艺流程包括:工件表面处理→工件装配→装 炉→扩散焊接→炉冷。

• 1、表面处理 • 1)粗糙度:Ra3.2μm以下。用车、铣、刨、磨等 方法加工。对于加中间扩散层的接头,粗糙度可 以放宽。 2)洁净度:要求无油污、无吸附物、无氧化膜。 用有机溶剂(乙醇、丙酮、三氯乙烯、洗洁精等) 进行清洗。注意不能出现腐蚀坑。

三、特点

• (4)电能消耗小 与电阻焊相比,由于电 流的集肤效应,电能集中作用于接头附近, 因此能耗大大降低。 • (5)可焊多种材料 碳钢、合金钢、不锈 钢、铝、铜、钛、镍、锆,可焊异种金属。 • (6)对接头装配精度要求高 尤其是自动 连续焊接时,装配精度差则焊件精度差。 • (7)另外,电源回路的高压、高频电流 对人体和其他设备有伤害,对绝缘要求较 高,需要特殊防护。