检验规格书模板

检测标准【范本模板】

第一节:塑胶产品外观、尺寸、功能三方面检测标准概况一、塑胶产品外观之检测标准概况:1.1、检验条件(1)应于冷白色光源下判定,光源至工作桌距离1m。

(2)光源应可直接照射至受检物表面,受检物表面与工作桌面成30~60度角。

(3)受检物表面与眼睛视线成450~900角,检物表面与眼睛距离约30cm。

(4)目光停留最长不超过6S,检验一个面最长不超过15S.1。

2、作业内容本规范如与客户要求有差异时,原则上以与客户共同签定的外观缺陷看板为准.1。

3、缺陷定义(1)点(含杂质):具有点的形状,测量时以其最大直径为其尺寸.(2)毛边:在塑料零件边缘或结合线处线性凸起(通常为成型不良所致)。

(3)雾气:在成型中形成的气体使塑料零件表面退色(通常为白色).这些气体大多为树脂内的湿气,某些树脂易吸收湿气,因此制造前应加入一道干燥工序。

(4)气泡:塑料内部的隔离区使其表面产生圆形的突起。

(5)变形:制造中内应力差异或冷却不良引起的塑料零件变形。

(6)缺料:由于模具的损坏或其它原因﹐造成成品有射不饱和缺料情形.(7)色差:指实际部品颜色与承认样品颜色或色号比对超出允收值.(8)色点:指颜色与部品颜色相接近的点;反之为异色点。

(9)流痕:由于成形的原因﹐在浇口处留下的热溶塑料流动的条纹。

(10)接合线:由于两条或更多的熔融的塑料流汇聚,而形成在零件表面的线性痕迹.(11)细划伤:无深度的表面擦伤或痕迹(通常为手工操作时造成)。

(12)硬划伤:硬物或锐器造成零件表面的深度线性伤痕(通常为手工操作时造成)。

(13)凹痕缩水:零件表面出现凹陷的痕迹或尺寸小于设计尺寸(通常为成型不良所致). (14)色不溶:塑料生产中,流动区出现的条状或点状色痕(通常由于加入再生材料引起)。

(15)碰伤:产品表面或边缘遭硬物撞击而产生的痕迹。

(16)油污:指脱模用离形,顶针润滑油,与模具保养用油所造成的污染。

1.4、使用仪器设备:(1)卡尺(150mm,精度0.02mm)(2)二次元投影仪(3)菲林尺1.5、外观缺陷分类表二、塑胶产品尺寸方面的检测标准按图纸标准检验、按看板标准检验之概念,不定期检核员工自检表的填写概念必须清晰与透明。

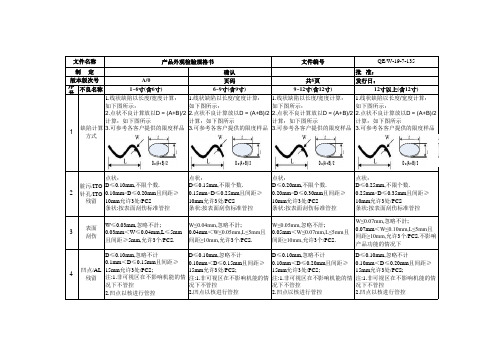

产品外观检验规格书(通用版)

计算:如下图所示

1

缺陷计算 3.可参考各客户提供的限度样品 3.可参考各客户提供的限度样品 3.可参考各客户提供的限度样品 3.可参考各客户提供的限度样品 方式

D = (A + B) / 2

D = (A + B) / 2

D = (A + B) / 2

D = (A + B) / 2

D = (A + B) / 2

11

Al线刮伤 /Al线压伤 /Al线脱落

/Al缺失

刮伤不限大小不限条数不限距 离. 金手指压伤 D>AL线1/3不允许 AL线脱落在附着力OK的情况 下,Metal脱落/缺失≤Metal trace宽

刮伤不限大小不限条数不限距 离. 金手指压伤 D>AL线1/3不允许 AL线脱落在附着力OK的情况 下,Metal脱落/缺失≤Metal trace宽

制定

版本版次号

序 号

不良名称

A/0 1~6寸(含6寸)

确认 页码 6~9寸(含9寸)

共6页 9~12寸(含12寸)

批 准: 发行日:

12寸以上(含12寸)

D≤0.05mm,忽略不计

D≤0.10mm,忽略不计

D≤0.10mm,忽略不计

D≤0.15mm,忽略不计

0.05mm<D≤0.30mm,且N≤3/PCS, 0.10mm<D≤0.40mm,且N≤3/PCS, 0.10mm<D≤0.40mm,且N≤3/PCS, 0.15mm<D≤0.50mm,且N≤3/PCS,

7 BM残留 15mm允许3处/PCS;

15mm允许3处/PCS;

15mm允许3处/PCS;

15mm允许3处/PCS;

注:Logo、按键、摄像孔、语音 注:Logo、按键、摄像孔、语音 注:Logo、按键、摄像孔、语音 注:Logo、按键、摄像孔、语音

电阻、电容、电感检验规范书

电阻、电容、电感检验规范书默认分类 2009-08-24 19:30 阅读250 评论0字号:大中小3试装实装不符要求(使用对应的PCB进行试装)。

★AEC深圳市亚科德电子有限公司SHENZHEN AKKORD ELECTRONICS CO. LTD.材料检验规范手册电阻、电容、电感检验规范书文件编号版本号修改号WI-QE-004V1.02008.12.22适用范围:适用于我司各种封装电阻、电容、电感来料的检验。

缺陷判断的具体标准:一、外观、尺寸缺陷判断的具体标准:1.编带包装要求不符、变形、散乱。

(轻缺陷)2.污渍⑴表面可容易擦净的污渍。

(轻缺陷)⑵表面不可容易擦净的污渍。

(重缺陷)3.引脚变形、氧化。

(重缺陷)4.丝印错误、模糊不清。

(轻缺陷)5.封装、尺寸不符。

(重缺陷)6.引脚的可焊性差。

(轻缺陷)二、性能缺陷判断的具体标准:1.电阻类电阻量不符。

(重缺陷)2.电容类⑴耐压不够。

(重缺陷)⑵电容量不符。

(重缺陷)3.电感类——————————————————————————(待定)操作台、镊子、放大镜、可调电压源、恒温烙铁、锡线、万用表、电容表检验步骤:外观丝印检验—>封装尺寸检验—>性能指标检验—>可焊性检验一、目测1.检验员取盘(袋)装,需重点目视其标贴、包装形式,以及编带的清洁度、完整性。

2.拆开编带手拿镊子取待检料,需重点目视:⑴待检物料形状的清洁度、完整度;⑵待检物料脚的完整性、氧化状况;3.将IC丝印朝上置于放大镜下70-80mm处,通过放大镜目视其丝印,需重点目视丝印的清楚度和正确性。

3AEC深圳市亚科德电子有限公司SHENZHEN AKKORD ELECTRONICS CO. LTD.材料检验规范手册电阻、电容、电感检验规范书文件编号版本号修改号生效日期WI-QE-004V1.0注:以上检验可参照《检验规格书》上的封样。

二、卡尺量测检验员需对照《检验规格书》上的“技术资料”及“技术图纸”量测的项目:⑴待检物料形状的尺寸(长、宽或直径、高);⑵待检物料引脚的尺寸(长、宽或直径、高、间距);三、性能指标检验1.电阻类取数字万用表,将万用表调至电阻欧姆档位,表笔接触电阻量两端,从显示屏读取其电阻量。

检验报告模板

前言我们非常荣幸地欢迎您使用PSH型立体停车设备。

众所周知,车库的运行状况及耐久性在很大程度上取决于对它的保养和使用方式。

这本手册将会帮助您更合理该使用设备。

它介绍了PSH型升降横移式停车设备的结构、功能和使用方法,还讲述了必要的注意事项,以保证安全操作和使用。

在您使用PSH型停车设备之前请仔细阅读本使用说明和安全操作规程。

注意表示警告:如果不按照规定步骤或方法使用可能会导致人身伤!害。

PSH型停车设备简介设备特点 ···························································································································1-1结构原理 ···························································································································1-21-1 设备特点:PSH型立体停车设备利用现有场地面积,拓展停车空间,结构紧凑、先进实用、安全可靠、运行平稳、操作简便、管理方便。

检查规格书-- PU海绵模板

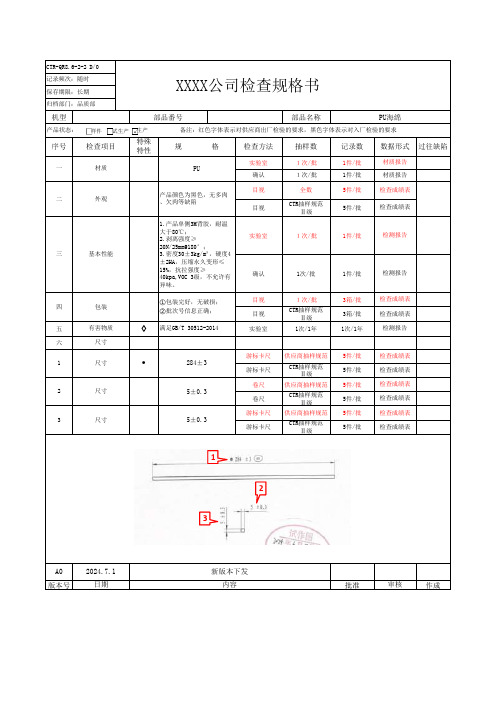

机型部品名称实验室1次/批1件/批确认1次/批1件/批目视全数5件/批目视CTR抽样规范Ⅱ级5件/批实验室1次/批1件/批确认1次/批1件/批目视1次/批3箱/批目视CTR抽样规范Ⅱ级3箱/批五实验室1次/1年1次/1年六游标卡尺供应商抽样规范5件/批游标卡尺CTR抽样规范Ⅱ级5件/批卷尺供应商抽样规范5件/批卷尺CTR抽样规范Ⅱ级5件/批游标卡尺供应商抽样规范5件/批游标卡尺CTR抽样规范Ⅱ级5件/批A0版本号批准作成部品番号PU海绵产品状态: 备注:红色字体表示对供应商出厂检验的要求,黑色字体表示对入厂检验的要求材质报告特殊特性检查方法抽样数材质报告检查成绩表检查成绩表检测报告检测报告检查成绩表检查成绩表检查成绩表检查成绩表检查成绩表检查成绩表有害物质满足GB/T 30512-2014检测报告尺寸2024.7.1新版本下发日期内容审核序号一二三四123记录数过往缺陷XXXX公司检查规格书检查项目规 格数据形式材质PU外观产品颜色为黑色,无多肉、欠肉等缺陷基本性能1.产品单侧3M背胶,耐温大于80℃;2.剥离强度≥20N/25mm@180°;3.密度30±3kg/m³,硬度4±2HA,压缩永久变形≤15%,抗拉强度≥40kpa,VOC 3级,不允许有异味。

包装①包装完好,无破损;②批次号信息正确;尺寸·尺寸5±0.3尺寸284±35±0.3检查成绩表检查成绩表CTR-QR8.6-2-2 D/0记录频次:随时保存期限:长期归档部门:品质部123样件试生产生产。

设备验收流程及设备检验规格书

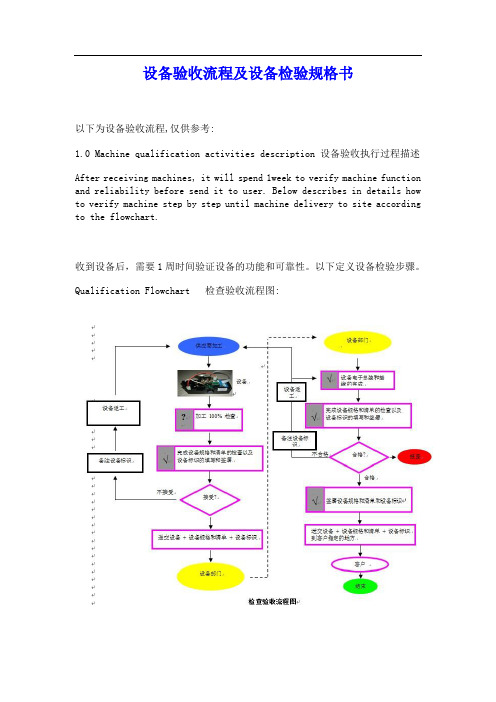

设备验收流程及设备检验规格书以下为设备验收流程,仅供参考:1.0 Machine qualification activities description 设备验收执行过程描述After receiving machines, it will spend 1week to verify machine function and reliability before send it to user. Below describes in details how to verify machine step by step until machine delivery to site according to the flowchart.收到设备后,需要1周时间验证设备的功能和可靠性。

以下定义设备检验步骤。

Qualification Flowchart 检查验收流程图:1.1 Verification Preparation 检验准备It is required to prepare the following items before starting verifying machine: 检验前需准备以下事项1) Machine 设备2) Machine drawings设备图纸3) Machine verification specification & checklist设备检查规格和清单4) Machine labeling and machine control number设备标识及客户资产编号5) DUT样品6) Test Station if required 测试站7) Measurement if required检查工具或设备1.2 General Information Completed设备信息的填写At this beginning, Pls. fill in the general information of machine, such as machine number, description, revision, control number, serial number, equipment ID number, verified by, verify date and so on. Below is for referenced: 开始请填写设备信息如编号,描述,版本等等,以下可供参考1.2 Documents Verifying 文件检查This section is to check if the machine will be verified by using correct relative documents, software, test station, DUT etc; So it need to complete the following items, see below for reference: 这里主要检查和确认是否用最新且正确的图纸,规格,软件,测试位,样品等来检验设备, 请参考如下:1.2 Mechanical/Pneumatic Verifying 机械和气动部分的检查This section is mainly to verify mechanical and/or pneumatic portion of machines. If result for each itemis accepted, concession or rejected, Pls. complete the comment/result column with “OK”, “UAI” or “NG” and signed the name in checked by column. If it is UAI or NG, it is better to add some comments on the column and also annotate the comment on machine labeling for tracking. If it is good, just complete with “OK” and no need to a nnotate on machine labeling. Below items are step by step:这里主要是机械和气动部分的检查. 对每个检查项, 结果主要有三种: 接受,让步接受,拒绝. 如果是让步接受或拒绝, 请在结果栏里填上“UAI”或“NG”,也可加些备注,同时必须备注在设备标识上以便跟进. 如果是接受, 请在结果栏里填上“OK”即可. 下面是检查的具体项目:1) Verify raw materials for manufacturing parts are correct at documented type, Common &ESD Material检查机械加工件的原材料是否正确 (非ESD材料)检查要求防静电的零件材料是否正确 (ESD材料)2) Verify surface treatment for manufacturing part is correct at documented type and no any scratch/damage/broken on surface and no any sharp edge or burrs.检查机械加工件表面(颜色,处理工艺是否正确, 外观有否擦伤痕迹/锐边/尖角等)3) Verify all parts are manufactured according to correct drawing, especially critical dimension must be verified in spec and enclosed when delivery.确保机械零件按图加工,要求提供符合要求的关键尺寸表4) Verify manufacturing parts are assembled in proper fashion and no missing检查机械加工部件的装配是否正确及完整, 有没有装反, 装错或遗漏5) Verify all fastening parts (screw, washer, nut, bolt, spacer, circlip) are assembled correctly and no missing and securely at documented torque 检查紧固件(螺丝螺母卡簧等)是否安装正确,完整及可靠6) Verify critical components(cylinder,bearings,linear,etc)is assembled correctly & cant be alternative unless specified.检查关键标准件(气缸,轴承轴套,导轨等)是否安装正确, 不可替代除非特别指示7) Verify all pneumatic parts are no pressure leak, adjusted in correct position, proper function and at documented pressure value, speed, and travel smoothly without sticking or binding检查气动元件在指定气压下是否漏气,安装正确,工作正常,动作顺畅,速度异常等现象,并备注实际气压值.8) Use DUT to verify all guide parts are fit for alignment 用样品检查定位件的对位是否准确9) Verify all rubber parts’ hardness, colour and check if itfittings/align with DUT and mark hardness value.检查硅胶件的硬度, 颜色及与样品的配合是否过紧过松或偏位. 并备注硬度值10) All moving parts are verified unobstructed throughout their entire course of travel检查所有移动零部件是否移动顺畅11) Verify fittingly/smoothly operation of loading and unloading of DUT 检查设备放置样品及取出样品是否顺畅,便利, 无干涉无阻碍等12) Verify machine will be secure and safety during operating检查设备在使用过程中是否可靠,安全, 不可有夹伤或损伤操作人员的危险和隐患1.2 Electrical Verifying 电子部分的检查This section is mainly to verify electrical portion of machines. The guideline is the same as above. Below items are step by step: 这里主要是电子部分的检查. 要求同上. 下面是检查的具体项目:1) Verify WIRE is properly secured, layout is reasonable, strain relieved with correct length and measure connection by manual elect measuring 检查连线的长度, 是否在设备使用中有干涉, 布线是否合理, 人工检测连线正确性2)Verify PCBA is populated correctly and check I/O value manually according to schematic/diagram检查电路板是否按图和BOM加工,电子零件是否贴装正确,人工检测输入输出电压电流是否正常2) Verify NEEDLE and PCB beds against drawing and connection well in specified compression of needles检查探针连线是否按图正确连接,和PCB的针位是否通电4)Verify CABLES are function by manual electrical measuring and/or when connected with testing equipment, and also verify length of cable, verify value & soldering of resistors, capacitors, diodes when they are solder with shrink tubes and with connectors.人工检查或连接到设备上以确认电缆的连接是否连通, 电缆的长度是否正确, 电缆和零件焊接时是否有短接虚焊,是否有热塑管保护5) Verify that ALL CONNECTION is proper contacted per schematic or wiring diagram before power on最终通电前,检查所有连接是否按电路图正确连接6) Verify Critical Component cant be alternated unless specify关键电子件不可替代除非特别指示7) Verify function of LED通电检查LED指示灯的功能是否正常8) Verify function of SENSORS and if assembled correct检查感应器功能及安装位置是否正确9) Verify BATTERY CONNECTOR/CONTACT is assembled correctly and measure electrical battery pin by manual electrical measure检查电源连接器/连接件是否安装正确, 人工检查是否通电10) Verify SYSTEM CONNECTOR is assembled correctly and function when connected with station检查系统连接器是否安装正确, 是否与测试位连接正常11) Verify ANTENNA is assembled correctly and function检查天线是否安装正确, 功能是否正常12) Verify MICROPHONE is assembled correctly & function检查麦克风是否安装正确, 功能正常13) Verify SPEAKER is assembled correctly and its function by using signal generator equipment检查扬声器是否安装正确, 用信号发生器检查其功能是否正常14) Verify RF CONNECTOR is assembled correctly and its function when engage and compression检查高频连接器是否安装正确, 在接合及压缩时其功能是否正常15) Verify RF INTERFACE BOXES’ shielding function检查屏蔽箱的功能16) Verify EAR COUPLER is assembled correctly and in correct position at documented specified检查耳机藕合器是否安装准确, 位置是否正确, 功能是否正常7.2 Function and GR&R Verifying设备功能和可靠性检查This section is mainly to verify function and GR&R of machines. The guideline is the same as above. Below items are step by step:这里主要是设备功能和可靠性的检查. 要求同上. 下面是检查的具体项目:1) Verify base machine function with test software用测试程序检查通用设备部分是否功能正常2) Verify application machine function with DUT& test software用样品和程序检查应用设备的功能3) Verify final machine (including base machine, application machine, DUT, Test software) have been functionally tested and pass tests用样品和程序检查整个设备的功能是否通过测试4) Run GR&R test and verify all results are passed (Dev<=0.2,3DUT,3Operators, 10times/DUT, Total 90times)检查设备的重复性和可靠性(3个操作员分别用3个样品进行测试, 每样测10次,共90次, 偏离不可大于0.2)7.3 Buy Off and Signature设备最终验收和签名This step describes buying off and sign of machine if it is verified. The qualification result should be: Pass, UAI, Rejected and Scrapped. The result will be identified on machine labeling for each machine. When a machines is verified pass, it is required to sign a <<machine verification specification &checklist>> finally and documented and delivery with machines. Below is reference:这里规定如何最终验收设备,每个设备检查的结果由设备检查规格书来判定。

产品检验规格书

修改日期

1

2

3

∨

4.产品测试(抽样数量:S–2)

4.1

功能测试

将产品置于平面上出现严重晃动情况。

手动测试

确认样品

∨

5.模拟运输测试(抽样数量:1箱)

5.1

外包装摔箱测试

无法通过特力或客人的摔箱测试要求,测试后产品出现破损、永久变形等情况。

手动测试

∨

6.附件(照片或特别说明):

添加照片

文件修改记录

编号

修改标记

修改内容

目视+

测试仪器

∨

2.2

产品完整性

产品上的饰件或喷涂缺失。

目视

∨

2.3

产品外观

产品崩缺、开裂、严重划痕、表面严重粗糙;

喷漆或描绘不良,严重影响外观;

产品表面非永久性脏污(大于10mm)影响销售,或永久性赃污、色污大于5mm。

目视

确认样品

∨

2.4

产品造型

产品造型严重变形,与确认样品不符;

产品上的图案造型被遗漏或造型错误(线条、颜色等),与确认样品不符。

目视

确认样品

∨

2.5

产品平稳性

产品在平面上出现底座严重晃动的情况。

手动检查

∨

2.6

外来异物

产品上有粘附的头发或其他异物。

目视

∨

2.7

产品外观

表面非永久性轻微脏污/色污(5~10mm)。

目视

∨

3.产品尺寸测量(抽样数量:S–2)

3.1

产品尺寸

W45*D45*H70mm(允许偏差±5%)。

卡尺测量

确认样品

目视

∨

1.2

某电子有限公司附件检验规格书

某电子有限公司附件检验规格书附件检验规格书一、引言某电子有限公司生产的产品,为了确保产品质量和性能符合要求,特制定了附件检验规格书。

本规格书旨在明确产品的检验要求和标准,以确保产品质量和稳定性。

二、产品描述该产品为某电子有限公司生产的附件,主要用于XXX设备。

产品包含以下主要部件:1. 零件A:描述零件A的特性和要求。

2. 零件B:描述零件B的特性和要求。

3. 零件C:描述零件C的特性和要求。

4. 零件D:描述零件D的特性和要求。

三、检验标准为了确保产品达到预期性能和质量,本公司根据国家相关标准和实际需要,制定了以下检验标准:1. 外观检验:产品应表面光滑、无划痕、无明显变形等。

2. 尺寸检验:产品尺寸应符合产品规格书中的要求,包括长度、宽度、高度等尺寸参数。

3. 材料检验:产品所使用的材料应符合相关要求,包括材质、硬度等。

4. 组装检验:产品组装应符合安装要求,不得存在松动、歪斜等问题。

5. 功能检验:产品的各项功能应正常运作,并且符合产品技术规格。

四、检验方法为了准确地检验产品的质量和性能,我们采用以下方法:1. 外观检验:目视检查产品外观,确保无明显瑕疵。

2. 尺寸检验:使用专业测量工具,测量各项尺寸参数,与产品规格书中的要求进行比对。

3. 材料检验:通过材料测试仪器,测试产品所使用材料的相关性能。

4. 组装检验:对产品进行组装,检查组装时是否存在问题。

5. 功能检验:对产品进行逐项功能测试,确保产品的各项功能正常运作。

五、检验记录为了追踪产品的检验情况,我们将对每个产品进行检验记录,并保留相关数据和报告。

检验记录应包括以下内容:1. 产品信息:包括产品名称、规格型号等。

2. 检验日期:记录检验的具体日期和时间。

3. 检验结果:将每个检验项目的结果记录清楚,包括合格与否的判断。

4. 检验人员:记录参与检验的人员姓名和职务,以确保责任清晰。

六、产品验收标准我们根据产品的检验结果,制定了以下验收标准:1. 合格品:产品在各项检验项目中都符合要求的,被视为合格品,可进行下一步生产或销售。

PC板检验规格书

企业标准文件编号:

PC板检验规格书

版本号:A

编制:

审核:

会签:

批准:

二零壹叁年十二月二日编制二零壹贰年十二月六日实施

共4页,第1页

一、目的

为了规范检验的方法、明确检验的项目,使彩涂PC板的质量处于受控状态。

二、适用范围

本标准规定适用于我司外购的彩涂PC板。

三、检验项目与标准:

3.1 产品外观

3.1.1 正面分区:以产品成形后A、B、C区的规格范围为准

A区为冲压成型后的正面,B面为冲压成型后的侧面, C区底部短边折扣边, D区为前端折弯区,

E区为背面R角折扣边。

3.1.2 正面光泽度、颜色、纹理。

(光泽度、颜色、纹理由甲乙双方签样确认)

3.2 尺寸外型

3.3保护膜及粘度

共4页,第2页

3.4包装方法:产品正面叠放,简易包装,包装数量以我司下单要求为准(分散件和非散件)。

3.5正、背面外观缺陷

共4页,第3页

3.6 正、背面物理性能

3.7 正、背面化学性能

共4页,第4页。

检验规范(B类)【范本模板】

常州市捷阜电子有限公司检验文件汇编版本号:2011年A版实施日期: 2011年8月15日目录1、原辅材料进货检验规范——-——--—-—--——-——- JF/JS-JY—01A2、过程检验规范—-——-—--—--——-——————-—-——- JF/JS-JY—02A3、成品检验规范—-————-——-—-—-———--—-—----JF/JS-JY-03A4、成品抽样检验规范 --———-——-——--————----- JF/JS-JY—04A5、原辅材料重检检验规范———--—---—-———-----—JF/JS-JY-05A原辅材料进货检验规范JF/JS—JY—01A过程检验规范JF/JS—JY-02A1、作业内容:1。

1下表中所列出的每一道工序批量生产前,都应由过程检验人员进行首件检查,合格后方可继续生产.1。

2产品正常生产过程中,每一道工序,至少巡回检查一次.1。

3抽样数:首检检查1件或1件以上,巡回检验至少2件或2件以上。

2、过程检验人员依据下表所列项目和要求进行检查并填写“生产工序流转卡”。

成品检验规范JF/JS—JY—03A成品抽样检验规范JF/JS-JY—04A1、主题内容本标准规定了本公司以合格质量水平为质量指标的一次抽样方案及抽样程序。

2、适用范围本程序适用本公司所有的出厂产品的抽样程序的允收标准.3、引用标准GB2828。

1-2003 逐批检查计数抽样程序及抽样表GB2828.1—2003 一般检查水平Ⅱ4、术语和符号4.1样本大小(n):样本中所包含的样本单位数,称为样本大小。

4.2合格质量水平(AQL):在抽样检查中,认为可以接受的连续提交检查批的过程平均上限值,称为合格质量水平。

4.3合格判定数(Ac):作出批合格判断样本中所允许的最大不合格品数或不合格数,称为合格判定数。

4.4不合格判定数(Re):作出批不合格判断样本中所不允许的最小不合格品数或不合格数,称为不合格判定数.正常检查:当过程平均接近合格质量水平时所进行的检查,称为正常检查.4.5样本大小字码:根据提交检查批的批量与检查水平确定的样本大小字母代码,称为样本大小字码。

锡线、锡条承认检验规格书

Sheet 3/8Title:Soldering wire、Soldering barspecification and inspection standard图1 共晶无铅焊料熔化温度测量的温度----热效应曲线图5.3、锡线可焊性测试:将烙铁温度设置为380±5℃,用烙铁加适量焊锡在PCB裸板的焊点上焊接,焊接时间3~6秒。

焊点表面光洁,结晶细密,无针孔、麻点、焊料瘤,吃锡完整等,不能有焊料脱开或焊盘翘起造成虚焊、漏焊现象。

5.4、锡条可焊性测试:将锡条熔在锡炉内,并保持炉温260±5℃,将刷过助焊剂的PCB放在锡炉上焊接3~5S。

焊点表面光洁,结晶细密,无针孔、麻点、焊料瘤,吃锡完整等,不能有焊料脱开或焊盘翘起造成虚焊、漏焊现象。

5.5、锡线拉伸强度测试:在试样件两端处做标记,并将其用合适的夹具固定在万能电子实验机上。

以20mm/分钟的速度拉伸,记录试样件断裂时的拉力,计算出拉伸强度。

判定要求可参考承认书或工程图面。

5.6、锡条拉伸强度测试:将无铅焊料加工成哑铃状测试样件。

在试样件两端处做标记,并将其用合适的夹具固定在万能电子实验机上。

以20mm/分钟的速度拉伸,记录试样件断裂时的拉力,计算出拉伸强度。

判定要求可参考承认书或工程图面。

5.7、冷热冲击:温度:置于-55℃± 3℃,30分钟,再转换至标准大气条件10~15分钟,再转换到85℃± 2℃,30分钟,再转换至标准大气条件10~15分钟,转换时间:最久5分钟,暴露次数:5次.物品应置于标准大气条件中1~2小时后再进行测量动作,判断标准:外观无不良。

5.8、恒温恒湿:温度40±2℃,湿度80% - 100%,测试96H,测试后置于室温下1~2小时后测试其它项目,判断标准:外观无不良。

5.9、振动测试:将试验样品固定在振动台上做振动测试,振动条件:1.频率: 一分钟内变换10Hz – 55Hz – 10Hz)Sheet 5/8Title:Soldering wire、Soldering barspecification and inspection standardP=F/S--------------------------(1)a=(L1-L)/L×100--------------(2)其中:P-抗拉强度N/mm2F-试样件断裂时的拉力NS-试样件基准处的横截面积mm2a-延伸率%L1-试样件断裂时两段标记之间的距离mmL-试验前试样件两端标记之间的距离mm一组(3个)试样件抗拉强度和延伸率的算术平均值即为该无铅焊料的抗拉强度和延伸率。

检验规范【范本模板】

电控板进货检验I Q C2011版常州江之源电子有限公司产品检验规范器件名称 贴片电阻 工序名称 电控进货检验 编 号QC/JTSY-E0-8。

2.4—01电控进货-01第1页 共 2页序 号检测内容、检验方法及技术要求检测工具 仪器及设备 检查水平AQL备注1 外观检验:①盘式结构的支架应完好无破损,器件保护带整洁完好;②支架上应有规格型号和生产 目测 Ⅰ 1.0 厂家标识,且应符合确认书要求;③贴片电阻无损伤,阻值标志正确、清晰、牢固,两端焊盘无 氧化、无污垢、无锈蚀不良现象。

④附有供应商的出厂检验报告,报告内容必须与实物一致. ⑤要求用防静电包装,|静电电压|≤0.2KV,外包装及最小包装要求贴有RoHS 标记。

2 尺寸:符合技术资料要求(具体尺寸请参照具体厂家规格承认书)。

游标卡尺Ⅰ1.5尺寸大小示意图(国巨系列):英制(inch ) 公制(mm) L (mm) W (mm ) T(mm ) 1/10W ,0603 1608 1。

6 0。

8 0.45 1/8W , 0805 2012 2.0 1。

25 0。

50 1/4W , 1206 3216 3。

1 1。

6 0.55 1/3W , 1210 3225 3。

1 2。

6 0.503/4W , 2010 5025 5.0 2.5 0。

55 1W , 251263426.353.10.553 电气性能:用电桥(测试频率设定为100kHZ 、1V ,同时设定好电阻值的偏差范围)或相应精度的万 数字电桥Ⅰ 1。

0 用表测量,要求误差符合规格要求{(3位数字标识)J 误差±5%、(4位数字标识)F 误差±1%}。

4 可焊性:将贴片器件用红胶固定在试验万用板上,过回流焊再过波峰焊。

沾锡面积应大于总沾锡面 回流焊/波峰焊S —1 0.65 积的90%.取出后其电性能不变.注:物料在入库时此项目必检;放大镜设 计审 核更改标记 数 量更改单号签 名日 期更改标记数 量更改单号签 名日 期批 准。

来料检验模板【范本模板】

来料检验规范

1.目的:

控制上线物料质量,规定物料接收的检验标准,使检验时有据可依,确保生产使用的物料都是合格品.

2.范围:

本检验标准适用于原材料、辅料、半成品或成品等的进入公司的所以物料。

3.检验方式:

若无特别规定,检验采用抽检方式.

4.缺陷类别:

5.检验内容:

电气性能和外观检验。

6.取样:

检验样品从待检的批量中随机抽取.

7.合格与不合格的判定:

7。

1.每个样品统计出检验不合格数量:A或B;

7。

2.没有任何缺陷的样品为OK;

7。

3.根据样品检验结果,对照抽样方案判定合格数量是否达到要求数量,则该批物料为不合格。

8.不合格品的存放:

9.检验报告的填写:

填写好报告上对应的栏目,检验无缺陷只需在检验栏填写

OK或检验无不良,有缺陷就在品质状态栏填写缺陷原因。

磁环承认检验规格书

温度40±2℃,湿度80% -100%,测试96小时,测试后置于室温下12小时之后测试电感项目。结果为外观无不良,且电气功能无异常;

测试或检查项目

测试群组

A

B

C

D

E

F

G

H

I

J

外观检查

Examination of material

1

1,6

1,6

尺寸量测

Measurement of dimension

4.3、电感测试:0A或相近精度的仪器型号)按图纸要求的条件测试;

4.4、冷热冲击:

温度:置于-55℃±3℃,30分钟,再转换至标准大气条件10~15分钟,再转换到85℃± 2℃,30分钟,再转换至标准大气条件10~15分钟,转换时间:最久5分钟,暴露次数:5次,物品应置于标准大气条件中1~2小时后再进行测量电感动作,结果为外观无不良,且电气功能无异常;

2、工作环境:根据客户要求,①温度在0-70℃范围内,②工业温度在-40℃至85℃,相对湿度最大95%;

3、存储环境:密封包装,温度40℃以下,相对湿度:75%以下;

4、测试环境:室内温度:20℃至30℃,相对湿度:20-70%。

五、高导磁率锰锌磁环(变压器)部分:

1、相关的证明及文件:

1.1、相关的COC内容及出货报告与RR单以及供应商提供的规格承认书;

4.2、电感测试:根据工程图面绕好磁环圈数,用精密LCR万用表(型号:E4980A或相近精度的仪器型号)按图纸要求的条件测试。

4.3、阻抗测试:依照工程图面测试磁环阻抗(型号:E4395A或相近精度的仪器型号),具体规格参考工程图面。

4.4、冷热冲击:

温度:置于-55℃±3℃,30分钟,再转换至标准大气条件10~15分钟,再转换到85℃± 2℃,30分钟,再转换至标准大气条件10~15分钟,转换时间:最久5分钟,暴露次数:5次,物品应置于标准大气条件中1~2小时后再进行测量电感动作,结果为外观无不良,且电气功能无异常。

钢模板技术规格书

钢模板技术规格书一、钢模板组成基本规定1、钢模板由面板系统、支撑系统、操作平台系统及连接件等组成。

2、组成模板各系统之间的连接必须安全可靠。

3、钢模板的支撑系统应能保持钢模板竖向放置的安全可靠和风荷载作用下的自身稳定性。

4、钢模板应能满足现浇混凝土体成型和表面质量效果的要求。

5、钢模板结构构造应简单、重量轻、坚固耐用、便于加工制作。

6、钢模板应具有足够的承载力、刚度和稳定性,应能整装整拆,组装便利,在正常维护下应能重复周转使用。

二、钢模板的设计要求1、钢模板应根据工程结构形式、荷载大小、质量要求及施工设备和材料等结合施工工艺进行设计。

2、钢模板中的钢结构设计应符合现行国家标准GB50017«钢结构设计规范»。

大模板、滑升模板等设计还应符合现行国家标准GB50113«滑动模板工程技术规范»的相应规定。

3、钢模板设计时板块规格尺寸宜标准化。

4、钢模板各组成部分应根据功能要求采用极限状态设计方法进行设计计算。

5、钢模板设计时应考虑运输、堆放和装拆过程中对模板变形的影响。

6、钢模板设计时应考虑组装方便便捷,连接处采用定位销孔。

7、钢模板设计最终应考达到的要求有:签字齐全的设计图纸、工装图、排料图、工艺图、技术标准、作业指导书等技术文件,必要时。

应有刚度、强度、稳定性的核算。

8、在材料选用上,为保证模板结构的承载能力,防止在一定条件下出现脆性破坏,应根据模板体系的重要性、荷载特征、连接方法等不同情况,选用合适的钢材型号和材性,且宜采用Q235钢和Q345钢。

9、模板的钢材质量应符合相应的国家标准规定:10、具体要求:①钢模板的面板应选用厚度不小于5mm的钢板制作,材质不低于Q235A的性能要求。

②钢模板的法兰采用钢板或角钢,横筋、竖筋采用型钢或钢板制作,材质宜与钢面板材质同一牌号,以保证焊接性能和结构性能。

③钢模板的背杠及桁架采用型钢制作,材质不低于Q235A的性能要求。

胶纸、胶带承认检验规格书

Sheet 3/5Title: Insulation tape specification andinspection standard3.1、如果来料是成卷的,则根据来料的总卷数进行AQL抽样检查。

3.2、如果来料是散装的,则根据来料的总数量进行AQL抽样检查。

4、外观检查:4.1、按参考资料检查包装上的印字[如制造商,物料型号,UL标志(如有)]是否正确。

4.2、检查胶纸、胶片的颜色是否正确(如有要求)。

4.3、检查胶纸、胶片应无破损,不清洁,脱胶等不良现象存在。

5、尺寸检查:尺寸(包括胶纸的宽度和厚度等)及其公差均按图纸要求进行测量。

6、功能检验:6.1、耐压测试:如图A所示,将胶纸或胶片竖直固定在有机玻璃架上,依规定调好Hi-Pot测试仪器之输出电压(X伏),漏电流(X毫安培),升压时间(X秒)和保持时间(X秒),再用Hi-Pot仪器的两表笔分别接触胶纸或胶片两面(两表笔相距2mm Min),并不时的改变测试部位,在胶纸的两面进行测试,以500伏/秒爬升至最终输出电压,以不击破、电弧、设备提示PASS为合格。

图A注意:1、两表笔棒接触胶纸、胶片的压力不能过大,否则会造成人为耐压不良。

2、测试人员须带绝缘手套进行操作,且要远离高压部位。

6.2、粘性测试:用力度为P280的耐水砂纸在钢板上打磨,具体打磨方法参考操作须知1。

再用擦洗材料(如脱脂纱布、无纺布等)蘸清洗剂(如乙醇、异丙醇、环己烷、汽油等)擦洗钢板表面。

再把胶纸垂直地粘在钢板上,粘在钢板上的胶纸长度依据胶纸图纸上粘性规格来定义(目前我们公司粘性规格主要是以10mm为基准长度,但不排除有特例情况存在。

粘在钢板上的胶纸的长度实际就是测试胶纸拉力的行程),再把胶纸的另一端固定在拉力计上.体操作步骤:打磨钢板—清洗钢板--。

通用玻璃基板规格书

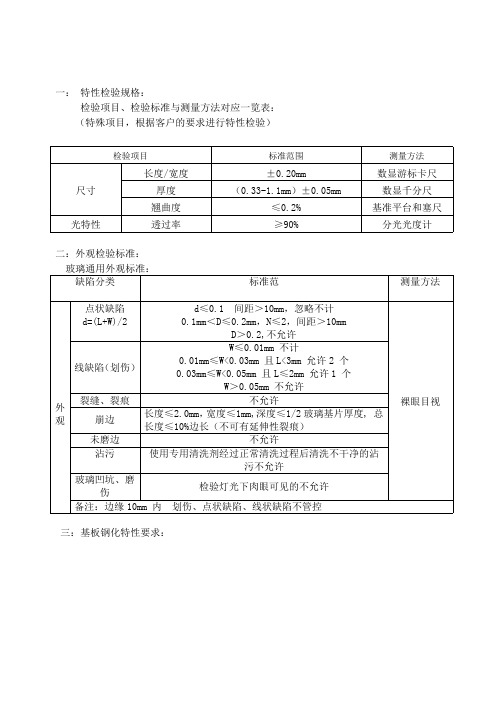

尺寸 光特性

检验项目

长度/宽度 厚度 翘曲度 透过率

标准范围

±0.20mm (0.33-1.1mm)±0.05mm

≤0.2% ≥90%

测量方法

数显游标卡尺 数显千分尺 基准平台和塞尺 分光光度计

二:外观检验标准: 玻璃通用外观标准: 缺陷分类

W>0.05mm 不允许

裂缝、裂痕

不允许

外

长度≤2.0mm,宽度≤1mm,深度≤1/2 玻璃基片厚度, 总

观

崩边

长度≤10%边长(不可有延伸性裂痕)

未磨边

不允许

沾污

使用专用清洗剂经过正常清洗过程后清洗不干净的沾

污不允许

玻璃凹坑、磨 伤

检验灯光下肉眼可见的不允许

备注:边缘 10mm 内 划伤、点状缺陷、线状缺陷不管控

强化要求

CS(Mpa)

626-701 626-701 500-580 626-701 ≥450 ≥450 ≥450 ≥450

CT(Mpa)

≤24 ≤24 ≤30 ≤40

/ / / /

裸眼目视

三:基板钢化特性要求:

序 玻璃厚度(mm) 号

品名

DOL(um)

1

0.55

2

0.7

Corning fit CT24

15-19 20-24

30Βιβλιοθήκη 5525-29Corning fit CT30-40

4

0.7

33-37

5

0.4

/

10±2

6

0.55

/

10±2

7

成品检验规格书

1.11.22.12.23.13.23.33.43.54.14.2文件号:版本号:其他不良如:产品变形、裂缝孔洞不得有。

油污、色差可有轻度油污或色差。

如果客户有特殊要求的,依客户要求进行检验。

桶体对称部位壁厚比及最小壁厚应符合以下表4要求:4、最小壁厚要求:如果客户有特殊要求的,依客户要求进行检验。

桶体表面光洁无缩水、表面无麻点、表面流纹、表面无竖向或横向条纹,不得有明显亮疤亮线桶体气泡要求应符合以下表2规定:桶体杂质黑点要求符合下表3规定:晋 隆 塑 料 制 品 厂一般状况下实际容量应大于公称容量5%如果客户有特殊要求的,依客户要求进行检验。

1、 容量偏差:2、质量偏差:3、外观要求:表1一般情况下桶体质量与核定质量的允许偏差应符合表1规定。

如果客户有特殊要求的,依客户要求进行检验.5.15.26.16.27.18.18.28.38.3.18.48.4. 18.4.2文件号:版本号:M 2-----核定质量,g。

外观检验对称部位壁厚比和最小壁厚量具用精度0.01mm的壁厚仪式中:n-----对称部位壁厚比;N1-----较厚处壁厚,mm;式中:P-----容量偏差,%; Q 1----实际容量,L; Q 2-----公称容量,L。

质量偏差核定质量在0.5 kg以下的桶采用感量1g,其余采用感量5g的通用衡器称量并按式(2)计算精确到1%。

q=(M 1-M 2)/M 2*100 (2)如果客户有特殊要求的,依客户要求进行检验P=(Q 1-Q 2)/Q2*100................................(1)5、密封要求:不泄露6、跌落要求:要求桶体在试验台加压下(加压要求:桶体压紧,手轻摇不晃动为限)不渗漏。

N2-----较薄处壁厚,mm;依照客户要求对空壶加盖进行下压实验,直到壶体变形,测出下压压力,与客户要求对比,要求大于或等于客户承压要求n=N 1/N 2 (3)对称部位壁厚比以桶体中截面上连接塑模接缝的中线或与其相互垂直的中线为对称轴(如图1)。