物控部全套作业流程图

物控作业流程

7.MRP-----------------15 Minutes

8.流程分段解析-----35 Minutes

9.總結------------------10 Minutes

企業的構成要素

1.資金 (Money) ----血液

2.市場

物控人員職責

1.物料的分析計算及物料計劃制定 2.物料請購

3.存量的控制

4.物料進度的控制

5.呆廢料預防控制及處理

6.物料盤點之監管

物控部門的組織定位

1.歸屬生管部.

2.歸屬採購部. 3.獨立一個部門,

(與生管,採購,倉庫併列於資材部.)

物控與生管

1.生管是上游單位.

2.生管是物控的客戶. 3.共同服務於生產.

~~The End~~

生產工單 檢料表

備料 缺料 Yes 預警

跟催補料 可達成?

No

領料生產 缺料 No Yes 停線通知 正常生產

調整計劃 No 通知客戶

Yes

呆滯物料處理

呆滯料(Slow Moving)列印 分析(用途,產生原因) 確認(未來半年用不到或極少) 提報相關部門處理 業務: 爭取其他訂單消化 爭取零件訂單出貨 採購: 折損退還原廠商 轉售其他廠商 持續跟催

安全存量 = 每日消耗量 x 緊急購備時間

訂購方式

1.定量訂購制:

當存量達到某一基準(訂購點)時,發出請購. 經濟訂購量 = 平均每天使用量 x 一個生產周期天數

2.定期訂購制:

事先決定固定期間, 跟據庫存狀況及在外訂單量來 決定補充未來一個區間之需求量. 定期訂購量 = 一個期間需求量 - 現有庫存 – 已訂未交量

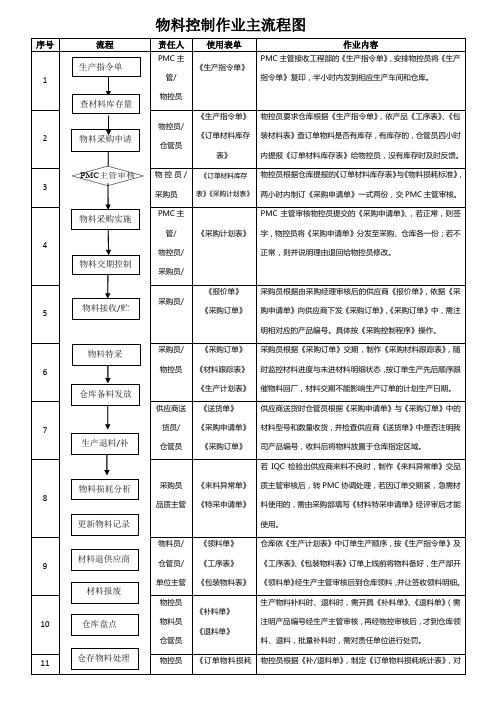

工厂物料管理流程图大全

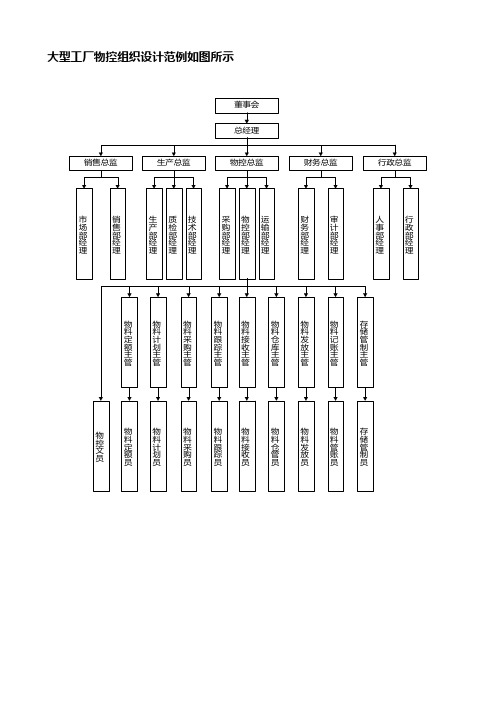

大型工厂物控组织设计范例如图所示董事会总经理物控总监生产总监销售总监财务总监行政总监市场部经理销售部经理物控部经理采购部经理生产部经理质检部经理技术部经理运输部经理财务部经理审计部经理人事部经理行政部经理物料跟踪主管物料采购主管物料定额主管物料计划主管物料接收主管物料仓库主管物料发放主管物料记账主管存储管制主管物料跟踪员物料采购员物料定额员物料计划员物料接收员物料仓管员物料发放员物料管账员存储管制员物控文员总经理/厂长行政总监物控总监生产总监物控部经理财务部经理行政部经理采购部经理仓储部经理生产部经理质检部经理物控主管财务主管行政主管采购主管仓储主管领料主管质检主管物料计划员物料核算员行政专员物料采购员物料仓管员领料员物料检验员物料跟踪员物料定额员物料管账员总经理/厂长生产部经理生产主管仓储主管运输主管质检主管物控主管采购主管生产专员仓管员司机质检员物控专员采购专员车间主任车间主任车间主任班组长班组长班组长物料需求分析流程部门步骤生产总监生产部物控部经理物料计划员物料定额员资料存档依据工厂综合生产计划,制定主生产计划审批确定构成单位产品的原材料、辅料及其他物料向工艺部门索要单位产品工艺消耗定额向生产车间统计员索要单位产品非工艺损耗定额,并确定原材料供应系数计算单位产品原材料消耗定额从相关部门收集资料,确定各种辅助材料消耗定额及燃料消耗定额测算本计划期各种物料需求数量确定回收后可用物料数量测算本计划期各种物料实际需求编制《物料需求分析报告》资料存档审核审批制定主生产计划确定各种消耗定额物料需求分析物料计划编制流程部门 步骤总经理物控总监销售部生产部物控部预测产品总需求量审批依据库存情况确定生产总量编制物料清单区分物料ABC 项目计算物料需求量确定物料实际需求量审核审批制定主生产计划查看物料库存数量确定物料净需求量编制物料计划表单确定订单数量及交货期发出物料计划性订货通知编制物料计划表单制定主生产计划计算物料实际需求量确定物料净需求量物料需求计划控制流程部门 步骤总经理物控部生产部销售部更改物料订单输入主生产计划编制物料需求计划并审批发布物料订购单发出经评审通过后的订单编制主生产计划输入主生产计划进行MRP 运算,编制《物料需求计划表》制作《物料订购单》打印出《物料需求计划表》审批发布《物料订购单》针对《物料订购单》,收集反馈信息核查在途物料更改物料订购单审批按要求进行更改物料采购流程部门 步骤总经理物控总监财务部采购部相关部门审批接收申请并收集相关资料编制物料采购计划选择合适的供应商进行采购谈判确定所需采购物料的详细内容填写采购合同按合同办理存档货款支付接收采购需求制订采购计划实施采购计划申请物料采购审批权限外权限内审核审批审核审批审批签订采购合同权限外权限内发出订货单跟踪订货单接收货物物料验收是否合格申请办理货款是否审核审批支付货款供应商开发流程部门 步骤采购部经理供应商管理专员相关部门供应商制定供应商开发计划提供相关信息对供应商进行初步评估根据物料需求计划对物料进行分类通知初步评估合格的供应商送样或进行小批量采购提交供应商开发报告资料归档制定供应商开发计划收集相关供应商资料初选合格的供应商请购所需物料提供物料评定样品或所购物料的等级,并进行比价、议价,确定性价比最优的供应商对供应商进行跟踪和定期考核选定合格的供应商审批根据开发计划对供应商展开调查和信息收集工作资料归档报价部门 步骤总经理物控部总监采购部供应商对照评定标准对供应商进行初步评价和筛选提供相关信息对采购物料分类,并根据物料性质判断是否需要进行现场评审汇总评审结果,进行供应商等级排序资料归档初步筛选供应商进行供应商评审确定供应商名单通过问卷调查、面谈等方式收集供应商信息组织现场评审样品检查审批提出候选名单资料归档审批现场评审是否需要样品提供样品是汇总质量信息确定供应商名单否审核审批部门 步骤总经理物控部总监采购部相关部门资料归档收集相关评估资料进行供应商评审确定供应商名单制定供应商评估标准审核审批收集相关资料提供资料根据收集的资料,参考评估标准对供应商进行评估质检部、生产部参与对供应商的评估工作并提出建议审核审批采购部经理根据审批结果确定供应商等级建立供应商档案对供应商进行持续跟踪和评估不断优化供应商档案资料归档采购交期控制流程部门 步骤物控总监采购部经理采购交期控制主管采购跟单员加强交期控制制定采购交期控制要点采购交期控制要点管理交期延误处理相关部门收集相关资料与信息提供资料与信息设定采购作业期限提供资料与信息审核审批制定采购交期控制要点,并进行监督管理询价谈判进度控制提出采购申请采购进度控制管理接收采购订单,实施交期控制并填写采购预定进度和实际进度,根据情况判定交期是否延误逾期催货分析交期延误原因提出逾期处理办法提出处理意见审批执行审批后的逾期处理办法加强交期控制是否物料接收流程部门 步骤采购部仓储部质检部供应商合格物料入库物料入库前检验按照合同规定按时发货接收物料查看单据和文件清点核对数量问题对物料质量进行检验与供应商协商提出解决方案重新发货或其他出具物料检验报告质量问题签署验收入库单据物料入库有无有无物料编码流程部门 步骤物控总监物控部仓储部信息部决定进行物料编码物料编码录入物料编码准备流程物料编码审批组织相关人员成立编码小组上报现有物料的所有种类及型号将物料种类进行分类整理确定物料大类和编码原则编制物料编码方案审批进行编码制定编码与物料对照明细表对编码提出意见及建议形成物料编码体系审批将物料编码体系发放相关部门将编码录入计算机将编码系统与生产系统相互联接物料存储流程部门 步骤物控总监仓储部经理仓储部生产部办理物料交接手续办理物料入库办理物料入库物料仓储管理和盘点合格物料入库指定物料摆放方法和位置登记台账,建立物料档案并编号定期检查库存物料采取防火、防锈、防盗、防腐等措施定期进行盘点编制物料盘盈盘亏报告审核领用物料填写领用单审批审核审批物料出库交接登记台账部门步骤仓储部经理仓储主管仓储人员财务部审批清理盘点现场扫描库位内货物条码汇总、统计库内物料数量整理物料台账扫描仓库岗位条码递交相关部门盘盈盘亏账务处理编制物料盘点报告物料判断准备进行物料盘点制定盘点程序和方法核对台账和实物数量是否相等填制物料盘点表审批调查账实差异原因制定盘点程序和方法培训盘点人员部门步骤仓储部经理仓储主管物料仓管员领料员审批重新申请提交领料明细表核对领料单和签章清点在库所需物料数量退回或与领料人协调核对物料数量物料装运物料领用申请办理物料发放手续核对物料消耗定额表超出定额否是够用审批清点物料数量是否整理、包装物料在领料单上签字填制发料单物料验收装运物料填制物料台账储备定额工作流程部门步骤物控总监物控部相关部门分析储备定额设定的影响因素提供数据材料确定储备定额计算方法输入各项相关数据资料归档物料储备信息整理相关数据分析更新计算机统计技术计算各个变量,设定储备定额试运行汇总分析数据根据试运行情况优化储备定额装运物料正式运行储备定额优化储备定额设定审批装运物料资料归档根据试运行情况优化储备定额审批订货周期计算流程部门步骤物控总监物控部经理物控部相关部门审批提供相关信息预计年需求量计算订货周期计算单位物料年存储成本以及单位订货成本等相关数据协助执行资料整理整理相关信息计算相关参数收集库存信息审批根据工厂实际运作情况优化物料订货周期运行资料归档确定订货周期订货点计算流程部门步骤物控总监物控部经理物控部相关部门审批提供相关信息根据物料性质和供应情况以及仓储运输条件预计物料备用时间选择合适的订货点计算公式根据生产计划和工厂物料耗用情况预计日需求量协助执行资料整理整理相关信息计算相关参数收集库存信息计算订货点根据实际运作情况和仓储相关数据,优化订货点资料归档计算订货点物料ABC 法分析流程部门步骤物控总监物控部经理物控部相关部门审批用物料单价乘以物料数量计算每种物料的占用金额以进货价或出货价作为统一的标准计算物料单价按照年占用金额的大小顺序,排列出全部品种的物料推断本年度物料总是用量参与、支持资料整理整理相关信息计算相关参数收集物料需求计划等相关资料填写“ABC 分析表”,并计算库存累计占用总金额及各种物料占用库存金额的比例以品种数量累计百分比为横坐标,占用资金累计百分比为纵坐标,绘制ABC 分析图分析并确定物料类别计算订货点资料归档审批审批数据采集流程部门步骤物控总监物控部经理物料定额主管仓储部审批提供数据到生产现场搜集数据选择测试的项目选择合适的测试工具组织相关人员组成数据采集小组详细记录测试数据数据统计与分析编制数据采集方案进行数据采集编制数据采集方案审核审批确定合适的测试时间和测试频次进行实际测算进行数据统计进行数据分析定额指标编制流程部门 步骤物控总监物控部经理定额编制小组生产部定额指标下发进行数据分析确定定额指标对采集和测试的数据进行整理、汇总进行数据分析考察所有偶然因素综合分析确定制定物料定额指标的方法审核审批初步拟定物料定额的单项指标确定制定物料定额指标的方法确定合理的物料定额放宽余地制定物料定额指标进行审议和修订确定物料定额指标将定额指标下发至各生产车间详细记录物料消耗情况部门 步骤总经理采购部质检部相关部门资料归档采购合同签订物料接收采购前信息处理进行采购物料信息收集工作供应商对供应商质量进行评估建立供应商资料档案编制采购计划进行采购谈判签订采购合同及技术协议接收物料并核定采购清单、进行物料清点清点无误后交由质检部进行质量验收实施退换货程序如有质量问题及时向供应商提出改进意见定期对供应商的供货质量进行综合评定资料归档质量保证能力评估资料提供提出采购要求审批按合同规定及时发货进行物料质量检验配合合格验收入库或领用是否使用过程中随时进行物料质量反馈参与部门 步骤物控总监仓储部经理仓储管理人员相关部门资料归档物料在库质量管理物料质量异常处理制定规范出库复查根据工厂仓库管理相关信息制定《物料存储质量规范》审批提供资料组织执行本规范验收入库物料存储质量管理在库检查异常异常问题处理解决汇报提出解决方案审批异常解决出库复查资料归档配合是否是否权限外权限内物料质量检验流程部门 步骤总经理生产总监质检部生产部资料归档检验原材料检验制程质量制定质检标准检验产成品相关部门审批审核制定质检标准执行质检标准进行进料检验合格退换货处理资料入库领用物料制程检验合格处理继续生产产成品检验合格入库返工报价或降价资料汇总分析与报告审核审批资料归档否是否是是否不合格物料处理流程部门 步骤总经理生产总监质检部编写处理报告、填写质量报表不合格物料处理检验并签发不合格物料通知单相关部门审批组织专员检验不合格物料签“不合格”章接收上报审核审批研究处理措施制定处理措施组织执行检查编写处理报告填写质量报表审核审批审核审批审核审批执行反馈物料领用流程部门 步骤财务部物控部生产部经理车间主任核对账目领料员审批稽核领料记账领料申请编制用料计划填写领料单定额内核对物料库填写物料价格及编号审批稽核手续及物料金额发放物料登记物料明细账汇总发出物料记物料帐月末剩余物料退库办理退库手续月末核对物料帐及明细账审批是否PDCA 法的基本形式如图所示APD C PD CA APD C PD C A APD C PD C A 前进总结,更新的总结前进总结,更新的总结前进A (总结)阶段1、总结经验,使之标准化2、推广经验,改进工作C (检查)阶段1、检查各项工作是否按计划执行2、检查实施结果是否达到预期效果P (计划)阶段计划主要包括以下内容1、必要性(为什么干)2、目的性(该干什么)3、地点(在什么地方干)4、期限(什么时候完成)5、负责人(由谁来干)6、方法(怎么干)D (实施)阶段1、实施前要正确理解和传达计划内容2、在实施过程中要注意观察和记录执行动态3、认知做好数据收集和分析工作制程物料控制流程部门 步骤仓储部质检部物控部生产车间加强物料管理使用物料生成制品进行制品检验领用物料按消耗定额发放按规定存放物料进入下一制程单位加强物料管理领用所需物料进行生产按规定使用物料挑出自检不良品生成制品处理不良品对制品进行检验合格进行修复可用否入库存放,再利用或报废否是是生产退料流程部门 步骤仓储部质检部生产部经理车间班组人员登记退回物料确认物料问题处理退料发现存留物料确认物料存留原因发现车间存留物料处理不良品进行质量检验出具检验报告接受、登记退回物料,并注明原因处理不良品处理不良品填写《退货单》审批办理退料制定处理对策填写仓库账簿呆废料处理流程部门 步骤物控总监财务部物控部相关部门登记退回物料确认物料问题处理退料发现存留物料盘查物料确认呆废料查找产生原因拟定处理方案组织处理审核审批审批协助确认协助盘查物料盘查物料盘查物料盘查物料登记物料台账编制处理报告改进物料控制工作资料存档审批登记明细账部门步骤总经理采购部经理采购主管相关部门进行采购提出物料采购申请确定采购形式按照经济订货批量进行订购控制定期批量采购成本考核物料采购申请的审批采购过程控制审核是否在采购计划之内审批对比供应商,确定采购价格与供应商进行谈判与供应商签订合同选择适合的付款条件审批对采购成本进行考核审批审批计划根据考核结果采取奖惩措施部门步骤仓储部经理仓储主管仓管员采购部对库存物料数量进行跟踪达到订购定,及时通知采购部对不同类别物料采取不同的控制方式初步拟定材料定额的单项指标按照经济订货批量进行订购定期盘点仓储物料降低不可用库存进行物料分类控制加强物料维护按照ABC 分类法将物料进行分类审批制定物料定期保养维护计划定期检查物料状况,及时保养及时处理废料、滞料合理安排不同物料的出入库时间审批配合质量成本控制流程部门步骤质检部经理质检主管质检专员生产部对比质量成本目标和实际完成情况找出差异原因并进行分析建立质量成本分析指标体系确立质量成本改进目标与方向根据核算结果对质量成本进行分析对质量成本进行考核质量成本考核与评价质量成本核算质量成本分析组织相关人员对质量成本进行核算审批加强在制品、半成品和成品的检验对相关人员进行培训对质量成本进行评价编制质量成本评价报告对相关人员进行奖惩部门步骤总经理生产总监安全生产委员会制定安全生产计划组织执行安全生产计划制定安全生产新措施制定安全生产计划处理安全事故确定安全生产指标收饭前自我检查分析事故原因执行安全生产计划审批审核制定事故处理办法安全主管执行事故处理措施填写月度、季度、年度安全报表汇总安全报表做出安全报告制定安全生产新措施审核执行安全生产计划审批审核审核下属单位安全员是否发生事故审批是否重大一般部门步骤总经理后勤部经理后勤部编制宿舍一览表及时填写或得反馈信息加强宿舍安全管理制定宿舍管理制度加强宿舍设备物品管理制定宿舍管理制度确认服务标准填写宿舍意见表在允许范围内解决问题加强宿舍物品管理审批审核填写保管登记表后勤部工作人员及时准备维修进行详细记录加强宿舍安全管理落实执行编制宿舍管理报告不定期巡查资料存档审核加强宿舍服务管理部门步骤总经理后勤部经理后勤部制定食堂管理计划制定管理计划方案加强食堂设备管理管理制度与管理计划的制定加强食堂服务质量管理制定食堂管理制度收饭前自我检查确认分工与责任明确食堂销售标准审批审核检查售饭前准备后勤部工作人员解决问题发现问题规范食堂服务标准遵照执行编写分析报告发现问题审核加强食堂销售管理审批审核审核解决问题统一管理食堂设备编制物品分管表接受考核部门步骤总经理行政部经理行政部与会人员下发会议通知布置会场引领与会人员入座拟定会议议程送客人离开会场会后工作会议准备会议服务明确会议时间、地点和与会人员提供会场服务进行会议记录整理会议记录签到明确会议主题审批审核下发给相关部门性监督执行情况形成正式会议文件部门步骤行政部经理行政部车辆使用部门查询车辆使用信息调配车辆提供车辆使用车辆申请使用车辆安排车辆填写车辆请用单安排司机检查车辆接收车辆登记用车信息办理车辆使用手续审批审核使用车辆招聘计划编制流程部门步骤总经理人力资源部经理人力资源部用人部门审批配合编写职务说明书确定招聘对象职权和任职资格选择招聘方式确定职位人数缩写招聘计划书编写招聘计划分析招聘需求进行工作分析招聘需求分析审核确定日期、时间成立招聘工作小组组织执行提供资料提出招聘申请审批审核反馈配合。

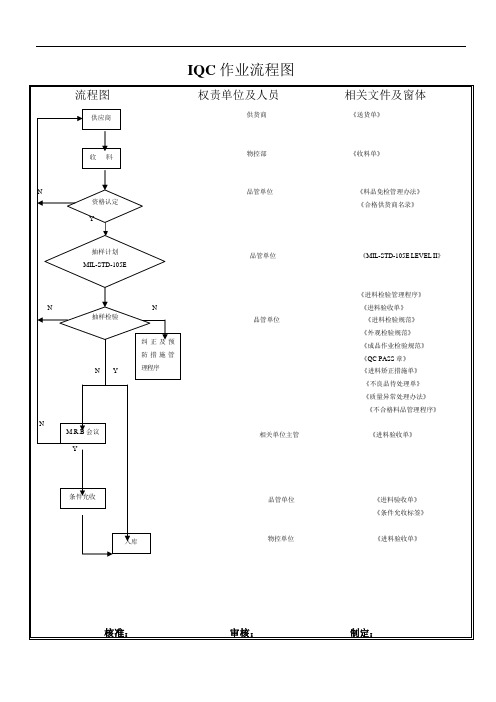

IQC--IPQC--FQC--OQC检验控制流程图

纠 正 及 预防 措 施 管

理程序

IQC 作业流程图

流程图

权责单位及人员

相关文件及窗体

供货商

《送货单》

物控部

《收料单》

N

品管单位

《料品免检管理办法》 资格认定

Y

《合格供货商名录》

抽样计划 MIL-STD-105E

品管单位 《MIL-STD-105E LEVEL II 》

《进料检验管理程序》

N

N

《进料验收单》 抽样检验

品管单位

《进料检验规范》 《外观检验规范》 《成品作业检验规范》 《QC PASS 章》 N

Y

《进料矫正措施单》 《不良品待处理单》 《质量异常处理办法》 《不合格料品管理程序》

N

相关单位主管

《进料验收单》

Y

品管单位

《进料验收单》 《条件允收标签》

物控单位 《进料验收单》

核准: 审核: 制定:

供应商

收

料

入库

M.R.B 会议 条件允收

核准:审核:制定:。

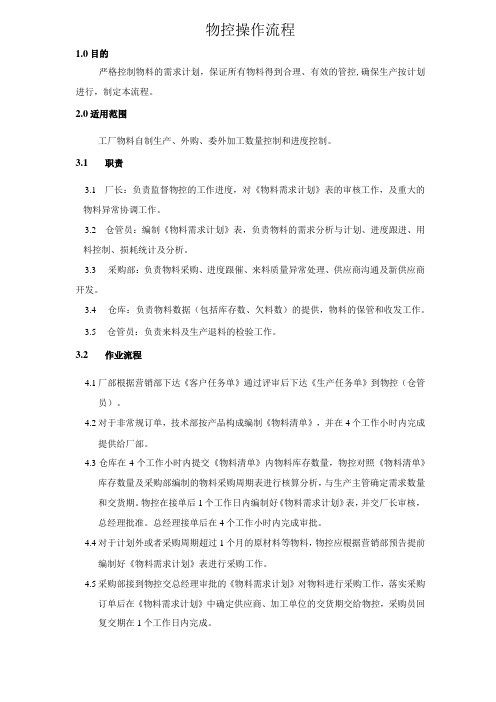

物控操作流程

物控操作流程1.0目的严格控制物料的需求计划,保证所有物料得到合理、有效的管控,确保生产按计划进行,制定本流程。

2.0适用范围工厂物料自制生产、外购、委外加工数量控制和进度控制。

3.1职责3.1厂长:负责监督物控的工作进度,对《物料需求计划》表的审核工作,及重大的物料异常协调工作。

3.2仓管员:编制《物料需求计划》表,负责物料的需求分析与计划、进度跟进、用料控制、损耗统计及分析。

3.3采购部:负责物料采购、进度跟催、来料质量异常处理、供应商沟通及新供应商开发。

3.4仓库:负责物料数据(包括库存数、欠料数)的提供,物料的保管和收发工作。

3.5仓管员:负责来料及生产退料的检验工作。

3.2作业流程4.1厂部根据营销部下达《客户任务单》通过评审后下达《生产任务单》到物控(仓管员)。

4.2对于非常规订单,技术部按产品构成编制《物料清单》,并在4个工作小时内完成提供给厂部。

4.3仓库在4个工作小时内提交《物料清单》内物料库存数量,物控对照《物料清单》库存数量及采购部编制的物料采购周期表进行核算分析,与生产主管确定需求数量和交货期。

物控在接单后1个工作日内编制好《物料需求计划》表,并交厂长审核,总经理批准。

总经理接单后在4个工作小时内完成审批。

4.4对于计划外或者采购周期超过1个月的原材料等物料,物控应根据营销部预告提前编制好《物料需求计划》表进行采购工作。

4.5采购部接到物控交总经理审批的《物料需求计划》对物料进行采购工作,落实采购订单后在《物料需求计划》中确定供应商、加工单位的交货期交给物控,采购员回复交期在1个工作日内完成。

4.6物控每天负责跟踪《物料需求计划》进度,对外协加工、延期的、跟催困难的物料制订《物料进度跟踪表》由采购部填写交货期。

采购部负责跟催加工单位、供应商按期交货,对异常情况延期交货,采购部要在延期交货前通知物控,说明延期原因并重新确定交货期。

4.7仓库按《物料需求计划》、《物料进度跟踪表》、《采购订单》的交货期、数量对供应商、加工单位收发物料,并通知物控或者在《物料需求计划》、嫩料进度跟踪表》作记录。

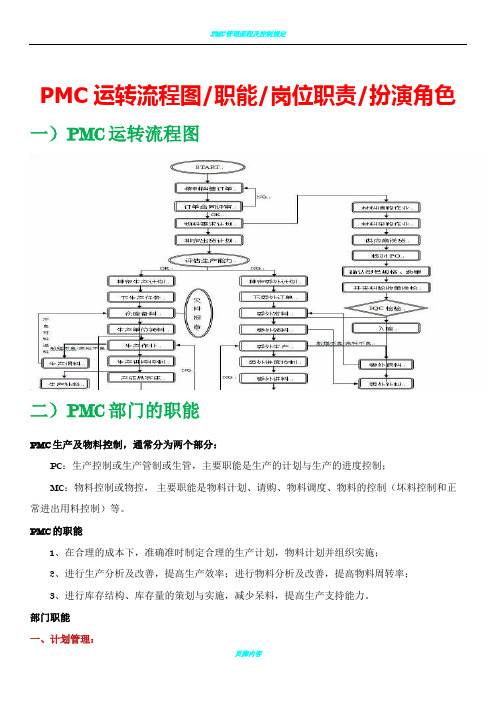

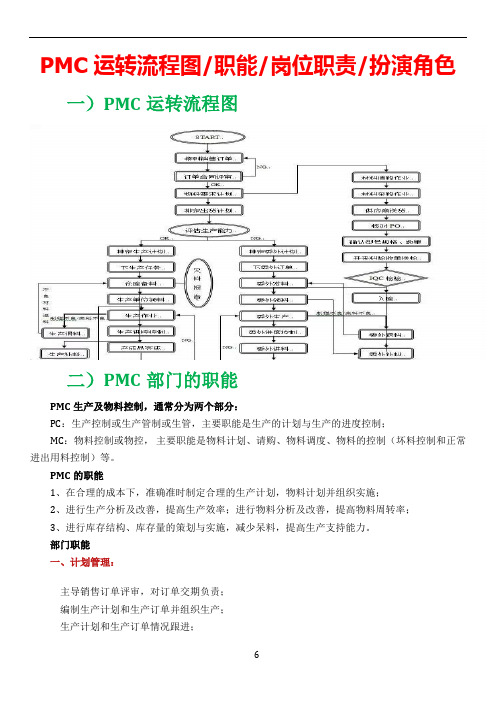

PMC运转流程图,职能,岗位职责,扮演角色

PMC运转流程图/职能/岗位职责/扮演角色一)PMC运转流程图二)PMC部门的职能PMC生产及物料控制,通常分为两个部分:PC:生产控制或生产管制或生管,主要职能是生产的计划与生产的进度控制;MC:物料控制或物控,主要职能是物料计划、请购、物料调度、物料的控制(坏料控制和正常进出用料控制)等。

PMC的职能1、在合理的成本下,准确准时制定合理的生产计划,物料计划并组织实施;2、进行生产分析及改善,提高生产效率;进行物料分析及改善,提高物料周转率;3、进行库存结构、库存量的策划与实施,减少呆料,提高生产支持能力。

部门职能一、计划管理:主导销售订单评审,对订单交期负责;编制生产计划和生产订单并组织生产;生产计划和生产订单情况跟进;生产协调会、周例会的组织与召开;进行产能负荷分析,调整生产计划;协调各部门的工作进度和衔接,对车间各工序时间和工作提出调整;生产计划、产品质量、数量及时间性统计,编制分析报告;准确及时统计计划物控各项数据尤其针对各机组、操作人工时效率和产品质量进行统计;提出各种分析报告,反馈统计信息。

二、物控管理:物料需求计划的制定与监督执行;配合产品开发部做好BOM、工艺路线的整理和编制;进行供应商交期统计和改善,有效进行材料跟进;生产过程中待料、退料、补料和借料以及订单改制的管理;呆废料定期处理;物料进、销、存的核实与控制;公司所有生产材料采购请购的预审;针对销售订单或生产进行物料使用状况统计和分析,为成本控制提供数据。

三、仓库管理:建立、完善仓库管理制度;准确统计库存,做到账物卡相符;做好仓库5s及物料标志等现场管理,且执行检查;做好合理安全库存、库存周期、有效期和边废料回收;不定期对重要材料进行抽盘。

直接考核指标生产订单完成率、总计划订单完成率、完成产值、超期14天订单量、停工待料工时、加班工时、仓库准时备货率、呆料金额、库存周转周期。

四、管理权限公司产品政策的参与权和知情权;生产计划及物料计划的编制执行和监督权、解释权;相关采购规则以及采购工作监督跟踪权;(进行交期、质量的有效控制)相关信息与资源的获取权及其他部门的协同权;特别是各生产车间或外协厂商生产进度监督与指导权;违规供应、采购的否决、制止权和处罚权(要求有所有A、B类材料采购预审权);物料管理的监控权;其他部门支援配合权。

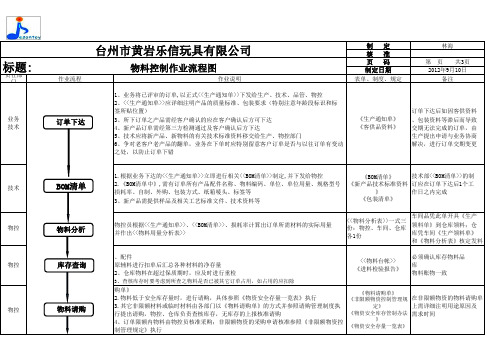

物料控制流程图

制 定林海核 准页 码第 页 共3页制定日期2012年9月10日责任部门作业流程作业说明表单、制度、规定备注1、业务将已评审的订单,以正式<<生产通知单>>下发给生产、技术、品管、物控2、<<生产通知单>>应详细注明产品的质量标准、包装要求(特别注意年龄段标识和标签所贴位置)订单下达后如因客供资料3、所下订单之产品需经客户确认的应在客户确认后方可下达、包装资料等滞后而导致4、新产品订单需经第三方检测通过及客户确认后方下达交期无法完成的订单,由5、技术应将新产品、新物料的有关技术标准资料移交给生产、物控部门生产提出申请与业务协商6、争对老客户老产品的翻单,业务在下单时应特别留意客户订单是否与以往订单有变动解决,进行订单交期变更之处,以防止订单下错1.根据业务下达的<<生产通知单>>立即进行相关<<BOM清单>>制定,并下发给物控技术部<<BOM清单>>的制2.《BOM清单中》,需有订单所有产品配件名称、物料编码、单位、单位用量、规格型号订应在订单下达后1个工损耗率、自制、外购、包装方式、纸箱唛头、标签等作日之内完成3、新产品需提供样品及相关工艺标准文件、技术资料等车间品凭此单开具《生产物控员根据<<生产通知单>>、<<BOM清单>>、损耗率计算出订单所需材料的实际用量领料单》到仓库领料;仓并作出<<物料用量分析表>>库凭车间《生产领料单》和《物料分析表》核定发料1、物控员根据《物料分析表》、仓库台账逐项查核库存情况,包括订单的成品、半成品、配件必须确认库存物料品原辅料进行扣单后汇总各种材料的净存量质状态,是否可用;确保仓库2、仓库物料在超过保质期时,应及时进行重检物料账物一致3、查核库存时要考虑到所查之物料是否已被其它订单占用,如占用的应扣除1.物控根据订单实际用量与库存净存量差异,计算出实际需请购的数量,并制定《物料请购单》2.物料低于安全库存量时,进行请购,具体参照《物资安全存量一览表》执行在非限额物资的物料请购单3.其它非限额材料或临时材料由各部门以《物料请购单》的方式并参照请购管理制度执上需详细注明用途原因及行提出请购,物控、仓库负责查核库存,无库存的上报核准请购需求时间4、订单限额内物料由物控员核准采购;非限额物资的采购申请核准参照《非限额物资控制管理规定》执行《BOM清单》《新产品技术标准资料》《包装清单》技术《物料请购单》《非限额物资控制管理规定》《物资安全库存管制办法》《物资安全存量一览表》物控物控<<物料台帐>>《进料检验报告》台州市黄岩乐信玩具有限公司标题: 物料控制作业流程图业务技术<<物料分析表>>一式三份:物控、车间、仓库各1份物控《生产通知单》《客供品资料》订单下达BOM 清单物料分析库存查询物料请购制 定林海核 准页 码第 页 共3页制定日期2012年9月10日责任部门作业流程作业说明表单、制度、规定备注台州市黄岩乐信玩具有限公司标题: 物料控制作业流程图1、按照《物料请购单》要求的物料及数量,下达<<采购订单>>.制 定林海核 准页 码第 页 共3页制定日期2012年9月10日责任部门作业流程作业说明表单、制度、规定备注台州市黄岩乐信玩具有限公司标题: 物料控制作业流程图制 定林海核 准页 码第 页 共3页制定日期2012年9月10日责任部门作业流程作业说明表单、制度、规定备注台州市黄岩乐信玩具有限公司标题: 物料控制作业流程图。

修改之物控课作业总流程图一

儲 運 員

叉 車 司 機

四 人

一 人

四 人

二 人

()

()

() ()

() () ()

()

()

編織人數:29人;實際人數27人.

標準作業流程圖

Standard Operation Procedure

接訂單

生產預排作業流程.ppt

NO

交期確認

YES 生產管制單流程.ppt

名稱

物控課作業總流程圖

日期

2004/02/16

版期

1.0

包裝課依指令單包裝 (包裝課作業流程)

檢驗

成品箱入庫 待業務通知裝櫃

裝櫃

加工課依指令單生產 (加工課作業流程)

檢驗 YES

外發加工流程.ppt

領料包裝

入庫

採購作業流程 廠商送貨

收貨作業流程.ppt

物控課作業流程簡報

報告人:李春林

目錄

• 1.1 物控課組織圖 • 1.2 <物控課流程圖>管 (1人)

外 箱 倉

小 五 金 倉

烤 漆 倉

一 人

三 人

二 人

塑帳 膠務 倉員 一一 人人

生 管 員 2人

物控(1人) 成品組長(1人)

電 鍍 倉

成 品 倉

生产物料控制作业流程图

仓管员/

采购员

《退料单》

IQC检验出的批量来料不良和生产过程中发现的来料不良,需供应商立即补货的,物料退仓后,仓库于一个工作日内安排采购退料,若不需补货的,仓库于当月底安排采购完成全部退料。

14

仓管员

PMC主管

《报废单》

若生产中退料,属制损坏或是本厂生产不能修复的物料,由仓库每月底开具《报废单》经PMC 主管审核后,统一报废。

7

供应商送货员/

仓管员

《送货单》

《采购申请单》

《采购订单》

供应商送货时仓管员根据《采购申请单》与《采购订单》中的材料型号和数量收货,并检查供应商《送货单》中是否注明我司产品编号,收料后将物料放置于仓库指定区域。

8

采购员

品质主管

《来料异常单》

《特采申请单》

若IQC检验出供应商来料不良时,制作《来料异常单》交品质主管审核后,转PMC协调处理,若因订单交期紧,急需材料使用的,需由采购部填写《材料特采申请单》经评审后才能使用。

5

采购员/

《报价单》

《采购订单》

采购员根据由采购经理审核后的供应商《报价单》,依据《采购申请单》向供应商下发《采购订单》,《采购订单》中,需注明相对应的产品编号。具体按《采购控制程序》操作。

6

采购员/

物控员

《ห้องสมุดไป่ตู้购订单》

《材料跟踪表》

《生产计划表》

采购员根据《采购订单》交期,制作《采购材料跟踪表》,随时监控材料进度与未进材料明细状态,按订单生产先后顺序跟催物料回厂,材料交期不能影响生产订单的计划生产日期。

9

物料员/

仓管员/

单位主管

《领料单》

《工序表》

《包装物料表》

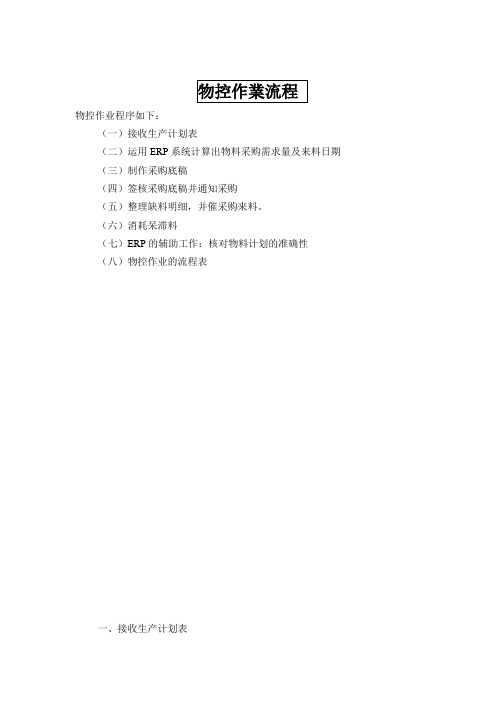

物控作业流程

物控作业程序如下:(一)接收生产计划表(二)运用ERP系统计算出物料采购需求量及来料日期(三)制作采购底稿(四)签核采购底稿并通知采购(五)整理缺料明细,并催采购来料。

(六)消耗呆滞料(七)ERP的辅助工作:核对物料计划的准确性(八)物控作业的流程表一、接收生产计划表接到由生管排定并有襄理签核的月生产计划表(管控表)将电子档复制在自己的电脑里,并将书面的计划表给关务输入ERP中。

生产计划表当台北有插单影响月物料需求的排定,生管会另外给与一张订单修改通知表,同样要经过襄理的签核,电子档复制至本机电脑中,书面通知表交予关务输入ERP 系统中。

二、运用ERP系统计算出物料采购需求量及来料日期1)打开ERP系统,要确认2件事情:首先确定所有ERP中的单据要审核完毕,包括采购单,工单、成品入库单、销货单等,其次要确定ERP处于无人运用的状态,然后点击“物料需求计算”2)进入ERP物料计算作业页面,检查参数是否正确,点击下一步。

3)在ERP 系统的页面上选择物料需求的来源,有4个选择可以供挑选: A 、订单单号:输入ERP 中的订单单号 B 、订单日期:输入订单的日期C 、预交货日期:预计的订单交货日期D 、品号:成品的ERP 编号4)选择计算公式及确认订单数量根据生管提供的生产计划表比照ERP 中的订单品项及数量,选择所需要下单的品项。

物料计算公式选择第四个展算公式:需求量-(实际在库量-安全库存量+预计入库量-预计出库量)实际在库量:仓库实际的库存数量,其中不包括现场仓。

要求仓库的实际库存数量与账面数量一致。

预计入库量:采购已下采购单未进料的数量,采购采购单要及时审核,要所有采购单都审核后才能展料。

预计出库量:工单已审核未领料的数量,工单同时要全部审核完毕后才能正确的展出所需要的物料品项及数量。

5)再次确认订单的品项及数量:6)ERP 系统自动计算。

7)需求建议生成。

ERP系统会自动生成源工单、委外源工单、工单、委外、采购5个需求,其中源工单和采购2块是需要我们发放的,而另三个则不需要。

PMC运转流程图,职能,岗位职责,扮演角色

PMC运转流程图/职能/岗位职责/扮演角色一)PMC运转流程图二)PMC部门的职能PMC生产及物料控制,通常分为两个部分:PC:生产控制或生产管制或生管,主要职能是生产的计划与生产的进度控制;MC:物料控制或物控,主要职能是物料计划、请购、物料调度、物料的控制(坏料控制和正常进出用料控制)等。

PMC的职能1、在合理的成本下,准确准时制定合理的生产计划,物料计划并组织实施;2、进行生产分析及改善,提高生产效率;进行物料分析及改善,提高物料周转率;3、进行库存结构、库存量的策划与实施,减少呆料,提高生产支持能力。

部门职能一、计划管理:主导销售订单评审,对订单交期负责;编制生产计划和生产订单并组织生产;生产计划和生产订单情况跟进;生产协调会、周例会的组织与召开;进行产能负荷分析,调整生产计划;协调各部门的工作进度和衔接,对车间各工序时间和工作提出调整;生产计划、产品质量、数量及时间性统计,编制分析报告;准确及时统计计划物控各项数据尤其针对各机组、操作人工时效率和产品质量进行统计;提出各种分析报告,反馈统计信息。

二、物控管理:物料需求计划的制定与监督执行;配合产品开发部做好BOM、工艺路线的整理和编制;进行供应商交期统计和改善,有效进行材料跟进;生产过程中待料、退料、补料和借料以及订单改制的管理;呆废料定期处理;物料进、销、存的核实与控制;公司所有生产材料采购请购的预审;针对销售订单或生产进行物料使用状况统计和分析,为成本控制提供数据。

三、仓库管理:建立、完善仓库管理制度;准确统计库存,做到账物卡相符;做好仓库5s及物料标志等现场管理,且执行检查;做好合理安全库存、库存周期、有效期和边废料回收;不定期对重要材料进行抽盘。

直接考核指标生产订单完成率、总计划订单完成率、完成产值、超期14天订单量、停工待料工时、加班工时、仓库准时备货率、呆料金额、库存周转周期。

四、管理权限公司产品政策的参与权和知情权;生产计划及物料计划的编制执行和监督权、解释权;相关采购规则以及采购工作监督跟踪权;(进行交期、质量的有效控制)相关信息与资源的获取权及其他部门的协同权;特别是各生产车间或外协厂商生产进度监督与指导权;违规供应、采购的否决、制止权和处罚权(要求有所有A、B类材料采购预审权);物料管理的监控权;其他部门支援配合权。

生产物料控制作业流程图_3

仓管员

《物料入库单》

《IQC检验报告》

1.物料经品质鉴定合格后,一个工作小时内将《IQC检验报告》交于仓库等相关部门。

2.仓管员接到《IQC检验报告》后,第一时间将物料办理入库,填写《物料入库单》,并将物料按区域分类进行摆放。填写物料卡。当天把手工账本与电脑账一并完成,相关单据需在第二前上班时8:30前交于财务与PMC。

1

市场部/PMC

《SO销售订单》

1.市场部根据季度(或月度)销售计划或客户订单,并结合物料库存,拟定《SO销售订单》,经部门领导审核,总经理批准后,于每月(每季度)5号前给到PMC。

2.PMC部收到《SO销售订单》后,2个工作日内组织评审会议。

2

PMC/仓管

《SO销售订单》

《BOM单》

《库存明细表》

11

PMC

物料员

仓管员

《补料单》

《退料单》

《超损领料单》

1.在生产过程中,发现不良物料时,需开《退料单》退于仓库,并将物料制程与来料区分开,经IQC检验完毕后,贴上相应标签后方可退库。

2.《补料单》只能根据《退料单》中来料不良的物料相对应的数量进行补料,《补料单》需经PMC审核后仓库才可补发相应的物料。

7

采购/品质

《IQC检验报告》

《特采物料处理方案》

1.原则上当天来料当天检验完成,如果因特殊原因,未能当天物料当天完成,最迟第二天4个工作小时内需完成检验工作并开出《IQC检验报告》;

2.物料检验若品质部判定为来料不良时,两个工作小时内拟定《IQC检验报告》,品质部门审核后,交PMC协调处理,若因生产急需物料,需PMC沟通是否可以特采?如果可以特采,则由品质或工程确认特采处理方案,经品质总监确认后交由生产部执行;如生产不急,则由采购通知供应商退货处理,并同供应商重新确认交货日期;如特采或挑选使用,采购部需联系供应商,并要求供应商提出改善措施及费用事宜,确保后续来料品质。

物控部作业流程图

1:BOM清单完整;2)长交期物 料需重点提前准备;3)考虑 利用库存备料/余料/呆料

物料需求表

采购

请购和采购

根据物料实际需求,进行申购 并交采购购买。参见《物料申 购流程》

PR/Hale Waihona Puke O单物控/采购物料跟进

1)确保物料按计划进行达成.2)物 料出现异常及时检讨并确认是否影响 生产进度。3)针对紧急物料需启动 紧急物料应对流程。

物料进度表及欠料明细表

仓库

物料发放

仓库跟进生产计划和发料明细 进行备料发放。参见〈物料发 放流程〉

发料单

生产

公司生产计划并 执行

外协生产计划并执 行

根据生产主计划合理安排人员/机 器/物料进行生产,

生产排程/委外加工单

物控/生产

NG

进度跟进

按计划进行跟进,如有异常影 响进度,则需进行检讨并调整 计划

参见物料发放流程根据生产主计划合理安排人员机器物料进行生产生产排程委外加工单物控生产按计划进行跟进如有异常影响进度则需进行检讨并调整计划生产品管生产仓库成品半成品入库单仓库品管出货单和箱唛出货检验报告接收订单下达订单生产计划安排订单评审交期确认请购和采购物料跟进物料发放外协生产计划并执行进度跟进出货物料需求检验公司生产计划并执行当出现异常导至进度延误时需相关部门进行检讨与改善并启动异常处理机制

OK 物控

生产计划安排

1)标准工时; 2)生产机器设备与综合产能; 3)评审定出的各工站的生产周期

物控/采购

物料需求 当出现异常,导 至进度延误时, 需相关部门进行 检讨与改善(并 启动异常处理机 制)。 物控/采 购/业务/生产负 责调整计划进度, 如与出货交期有 NG 冲突,必须提前 与销售沟通与协 调。

物料控制、生产管理主流程图

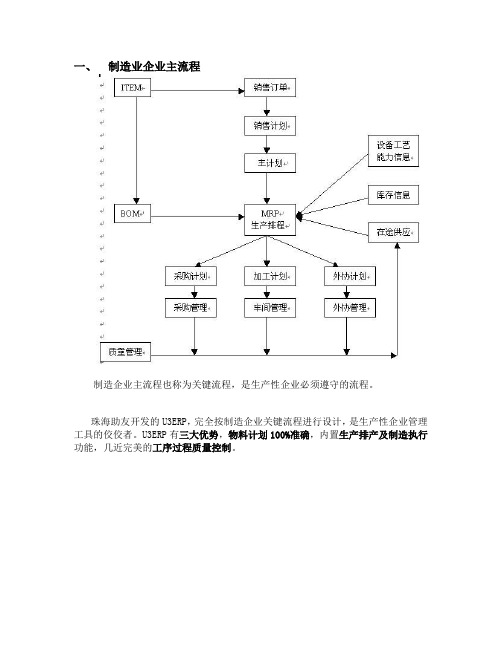

一、制造业企业主流程制造企业主流程也称为关键流程,是生产性企业必须遵守的流程。

珠海助友开发的U3ERP,完全按制造企业关键流程进行设计,是生产性企业管理工具的佼佼者。

U3ERP有三大优势,物料计划100%准确,内置生产排产及制造执行功能,几近完美的工序过程质量控制。

A.U3ERP的基础是“物料需求计划”,即MRP。

经过十几年的改进,U3ERP已经做到“无论企业的产品包括多少零部件,生产过程如何复杂,都可做到MRP100%准确。

”U3ERP给出的采购、生产及外协计划是可以直接执行的,不会产生计划原因的缺料及呆料,在此基础上,U3ERP通过对当前库存、在途及在制给出“最新MRP确认数量”,为呆滞物料的处理提供依据。

B.在准确的MRP基础上,计划人员可通过U3ERP对生产计划进行负荷分析及调整,满足负荷后,可安排U3ERP对生产计划进行排产:可根据排产结果生成工作单,指定给一线员工执行。

工单执行结果可以录入到U3ERP中,作为计件工资的依据C.在U3ERP的基础信息中,若产品的工艺路线设置了某个工序需要检验,则只有该工序检验通过,下道工序才可以提交完工数量,且该工序提交的完工数量不能大于前面工序检验通过的数量若某工序需要检验,在生产人员提交该工序的完工数量后,检验人员自动收到检验通知,检验人员根据预先定义的该工序的特征值进行检验,并提交检验结果,U3ERP自动判断是否所有的检验项都进行了检验,若全部检验了,则进一步分析检验结果,若超过规定范围,U3ERP自动提交到业务主管,品质主管处理(三种结果:全部返工,按检验人员给出的结果执行,全部报废),并同时给出工序的特征值趋势图,方便生产一线即时改进生产过程,完美实现过程质量控制二、基础资料的准备(请参考其他文档,这里略)三、采购流程四、外协流程五、车间生产流程1.物控型U3ERP处理流程2.生产增强型U3ERP处理流程(含工序质量控制)说明:以上流程是U3ERP系统的主要流程,其它流程可以参考有关资料企业可以根据自己的组织结构,分别建立部门(含部门内的不同角色),然后给不同的部门、角色分配不同的功能模块,因此U3ERP可以适应不同企业的组织结构。

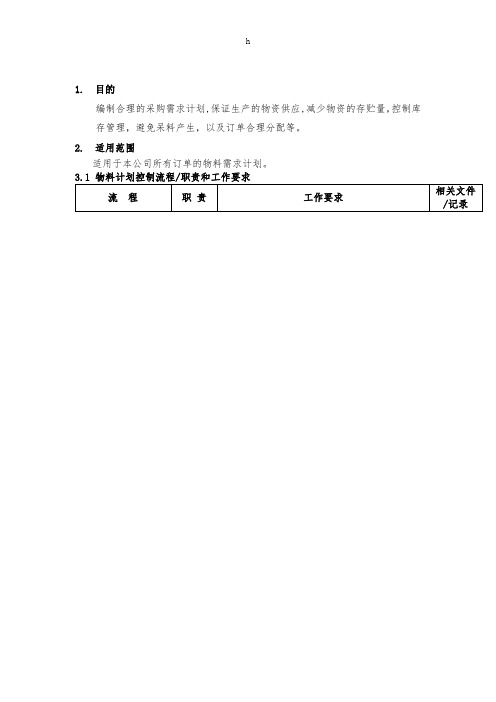

物料部流程图物料计划控制流程

1. 目的

编制合理的采购需求计划,保证生产的物资供应,减少物资的存贮量,控制库

存管理,避免呆料产生,以及订单合理分配等。

2. 适用范围

适用于本公司所有订单的物料需求计划。 3.1 物料计划控制流程/职责和工作要求

流程

职责

工作要求

相关文件 /记录

h

流程

职责

工作要求

相关文件 /记录

开始

录入主生产计划

职责

工作要求

相关文件 /记录

工程临时更改物料 物控员审核签发及补料

零星领料控制

?工程部 ?物控员 ?物控员

?工程临时更改 1.1 在生产过程中,某些机型须临时更改物料,由生产

部开出领料单,工程部工程师以上人员签字认可, 交计划部物控员审核,经核准后到仓储领料。 1.2 计划部物控员接到由工程部认可的领料单,首先核

h

流程

职责

工作要求

相关文件 /记录

开始

接标准料表 更改单核查

物料代用 更改前的物料取消

补订物料 无法取消的报呆料

?物控员

?物控员 ?物控员 ?物控员 ?物控员

?标准料表更改

1.1 当计划部接到开发的标准料表更改通知单,物控员首先核 查更改前的物料是否用完库存,如可用完库存,则查核库 存量,并核查更改前的物料适用于哪些机型,如更改前的

?物控员

?程序要求 1、接业务部门评审通过的订单,输入主生产计划,交货日期按

照订单评审时计划员确定的交期。

进行 MRP 运算、编 制采购需求计划表

制作订购单 物料采购审批表审批

下发物料订单 订单交期反馈 在途物料核查

订购单更改

结束

?物控员 ?物控员

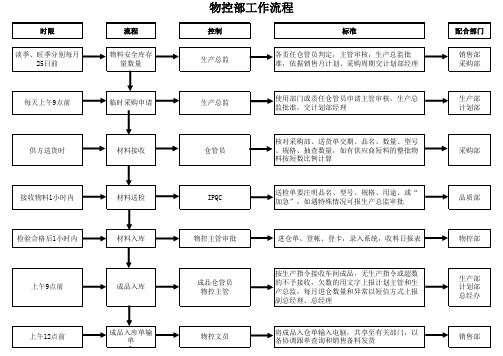

物控部流程图

物控部

上午9点前

成品入库

成品仓管员 物控主管

按生产指令接收车间成品,无生产指令或超数 的不予接收,欠数的用文字上报计划主管和生 产总监,每月进仓数量和异常以短信方式上报 副总经理、总经理

生产部 计划部 总经办

上午12点前

成品入库单输 单

物控文员

将成品入仓单输入电脑,共享至有关部门,以 备协调跟单查询和销售备料发货

生产部 计划部

供方送货时

材料接收

仓管员

核对采购部、送货单交期、品名、数量、型号 、规格、抽查数量,如有供应商短料的整批物 料按短数比例计算

采购部

接收物料1小时内

材料送检

IPQC

送检单要注明品名、型号、规格、用途、或“ 加急”,如遇特殊情况可报生产总监审批

品质部

检验合格后1小时内

材料入库

物控主管审批

进仓单、登帐、登卡,录入系统,收料日报表

每天整理一次,3天 处理一次

仓库不良品处 理

仓库主管

QC确认不合格标签处理方案,生产总监批准

品质部

每天一次

帐、物、卡自 查

仓库主管 仓管员

每天轮流抽查3-5种规格的帐、物、卡数量是否 相符

物控部

每天

整理物料

仓库主管 仓管员

按物料类、种归类物料,摆放整齐、标识明显

物控部

每月底

物料盘点

生产总监

按要求对全部库存物料进行盘点

物控部工作流程

时限 淡季、旺季分别每月 25日前 流程 物料安全库存 量数量 控制 标准 各责任仓管员判定,主管审核,生产总监批 准,依据销售月计划、采购周期交计划部经理 配合部门 销售部 采购部

生产总监

每天上午9点前

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NG

装是否符合要求

检查物料标签和包装是否符合 要求

补写物料标示 单,并作好记 录,下班前书 面返馈给采购 NG

按送货单点收实物,包装不 整齐的和有过短装现象的材 料应进行全点,包装整齐的 进行点件数和尾数,整数箱 进行抽点,填写收货明细表, 短装的要求供应商修改送货 单并签名。

按送货单点收实物,包装不整 齐的和有过短装现象的材料应 进行全点,包装整齐的进行点 件数和尾数,整数箱进行抽点, 填写收货明细表,短装的作出 短装报告,通知采购追回

将送货单和收货明细表,交账务 员开收料单,将己收货物插上待 检旗,待 IQC 检验,将己清点货 物贴上月份色标以作区分。

IQC 检验

IQC 判定不良

退货作业流程

车间不良交换

库存材料退货

IQC 开出不合格品 报告,并在实物上 贴验退标

IQC 开出不合格 品报告,并在实 物上贴验退标

各区域仓管开 出退货通知单

5、到料 5.1 补单按正常来暂收; 5.2 供应商无偿补料,由采购责任人收,采购收了通知物控及车间。

6、附见:短装报告表格

XXXX 电子有限公司进料数量检查报告表

来料日期

供应商

供应商送货单明细:

项次

料号/品名

检查日期

入仓编号 发票号码

订单号码

单位

送货数量

包装法

实际收货明细: 项次 实际来料数量

实际包装法

材料归位作业流程

按日期,厂商列印出收料明细表,将 之前未收完料的清单找出,到暂收区 对单

将判定 OK 的材料拉到周转区。确认 那些材料不良,那些材料未检验。并 在收料清单上作好记录。

将收料清单上的材料与待归位材料 进行数量核对。数量不符的与收料员 进行沟通确认,并做出相应处理。

确认好数量的材料,在电脑库存清单 里查询,有无余数及物料卡号,无物 料卡号的则先将物料卡准备好。有物 料卡的将原物料卡找到,放在相应的 物料上。有余数的先将余数放到批量 材料一起。查询和处理完毕后,将物 料按要求归位放置。

主管将盘点表批准后由账务员作盘 盈盘亏调整,数量或金额较大的由主 管调查清楚后向经营部经理报告,经 营部经理批准后由账务员作盘盈盘 亏账。

配料作业流程及指令 1.由仓库组长发配料指令 2.文员按指令负责打印“物料配套表” 3.文员将打印出来的“物料配套表”发到各区域的物控员 4.物控员按“物料配套表”去完成配料 5.今天的“物料配套”必需在明天配完才下班 6.仓库组长提前 5 天的生计划发物料配套指令 7.物控员依据配套卡进行实物配套,将配套的实际情况登记在配 套卡上,完成后要按规定时间将配套卡交回文员,由文员在 ERP 系统中登记配料的情况

核消欠料表,将物料补回到相应配套 的机种中或补发到相应的生产线上。 并作好记录。

每日盘点作业流程

每日仓管员应对本区域物料进行抽 盘接点到。盘点物料需在 20 种以上。原 则是有出入库的多盘,无出入库的少 盘,价值高的多盘,价值低的少盘。

盘点时需作出盘点报表,每天下班前 交主管审核。盘点时有盘盈盘亏时需 调查原因,并作出相应对策,向主管 说明。

采购急用物料, 由采购开出特采 报告,交 IQC 及 仓库收料人

收 料 人 确 认 IQC 贴特采标签后,将 物料拉到暂收区, 通知仓管入库。并 将特采报告交账 务人作重新收料

账务员开出电脑 退料单,并将退料 单交收料人

收料人按品管的不合 格品报告将不良品转 放到不良待退区

供应商过来后,收料人 与供应商交接退货物 料。

3、交采购 3.1 将报告传到供应商处,注明补发时间及运输方法,在发生的当天内处理完毕。

4、采购跟踪供应商反馈短装状态 4.1 供应商同意补数,再次明确时间及运输法; 4.2 供应商不同意补数; 4.2.1 上报上司并将供应商列入黑名单; 4.2.2 补短装订单,由资材及事业部各付一半责任; 4.2.3 采购基本要求供应商免费或按成本价发给我司

账务员将退料单交 2 份给收料员。收料员通知仓 管装实物拉到不良退货区。待供应商来时与供应 内办理退货手续。

编号:

第1页

共1页

短装报告处理流程

第 A0 版

1、 填短装报告(谁发现谁填,并经组长确认),并要求在发现后半小时内写好交到物控(明确: 实事求是,不弄虚作假)

2、 交物控; 2.1 将库存补发后上报采购责任人; 2.2 没有库存的,物控员在接到短装报告后半小时内立即上报采购责任人;

供应商送货

收料作业流程

快递送货

货运公司送货 本司自提货物

指导供应商 将货物摆放 到暂收区

指导供应商 将货物摆放 到暂收区

少量货物,进行卸货。货物较 多时,报告组长,由组长组织 人员卸货。卸货后放在暂收区

供应商按要求 重贴物料标示

签收快递单(收现金的 快递,点清数量后交账 务员处理)

检查物料标签,包

短装数量

长装数量

备注

制 订: 批 准:

审 核: 批准日期:

生效日期:

主管:

短装报告处理流程

验收者:

收料者:

编号:

第2页

共1页

第 A0 版

见证人:

制 订: 批 准:

审 核: 批准日期:

生效日期:

短装处理作业流程

暂收区收料员发现短装仓库配料发现短装Fra bibliotek生产车间发现短装

收料人在点收时发现短装 (供应商不在场时),应马 上通知采购,品管到场确 认,并作出短装报告,交 相关人员签名,交采购传 真给供应商后,将短装报 告交账务员开出退料单。

物控部全套作业流程图

发料作业流程

接接到到生产计划后,仓管员根据 PPS 配 套好相应机种材料。欠料等情况仓管 应与送料员做好交待。

送料人根据 PPS 的要求将配套好的 材料送到相应生产线。

送料员与生产线人员当面点清材料, 无误后由生产线接收材料人员签认 发料单。

与生产线管理人员沟通,有无欠料, 急需物料,计划变更物料,不良交换 材料,余料退料等事项。并做好相应 跟进和处理工作。主要与仓管和生产 线做好沟通,有异常报告上司处理。

呆料退货作业流程

机种生产结案完成后,主管或组长将需退材料列 出接,到通知各区域仓管,各仓管根据所列清单将本 区域所属材料拿出,按供应商标识好料号,数量, 每种材料用胶袋装好,装好纸箱。并出退货通知 单。一联贴于纸箱上。

仓管员将退货通知单交品管主管签名后,交主管 确认,再交账务员开出退料单。

账务员开出退料单后,将清单交采购传给供应商, 并复印一份给采购。原件由账务员带回归档