加油站油气回收检测流程及检测记录表

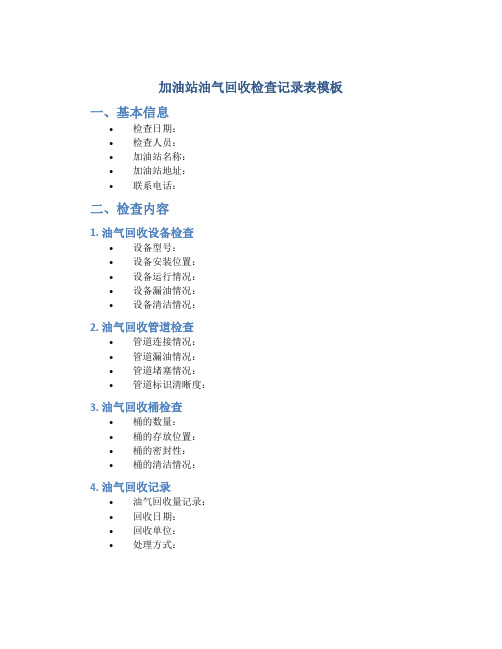

加油站油气回收检查记录表模板

加油站油气回收检查记录表模板

一、基本信息

•检查日期:

•检查人员:

•加油站名称:

•加油站地址:

•联系电话:

二、检查内容

1. 油气回收设备检查

•设备型号:

•设备安装位置:

•设备运行情况:

•设备漏油情况:

•设备清洁情况:

2. 油气回收管道检查

•管道连接情况:

•管道漏油情况:

•管道堵塞情况:

•管道标识清晰度:

3. 油气回收桶检查

•桶的数量:

•桶的存放位置:

•桶的密封性:

•桶的清洁情况:

4. 油气回收记录

•油气回收量记录:

•回收日期:

•回收单位:

•处理方式:

三、检查结果

根据以上检查内容,对加油站的油气回收设备进行了全面检查,发现如下问题及处理意见:

1.设备存在漏油现象,建议及时维修或更换;

2.管道连接处出现漏油情况,需进行修补处理;

3.桶的存放位置不规范,需要重新摆放;

4.油气回收记录不规范,建议加强记录管理。

四、检查人员意见

综上所述,现场检查发现了一些问题,需要加油站管理人员及时整改,有关部门也应加强监管,确保油气回收工作的顺利进行。

五、签名

检查人员签名:日期:。

xx市加油站油气回收系统每日检查记录表--

卸汽油时 是否连接 油气回收 管到油罐

车

检查员工 签名

备注

12月21日

12月22日

12月23日

12月24日

12月25日

12月26日

12月27日

12月28日

12月29日

12月30日

12月31日

否正常

油罐区是 否有积水 、积尘、 积锈或油

污

油罐区是 否有油

(气)泄 漏

卸油区是 否有积水 、积尘、 积锈或油

污

卸油区是 否有油

(气)泄 漏

员工加油 时是否把 住油枪, 确保气罩 与油箱口 严密吻合

卸汽油时 是否连接 油气回收 管到油罐

车

检查员工 签名

备注

3月1日

3月2日

3月3日

3月4日

3月5日

3月6日

3月7日

12月8日

12月9日

12月10日

12月11日

12月12日

12月13日

12月14日

122月19日

12月20日

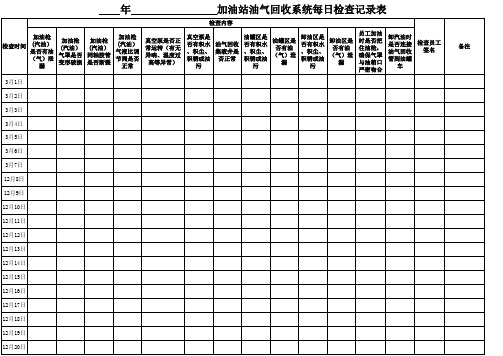

年

加油站油气回收系统每日检查记录表

检查内容

加油枪 检查时间 (汽油)

是否有油 (气)泄

漏

加油枪 (汽油) 气罩是否 变形破损

加油枪 (汽油) 同轴胶管 是否断裂

加油枪 (汽油) 气液比调 节阀是否

正常

真空泵是否正 常运转(有无 异响、温度过

高等异常)

真空泵是 否有积水 、积尘、 积锈或油

污

油气回收 集液井是

否正常

油罐区是 否有积水 、积尘、 积锈或油

污

油罐区是 否有油

(气)泄 漏

卸油区是 否有积水 、积尘、 积锈或油

污

油气回收检测方法

1检测前的准备1.1根据《检测委托书》中要求的检测时间提前1~2天通知受检单位,要求受检单位提前做好相关检测准备工作。

1.2检测人员到达检测现场后,应严格遵守加油站管理规定,使用隔离墩设置检测区域,防止无关人员、车辆进入检测现场。

1.3 了解加油站油气回收系统的相关信息,包括加油站名称、系统配置、加油机台数、加油枪数量、油罐数量、油罐容积等,并填写在《原始记录》上。

1.4检测前要对测试设备状态进行检查确认,检查设备运行是否正常,设备运行正常才可进行检测。

1.5检测人员穿着防静电服,准备好防爆工具。

设备连接时须使用防爆扳手,确保操作安全。

2密闭性检测2.1检测仪器和附件检测设备:智能测试仪(IW — HJZH 型)秒表氮气和氮气瓶,储存氮气的高压氮气瓶应带有两级压力调节器。

软管、地线、泄漏探测溶液22检测要求2.2.1向系统充入氮气过程中应接地线。

充入系统的氮气流量不应超过 100 L/min。

2.2.2测试仪在使用前至少应有15 min的预热过程,且使用前要先对设备进行0”点的校准。

按《智能测试仪操作说明书》选择设备自检” 界面,打开设备的进气口和出气口,按“”键,对设备进行校准。

设备每一次开关机,都需要做0”点的校准。

2.2.3测试时油罐油气容积应满足:油罐为独立式油气回收系统的,埋地油罐的最小油气空间应为3800 L或占埋地油罐容积的25%,二者取较小值;气体空间连通式埋地油罐的最大合计油气空间不应超过95000 L。

以上均不包括所有油气管线的容积。

2.2.4若油气回收管道上使用了单向阀或采用的真空辅助装置使气体在系统中不能反向导通而影响整个系统进行密闭性检测时,应设置一段带有切断阀的短接旁通管路。

2.2.5如果油气回收系统装有处理装置,检测时应关闭处理装置的电源及与处理装置相连通管道上的阀门。

226在检测之前的24 h内不应进行气液比的检测。

227在检测之前3 h内或在检测过程中不应有卸油作业。

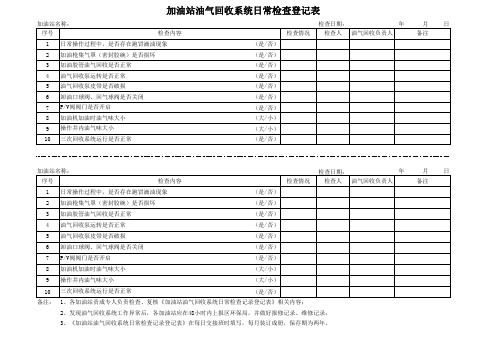

油气回收系统日常检查

10 三次回收系统运行是否正常

Hale Waihona Puke 检查日期:年月日

检查情况 检查人 油气回收负责人

备注

(是/否)

(是/否)

(是/否)

(是/否)

(是/否)

(是/否)

(是/否)

(大/小)

(大/小)

(是/否)

加油站名称: 序号

检查内容

检查日期:

年

月日

检查情况 检查人 油气回收负责人

备注

1 日常操作过程中,是否存在跑冒滴油现象

(是/否)

2 加油枪集气罩(密封胶碗)是否损坏

(是/否)

3 加油胶管油气回收是否正常

(是/否)

4 油气回收泵运转是否正常

(是/否)

5 油气回收泵皮带是否破损

(是/否)

6 卸油口球阀、回气球阀是否关闭

(是/否)

7 P/V阀阀门是否开启

(是/否)

8 加油机加油时油气味大小

(大/小)

9 操作井内油气味大小

(大/小)

10 三次回收系统运行是否正常

(是/否)

备注: 1、各加油站责成专人负责检查、复核《加油站油气回收系统日常检查记录登记表》相关内容;

2、发现油气回收系统工作异常后,各加油站应在48小时内上报区环保局,并做好报修记录、维修记录;

3、《加油站油气回收系统日常检查记录登记表》在每日交接班时填写,每月装订成册,保存期为两年。

加油站油气回收系统日常检查登记表

加油站名称: 序号

检查内容

1 日常操作过程中,是否存在跑冒滴油现象

2 加油枪集气罩(密封胶碗)是否损坏

3 加油胶管油气回收是否正常

4 油气回收泵运转是否正常

油气回收系统检查表

真空泵是 加油枪是 加油枪气 否运站正 加油枪气 加油枪同 否有油 液比调节 常(有无 罩是否变 轴胶管是 (气)泄 阀是否正 异响、温 形破损 否断裂 漏 常 度过高 等)

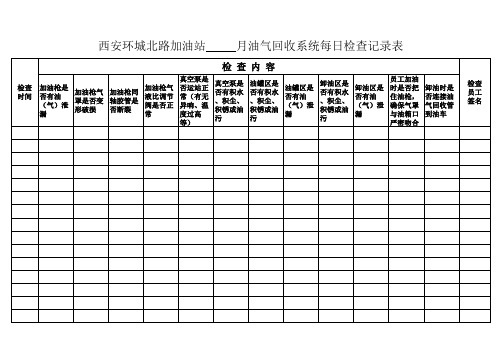

月油气回收系统每日检查记录表

检 查 内 容

真空泵是 否有积水 、积尘、 积锈或油 污 油罐区是 否有积水 、积尘、 积锈或油 污 卸油区是 油罐区是 卸油区是 否有积水 否有油 否有油 、积尘、 (气)泄 (气)泄 积锈或油 漏 漏 污 员工加油 时是否把 住油枪, 确保气罩 与油箱口 严密吻合 检查 员工 签名

检查 时间

卸油时是 否连接油 气回收管 到油车

加油站油气回收日常检查记录表

加油站油气回收日常检查记录表检查日期:2021年10月15日1. 油气回收设备检查•检查油气回收设备的工作状态,是否有异常声音或异味。

•检查油气回收设备的连接管路是否有漏油现象。

•检查油气回收设备的滤芯是否需要更换。

2. 油气回收储罐检查•检查油气回收储罐的液位,确认是否正常。

•检查油气回收储罐是否有漏油现象。

•检查油气回收储罐的阀门是否正常开关。

3. 系统运行记录•记录油气回收系统的运行时间。

•记录油气回收设备的吸气量和排气量。

•记录油气回收设备的运行压力和温度。

4. 安全检查•检查油气回收系统周围是否有明火或其他易燃物品。

•检查油气回收系统的接地情况,确认安全可靠。

•检查油气回收系统的防爆设备是否正常运行。

检查人员签名:_____________备注:检查日期:2021年10月16日1. 油气回收设备检查•检查油气回收设备的工作状态,是否有异常声音或异味。

•检查油气回收设备的连接管路是否有漏油现象。

•检查油气回收设备的滤芯是否需要更换。

2. 油气回收储罐检查•检查油气回收储罐的液位,确认是否正常。

•检查油气回收储罐是否有漏油现象。

•检查油气回收储罐的阀门是否正常开关。

3. 系统运行记录•记录油气回收系统的运行时间。

•记录油气回收设备的吸气量和排气量。

•记录油气回收设备的运行压力和温度。

4. 安全检查•检查油气回收系统周围是否有明火或其他易燃物品。

•检查油气回收系统的接地情况,确认安全可靠。

•检查油气回收系统的防爆设备是否正常运行。

检查人员签名:_____________备注:以上为加油站油气回收日常检查记录表,希望能够及时发现问题并进行处理,确保设备安全运行。

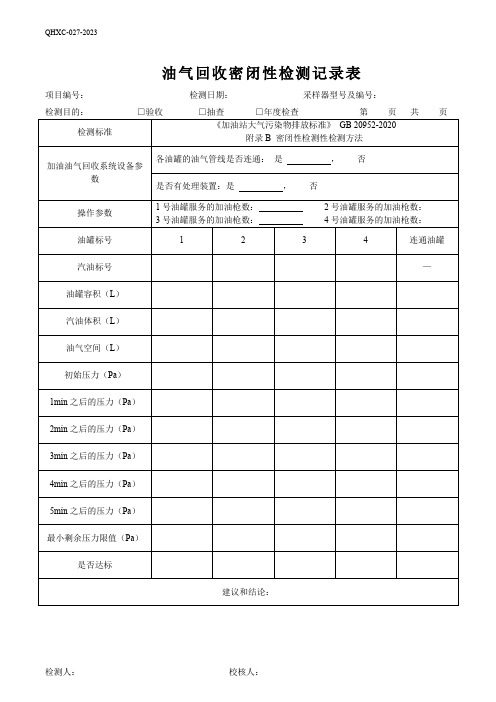

29油气回收密闭性原始记录表

3号油罐服务的加油枪数:4号油罐服务的加油枪数:

油罐标号

1

2

3

4连通Βιβλιοθήκη 罐汽油标号—油罐容积(L)

汽油体积(L)

油气空间(L)

初始压力(Pa)

1min之后的压力(Pa)

2min之后的压力(Pa)

3min之后的压力(Pa)

4min之后的压力(Pa)

5min之后的压力(Pa)

最小剩余压力限值(Pa)

是否达标

油气回收密闭性检测记录表

项目编号:检测日期:采样器型号及编号:

检测目的:□验收□抽查□年度检查第 页 共 页

检测标准

《加油站大气污染物排放标准》GB 20952-2020

附录B密闭性检测性检测方法

加油油气回收系统设备参数

各油罐的油气管线是否连通:是,否

是否有处理装置:是,否

操作参数

1号油罐服务的加油枪数:2号油罐服务的加油枪数:

加油站油气回收系统密闭性检测方法

加油站油气回收系统密闭性检测方法1 适用范围本附录适用于加油站油气回收系统密闭性检测。

特别注意:检测时应严格执行加油站有关安全生产的规定。

2 检测原理和概述2.1 用氮气对油气回收系统加压至500Pa,允许系统压力衰减。

检测5min后的剩余压力值与表2规定的最小剩余压力限值进行比较,如果低于限值,表明系统泄漏程度超出允许范围。

2.2 对新、改、扩建加油站,该检测应在油气回收系统安装完毕达到使用要求后进行。

2.3 检测在加油油气回收立管处进行。

2.4 对于非连通埋地油罐,应对每个埋地油罐进行密闭性检测。

3 偏差和干扰3.1 只能用气态氮气进行检测。

充入系统的氮气流量超过100L/min会引起检测结果的偏差。

3.2 如果油气回收系统中接有油气处理装置,检测时应关闭收集单元和油气处理装置的电源。

3.3 电子式压力计存在热偏差,至少应有15min的预热过程,接着还要做5min的漂移检查。

如果漂移超过了2.5Pa,此仪器将不能使用。

4 检测设备4.1 氮气和氮气瓶。

同A.4.1。

4.2 压力表。

使用5.1、5.2描述的压力表。

4.3 流量计。

同A.4.3,与压力表共同组装成密闭性检测装置(见图A.1所示)。

4.4 秒表。

同A.4.4。

4.5 三通检测接头。

同A.4.5。

4.6 软管。

同A.4.6。

4.7 接地装置。

同A.4.7。

4.8 泄漏探测溶液。

任何能用于探测气体泄漏的溶液,用于检验系统组件的密闭性。

5 灵敏度、范围和精度5.1 机械式压力表表盘最小直径100mm,量程范围(0~750)Pa,最大允许误差为满量程的2%,最小刻度25Pa。

5.2 电子式压力测量装置满量程范围(0~2.5)kPa,最大允许误差为满量程的0.5%;满量程范围(0~5.0)kPa,最大允许误差为满量程的0.25%。

5.3 单体油罐的最小油气空间应为3800L或占油罐容积的25%,二者取较小值。

连通油罐的最大合计油气空间不应超过95000L。

加油站油气回收检测标准

加油站油气回收检测标准加油站汽油油气排放限值、控制技术要求和加油站油气回收检测方法。

本标准适用于现有加油站汽油油气排放管理,以及新、改、扩建加油站项目的环境影响评价、设计、竣工验收及其建成后的汽油油气排放管理。

加油站油气回收检测过程一、加油站油气回收检测概述1、工作原理液阻检测方法,以规定的氮气流量向油气回收管线内充入氮气,模拟油气通过油气回收管线。

用压力表或同等装置检测气体通过管线的液体阻力,了解管线内因各种原因对气体产生阻力的程度,用来判断是否影响油气回收。

密闭性检测方法,用氮气对油气回收系统加压至500Pa,允许系统压力衰减。

检测5min后的剩余压力值与表2规定的最小剩余压力限值进行比较,如果低于限值,表明系统泄漏程度超出允许范围。

气液比检测方法,在加油枪的喷管处安装一个密合的适配器。

该适配器与气体流量计连接,气流先通过气体流量计,然后进入加油枪喷管上的油气收集孔。

所计量的气体体积与加油机同时计量的汽油体积的比值称为气液比。

通过气液比的检测,可以了解油气回收系统的回收效果。

2、计量器具控制计量器具控制包括首次检测和后续检测。

3、检测条件环境温度(0-35)℃,常压。

4、检测用设备:氮气罐、压力表、浮子流量计、适配器、加压软管、快接接头、气体流量计、检测用油桶5、检测项目1.液阻检测方法2.密闭性检测方法3.气液比检测方法二、加油站油气回收检测检测流程1、检测前的准备2、现场检测前先和被测单位取得联系,要求油气回收装置的施工、安装单位人员先期到达被测单位进行设备自检,要求管道无泄漏,对所有用于油气回收装置的各个零部件的工作状态进行调试,确定其工作正常、稳定。

3、检测工作具体时间需提前通知被测单位,要求做好满罐存油准备以有利于检测,在检测之前24小时内不允许进行气液比检测,在检测前3小时内和在现场检测过程中,不得有大批量油品进出储油罐,在检测前30分钟停止加油作业。

用安全围栏圈定现场检测区域、油罐并操作区域,提出安全警示,现场准备消防设施(干粉灭火器、石棉毯等),非现场操作人员不得进入相关区域。

加油站油气回收系统检查记录表

备注

2017年元氏县

加油站油气回收系统每日检查Fra bibliotek录表检查内容

员工加油时

真空泵是否 油罐区卸油 卸油时是否 检查员工签 检查时 加油枪加油机 加油枪气罩 加油枪同轴 油气回收泵 油罐区卸油 卸油口球阀 是否把住油 真空泵是否 有积水、积 区是否有积 连接油气回 名 间 内是否有油 是否变形破 胶管是否断 皮带是否破 区是否有油 、回气球阀 枪,确保气 (气)泄漏 损 裂 损 正常运转 尘、积绣或 水积尘积绣 油污 或油污 气泄漏 是否关闭 罩与油箱口 严密吻合 收管到油罐 车

油气回收检测方法

1 检测前的准备之阳早格格创做1.1根据《检测委派书籍》中央供的检测时间提前1~2天报告受检单位,央供受检单位提前搞佳相关检测准备处事.1.2检测人员到达检测现场后,应庄重按照加油站管制确定,使用断绝墩树坐检测天区,预防无关人员、车辆加进检测现场.1.3相识加油站油气回支系统的相关疑息,包罗加油站称呼、系统摆设、加油机台数、加油枪数量、油罐数量、油罐容积等,并挖写正在《本初记录》上.1.4检测前要对于尝试设备状态举止查看确认,查看设备运止是可仄常,设备运止仄常才可举止检测.1.5检测人员衣着防静电服,准备佳防爆工具.设备连交时须使用防爆扳脚,保证支配仄安.2 稀关性检测检测设备:智能尝试仪(IW―HJZH-Ⅱ型)秒表氮气战氮气瓶,储藏氮气的下压氮气瓶应戴有二级压力安排器.硬管、天线、揭收探测溶液2.2.1背系统充进氮气历程中应交天线.充进系统的氮气流量不该超出100 L/min.2.2.2尝试仪正在使用前起码应有15 min的预热历程,且使用前要先对于设备举止“0”面的校准.按《智能尝试仪支配证明书籍》采用“设备自检”界里,挨开设备的进气心战出气心,按“”键,对于设备举止校准.设备每一次开关机,皆需要搞“0”面的校准.2.2.3尝试时油罐油气容积应谦脚:油罐为独力式油气回支系统的,埋天油罐的最小油气空间应为3800 L大概占埋天油罐容积的25%,二者与较小值;气体空间连通式埋天油罐的最大合计油气空间不该超出95000 L.以上均不包罗所有油气管线的容积.2.2.4若油气回支管讲上使用了单背阀大概采与的真空辅帮拆置使气体正在系统中不克不迭反背导通而做用所有系统举止稀关性检测时,应树坐一段戴有切断阀的短交旁通管路.2.2.5如果油气回支系统拆有处理拆置,检测时应关关处理拆置的电源及与处理拆置贯串通管讲上的阀门.2.2.6正在检测之前的24 h内不该举止气液比的检测.2.2.7正在检测之前3 h内大概正在检测历程中不该有卸油做业.2.2.8检测开初前应停止加油站加油做业.2.2.9检测前丈量系统压力,如果压力超出125 Pa,应先释搁压力.2.2.10确认埋天油罐通气坐管上的阀门应挨开,压力/真空阀应处于仄常状态;集结式油气回支泵的旁通阀门应挨开.2.2.11所有的压力丈量拆置正在检测之前应使用尺度压力表大概倾斜压力计举止校准.分别对于谦量程的20%、50%战80%举止校准,粗度应正在每个校准面的2%之内,校准频次不超出90天.2.2.12 从液位自动监测系统上赢得每个埋天油罐的油气空间.2.2.13用公式1估计,将系统加压至500 Pa起码所需要的时间t.t = V265F 公式1式中:t ——将系统中油气空间的压力从0 Pa普及至500 Pa所需的最少时间,min;V ——检测所做用的油气空间,L;F ——充进系统的氮气流量,L/min;265 ——压力战油气空间变换系数.2.2.14挨开被检测加油机的底盆,找到预留的三通检测交头,按图1用硬管将检测设备与氮气瓶、三通检测交头连交.挨开短交管路上的阀门.图12.2.15挨开氮气瓶阀门,树坐输出压力为35 kPa,安排尝试仪上的安排阀,使氮气流量正在30 L/min~100L/min范畴,开开秒表,开初充压.正在充压历程中如果到达500 Pa 所需的时间已超出2.2.13公式估计值的2倍,则停止检测,证明系统不具备检测条件.最先应查看检测设备连交有无揭收,如不问题则应付于系统举止查看是可有揭收.2.3 限值加油油气回支系统稀关性最小结余压力限值睹表1.油气回支系统稀关性压力检测值应大于等于表1确定的最小结余压力限值.2.4.1按《智能尝试仪支配证明书籍》采用稀关检测界里,挨开氮气瓶阀门,树坐输出压力为35 kPa,安排尝试仪上的安排阀,使氮气流量正在30 L/min~100L/min范畴,充压至约550 Pa时,关关氮气阀门,秒表复整,安排流速阀,当压力值正在500Pa时,关关流速阀,并按“”键,共时开用秒表开初计时,分别记录第1、2、3、4、5分钟的压力值.如果本量油气空间数值处于表1 中所列二油气空间数值之间时,根据公式2,估计出本次稀关检测的最小结余压力限值.P = (V-Vn)(Pn+1-Pn)Vn+1-Vn + Pn 公式2公式中:P—本量油气空间对于应的最小结余压力限值,Pa;V—本量油气空间数值,L;Vn —表1中小于且与本量油气空间数值V相邻的值,L;Vn+1—表1中大于且与本量油气空间数值V相邻的值,L;Pn—表1中与Vn 对于应的最小结余压力限值,Pa;Pn+1——表1中与Vn+1对于应的最小结余压力限值,Pa.将第5分钟的压力值与最小压力限值举止比较.当第5分钟的压力值大于等于最小结余压力限值时,检测截止合格.按“”键,退出本项支配.关关安排阀及氮气瓶阀门,检测中断后释搁系统压力.2.4.3 将检测截止记录正在稀关性检测本初数据记录表中.2.4.4如果油气回支系统由若搞独力的油气回支子系统组成,则每个独力子系统皆要搞稀关性检测.检测步调共2.4.1~2.4.3.3液阻检测加油站油气回支管讲内液阻压力限值睹表2.表 23.2.1液阻检测使用的设备与稀关性检测相共,设备连交办法普遍,可正在稀关性检测完成后曲交举止液阻检测.3.2.2挨开对于应埋天油罐的卸油油气回支心,大概检测用阀门.3.2.3按《智能尝试仪支配证明书籍》采用液阻检测界里.挨开氮气瓶阀门,树坐输出压力为35 kPa,按“”键,安排尝试仪上的流速阀,让氮气分别以18L/min、28 L/min、38L/min的流速通过设备,当各流速宁静后,记录下对于应流速下的压力值.当正在三个流速下尝试完成后,将记录下的压力值与液阻限值举止比较.当三种流速下对于应的压力值局部小于对于应的液阻限值时,检测截止合格.按“”键,退出本项支配.关关调速阀及氮气瓶阀门.3.2.4将检测截止记录正在液阻检测本初数据记录表中.3.2.5拆下三通检测交头上连交的硬管及氮气连交硬管,中断本台加油机尝试.与下三通检测交头上连交的硬管,回复本去油气回支管线的连交.3.2.6将尝试仪交进下一台加油机,沉复3.2.2~3.2.5检测步调,曲至加油站所有汽油加油机局部检测完成.3.2.7关关3.2.2挨开的拆置,并回复到稀关检测前的状态.4气液比检测检测设备:智能尝试仪(IW―HJZH-Ⅱ型)加油枪适配器.过滤器总成.预防纯量益伤设备,使用时通过快拆交头连交正在尝试仪进气心.稀关尝试工拆.用去检测尝试设备连交后的稀启性.由1个模拟加油枪枪管、真空源(吸气球)、堵盖组成,使用时要根据被测对于象去采用相映的适配器.氮气战氮气瓶、天线、检测用油桶、秒表、润滑剂4.2.1设备正在检测前要举止稀启性揭收自检,连交按图2,按《油气回支智能尝试仪支配证明书籍》采用液阻检测界里.图2挨开流速阀,用真空压力源通过“氮气进心”,使设备爆收1245Pa的真空压力,待压力宁静后,关关流速阀,并按“”键,共时开开秒表计时,3分钟后,真空压力脆持正在1230Pa以上视为通过自检.自检合格后才搞举止检测.4.2.2确认埋天油罐通气坐管上的阀门已开开,压力/真空阀处于仄常状态.4.2.3如果用油桶衰油,开初检测之前应背油桶中加进约5 L 汽油, 并包管交天拆置连交粗确.4.3.1加油枪喷管与适配器的稀启圈应连交稀切,粗确润滑,不该存留揭收,可则不克不迭举止检测.4.3.2检测时,应预防被检测的加油枪大概者与其共用一个真空泵的其余加油枪爆收揭收.4.3.3被检测的加油枪不得使汽油加进检测拆置,可则此加油枪的气液比检测值将被认做无效.4.3.4检测前,不要排空加油硬管气路战加油机油管中的汽油.4.3.5拆置正在线监测系统的加油站,将加油枪分别开开至加油机允许的最大流量战20~30L/min 范畴内的某一流量,每支加油枪赢得2 个气液比;已拆置正在线监测系统的加油站,仅将加油枪开开至加油机允许的最大流量,每支加油枪赢得1个气液比.依照加油枪的每档流速检测每支加油枪的气液比.4.3.6正在屡屡检测之后,应将所有检测器具中积蓄与凝结的汽油排洁.加油枪的气液比应正在大于等于战小于等于范畴内.4.5.1按图3连交加油枪、适配器、尝试仪及油桶.图34.5.2粗确连交气液比适配器战加油枪喷管,并保证连交稀切.好标VR、OPW及HEALY油枪使用好标适配器,欧标ZVA油枪使用好欧适配器.加油枪适配器采与O型圈稀启办法,使用时应正在O型稀启圈内侧涂抹润滑剂,包管加油枪枪管与适配器之间的稀启.4.5.3拆置油桶与尝试仪连交硬管时,二端铜交头处要加拆稀启圈(红色O型稀启圈).4.5.4 将秒表复位.将加油机上的示值归整.4.5.5按《油气回支智能尝试仪支配证明书籍》采用气液比检测界里.按“”键,加油枪以一种档位开初加油,用秒表共步计时.当加油量不小于15降时,停止加油,共时秒表停止计时,按“”键.记录加油机本量加油量、加油时间战回支油气体积,按公式3估计加油流速,按公式4估计气液比.Qg= Gf-GiT×60 公式3式中:Qg——加油流速,L/min;Gi——加油机流量计上的最初读数,L;Gf——加油机流量计上的最后读数,L;T——加油时间,s;60——分钟战秒的变换果子,s/min;A/L= Y(Vf-Vi)Gf-Gi 公式4式中:A/L——气液比,无量目;Y——气体流量计的建正果子;Vi——气体流量计的最初读数,L;Vf——气体流量计的最后读数,L;Gi——加油机流量计上的最初读数,L;Gf——加油机流量计上的最后读数,L.根据估计出的A/L比值,推断气液比是可合格.将检测截止记录正在气液比检测本初数据记录表中.加油枪调换一档位,沉复4.5.4~4.5.5步调,曲至被检加油枪的所有档位检测完成,按“”键,中断本支油枪的检测.4.5.7沉复4.5.1~4.5.6步调检测所有加油枪.所有油枪检测完成后,按键,退出本项检测.4.5.8.1如果气液比不正在尺度限值范畴内,而气液比检测值与限值的好小于大概等于0.1时,可再搞2次气液比检测,但是之间不克不迭对于加油系统战油气回支系统做所有安排.4.5.8.2为了包管丈量的准确,允许对于气液比检测拆置举止需要的安排,包罗气液比适配器战加油枪.如果对于气液比检测拆置举止了安排,那么那条枪前一次的检测截止做兴.对于3次检测截止搞算术仄衡,如果气液比仄衡值正在给出的限值范畴内,该加油枪气液比检测达标,可则不达标.4.5.8.3如果气液比不正在确定的限值范畴内,而且气液比检测值与限值的好大于0.1,则被测加油面气液比检测不达标.4.5.8.4正在最后得出气液比检测是可达标之前,应依照4.2.1~4.2.2再举止一次检测后的稀启性揭收查看.如果检测拆置不克不迭通过揭收查看,那么气液比检测功夫赢得的所罕见据皆无效.4.5.10.1从加油枪上拆下适配器.4.5.10.2将油桶中加进的汽油倒回相映的汽油储罐,而且正在倒油之前背去脆持油桶交天.正在不得到加油站共意的情况下,不该正在油桶中混同分歧标号的汽油.可则,应将混同汽油倒回矮标号的埋天油罐.将油桶揩拭搞洁拆车输送.4.5.10.3检测中断后,要对于设备状态再举止一次确认,保证设备尝试功夫运止仄常,可则正在此功夫所举止的检测无效.4.5.10.4检测中断后,应即时用堵盖将尝试设备的进气心战出气心稀启,并将设备及附件码搁整齐拆箱输送.4.5.10.5查看本初记录是可挖写完备,并请加油站伴共人员签名确认.表1。

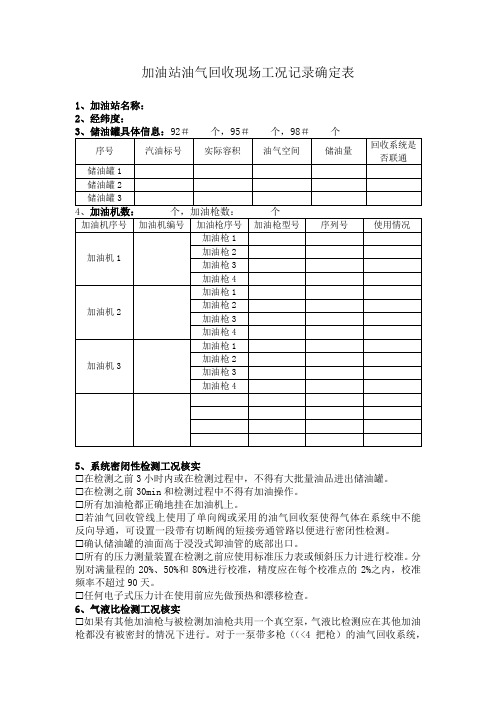

加油站油气回收检测现场工况记录确定表

加油站油气回收现场工况记录确定表1、加油站名称:2、经纬度:5、系统密闭性检测工况核实在检测之前3小时内或在检测过程中,不得有大批量油品进出储油罐。

在检测之前30min和检测过程中不得有加油操作。

所有加油枪都正确地挂在加油机上。

若油气回收管线上使用了单向阀或采用的油气回收泵使得气体在系统中不能反向导通,可设置一段带有切断阀的短接旁通管路以便进行密闭性检测。

确认储油罐的油面高于浸没式卸油管的底部出口。

所有的压力测量装置在检测之前应使用标准压力表或倾斜压力计进行校准。

分别对满量程的20%、50%和80%进行校准,精度应在每个校准点的2%之内,校准频率不超过90天。

任何电子式压力计在使用前应先做预热和漂移检查。

6、气液比检测工况核实如果有其他加油枪与被检测加油枪共用一个真空泵,气液比检测应在其他加油枪都没有被密封的情况下进行。

对于一泵带多枪((<4把枪)的油气回收系统,应在至少2把加油枪同时加油时检测;对于一泵带多枪((≥4把枪)的油气回收系统,应至少在4条枪同时加油时分别进行检测,且被检测的加油枪比例应不少于50%。

用一个替代喷管与气液比适配器连接,目的是对气液比适配器进行一次检测前泄漏检查。

产生一个1245Pa的真空压力后,开启秒表,3min之后真空压力应保持在1230Pa以上。

没有通过泄漏检查的检测装置不能用于气液比检测。

装配好检测用油桶和气液比检测装置之后,向油桶中加油15-20L,使油桶具备含有油气的初始条件,在每个站开始检测之前都应完成这项初始条件设置。

每一把加油枪正式检测前先完成一次≥15L汽油的加油,使被测加油枪气路充满油气,与正常加油状态相同。

油气回收检测方法

1 检测前的预备1.1依据《检测委托书》中请求的检测时光提前1~2天通知受检单位,请求受检单位提前做好相干检测预备工作.1.2检测人员到达检测现场后,应严厉遵照加油站治理划定,应用隔离墩设置检测区域,防止无关人员.车辆进入检测现场.1.3懂得加油站油气收受接收体系的相干信息,包含加油站名称.体系设置装备摆设.加油机台数.加油枪数目.油罐数目.油罐容积等,并填写在《原始记载》上.1.4检测前要对测试装备状况进行检讨确认,检讨装备运行是否正常,装备运行正常才可进行检测.1.5检测人员穿着防静电服,预备好防爆对象.装备衔接时须应用防爆扳手,确保操纵安然.2 密闭性检测检测装备:智能测试仪(IW―HJZH-Ⅱ型)秒表氮气和氮气瓶,储存氮气的高压氮气瓶应带有两级压力调节器.软管.地线.泄漏探测溶液2.2.1向体系充入氮气进程中应接地线.充入体系的氮气流量不该超出100 L/min.2.2.2测试仪在应用前至少应有15 min的预热进程,且应用前要先对装备进行“0”点的校准.按《智能测试仪操纵解释书》选择“装备自检”界面,打开装备的进气口和出气口,按“”键,对装备进行校准.装备每一次开关机,都须要做“0”点的校准.2.2.3测试时油罐油气容积应知足:油罐为自力式油气收受接收体系的,埋地油罐的最小油气空间应为3800 L或占埋地油罐容积的25%,二者取较小值;气体空间连通式埋地油罐的最大合计油气空间不该超出95000 L.以上均不包含所有油气管线的容积.2.2.4若油气收受接收管道上应用了单向阀或采取的真空帮助装配负气体在体系中不克不及反领导通而影响全部体系进行密闭性检测时,应设置一段带有割断阀的短接旁通管路.2.2.5假如油气收受接收体系装有处理装配,检测时应封闭处理装配的电源及与处理装配相连通管道上的阀门.2.2.6在检测之前的24 h内不该进行气液比的检测.2.2.7在检测之前3 h内或在检测进程中不该有卸油功课.2.2.8检测开端前应停滞加油站加油功课.2.2.9检测前测量体系压力,假如压力超出125 Pa,应先释放压力.2.2.10确认埋地油罐通气立管上的阀门应打开,压力/真空阀应处于正常状况;分散式油气收受接收泵的旁通阀门应打开.2.2.11所有的压力测量装配在检测之前应应用尺度压力表或竖直压力计进行校准.分离对满量程的20%.50%和80%进行校准,精度应在每个校准点的2%之内,校准频率不超出90天.2.2.12 从液位主动监测体系上获得每个埋地油罐的油气空间. 2.2.13用公式1盘算,将体系加压至500 Pa至少所须要的时光t.t = V265F公式1式中:t ——将体系中油气空间的压力从0 Pa进步至500 Pa所需的起码时光,min;V ——检测所影响的油气空间,L;F ——充入体系的氮气流量,L/min;265 ——压力和油气空间转换系数.2.2.14打开被检测加油机的底盆,找到预留的三通检测接头,按图1用软管将检测装备与氮气瓶.三通检测接头衔接.打开短接收路上的阀门.图12.2.15打开氮气瓶阀门,设置输出压力为35 kPa,调节测试仪上的调节阀,使氮气流量在30 L/min~100L/min规模,开启秒表,开端充压.在充压进程中假如到达500 Pa所需的时光已超出2.2.13公式盘算值的2倍,则停滞检测,解释体系不具备检测前提.起首应检讨检测装备衔接有无泄漏,如没有问题则应对体系进行检讨是否有泄漏.2.3 限值加油油气收受接收体系密闭性最小残剩压力限值见表 1.油气收受接收体系密闭性压力检测值应大于等于表1划定的最小残剩压力限值.2.4.1按《智能测试仪操纵解释书》选择密闭检测界面,打开氮气瓶阀门,设置输出压力为35 kPa,调节测试仪上的调节阀,使氮气流量在30 L/min~100L/min规模,充压至约550 Pa时,封闭氮气阀门,秒表复零,调撙节速阀,当压力值在500Pa时,封闭流速阀,并按“”键,同时启动秒表开端计时,分离记载第 1.2.3.4.5分钟的压力值.假如现实油气空间数值处于表 1 中所列两油气空间数值之间时,依据公式2,盘算出本次密闭检测的最小残剩压力限值.P = (V-Vn)(Pn+1-Pn)Vn+1-Vn + Pn 公式2公式中:P—现实油气空间对应的最小残剩压力限值,Pa;V—现实油气空间数值,L;Vn —表1中小于且与现实油气空间数值V相邻的值,L;Vn+1—表1中大于且与现实油气空间数值V相邻的值,L;Pn—表1中与Vn 对应的最小残剩压力限值,Pa;Pn+1——表1中与Vn+1对应的最小残剩压力限值,Pa.将第5分钟的压力值与最小压力限值进行比较.当第5分钟的压力值大于等于最小残剩压力限值时,检测成果及格.按“”键,退出本项操纵.封闭调节阀及氮气瓶阀门,检测停滞后释放体系压力.2.4.3 将检测成果记载在密闭性检测原始数据记载表中.2.4.4假如油气收受接收体系由若干自力的油气收受接收子体系构成,则每个自力子体系都要做密闭性检测.检测步调同2.4.1~2.4.3.3液阻检测加油站油气收受接收管道内液阻压力限值见表2.表2 3.2.1液阻检测应用的装备与密闭性检测雷同,装备衔接方法一致,可在密闭性检测完成后直接进行液阻检测.3.2.2打开对应埋地油罐的卸油油气收受接收口,或检测用阀门. 3.2.3按《智能测试仪操纵解释书》选择液阻检测界面.打开氮气瓶阀门,设置输出压力为35 kPa,按“”键,调节测试仪上的流速阀,让氮气分离以18L/min.28 L/min.38L/min的流速经由过程装备,当各流速稳固后,记载下对应流速下的压力值.当在三个流速下测试完成后,将记载下的压力值与液阻限值进行比较.当三种流速下对应的压力值全体小于对应的液阻限值时,检测成果及格.按“”键,退出本项操纵.封闭调速阀及氮气瓶阀门. 3.2.4将检测成果记载在液阻检测原始数据记载表中.3.2.5拆下三通检测接头上衔接的软管及氮气衔接软管,停滞本台加油机测试.取下三通检测接头上衔接的软管,恢回复复兴来油气收受接收管线的衔接.3.2.6将测试仪接入下一台加油机,反复 3.2.2~3.2.5检测步调,直至加油站所有汽油加油机全体检测完成.3.2.7封闭3.2.2打开的装配,并恢复到密闭检测前的状况.4气液比检测检测装备:智能测试仪(IW―HJZH-Ⅱ型)加油枪适配器.过滤器总成.防止杂质毁伤装备,应用时经由过程快装接头衔接在测试仪进气口.密闭测试工装.用来检测测试装备衔接后的密封性.由1个模仿加油枪枪管.真空源(吸气球).堵盖构成,应用时要依据被测对象来选择响应的适配器.氮气和氮气瓶.地线.检测用油桶.秒表.润滑剂4.2.1装备在检测前要进行密封性泄漏自检,衔接按图2,按《油气收受接收智能测试仪操纵解释书》选择液阻检测界面.图2打开流速阀,用真空压力源经由过程“氮气进口”,使装备产生1245Pa的真空压力,待压力稳固后,封闭流速阀,并按“”键,同时开启秒表计时,3分钟后,真空压力保持在1230Pa以上视为经由过程自检.自检及格后才干进行检测.4.2.2确认埋地油罐通气立管上的阀门已开启,压力/真空阀处于正常状况.4.2.3假如用油桶盛油,开端检测之前应向油桶中参加约 5 L汽油, 并包管接地装配衔接精确.4.3.1加油枪喷管与适配器的密封圈应衔接慎密,精确润滑,不该消失泄漏,不然不克不及进行检测.4.3.2检测时,应防止被检测的加油枪或者与其共用一个真空泵的别的加油枪产生泄漏.4.3.3被检测的加油枪不得使汽油进入检测装配,不然此加油枪的气液比检测值将被认作无效.4.3.4检测前,不要排空加油软管气路和加油机油管中的汽油.4.3.5装配在线监测体系的加油站,将加油枪分离开启至加油机许可的最大流量和20~30L/min 规模内的某一流量,每支加油枪获得 2 个气液比;未装配在线监测体系的加油站,仅将加油枪开启至加油机许可的最大流量,每支加油枪获得1个气液比.按照加油枪的每档流速检测每支加油枪的气液比.4.3.6在每次检测之后,应将所有检测器具中积压与凝聚的汽油排净.加油枪的气液比应在大于等于和小于等于规模内.4.5.1按图3衔接加油枪.适配器.测试仪及油桶.图34.5.2精确衔接气液比适配器和加油枪喷管,并确保衔接慎密.美标VR.OPW及HEALY油枪应用美标适配器,欧标ZVA油枪应用美欧适配器.加油枪适配器采取O型圈密封方法,应用时应在O型密封圈内侧涂抹润滑剂,包管加油枪枪管与适配器之间的密封.4.5.3装配油桶与测试仪衔接软管时,两头铜接头处要加装密封圈(白色O型密封圈).4.5.4 将秒表复位.将加油机上的示值归零.4.5.5按《油气收受接收智能测试仪操纵解释书》选择气液比检测界面.按“”键,加油枪以一种档位开端加油,用秒表同步计时.当加油量不小于15升时,停滞加油,同时秒表停滞计时,按“”键.记载加油机现实加油量.加油时光和收受接收油气体积,按公式3盘算加油流速,按公式4盘算气液比.Qg= Gf-GiT×60公式3式中:Qg——加油流速,L/min;Gi——加油机流量计上的最初读数,L;Gf——加油机流量计上的最终读数,L;T——加油时光,s;60——分钟和秒的转换因子,s/min;A/L= Y(Vf-Vi)Gf-Gi公式4式中:A/L——气液比,无量纲;Y——气体流量计的修改因子;Vi——气体流量计的最初读数,L;Vf——气体流量计的最终读数,L;Gi——加油机流量计上的最初读数,L;Gf——加油机流量计上的最终读数,L.依据盘算出的A/L比值,判气绝液比是否及格.将检测成果记载在气液比检测原始数据记载表中.加油枪改换一档位,反复 4.5.4~4.5.5步调,直至被检加油枪的所有档位检测完毕,按“”键,停滞本支油枪的检测.4.5.7反复4.5.1~4.5.6步调检测所有加油枪.所有油枪检测完毕后,按键,退出本项检测.4.5.8.1假如气液比不在尺度限值规模内,而气液比检测值与限值的差小于或等于0.1时,可再做2次气液比检测,但之间不克不及对加油体系和油气收受接收体系作任何调剂.4.5.8.2为了包管测量的精确,许可对气液比检测装配进行须要的调剂,包含气液比适配器和加油枪.假如对气液比检测装配进行了调剂,那么这条枪前一次的检测成果作废.对3次检测成果做算术平均,假如气液比平均值在给出的限值规模内,该加油枪气液比检测达标,不然不达标.4.5.8.3假如气液比不在划定的限值规模内,并且气液比检测值与限值的差大于0.1,则被测加油点气液比检测不达标.4.5.8.4在最终得出气液比检测是否达标之前,应按照4.2.1~4.2.2再进行一次检测后的密封性泄漏检讨.假如检测装配不克不及经由过程泄漏检讨,那么气液比检测时代获得的所稀有据都无效.4.5.10.1从加油枪上拆下适配器.4.5.10.2将油桶中参加的汽油倒回响应的汽油储罐,并且在倒油之前一向保持油桶接地.在没有得到加油站赞成的情形下,不该在油桶中混杂不合标号的汽油.不然,应将混杂汽油倒回低标号的埋地油罐.将油桶擦拭清洁装车运输.4.5.10.3检测停滞后,要对装备状况再进行一次确认,确保装备测试时代运行正常,不然在此时代所进行的检测无效.4.5.10.4检测停滞后,应实时用堵盖将测试装备的进气口和出气口密封,并将装备及附件码放整洁装箱运输.4.5.10.5检讨原始记载是否填写完全,并请加油站陪伴人员签字确认.表1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油气回收检测流程

(一)检测仪器自身密闭性检测

1、将针阀顺时针关闭,将快接球阀接到油气进气口,并打开球阀;

2、将硅胶软管接到出气口,并将堵头与硅胶软管另一端相连接;

3、将抽气筒放到快接球阀开口处,向外抽气,当压力表读数达到-

1000Pa左右,快速关闭快接球阀;

4、等待大约3分钟气压值较稳定时,检查压力值,绝对值不减小即

说明设备自身密闭性良好。

(二)密闭性检测

1、加油站密闭性检测选择离油罐最远的加油机检测一次即可;

2、加油站暂时停止营业,将加油站油罐卸油口、回气口关闭;

3、通过氮气快速接头将针阀与氮气瓶连接;

4、将油气进气口与快接球阀连接,将油气出气口与硅胶软管连接;

并将硅胶软管另一端与加油机下面预留的检测口连接(如果检测口下方有检测阀门,须将检测阀门打开);

5、关闭油气进气口,打开针阀;

6、打开氮气瓶阀门,设置输出压力为35kPa(约0.357公斤压力)

左右,轻微旋转针阀,调节氮气流量,控制流量表上显示的瞬时流量值在30~150L/min范围内;当压力表数值达到600Pa左右,关闭针阀,观测压力值是否降至某一值稳定,该稳定值不能小于100Pa;否则该加油站油气回收系统密闭性存在问题;(注意:充

压过程中压力值不能超过750Pa,否则油罐安全阀将开启)

7、如果步骤6中压力值能够最终稳定在某一数值,则再充压至约

550Pa时关闭针阀,调节快接球阀使压力降至500Pa;等压力值基本稳定后(一般会在某一压力值上下波动),开启秒表;

8、每隔1min记录1次压力示数,共记录5次;并将最后一次的

压力示数值与标准规定值对照,如果低于限值,则表明油气回收系统密闭性不合格;

9、打开加油站油罐卸油口、回气口,安全规定释放油气回收系统

压力;

10、密闭性检测完毕,检测通过可继续进行液阻检测,此时加油站可恢复营业。

(三)液阻检测

1、保持上述连接状态,逆时针打开针阀,调节氮气流量,使流量

表瞬时流量分别显示为18L/min左右、28L/min左右、38L/min左右,并分别记录三种流量时压力表示数,顺时针关闭针阀,将数值与标准对照,即可确定被检测加油机液阻检测是否合格;

2、拆除与加油机检测口连接处,然后与下一台被检测加油机检测

口连接,打开针阀,重复步骤1进行该台加油机的液阻检测;依此类推,检测加油站内每台加油机;

3、所有加油机检测完毕后,关闭氮气罐阀门,拆除与针阀连接的

氮气快速接头,拆除与油气进气口连接的快接球阀,拆除与加油机检测口的连接;

4、关闭加油站油罐的卸油口、回气口,液阻检测完毕。

(四)气液比检测

1、将与油气出气口连接的硅胶软管的另一端与适配器口连接;

2、如果为ZVA加油枪,将加油枪插入适配器(O型圈式后端盖)

中,确保加油枪吸气孔在适配器密封腔内;如果为OPW加油枪,首先将适配器后端盖换为密封垫式后端盖,再将加油枪插入适配器中,确保加油枪吸气孔在适配器密封腔内;

3、用磁铁在流量表标定处停放2秒,进行流量表清零;

4、关闭油桶卸油阀,打开加油枪以高档流量向油桶中加油,每次

不少于15L,读取并记录流量表中油气累计流量值和加油机上显示的加油示数,然后计算并记录气液比,回收比例为1:1.2之间为合格;

5、重新清零后,再分别以其他档位流量测量该加油枪的气液比;

6、重复以上步骤,将加油站内所有加油枪气液比进行检测;

7、检测过程中注意油桶液位;

8、全部加油枪检测完毕后,拆除连接的硅胶软管、适配器,并关

闭加油站油罐卸油口。

加油站油气回收系统检测原始记录

J K J C/D-J L-084

样品编号样品名称采样地点:

分析日期: 环境温度℃

1.油气回收液阻检测

2油气回收密闭性检测.

3.油气回收气液比检测

审批:复核:检验:。