多点温度控制系统

第六届“创新杯”大学生科技学术竞赛作品 多点温度控制系统

序号————————多点温度控制系统作品类别: 发明制作类作品编号:目录摘要 (3)一、方案设计与论证 (3)1、测量部分 (3)2、主控制部分 (4)3、总结 (4)二、各电路的设计 (5)1、键盘电路 (5)2、加热器控制电路 (8)3、温度测试电路 (8)4、七段数码管显示电路 (9)5、口通讯电路 (10)三、程序设计 (11)概述 (11)1、程序结构分析 (11)2、主程序 (12)四、测试方法和测试结果 (12)1、测试环境 (12)2、测试方法 (12)3、测试结果 (13)4、测试结果分析 (13)五、总结 (13)七、应用举例 (14)【参考文献】 (15)附:使用说明 (15)外观图片 (16)点温度控制系统摘要本文介绍了以AT89S51单片机为核心的温度控制系统的工作原理和设计方法。

温度信号由温度芯片DS18B20采集,并以数字信号的方式传送给单片机。

文中介绍了该控制系统的硬件部分,包括:温度检测电路、温度控制电路、PC机与单片机串口通讯电路和一些接口电路。

单片机通过对信号进行相应处理,从而实现温度控制的目的。

文中还着重介绍了软件设计部分,在这里采用模块化结构,主要模块有:数码管显示程序、键盘扫描及按键处理程序、温度信号处理程序、继电器控制程序、单片机与P C机串口通讯程序。

关键字:单片机DS18B20温度芯片温度控制串口通讯一、方案设计与论证1、测量部分方案一:采用热敏电阻,可满足40摄氏度至90摄氏度测量范围,但热敏电阻精度、重复性、可靠性较差,对于检测1摄氏度的信号是不适用的。

而且使用热敏电阻,需要用到十分复杂的算法,一定程度上增加了软件实现的难度。

方案二:采用温度芯片DS18B20测量温度。

该芯片的物理化学性很稳定,它能用做工业测温元件,且此元件线形较好。

在0—100摄氏度时,最大线形偏差小于1摄氏度。

该芯片直接向单片机传输数字信号,便于单片机处理及控制。

本制作的最大特点之一就是直接采用温度芯片对温度进行测量,使数据传输和处理简单化。

基于无线通信技术的汽车多点温控系统

基于 无线通信技术 的汽车多 点温控系统

王友 山 李 操

吉视 传 媒 股份 有 限 公 司 长春 分公 司 摘 要 随着 无 线通信技 术 的 发展 ,在越 来越 多的领 域 ,无 线模 式正在逐 步替代 有 线模 式 ,无线

成。

温 垫 发 度

-

温 分 辨 率 为 0 5 。 当 在 一1 ℃ ~ +8 ℃ .℃ 0 5 范 围 内 , 可 确 保 测 量 误 差 不 超 过 0. ℃ , 5 在 一 5 ~ + 2 ℃范 围 内 ,测 量误 差 也 不 5℃ 15 超过 2 " C。 () 过 编程 可实 现 9 2 的 数 字读 数 5通 ~1位 方式 。

技 术 与温度 传 感 器的结合 ,也成 了温度 检 测

询模 式 ,以适 用不 同场 合需要 ; () 率 高 ,传 输 速 度 快 ,不 易 受 到外 5频 界干 扰 。

系统 新 的发展趋 势 ,它能 够有 效解 决 由有 线 模 式带来 的诸 多不 变,适应 更 多温度 测量 的

捷。

() 户 可 自设 定非 易失 性 的 报 警 上 下 6用

限值 。 () 持 多 点组 网功 能 ,多 个DS 8 2 7支 1B 0 可 以并 联在唯 一 的三线 上 ,实现 多 点测温 。

关键 词 无线通 信技 术 ;温度 传 感 器;单 片机

1课题 研究 的意 义和 目的

片 射 传 感 _ — 模 . ◆

器

机

块

图1温度测控 系统硬件 电路原理框 图 整个 系统 温度 监测 片机 用AT 9 5 , 线通 信 使 8 C 1无

多点温度控制系统可行性分析及设计方案

多点温度控制系统可行性分析及设计方案一、可行性分析温度控制系统是一种用于监测和调节温度的系统,广泛应用于各个领域,如工业、医疗、农业等。

以下是对温度控制系统可行性的分析:1.市场需求:随着技术的发展和人们对生活质量的要求提高,对温度控制的需求也在不断增加。

各行各业都有温度控制的需求,因此市场潜力巨大。

2.技术可行性:目前,温度控制系统所需的传感器、控制器和执行器等关键技术已经非常成熟,可以满足各种需求。

同时,温度控制算法的研究也相对成熟,可以提供高精度的温度控制。

3.成本可行性:随着技术的进步,温度控制系统的成本逐渐下降。

同时,多种材料和设备的广泛应用也为温度控制系统提供了更多的选择,降低了成本。

4.政策环境:政府对于环境保护和能源节约的要求越来越高,温度控制系统可以有效地控制能源的消耗和减少对环境的影响,符合国家政策。

二、设计方案基于以上可行性分析,以下是一份300字多点温度控制系统的设计方案:该温度控制系统适用于工业生产中的多点温度监测和调节。

系统的主要组成部分包括传感器、控制器和执行器。

1.传感器:使用高精度的温度传感器,将多个监测点的温度数据实时传输给控制器。

传感器应具有快速响应、高精度和可靠性。

2.控制器:采用先进的控制算法,根据监测到的温度数据进行分析和判断,并通过控制执行器来实现温度的调节。

控制器应具有高速计算能力和稳定性。

3.执行器:根据控制器的指令,控制执行器来调节温度。

执行器可以是电磁阀、加热器、冷却器等,根据具体需求选择合适的执行器。

4.数据记录与报警:系统应具备数据记录功能,将温度数据进行存储和分析,以便进行后续统计和分析。

同时,系统还应具备报警功能,当温度超过设定的范围时,及时发出警报。

5.远程监控与控制:系统应支持远程监控和控制,可以通过网络对温度控制进行实时监测和调节,方便操作人员进行远程管理。

该多点温度控制系统具备可行性,并提供了一个基本的设计方案。

在实际应用中,可以根据具体需求进行调整和改进,以实现更好的温度控制效果。

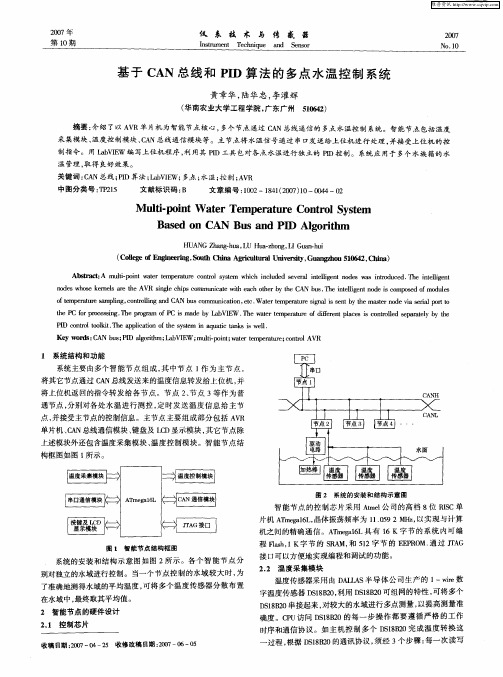

基于CAN总线和PID算法的多点水温控制系统

中图分类号 :P 1 T 25

文献标识码 : B

文章编 号:0 2 8 120 )0— 04—0 10 —14 (Байду номын сангаас 7 1 04 2

M u t- on a e m p r t r n r lS se lip i tW tr Te e a u e Co to y tm Ba e n s d o CAN sa D g rt Bu nd PI Alo i hm

,

制指令 。用 [b IW 编写上位机程序 , a VE 利用其 PD工具 包对各点水温进行独立的 PD控制 。系统 应用于多个水族箱 的水 I I

温 管理 , 得 良好 效果 。 取

关键词 :A C N总线 ;I PD算法 ;aVE 多点 ; L b IW; 水温 ; 制 ; V 控 AR

.

o t prtes pi ,otln dC N b m uiao ,t. t mprt e i a isn b e at oe i s i rt fe e u m l gcnr i a A c m nct ne Wa re e u gl s et t s r d ae a p to m a r a n o gn s u o i c et a r s n h m e n v r o y l

HU G Z a g h a I a z o g L u - u AN h n - u , | Hu —h n , IG a h i U n

( oeeo l ierl,o t hn gi l r ̄ nvri , u n o 162 C i ) C lg f lIeig SuhC i A r ut a U i sy G a t u504 , hn l E gl I a c u e t  ̄ a

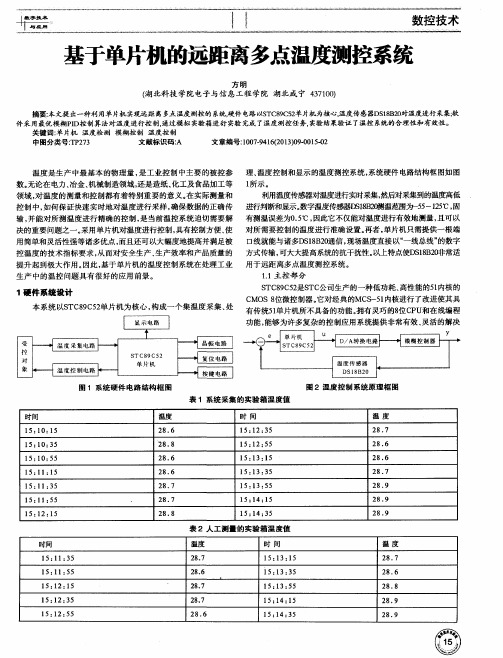

基于单片机的远距离多点温度测控系统

I 。 l ! 苎 与 应 用

4 . 1系统 温度采 集 实验

实 验 的 主 要 目的 是 对 实 验 箱 内的 温度 进 行精 确控 制 , 3 个 温 度

传感器D S 1 8 B 2 0 随机放 置在实验箱体 内侧 , 为 了便于较快收集到实

1硬件 系统 设计

本系统 以S TC 8 9 C 5 2 单片机为核心 , 构成一个集温度 采集 、 处 有传统5 1 单片机所不具备的功能。 拥有 灵巧 的8 位C P U和在线编程

功能 , 能够为许多复杂 的控 制应用系统提供非常有效 、 灵活的解决

图 1系统硬件 电路结构框 图 表 1 系统采集的实验箱温度值

_ _ I } 1 戴 _ _ 字 技 术

数 控 技术

基于单片机的远距离多点温度测控系统

方 明

( 湖北科技学院电子与信息工程学院 湖北成宁 4 3 7 1 0 0 )

摘 要: 本 文提 出一种 利用单 片机 实现远 距 离多点温度测控 的 系统 , 硬件 电路 以s T c 8 9 c 5 2 单 片机为核 心, 温度 传感 器D s 1 8 B 2 0 对温度进行采 集; 软 件 采用 最优模 糊P I D控 制算 法对 温度进 行控 制 , 通过模 拟 实验 箱进 行 实验 完成 了温度 测控 任 务, 实验结 果验证 了温控 系统 的合理性 和有 效性 。 关 键词 : 单 片机 温度 检测 模 糊控 制 温度控 制 中图分 类号 " T P 2 7 3 文献标 识码 : A 文章编 号: 1 0 0 7 - 9 4 1 6 ( 2 0 1 3 ) 0 9 - O 0 1 5 - 0 2

基于51单片机的多点温度控制系统设计

基于51单片机的多点温度控制系统设计作者:奚建荣来源:《现代电子技术》2009年第02期摘要:针对目前壁挂炉采暖中温度控制不准确的现状,以单片机为控制中心,采用Dallas 公司的“一线总线”数字化温度传感器DS18B20以及脉冲控制器件,设计一款多点测温及温度控制系统;系统能够同时测量多点温度,并根据温度设定实时控制各回路通断及壁挂炉的燃烧与停止,从而进一步提高居室的舒适性及采暖系统的经济性。

关键词:51单片机;DS18B20;多点温度检测;温度控制系统中图分类号:TP274文献标识码:B文章编号:1004 373X(2009)02 186 03Multi-point Temperature Control System Based on 51 Single Chip ComputerXI Jianrong(Weinan Teachers University,Weinan,714000,China)Abstract:A multi-point temperature control system based on MCS-51 single chip computer is designed to solve the inaccurate problem of current temperature control ing DS18B20,"1-Wire" digital thermometer,and the component controlled by electric pulse.According to the temperatures got from multi-pointtemperature sensor,it can control heating water circuit and the burning or shutting of the stove.It makesthe room more comfortable and enhances the efficiency of the heating system.Keywords:single chip computer;DS18B20;multi-point temperature measurement;temperature control system随着生活水平的提高,人们对家居需求由面积需求变为舒适需求。

基于PIC单片机的多点温控系统的设计与实现

化工 、 材 、 品、 建 食 机械 、 油等 工业 中 , 石 具有 举足 重轻 的作 用。根据不 同生产所 需温度 范围和精度要求 , 采用的测温元 件、 方法 以及对温 度的控制方法 也有所 不同。随着 电子技术

据, 显示温度 数据 , 根据 数据判 断测控对 象要执 行的动作 以 及 发送 控制命令 。在多 点系 统中 , 由于系统复杂度增加且 单 片机性能有限 , 需要简化单片机 的任 务 。单片机只需要接 收 测控对 象的温度数据和转 发控制命令 即可 。 () 2 增加微 型计算机执行运算任 务

电源 电路

H1 I. 图 1 单 点温 度测 控 硬件 电路结 构

由图 l 可知, 除了键盘和 测控对象外 , 点系统与外接没 单 有交互 。 这远远不能满足当前生产 过程 自动化 的控制要求。 自 动化生产要求生产过程中的各个环节紧密配合、 协调一致 , 以 达到最高的生产效率,测控对象的温度控制更是如此 。因此

图 2 多 点 系统体 系结构

在多点系统体 系结构中 , 一个测控部分 与单点系统 比 每 较 类似 , 由测控 器 、 传感 器和 控制 驱动 器 组成 , 为 测控 单 称

作者简介 :方庆黎 , 河南洛阳人 , 男, 讲师, 研究方向:计算机工业应用。

一

5 — 2

硬件 技术 与 研 究 ■—

述。

硬件 电路设计 、测控器硬 件 电路设计和 控制驱 动器硬件 电

路设计 。下面分别对 它们进行介绍 。

() 信 适 配 器 电路 设 计 1通

5 .软件系统设计

工业系统 的通信 可以采 用多种方式 , 系统采用 RS 3 本 22

多点温度 控 制系统 的软件主 要分为上 位机程 序和 单片 机 程序 。其 中上位机程序 又分为温度显控模 块和通信模块 ; 单片 机程序 分为温度采样 模块 、 信模块和控 制模 块。 通

DAS-Ⅲ型多点温度采集与控制系统使用说明书

DAS■111型多点温度采集与控制系统使用说明书西安蓝田恒远水电设备有限公司电话:传真:1、概述:DAS・in型多点非电量采集与控制系统是我公司根据我国计算机测控技术的发展要求而设计出来的,既能作为现今DAS系统中的远程智能I/O ,且具有现地显示功能,又能独立组态成发电机组等工业设备运行过程中的保护控制装置。

由于软件中采用了对被测参数的变化进行梯度分析,有效的防止了因传感器及线路传输故障而误发保护或控制信号。

符合我国的国情,完全可以替代同类的进口产品。

与上位机交换数据符合modbus数据通信格式,能够直接与各种pic或其他监控系统实现通信,也可配相应模块,直接与工业以太网相通。

可广泛应用于电力、冶金、化工及其他各个行业中。

2、主要特点:2.1、可任意测量热电偶K、T、E、B、S ,热电阻G、Cu50、PtlOO(BAl x BA2)及标准信号0 ・ 10mA s 4 ・ 20mA、1 ・ 5V 等。

2.2、带16对32个可供自由组态的开关量输出信号。

2.3、最大巡测点数128点。

2.4、模拟信号调理部分采用每路独立的通道,不易出现通道损坏的情况,既提高了抗干扰性,又具有较快的采样速度。

2.5、每点可设置两个独立的报警限,上电时报警继电器具有锁定功能,防止上电或掉电误发信号;线路故障时,对报警限2继电器能够自动锁定;具有梯度运算功能,梯度报警时,可自动锁定报警限2 继电器,输出采用固态继电器,抗干扰能力强。

2.6、数据刷新周期s 3s o2.7、具有参数失电保持功能。

2.8、具有RS232、RS422 ( RS485 )标准串行通信接口,可方便地与上位机通信,通信规约可根据用户要求修改,也可选配网络接口模块。

2.9、带点阵式液晶显示屏,具有汉字显示功能。

2.10、具有非线性等误差修正功能和热电偶的冷端自动补偿。

3、技术指标:3.1. 可巡测输入信号:热电偶K 、T 、E 、B 、S ,热电阻G 、Cu50、 PtlOO (BAl x BA2)及标准信号 0 ・ 10mA 、4 ・ 20mA 、1 ・ 5V 等。

基于单片机的多点无线温度监控系统

基于单片机的多点无线温度监控系统1. 引言1.1 研究背景在现代社会,温度监控系统在各个领域中发挥着重要作用,例如工业生产、环境监测、医疗保健等。

随着科技的不断发展,基于单片机的多点无线温度监控系统逐渐成为一种趋势。

研究背景部分将深入探讨这一领域的发展现状,以及存在的问题和挑战。

目前,传统的有线温度监控系统存在布线复杂、安装维护困难等问题,限制了其在一些特定场景下的应用。

而无线温度监控系统以其布线简便、实时监测等优势逐渐被广泛应用。

目前市面上的产品多数存在监测范围有限、数据传输不稳定等问题,迫切需要一种更为稳定、可靠的无线温度监控系统。

本文将基于单片机技术设计一种多点无线温度监控系统,旨在解决现有系统存在的问题,提高监测范围和数据传输稳定性。

通过对单片机、温度传感器、通信模块等关键部件的选择和设计,构建一套高性能的无线温度监控系统,为相关领域的应用提供更好的技术支持和解决方案。

1.2 研究意义无线温度监控系统的研究意义在于提高温度监控的效率和精度,实现对多个点位的远程管理和监控。

通过使用单片机技术,可以实现对多个温度传感器的同时监测和数据传输,使监控过程更加智能化和便捷化。

这对于各种需要严格控制温度的场合如实验室、制造业、医疗行业等具有重要意义。

无线温度监控系统的研究也有助于推动物联网技术的发展,为智能家居、智能城市等领域打下基础。

通过建立稳定、高效的多点无线温度监控系统,不仅可以提高生产效率,降低能耗,提升产品质量,还可以有效预防事故发生,保障人员安全。

研究基于单片机的多点无线温度监控系统具有重要的现实意义和应用前景。

1.3 研究目的本文旨在设计并实现基于单片机的多点无线温度监控系统,通过对温度传感器采集的数据进行处理和传输,实现对多个监测点的实时监控。

具体目的包括:1. 提高温度监控系统的便捷性和灵活性,使监控人员可以随时随地实时获取监测点的温度数据,为及时处理异常情况提供有力支持;2. 降低监控系统的成本,利用单片机和无线通信模块取代传统的有线连接方式,减少线缆布线成本和维护成本;3. 提升监控系统的稳定性和可靠性,通过精心选型与设计,以及合理的系统实现过程,确保系统能够持续稳定地运行,并提供准确可靠的数据;4. 探索未来监控系统的发展方向,从实际应用情况出发,进一步优化系统性能,并为未来无线温度监控系统的研究和应用奠定基础。

基于单片机的多点无线温度监控系统

基于单片机的多点无线温度监控系统随着物联网技术的不断发展,无线传感器网络在各个领域都得到了广泛应用。

基于单片机的多点无线温度监控系统,不仅可以实现对多个温度点的实时监控,还可以通过无线方式传输监测数据,实现远程监控和管理。

本文将介绍基于单片机的多点无线温度监控系统的原理、设计和实现过程。

一、系统概述基于单片机的多点无线温度监控系统主要由传感器节点、信号处理单元、无线通信模块、监控中心等组成。

传感器节点负责采集温度数据,信号处理单元对采集的数据进行处理和存储,无线通信模块实现数据传输,监控中心则负责接收和显示监测数据。

二、系统设计1. 传感器节点设计传感器节点是系统的核心部分,负责采集温度数据。

为了实现多点监控,传感器节点需要设计成多个独立的模块,每个模块负责监测一个特定的温度点。

传感器节点的设计需要考虑传感器的选择、数据采集和处理电路的设计、以及无线通信模块的接口设计。

传感器节点采用数字温度传感器DS18B20进行温度采集,采集到的数据通过单片机进行处理和存储,然后通过无线通信模块进行数据传输。

2. 信号处理单元设计信号处理单元主要负责对传感器采集到的数据进行处理和存储。

传感器采集到的数据需要进行数字化处理,然后存储到单片机的内部存储器中。

传感器节点采用的是单片机AT89S52作为信号处理单元,通过单片机的A/D转换功能对温度数据进行数字化处理,然后存储到单片机的内部EEPROM中。

3. 无线通信模块设计无线通信模块主要负责将传感器节点采集到的数据传输到监控中心。

传感器节点采用的是nRF24L01无线模块,通过SPI接口与单片机进行通信,并实现数据的传输。

4. 监控中心设计三、系统实现传感器节点采用DS18B20数字温度传感器进行温度采集,通过单片机AT89S52进行数据处理和存储,然后通过nRF24L01无线模块实现数据的传输。

传感器节点的设计需要考虑功耗、尺寸和成本等因素,需要尽量减小功耗和尺寸,降低成本。

多点温度实时监控系统的设计与实现

温度采集及监测已经有很长的历史,在造纸,印染,及食品加工等行业,对于温度 都要进行实施监测以提高成品率,但是以前对温度的监测是采用人工手动方式,监测结 果不准,耗时长,而且会由于抽样间隔等原因使得结果不能反映真实情况。另外根据被 测对象的具体情况还可能由于应用场所的局限性造成测量过程受限,例如工作人员不可 能直接测量粮仓内部的温度;提取危险场所如高压高温,强电磁辐射等处温度数据采用

另外,在通信及输电工程中,需要大量使用通信电缆及输电电缆。因为这些场合电 缆密度大,发热量高,所以电缆自身的安装隐患已成为不可忽视的问题。从相关统计的 资料看,许多发生在电缆密集处的事故如火灾,跳闸等都是由于没有对电缆进行温度检 测引起的。因此对电缆密集的场所来说,对电缆的温度进行监测就显得尤为重要。

本课题设计的是一套计算机控制的多点温度实时监测报警与控制系统,可应用于多 种需要采集温度数据并对温度进行控制的场合。系统采用 ModBus 网络的设计思想。温 度采集终端都以 RS485 智能终端的形式经过 RS485/RS232 转换器连接到主机,系统中 主机与各采集终端之间的通信采用查询方式,通过采用曲线校正和 CRC 校验等方式保 证温度采集以及数据传输的可靠性。最后采用 Visual Basic 6.0 开发了具有温度数据实时 监测、报警、控制,历史数据和曲线显示与打印等功能的监控软件。 关键词:温度监控;ModBus; CRC 校验;Visual Basic 6.0;单片机

河北大学 硕士学位论文 多点温度实时监控系统的设计与实现 姓名:宋铁锐 申请学位级别:硕士 专业:通信与信息系统 指导教师:郑伟

2010-12

摘要

摘要

温度的监测和控制在人们现实生活生产中应用已日渐广泛,在众多的应用场所,对 温度的要求都非常严格,因此能否有效对温度数据进行实时监测和控制是一个必须解决 的重要课题。

多点温度检测系统设计

多点温度检测系统设计一、引言随着科技的不断发展,温度检测技术已经广泛应用于各个领域。

在很多实际应用中,需要对不同位置的温度进行实时监测,以保证系统的正常运行或者提供必要的温控信息。

本文将介绍一种多点温度检测系统的设计,该系统可以同时监测多个温度传感器的温度,并将数据传输到中央控制器进行处理和分析。

二、系统设计1.系统框架该多点温度检测系统由多个温度传感器、信号采集模块、数据传输模块和中央控制器组成。

各个组件之间通过有线或者无线方式连接,将温度数据传输到中央控制器。

2.温度传感器温度传感器是整个系统的核心组件,用于实时监测不同位置的温度。

传感器可以选择常见的热电偶、热敏电阻等类型,根据具体需求选择合适的传感器。

3.信号采集模块信号采集模块负责将温度传感器采集到的模拟信号转换为数字信号,以便于处理和传输。

采集模块应具备多通道输入功能,可以同时采集多个传感器的数据。

4.数据传输模块数据传输模块将信号采集模块采集到的数据传输到中央控制器。

传输方式可以选择有线的方式,如RS485、CAN、以太网等,也可以选择无线方式,如蓝牙、Wi-Fi、LoRa等。

5.中央控制器中央控制器负责接收和处理传输过来的温度数据,并进行分析和判断。

可以通过界面显示温度数据,设置温度报警阈值,并在超过阈值时进行报警。

控制器还可以将温度数据存储到数据库中,以便后续分析和查询。

中央控制器还可以与其他系统进行联动,实现温度控制、远程监控等功能。

三、系统实现1.温度传感器的选择和布置根据具体应用场景和需求选择合适的温度传感器,并合理布置在需要监测的位置。

传感器之间距离适当远离干扰源,以确保准确测量温度。

2.信号采集模块的设计设计适合的信号采集模块,能够满足多个传感器数据的采集和处理需求。

采集模块应具备高精度、低功耗和高稳定性的特点。

3.数据传输模块的选择和配置根据具体需求选择合适的数据传输模块,并进行配置。

有线传输模块的配置需要设置通信参数和地址等信息,无线传输模块需要配置网络参数和安全认证等。

基于单片机的多点无线温度监控系统设计-毕业设计

基于单片机的多点无线温度监控系统设计前言在工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

其中,温度控制也越来越重要。

在工业生产的很多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

采用单片机对温度进行控制不仅具有控制方便、简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大的提高产品的质量和数量。

因此,单片机对温度的控制问题是一个工业生产中经常会遇到的控制问题。

单片机是一种集CPU、RAM、ROM、I/O接口和中断系统等部分于一体的器件,只需要外加电源和晶振就可实现对数字信息的处理和控制。

因此,单片机广泛用于现代工业控制中。

随着“信息时代”的到来,作为获取信息的手段——传感器技术得到了显著的进步,其应用领域越来越广泛,对其要求越来越高,需求越来越迫切。

传感器技术已成为衡量一个国家科学技术发展水平的重要标志之一。

因此,了解并掌握各类传感器的基本结构、工作原理及特性是非常重要的。

由于传感器能将各种物理量、化学量和生物量等信号转变为电信号,使得人们可以利用计算机实现自动测量、信息处理和自动控制,但是它们都不同程度地存在温漂和非线性等影响因素。

传感器主要用于测量和控制系统,它的性能好坏直接影响系统的性能。

因此,不仅必须掌握各类传感器的结构、原理及其性能指标,还必须懂得传感器经过适当的接口电路调整才能满足信号的处理、显示和控制的要求,而且只有通过对传感器应用实例的原理和智能传感器实例的分析了解,才能将传感器和信息通信和信息处理结合起来,适应传感器的生产、研制、开发和应用。

另一方面,传感器的被测信号来自于各个应用领域,每个领域都为了改革生产力、提高工效和时效,各自都在开发研制适合应用的传感器,于是种类繁多的新型传感器及传感器系统不断涌现。

温度传感器是其中重要的一类传感器。

其发展速度之快,以及其应用之广,并且还有很大潜力。

为了提高对传感器的认识和了解,尤其是对温度传感器的深入研究以及其用法与用途,基于实用、广泛和典型的原则而设计了本系统。

多点温度监控系统安全操作规定

多点温度监控系统安全操作规定1. 前言多点温度监控系统是一种非常重要的系统,它的作用是监测各种物品的温度,并将温度数据传输到中央控制台。

该系统广泛应用于食品、医药、电子、化工等行业,如果该系统出现故障或被非法操作,将会对生产和工作造成巨大的影响。

因此,为了确保系统的正常运行和数据的安全,必须制定一些安全操作规定。

2. 系统接入规范2.1 系统接入授权所有需要使用多点温度监控系统的用户必须获得系统管理员的授权,用户需要提供有效的身份证明和使用理由,并通过系统管理员的审核后才能使用该系统。

2.2 系统记录系统会记录每次用户操作的时间、地点、内容等信息,用户必须遵守规定的操作流程,不得进行非法操作,否则将依据相关法规进行处理。

如需修改系统记录,请联系系统管理员。

2.3 系统访问权限管理系统管理员将根据用户的需要和职能,给予不同的访问权限。

用户必须严格遵守权限规定,未经授权的用户不得擅自访问和操作系统。

2.4 系统报警规范系统会对温度异常进行报警,一旦出现异常,系统会发出报警信息,用户必须及时处理。

如需调整报警规则,请联系系统管理员。

3. 系统使用规范3.1 系统登录用户在使用系统之前,必须进行登录操作,并且必须使用符合安全标准的密码。

为了保证密码的安全性,用户必须定期更换密码,且不得使用过于简单的密码。

3.2 系统数据使用用户使用系统时必须保证数据的完整性和准确性,并遵守数据的保密规定。

用户不得擅自更改、删除、篡改数据。

如需修改数据,请遵循规定的操作流程,并获得授权。

3.3 系统维护系统管理员会定期对系统进行维护和升级操作,为了保证维护和升级操作的顺利进行,用户必须遵守系统的操作规范,在系统进行维护和升级时,不能进行操作,以免影响系统的正常运行。

3.4 系统注销用户如果需要注销系统账户,必须提前与系统管理员联系,并按照规定的操作流程进行注销。

注销账户后,用户的数据将被删除,删除后无法恢复。

如需恢复数据,请联系系统管理员。

基于LabVIEW的多点温度检测及系统控制

收 稿 日期 : 0 91 — 6 2 0 —20

基 金 项 目 :内 蒙 古 师 范 大学 科 研 基 金 项 目( QN0 0 0 ) 6 5 2 ;内 蒙 古 农 业 大 学 科 研 启 动 基 金 项 目( J 53 ) B0 —6 作 者 简 介 :张 丽 娜 (9 0 ) 女 , 蒙 古 呼 和 浩 特 市 人 , 蒙 古 师 范 大 学 讲 师 , 要从 事模 式 识 别 与 智 能 系 统 研 究 18 一 , 内 内 主

由于 加热 温度 场分 布 的不均 匀性 , 用 单传 感 器测 温往 往 不能 准确 地 反映 被测 系统 的 温度 . 采 本文 采用 多 传 感 器技术 设计 了多点 温 度检 测 和控制 系统 , 现 了对 被测 系 统 的精确 控 温. 个相 似 的传 感器 采集 的信 息 实 多 具 有冗 余性 , 用信 息 融合 技术 对多 传感 器 提供 的数 据 进 行处 理 , 以将冗 余 信 息 适 当 融合 , 总体 上 降低 采 可 从

当温度 超 出上限时 , 自动停 止 加热.

计 算

』 = l

c臣 圈 = ]

机

lO /

徊

日 墨叵X

接

口

…一. . = :二== 二二 …一 5 .二= : . 二 -二= = 二 二 零 : : = = :

图 1 基 于 L b E 的多 点 温 度 检 测 、 制 系 统 结 构 图 aVI W 控

内蒙 古 师 范 大 学 学 报 ( 自然 科 学 汉 文 版 )

第 3 卷 9

机 的 IO接 口与外 部数据 连接 . / 当数 据进 入计算 机后 , L b E 平 台上 , 在 a VI W 经数 据处 理子程 序 、 度控制 子 温 程 序输 出系统控 制信 号 , 并通 过计 算机 I0 接 口输 出. 出信 号驱 动相 应 的驱 动 电路 , / 输 分别 控 制加 热 电路及 风 扇 电路 , 实现温 度 的实时监 测 和控制 , 同时在 前 面板实 时输 出温 度和 湿度 控 制 曲线. 过前 面 板 的温 度设 通 定 窗 口, 以实 时改变 系统温 度 的设 定 值 , 可 当温 度 和 湿 度 超 出上 限或 下 限 时 , 软件 发 出 语音 及 光 报警 信 号 ;

基于无线传感网络的多点温度测控系统研究

然 后 无线 发 射 模 块 发送 数 据 无 线 接收 模 块 接 收数 据 , 完成 数 据 远 程 传输 。若 在数 据 传 输 过 程 中有 其 它 的发 送 模 块 发送 数 据 发 送请 求 ,接 收模 块 不

对 其 应 答 。但单 片机 记 录 下 发送 请 求 的 测温 点 , 当数 据 传 输 结 束 ,无 线 接 收模 块 对 该 测温 点应 答 后开始数 据传 输 。

数 据 传 输 完 成 后 由单 片 机 对 收 到 的数 据 进 行

解 码 ,确 定是 由哪 个 测 温 点发 出的 ,再 将 测 温 点 信 息 通 过 串 口发 送 给 P 机 由上 位 机 软 件 进 行 数 C 据 处理 。上 位 机 软 件实 时显 示 温 度并 记 录 温 度数 据 。当温 度 超 过 用 户所 设 上 下 限温 度时 ,上位 机 软件 自动 通 过 串 口发送 指 令 给单 片机 ,在 测温 点 与数 据 汇 集 点 间 进 行数 据 传 输 ,终 端 根 据 接收 到

底 层 采用 了直 扩技 术, 果采 用 非信标 模 式, 如 网络 可

以扩 展 得很 大 , 因为 不 需 同步 而 且 节 点加 入 网络 和 重新 加入 网络 的过程 很快 ,一般 可 以做到 1 以 秒

图 2 系 统 的 软件 流 程 图

内,甚至 更快 ,达到 了路 由的高效 性 。

31 串口通信上位机软件部分流程图 .

系统 中的上 位机 软件 的编 写 采 用的 是VC+ 。 +

网 络协 调 器 的 中央 控 制 器 和若 干 个从 备 。协 调 器

负责 网络的 建立和 维护 ,它必 须是F稳 的 电能 供 给 ,不 需考 虑 耗 能 问 题 。从设

基于单片机的多点分布式温度监控系统

基于单片机的多点分布式温度监控系统摘要本文设计了一个多点分布式温度测控系统,该系统结构简单、性能可靠,可以进行远程多点数据采集与控制,并具有数据存储、温度曲线显示等数据库功能。

关键词单片机;mcgs;通讯;dde中图分类号tp29 文献标识码a 文章编号 1674-6708(2011)45-0210-021 总体方案本集散控制系统包括上位机和下位机两部分。

下位机是一个以at89s51 单片机为核心的数据采集系统,温度测量采用单线数字温度传感器ds18b20,温度传感器采集的数据通过单总线方式传送给单片机进行数据处理;上位机由一台微机构成,采用昆仑通态mcgs[1] 完成组态软件设计,具有良好的菜单操作方式,可以在线监控和显示所有测温点实时温度值。

并具有数据库管理功能:实时温度曲线和历史温度曲线显示以及数据打印等功能。

上位机和下位机通过vb[2]程序实现通讯连接。

2 单片机与ds18b20通讯ds18b20 是dallas 生产的数字式温度传感器,采用数字化技术,能以数字形式直接输出被测点温度值。

同时采用“单线(1-wire)总线”,可以通过单总线直接与at89s51 单片机i/o 口相连接,进行数据传送。

单片机对18b20 操作流程:1)复位;2)存在脉冲;3)控制器发送rom指令;4)控制器发送存储器操作指令;5)执行或数据读写。

3 单片机与vb通讯采用vb6.0的通信控件mscomm与单片机实现通讯,该通信控件提供了标准的事件处理函数、事件、方法,并通过控件属性对串口参数进行设置,比较容易地解决了串口通信问题[3]。

首先,利用vb6.0建立一个工程,将其命名为at51-vb-mcgs;包含一个窗体form1,将窗体form1的linkmode属性设置为1-source,保证链接数据改变时,目标控件都能自动更新;在窗体上建立一个textbox控件和一个mscomm控件,同时建立一个timer 控件,将其interval属性设置为1000ms,控件timer1用于接受单片机数据。

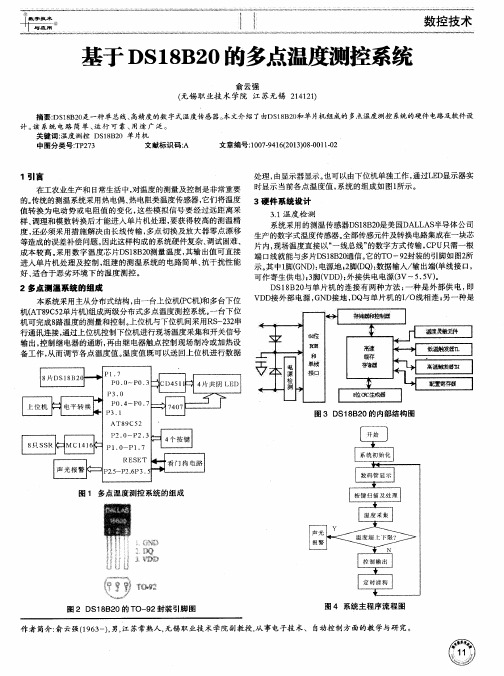

基于DS18820的多点温度测控系统

2多点测温系统 的组成

8片 [ ) sl 8 E { 2 ( )

P1 . 7

P3. 0

l

P ( ) . 0 ~ P 0 . 3 ¨ “ P 4 片 共 阴 L E D

图3 DS 1 8 B 2 0的内部结构图

。

l

I.

匝悃

P P 3 . ( ) 1 . 4 ~ O . 7

才 能 响应 和 工 作 。 3 . 2键 盘 与 显 示 电路

多点温度控制的不同控温方法介绍

很多设备温度控制系统很复杂,这类设备有多达几十到上千个数量不等的加热板控制,为了控制每块加热板温度,一般采用不同的控温算法最终通过脉宽宽度调功法实现对每块加热板温度控制,硬件一般采用计算机或PLC等电脑控制,老式拨码开关调温方式已被淘汰,在外围线路还有普通电线、耐高温导线、保险丝、加热板、固态继电器。下面对几种不同控温方式进行说明和比较:

4

设定每块加热板功率调控范围(0-额定功率),功率设定后通过电脑计算,间接调节加热千分比使加热板保持所输出设定的功率。本方法通过给加热板的输入电源(A、B、C三项)安装的三个电流互感器、三个电压互感器取代传统的给每块加热板安装温度传感器方法,自动检测加热板电压、加热板功率损失等相关变量,通过软件的相关算法,在设定功率不变情况下,程序自动调节因加热板功率、电压等变化,自动调节每块加热板的加热千分比输出,使加热板温度达到精确控制,不需要人工不停调节加热板功率,使生产工艺大为简化。这种控温方式投资少、简单、可靠、稳定,安装调试方便。

不同控温方法比较:

成本投资

控温精度

安装调试

生产工艺调试

产品生产稳定性

系统稳定性

故障维修

设定加热时间百分比控温

低

低

简单

复杂

差

强

复杂

设定温度通过PID调节器控温

高

高

复杂

简单

强

差

非常复杂

设定加热时间千分比控温

低

高

简单

复杂

差

强

复杂

设定加热功率,并对功率、电压变化进行自动补偿控温

略高

高

简单

简单

强

强

简单

多点智能化温度控制终端

提供局域网、RS232通讯方式,可通过本身或连接的计算机进行设置和数据传送,可根据用户要求定制开发。

塑胶加工中的加热和冷却控制

塑胶加工中的加热和冷却控制随着社会的发展和科技的不断进步,塑胶加工已经成为了社会生产和生活中不可或缺的重要行业之一。

在塑胶加工的过程中,加热和冷却控制是非常重要的环节,其直接关系到产品的成型质量和生产效率。

本文将从加热和冷却控制的基本原理、常见问题及应对措施、加热和冷却控制技术的发展等方面进行分析和论述。

一、加热和冷却控制的基本原理在塑胶加工过程中,加热和冷却控制是非常重要的环节,其直接关系到产品的成型质量和生产效率。

在生产过程中,加热和冷却控制主要是通过温度控制器和加热器、风扇等设备进行实现。

具体来说,加热和冷却控制主要包括以下几个方面:1、温度控制器的选择和调节温度控制器是控制塑胶加工过程中温度的关键设备,其主要功能是实时监测模具温度,并通过控制加热器的开关来控制模具温度的变化。

温度控制器可以根据实际工艺要求进行相关参数的设置和调节,比如温度范围、温度稳定性等。

2、加热器的选择和控制加热器是用来加热模具和塑料原料的设备,其主要功能是将电能转化为热能进行加热。

在塑胶加工过程中,常见的加热器包括电热棒、发热管、热风枪等。

加热器的选择和控制需要考虑到加热效率、加热范围、温度分布等多个因素,以实现精准的加热控制。

3、风扇的选择和控制风扇是塑胶加工过程中常用的冷却设备,其主要功能是通过气流的冷却作用使塑料原料快速冷却变硬。

在具体的应用中,需要根据塑料原料的类型和工艺要求选择合适的风扇,并控制风扇的风速和风量,以实现精确的冷却效果。

二、加热和冷却控制的常见问题及应对措施在塑胶加工过程中,加热和冷却控制常常会遇到一些问题,如温度偏差过大、加热不均匀、冷却不到位等。

针对这些问题,我们需要采取相应的应对措施,以保证塑料制品的成型质量和生产效率。

1、温度偏差过大温度偏差过大是塑胶加工过程中常见的问题之一,会直接影响产品的成型质量。

其主要原因是温度控制器的误差过大,或者加热器的加热功率不足。

针对这种情况,我们可以通过更换更精确的温度控制器、调整加热器的加热功率等方式来解决温度偏差过大的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多点温度控制系统1.概述电子技术的飞速发展,给人类的生活带来了根本的的变革,特别是随着大规模集成电路的产生而出现了微型计算机,更是将人类社会带入了一个新的时代。

利用微机的强大功能。

人们可以完成各种各样的控制。

然而,微机造价高,对于大多数的工业控制来说,也并不需要微机那样强大的功能,于是单片机就运用而生了。

单片机其实就是一个简化的微机,将微机的CPU,存储器,I/O接口。

定时器/计数器等集成在一片芯片上就是单片机了,它主要用来完成各种控制功能。

相对微机来说,单片机价格低,非常适合于应用在简单的控制场合以降低成本。

另外,单片机是按照工业控制要求设计的,其可靠性很高,可在工业现场复杂的环境下运行。

单片机依靠其高的可靠性和极高的性价比,在工业控制,数据采集,智能化仪表,家用电器等方面得到极为广泛的应用。

现代工业设计,工程建设及日常生活中温度控制都起着重要的作用,早期的温度控制主要用于工厂时间生产中,能起到实时采集温度数据,提高生产效率,产品质量之用。

随着人们生活质量的提高,现代社会中的温度控制不仅应用在工厂生产方面也应用于酒店,厂房以及家庭生活中,在有些应用中,如高精度的生产厂房,对温度的要求极其严格,温度的变化极有可能对生产的产品造成极大的影响。

因此,这就需要一种能够及时检测温度变化以及温度变化的设备,提供温度数据值,使人们对温度的变化做及时的调整,多点温度控制可根据人们不同的应用环境自行设置该环境的温度值,及时反映生产,生活中温度变化使人们能及时看到温度变化的第一手资料,提示人们温度变化情况,协助人们能及时的调整,起到温度报警作用,使温度控制更好的服务于社会生产,生活。

2.总体设计2.1硬件要实现多点温度控制,必需有主机部分、测温电路、键盘输入电路、温度显示电路以及报警电路。

主机部分:用于协调控制各电路正常工作,实现温度控制,某点温度超过设定正常值时,控制相应装置进行加热或降温。

测温电路:多点温度测量,输入主机。

键盘输入电路:设计上下限温度,通过主机对温度进行控制。

温度显示电路:对设定温度值进行显示。

报警电路:当测得温度超过所限值,进行报警提示。

为了方便起见,由主机控制的相应装置省略。

2.1.1系统框图由分析可得出系统框图如图1所示。

图1 系统框图2.1.2芯片的选择1.本设计选用普通的89C51作为单片机芯片。

89C51芯片图如图2所示:图2 89C51 显示电路 报警电路 测温电路晶振电路 复位电路键盘输入 89C51单 片 机(1)电源引脚:VCC(第40引脚):接电源+5VGND (第20引脚):接电源负极,即接地。

(2)外接晶振引脚:XTAL1(第19脚):片内反相放大器输入端XTAL2(第18脚):片内反相放大器输出端(3)输入输出引脚:P0.0~P0.7(第39—32脚):P0口的8个引脚。

P0口是一个漏极开路的8位准双向I/O口,每位驱动8个LSTTL负载。

在访问外部存储器或进行I/O口扩展时,它分时作为低8位地址总线和双向数据总线。

P1.0—P1.7(第1-8脚):P1口的8个引脚。

P1口是一个8位的准双向I/O口,每一位可直接驱动4个LSTTL负载。

P2.0-P2.7(第21—28脚):P2口的8个引脚。

P2口也是一个8位双向I/O口,每一位可直接驱动4个LSTTL负载,在访问外部存储器时它作为高8位地址总线。

P3.0—P3.7(第10-17脚):P3口8个引脚。

P3口除作为普通8位准双向I/O口外,还具有第二功能。

P3.0 :RXD(串行输入口,串行通信时,信号由此输入单片机)。

P3.1: TXD(串行输出口,串行通信时,单片机由此把信号输出)。

P3.2:/INT0(外部中断0输入口)。

P3.3:/INT1(外部中断1输入口)。

P3.4:T0(定时器0外部输入口)。

P3.5:T1(定时器1外部输入口)。

P3.6;/WR(片外数据存储器写选通输出口)。

P3.7:/RD(片外数据存储器读选通输出口)。

(4)控制引脚:/PROG(第30引脚):地址锁存有效信号输出端。

/EA(第31脚):外部程序存储器选用端。

/PSEN(第29脚):程序存储允许输出端。

RST(第9脚):复位信号输入端。

2.本设计中8255可编程并行接口芯片如图3所示:图3 8255芯片(1)D0-D7:8位三态双向输出/输入通道是8255与CPU接口的数据总线。

(2) RESET:高电平动作。

复位时,8255的PA,PB,PC口与控制寄存器将被取消,PA,PB,PC口皆为设定为输入口模式。

(3)/CS;芯片选择。

低电平动作。

当/CS=0时,8255被选择;/CS=1时,8255无法与CPU 做数据传输。

(4)/RD:读取使能,低点平动作。

/RD=0,且/CS=0时,CPU从8255读取数(5)/WR:写入使能,低点平动作。

/WR=0,且/CS=0时,CPU将数据写入8255(6) A0,A1:地址选择线,用来选择8255的PA口,PB口,PC口和控制寄存器。

A0、A1的端口选择如表1所示:表1A1 A0 被选中的端口名0 0 PA口0 1 PB口1 0 PC口1 1 控制寄存器当A1=1,A0=1时,选择控制寄存器,控制字格式由D7决定。

当D7=1时。

控制字代表8255 A组和B组的工作模式控制字,而当D7=0时,控制代表PC口位的设定或清除。

可作为PA口与PB口的控制信号。

3.温度传感器芯片DS18B20如图4所示:图4 DS18B20芯片DS18B20是美国DALLAS半导体公司新近推出的单线数字化测温集成电路。

它具有独特的单线接口方式,即与微处理器接口时仅需占用1个I/O端口,支持多节点,使分布式温度传感器设计大为简化;测温时无需任何外部原件,可以通过数据线直接供电,具有超低功耗工作方式;测温范围为-55~+125℃,测温精度为0.5℃,可直接将温度转换值以9位数字码的方式串行输出,将温度转化为数字编码只需200ms。

因此该温度传感器特别适合与各种微处理器接口时需要A/D转换器和较复杂的外围电路的弊端,可广泛用于工业控制、消费类电子产品、电子测温计、医疗仪器等各种温度测控系统中,可提高产品的可靠性,降低成本,缩小体积。

DS18B20的性能与特点:(1)独特的单线接口仅需要一个端口引脚进行通信(2)多个DS18B20可以并联在惟一的三线上,实现多点组网功能(3)无须外部器件(4)可通过数据线供电,电压范围为3.0~5.5V(5)零待机功耗(6)温度以9或12位数字(7)用户可定义的非易失性温度报警设置(8)报警搜索命令识别并标志超过程序限定温度(温度报警条件)的器件,负电压特性,电源极性接反时,温度计不会因发热而烧毁,但不能正常工作。

DS18B20各引脚功能说明如表2所示:表2引脚8脚SOIC 引脚PR35符号说明5 1 GND 地4 2 DQ 单线运用的数据输入/输出引脚3 3 VDD 可选VDD引脚4. LED七段数码管LED显示器是于发光二极管组成的,用来显示特定的的显示器。

7段数码管发光二极管使用灵活,简单方便,当有电流通过时,相应的发光二极管就点亮;当电流消灭没有电流时,发光二极管就灭。

同样。

共阳极LED显示器。

就是将所有发光二极管的阳极接到一起,接到电源正极。

这样,当某个发光二极管的阴极加有低电平,该发光二极管即被点亮。

常用7段数码管LED显示器,共阴极和共阳极结构如图5所示:图5 七段数码管结构图LED显示器字符段码表如表3所示:表3示字符共阴极段码共阳极段码显示字符共阴极段码共阳极段码0 3FH C0H C 39H C6H1 06H F9H D(d) 5EH A1H2 5BH A4H E 79H 86H3 4FH B0H F 71H 8EH4 66H 99H . 80H 7EH5 6DH 92H P 73H 82H6 7DH 82H U 3EH C1H7 07H F8H T 31H CEH8 7FH 80H Y 6EH 91H9 6FH 90H 8. FFH 00HA 77H 88H "灭" 00H FFHB(b) 7CH 83H | | |通过a,b,c,d,e,f,g,dp各点和公共点的电位,就可以控制个发光二极管的亮暗,而不同的发光的亮暗组合就可以显示不同的数字(dp点是来表示小数点,在显示数字中不起作用)。

比如,要显示“3”,则只需点亮a,b,c,d,g5个发光二极管,而其他均为暗,对于共阴极LED显示器来说,就是在在这些引脚上输入高电平即可。

5. BCD七段译码器74LS477447有4个 BCD码输入端 A、B、C和D,其中 D为最高有效位,A为最低有效位,它们分别与输出端口中的4位相连。

7447的7个输出引脚 a~g直接与 LED的相应引脚相连,每个段中都串接一个限流电阻,其阻值为100Ω。

当灭灯输入/动态灭灯输出(BI/RBO)开路或为高电平而试灯输入为低电平,则所有输出端都为1。

BI/RBO是线与逻辑,作灭灯输入(BI)或动态灭灯(RBO)之用,或者兼为二者之用。

74LS47芯片图如图6所示:图6 74LS47芯片7447功能表如表4所示:表4(1)要求0—15时,灭灯输入(BI)必须开路或保持高电平,如果不要灭十进制数零,则动态灭灯输入(RBI)必须开路或为高电平。

(2)将一低电平直接输入BI端,则不管其他输入为何电平,所有的输出端均输出为低电平。

(3)当动态灭灯输入(RBI)和A,B,C,D输入为低电平而试灯输入为高电平时,所有各段输出都为0,并且动态灭灯输出(RBO)为低电平(响应条件)。

(4)当灭灯输入/动态灭灯输出(BI/RBO)开路或为高电平而试灯输入为低电平,则所有输出端都为1。

表中H=高电平,L=低电平。

BI/RBO是线与逻辑,作灭灯输入(BI)或动态灭灯(RBO)之用,或者兼为二者之用。

2.1.3部分硬件电路图1.键盘控制输入和显示电路8255通过D0—D7与CPU连接,及时实现与89C51数据的传输。

通过设置8255的控制字,使得PB为输出口,PC(0-3)口为键盘行扫描,PC(5-7)口为设定为输入口,作为键盘的列扫描。

PB(0-3)与7447芯片7,1,2,6引脚连接实现扩展。

PB(4-6)与74LS138芯片1,2,3引脚连接。

输出Y0,Y1实现LED的显示。

电路图如图7:图7键盘控制输入和显示电路2. 89C51与8255的连接通过P20,P21分别与A0,A1连接,可以控制8255控制字的的设置,89C51的/RD与8255的/RD连接,/WR与/WR连接,实现89C51与8255数据的读入和写出,/CS信片片选。

电路图如图8:图8 8751与8255的连接图3.报警电路该电路利用晶体三极管的特性,将单片机的P3.7脚接NPN三极管的基极,根据其性质,当P3.7输出高电平时,三极管导通,从而驱动喇叭发出声音,否则蜂鸣器就不发声,在右图所师电路中,由软件编程控制当周围的温度超过所设定的温度时,三极管基极就为高电平,可以实现报警功能,反之P3.7保持低电平,三极管截止,蜂鸣器停止发声。