氧化铝循环流化床焙烧流程图

氧化铝生产流程图

一.工艺简介氧化铝的生产工艺,是用碱来处理铝矿石,使矿石中的氧化铝转变成铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物,将不溶解的残渣与溶液分离,经洗涤后弃去或综合利用,以回收其中的有用组分。

纯净的铝酸钠溶液分解析出氢氧化铝,经与母液分离、洗涤后进行焙烧,得到氧化铝产品。

分解母液可循环使用,处理另外一批矿石。

-整个生产工艺分为8个工段:原料磨、溶出、赤泥沉降、控制过滤、分解分级、蒸发、成品过滤、焙烧。

下面从这八个工段分别介绍。

-二.原料磨在原料磨工段,铝土矿、石灰及循环母液按比例加入棒磨和球磨机中磨制原矿浆,原矿浆由水力旋流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,再用矿浆泵送往溶出车间的常压脱硅工段。

--三.溶出从原料车间送来的原矿浆进入常压脱硅工段的加热槽中,采用蒸汽加热,将矿浆温度控制在100℃~110℃,然后送入脱硅槽中进行连续脱硅。

在脱硅槽的末槽用母液调整经脱硅后的原矿浆RP和温度。

合格原矿浆送至高压泵房的隔膜泵,脱硅机理底部设有返砂管、返砂泵,每班定期将粗砂返回原料磨工段。

-用隔膜泵将原矿浆送往溶出工段的套管预热器,由六级套管加热器将原矿浆温度预热至174~180℃,而后采用高压新蒸汽间接加热,原矿浆加热至260℃,保温停留60分钟。

溶出后料浆经十级闪蒸,温度从260℃降至125℃,然后送入稀释槽。

从赤泥洗涤送来的赤泥洗液同时加入稀释槽中,稀释料浆用泵送往溶出后槽,停留守4小时以上,以脱除溶液中的硅、铁、锌等杂质。

--四.赤泥沉降从溶出后槽送来的稀释料浆与从絮凝剂制备工段来的絮凝剂一同进入分离沉降槽中,分离沉降槽底流含固量约38%~42%,用泵送往洗涤沉降槽,采用四次反向洗涤,洗水从末槽加入,末次洗涤底流固体含量约46%~54%,拟用高压隔膜泵送往赤泥堆场堆存。

--五.控制过滤分离沉降槽溢流送控制过滤工段的粗液槽,控制过滤采用立式叶滤机,同时将少量石灰乳加进粗液槽中作为助滤剂,叶滤得到的精液送分解车间的精液板式热交换工段,叶滤渣进滤渣槽中,用泵送回一洗沉降槽。

氧化铝焙烧生产工艺

反吹风的目的

PPT文档演模板

工艺流程及知识点

经过螺旋卸料 后,盘面上还存有 少量的滤饼被压实 在滤布上,增加了 过滤阻力,因此必 须设置反吹风,将 残存滤饼吹松,使 滤布再生,进行下 一轮的过滤。

氧化铝焙烧生产工艺

生产指标

生产指标控制

•AH附水≤5.5%

AH附碱≤0.06%

•母液浮游物≤3g/l 母液全碱≥130g/l

PPT文档演模板

氧化铝焙烧生产工艺

焙烧的目的

电解用铝的要求

二、氧化铝的物理性质 α-Al2O3含量:反映了氧化铝的焙烧程度,含量 越高焙烧越充分。

α-Al2O3的含量增多使氧化铝的吸湿性降低, 但α-Al2O3在电解质中的溶解性能较α-Al2O3差。

PPT文档演模板

氧化铝焙烧生产工艺

焙烧的目的

电解用铝的要求

氧化铝焙烧生产工艺

旋风筒

预热及焙烧系统

因旋风筒中心处负压延伸至出料口,因此必须在出 料口安装锁气阀,用以避免窜气提高分离效率。P03中物 料温度达到1150℃,由于温度太高,即使安装翻板阀寿 命也不长。

旋风筒的主要功能是气固分离,其次是热交换。氢 氧化铝的预热、冷却及焙烧后的分离都通过旋风筒进行。

氧化铝焙烧生产工艺

PPT文档演模板

燃烧站

辅助燃烧站V08

长明灯式安全燃烧器 包括:1套燃烧器,由烧 嘴、布风器、点火器、火 焰监测器组成。 1套燃气站,由流量计、 调节阀、气动切断阀、电 磁阀和测温测压仪表及变 送器、PLC控制柜等组成。 1套空气系统,由鼓风机、 流量计等组成。

氧化铝焙烧生产工艺

PPT文档演模板

主燃烧站V19

燃烧站

主燃烧系统,包括:12个 燃烧器、支管、连接软管等 1套燃气站,包括流量计、 调节阀、气动切断阀、电磁 阀和测温测压仪表及变送器、 PLC控制柜等组成。 焙烧炉热量由V19供给。

氧化铝生产工艺总结

氧化铝生产工艺原料车间工艺图由矿石进场开始原料车间总结:1、母液就是碱液2、球磨机之前实际生产工艺中不加石灰石,只有母液和矿石。

溶出车间(管道化)工艺图原料合格料浆↓溶出矿浆槽合格水送电厂不合格水送热水站水凝水去热水站←新蒸汽↓乏汽保温罐↓料浆自蒸发器(闪蒸器)↓乏汽一次洗液稀释罐↓稀释后槽↓稀释泵(用2备1)冷凝水槽赤泥分离沉降沉降热水站沉降车间工艺图溶出稀释浆液分离沉降槽 一洗沉降槽 二洗沉降槽三洗沉降槽四洗沉降槽五洗沉降槽 外排饲料槽 溢流 溢流泵 粗液槽 粗液泵 立式叶滤机精液槽精液泵送去板式换热器石灰乳槽石灰乳 絮凝剂溶解槽絮凝剂泵洗水泵热水槽新蒸汽 溶出冷凝水、蒸发不合格水、消防水、赤泥回水等溶出稀释灌一次洗液纯品絮凝剂 各槽加入点 制备水槽排赤泥堆场焙烧车间(氧化铝最后一道工序)2.1、氢氧化铝经过焙烧炉的干燥段、焙烧段、和冷却段使之烘干、脱水和晶型转变后而成为氧化铝,其变化过程可分为如下几个阶段:2.1.1 附着水的脱除100℃AL(OH)3•H2O ————→AL(OH)3+H2O ↑2 .1.2结晶水的脱除250-300℃AL(OH)3•H2O——————→AL2O3•H2O+2H2O ↑500-560℃AL2O3•H2O——————→γ-AL2O3+H2O ↑2 .1.3晶型的转变γ-AL2O3在950℃开始晶型转变,逐渐由γ-AL2O3转变为α-AL2O3 。

2.2、焙烧炉工艺流程图:(见附页)2.3、工艺流程及原理平盘过滤机过滤的产品氢氧化铝落在皮带上,由皮带提升,进入缓冲小料仓L01中,再由计量皮带秤F01称量后入给料螺旋A01,由给料螺旋A01塞入文丘里干燥器A02,带一定附水的AH在文丘里干燥器中由来自焙烧炉P02的高温烟气干燥,并由高温烟气提升至预热旋风筒PO1中。

在PO1中进行气固分离后的烟气入电收尘器P11,分离开的并经过预热脱水的物料由PO1的下料管进入第二级预热旋风筒PO2,在PO2中进行预焙烧。

氧化铝焙烧工序简介

焙烧工序简介一、焙烧工序概述把从种分车间送过来的氢氧化铝料浆经洗涤过滤后送入焙烧炉的干燥与预热段,被预热的物料进入焙烧炉完成焙烧作业;焙烧物料经冷却系统冷却,得到合格的氧化铝送入氧化铝大仓。

二、焙烧主要设备及性能平盘过滤系统主要设备有平盘过滤机、真空泵、料浆泵、滤液槽等,过滤机为65㎡平盘过滤机,生产能力1.5t/m3.h.台。

焙烧系统主要设备有气态悬浮焙烧炉、ID风机、双室流态化冷却器、罗茨鼓风机、静电收尘器、干燥热发生器等。

焙烧采用气态悬浮焙烧炉,生产能力1400t/d.台;焙烧燃料为煤气,由厂区煤气站3台灰熔聚流化床粉煤气化炉提供,煤气值为1400kcal/Nm3。

三、焙烧工艺流程焙烧工序主要分为平盘和焙烧炉两大岗位。

平盘系统主要是处理由种分车间送过来固含在750~900g/L的氢氧化铝料浆,送入料浆槽,由料浆泵打上平盘,经布料均匀分布在平盘表面,在平盘转动一周的过程中完成两次洗涤、三次液固分离,液体在分配盘和真空的作用下分别进入母液槽、强液槽、弱液槽,产出的弱液经弱液泵打上平盘作一次洗液,强液送至化灰机进行化灰,母液送到六车间母液槽;洗涤合格后的氢氧化铝(附碱≤0.1%;附水≤8%),通过螺旋卸料,经皮带输送机进入氢氧化铝大仓。

焙烧系统主要处理平盘送过来的合格氢氧化铝,由皮带称称重后,经螺旋输送机送到文丘里干燥器中与旋风预热器PO2出来的大约350~400℃烟气相混合传热,脱去大部分附着水后进入PO1旋风预热器进行预热、分离。

PO1分离出的氢氧化铝和来自热分离旋风筒(PO3)的热气体(1000~1200℃)充分混合进行载流预热并带入PO2,氢氧化铝物料被加热至320~360℃,脱除大部分结晶水。

CO1旋风分离出来的风(600~800℃)从焙烧炉PO4底部的中心管进入,从旋风预热器PO2出来的氢氧化铝沿着锥部的切线方向进入焙烧炉,以便使物料、燃料与燃烧空气充分混合,在VO8、V19两个燃烧器的作用下,温度约为1050~1200℃,物料通过时间约为1.4S,高温下脱除剩余的结晶水,完成晶型转变。

氧化铝粉焙烧工艺及设备

焙

烧

烧

区

区

域

域

工

设

艺

备

焙烧区域的任务

1、把分解车间送来的料浆 经过平盘过滤,得到合格 的氢氧化铝; 2、把平盘过滤的氢氧化铝 经过高温焙烧,制成合格 的氧化铝送到氧化铝大仓; 3、把大仓内的氧化铝根据 需要,包装成吨袋送至堆 栈发运。

焙烧区域的工序

本区域包括三个工序, 分别为成品过滤(包 括焙烧循环水)、氢 氧化铝焙烧(包括天 然气调压站)、氧化 铝仓及堆栈(包括氧 化铝输送系统)。

艺

•生产上水:

指

•平时水温 •夏季水温

≤32℃ ≤37℃

标

•电力供应:

标

•正常电压波动范围 ±5%

准

来料指标标准:

平盘

焙烧炉

• 洗水温度

85-90℃

• 洗水用量 化铝

0.57t/t-氢氧

• ቤተ መጻሕፍቲ ባይዱ浆固含

600-800g/l

• 调整后反吹风压力 0.050.1Mpa

• 真空度0.06Mpa

入炉氢氧化铝滤饼:附水 含量≤8% • 附碱含量≤0.12%

除尘,收集的粉尘被送回焙烧系统第二级冷

却旋风筒(Cc102,Cc202),净化后的烟气(含 尘量低于50mg/m3)排入大气中。 燃烧器系统包括:启动燃烧器

T12(SHG101,SHG201),主燃烧器 V19(CB101,CB201),辅助燃烧器V08(PB101,201), 文丘里干燥热发生器T11(VHG101,201)。

(Pc103,Pc203)进行气料分离;在一级旋风预 热器(Pc101,Pc201)分离后的烟气进入静电除尘 器。

经热分离器(Pc103,Pc203)分离后的氧化铝与二级 冷却旋风筒(Cc102,Cc202)来的预热空气混合并进 入一级冷却旋风筒(Cc101,Cc201)进行分离;经一 级冷却旋风筒(Cc101,Cc201)分离后的氧化铝与三 级冷却旋风筒(Cc103,Cc203)来的预热空气混合并 进入二级冷却旋风筒(Cc102,Cc202)进行分离;依 此类推,最终氧化铝经四级冷却旋风筒

氧化铝工艺流程图

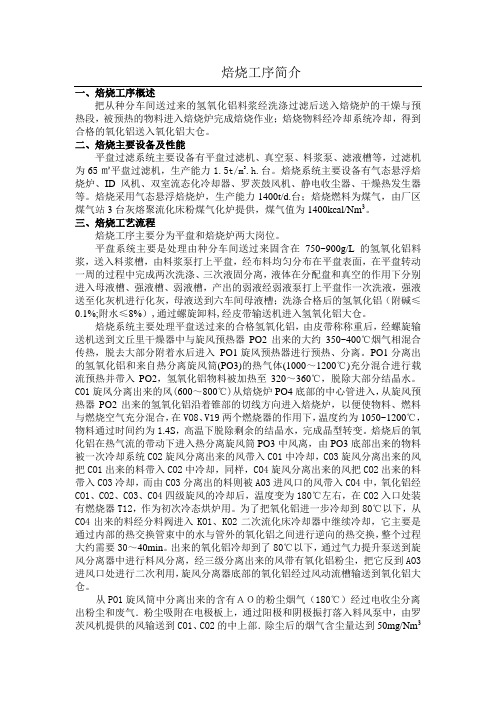

拜耳法生产氧化铝的基本流程⒈原矿浆制备。

首先将铝土矿破碎到符合要求的粒度(如果处理一水硬铝土型铝土矿需加水量的石灰),与含有游离的NaOH的循环母液按一定的比例配合一道送入湿磨内进行细磨,制成合格的原矿浆,并在矿浆槽内贮存和预热。

⒉高压溶出。

原矿浆经预热后进入压煮器组(或管道溶出器设备),在高压下溶出。

铝土矿内所含氧化铝溶解成铝酸钠进入溶液,而氧化钛以及大部分的二氧化硅等杂质进入固相残渣即赤泥中。

溶出所得矿浆称压煮矿浆,经自蒸发器减压降温后送入缓冲槽。

⒊压煮矿浆和稀释及赤泥分离和洗涤。

压煮矿浆含氧化铝浓度高,为了便于赤泥沉降分离和下一步的晶种分解,首先加入赤泥洗液将压煮矿浆进行稀释(称赤泥浆液),然后利用沉降槽进行赤泥与铝酸钠溶液的分离。

分离后的赤泥经过几次洗涤回收所含的附碱后排至赤泥场(国外有排入深海的),赤泥洗液用来稀释下一批压煮矿浆。

⒋晶种分解。

分离赤泥后的铝酸钠溶液(生产上称粗液)经过进上步过滤净化后制得精液,经过热交器冷却到一定的温度,在添加晶种的条伯下进行分解,结晶析出氢氧化铝。

⒌氢氧化铝的分级与洗涤分解后所得氢氧化铝浆液送去沉降分离,并按氧化铝颗粒大小进行分级,细粒作晶种,粗粒经洗涤后送焙烧制得氧化铝。

分离氧氧化铝后的种分母液和氢氧化铝洗液(统称母液)经热交换器预热后送去蒸发。

⒍氢氧化铝焙烧。

氢氧化铝含有部分附着水和结晶水,在回转窑内经过高温焙烧脱水并进行一系列的晶相转变制得含有一定γ—Al2O3和α—Al2O3的产品氧化铝。

⒎母液蒸发和苏打苛性化。

预热后的母液经蒸发器浓缩后得到合乎浓度要求的循环母液,补加NaOH后又返回湿磨,准备溶出下一批矿石。

在母液蒸发过程中会有一部分Na2CO3·H2O与水溶解后加石灰进行苛化使之变成NaOH用来溶出下批铝土矿。

碱—石灰烧结法生产氧化铝基本工艺流程1.生料浆的制备。

将铝土矿、石灰(或石灰石)、碱粉、无烟煤及碳分蒸发母液按一定的比例,送入原料磨磨成料浆,经料浆槽调配合格即成生料浆,它是烧结合格熟料的物质基础。

活性氧化铝的生产工艺过程

活性氧化铝生产工艺流程简介和检查混匀效果。

细碎碎铝土矿均化堆场铝土矿均化堆场至液碱贮存工段。

去原料磨去石灰消化2、石灰消化从石灰贮仓运来的石灰卸入本工序的石灰缓冲仓内,经溜槽直接入化灰机。

在消化工序,石灰和水同时加入化灰机,化灰机排出的石灰乳自流入石灰乳槽,由泵送往叶滤、排盐苛化等各用点,消化渣用汽车送往堆场堆存。

灰渣汽车运出厂去叶滤3、原矿浆磨制从均化堆场来的铝土矿和石灰贮仓来的石灰,经胶带输送机用卸料小车分别送入各自的磨头仓,磨头仓出料设有电子皮带称计量装置,按规定的配料比与经过计量的循环母液加入磨机。

磨矿过程采用双仓溢流型中心传动球磨机配水力旋流器流程,水旋器底流返回磨机再磨,水旋器溢流作为合格的原矿浆进入原矿浆槽。

循环母液中间泵池原矿浆槽4 、管道化溶出由原料磨工序送来的原矿浆进入预脱硅槽,进行加热预脱硅,然后用压力为10~12MPa的高压隔膜泵送入溶出系统,料浆首先经脉冲缓冲器进入一 ~ 九级用二次蒸汽间接加热的套管预热器和第十一级用熔盐间接加热的套管加热器,温度从85℃预加热至280℃,再经保温停留罐保温停留45分钟,使矿石中的氧化铝充分溶出。

溶出矿浆经十级矿浆自蒸发器闪蒸,使温度从280℃降至126℃,十级自蒸发器产生的二次蒸汽分别进入相应的一至九级预热器中,用来预热矿浆,末级自蒸发器出来的矿浆与一洗沉降槽来的洗液在稀释槽内汇合,稀释后的铝酸钠溶液浓度Na2O K 160g/l,用泵送往溶出后槽停留4小时,以便脱除溶液中的硅、铁、锌等杂质,再用出料泵送往赤泥沉降车间。

一次洗液10#自蒸发器1#保温停留罐9#自蒸发器4#保温停留罐1#自蒸发器去分离沉降槽稀释槽E2回水池E1熔盐罐重油预热器溶出料浆停留罐重油重油罐溶出料浆停留罐溶出料浆停留罐稀释槽矿浆母液溶出料浆停留罐去沉降图例水蒸汽重油熔盐管道化流程图5、赤泥沉降分离及洗涤由溶出车间送来的稀释矿浆进入Φ18m 的高效深锥分离沉降槽,部分分离沉降槽溢流循环返回沉降槽与进料混合稀释,其余分离沉降溢流即粗液用溢流泵送往控制过滤的立式叶滤机,在此加入少量石灰乳(或苛化渣)作为助滤剂。

循环流化床锅炉原理--燃烧系统

· 3.粗颗粒焦炭燃烧

· (5)氮(N) 氮是燃料的内部杂质。固体煤中含氮不高,通常仅约0.5%—2.5%。一 般情况下,氮不参加燃烧反应。燃烧后,它以游离状态转入燃烧烟气中。氮的存在也相 对减少了燃料中可燃物质的含量,对燃烧没有帮助。在高温条件下,氮可与氧反应生成 NO,这也是严重污染环境的有害气体。

· (6)灰分(A) 灰分指的是煤中所含的矿物杂质(主要是碳酸盐、粘土矿物以及微量稀土

示。

· Cd十Hd十Sd十Od十Nd十Ad=100 (%)

· 为了获得干燥基组分,必须将燃料加热到超过100℃的温度,这样才 能将内在水分除去。燃料中的灰分也容易受到开采、运输和存放等条 件的影响。为了更确切地表示煤的化学组成特点,人们又引入干燥无 灰基组分。

· (4)干燥无灰基组分(Xdaf)

· 干燥无灰基组分是指除去水分和灰分之后剩下的燃料成 分,使用五种元素在燃料中的质量百分数来表示的成分, 即

同时给设备维护和操作带来困难。对于炼焦用煤来说,一般规定入炉前的灰分不超过

10%。

· (7)水分(W) 水分也是燃料中的杂质,它的存在降低了燃料中可燃质的含量,而且 在燃

· 烧时,它变成水蒸气,而水蒸气还要被加热,这都要额外消耗部分热量。

· 固体燃料中的水分包括外在水分和内在水分两部分。外在水分指的是附着在燃料表面 的

元素)在燃烧中经过高温分解和氧化而生成的固体残留物,其成分分布大致为;SiO2,

· 40%-60%;Al2O3, 15%—35%; Fe2O3, 5%—25%: CaO, 1%-15%;

·

MgO, 0.5%-8%:Na2O十K2O, 1%一4%。 灰分含量高不仅降低煤的热值,而且还容易造成着火困难、燃烧结渣、燃烧不完全,

拜耳法氧化铝生产工艺流程框图

拜耳法氧化铝生产工艺流程框图成品氧化铝图一焙烧2O 3图二 碱法生产氧化铝基本过程开曼铝业氧化铝厂工艺流程简图氧化铝厂主要生产车间一车间:原料准备包括:地磅房、破碎站、原矿堆场、均化库、石灰仓、石灰消化及原料磨等工段a.石灰消化:3台ф1200x10500m化灰机,2用1备b.石灰仓:3台ф14x18mc.拜尔原料磨(棒球两段磨加水力漩流器):4组,每组配一级棒磨ф3.2x4.5m及二级球磨ф3.6x8.5m,产能100t/h,用3备1。

二车间:高压溶出包括:常压脱硅、高压泵房、管道化预热、溶出及稀释a.常压脱硅:3台带加热管束搅拌的ф10x16m预脱硅加热槽及11台机械搅拌的ф10x16m脱硅槽,1台ф6x6m赤泥洗液槽。

其中预脱硅加热槽2用1备,脱硅槽10用1备。

b.高压泵房:3台高压引进的高压隔膜泵,泵压力6~6.8MPa,流量400-500m31备。

c.溶出装置:26级套管预热,4级压煮器预热,新蒸汽间接加热,保温压煮器停留30分钟,10级闪蒸降温。

每组配套预热管预热器长度2880m,19台ф2.8x16.8m压煮器,12台ф3.0-5.0x9.7m闪蒸器。

2台ф12.5x13.5m溶出后槽,稀释料浆停留4.2小时,产能400-500kt/a.三车间:赤泥沉降包括:赤泥分离及洗涤、絮凝剂制备、控制过滤、赤泥贮槽及赤泥泵站、赤泥堆场、热水站a.赤泥分离及洗涤:2组。

采用高效深锥沉降槽技术及设备。

每组配6台ф14x16-18m高效沉降槽,其中分离槽1台,洗涤槽4台,备用槽1台。

b.控制过滤:7台226m2立式叶滤机,其中用6台备1台。

c.赤泥泵站:3台引进的高压隔膜泵,2用1备。

d.絮凝剂制备、热水站。

四车间:分解分级包括:精液热交换、分解分级、中间降温、种子过滤a.精液热交换(板式换热器):4组。

每组为两级换热,第一级精液与母液换热,配3台450m3 换热器,第二级精液与水换热,配1台230 m3 换热器。

氧化铝焙烧生产工艺(1)

燃烧站

辅助燃烧站V08

长明灯式安全燃烧器 包括:1套燃烧器,由烧 嘴、布风器、点火器、火 焰监测器组成。 1套燃气站,由流量计、 调节阀、气动切断阀、电 磁阀和测温测压仪表及变 送器、PLC控制柜等组成。 1套空气系统,由鼓风机、 流量计等组成。

氧化铝焙烧生产工艺(1)

主燃烧站V19

燃烧站

主燃烧系统,包括:12个 燃烧器、支管、连接软管等 1套燃气站,包括流量计、 调节阀、气动切断阀、电磁 阀和测温测压仪表及变送器、 PLC控制柜等组成。 焙烧炉热量由V19供给。

氧化铝焙烧生产工艺(1)

干燥热发生器 包括:1套燃烧器、1套燃气 站、1套空气系统。 原料水分正常时,预热焙烧 系统的热量可以满足干燥需 要,如果原料水分增高,需要 启动T11,提供额外的热量来 稳定A02T1,使之不低于 150℃。 A02温度要高于废 气的酸露点,以防止废气对 烟道、电收尘的酸腐蚀,操 作上要保持在150℃以上。

氧化铝焙烧生产工艺(1)

焙烧的目的 把氢氧化铝中的附着水、结晶水脱除,并完 成γ-Al2O3向α-Al2O3的转变,生成物理和化 学性质符合电解要求的氧化铝。

氧化铝焙烧生产工艺(1)

焙烧的目的

电解用铝的要求

一、氧化铝的化学纯度

AO-1 AO-2 AO-3

Al2O3 98.6 98.5 98.4

SiO2 0.02 0.04 0.06

燃烧站

氧化铝焙烧生产工艺(1)

电收尘及返灰系统

电收尘P11 电收尘是使含尘气体通过高压直流电场,利用静电分离原理将气体净化。 由阴极线、阳极板、气流分布装置、清灰装置、外壳和供电设备组成。

氧化铝焙烧生产工艺(1)

电收尘P11

过程控制课程设计

氧化铝焙烧温度控制系统课程设计姓名:荣应超摘要:氧化铝是电解铝生产的主要原料,针对我国矿石特点,我国氧化铝的生产工艺主要采用的是拜尔法和烧结法以及混联法,在拜尔法中焙烧工序是氧化铝生产必不可少的一个过程,并且是整个氧化铝生产的最后一道工序,该生产过程的主要任务是将来自分解或平盘的带有附着水的氢氧化铝物质在焙烧炉中高温煅烧,脱除附着水和结晶水,从而生成物理化学性质符合电解要求的氧化铝。

氧化铝焙烧的主要工艺参数是灼烧温度.灼烧温度的高低与稳定与否直接决定着氧化铝的出厂质量,所以稳定控制氧化铝灼烧温度是保证氧化铝生产质量的主要途径。

本文以氧化铝焙烧生产过程控制系统为背景,开展了氧化铝焙烧生产过程控制策略的研究和控制系统的设计以及器件的选型。

关键词:氧化铝焙烧;器件选型;串级控制系统;PID 参数整定一、氧化铝生产工艺生产氧化铝的方法大致可分为四类:碱法、酸法、酸碱联合法与热法。

目前工业上几乎全部是采用碱法生产。

碱法有拜耳法、烧结法及拜耳烧结联合法等多种流程。

目前,我国氧化铝工业采用的生产方法有烧结法,混联法和拜耳法三种,其中烧结法占20.2%,混联法占69.4%,拜耳法占10.4%。

虽然烧结法的装备水平和技术水平在今年来有所提高,但是我国的烧结技术仍处于较低水平。

而由于拜耳法和烧结混合法组成的混联法,不仅由于增加了烧结系统而使整个流程复杂,投资增大,更由于烧结法系统装备水平和技术水平不高,使得氧化铝生产的能耗增大,成本增高,降低我国氧化铝产品在世界市场上的竞争力。

拜耳法比较简单,能耗小,产品质量好,处理高品位铝土矿石,产品成品也低。

目前全世界90%的氧化铝是用拜耳法生产的。

拜耳法的原理是基于氧化铝在苛性碱溶液中溶解度的变化以及过氧化钠浓度和温度的关系。

高温和高浓度的铝酸钠溶液处于比较稳定的状态,而在温度和浓度降低时则自发分解析出氢氧化铝沉淀,拜耳法便是建立在这样性质的基础上的。

下面两项主要反映是这一方法的基础:42232)(2)3(2l OH NaAl O H x NaOH O xH O A =-++NaOH OH Al OH NaAl +=34)()(前一反映是在用循环的铝酸钠碱溶液溶出铝土矿时进行的。

焙烧培训教材

P01

P02

P03

P04 图3-3

锁气翻板阀:

P01

翻板阀

在PO1的下料管靠近PO1锥部处有一个锁气 翻板阀,其作用是防止气流通过下料管走短 路直接从PO1的锥部进入,由中心管抽走。 如果出现这种情况,将引起至少两个方面的 负面影响。首先,改变了系统的气流分布, 气流不能和物料进行充分的热交换;其次, 从下料管上升的气流阻碍了PO1的物料流动, 会引起PO1锥部积流。当积于阀板上的物料 对阀板的压力力矩超过配重的力矩时,翻板 阀打开,物料下滑,然后又重新建立新的平 衡。当然,实际生产中其动作过程很快,翻 板阀只起一个节流的作用。其作用原理如图 3-3示。

T12启动燃烧站

T12燃烧站本身所配置的主要设备有:供空气用的风机; 点火枪;火焰探测器;煤气控制管路。

T12煤气控制管路工艺流程图如下: 连接法兰 T1 P1 P1 放散阀

v05

P 2

截止 V04

手动阀 F1 调节阀 截止阀 阀 V01 V02 V03

软管 连 接 法 兰管烧咀

燃烧空气管

2.8.2热发生器T11

PO4中焙烧后的物料由气流带入与PO4相连通的热 分离旋风筒PO3,在PO3中焙烧后的AL2O3完成最终的 晶型转变过程,并进行气固分离,分离后的高温烟气去 预热系统,经 PO2 、AO2 、PO1、P11、P17、P18后排 空。物料由PO3物料管下溜入系统的冷却部分,路径是 CO1 CO2 CO3 CO4,高温AL2O3在其经过冷却旋 风筒的过程中,与其逆流而行的空气进行热交换,最终 经过空气冷却的物料进入流化床冷却器KO1,经过预热 的空气进入PO4炉膛,以实现系统热量的充分利用。

二.反应过程

110-120 ℃,2Al(OH)3+附水→Al2O3.3H2O+H2O↑ 200-250 ℃,失去两个结晶水转变为一水原铝石: Al2O3.3H2O →Al2O3.H2O+2H2O↑ 550 ℃左右,一水铝石转变为无水: Al2O3.H2O → γ –Al2O3 +H2O↑

焙烧生产工艺(1)

成品过滤工序

平盘过滤机工作原理 平盘过滤机结构组成 工艺流程及知识点

生产指标控制

焙烧生产工艺(1)

平盘工作原理

平盘过滤机集过滤、洗涤为一体。分解来的AH浆液在平 盘过滤机上利用真空所造成的压力差,借助过滤介质的作用, 使AH固体与母液分离。

分离后的AH用第二弱滤液进行一次洗涤,用第一弱滤液 进行二次洗涤,用90℃以上热水进行第三次洗涤,以降低AH 产品中的杂质。最后得到附水5.0%、附碱0.06%以下的AH滤 饼。

焙烧生产工艺(1)

焙烧的原理

焙烧温度是影响氧化铝质量的主要因素,随着 焙烧过程温度的升高,氢氧化铝发生脱水和一 系列相变,氧化铝的物理、化学性质及其形状、 粒度和表面状态等均相应发生变化,α-Al2O3 含量增加,容重增大,灼减降低。

焙烧生产工艺(1)

焙烧系统组成

给料系统(L01氢氧化铝小仓/F01皮带秤/A01螺 旋给料机) 预热及焙烧系统(A02文丘里干燥器/P01预热旋 风筒/P02/P03/P04主炉) 冷却系统(C01冷却旋风筒/C02/C03/C04/K01 流化床冷却器) 燃烧站(V08辅助/V19主/T11干燥/T12启动) 电除尘P11及返灰系统(P12斜槽/P13气提泵) 引风机P17

焙烧生产工艺(1)

2020/11/21

焙烧生产工艺(1)

焙烧车间简介

焙烧车间隶属于龙口东海氧化铝有限公司,是氧化铝生 产过程中的重要工序之一,也是氧化铝成品产出车间。

焙烧车间采用先进的生产工艺,主要设备从国外引进,技 术装备达到国际先进、国内领先的水平。包括从德国引进的 62m2平盘过滤机,以及采用丹麦史密斯公司技术制造的 1350t/d气态悬浮焙烧炉等。

分离后的母液送分解细精种沉降槽,强滤液送蒸发原液 槽,第一弱、第二弱滤液作为洗液返回平盘过滤机。

氧化铝焙烧生产工艺

焙烧的原理

焙烧温度是影响氧化铝质量的主要因素,随着 焙烧过程温度的升高,氢氧化铝发生脱水和一 系列相变,氧化铝的物理、化学性质及其形状、 粒度和表面状态等均相应发生变化,α-Al2O3 含量增加,容重增大,灼减降低。

焙烧系统组成

给料系统(L01氢氧化铝小仓/F01皮带秤/A01螺 旋给料机) 预热及焙烧系统(A02文丘里干燥器/P01预热旋 风筒/P02/P03/P04主炉) 冷却系统(C01冷却旋风筒/C02/C03/C04/K01 流化床冷却器) 燃烧站(V08辅助/V19主/T11干燥/T12启动) 电除尘P11及返灰系统(P12斜槽/P13气提泵) 引风机P17

氢氧化铝小仓

给料系统

皮带秤

给料系统

螺旋给料机

螺旋给料机由螺旋轴、料槽、 驱动组成,螺旋转动时,物 料因自重不跟螺旋转动,由 螺旋轴旋转产生的轴向推动 力直接作用在物料上,推送 物料前进,出料口处形成料 封,防止串风。

文丘里干燥器

预热及焙烧系统

文丘里干燥器:利用热气流 的速度和热量冲散氢氧化铝 料块,使物料中的水分迅速 蒸发,物料得以干燥。A02 设有差压变送器,监视有无 堵塞,差压控制在<1.5KPa。

焙烧的原理

脱除附着水:当温度高于100℃时AH中的附着水被蒸 发。Al(OH)3·H2O →Al(OH)3 + H2O↑ 脱除结晶水:结晶水的脱除分两步进行,250℃~ 300℃时,它失去两个分子的结晶水,在500~560℃的 温度下,它失去最后一个分子的结晶水,而成为γ-Al2O3。 2 Al(OH)3 →Al2O3·H2O +2H2O ↑ Al2O3·H2O → γ-Al2O3 +H2O ↑ 晶型转变:γ-Al2O3在950℃开始晶型转变,逐渐由γAl2O3转变为α-Al2O3 γ-Al2O3 →α-Al2O3(12~15%)

氧化铝粉焙烧工艺及设备52页PPT

6

、

露

凝

无

游

氛

,

天

高

风

景澈。Fra bibliotek7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后

名

,

于

我

若

浮

烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

文 家 。汉 族 ,东 晋 浔阳 柴桑 人 (今 江西 九江 ) 。曾 做过 几 年小 官, 后辞 官 回家 ,从 此 隐居 ,田 园生 活 是陶 渊明 诗 的主 要题 材, 相 关作 品有 《饮 酒 》 、 《 归 园 田 居 》 、 《 桃花 源 记 》 、 《 五 柳先 生 传 》 、 《 归 去来 兮 辞 》 等 。

1

0

、

倚

南

窗

以

寄

傲

,

审

容

膝

之

易

安

。

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

拉

60、生活的道路一旦选定,就要勇敢地 走到底 ,决不 回头。 ——左