氧化铝冶炼工艺流程简介

氧化铝生产流程图

一.工艺简介氧化铝的生产工艺,是用碱来处理铝矿石,使矿石中的氧化铝转变成铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物,将不溶解的残渣与溶液分离,经洗涤后弃去或综合利用,以回收其中的有用组分。

纯净的铝酸钠溶液分解析出氢氧化铝,经与母液分离、洗涤后进行焙烧,得到氧化铝产品。

分解母液可循环使用,处理另外一批矿石。

-整个生产工艺分为8个工段:原料磨、溶出、赤泥沉降、控制过滤、分解分级、蒸发、成品过滤、焙烧。

下面从这八个工段分别介绍。

-二.原料磨在原料磨工段,铝土矿、石灰及循环母液按比例加入棒磨和球磨机中磨制原矿浆,原矿浆由水力旋流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,再用矿浆泵送往溶出车间的常压脱硅工段。

--三.溶出从原料车间送来的原矿浆进入常压脱硅工段的加热槽中,采用蒸汽加热,将矿浆温度控制在100℃~110℃,然后送入脱硅槽中进行连续脱硅。

在脱硅槽的末槽用母液调整经脱硅后的原矿浆RP和温度。

合格原矿浆送至高压泵房的隔膜泵,脱硅机理底部设有返砂管、返砂泵,每班定期将粗砂返回原料磨工段。

-用隔膜泵将原矿浆送往溶出工段的套管预热器,由六级套管加热器将原矿浆温度预热至174~180℃,而后采用高压新蒸汽间接加热,原矿浆加热至260℃,保温停留60分钟。

溶出后料浆经十级闪蒸,温度从260℃降至125℃,然后送入稀释槽。

从赤泥洗涤送来的赤泥洗液同时加入稀释槽中,稀释料浆用泵送往溶出后槽,停留守4小时以上,以脱除溶液中的硅、铁、锌等杂质。

--四.赤泥沉降从溶出后槽送来的稀释料浆与从絮凝剂制备工段来的絮凝剂一同进入分离沉降槽中,分离沉降槽底流含固量约38%~42%,用泵送往洗涤沉降槽,采用四次反向洗涤,洗水从末槽加入,末次洗涤底流固体含量约46%~54%,拟用高压隔膜泵送往赤泥堆场堆存。

--五.控制过滤分离沉降槽溢流送控制过滤工段的粗液槽,控制过滤采用立式叶滤机,同时将少量石灰乳加进粗液槽中作为助滤剂,叶滤得到的精液送分解车间的精液板式热交换工段,叶滤渣进滤渣槽中,用泵送回一洗沉降槽。

氧化铝生产工艺技术规程

1氧化铝生产工艺流程1.1工艺流程概述我厂氧化铝生产采用拜尔法。

矿山来的铝土矿在卸矿站卸入矿仓后转运到均化库布料。

石灰石经竖式石灰炉煅烧后送到石灰仓,用于石灰消化和原料磨配料。

均化库内的碎铝土矿用双斗轮取料机横向取料后经皮带运输机送至磨头仓。

铝土矿、石灰和蒸发来的循环母液按一定配比进入由棒、球二段磨和水旋器组成的磨矿分级系统。

分级溢流(原矿浆)进入原矿浆槽,然后泵送至高压溶出工序的溶出前槽。

溶出前槽内矿浆用G E H O泵送入溶出系统。

首先由单套管和压煮器组成的十级预热器预热,再用约60巴新蒸汽间接加热压煮器内矿浆到溶出温度,保温溶出45-60分钟,经十级自蒸发器闪蒸降温后,溶出矿浆用赤泥洗液稀释。

闪蒸产生的二次蒸汽用于十级预热,新蒸汽冷凝水经闪蒸成6巴蒸汽并入全厂低压蒸汽管网,新蒸汽不含碱冷凝水返回热电厂。

二次蒸汽冷凝水及新蒸汽含碱冷凝水送热水站。

稀释矿浆在Ф40m单层平底沉降槽内进行液固分离,底流进入洗涤沉降槽进行三次赤泥反向洗涤,再送入赤泥过滤机进行过滤洗涤,热水分别加入过滤机和末次洗涤,滤饼经螺旋输送进入再浆化槽,用离心泵向G E H O泵喂料,然后压送到赤泥堆场进行干法堆存。

分离沉降槽中添加由絮凝剂工序制备好的合成絮凝剂和天然絮凝剂。

一次、二次洗涤槽加合成絮凝剂。

分离沉降槽溢流经泵送粗液槽,再用泵送往385m2凯利式叶滤机或226m2立式叶滤机进行控制过滤,过滤时加入助滤剂(石灰乳或苛化渣)。

滤饼送二次洗涤槽,精液送板式热交换器。

精液经三级板式热交换器与分解母液和冷却水进行热交换冷却到设定温度。

再与种子过滤滤饼(晶种)在晶种槽内混合后用晶种泵送至由13台平底机械搅拌槽组成的分解系列的首槽(1#和2#槽)。

经连续分解后从11#(或10#)槽顶用立式泵抽取分解浆液去进行旋流分级,分级前加入部分过滤母液稀释,分级溢流进12#(或11#)分解槽。

底流再用部分母液冲稀后自压至产品过滤。

分解末槽(12#或11#)的分解浆液从槽上部出料自流至种子过滤机,滤饼用精液冲入晶种槽,滤液入锥形母液槽。

氧化铝工艺流程图

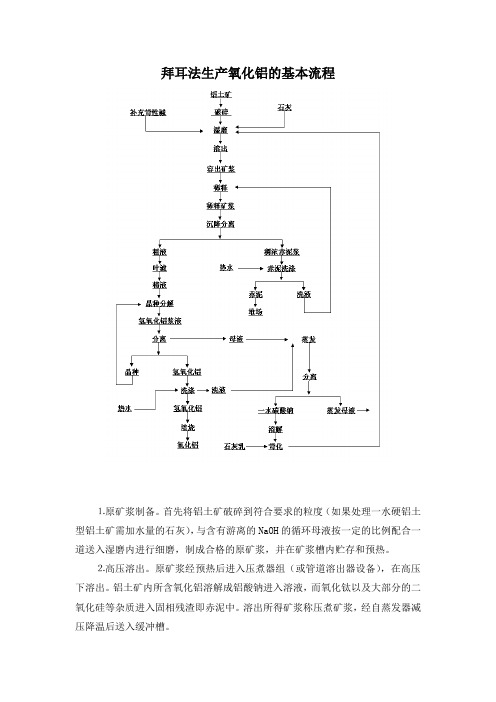

拜耳法生产氧化铝的基本流程⒈原矿浆制备。

首先将铝土矿破碎到符合要求的粒度(如果处理一水硬铝土型铝土矿需加水量的石灰),与含有游离的NaOH的循环母液按一定的比例配合一道送入湿磨内进行细磨,制成合格的原矿浆,并在矿浆槽内贮存和预热。

⒉高压溶出。

原矿浆经预热后进入压煮器组(或管道溶出器设备),在高压下溶出。

铝土矿内所含氧化铝溶解成铝酸钠进入溶液,而氧化钛以及大部分的二氧化硅等杂质进入固相残渣即赤泥中。

溶出所得矿浆称压煮矿浆,经自蒸发器减压降温后送入缓冲槽。

⒊压煮矿浆和稀释及赤泥分离和洗涤。

压煮矿浆含氧化铝浓度高,为了便于赤泥沉降分离和下一步的晶种分解,首先加入赤泥洗液将压煮矿浆进行稀释(称赤泥浆液),然后利用沉降槽进行赤泥与铝酸钠溶液的分离。

分离后的赤泥经过几次洗涤回收所含的附碱后排至赤泥场(国外有排入深海的),赤泥洗液用来稀释下一批压煮矿浆。

⒋晶种分解。

分离赤泥后的铝酸钠溶液(生产上称粗液)经过进上步过滤净化后制得精液,经过热交器冷却到一定的温度,在添加晶种的条伯下进行分解,结晶析出氢氧化铝。

⒌氢氧化铝的分级与洗涤分解后所得氢氧化铝浆液送去沉降分离,并按氧化铝颗粒大小进行分级,细粒作晶种,粗粒经洗涤后送焙烧制得氧化铝。

分离氧氧化铝后的种分母液和氢氧化铝洗液(统称母液)经热交换器预热后送去蒸发。

⒍氢氧化铝焙烧。

氢氧化铝含有部分附着水和结晶水,在回转窑内经过高温焙烧脱水并进行一系列的晶相转变制得含有一定γ—Al2O3和α—Al2O3的产品氧化铝。

⒎母液蒸发和苏打苛性化。

预热后的母液经蒸发器浓缩后得到合乎浓度要求的循环母液,补加NaOH后又返回湿磨,准备溶出下一批矿石。

在母液蒸发过程中会有一部分Na2CO3·H2O与水溶解后加石灰进行苛化使之变成NaOH用来溶出下批铝土矿。

碱—石灰烧结法生产氧化铝基本工艺流程1.生料浆的制备。

将铝土矿、石灰(或石灰石)、碱粉、无烟煤及碳分蒸发母液按一定的比例,送入原料磨磨成料浆,经料浆槽调配合格即成生料浆,它是烧结合格熟料的物质基础。

氧化铝生产工艺

氧化铝生产工艺氧化铝是一种重要的工业原料,广泛应用于陶瓷、建材、电子、化工等领域。

下面我将从原料准备、工艺流程、设备和能耗等方面全面介绍氧化铝的生产工艺。

原料准备:氧化铝主要的原料是含铝矿石,如赤铁矿、高岭土、脱硅白云石等。

此外,还需要使用含碱矿石、氯化铝、铝氧化物等作为助熔剂和助矿剂。

原料在使用前需要经过破碎、磨矿、筛分等工艺处理,以确保原料的颗粒度和成分合格。

工艺流程:氧化铝的生产工艺主要可以分为电解氧化法和氢氧化法两种。

1.电解氧化法:首先,将矿石与碱矿石、助熔剂和助矿剂混合后,在高温电炉中进行熔炼。

熔炼后的铝渣经过冷却和破碎后,得到铝渣粉末。

然后,将铝渣粉末与氯化铝等混合物放入电解槽中,进行电解氧化反应。

在电解槽中,阳极是铝阳极,阴极是石墨或铝带,电解质是熔融氯化铝。

通过施加适当的电压和电流,铝阳极上的氧化铝逐渐析出,并经过相应的处理后得到氧化铝产品。

反应公式如下:2Al(阳极)+3H2O->Al2O3+6H++6e-2.氢氧化法:氢氧化法是一种相对低能耗的生产工艺。

首先,将矿石经过碳酸钠焙烧后得到氧化铝。

然后,将氧化铝与钠氢氧化物溶液反应生成氢氧化铝。

接着,通过煮沸和沉淀处理,得到粗氢氧化铝。

最后,将粗氢氧化铝通过煅烧处理,得到氧化铝产品。

设备:氧化铝的生产设备主要包括熔炼炉、电解槽、沉淀槽等。

其中,熔炼炉一般采用电炉,电解槽为密封结构,以防止电解质的挥发和溢出,沉淀槽为反应容器。

能耗:总结:氧化铝的生产工艺包括电解氧化法和氢氧化法,其中电解氧化法能耗较高,而氢氧化法能耗较低。

原料准备需要对矿石进行破碎、磨矿等处理,设备主要包括熔炼炉、电解槽和沉淀槽。

为了减少能耗,可以采用电能、燃料能的节约措施,并优化工艺参数。

希望通过以上介绍,您对氧化铝的生产工艺有更全面的了解。

氧化铝生产工艺

氧化铝生产工艺

氧化铝生产工艺主要有以下几个步骤:

1. 原料选取:选择优质的铝矿石作为原料,常用的铝矿石

有赤铁矿、脆铁矿和白云石等。

2. 矿石破碎:将选取的铝矿石经过破碎、磨矿等工艺处理,使其达到合适的颗粒度。

3. 溶解浸出:将矿石经过高温氢氧化钠溶液浸出,使铝氧

化物溶解于溶液中。

4. 沉淀分离:将溶液中的铝氧化物经过调节pH值和温度

等条件,使其沉淀成氢氧化铝。

5. 过滤洗涤:将氢氧化铝沉淀物经过过滤和洗涤等工艺处理,将杂质去除。

6. 焙烧:将过滤洗涤后的氢氧化铝沉淀物进行焙烧,使其转化为氧化铝。

7. 粉碎分级:将焙烧后的氧化铝进行粉碎和分级,得到合适的颗粒度的氧化铝产品。

8. 粉末后处理:根据不同的需求,可对氧化铝产品进行烘干、表面处理等工艺,提高产品的性能和品质。

这是一种较为常见的氧化铝生产工艺流程,具体的工艺步骤和参数可能会因不同的生产工厂而有所差异。

氧化铝生产流程

THANKS

汇报人:XX

熟料破碎与筛分:将冷却后的熟料破碎 至一定粒度,并进行筛分,得到不同粒 度的熟料产品

包装与运输:将筛分后的熟料进行包装 和标识,并进行运输和储存

氧化铝的冷却与输送

氧化铝焙烧后的冷却方式:自然冷 却、强制风冷、水冷等

输送设备选择依据:产量、物料特 性、地形等

添加标题

添加标题

添加标题

添加标题

输送方式:皮带输送、斗式提升机、 刮板输送等

赤泥的分离:采用沉淀池或 沉降槽进行分离

赤泥的利用:作为建筑材料、 土地改良剂等资源化利用

赤泥的处置:合理堆放、填 埋等无害化处理方式

苛化产物的用途

氧化铝:用于制造陶瓷、 玻璃等

氢氧化铝:用于制造药物、 化妆品等

硫酸铝:用于制造肥料、 纸张等

硝酸铝:用于制造炸药、 染料等

Part Six

氧化铝焙烧与冷却

氧化铝的用途

用于制造耐火材料

用于制造陶瓷和玻璃

用于制造铝盐和催化剂

用于制造电池和电子器件

氧化铝生产流程简介

原料准备: 选用合适的 铝土矿,进 行破碎、磨 细和调配等 处理,以便 进行下一阶 段的反应。

熟料烧成: 将处理后的 原料与石灰 石、白云石 等添加剂混 合,经过高 温烧结,形 成熟料。

熟料溶出: 将熟料放入 高压釜中, 用硫酸、硝 酸等酸类溶 剂进行溶出, 使氧化铝从 矿石中溶解 出来。

氧化铝焙烧工艺流程

原料准备:将铝土矿破碎至一定粒度, 并进行筛分和除杂处理

配料与混合:按照一定比例将破碎后的 铝土矿和其他添加剂进行混合,确保成 分均匀

熟料烧成:将混合料送入回转窑中进行 焙烧,在高温下进行固相反应,生成铝 酸三钙等化合物

氧化铝生产流程

氧化铝生产流程

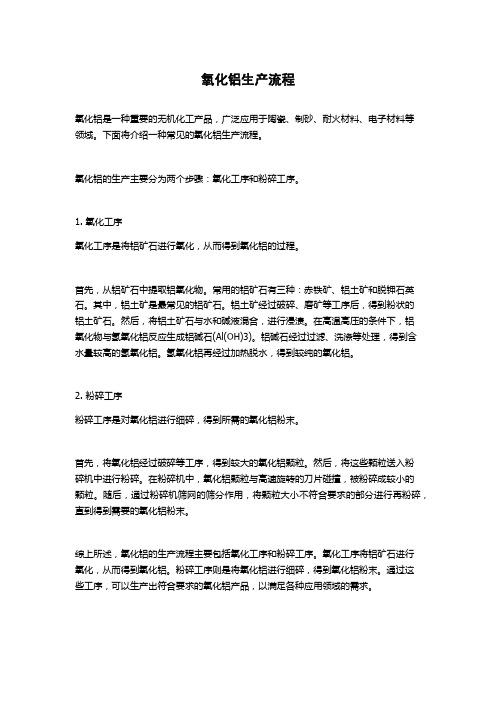

氧化铝是一种重要的无机化工产品,广泛应用于陶瓷、制砂、耐火材料、电子材料等

领域。

下面将介绍一种常见的氧化铝生产流程。

氧化铝的生产主要分为两个步骤:氧化工序和粉碎工序。

1. 氧化工序

氧化工序是将铝矿石进行氧化,从而得到氧化铝的过程。

首先,从铝矿石中提取铝氧化物。

常用的铝矿石有三种:赤铁矿、铝土矿和脱钾石英石。

其中,铝土矿是最常见的铝矿石。

铝土矿经过破碎、磨矿等工序后,得到粉状的

铝土矿石。

然后,将铝土矿石与水和碱液混合,进行浸渍。

在高温高压的条件下,铝

氧化物与氢氧化铝反应生成铝碱石(Al(OH)3)。

铝碱石经过过滤、洗涤等处理,得到含水量较高的氢氧化铝。

氢氧化铝再经过加热脱水,得到较纯的氧化铝。

2. 粉碎工序

粉碎工序是对氧化铝进行细碎,得到所需的氧化铝粉末。

首先,将氧化铝经过破碎等工序,得到较大的氧化铝颗粒。

然后,将这些颗粒送入粉

碎机中进行粉碎。

在粉碎机中,氧化铝颗粒与高速旋转的刀片碰撞,被粉碎成较小的

颗粒。

随后,通过粉碎机筛网的筛分作用,将颗粒大小不符合要求的部分进行再粉碎,直到得到需要的氧化铝粉末。

综上所述,氧化铝的生产流程主要包括氧化工序和粉碎工序。

氧化工序将铝矿石进行

氧化,从而得到氧化铝。

粉碎工序则是将氧化铝进行细碎,得到氧化铝粉末。

通过这

些工序,可以生产出符合要求的氧化铝产品,以满足各种应用领域的需求。

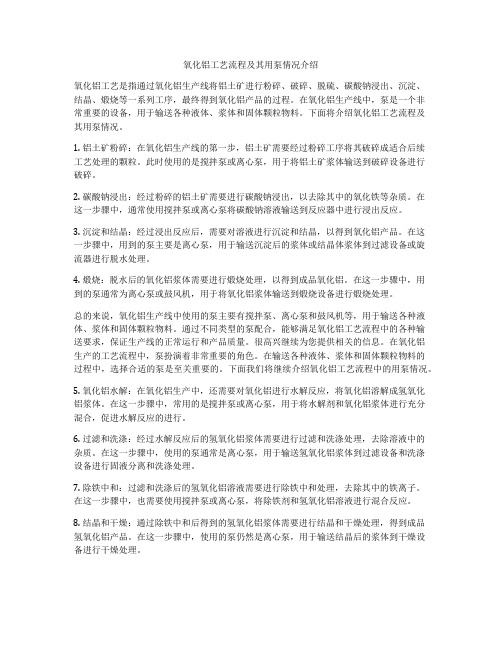

氧化铝工艺流程及其用泵情况介绍

氧化铝工艺流程及其用泵情况介绍氧化铝工艺是指通过氧化铝生产线将铝土矿进行粉碎、破碎、脱硫、碳酸钠浸出、沉淀、结晶、煅烧等一系列工序,最终得到氧化铝产品的过程。

在氧化铝生产线中,泵是一个非常重要的设备,用于输送各种液体、浆体和固体颗粒物料。

下面将介绍氧化铝工艺流程及其用泵情况。

1. 铝土矿粉碎:在氧化铝生产线的第一步,铝土矿需要经过粉碎工序将其破碎成适合后续工艺处理的颗粒。

此时使用的是搅拌泵或离心泵,用于将铝土矿浆体输送到破碎设备进行破碎。

2. 碳酸钠浸出:经过粉碎的铝土矿需要进行碳酸钠浸出,以去除其中的氧化铁等杂质。

在这一步骤中,通常使用搅拌泵或离心泵将碳酸钠溶液输送到反应器中进行浸出反应。

3. 沉淀和结晶:经过浸出反应后,需要对溶液进行沉淀和结晶,以得到氧化铝产品。

在这一步骤中,用到的泵主要是离心泵,用于输送沉淀后的浆体或结晶体浆体到过滤设备或旋流器进行脱水处理。

4. 煅烧:脱水后的氧化铝浆体需要进行煅烧处理,以得到成品氧化铝。

在这一步骤中,用到的泵通常为离心泵或鼓风机,用于将氧化铝浆体输送到煅烧设备进行煅烧处理。

总的来说,氧化铝生产线中使用的泵主要有搅拌泵、离心泵和鼓风机等,用于输送各种液体、浆体和固体颗粒物料。

通过不同类型的泵配合,能够满足氧化铝工艺流程中的各种输送要求,保证生产线的正常运行和产品质量。

很高兴继续为您提供相关的信息。

在氧化铝生产的工艺流程中,泵扮演着非常重要的角色。

在输送各种液体、浆体和固体颗粒物料的过程中,选择合适的泵是至关重要的。

下面我们将继续介绍氧化铝工艺流程中的用泵情况。

5. 氧化铝水解:在氧化铝生产中,还需要对氧化铝进行水解反应,将氧化铝溶解成氢氧化铝浆体。

在这一步骤中,常用的是搅拌泵或离心泵,用于将水解剂和氧化铝浆体进行充分混合,促进水解反应的进行。

6. 过滤和洗涤:经过水解反应后的氢氧化铝浆体需要进行过滤和洗涤处理,去除溶液中的杂质。

在这一步骤中,使用的泵通常是离心泵,用于输送氢氧化铝浆体到过滤设备和洗涤设备进行固液分离和洗涤处理。

氧化铝生产工艺流程

氧化铝生产工艺流程

氧化铝作为一种重要的工业原材料,广泛应用于陶瓷、电子、化工等行业。

下面将介绍氧化铝的生产工艺流程。

氧化铝的生产主要通过铝矿石的冶炼和精炼而得到。

首先,将铝矿石进行破碎、筛分,得到合适颗粒大小的铝石料。

然后,将铝矿石与酸碱物质反应,去除其中的杂质。

接着,将铝矿石经过干法烧结或湿法浸出的方式进行铝的分离。

干法烧结是将铝石料煅烧,使其中的铝矿石发生热分解,得到氧化铝。

湿法浸出是将铝石料在有机酸、无机碱的作用下进行浸出,然后通过沉淀、过滤、浓缩等工艺步骤,得到氧化铝。

得到的含氧化铝的产品还需要进行进一步的处理。

首先,对氧化铝进行磨碎,使其颗粒大小更加均匀。

然后,对氧化铝进行酸洗、碱洗等处理,去除其中的杂质和残留物。

接着,对氧化铝进行纯化处理,使其纯度更高,可达到工业标准。

最后,对纯化后的氧化铝进行干燥,以去除其中的水分,得到最终的氧化铝产品。

氧化铝的生产工艺流程需要保证产品的质量稳定和生产的效率。

在工艺流程的设计中,需要合理选择原料和反应条件,在保证铝的分离率的同时,尽量减少杂质的产生。

同时,需要对产品进行严格的质量控制,通过化验和检测手段,对产品进行检验,保证其符合相关的工业标准。

总之,氧化铝的生产工艺流程主要包括铝石料的冶炼和精炼,以及对生产和纯化后的氧化铝进行处理。

通过合理的工艺设计

和严格的质量控制,可以生产出质量稳定的氧化铝产品,满足不同行业的需求。

随着科技的不断发展,氧化铝的生产工艺也在不断优化,以提高生产效率和降低生产成本,推动氧化铝行业的可持续发展。

氧化铝生产工艺流程

氧化铝生产工艺流程氧化铝是一种重要的工业原料,广泛应用于陶瓷、耐火材料、电子材料等领域。

下面是氧化铝的生产工艺流程的详细介绍。

1.原料准备:氧化铝的主要原料是铝矾土,其主要成分是氧化铝和杂质。

在生产中,需要对原料进行破碎、筛分、干燥等处理,以获得满足要求的颗粒度和含水率的原料。

2.破碎和球磨:将破碎后的铝矾土送入球磨机中进行球磨处理。

通过球磨,原料中的氧化铝和杂质得以更好地混合,并且颗粒尺寸得到进一步细化。

3.水洗和筛分:将球磨后的原料送入水洗机中进行水洗处理,以将其中的杂质和不溶于水的物质去除。

然后,通过筛分设备对洗涤后的原料进行筛分,以得到所需的粒度级配。

4.酸洗:将筛分后的原料送入酸洗器中进行酸洗处理,主要目的是去除铁、钙、镁等杂质。

在酸洗过程中,使用稀盐酸或硫酸进行处理,将杂质溶解掉,并通过水洗去除残留的酸液。

5.煅烧:酸洗后的原料送入煅烧炉进行煅烧处理。

煅烧过程中,将原料加热至高温,使其中的水分和一些有机物质蒸发和分解,同时将铝矾土中的氧化铝转化为晶体形式。

煅烧温度和时间的控制对产品的性能和质量有着重要的影响。

6.水洗和沉淀:在煅烧后,产品需要进行水洗和沉淀处理。

首先,将煅烧后的大颗粒破碎成合适的粒径范围,然后将颗粒送入水洗设备中进行洗涤。

洗涤过程中,通过水力和湍流作用,将杂质和细小颗粒从氧化铝颗粒中去除。

然后,通过离心沉淀机将洗净的氧化铝进行沉淀分离。

7.结晶和分级:将沉淀后的氧化铝送入结晶槽中进行结晶处理。

通过控制槽内的温度和浓度,使溶液中的氧化铝结晶成颗粒状,并沉淀到底部。

随后,使用分级设备对结晶过程中产生的颗粒进行分级,以获得所需粒度的氧化铝产品。

8.焙烧:分级后的氧化铝送入焙烧炉进行焙烧处理。

焙烧目的是除去分级过程中残留的水分和有机物,同时使氧化铝颗粒中的杂质进一步还原和挥发。

焙烧温度和时间的控制对产品质量和性能具有重要影响。

9.研磨和包装:焙烧后的氧化铝需要进行研磨处理,以获得所需的细度和颗粒形态。

氧化铝工艺流程如下

氧化铝工艺流程如下氧化铝,也称为铝矾石或刚玉,是一种重要的无机材料,在工业生产中应用广泛。

下面介绍一下氧化铝的工艺流程。

氧化铝的工艺流程主要包括矿石选矿、炼矿和炼制等环节。

首先是矿石选矿。

矿石选矿是指从矿石中提取出所需的氧化铝原料。

通常,氧化铝的原料可以从铝矾土、黄铁矿和高岭土等矿石中提取。

选矿过程主要包括粉碎、磨矿、浮选等步骤。

通过这些步骤,可以将矿石中的杂质和有用的成分分离开来,得到纯净的氧化铝原料。

接下来是炼矿。

炼矿是指利用高温或高压等条件,将氧化铝原料中的杂质和有害物质进行分解和转化。

通常采用的方法有煅烧法和酸浸法。

煅烧法是将氧化铝原料加热到一定温度,使其发生一系列化学反应,将杂质和有害物质释放出来,得到纯净的氧化铝。

酸浸法是将氧化铝原料加入酸性溶液中,经过一定时间的浸泡和反应,使杂质和有害物质溶解在溶液中,得到纯净的氧化铝。

最后是炼制。

炼制是指通过加热和冷却等操作,使纯净的氧化铝材料进一步纯化和加工成所需的颗粒或块状产品。

常见的炼制方法有熔融法和水热合成法。

熔融法是将氧化铝原料加热到高温,使其熔化,然后通过冷却和凝固,得到颗粒状的氧化铝产品。

水热合成法是将氧化铝原料加入水或酸性溶液中,在高温和高压的条件下,经过一定时间的反应和成核,得到颗粒或块状的氧化铝产品。

总的来说,氧化铝的工艺流程包括矿石选矿、炼矿和炼制等环节。

通过这些环节的处理,可以从矿石中提取出纯净的氧化铝原料,并通过炼制过程得到所需的氧化铝颗粒或块状产品。

这些产品在化工、冶金、电子等领域具有重要的应用价值。

随着科技的发展,氧化铝的工艺流程也在不断进步和创新,以满足不同领域对氧化铝产品的需求。

氧化铝生产工艺流程

氧化铝生产工艺流程

氧化铝是一种重要的工业原料,广泛应用于冶金、化工、建材

等领域。

其生产工艺流程主要包括氧化铝的提取和精炼两个阶段。

下面将详细介绍氧化铝的生产工艺流程。

首先,氧化铝的提取阶段主要包括矿石选矿、浸出、沉淀和焙

烧等步骤。

在矿石选矿过程中,需要对含铝矿石进行破碎、磨矿和

分级,以获得合适的矿石颗粒。

接下来,将破碎后的矿石进行浸出,采用氢氧化钠溶液对矿石进行浸出,使氧化铝和其他杂质溶解。

然后,通过沉淀反应将氧化铝沉淀出来,再经过过滤、洗涤、干燥等

工艺步骤,得到氧化铝粉末。

最后,将氧化铝粉末进行焙烧,使其

转化为氧化铝。

其次,氧化铝的精炼阶段主要包括氧化铝的提纯和成型两个步骤。

在氧化铝的提纯过程中,需要对氧化铝粉末进行酸碱洗涤和煅烧,以去除杂质,提高氧化铝的纯度。

然后,将提纯后的氧化铝粉

末进行成型,可以采用压制、浇铸等工艺方法,制成氧化铝块、氧

化铝球等成品。

总的来说,氧化铝的生产工艺流程主要包括提取和精炼两个阶

段,通过矿石选矿、浸出、沉淀、焙烧等步骤提取氧化铝,然后经过提纯和成型等工艺步骤进行精炼。

这些工艺步骤需要严格控制操作条件,确保产品质量。

同时,还需要注重能源消耗和环境保护,推动氧化铝生产工艺的持续改进和创新。

总之,氧化铝的生产工艺流程复杂而严谨,需要各个环节的精心设计和严格执行,才能保证产品质量和生产效率。

希望本文能够对氧化铝生产工艺流程有所帮助,为相关行业的生产提供参考。

氧化铝冶炼工艺流程简介

氧化铝的主要冶炼工艺介绍氧化铝的冶炼工艺大致可以分为烧结法、拜耳法和烧结-拜耳联合法等。

一、烧结法1.1烧结法的基本原理将铝土矿与一定数量的纯碱、石灰(或者石灰石)、配成炉料在高温下进行烧结,使氧化硅和石灰化合成不溶于水的原硅酸钙,氧化铝与纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化合成可以水解的铁酸钠,将烧结产物(熟料)用稀碱溶液溶出时固体铝酸钠便进入溶液,铁酸钠水解放出碱,氧化铁以水合物与原硅酸钙一道进入赤泥。

在用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝,经过焙烧后产出氧化铝。

分离氢氧化铝后的母液成为碳分母液经过蒸发后返回配料。

1.2烧结法工艺过程简述烧结法生产氧化铝有生料浆制备、熟料烧结、熟料溶出、赤泥分离以及洗涤、粗液脱硅、精液碳酸化分解、氢氧化铝的分离以及洗涤、氢氧化铝焙烧、母液蒸发等主要生产工序。

生料浆制备:将铝土矿、石灰(或石灰石)、碱粉、无烟煤以及碳分母液按一定的比例,送入原料磨中磨制成生料浆,经过料浆槽的三次调配成各项指标合格的生料浆,送熟料窑烧结。

熟料烧结:配合格的生料浆送入熟料窑内,在1200℃-1300℃的高温下发生一系列的物理化学变化,主要生产使氧化硅和石灰化合成不溶于水的熟料。

熟料窑烧结过程通常在熟料窑(回转窑)内进行,氧化硅和石灰化合成不溶于水的原硅酸钙,氧化铝和纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化合成可以水解的铁酸钠,并且烧至部分熔融,冷却后成外观为黑灰色的颗粒状物料即熟料。

熟料溶出:熟料经过破碎达到要求的粒度后,用稀碱溶液(生产上称调整液),在湿磨内进行粉碎性溶出,有用成分氧化铝和氧化钠进入溶液,成为铝酸钠溶液,而杂质铁和硅则进入赤泥。

赤泥分离和洗涤:为了减少溶出过程中的化学损失,赤泥和铝酸钠溶液必须快速分离,为了回收赤泥附液中所带走的有用成分氧化铝和氧化钠,将赤泥进行多次反向洗涤再排入堆场。

粗液脱硅:熟料溶出过程中,原硅酸钙不可避免的与溶液发生反应,造成粗液中会有5-6g/l的二氧化硅,这部分杂质将影响成品氧化铝的质量。

氧化铝工艺流程简介

氧化铝工艺流程简介一、生产工艺简介公司采用国际先进的拜耳法生产工艺,主要设备从德国、法国、荷兰、澳大利亚等国进口;生产指挥系统采用美国Rockwell公司的DCS控制系统。

公司还建有庞大的生产ERP系统及信息管理系统,集生产调度、控制、信息采集、管理于一体.二、生产工艺流程图三、工艺流程简述1、原料工序原料矿石堆场在建厂初期,为方便装卸矿石及避免大量杂质在倒运过程进入生产流程,堆场使用原矿石将地基提升50cm压实后用于储存铝土矿。

原矿石由汽车运进厂的铝土矿经地磅站称重后和原矿堆场的铝土矿经破碎后一起倒入卸矿站,经胶带输送机送往均化堆场堆存,为避免斗轮取料机将杂质当做矿石取走,取料机斗轮离地面30cm,其间用矿石进行填充,再由胶带输送机将铝土矿送往原料磨的磨头仓。

外购石灰由汽车运进厂,卸入石灰卸矿站,经胶带输送机送往石灰仓,一部分石灰通过胶带输送机送往原料磨磨头仓,另一部分石灰送往石灰消化工段。

在石灰消化工段,石灰与热水一同加入化灰机中,制备的石灰乳流进石灰乳槽,石灰乳用泵送往蒸发车间苛化工序和沉降车间控制过滤工序. 在原料磨工段,铝土矿、石灰及循环母液按比例加入原料磨中磨制原矿浆,原矿浆用水力漩流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,分级机底流返回原料磨。

为应对磨机突发故障及流程稳定,矿浆槽必须保持一定液位。

2、溶出工序来自原料磨已研磨好的原矿浆首先进入溶出预脱硅槽,矿浆通过预脱硅槽的压差进行自溢流至末槽,同时为消除矿浆中的SiO2对溶出过程的影响,根据车间操作规程,矿浆在预脱硅槽首槽加热至100℃,且原矿浆在脱硅槽中停留8h以上,以达到预脱硅的目的。

在预脱硅末槽通过出料泵进入高压隔膜泵,再由高压隔膜泵注入溶出机组。

矿浆首先经过六级单管预热器被来自相应闪蒸槽的二次蒸汽间接加热到160℃左右,后进入六级带机械搅拌间接加热的预热压煮器,由来自相应级别的闪蒸槽的二次蒸汽预热到200℃左右,再进入带机械搅拌间接加热反应压煮器内,用来自热电的6。

氧化铝生产工艺及计算

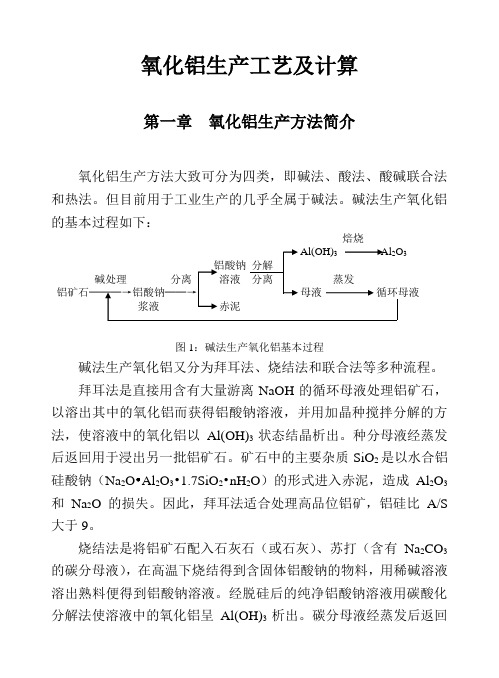

氧化铝生产工艺及计算第一章氧化铝生产方法简介氧化铝生产方法大致可分为四类,即碱法、酸法、酸碱联合法和热法。

但目前用于工业生产的几乎全属于碱法。

碱法生产氧化铝的基本过程如下:焙烧3图1:碱法生产氧化铝基本过程碱法生产氧化铝又分为拜耳法、烧结法和联合法等多种流程。

拜耳法是直接用含有大量游离NaOH的循环母液处理铝矿石,以溶出其中的氧化铝而获得铝酸钠溶液,并用加晶种搅拌分解的方法,使溶液中的氧化铝以Al(OH)3状态结晶析出。

种分母液经蒸发后返回用于浸出另一批铝矿石。

矿石中的主要杂质SiO2是以水合铝硅酸钠(Na2O•Al2O3•1.7SiO2•nH2O)的形式进入赤泥,造成Al2O3和Na2O的损失。

因此,拜耳法适合处理高品位铝矿,铝硅比A/S 大于9。

烧结法是将铝矿石配入石灰石(或石灰)、苏打(含有Na2CO3的碳分母液),在高温下烧结得到含固体铝酸钠的物料,用稀碱溶液溶出熟料便得到铝酸钠溶液。

经脱硅后的纯净铝酸钠溶液用碳酸化分解法使溶液中的氧化铝呈Al(OH)3析出。

碳分母液经蒸发后返回用于配制生料浆。

矿石中的主要杂质SiO2是以原硅酸钙(2CaO•SiO2)的形式进入赤泥,不会造成Al2O3和Na2O的损失。

因此,烧结法适合处理高硅铝矿,铝硅比A/S可以为3-5。

拜耳-烧结联合法兼有拜耳法和烧结法流程,兼收了两个流程的优点,获得更好的经济效果。

它适合处理A/S为6-8的中等品位铝矿。

由于流程较复杂,只有生产规模较大时,采用联合法才是可行和有利的。

酸法是用硝酸、硫酸、盐酸等无机酸处理含铝原料而得到相应的铝盐的酸性水溶液。

然后使这些铝盐成水合物晶体(蒸发结晶)或碱式铝盐(水解结晶)从溶液中析出,亦可用碱中和这些铝盐的水溶液,成氢氧化铝析出,煅烧后得无水氧化铝。

酸法适合处理高硅低铁铝矿,如粘土、高岭土等。

但它的缺点是耐酸设备昂贵,酸的回收困难,从溶液中除铁也困难。

酸碱联合法是先用酸法从高硅铝矿中制取含铁、钛等杂质的不纯氢氧化铝,再用碱法(拜耳法)处理。

氧化铝生产工艺简介

氧化铝生产工艺简介1. 氧化铝的概述氧化铝(Aluminium Oxide,化学式:Al2O3)是一种重要的无机化合物,广泛应用于工业生产中。

氧化铝具有高硬度、高熔点、耐火性强等特点,在陶瓷、电子材料、磨料、催化剂等领域有广泛的应用。

2. 氧化铝生产工艺氧化铝可以通过不同的工艺来生产,常见的生产工艺主要有以下几种:2.1 工业氧化铝工艺工业氧化铝工艺是目前应用最广泛的一种氧化铝生产工艺。

该工艺主要包括以下步骤:2.1.1 氧化铝矿石选矿首先,从氧化铝矿石中进行选矿,去除其中的杂质,得到纯净的氧化铝矿石。

2.1.2 熔炼将选矿后的氧化铝矿石与碳质物料进行熔炼,生成氧化铝的金属铝。

2.1.3 氧化将金属铝氧化,生成氧化铝粉末。

这个过程可以采用火法氧化、湿法氧化和电解法氧化等不同方法。

2.1.4 粉碎和筛分将氧化铝粉末进行粉碎和筛分,得到粒径合适的氧化铝颗粒。

2.1.5 烘干和包装把粒径合适的氧化铝颗粒进行烘干处理,然后进行包装,以便储存和运输。

2.2 溶胶-凝胶法溶胶-凝胶法是一种常用的氧化铝生产工艺,它主要包括以下几个步骤:2.2.1 制备氧化铝溶胶将适量的铝源与溶剂混合,形成氧化铝溶胶。

2.2.2 凝胶化经过特定的酸碱调节和水解反应,溶胶内的氧化铝物质逐渐聚集形成胶状凝胶。

2.2.3 干燥将胶状凝胶进行烘干,使其脱去溶剂。

2.2.4 煅烧对干燥后的凝胶进行高温煅烧处理,使其形成坚硬的氧化铝。

2.2.5 粉碎和筛分将煅烧后的氧化铝进行粉碎和筛分,得到所需粒径的氧化铝粉末。

2.3 氧化铝晶体生长法氧化铝晶体生长法主要是通过溶液中的化学反应和结晶生长过程来制备氧化铝晶体。

这种工艺主要用于生产高纯度的氧化铝,包括以下步骤:2.3.1 制备溶液根据反应所需的组分,将适量的溶剂和反应物混合,形成溶液。

2.3.2 晶体生长将溶液置于适宜的温度和环境条件下,通过化学反应和结晶生长过程,使氧化铝逐渐形成晶体。

2.3.3 筛分和洗涤将生长的氧化铝晶体进行筛分和洗涤,去除其中的杂质。

氧化铝生产工艺

氧化铝生产工艺氧化铝是一种重要的工业原材料,在许多行业中都有广泛的应用。

它通常通过氧化铝生产工艺来制备,以下是氧化铝的生产工艺的简要介绍。

氧化铝生产工艺主要包括矿石提取、粉煤灰制备、氧化铝制备和精细处理四个主要步骤。

首先,矿石提取是氧化铝生产的第一步。

氧化铝的主要矿石有脱水铝土矿和熔融铝土矿。

脱水铝土矿经过开采、破碎和磨粉等处理,得到的矿石经过采矿车运输到选矿场,在选矿场经过一系列的工艺,如洗选、磁选、重选等,将矿石中的杂质除去,得到纯度较高的氧化铝矿石。

其次,粉煤灰制备是氧化铝生产的重要步骤之一。

煤矸石是煤炭生产过程中产生的废弃物,经过粉碎、分级等工艺处理,得到粉煤灰。

粉煤灰中含有丰富的氧化铝资源,可以作为氧化铝生产的原料。

接下来,氧化铝制备是氧化铝生产的关键步骤。

氧化铝制备主要分为两个过程,即氧化和还原。

首先,将矿石和粉煤灰按一定比例混合,并加入一定量的石灰石作为催化剂。

然后,将混合物放入氧化反应釜中,在高温下进行氧化反应。

氧化反应使矿石中的氧化铝与其他金属氧化物分离,并生成氧化铝产物。

接着,将产物经过洗涤、沉淀和干燥等工艺处理,得到纯度较高的氧化铝。

最后,精细处理是氧化铝生产的最后一个步骤。

精细处理主要是对氧化铝的粒度、物理性质和化学性质进行调整,以满足不同行业的需求。

精细处理的方法包括研磨、筛分、分类、电磁分选等工艺。

总的来说,氧化铝的生产工艺包括矿石提取、粉煤灰制备、氧化铝制备和精细处理四个主要步骤。

通过这些工艺的处理,可以得到纯度较高的氧化铝产品,广泛应用于建筑材料、电子产业、化工等行业中。

随着科技的不断发展,氧化铝生产工艺也在不断改进,以提高产能、降低成本和减少环境污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化铝的主要冶炼工艺介绍

氧化铝的冶炼工艺大致可以分为烧结法、拜耳法和烧结-拜耳联合法等。

一、烧结法

1.1烧结法的基本原理

将铝土矿与一定数量的纯碱、石灰(或者石灰石)、配成炉料在高温下进行烧结,使氧化硅和石灰化合成不溶于水的原硅酸钙,氧化铝与纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化合成可以水解的铁酸钠,将烧结产物(熟料)用稀碱溶液溶出时固体铝酸钠便进入溶液,铁酸钠水解放出碱,氧化铁以水合物与原硅酸钙一道进入赤泥。

在用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝,经过焙烧后产出氧化铝。

分离氢氧化铝后的母液成为碳分母液经过蒸发后返回配料。

1.2烧结法工艺过程简述

烧结法生产氧化铝有生料浆制备、熟料烧结、熟料溶出、赤泥分离以及洗涤、粗液脱硅、精液碳酸化分解、氢氧化铝的分离以及洗涤、氢氧化铝焙烧、母液蒸发等主要生产工序。

生料浆制备:将铝土矿、石灰(或石灰石)、碱粉、无烟煤以及碳分母液按一定的比例,送入原料磨中磨制成生料浆,经过料浆槽的三次调配成各项指标合格的生料浆,送熟料窑烧结。

熟料烧结:配合格的生料浆送入熟料窑内,在1200℃-1300℃的高温下发生一系列的物理化学变化,主要生产使氧化硅和石灰化合成不溶于水的熟料。

熟料窑烧结过程通常在熟料窑(回转窑)内进行,氧化硅和石灰化合成不溶于水的原硅酸钙,氧化铝和纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化合成可以水解的铁酸钠,并且烧至部分熔融,冷却后成外观为黑灰色的颗粒状物料即熟料。

熟料溶出:熟料经过破碎达到要求的粒度后,用稀碱溶液(生产上称调整液),在湿磨内进行粉碎性溶出,有用成分氧化铝和氧化钠进入溶液,成为铝酸钠溶液,而杂质铁和硅则进入赤泥。

赤泥分离和洗涤:为了减少溶出过程中的化学损失,赤泥和铝酸钠溶液必须快速分离,为了回收赤泥附液中所带走的有用成分氧化铝和氧化钠,将赤泥进行多次反向洗涤再排入堆场。

粗液脱硅:熟料溶出过程中,原硅酸钙不可避免的与溶液发生反应,造成粗液中会有5-6g/l的二氧化硅,这部分杂质将影响成品氧化铝的质量。

为了保证产品质量,粗液必须进行专门的脱硅处理,制成精液,使其中的二氧化硅含量降到0.2以下。

脱硅后的固体产物称为硅渣。

硅渣及其附液中含有相当数量的有用成分,所以要返回配料加以回收。

精液碳分:在碳酸化分解槽中进行的,连续不断的往其中通入二氧化碳气体,可以使铝酸钠溶液分解析出氢氧化铝,生产上成为碳酸化分解,有部分精液要添加种子进行晶种分解,以制得种分母液,来提高精液的苛性化系数。

氢氧化铝分离和洗涤:分解后的氢氧化铝浆液送去沉降分离,并按颗粒大小进行分级,细颗粒做晶种,粗颗粒经过洗涤后送去烧制氧化铝。

分离后的母液(有种分和碳分)送去蒸发浓缩,返回配料。

氢氧化铝焙烧:氢氧化铝还有部分附着水和结晶水,在循环炉内经过高温脱水并进行一系列的晶型转变,制得氧化铝。

母液蒸发:将分离后的母液(有种分和碳分),在这里称为蒸发原液进过蒸发器浓缩为符合配料要求的蒸发母液,返回配料使用。

在蒸发的过程中,又浓缩了流程中的水分,使液量保持了平衡,避免了生产中液量的堵塞。

1.3烧结法工艺流程图

二、拜耳法

2.1拜耳法的基本原理

用苛性钠溶液溶出铝土矿中的氧化铝而制得铝酸钠溶液,采用对溶液降温、加晶种、增加搅拌的办法,从溶液中分解出Al(OH)3,将分解后的母液经过蒸发后用来重新溶出新的一批铝土矿。

溶出过程是在加温加压下进行的。

拜耳法的实质就是下一反应在不同条件下的交替进行。

Al2O3·(1或3)H2O+2NaOH—2NaAl(OH)4+aq

2.2拜耳法工艺过程简述

拜耳法主要用来处理低硅铝土矿(一般要求铝硅比在7-10之间),其工艺流程中主要的工序有破碎,湿磨溶出,稀释,沉降分离赤泥,赤泥洗涤,晶种分解,煅烧,蒸发和苛化。

破碎:将矿石及其它生产原料破碎成要求粒度,通常分为粗碎,中碎,细碎三段,设备主要有颚式破碎机、圆锥式破碎机、辊式破碎机和冲击破碎机。

湿磨:将铝土矿按配料要求配入石灰和循环母液磨制成合格的原矿浆,设备有球磨机。

溶出:在高温、高压条件下,使铝土矿中的氧化铝水合物从矿石中溶解出来,制得铝酸钠溶液,而铁硅等杂质则进入残渣赤泥中。

采用的设备是高压溶出器。

稀释:溶出后的浆液,用赤泥洗液加以稀释,以进一步脱除溶液中的硅,且重要的是为沉降分离赤泥和晶种分解创造必要条件。

采用的设备常有搅拌装置的稀释槽。

沉降分离赤泥:稀释后的溶出浆液送人沉降槽处理,以使铝酸钠液和赤泥分离开来。

赤泥洗涤:沉降分离出来的赤泥浆液,必须加水洗涤,以回收赤泥附液中的有用成分(碱和氧化铝)。

洗涤次数一般为5-8次,洗涤设备使用沉降槽。

晶种分解:将分离后的;铝酸钠精液送入分解槽内,加入Al(OH)3晶种,不断搅拌并逐渐降低温度,使之分解析出Al(OH)3并得到含有NaOH 的母液。

煅烧:用煅烧设备在高温下将Al(OH)3的附着水,结晶水除去,以获得合格的氧化铝。

目前煅烧设备有回转窑,循环流态化煅烧炉和沸腾闪速煅烧炉。

蒸发:种分母液需在蒸发器中浓缩,以提高其碱浓度,保持循环体系中水量平衡,使母液达到符合拜耳法溶出的要求。

苛化:在蒸发时还有一定数量的Na2CO3·H2O从母液中结晶析出,将其分离出来用Ca(OH)2苛化成NaOH,与蒸发母液一同送往湿磨配料。

2.3拜耳法工艺流程简图

拜耳法氧化铝生产流程

三、烧结-拜耳联合法。