聚乙烯生产装置中流化床技术及应用分析

浅析聚乙烯生产装置中流化床反应器

颗 粒 被 气 体 夹 带 而 出 ,需 要 进 行 分 离 并 再 循 环 返 回床 层 , 因此 ,对 气 固 分 离 的 要 求

也 就很 高 了 。

二 、u ni p o 聚 乙烯 流化 床 反应 系统 某石化 企业U n i p o l T M 聚 乙烯 装 置 流 化 床 反 应 系 统 主 要 是 由4 台工 艺设 备组 成 :1 )流 化 床反应 器 :2 )产 品出料系 统 :3)循环 气 压

失 活 , 须不 断予 以分 离 后 进 行 再 生 。② 无 固 体 物 料 连 续 进 料 和 出 料 装 置 , 用 于 固 体 颗粒性状在相当长时 间 ( 如半年或一年 ) 内,不 发 生 明显变 化 的反 应 过程 。 近 年 来 ,细 颗 粒 和 高 气 速 的 湍 流流 化 床 及 高 速 流 化 床 均 已有 工 业 应 用 。 下 , 通 过 固 体 的 循 环 以 维 持 床 层 , 由 于 强 化 了 气 固 两 相 间 的 接 触 , 特 别 有 利 于 相 际 传 质 阻 力 居 重 要

前 言 流 化床 反应 器在 现代 工业 中 的 早期 应

及 物 质 传 递 、 及 将 反 应 器 内 的 反 应 热 输 送 到外 部换 热 器 。在U n i p o l 聚 乙 烯 系 统 中 , 当 气 体 以 低 速 流 经 床 层 时 , 气 体 将 通 过 颗 粒 物 之 间形 成 的空 隙 ,床 层 也 只 是 静 止 的 填 料床 。U n i p o l 聚 乙 烯 反 应 器 中 的 流 化 为 密 相 气一 固聚 集 型流 化 。 三 、流 化床 一般 特 性 流 化 床 反 应 器 是 道 公 司 低 压 气 相 法 聚 乙烯 制造 工 艺 ( 即 ,U n i p o 1 工 艺 ) 的 核 心 。 总 起 来 讲 , 密 相 流 化 床 表 现 特 征 与 相 同密 度 的液 体 相 似 。流 化 床 的 某 些 特 性 如 下所 述 : 1 )流 化 固体 易于通 过 反 应器 内部 的开 口;2 )压 降 与深 度 的关 系 与 液压 情 况 相似 并可用 于测定床层 高度及密度 ;3 ) 床 层 的 压 降 保 持 稳 定 且 并 不 随 气 体 流 速 的 增 加 而 升 高 ;4) 固 体 颗 粒 在 气 泡 驱 动 下 连 续 运 动 ,这 导 致 固体 的 迅 速 扩 散 及 充 分 混 合 ;5 ) 由于床 层 内的导 热及 固体 混合 效 果 较 好 ,流 体 床 基 本 上 在 径 向及 轴 向上 保 持 等 温 状 态 ;6 )流 化床 与 反应 器 壁 或浸 入 流 化 床 的任 何 表面 之 间的 导热 效 果较 好 。

聚乙烯生产装置中流化床技术及应用分析

聚乙烯生产装置中流化床技术及应用分析黑龙江大庆163714摘要:现代经济社会大环境下,客观上促进了我国工业产业发展。

其中,聚乙烯作为工业生产建设的基础性材料,有着重要意义。

在聚乙烯生产中,工业企业一般选择使用流化床技术。

对比传统技术应用,流化床技术应用能够在实践中达到更加安全、可靠与生态环保的效果,从而逐渐成为当前聚乙烯生产中最为常见的一项方法手段。

从聚乙烯生产装置角度来看,应用流化床技术进行生产往往会涉及到不同工艺,也伴随着不同工艺的技术特征。

因此,这就需要企业和工作人员能够针对不同生产工艺技术做好详细分析,然后对其中的相应操作进行控制,使聚乙烯生产能够达到更加理想的效果。

关键词:聚乙烯生产装置;流化床技术;应用分析引言聚乙烯作为我国现代工业生产中的常见基础性材料。

在实际应用聚乙烯进行工业生产时,包括企业成本支出和性能保障等方面,均能够达到相对理想的效果。

期间,工业企业生产聚乙烯多会使用流化床技术,并伴随着当前聚乙烯生产规模的持续性扩大,同样在客观上促进了流化床技术的提升与优化。

另外,从组织分子密度角度来看,基于组织分子密度差异影响,生产的聚乙烯也会差生密度上的差异,包括但不限于高密度、低密度、线性密度等。

一、Unipol工艺技术及应用分析Unipol工艺技术于工业企业聚乙烯生产中的应用,主要通过流化床反应器来完成。

在此基础上,便能够通过流化床反应器实现对共聚单体、乙烯等物质的精制。

不过,在Unipol工艺技术实际应用中,也需要配合高活性的催化剂,从而构建起更适合的反应环境。

近些年来,伴随着我国工业领域的不断发展完善,有关聚乙烯的生产工艺技术也在不断创新完善,并同时也提升了催化剂的效益。

如此一来,即便是在相同反应器中,同样能够实现多种不同牌号,不同密度聚乙烯产生的生产。

从Unipol工艺技术应用流程来看,工作人员需先行运行聚乙烯装置,然后准备好聚乙烯粉料,之后将聚乙烯粉料统一投放至反应器内,在循环气压机的作用下,实现种子床的硫化。

气液法流化床聚乙烯工艺技术

,

气 液 法 流 化 床 聚 乙烯 工 艺 技 术

天津石化打破 国外 的长期 垄断 , 首次采 用气 液法流化床聚 乙烯工艺技术 , 生产 出 8 0 t P E—L F 1 8 2 WA丁烯缠绕膜专用料 。经 检测 , 这一线 型低密度聚 乙烯 ( L L D P E ) 的升级产品透 明性 和 自黏性较 同类树脂更加优异 。 气液法流化床 聚乙烯工艺技术 由天津石化与浙江大学共 同研发 , 主要通过 改变装置气相 法流化床反应器 内部床层温度 的分

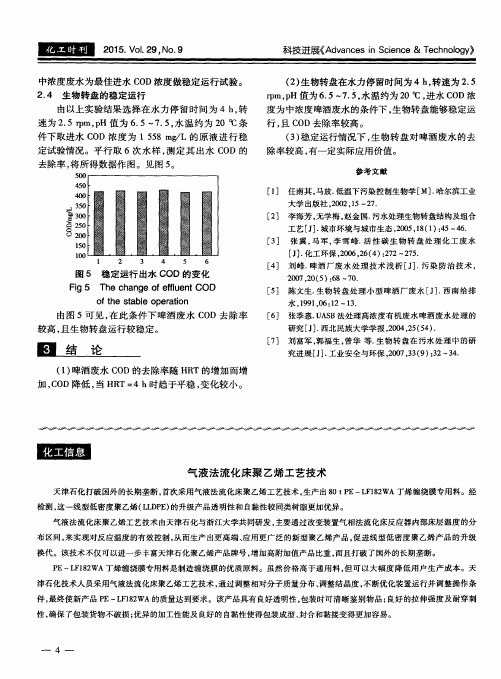

( 2 ) 生 物转 盘在水 力 停 留时 间为 4 h , 转速 为 2 . 5 r p m, p H值 为 6 . 5— 7 . 5 , 水 温 约为 2 0℃ , 进水 C O D浓 度 为 中浓 度 啤酒 废水 的条件下 , 生 物转 盘能 够稳定 运

行, 且C O D去除率 较高 。

大 学 出版 社 , 2 0 0 2 , 1 5—2 7 .

李海芳 , 无学梅 , 赵金 国. 污水处理 生物转盘结构 及组 合 工艺 [ J ] . 城 市环境 与城市生态 , 2 0 0 5 , 1 8 ( 1 ) : 4 5— 4 6 .

张翼 , 马军 , 李雪 峰. 活 性 碳生 物 转 盘 处理 化 工废 水

研究 [ J ] . 西北 民族 大学学报 , 2 0 0 4 , 2 5 ( 5 4 ) . 刘富军 , 郭 福生 , 曾华 等 . 生 物转 盘在 污水处理 中的研 究进展 [ J ] . 工业安全 与环保 , 2 0 0 7 , 3 3 ( 9 ) : 3 2~3 4 .

( 1 ) 啤酒 废水 C O D的去 除率 随 H R T的增加 而 增 加, C O D降低 , 当 HR T= 4 h时趋 于平稳 , 变 化较 小 。

气相流化床聚乙烯装置产品出料系统(PDS)常见故障分析

气相流化床聚乙烯装置产品出料系统(PDS)常见故障分析气相流化床聚乙烯装置产品出料系统(PDS)是气相流化床聚乙烯装置的重要组成部分,它对产品的出料效果有着至关重要的影响。

在使用过程中,PDS常常会出现各种故障问题,影响生产效率和产品质量。

对PDS的常见故障进行分析和解决具有重要的意义。

本文将对气相流化床聚乙烯装置产品出料系统(PDS)常见故障进行分析,并提出相应的解决方案。

1. 出料管堵塞出料管堵塞是PDS常见故障之一,可能是由于聚乙烯颗粒结块或者管道内部结垢等原因导致。

堵塞的出料管会造成产品的无法顺利出料,从而影响生产效率。

解决方案:可以通过定期清理出料管道,采用合适的清洗方法去除管道内的结垢,以确保产品的顺利出料。

在生产过程中,可以适当控制投料速率,避免过快导致聚乙烯颗粒结块,进一步减少出料管堵塞的可能性。

2. 出料阀门失灵PDS中的出料阀门是控制产品出料的重要设备,但是在长时间使用后,出料阀门可能出现失灵的问题,如阀门未能完全关闭或者无法打开等。

解决方案:定期对出料阀门进行维护保养,检查阀门的密封性和操作性能,对于有问题的阀门及时进行修复或更换,以确保产品出料的正常操作。

3. 出料系统压力异常出料系统的压力异常可能是由于管道堵塞、阀门失灵或者压力控制系统故障等原因引起的,如果出现压力异常,会导致产品出料不稳定或者产生其他安全隐患。

解决方案:定期检查出料系统的压力控制设备,确保其正常工作。

对压力异常的原因进行综合分析,找出问题并及时采取措施解决,以维护出料系统的正常运行。

4. 出料系统漏料出料系统的漏料问题可能会导致产品滴漏或者流失,严重影响产品的质量和生产效率,应该尽快处理。

5. 压力传感器故障PDS中的压力传感器是用来监测出料系统压力变化的重要设备,一旦出现故障,会影响对出料系统压力的监控和控制。

解决方案:定期对压力传感器进行检查和维护,确保其正常工作。

对于频繁故障的传感器,及时更换或维修,避免对出料系统正常运行的影响。

白钢板流化床在聚乙烯装置粉末干燥中的应用

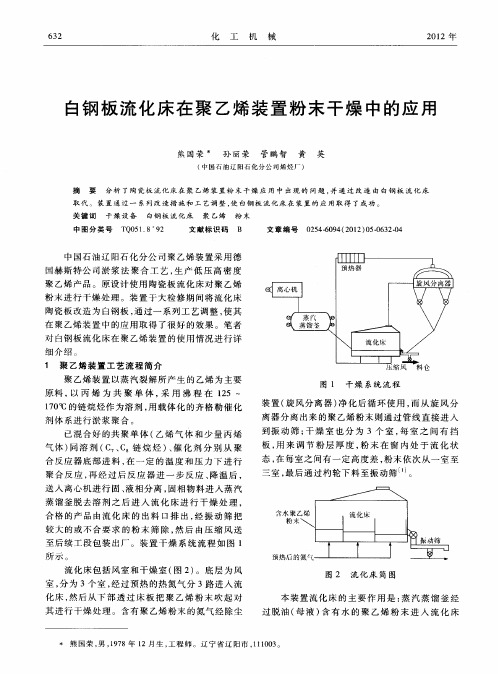

本 装置 流化 床 的 主要 作 用 是 : 汽 蒸馏 釜 经 蒸 过脱 油 ( 液 ) 有 水 的 聚 乙烯 粉 末 进 入 流 化 床 母 含

熊 国荣 , ,9 8年 l 生 , 程 师 。辽 宁省 辽 阳市 , 1 0 3 男 17 2月 工 1 10 。

64 3

化 工 机 械

剂体 系进 行淤 浆 聚合 。 已混 合好 的共 聚单 体 ( 乙烯 气 体 和少 量 丙 烯

装置 ( 风分离 器 ) 化 后循 环 使用 , 旋 净 而从 旋 风分

离器 分离 出来 的聚 乙烯粉末 则 通过管 线直 接进入

到振 动筛 ; 燥 室 也 分 为 3个 室 , 室之 间有 挡 干 每

62 3

化

工 机 械

21 0 2年

白钢 板 流 化 床 在 聚 乙烯 装 置 粉 末 干 燥 中 的应 用

熊 国荣 孙 丽 荣 管 鹏 智 黄 英

( 国石 油 辽 阳 石 化 分公 司烯 烃 厂 ) 中

摘 要 分 析 了陶 瓷 板 流 化床 在 聚 乙烯 装 置粉 末 干 燥 应 用 中 出现 的 问题 , 通 过 改 造 由 白 钢 板 流 化 床 并

板 , 来调节粉层厚度 , 用 粉末 在 窗 内 处 于 流 化 状 态, 在每 室之 间有一 定高 度差 , 粉末依 次从 一室 至 三 室 , 后通 过杓轮 下料 至振动 筛 … 。 最

气体) 同溶 剂 ( c c 、 链 烷 烃 ) 催 化 剂 分 别从 聚 、

合 反应 器底部 进 料 , 一 定 的温 度 和 压力 下 进 行 在 聚合 反应 , 经 过后 反 应 器进 一 步 反应 、 再 降温 后 ,

旋 风 分 离 器分 离 粉 尘 量 / g・ k 班

关于聚乙烯的生产工艺及进展

关于聚乙烯的生产工艺及进展发布时间:2022-08-17T03:28:37.816Z 来源:《科学与技术》2022年第4月第7期作者:许栋芝[导读] 本文主要介绍了聚乙烯的生产工艺现状及其进展许栋芝山东腾远建材科技股份有限公司 276000摘要:本文主要介绍了聚乙烯的生产工艺现状及其进展,着重分析了溶液法、气相法和浆液法三种传统生产工艺,以及不造粒技术工艺、冷凝态技术工艺和双峰PE技术工艺三种新型生产工艺,希望能为我国聚乙烯行业的发展提供帮助。

关键词:聚乙烯;生产工艺;进展聚乙烯的使用范围较广,对于薄膜、空心产品、纤维以及管板的加工制造具有关键作用。

目前,各个生产制造大国均已加入聚乙烯的生产制造中,而我国也极为注重聚乙烯生产工艺的研究,在此领域投入了较多精力,鼓励支持聚乙烯生产领域的创新发展,为提升国内聚乙烯市场供应量和减轻进口压力做出较大贡献。

1.聚乙烯生产工艺的现状上世纪30年代左右,国外开始相继研究聚乙烯的生产制造工艺,其后我国也加入了研究队伍中。

众所周知,聚乙烯属于合成树脂材料的一类,并且在市场上前景良好,具有性能高价格的等多项优势备受人们欢迎,而且采取不同生产方式制造的聚乙烯的用途也会不同。

因此应用范围广泛,例如输水、排水管道、电子机械配件,搭建大棚时用到塑料薄膜和日常生活常用的塑料袋等,这些物件全部都是使用聚乙烯作为原料加工生产获得的。

也正是因为聚乙烯用途广泛,而且使用范围跨度较大,所以在生产制造聚乙烯时也需要采取多元化的工艺技术,从而促使聚乙烯行业得到更好的发展。

上世纪90年代是聚乙烯行业发展最为迅猛的阶段,而其生产效率以及消耗使用量在此阶段也呈现出急剧的提升。

随着新式生产工艺的陆续研发应用,在日常生产生活中使用聚乙烯量的提升也促使其生产制造水平加速发展。

但是,国内目前使用的聚乙烯生产工艺普遍仍然较为传统,尽管也有部分生产流程使用的是新工艺,但是在聚乙烯的生产方面,国内仍有较大的前进发展空间。

浅析全密度聚乙烯装置生产工艺

浅析全密度聚乙烯装置生产工艺摘要:聚乙烯的应用在当前时期的发展速度日益加快,为了充分应对我国各行业对于聚乙烯的应用需求,同时提升我国聚乙烯生产在国际上的竞争力,近年来,我国研究人员逐步加强了对于聚乙烯的研究,尤其是加强了对于全密度的聚乙烯的重视。

本文便是以全密度的聚乙烯作为主题,着重探讨了目前开展进行全密度的聚乙烯生产工作所应用的工艺状况。

关键词:全密度聚乙烯装置;工艺特点;工艺原理一、引言聚乙烯(PE)主要包括低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)、高密度聚乙烯(HDPE)及一些具有特殊性能的产品。

由于LLDPE的分子结构与HDPE相似,也是呈线型,在生产工艺上与HDPE有部分相同之处,因此,可利用许多新设计的装置,通过改变进料组成和工艺参数生产0.910~0.970 g/cm3的全密度聚乙烯(简称LLDPE/HDPE swing units)。

全密度聚乙烯装置多数是以生产LLDPE为主,兼生产HDPE牌号的产品,具有相当大的灵活性及市场应变能力,因此全密度聚乙烯装置发展得很快,成为PE生产装置的一个发展趋势。

二、工艺特点全密度聚乙烯装置主要由原料精制系统、聚合反应系统、树脂脱气和排放气回收系统、造粒系统、风送系统及产品储存、包装系统等组成。

具有以下特点:2.1工艺简单聚合反应在较低温度、压力下进行,其工艺流程较短。

高催化活性和准确的分子量的控制,可始终如一地生产出高质量树脂,使系统兼有稳定性和灵活性。

2.2产品灵活根据市场的需要,较易调节产品质量和产量。

在生产能力不变的情况下,用单一的反应器可生产出各种不同密度的聚乙烯产品。

2.3操作方便流化床反应系统是UNIPOL聚乙烯工艺的核心,反应器可以在50-110%负荷下操作而不影响产品质量,操作弹性大,产品均匀,操作和控制简便。

2.4经济性强UNIPOL聚乙烯工艺流程短,设备简单,大多数设备采用碳钢,装置布置紧凑,占地面积小,从而大大降低了操作、维修和建设费用。

气相流化床法聚乙烯工艺技术比较

维普资讯

邓哲文

气相 流化床 法聚 乙烯 工艺技 术比较

9

气 相 流 化 床法 聚 乙烯 工 艺 技 术 比较

邓哲 文 中石 化集 团 宁波工 程有 限公 司 ( 中石化 兰州设 计 院 ) 兰州 70 6 原 30 0

摘 要 通过对引进气相流化床法 L / D聚乙烯工艺技术比较,提出适合我国国情的工艺技术路线。 LH

5 10 ta 60 k/。由于 P E树脂 各项 优 良的 特性及 低 廉

的价格使它在合成树脂 中所 占的比例最大 ,应用

最广 。P E发 展 至 今 有 低 密 度 聚 乙烯 ( D E) L P 、 线性 低 密 度 聚 乙烯 ( L P 、中 密 度 聚 乙 烯 L D E)

( MDP E)和高 密度 聚 乙烯 ( P ) HD E 。

目前 ,世界 各 国主要 按 聚 乙烯 的密 度 ( 当 适 考虑分 子结 构 ) ,将 聚 乙 烯 分 为 高 密 度 聚 乙 烯

( 度 为 0 9 1~ 0 9 g c ) 密 .4 .7 /m 、低 密 度 聚 乙 烯

将三家的技术作简单 比较 ,试 图找出一条适合我 国国情 的工 艺技 术 路线 。

气相工艺能力最多的地区 , 其次为北美、欧洲 和

聚乙烯生产装置中流化床反应器的应用分析

聚乙烯生产装置中流化床反应器的应用分析摘要:对于聚乙烯化工生产来讲,流化床反应器是其生产反应系统中至关重要的设备。

流化床反应器主要是借助气体或流体经过颗粒状固体层,进而使其固体颗粒得以保持悬浮运动,再将其通过气固相反应或液固相反就等过程的反应器。

本文主要围绕聚乙烯生产装置中流化床反应器展开研究与分析。

关键词:流化床;反应器;聚乙烯;过程前言在现代工业早期,流化床反应器主要在粉煤气化的温克勒炉中进行应用,随着现代流化反应技术的进一步深入发展和进步,现阶段的化工、石油、冶金及核工业等领域中也得到了较多的应用,且取得良好应用效果。

在聚乙烯生产装置中流化床反应器是极为重要的一种设备。

一、流化床反应器分类与结构从流化床反应器的应用上可以将其划分为两种不同的类型,一是固体为主要加工对象,比如焙烧矿石也叫做固相加工过程;二是液体为主要加工对象,比如石油催化裂化和酶反应过程等也叫做液体相加工过程。

流化床反应器主要有两种结构形式,一种是既有固体物料连续进料装置又有其出料装置,主要适用固相加工和催化剂迅速失活液体相加工等过程。

如催化裂化过程中催化剂通常会在极短时间内明显失活,同时逐渐分离后再生。

另一种是既没有固体物料连续进料装置也没能出料装置的结构,主要适用在固体颗粒性状在长时间内不会出现明显变化的反应中。

就目前来看,细颗粒和高气速湍流流化床和高速没文化床在工业上已经得到了较为广泛的应用。

当气速大于颗粒夹带速度环境下,以固体循环使床层得以维持,但因气固两相接触得到了强化,使相际传质阻力增大,致使许多固体颗粒被气体夹带出来,这就需要对其土星地分离再循环后才能返回到床层中,可见,其对气固分离有着极高要求。

二、unipo聚乙烯流化床反应系统某unipo TM聚乙烯装置流化床反应系统主要由流化床反应器、产品出料系统、循环气压缩机和冷却器4个工艺设备共同组成。

Unipo1聚乙烯工艺所使用气相流化床反应器,该系统较为简单精致,其与其他使用液相工艺系统有所不同,该工艺设计要相对简单一些,这是因为该工艺不需要对分离、回收溶剂等设备做任何处理。

青海大美项目聚乙烯装置中交

第1期高健康等.延长苯胺装置运行周期的技术措施33WS 喷淋\.让力min ,并且在催化剂装填过程中,开启喷淋,减少催 化剂堵塞的可能性。

调整喷淋时间后发现,氢气换热器的堵塞状 况有了明显的改善;催化剂运行初期与末期系统 压力变化不大。

喷淋调整前、后变化如图8所示。

H m <: H r iix r A K fiO iA H h i i :LtfN lK r iO O V B K h D J Q图8喷淋调整前、后各点压力变化曲线96%~97%,循环氢流量控制在16000-17 000m 3/ h ;氢气换热器喷淋1次/2h ;混合气体加热器温度 控制在240丈左右。

通过以上措施的实施,效果明 显。

①苯胺的运行周期(2016—2017年)最长达到 了 186d ,创造了国内同行业的历史最好水平;② 氢气换热器未发现严重堵塞现象;混合气体加热 器未出现严重积碳现象;③流化床催化剂消耗由 原来的0.4kg /t 降低至0.277kg /t ;④催化剂再生 频次按每年减少2次计算,共计20 d ,每年可增加 产量4400t 苯胺。

但如果装置长期处于低负荷运 行,还原终点升高,最终影响产品质量,所以不建 议流化床长期处于3 m 3/h 及以下运行。

4结论中国石油兰州石化公司化肥厂年产7万吨苯胺装置在生产运行过程中,使用九江华雄氧化铜 催化剂,按照制定的催化剂活化升温曲线和再生 要求,将氢油比按10:1进行控制,循环氢纯度在参考文献[1J许庆本,李德发,贺建福,等.苯胺装置操作规程CM ;|.中国石油兰州石化分公司发布,2017:1-25.[2]乔敏,方安.延长制氢装置转化催化剂使用周期的技术措施[J].石化技术与应用,2016(5) :406-409.TECHNOLOGY TO PROLONG LIFE CYCLE OF ANILINE PLANTGao Jiankang (PetroChina Lanzhou Branch , Lanzhou 730060)Nie Jun(PetroChina Lanzhou Petrochemical Co . Xiangxin Co ., Lanzhou 730060)Abstract :The operation status and process of a 70kt/a aniline plant were described in this paper , andmeasures to prolong the life cycle of the plant were presented , such as adjusting the spraying frequency of hydrogen exchanger , controlling the temperature of mixed gas heater , optimizing the temperature of fluidized bed reactor , and updating the catalyst . After implementation of these measures , the operation cycle reached to 186 days , and the product quality was stabilized .Key words :aniline plant;fluidized bed;reaction temperature ;catalyst;operation cycle青海大美项目聚乙烯装置中交2018年12月28日,由中石化宁波工程有限公司EPC 总承包的青海大美甘河工业园区尾气综合利 用制烯烃项目聚乙烯装置现场举行了 30万吨/年聚乙烯装置的中交仪式。

气相流化床法全密度聚乙烯生产工艺分析

气相流化床法全密度聚乙烯生产工艺分析气相流化床法是全密度的聚乙烯生产的主要工艺,本文探讨了三种不同流化床工艺技术的流程以及优缺点,并指出适合我国全密度聚乙烯生产的工艺。

标签:全密度聚乙烯;生产工艺;现状1 气相流化床法工艺技术下面以全密度聚乙烯LLDPE/HDPE装置为例,将世界上三家专利商的技术进行简单比较。

1.1 工艺流程不同专利商的聚乙烯生产过程是类似的,都由原料配置、聚合、脱气、造粒、输送及包装几部分组成。

聚合级乙烯、聚合级1-丁烯或1-己烯在催化剂的作用下,在流化床中聚合反应生成粉料树脂,生成的聚合物借助压缩机产生高速气流而保持流化状态。

反应气通过外部冷却循环移走反应热,催化剂和反应气体连续加入反应器。

聚合产品通过排料系统排出反应器,输送到树脂脱气设备脱除其中溶解和夹带的烃类,脱出的气体,通过排放气回收系统返回反应器,提高共聚单体收率。

粉料树脂送到造粒系统,然后经造粒机造粒,干燥后经风送系统送至掺混料仓。

掺混后的产品通过风送至包装线。

1.2 原材料以及设备原材料消耗相差不大,主要差异表现在公用工程消耗量上,Univation技术需要的公用工程消耗量最小,BP技术需要的公用工程总消耗最高。

三家公司工艺技术所采用设备的材质差异不大,除换热器和机泵/机械采用不锈钢和碳钢外,其余设备均为碳钢,但是Univation技术中不需要催化剂活化设备,设备总台数最少.BASELL技术需要的催化剂设备和设备总台数最多,设备的费用最高。

1.3 不同工艺的差异性分析三种工艺的差异性主要是从反应技术、反应器结构形式、转化率以及产品性能几个方面对比。

在反应技术方面,Univation采用单台流化床反应器,系统流程最简单。

BP 化学公司取消原有预聚合工艺,采用单台流化床反应器,循环气系统有旋风分离器分离夹带粉末。

上述两种工艺均采用冷凝技术,通过惰性组分在系统中冷凝,撤出反应热,从而利于提高生产能力。

BASELL公司技术采用两台流化床反应器串联操作,用单一体系Z-N催化剂可生产双峰产品,不需种子树脂,从而可降低操作费用。

Unipol气相法聚乙烯工艺的分析与思考

284理论前沿与综合论坛一、Unipol 工艺概述Unipol 工艺核心是指,在流化床反应装置内,精制后的乙烯与共聚单体经由具有高度动态化的催化剂的作用而发生的反应。

美国联合碳化物公司,即UCC 公司在1968年发明了原始基于Unipol 工艺的生产装置。

UCC 在1970年又对其进行了进一步改进。

20世纪80年代以来实现了在相同反应器中不同密度PE 的生产,例如,低密度、中密度与高密度树脂等。

该技术研发成功的关键在于工艺技术与催化剂的改良。

二、关于Unipol 气相法聚乙烯工艺的分析与思考(一)以大庆石化为例解析Unipol 装置现状Unipol 气相法聚乙烯工艺虽然具有成本低、耗能低等优势,但在单程转化、牌号转换用料以及原料纯度方面有较高要求,且较容易出现结块情况。

中国大庆石化公司经过多年的对生产实践的研究,针对Unipol 装置进行了优化与改良,在降低能耗与提升产品质量方面做出了显著贡献。

具体而言,有以下四方面,第一,通过分析流化床反应器出现硬块、熔床问题的原因,明确其主要成因是由于催化剂、原料杂质、共聚单体浓度、料位高低等控制、操作不当所致,应当制定相应的操作流程,确保职工严格依照流程进行操作。

第二,进一步改进与完善了Unipol 工艺,例如,在种子床中增设喇叭口,提高反应器转换速度;将蒸汽添置到脱气仓,改良产品质量。

(二)干粉催化剂精制技术分析与应用思考催化剂对于应用Unipol 工艺后企业的生产能力具有重要影响,干粉催化剂是目前应用最为普遍的催化制剂,因此,为了提升其应用效率,有必要分析与思考干粉催化剂的应用技术与发展。

具体分析如下,M 催化剂能够产出全密度聚乙烯,物质分子量分布相对较窄,产出的薄膜力学与光学能优良,因此,M 催化剂投入市场后便被各大企业广泛应用。

新时期,我国市场中,各个行业均处于高速发展状态下,流化床工艺技术也在不断改良与优化,随着工艺的提高对树脂产品性能也提出了更高的要求,且M 催化剂也渐渐显现出了其缺点。

unipol技术在全密度聚乙烯生产中的应用

unipol技术在全密度聚乙烯生产中的

应用

Unipol技术是全密度聚乙烯(PE)生产中的一种重要技术,以其高效、灵活和可靠的特点在全球范围内得到广泛应用。

Unipol技术是一种气相流化床聚合工艺,它使用单一的流化床反应器,通过催化剂的作用,在乙烯和共聚单体的存在下,生产出全密度聚乙烯。

这种技术的关键在于其独特的反应器设计和操作条件,使得聚合物粒子在反应器中保持流化状态,从而实现高效传热和传质。

在实际应用中,Unipol技术展现出了显著的优势。

首先,该技术具有较高的生产效率,能够显著降低生产成本。

其次,由于采用了单一反应器设计,Unipol技术在产品切换和牌号转换方面具有极高的灵活性,能够快速响应市场需求的变化。

此外,Unipol技术还具有较好的操作稳定性和环境友好性,能够减少生产过程中的废弃物排放。

当然,Unipol技术在全密度聚乙烯生产中也面临一些挑战。

例如,催化剂的选择和制备对于产品的性能和质量具有重要影响,需要不断优化和改进。

此外,随着市场对于高性能聚乙烯的需求不断增加,Unipol技术也需要不断升级和发展,以满足市场的多样化需求。

总的来说,Unipol技术在全密度聚乙烯生产中具有重要地位和作用。

它通过独特的反应器设计和操作条件,实现了高效、灵活和可靠的生产过程,为全球聚乙烯产业的发展做出了重要贡献。

聚乙烯气相流化床反应器内静电生成原因分析及预防措施

聚乙烯气相流化床反应器内静电生成原因分析及预防措施发布时间:2022-07-26T06:01:17.253Z 来源:《科学与技术》2022年第30卷第3月第5期作者:赵向东[导读] 在石油化化企业聚乙烯生产过程中,气相流化床反应器是较为重要生产设备,涉及较为复杂的工艺应用。

然而,在实际生产赵向东(大庆石化公司塑料厂,黑龙江省大庆市 163000)摘要:在石油化化企业聚乙烯生产过程中,气相流化床反应器是较为重要生产设备,涉及较为复杂的工艺应用。

然而,在实际生产过程中由于受到诸多方面因素的影响,导致反应器内部产生静电而对整个生产环节造成不良影响,不利于生产效率的提升,甚至会引发严重的安全事故。

基于此,文章主要对石油化工企业聚乙烯气相流化床反应器内静电产生的原因进行了分析,并对相关预防措施进行了有效探讨,以供参考。

关键词:流化床;聚乙烯;静电结片;预防前言我国某石油化工乙烯生产企业生产低密度聚乙烯装置采用的是工业化的气相流化床的先进生产技术,在气相流化床反应器内采用的是一种以钛为活性的固体粉末催化剂。

在气相流化床反应器中,乙烯、丁烯-1(或己烯-1)等原料,在?H2的调节作用下,最终反应生成聚乙烯树脂产品。

仍然,由于受到诸多方面因素的影响,在气相流化床反应器中常常会出现结片现象,较为严重的结片现象会导致反应器排料系统发生堵塞,或者是导致流化丧失。

对此,需要停车进行反应器内部结片的清除,但是每次停车都会导致产量损失,以及对反应器清理也需要消耗大量的维修费用,进而为企业造成较为严重的经济损失。

而通过降低静电电荷在流化床反应器中的聚集现象,对于减少反应器结片发生次数有着较为重要的作用。

因此,做好对工业聚乙烯气相流化床反应器内静电产生的有效预防,对于提高生产效益,降低生产成本有着较为重要的现实意义。

一、反应器结构和床层流化相关概述流化床反应器的组成部分主要包括有:筒体、顶部球形封头、膨胀段、底部椭圆形封头、分布板等。

气相流化床法生产聚乙烯工艺简介

目前 采用气 相流化 床法 生产 聚乙烯 的主要 专利公

司有三家 :

一

用 丁烯 或 已烯 为共 聚单体 。 目前 已有3 0 套生 产线投入

运 转 、设 计或 建 设 中。其 产 量 在 s 万~ 3 5 万t / 年。 T e c h n i p 公司与B P 公 司合作 ,在包括 中国和 马来西 亚等

现 代工 业 经 济和 信息化

总 第7 1 期

M oder n I ndus t r i a l E conom y and I nf or m at i oni za t i on

T ot a l of71 N o. 6 2O1 4

2 0 1 4 年 第6 期

工 程 技 术

牌号 。该 项 目于 2 0 0 7 年3 月2 8 日正式 开工 ,2 0 0 9 年6 月 1 5 1 3 实 现 中交 ,累 计实 现 3 0 0 万安 全 人工 时 。2 0 0 9 年

大庆 石 化 公 司塑 料 厂 近 年 来 的 主要 产 品开 发 热 点 ,集 中在气 相流化床 法生 产聚 乙烯工艺 。尽 管此技

术 问世 时间较 早 ,在 1 9 6 8 年就 产生 。但是 其安全 环保 和简单 可靠 的特 点 ,在 当今 社会仍 旧有 明显 的经济和

技 术优 势 。按 照现在 世界 通用标 准 ,在考 虑塑料 组织 的分子 结构基础 上 ,主要按 照聚 乙烯 的密度 ,将 聚 乙

8 月1 2 3 ,装 置 二 线化工 投 料开 车 ,系统 运行 平 稳 , 1

院化 学工程专业,现任大庆石化塑料厂权袁 车间书记。

聚乙烯装置的流化床反应器开车方法优化

乙烯 ( P E) 装置 ( 简称 4 P E 装置 ) 采用 北 欧化 工 公 司 “ B o r s t a r 双 峰P E 专利技 术 ” ( 简称双 峰工 艺 ) , 即将 预 聚合反 应器 ( R 一 3 0 1 ) 、 超 临界环 管 反应 器 ( R 一 3 0 2 ) 和气 相 流化床反 应器 ( R 一 4 0 1 ) 串联组合 成连续 聚 合 工艺 , 生 产相 对分 子 质量 分 布 曲线 呈 双峰 的高 密度 聚 乙烯 。 每 当R一 4 0 1 出现故 障导致 停车时, 都 要 对循 环 气换 热 器 ( E 一 4 0 1 ) 进 行 高压 水 枪 清洗 , 以除去 E 一 4 0 1 内堵塞 的P E 颗 粒。 另外 , 如果R 一 4 0 1 内分 布 板 中 间 部 分 的 冲洗 管 线 发 生 堵塞, 也 必 须用 高压 水 枪清 洗 。 不 清 洗E 一 4 0 1 时, R 一 4 0 1 内有料 开 车 , 乙烯发 生反 应需 1 . 0 h ; R 一 4 0 1 内无 料 开 车 , 乙烯 发 生反 应 需 7 . 0 h 。 清 洗E 一 4 0 1 后, R 一 4 0 1 内无料开 车 , 乙烯 发生 反应需 2 0 . 0 h 。 因 此, 每次4 P E 装置开车, 使R 一 4 0 1 内的 乙烯 发生 反 应 都 需很 长 时 间, 造 成 开车 期 间排 放进 入火 炬 的 可燃气 体 流量达4 t / h , 过 渡料也 大 幅增 加 , 导 致物

的开 车时 间。

收稿 日期 : 2 0 1 3 — 0 7 — 2 9 。

修 回 日期 : 2 0 1 3 — 1 0 — 2 6 。

1 冷却 系统优化

1 . 1 优 化前R一 4 0 1 冷 却 系统 流程

高密度聚乙烯装置流化床干燥器运行周期短的原因分析及建议

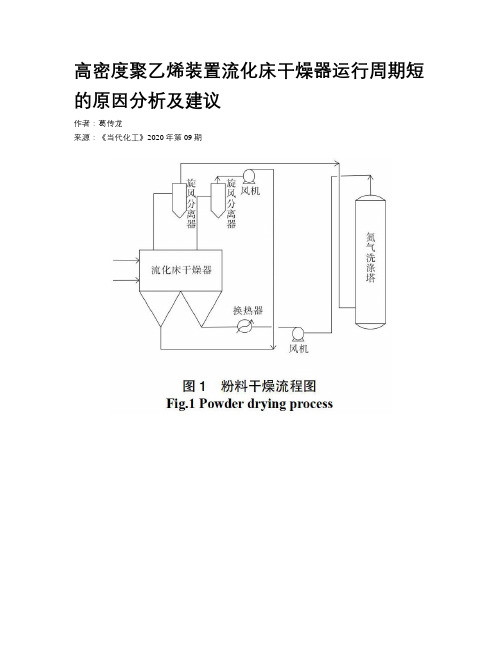

高密度聚乙烯装置流化床干燥器运行周期短的原因分析及建议作者:葛传龙来源:《当代化工》2020年第09期摘要:高密度聚乙烯装置在运行过程中频繁因流化床干燥器内块状树脂的堆积及分布板堵塞,造成流化床压差过高而被迫停工检修。

本文分析了流化床干燥器运行周期短的原因,指出粉料中的块状树脂是影响流化床干燥器运行周期的重要因素,粉料中的蜡等低聚物在一定条件会导致分布板堵塞。

块料树脂主要来源于聚合反应系统,聚合反应温度不均匀,出现局部温度过高时易形成块状物料。

最后,结合生产实际提出了相应的改进措施,优化聚合反应器工艺条件减少流化床进料中夹带的块状树脂、提高离心机溢流堰高度、提高流化床干燥器氮气循环量,可延长流化床干燥器的运行周期。

关键词:高密度聚乙烯;流化床干燥器;堵塞中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2020)09-2075-04Abstract: The high density polyethylene (HDPE) plant was frequently shut down for maintenance due to the accumulation of lumpy resin in the fluidized bed dryer and the blockage of distribution plate. In this paper, the reason of short operation cycle of fluidized bed dryer was analyzed, it was pointed out that the lumpy resin in powder was the important factor that affected the running period of fluidized bed dryer, the wax and other oligomers in powder led to the blockage of distribution plate under certain conditions. The bulk resin mainly came from the polymerization reaction system. The polymerization reaction temperature was not uniform, and it was easy to form bulk materials when the local temperature was too high. Based on the actual production, the corresponding improvement measures were put forward to prolong the operating cycle of the fluidized bed dryer, such as optimizing the technological conditions of the polymerization reactor to reduce the bulk resin in the fluidized bed feed, increasing the height of the centrifuge overflow weir,increasing the nitrogen circulation of the fluidized bed dryer.Key words: High-density polyethylene; Fluidized bed dryer; Blockage某高密度聚乙烯裝置自开工以来,因流化床干燥器流道内粉料的频繁堆积及分布板堵塞等问题,造成流化床压差过高而导致被迫停工检修,大大缩短了装置运行周期。

Unipol气相法流化床聚乙烯工艺浅谈

Unipol气相法流化床聚乙烯工艺浅谈摘要:流化床是一种常见的化工反应器,其基本原理是将固体颗粒物料通过气体流化的方式使其呈现流动状态,从而实现反应过程。

而美国Unipol工艺就是一种流化床工艺,是生产线型低密度聚乙烯的常用方法,是高效催化剂与气相流化床相结合的工艺。

UnipolⅡ工艺采用两个串联的反应器可生产双峰聚乙烯,但装置的设备投资大、使用效率低、操作费用高。

关键词:线性低密度聚乙烯 Unipol 茂金属催化剂一、‘流化床工艺简介流化床的基本原理是通过气体流化的方式使固体颗粒物呈现流动状态。

在流化床反应器中,气体从底部进入反应器,通过底部的气体分配板将气体均匀分布到反应器中。

气体在反应器中流动时,会带动固体颗粒物料一起流动,使其呈现流动状态。

在流化床反应器中,气体流动速度越快,固体颗粒物料的流动速度也会随之加快。

流化床反应器具有反应速度快、传热传质效果好、操作灵活等优点。

由于气体在流化床反应器中流动速度较快,因此反应速度也会相应加快。

在化工领域,流化床反应器可以用于催化剂的制备、聚合反应、氧化反应等。

在医药领域,流化床反应器可以用于药物的合成、分离纯化等。

在环保领域,流化床反应器可以用于废气处理、废水处理等。

总之,流化床反应器是一种具有广泛应用前景的化工反应器。

二、Unipol流化床工艺流程在气相法工艺中,美国Univation公司的低压气相流化床工艺(即Unipol 工艺)是生产LLDPE最普遍的工业化工艺,气相法工艺具有不使用溶剂、工艺流程短、操作简单、投资少、生产成本低、产品范围广等优点,国内已投产的LLDPE装置(包括全密度PE装置)主要采用Unipol工艺和Innovene工艺。

在流化床反应器中,精制后的乙烯和共聚单体(己稀,丁烯等)在高活性催化剂的的作用下反应。

Unipol工艺一般包括催化剂配制单元、原料精制单元、反应单元、造粒单元和风送单元。

在装置开车时,需要预先向反应器中装入一定料位的PE粉料(称为种子床)。

探讨气相流化床法全密度聚乙烯生产工艺

探讨气相流化床法全密度聚乙烯生产工艺摘要:在全密度聚乙烯生产过程中,气相流化床法是最为关键的供应。

文章在简单介绍聚乙烯以后,在国Univation 公司工艺技术的基础上,探讨了适应中国全密度聚乙烯生产的工艺。

关键词:聚乙烯;生产工艺;气相流化床法引言:截至目前的发展来看,聚乙烯(PE)由于聚合方式、分子量高低以及链结构之间的差异,可以将其分成高密度聚乙烯(LDPE)、低密度聚乙烯(MDPE)、线性低密度聚乙烯(LDPE)。

现如今,世界上的各个国家主要是根据聚乙烯的密度对其进行划分,在此其中,高密度聚乙烯(LDPE)其密度主要是0.941~0.97g/cm3;而线性低密度聚乙烯其密度为0.951~0.93g/cm3,其分子是线型,并且拥有特定数量的没有规律分布的支链;低密度聚乙烯(MDPE)的密度为0.915~0.940g/cm3,并且分子具有长短支链;此外,超低密度聚乙烯其密度为0.86~0.914g/cm3。

近几年来,在产品开发中的主要热点为气相流化床聚乙烯工艺技术。

这项技术是在1968年的时候诞生的,字问世以来,并利用自身灵活、安全、环保、简单、产品范围广等优点,显现出了极为卓越的经济技术优势,现如今在乙烯生产技术中变成了主导技术。

气相法工艺的年增长率最高,并且在亚洲拥有最多的聚乙烯气相工艺技术,其次是北英、欧洲和拉丁美洲等地区。

美国UCC公司在1977年的时候,对原Unipol低压气相高密度聚乙烯HDPE装置的催化剂系统进行了改进,成功完成了线性低密度聚乙烯LLDPE的工业化生产。

线性低密度聚乙烯的出现对传统的压法生产低密度聚乙烯LDPE以及低压法生产高密度聚乙烯HDPE的概念进行了突破。

1聚乙烯的概述聚乙烯通常可以简称为(PE),它是一种由乙烯聚合而成的热塑性树脂。

在开展工业活动时,好包含了较少的-烯烃共聚物与乙烯。

聚乙烯无味,无毒,手感像蜡,拥有极为良好的耐低温效果(最低温度能够达到-100℃~-70℃之间),拥有良好的化学稳定性,可以经受大部分的酸碱侵蚀,但不能耐拥有氧化作用的酸。

气相法流化床聚乙烯装置开车过程的静电压变化研究

动, 在 滴定钝 化 阶段 以正静 电为 主小 幅波 动 , 在 调 组分 阶段 波动 逐 渐 变小 , 在 投 催 化剂 建 立 反 应 后

回到 零点 。

引发 高 的负静 电。在 调 组分 阶段 , 循 环 气 流 量 阶 次下 降并稳 定在 4 5 0 0 0 m / h附 近 , 1 静 电检 测仪 的静 电波动 开始 时仍 然较 大 , 以负静 电为 主 , 随 着

大 。这可 能是 因为调 组分 时进 料气体 中 的部分

杂质所 致 。在投 催 化 剂 建 立反 应 后 , 静 电波 动 很 小, 回到零 点 。

[ 2 ] 徐怡 , 王靖岱 , 阳永荣. 静 电引发剂对气 固流化 床 内 静 电分 布 的影 响 [ J ] . 化工 学报 , 2 0 0 9 , 6 0 ( 7 ) : 1 6 2 9

化 工

自 动 化 及 仪 表

第4 O卷

1 2 ( ) = o O l o o o o 8 O 0 o 6 O 0 o

暑

水 阶段 的静 电压 波 动较 大 , 约 为 一7 5 0~1 0 0 0 V;

在滴 定钝 化 阶段 的静 电压 先 增 大 到约 2 0 0 0 V 再

室得 到 的研 究结 果是 一致 的 。

3 结 论

3 . 1 开车过 程 中 , 流化 床下部 的静 电压 在干燥 脱 水 阶段 以正静 电为 主大 幅 波 动 , 在滴 定 钝 化 阶 段 以负 静 电为主 大 幅波 动 , 在 调 组 分 阶段 波 动 逐 渐 变小 , 在投催 化剂 建立 反应后 回到零点 ; 流 化床 上

颗粒 决定底 部 极 性 。对 聚 乙烯 颗 粒 , 大 颗 粒 带 负

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚乙烯生产装置中流化床技术及应用分

析

黑龙江大庆163714

摘要:现代经济社会大环境下,客观上促进了我国工业产业发展。

其中,聚

乙烯作为工业生产建设的基础性材料,有着重要意义。

在聚乙烯生产中,工业企

业一般选择使用流化床技术。

对比传统技术应用,流化床技术应用能够在实践中

达到更加安全、可靠与生态环保的效果,从而逐渐成为当前聚乙烯生产中最为常

见的一项方法手段。

从聚乙烯生产装置角度来看,应用流化床技术进行生产往往

会涉及到不同工艺,也伴随着不同工艺的技术特征。

因此,这就需要企业和工作

人员能够针对不同生产工艺技术做好详细分析,然后对其中的相应操作进行控制,使聚乙烯生产能够达到更加理想的效果。

关键词:聚乙烯生产装置;流化床技术;应用分析

引言

聚乙烯作为我国现代工业生产中的常见基础性材料。

在实际应用聚乙烯进行

工业生产时,包括企业成本支出和性能保障等方面,均能够达到相对理想的效果。

期间,工业企业生产聚乙烯多会使用流化床技术,并伴随着当前聚乙烯生产规模

的持续性扩大,同样在客观上促进了流化床技术的提升与优化。

另外,从组织分

子密度角度来看,基于组织分子密度差异影响,生产的聚乙烯也会差生密度上的

差异,包括但不限于高密度、低密度、线性密度等。

一、Unipol工艺技术及应用分析

Unipol工艺技术于工业企业聚乙烯生产中的应用,主要通过流化床反应器来

完成。

在此基础上,便能够通过流化床反应器实现对共聚单体、乙烯等物质的精制。

不过,在Unipol工艺技术实际应用中,也需要配合高活性的催化剂,从而

构建起更适合的反应环境。

近些年来,伴随着我国工业领域的不断发展完善,有

关聚乙烯的生产工艺技术也在不断创新完善,并同时也提升了催化剂的效益。

如

此一来,即便是在相同反应器中,同样能够实现多种不同牌号,不同密度聚乙烯

产生的生产。

从Unipol工艺技术应用流程来看,工作人员需先行运行聚乙烯装置,然后

准备好聚乙烯粉料,之后将聚乙烯粉料统一投放至反应器内,在循环气压机的作

用下,实现种子床的硫化。

而后,针对装置内温度数值进行控制,一般设置温度

数值为89℃,工作人员可对种子床进行脱水反应处理。

而后,在反应装置内部,

对氢气、乙烯、三乙基铝等原料进行缓慢加入。

不过,人员在实际操作中,仍然

需要确定好产品要求,然后在产品要求的指导下,针对其中各个组别的比例进行

精准确定。

在完成以上工作后,便可以在装置内加入催化剂,进行反应。

从

Unipol工艺技术发展经历来看,主要体现为以下几个阶段。

第一,冷凝态技术阶段。

冷凝态技术阶段的Unipol工艺技术应用,工作人

员需要先行在聚乙烯装置内加入冷凝液,然后在冷凝液快速蒸发的基础上,实现

反应器整体散热能力的提升。

期间,一方面可有效提升时空产率;另一方面也不

会破坏硫化床的稳定性。

同时,通过圆环形导流器的有效改良,也能够有效解决

反应器底部的积液问题。

之后,在完成改良改造处理后,包括分布板、导流器在内,均能够为冷凝态的操作创建更理想的条件,切实满足其实际需求。

另外,针

对混合室的循环流体进行分析,一般体现为两个方面,其一是中心开孔悬浮上升;其二是沿着底部内壁的缓缓上升。

如此一来,便能够有效对存在于反应器底部的

积液问题进行有效防止和规避。

之后,在通过对导流器结构的合理应用,也能够

在导流器结构的作用影响,针对两股气的比例进行科学调节。

在此基础上,便能

够实现在冷凝态和非冷凝态之间的切换,也能够使彼此切换达到更加自如地效果。

第二,UnipolII工艺技术阶段。

该阶段的Unipol工艺技术,可理解为

Unipol工艺技术的第二代。

在此基础上,UUnipol工艺技术的应用,能够依托于

串联方式下的气相硫化床反应器,实现对高质量聚合物的生产和低质量聚合物的

生产。

之后,工作人员需使用Ziegler-Natta超高活性的催化剂,然后在该催化

剂的作用下,便能够获得具有双峰结构特点的聚乙烯产品。

不过,在该模式生产

下,往往需要工业企业投入更多的资金成本,并做好技术和设备等方面的优化创新。

第三,茂金属催化剂应用。

茂金属催化剂在实际应用中,更有利于对Unipol

工艺技术的优势进行利用,从而获取到具有更理想力学性能的茂金属线性低密度

聚乙烯产品。

在此基础上,无论产品的热封性能和光学性能均可以达到理想效果。

不过,从产品的可加工性能角度来看,仍然伴随着一定程度的缺陷影响。

因此,

这就需要企业和工作人员能够进一步做好二代茂金属催化剂的合理开发。

二、In—novene工艺应用分析

In—novene工艺技术在实际应用的过程中,仅仅需要一台流化床反应器配置,便能够完成聚乙烯生产。

实践中,In—novene工艺技术更多被应用于薄膜产品生

产和注塑产品生产中。

期间,工作人员需准备好氮气,然后在装置中加入氮气,

使氮气在循环系统的作用下,最终运输到反应器中,并从反应器的侧面位置排出。

实践中,通过对旋风分离器的合理应用,便能够针对存在于循环系统中的夹带粒

子进行有效分离。

其中,冷凝技术是In—novene工艺技术应用中的一项关键性

工艺操作。

工作人员在应用冷凝技术时,应当对冷凝率做好控制,一般设置冷凝

率数值为15%,然后同步对反应温度和反应压力进行设计,二者分别为72-95℃

和2.3MPa。

在完成以上操作后,工作人员应当在压缩机前进行循环气冷却器安装,以此

来实现对循环气体的有效冷却和降温处理。

具体来看,在实际应有In—novene

工艺技术的过程中,往往伴随着十分温和的反应条件,一方面能够达到更大的产

品覆盖面;另一方面也不会对周边生态环境造成负面影响。

但是,In—novene工

艺技术的应用也会伴随着更大的资金成本支出和设备成本支出。

因此,也在一定

程度上限制了In—novene工艺技术的推广与发展。

三、Spherilence工艺应用分析

Spherilence工艺技术在应用于聚乙烯生产中,可通过AvantZ钛系催化剂作

用应用,最终获取到球形的全密度聚乙烯数脂。

同时,在基于AvantC催化剂的

作用影响下,也能够获取到具有更高密度的聚乙烯数脂产品。

之后,工作人员便

需要针对实际生产情况与实际生产需求进行综合性分析考量,然后结合分析考量

的结果,一并开展配置与调整工作,如针对两个或者单个串联反应器进行配置。

从Spherilence工艺技术应用的特征来看,其一表现为技术面对聚合单体反

应时,往往伴随着更短的反应时间。

数据表面,其实际反应时间一般处于2.5h

左右,对比传统4h的反应时间,得到了显著地缩短。

同时,Spherilence工艺技

术的应用也能够省略掉传统模式下的冷凝态操作环节,使生产达到更理想的效率;其二,Spherilence工艺技术应用中主要采取反应传热介质,如此一来,一方面

可有效提升热稳定性和热传播力;另一方面也能够在保证工艺操作稳定性的前提下,防止出现物料的结块问题;其三Spherilence工艺技术应用在进行号牌切换时,,可有效避免大量过渡料的消耗,减少了资源损耗,并且在面向相同种类材

料进行切换时,所耗费时间也比较短;其四,通过对串联反应器的合理应用,能

够帮助工业企业获取到双峰聚乙烯数脂。

结束语

综上所述,伴随着我国现代工业领域的持续性发展,聚乙烯生产技术的发展

发展,已然成为我国工业生产建设中的重要技术体系,并达到十分成熟的效果。

期间,流化床技术在聚乙烯生产中更是有着十分有效且广泛地应用。

因此,当前

还需重点做好流化床技术的分析与研究,为我国工业领域的进一步发展建设,构

建更加良好的氛围环境。

参考文献:

[1] 燕丰.一种淤浆法聚乙烯生产工艺中聚合物的分离方法和分离装置[J].

合成树脂及塑料,2020,37(02):62.

[2] 唐卫泽.BSG催化剂在SGPE装置生产聚乙烯M2750中的应用[J].广东化工,2022,49(17):4-6.

[3] 于连杰.聚乙烯催化剂生产装置蒸馏釜结焦成因分析与改进对策[J].化

工管理,2020(11):195-196.

[4] 余涛,杨剑锋.HAZOP方法在聚乙烯生产装置风险评估中的应用[J].安全与环境工程,2011,18(06):113-118.

[5] 赵亮,刘伟萍.高压聚乙烯生产装置的使用及维护措施[J].化工设计通讯,2017,43(11):20.。