(完整word版)基于PLC自动仓储控制系统设计

基于PLC的自动化立体仓库运行系统设计

基于PLC的自动化立体仓库运行系统设计基于PLC的自动化立体仓库运行系统设计摘要:随着现代物流行业的高速发展,自动化立体仓库作为一种高效、智能化的物流管理方式,受到了广泛关注。

本文将以PLC(Programmable Logic Controller,可编程逻辑控制器)为核心,探讨自动化立体仓库运行系统的设计与应用。

一、引言随着物流需求不断增长,人们对于立体仓库的效率和运行成本要求也日益提高。

自动化立体仓库以其高效率、减少人工成本和错误率、提高库存管理精度等优势逐渐被企业所采用。

而PLC作为一种高性能、稳定可靠的控制设备,可以实现各种仓库操作参数的精确控制,因此在自动化仓库运行系统中得到了广泛应用。

二、PLC在自动化立体仓库中的功能1. 工作流程控制:PLC可以通过编写程序实现仓库内各种设备的自动控制,如起重设备、输送带、货架等。

在生产流程中,PLC可以实时控制入库、出库和货物分拣等各个环节,提高运行效率。

2. 故障检测与报警:PLC可以监测仓库中设备的状态和工作情况,一旦发现故障或异常,即时发出警报并记录相关信息,方便操作人员及时处理。

3. 库存管理:PLC可以实时监测仓库中的货物数量和存放位置,根据需求进行智能分配和管理。

通过PLC系统,可以实现自动库存盘点、库存调整和货物追踪等功能。

4. 系统安全保护:PLC可以通过编写程序实现对仓库内各个设备的安全控制,如对货架超重的报警及停止运行等,确保仓库运行的安全性和可靠性。

三、自动化立体仓库运行系统的设计与应用1. 硬件设计:自动化立体仓库的运行系统主要由PLC、传感器、执行机构和计算机等组成。

PLC作为控制核心,通过传感器感知仓库内各个设备的状态,并通过执行机构实现相应的控制。

计算机负责数据的处理与存储,并与PLC进行信息交互。

2. 程序设计:根据仓库的实际需求,在PLC上编写相应的控制程序,实现仓库内设备的自动运行和管理。

程序中需要考虑到故障处理、安全保护、库存管理和数据传输等方面的功能。

基于PLC的自动化立体仓库运行系统设计

1、基于PLC的自动化立体仓库运行系统能够满足现代物流仓储领域对提高空 间利用率、货物搬运效率和仓库管理效率等方面的需求。

2、通过合理设计系统架构、选用高性能PLC控制模块以及优化控制算法和参 数调整等措施,可实现系统的稳定、高效运行,提高企业的物流运作能力和市场 竞争力。

参考内容

随着工业4.0的推进,自动化和智能化成为现代物流仓储的重要发展方向。 其中,自动化立体仓库是实现这一目标的关键设施之一。可编程逻辑控制器 (PLC)作为自动化控制的核心设备,被广泛应用于自动化立体仓库的控制系统 中。本次演示将探讨基于PLC的自动化立体仓库控制系统设计。

(2)上位机监控程序:编写上位机监控程序,实现仓库状态的实时监控和 货物信息的统计分析。

三、系统实现

1、程序代码:根据硬件和软件设计,利用PLC编程语言编写控制程序和上位 机监控程序。控制程序包括货物信息的采集与处理、执行器的控制等;上位机监 控程序包括仓库状态监测、货物信息统计等。

2、调试过程:对编写好的程序进行调试,确保控制程序和上位机监控程序 能够正常运行,并检查系统响应速度和稳定性。同时,进行一系列故障模拟测试, 确保系统在出现故障时能够正确应对。

然而,在测试过程中,我们也发现了一些问题,如传感器误报、传输带卡滞 等。针对这些问题,我们提出了相应的维护方案,包括:定期检查传感器状态、 定期润滑传输带、定期进行系统备份等。同时,我们为现场技术人员提供了详细 的维护指导,确保了系统的正常运行。

总结本次演示所述,基于西门子PLC的自动化立体仓库系统设计与实现具有 重要的现实意义。该系统有效地提高了仓库管理的效率和准确性,降低了人工成 本,实现了货物的自动化存取、货位的精确控制、货物的有序排列、货物的快速 搬运和信息的实时监控等功能。测试结果表明,该系统性能稳定可靠,具有较高 的实用价值。

基于PLC自动仓储控制系统设计

基于PLC自动仓储控制系统设计

一.系统介绍

PLC自动仓储控制系统,采用PLC(Programmable Logic Controller)

控制技术,实现自动仓储。

系统采用一种特殊的PLC控制器,把硬件部件

和系统软件有机地结合在一起,实现仓储设施的自动化操作,提高工作效

率和安全性。

系统还可以提供实时仓库管理,充分发挥体力劳动效率的潜力,有效提高仓库管理水平。

系统可以自动控制库房门,货架的搬运条件,货物入库和出库等,极大提高了仓储效率,有效提升企业的经济效益。

二.系统结构

PLC自动仓储控制系统由一系列的硬件部件和系统软件组成,硬件部

件主要包括:通讯总线、PLC控制器、模拟量传感器、输入/输出模块以

及智能仪表等。

系统软件包括:仓库管理软件、设备控制软件、监控软件等。

系统的核心部件是PLC控制器,它与其他硬件系统协同完成仓库自动

化管理,比如智能仪表可以通过PLC控制器实现仓库门的自动开关,传感

器可以实时检测仓库的变化,有效实现实时监控。

三、系统特点

PLC自动库存控制系统的特点主要有:

1、高可靠性:采用高可靠的PLC控制器,具有良好的容错能力,可

以有效提高库存控制系统的可靠性;

2、可扩展性:系统能够灵活扩。

基于PLC的智能仓储管理系统设计

基于PLC的智能仓储管理系统设计智能仓储管理系统是一种能够通过自动化装置对货物进行分拣、存储并实现管理的系统,具有快速高效、操作简单等优点。

本文将重点介绍基于PLC的智能仓储管理系统设计。

一、引言通过研究现有的智能仓储管理系统,我们发现传统的仓储管理系统往往存在操作复杂、速度较慢、准确度较低等问题,严重影响了仓储业务的发展。

本文针对这些问题提出了一种基于PLC的智能仓储管理系统设计方案。

二、PLC的应用PLC(Programmable Logic Controller),即可编程逻辑控制器。

PLC主要应用于自动化设备控制领域,在工业控制系统、机器人控制、流水线控制、仓储管理系统等方面得到广泛应用。

由于PLC具有高可靠性、稳定性好、安全性高的特点,因此在仓储管理系统中应用PLC的控制系统,不仅能够提高系统的稳定性和可靠性,而且还能够满足高速、高频、高准确度、高可靠性等方面的要求。

三、智能仓储管理系统设计方案本文提出了一种基于PLC的智能仓储管理系统设计方案。

该方案主要包括以下几个方面:3.1 系统结构设计智能仓储管理系统一般包括货架系统、输送带系统、储存系统、智能分拣系统等构成,本文主要介绍智能分拣系统的设计。

3.2 软件系统设计本系统采用C语言编程,同时借助PLC控制器,实现对输送带、分拣装置、房间门等部件的控制。

3.3 分拣控制算法设计本文提出的分拣控制算法基于决策树算法,通过分析仓库存储情况、货物类型等信息,实现对货物的自动分拣、取放操作。

3.4 系统优化本系统采用了模块化设计和数据中心存储方式,可以实现系统的扩展和优化,同时有效提高系统资源利用效率。

四、总结本文介绍了一种基于PLC的智能仓储管理系统设计方案,该方案具有高速、高频、高准确度和高可靠性等特点,能够有效满足仓储管理业务的需求,提高企业的运营效率及管理水平。

基于PLC控制自动化立体仓储系统设计

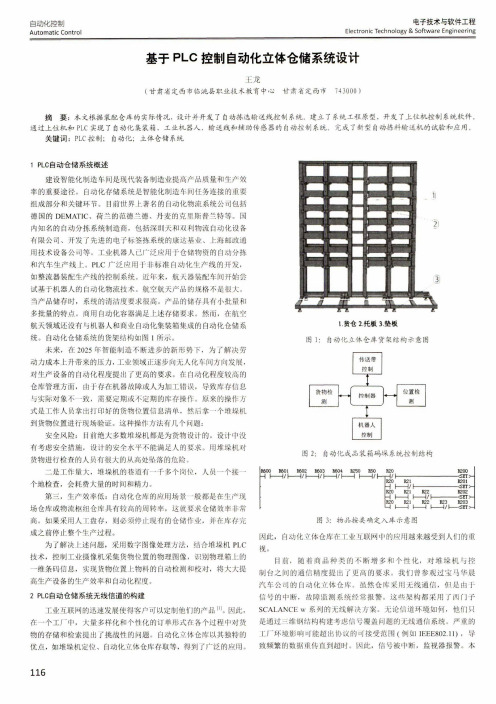

自动化控制Automatic Control电子技术与软件工程Electronic Technology & Software Engineering 基于P L C控制自动化立体仓储系统设计王龙(甘肃省定西市临洮县职业技术教育中心甘肃省定西市743000 )摘要:本文根据装配仓库的实际情况,设计并开发了自动拣选输送线控制系统。

建立了系统工程原型,开发了上位机控制系统软件。

通过上位机和PLC实现了自动化集装箱、工业机器人、输送线和辅助传感器的自动控制系统。

完成了新型自动拣料输送机的试验和应用。

关键词:PLC控制;自动化;立体仓储系统1PLC自动仓储系统概述建设智能化制造车间是现代装备制造业提高产品质量和生产效率的重要途径。

自动化存储系统是智能化制造车间任务连接的重要组成部分和关键环节。

目前世界上著名的自动化物流系统公司包括德国的DEMATIC、荷兰的范德兰德、丹麦的克里斯普兰特等。

国内知名的自动分拣系统制造商,包括深圳天和双利物流自动化设备有限公司、幵发了先进的电子标签拣系统的康达基业、上海邮政通用技术设备公司等。

工业机器人己广泛应用于仓储物资的自动分拣和汽车生产线上。

P L C广泛应用于非标准自动化生产线的开发,如整流器装配生产线的控制系统。

近年来,航天器装配车间开始尝试基于机器人的自动化物流技术。

航空航天产品的规格不是很大。

当产品储存时,系统的清洁度要求很高。

产品的储存具有小批量和多批量的特点。

商用自动化容器满足上述存储要求。

然而,在航空航天领域还没有与机器人和商业自动化集装箱集成的自动化仓储系 统。

自动化仓储系统的货架结构如图1所示。

未来,在2025年智能制造不断进步的新形势下,为了解决劳 动力成本上升带来的压力,工业领域正逐步向无人化车间方向发展,对生产设备的自动化程度提出了更高的要求。

在自动化程度较高的 仓库管理方面,由于存在机器故障或人为加工错误,导致库存信息 与实际对象不一致,需要定期或不定期的库存操作。

基于PLC的智能立体仓库控制系统的设计

基于PLC的智能立体仓库控制系统的设计本文介绍了基于PLC的智能立体仓库控制系统的设计背景和目的。

智能立体仓库控制系统的设计是为了提高仓库管理的效率和准确性。

传统的仓库管理往往依赖人工操作,存在着人为因素引起的错误和不稳定性。

而通过引入PLC技术,可以实现仓库内物品的自动化存储和检索,减少了人为操作的影响。

该系统旨在利用PLC控制器对仓库内的货物进行定位、存储和检索。

通过对仓库内的货架和传送带等设备进行精确控制,可以实现快速而准确的货物存放和提取,降低了错误和延误的可能性。

本文将重点介绍智能立体仓库控制系统的设计原理和实现方法。

同时,还将分析该系统的可行性和优点,并探讨了可能遇到的挑战和解决方案。

通过本文的介绍,读者可以了解到基于PLC的智能立体仓库控制系统的设计背景和目的,从而对该系统的应用和实施有更深入的了解。

该智能立体仓库控制系统基于PLC技术,整体架构由硬件和软件组成部分。

硬件组成系统的硬件组成包括以下主要部分:PLC(可编程逻辑控制器):作为系统的核心控制器,负责接收和处理来自不同传感器和执行器的信号,对仓库的运行进行控制和管理。

传感器:用于检测仓库内的各种环境和状态参数,如温度、湿度、货物位置等。

常用的传感器包括温度传感器、湿度传感器、红外线传感器等。

执行器:根据PLC的指令执行相应的动作,如往前或往后移动货物、控制立体仓库的升降等。

常用的执行器包括电机、气缸等。

人机界面(HMI):作为PLC与操作者之间的交互界面,用于显示仓库的运行状态、接收操作者的指令并将其传递给PLC进行相应控制。

软件组成系统的软件组成包括以下主要部分:PLC程序:PLC通过编写逻辑程序进行仓库控制和管理。

该程序可以根据实际需求进行编写,包括货物的存取控制、立体仓库的运行调度等功能。

仓库管理系统:用于监控和管理整个仓库系统的运行。

该系统包括仓库布局管理、货物的信息管理、入库和出库操作的记录与管理等功能。

通信模块:用于PLC与其他设备间的数据传输和通信,包括传感器与PLC之间的数据交互、HMI与PLC之间的指令传输等。

基于PLC的物流仓储自动化控制系统设计-控制方案

基于PLC的物流仓储自动化控制系统设

计-控制方案

概述

本文档描述了基于PLC的物流仓储自动化控制系统的设计方案。

该系统旨在提高物流仓储操作的效率和准确性,通过自动化控

制实现货物的存储、检索和分配。

控制方案

硬件设计

1. 在系统中使用可编程逻辑控制器(PLC)作为控制核心。

PLC具有可靠性高、实时性强的特点,适合于物流仓储自动化控制

系统的设计。

2. 配置传感器和执行器,如光电传感器、扫描枪、电动滚筒等,用于对货物进行检测和操作。

软件设计

1. 开发PLC程序,实现物流仓储自动化控制系统的各项功能。

包括但不限于货物的入库、出库,货架的自动调度和分配等。

2. 设计用户界面,提供人机交互功能,方便操作员监控和控制系统。

3. 配置数据库,用于存储和管理货物的信息,以及记录系统运行数据。

控制流程

1. 系统启动时,进行初始化操作,包括货架的位置校准、传感器状态检测等。

2. 接收入库或出库指令,根据指令控制相应货架的移动和执行器的操作。

3. 通过传感器检测货物的位置和状态,确保操作的准确性和完整性。

4. 更新数据库中货物的位置和数量信息。

5. 根据货物的属性和需求,自动调度和分配货架,实现高效的仓储管理。

总结

该基于PLC的物流仓储自动化控制系统设计方案包括硬件设计和软件设计两部分。

通过PLC作为控制核心,配合传感器和执行器,实现自动化控制。

同时,利用用户界面和数据库,方便操作

员监控和管理系统。

该控制方案能够提高物流仓储操作的效率和准确性,有效降低人工错误,提高仓储管理的智能化水平。

基于PLC的智能仓储控制系统设计

1. 3 控制和管理系统 控制和管理系统是整个智能自动化仓储系统

的 核 心 系 统 ,它 是 整 个 仓 储 系 统 的 控 制 中 心 ,控 制 和 监 视 整 个 自 动 化 立 体 仓 库 的 运 行 .通 过 该 系 统可以实现对仓储系统中货物传输系统运行的最 优 化 控 制 ,从 而 实 现 整 个 智 能 自 动 化 仓 储 系 统 的 节能高效运转.

沿 y 轴空载水平移动所需的时间.

因 此 ,对 每 台 堆 垛 机 ,扫 描 其 可 到 达 的 空 闲

仓 位 ,计 算 堆 垛 机 针 对 每 个 空 闲 仓 位 完 成 存 货 所

需要 的时间 Ti,并从 中选取所需时间 最短 (T = min Ti) 的空 闲仓 位, 该仓 位就 被确 定为 获取 的 最终存放位置.

现代化仓储经历了人工仓储、机械化仓储、 自 动 化 仓 储 、集 成 化 仓 储 等 几 个 阶 段 ,目 前 正 向 智 能 自 动 化 仓 储 方 向 发 展 .自 动 化 立 体 仓 库 主 要 由 货 物 储 存 、货 物 存 取 和 传 送 、控 制 和 管 理 三 大 系 统 组 成 ,是 机 械 和 电 气 、强 电 控 制 和 弱 电 控 制 相结合的产物,是结合存储方便化、传输机械 化 、控 制 自 动 化 和 管 理 协 调 化 为 一 体 的 现 代 化 物 流 系 统 中 的 调 控 枢 纽 .本 文 根 据 自 动 化 立 体 仓 库 的 结 构 特 点 ,提 出 一 种 基 于 可 移 动 货 架 对 货 物 进 行存储的节能型自动化控制系统.

1 智能仓储的构成

自 动 化 仓 储 中 ,货 物 储 存 系 统 由 多 层 立 体 货 架 构 成 ,机 械 结 构 分 为 分 离 式 、整 体 式 和 柜 式 三 种 ,按 货 架 形 式 分 为 单 元 货 架 、重 力 货 架 、活 动 货 架 和 拣 选 货 架 等 .货 物 存 取 和 传 送 系 统 主 要 实 现 货 物 的 存 取 和 出 入 仓 库 ,包 括 有 轨 或 无 轨 堆 垛 机 、出 入 库 输 送 机 和 装 卸 机 械 等 设 备 .控 制 和 管 理 系 统 是 自 动 化 仓 储 的 控 制 中 心 ,沟 通 并 协 调 管 理 计 算 机 、堆 垛 机 和 出 入 库 输 送 机 等 构 成 元 件 间

基于PLC的自动化仓储控制系统设计与研究毕业设计

四川理工学院毕业设计基于PLC的自动化仓储控制系统设计与研究四川理工学院本科毕业设计基于PLC的自动化仓储控制系统设计与研究摘要:随着现代化生产技术的飞速发展以及社会物质的不断繁荣,平面化仓库对于货物的存放已经远远不能满足当前的需求,因此立体仓库己成为生产和生活中的一个重要的组成部分,对于立体仓库的研究也在不断的深入。

本文主要设计了一个自动化的立体仓库系统。

首先对设计方案进行讨论,并对设计中出现的问题进行讨论,提出解决方案。

其次对于立体仓库的控制系统也进行了设计,根据设计思想制作了一个12仓位的立体仓库模型,其自动化控制系统能够对货物进行准确的送取。

关键词:立体化仓库;PLC控制;组态软件;实时监控II陈科良:基于PLC的自动化仓储控制系统设计与研究Automation Warehouse Control System based on PLC Designand ResearchCHEN Keliang(Sichuan University of Science and Engineering, Zigong, China, 643000)Abstract :With the rapid development of modern production technology as well as the continuous social and material prosperity, flattened warehouse for the storage of goods has far can not meet the current demand, so warehouse production and life has become an important part of the warehouse in-depth studies are also constantly. In this paper, the design of an automated warehouse system. First, the design options are discussed, and the design problems to discuss and propose solutions. Second, our warehouse control system has been designed, based on the design ideas produced a 12 positions warehouse model, its automated control system can accurately send the goods to take.Key words: Stereoscopic warehouse; PLC control; Configuration Software;Real-time monitoringIII目录摘要 (II)ABSTRACT ................................................................................. I II 第1章引言 (1)1.1本设计的目的及意义 (1)1.2自动化立体仓库的历史及国内外现状 (1)1.3自动化立体仓库的优越性 (2)第2章自动化立体仓库系统概述 (3)2.1本课题设计的内容 (3)2.2自动化立体仓库的模块设计 (3)第3章立体仓库的硬件设计 (5)3.1系统结构 (5)3.2传感与检测系统设计 (6)3.3S7—200系列PLC与通信系统的连接 (9)3.4PLC的选择 (10)3.5立体仓库驱动设计 (11)3.6立体仓库PLC控制系统的设计 (14)第4章PLC的软件设计 (18)结束语 (36)致谢 (37)参考文献 (38)IV第1章引言1.1本设计的目的及意义随着仓储水平的发展,自动化立体仓储技术在仓储业中的应用愈发广泛。

基于PLC的立体仓库系统设计

基于PLC的立体仓库系统设计立体仓库系统是一种利用机器人等自动化设备和物流管理系统,实现存储、提取和分拣货物的高效仓库系统。

在立体仓库系统中,PLC(可编程逻辑控制器)是其中的核心控制器,负责监控和控制整个系统的运行。

以下是基于PLC的立体仓库系统设计的详细说明。

1.系统概述立体仓库系统由货物进出口区、存储区、物流输送系统和控制系统组成。

货物通过进出口区进入或离开立体仓库,经过物流输送系统将货物运送到相应的存储区。

控制系统通过PLC对商品进行监控和控制,实现仓库的自动化运作。

2.硬件设计立体仓库系统的硬件部分包括货物进出口区的传感器、输送线、机器人等设备,存储区的货架和传感器,以及控制系统的PLC和监控设备。

(1)货物进出口区的传感器:通过光电传感器或红外传感器,检测货物的进出,将信号传送给PLC进行处理。

(2)输送线和机器人:输送线负责将货物从进出口区运送至相应的存储区,机器人负责将货物从输送线上达到存储区的位置。

(3)存储区的货架和传感器:货架用于存放货物,通过传感器检测货架上是否有货物以及货物的位置。

(4)PLC和监控设备:PLC作为核心控制器,负责接收传感器的信号,并根据预设的逻辑进行相应的控制和判断。

监控设备用于显示系统状态、故障信息和存储区的状态。

3.软件设计立体仓库系统的软件设计主要包括PLC的程序设计和物流管理系统的设计。

(1)PLC程序设计:基于PLC的编程语言,编写程序实现货物进出口区、存储区和物流输送系统的控制。

程序包括货物进出口区传感器信号的检测和处理、机器人的控制和货架的控制。

(2)物流管理系统设计:物流管理系统负责整个仓库的货物管理,包括货物的入库、出库和调度等。

通过与PLC的通信,实时监控仓库各区域货物的情况,并将调度结果传递给PLC进行控制。

4.系统功能设计立体仓库系统的主要功能包括:(1)货物的存储和提取:根据需要,将货物从进出口区进入或离开仓库,并将其存储在相应的货架上,当需要时提取货物。

基于PLC自动化仓储控制系统设计毕业设计论文

基于PLC自动化仓储控制系统设计毕业

设计论文

研究背景

传统的仓储管理方式已经不能满足快速发展的工业生产需求,自动化仓储控制系统应运而生。

基于该需求,本论文将研究PLC 自动化仓储控制系统设计。

研究目的

1. 分析自动化仓储控制系统的优势和应用场景。

2. 掌握PLC自动化仓储控制系统的基本原理和工作流程。

3. 设计基于PLC的自动化仓储控制系统,实现仓储自动化管理和控制。

研究内容

1. 自动化仓储控制系统的概述

2. PLC控制器的选型与参数设定

3. 系统硬件电路设计

4. 系统软件程序设计

5. 测试与实验

研究意义

1. 提高仓储管理效率,减少人员成本。

2. 提高仓库存储利用率,实现仓储自动化管理。

3. 推动工业自动化发展。

研究方法

1. 文献综述法

2. 实验研究法

论文结构

1. 绪论

2. 自动化仓储控制系统的技术研究与应用

3. 基于PLC的自动化仓储控制系统设计

4. 系统实现与测试

5. 系统性能分析与评价

6. 结论与展望

预期成果

成功设计基于PLC的自动化仓储控制系统,并进行实验研究和性能评价。

研究难点

1. PLC控制器的选型与参数设置

2. 系统软件程序的设计和实现

3. 系统性能的测试和评价

研究进展

目前已完成系统框架设计和控制器选型,正进入系统硬件电路设计和软件程序设计阶段。

结语

本论文将研究PLC自动化仓储控制系统设计,旨在提高仓储管理效率,实现仓储自动化管理和控制。

希望通过该研究为工业自动化领域做出一定的贡献。

基于PLC的智能仓储控制系统的设计

基于PLC的智能仓储控制系统的设计该系统的设计主要是以西门子S7-200系列的PLC为控制器,实现一个九仓位的智能仓储的出入库功能。

通过输出脉冲信号控制步进电机运行,并利用步进电机驱动器连接两者,还用到一些传感器,对各种模拟情况进行监控。

重点对该系统硬件进行选择和PLC程序的编写、调试和仿真。

标签:智能仓储;PLC;步进电机;传感器0 引言智能仓储是指利用货架(几层至几十层)对货物进行存储,并用同样设备对货物进行出入库作业。

它可以将计算机与信息管理系统相结合,不仅通过控制指令完成货物的存取作业,还对现有货物进行管理。

智能仓储库的组成部分主要有底盘、三层三列立体仓位库体、电气控制、运动机械。

1 系统控制方案的确定该智能仓储共有9个仓库位、物品输入/出口,每个仓位都可自检。

堆垛机一共有三个自由度:前进和后退;上和下;左和右;步进电机对堆垛机运动进行驱动控制;堆垛机的前进运动和上运动可同时进行;在前进、后退和上、下运动时要对堆垛机有超限位保护;为防止错误操作,在每个仓位里都有检测装置;在操作时,按完仓位号后,没生效或取之前,可按取消键将该操作取消;该系统必须设置急停按钮,用来防止意外情况发生。

2 智能仓储系统控制硬件设计该智能仓储控制系统是以PLC为控制核心的。

该系统的输入信号分别有开关、仓位、检测、限位保护共计31个,输出信号分别有动作执行、显示仓位灯共计16个,所需I/O點数为47点,输入输出点估算值为54点。

综上所述,考虑到经济性,该系统所采用的PLC是西门子S7-200 CPU226 DC24V。

由于CPU226的I/O点数分别为输入点24个,输出点16个,一共40个,所以外加一个数字量扩展模块EM223。

该系统中的步进电动机选用2相4步混合式步进电机,型号:42BYGH101。

通常情况下,2相4步电机可以直接和驱动器相连,因此选择SH系列的步进电机驱动器,型号SH-2H057。

欧姆龙EE-SPY402凹槽型、反射型接插件式传感器来进行货物检测,采用能抗周围外来光干扰的便调光式。

基于PLC的立体仓库控制系统的设计

基于PLC的立体仓库控制系统的设计立体仓库控制系统是一种通过PLC实现的自动化仓库管理系统,它可以有效地提高仓库的货物存储和取货效率,减少人工操作成本,提高物流运输效率。

本文将对基于PLC的立体仓库控制系统进行详细设计。

一、系统结构设计立体仓库控制系统主要包括硬件设备和软件控制两个部分。

硬件设备包括传感器、电机、PLC等,软件控制包括控制程序和人机界面。

1.传感器:使用传感器进行货物的检测和位置的控制,包括货物传感器、行进传感器等。

2.电机:使用电机进行货物的运输和仓库的升降,包括行进电机、升降电机等。

3.PLC:作为仓库控制系统的核心控制器,负责接收传感器的信号,并根据设定的逻辑进行控制,控制电机的运行。

4.控制程序:编写PLC控制程序,包括货物存储、取货、仓库升降、运输等功能的控制逻辑。

5.人机界面:提供操作界面给仓库管理员,可以实时监控仓库的运行情况,以及手动控制仓库的操作。

二、系统功能设计立体仓库控制系统的主要功能包括货物存储、取货、仓库升降、运输等。

1.货物存储:在货物传感器检测到仓库入口的货物时,PLC会根据预设的逻辑,将货物存放在合适的位置,并记录货物的位置信息。

2.取货:在用户选择取货的货物后,PLC会根据货物存放的位置信息,将货物从仓库中取出并送至出口。

3.仓库升降:PLC控制升降电机,将货物存储区域的仓库升降至需要的层级,以提高存取货物的效率。

4.运输:PLC控制行进电机,根据货物的位置信息将其运输至指定位置,以便进行存取货物的操作。

三、系统流程设计立体仓库控制系统的主要流程包括货物入库流程和货物出库流程。

货物入库流程:1.仓库入口传感器检测到货物进入仓库。

2.PLC接收到信号后,判断仓库的存储空间是否足够,如果足够则进行货物存储处理。

3.根据货物的属性和存储空间的状态,PLC根据一定的规则选择合适的位置存储货物,并记录货物的位置信息。

4.仓库升降电机将仓库升降至需要的层级,以方便存储货物。

(完整word版)基于PLC的立体仓库控制系统的设计【范文仅供参考】

摘要随着国民经济的飞速发展,自动化立体仓库必然会在各行各业中得到越来越广泛的应用。

自动化立体仓库是现代物流系统的重要组成部分,是一种多层存放货物的高架仓库系统,由自动控制与管理系统、高位货架、巷道堆垛机、自动入库、自动出库、计算机管理控制系统以及其他辅助设备组成。

本仓库模型控制系统是根据自动化立体仓库运行的基本原理而设计的。

在整个控制系统中以三菱FX2N系列PLC作为核心控制元件,专用键盘作为人机接口部件,控制步进电机来驱动一个有三自由度的仓库模型在高强度导轨上做三维运动。

以步进电机每转输出的脉冲数为基础,通过键盘对每个仓位予以地址编码,通过PLC对命令键盘进行扫描并得到相应的仓位号,当PLC 接收到来自键盘的输入命令后,便输出对应仓位的脉冲数,经过驱动器驱动步进电机按设定的方向转动一定的角度,进而控制传动部件丝杠旋转进行准确的定位,以完成货物的存取功能.另外,为了保证整个控制系统运行的稳定性和可靠性,我们还采用了限位开关对其进行限位保护.本文首先对该课题的可行性及课题实现的现实意义和价值进行了介绍;其次对该系统的硬件组成、结构、原理进行了阐述和分析;再次对本控制系统的核心——软件进行了编写,论文中即有梯形图又有相应的语句表;最后对设计本课题所学到的知识和结论进行归纳和总结,并对本论文有待完善的地方进行扼要的说明.关键字:立体仓库可编程控制器(PLC)步进电机物流管理目录1.绪论 (3)1.1 本课题设计的背景 (3)1。

2 本课题设计的内容 (4)1。

3 本课题设计的目的和意义 (4)2。

系统控制方案的确定 (5)2。

1 自动化立体仓库的概述 (5)2.2采用PLC控制立体仓库的优点 (5)2.3系统设计的基本步骤 (6)2.4 系统控制方案 (7)2。

5立体仓库技术参数的确定 (9)3.系统硬件设计 (9)3.1 控制系统结构设计 (9)3.2 可编程控制器(PLC)的选型 (10)3.2.1 PLC概述 (10)3。

基于PLC的自动仓储系统设计

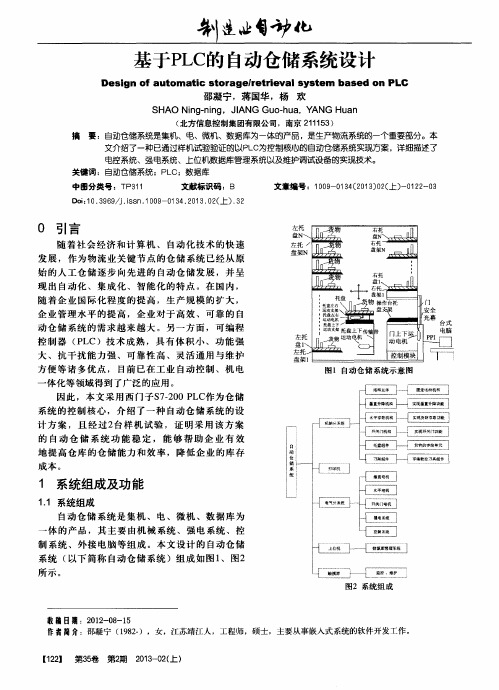

0 引言

随 着 社 会 经 济 和 计 算 机 、 自动 化 技 术 的快 速

发 展 ,作 为 物 流 业 关 键 节 点 的 仓储 系统 已经 从 原 始 的人 工 仓 储 逐 步 向先 进 的 自动 仓 储 发 展 ,并 呈 现 出 自动 化 、 集 成 化 、 智能 化 的特 点 。在 国 内 , 随 着 企 业 国 际 化 程 度 的提 高 , 生产 规 模 的 扩 大 ,

中图分类号 :T P 3 1 1 文献标 识码 :B 文章编号 :1 0 0 9 -0 1 3 4 ( 2 0 1 3 ) 0 2 ( 上) -0 1 2 2 - 0 3

D o i : 1 0 . 3 9 6 9 / J 『 . i s s n . 1 0 0 9 -0 1 3 4 . 2 0 1 3 . 0 2 (E ) . 3 2

一

虐翥

图 1 自动 仓 储 系统 示 意 图

体 化等 领域 得到 了广 泛 的应用 。 因 此 ,本 文 采 用 西 门子 S 7 — 2 0 0 P L C作 为 仓储

系 统 的控 制 核 心 ,介 绍 了一 种 自动 仓 储 系 统 的设 计 方 案 ,且 经 过 2 台样 机 试 验 ,证 明 采 用 该 方 案 的 自动 仓 储 系 统 功 能 稳 定 ,ห้องสมุดไป่ตู้能 够 帮 助 企 业 有 效 地 提 高 仓 库 的 仓 储 能 力 和 效 率 ,降 低企 业 的库 存

( 北 方信息控 制集 团有 限公 司,南京 2 1 1 1 5 3 ) 摘 要 :自动仓 储系统是集机 、电 、微机 、数据库为一体的产品 ,是生产物流系统的一个重要部分 。本 文介绍了一种 已通过样机试验验证的以P L C 为控制核心的 自动仓储系统实现方案 ,详细描述 了

基于PLC的智能仓储系统设计

基于PLC的智能仓储系统设计概述本文档旨在介绍基于PLC的智能仓储系统设计。

智能仓储系统利用计算机控制和自动化技术,实现对仓储过程的智能化管理和优化。

PLC(可编程逻辑控制器)作为一种广泛应用于工业自动化的控制器,具有稳定性高、灵活性强等优点,因此被用于智能仓储系统的设计中。

设计要求基于PLC的智能仓储系统设计需要满足以下要求:1. 仓储数据管理:系统能够实时记录和管理仓库的货物信息、库存数量、货物位置等数据。

2. 货物存取控制:系统能够自动识别货物并进行存取操作,确保货物的安全、高效存取。

3. 库存管理:系统能够根据实时数据对仓库库存进行实时监控和管理,以便及时补充货物、避免库存过多或过少。

4. 故障预警:系统能够监测仓储设备和运行状态,及时发现故障并进行预警,以便及时维修和保养。

5. 数据分析和报表:系统能够对仓储数据进行分析,生成相关报表和统计图表,为仓储管理提供决策依据。

系统设计基于PLC的智能仓储系统设计将包括以下模块:1. PLC控制模块:用于控制仓储设备的运行,包括货物存取、货架移动等操作。

2. 数据采集模块:通过传感器和扫描设备,采集仓库中货物的信息,如货物类型、数量、位置等。

3. 软件控制模块:通过编程控制PLC,实现对仓储系统的智能化管理和优化。

4. 监控模块:监测仓储设备和运行状态,及时发现故障并进行预警。

5. 数据分析和报表模块:对仓储数据进行分析,生成相关报表和统计图表,为仓储管理提供决策依据。

总结基于PLC的智能仓储系统设计能够实现对仓储过程的智能化管理和优化,提高仓库的工作效率和货物存取的安全性。

通过合理的模块设计和功能实现,可以满足仓储数据管理、货物存取控制、库存管理、故障预警以及数据分析和报表等需求。

为了确保系统的稳定性和可靠性,设计过程中需要充分考虑PLC的特点和局限性,并结合实际情况进行合理设计和优化。

毕业设计(论文)-基于plc的仓储动态管理控制系统设计[管理资料]

![毕业设计(论文)-基于plc的仓储动态管理控制系统设计[管理资料]](https://img.taocdn.com/s3/m/6d59907271fe910ef02df827.png)

专科毕业设计(论文)设计题目:基于PLC的仓储动态管理控制系统设计系部:电气工程系专业:电气自动化班级:工企091301姓名:学号:093905130114指导教师:职称副教授2012年6月南京摘要现今社会发展十分迅速,在过去,一个工厂的仓库存货的清点、即时添加货物、添加货物数量的多少及货物到时的所卸位置都需要人为管理,这样一个工厂就需要大量的人力。

可是即使使用如此多的人力,也不能很好的完成所需做的任务,因为人总会犯错,在工作过程中难免对数量的计算错误,也难免会对货物停放位置的指挥发生失误。

但是随着社会的进步与发展,也随着PLC的出现与广泛的应用,上面的问题已经有了很好的解决。

对于计数我们可以用PLC来解决,而对于小车运料,传统的运料小车大都是继电器控制,而继电器接线繁多,故障率高的缺点,且维修不易等缺点。

作为目前国内控制市场上的主流控制器,PLC 在市场、技术、行业等方面有重要作用,利用PLC控制代替继电器控制是大势所趋。

本文是通过对工厂仓库所需布料的匹数的控制及使用小车来运料进货这一过程进行PLC设计来使大家对PLC有更深的认识,从而更加贴近于社会的发展,更了解科技的进步。

也是通过过去与今天的对比更加体现社会进步之迅速。

关键词PLC 运料小车设计外围接线图梯形图程序设计AbstractToday's social development is very rapid in the past, a factory warehouse stock inventory, add the goods, immediately add the quantity of goods and cargo to the unloading position need human management, such a plant requires a lot of manpower. But even with so many human, can not be very good to do the task, because to err is human, inevitably the number of calculation errors in the course of their work will inevitably have the command of the cargo parking location mistakes.Along with social progress and development With PLC emergence of a wide range of applications, the above problem has been a very good solution. Count we can use the PLC to solve the car haul haul car are relay control and relay wiring numerous shortcomings of the high failure rate and maintenance is not easy shortcomings. As the mainstream controller in the domestic market, the PLC has an important role in the market, technology, industry, PLC control instead of the relay control is a general trend.This is the number of horses required for factories, warehouses fabric control and use the car to transport materials to purchase this process PLC design to have a better understanding of the PLC, which is closer to the development of society, a better understanding of science and technology progress. Also through the comparison of past and present reflect the more rapid social progress.Keywords PLC operational expected car design the external wiring diagram ladder programming目录1 绪论 (1)2 PLC的概述 (1)3 仓储管理 (1)4 仓储管理控制系统设计 (1) (1) (1) (2) (2) (2) (4) (4) (5) (5)结论 (7)致谢 (7)参考文献 (9)1 绪论传统的社会中,技术的局限性使得工厂在仓库存储方面有着些问题,为了生产的需要,工厂需要在仓库中储存一定的原料,但这原料数量是根据生产的需要来确定的,所以这是固定的,太少不能满足于生产,而太多又浪费。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成绩:课程设计报告题目基于PLC自动仓储控制系统设计所属课程机电传动控制(含PLC)所属学院机械电子工程学院专业班级机械设计制造及其自动化 B1202 学号 0612120215 学生姓名陆登宇指导教师赵业平2015年7月目录一、课程设计任务书 (2)二、总提设计 (3)1、自动仓库运输车的运动流程 (3)2、控制工艺要求 (4)3、控制系统构成图 (4)4、选择PLC (4)三、硬件系统设计 (5)1、动机正反转接线图及中间继电器隔离电路图 (5)2、PLC外部接线 (5)四、软件系统设计 (7)1、I/O地址分配表 (7)2、控制系统流程图 (8)3、系统梯形图 (8)(1)系统启停 (8)(2)仓库呼叫 (9)(3)行程开关 (11)(4)比较 (13)(5)运输车右行 (14)(6)运输车左行 (14)(7)延时环节 (15)4、指令语句表 (15)五、程序调试及结果分析 (21)1、程序调试 (21)2、结果分析 (21)六、总结 (22)七、参考文献 (23)一、课程设计任务书课程设计题目:基于PLC自动仓储控制系统设计课程设计时间:自2015 年7月6日起至2015 年7 月16日。

课程设计要求:1.工作开始后,车停在某个仓库,若没有用车呼叫时,各仓库的指示灯亮,表示各仓库可以呼车。

2.若某仓库呼车(按本仓位的呼车按钮)时,则其各仓位的指示灯均灭,表示此后再呼车无效。

3.在停车位呼车则车不动,当呼车位号大于停车位号时,小车自动向高位行驶;当呼车位号小于停车位号时,小车自动向低位行驶。

当小车到达呼车位时自动停车。

4.小车到达呼车位时停留30秒供该位使用,不应立即被其它工位呼走。

学生签字:年月日课程设计评阅意见评阅教师:2015年月日二、总提设计自动仓库是货储的重要组成部分,它是在不直接进行工人处理的情况下能自动的存储和取出物品的系统。

在仓库进货过程中,使用运输车设备将物品存入仓库。

住计算机与PLC之间以及PLC之间的通信可以及时地汇总信息,仓库计算机及时记录订货和到货时间,显示库存量,计划人员可以方便作出供货决策,管理人员随时掌握货源及需求。

1、自动仓库运输车的运动流程如图是自动仓库运输车运送物品,整个运输系统有6仓库,有一个运输车来实现各个仓库的运送关系,用1台可编程序控制器进行控制。

在每个仓库设置一个呼叫开关,并且在对应停车位置上设置一个限位开关,并分配给相应的输入地址,途中的编号是各停车位置的编号。

在每个仓库上均设有一个指示灯来显示运输状态。

运输车可以做前进即正转,后退即反转运动,以实现各个仓库之间的运输,系统设有用于起动和停车的按钮,这些都为PLC的输入元件。

运输车用一台电动机托运,电动机正转和反转各需要一个接触器,是PLC的输出执行元件。

运输车运行的操作方法是当1-6号仓库任一个发出呼叫信号时运输车运行到该仓库然后停止,执行操作。

2、控制工艺要求①工作开始后,车停在某一个仓库,若没有用车呼叫时,系统工作指示灯亮,表示各仓库可以呼车。

②若某仓库呼车即按了呼车键时,指示灯亮,其余指示灯不亮,表示此后再呼车无效。

③在停车位呼车则车不动,当呼车位号大于停车位号时,小车自动向高位行驶,当呼车位号小于停车位号时,小车自动向低位行驶。

当小车到达呼车位时自动停车。

④小车到达呼车位时停留30秒供该位使用,不应立即被其他工位呼走。

3、控制系统构成图4、选择PLC根据控制系统的要求,本自动仓库控制系统共有14个输入量。

9个输出量,应该选用西门子公司S7-200的CPU226整体式PLC。

三、硬件系统设计1、动机正反转接线图及中间继电器隔离电路图通过两个继电器实现电机的反转。

右图为直流继电器隔离电路图。

直流继电器是自动控制电路中起控制与隔离作用。

由于电动机正反转信号为220v电压,那么PLC输入模块必须要选择额定电压为220v的输入模块。

实际应用中,如果控制电动机正反转信号的交流接触器直接接在PLC侧,其工作产生的信号将会对PLC产生干扰,当电流过大,很容易烧坏输入模块。

因此在电路中加上直流续电器隔离。

这样电动机正反转的输入信号不是直接接入PLC输出模块,而是通过直流继电器KA1,KA2进行隔离,由直流继电器接触点送出一个24v信号到PLC输入模块,巧妙利用中间继电器的隔离作用,保护PLC数入模块不被烧坏,延长PLC输入模块使用寿命。

2、PLC外部接线运输车由一台电动机拖动,电机正转,小车向右,反之向左行。

小车控制系统的输入,输出设备与PLC的IO端对应的外部接线:四、软件系统设计1、I/O地址分配表启动按钮开关,停止按钮开关,6个呼叫按钮开关,6个行程开关一共14个输入点。

控制系统的外部设备有7个指示灯和控制运输车运动的电机一个,电机有正转和反转两个状态,分别都应正转继电器KM1和反转继电器KM2,所以输出点有9个。

PLC的输入/输出地址对应的外部设备I0.0 启动按钮开关I1.0 停止按钮开关I0.1 1号仓库呼叫按钮开关I0.2 2号仓库呼叫按钮开关I0.3 3号仓库呼叫按钮开关I0.4 4号仓库呼叫按钮开关I0.5 5号仓库呼叫按钮开关I0.6 6号仓库呼叫按钮开关I1.1 1号仓库行程开关I1.2 2号仓库行程开关I1.3 3号仓库行程开关I1.4 4号仓库行程开关I1.5 5号仓库行程开关I1.6 6号仓库行程开关Q0.0 电动机正转(右行)Q0.7 电动机反转(左行)Q0.1 1号仓库呼叫指示灯Q0.2 2号仓库呼叫指示灯Q0.3 3号仓库呼叫指示灯Q0.4 4号仓库呼叫指示灯Q0.5 5号仓库呼叫指示灯Q0.6 6号仓库呼叫指示灯Q1.0 系统上电指示灯2、控制系统流程图3、系统梯形图(1)系统启停按一下启动按钮,I0.0得电时,M0.0得电并保持,Q0.0指示灯亮,表示系统处于待命状态。

(2)仓库呼叫6个仓库分别用数字1~6表示,当1号仓库按一下按钮呼叫时,I0.1得电,M0.1置位,并且将数字1传入变量储存器VB0,为后续比较环节做好准备。

其中M0.2,M0.4,M0.5,M0.6是实现自锁功能,即当1号仓库呼叫时2~6号仓库呼叫无效。

2~6号呼叫时以此类推。

(3)行程开关6个行程开关数字1~6表示。

当小车到达1号时,I1.1得电,将数字1传入变量存储器VB1,为后续比较环节做好准备。

到达2~6号仓库时以此类推。

(4)比较按一下启动按钮和呼叫按钮之后,本环节开始对变量存储器VB0和变量存储器VB1中数值进行比较,当呼叫仓库号码大于运输车所在的仓库位置号码时,M1.0得电,小于时M1.1,等于时M1.2得电。

(5)运输车右行M1.0得电时,Q0.0得电,电机正转,运输车右行(6)运输车左行M1.1得电,Q1.0得电,电机反转,运输车右行(7)延时环节M1.2得电时,延时继电器得电,30S之后T37得电辅助继电器M0.0,M0.2,M0.3,M0.4,M0.5,M0.6复位。

保证小车到达呼车位时停留30S供该位使用,不应立即被其他工位呼走。

4、指令语句表五、程序调试及结果分析1、程序调试按照PLC的I/O端对应的外接线图连接硬件电路,检查无误后实验装置上电。

打开SIEMNS S7-200PLCz编程软件,输入程序。

经编译检查无误后,下载该程序到编程软件中,然后执行该程序。

程序调试:按一下I0.0,系统工作指示灯Q1.0亮,表明各仓库均可以呼叫,先对系统进行初始或,使得运输车位于一号仓库,按一下I0.2时二号仓库呼叫,Q0.2(二号仓库呼叫指示灯)和Q0.0(电机正转)均亮,此时由于呼叫仓库号码大于停车号码,因此电机正转,运输车向二号仓库运行,到达二号仓库时其行程开关被按下(手动代替)Q0.0立即熄灭,表示电机停转,由于此时呼叫仓库号码等于停车号码,得电延时定时器得电,延时30S,30S内其他仓库呼叫无效,之后Q0.2熄灭,表明仓库此时可以呼叫。

按一下I0.1一号仓库呼叫,Q0.1(一号仓库呼叫)和Q0.7(电机反转)均亮,此时由于呼叫仓库号码小于停车号码,因此电动机反转,运输车向一号仓库运行,到达一号仓库时其行程开关被按下(手动代替)Q0.7立即熄灭,表示电机停转,由于此时呼叫仓库号码等于停车号码,得电延时定时器得电,延时30S (供仓库操作使用,此30S内其他仓库呼叫无效)之后Q0.2熄灭,表明其余仓库此时可以呼叫。

其余仓库呼叫均可以实现控制要求。

2、结果分析自动仓库控制程序基本实现了所需求的控制功能,但是系统上电后无法判断运输车位于哪一个仓库以及小车出故障之后无法判断其具体位置,有待于经一部改善。

六、总结设计小结:在实际运用过程中,为了便于智能化,无人化,远程化的操作,该自动仓库控制器还应该联网,让多台控制器组成局域网,构成一套网路系统,便于通讯和控制操作。

苦修改程序设计中的一些参数,此控制系统能在很多不同的场合使用。

个人小结:经过一周多的奋斗,课程设计终于完成了,通过对自动仓库控制系统的设计和实验让我从中学到了很多知识,希望这些知识能够在今后得到应用。

最后要感谢赵老师教导和老师的辛苦教学。

七、参考文献[1]吴中俊,黄永红.可编程序控制器原理及应用(第2版)机械工业出版社,2005[2]邓兴钟等.机电传动控制(第四版)华中科技大学出版社,2007[3]戴冠秀。

PLC在运料小车自动控制系统中的应用[J]。

[4]胡学林。

可编程控制应用技术[M][5]中国自动化网。

浅谈中间继电器的隔离作用。