钻、铣削主轴刀具夹紧方式及自动松拉刀系统

钻床夹具设计与制造

题目:毕业设计(论文)毕业设计(论文)题目:钻床夹具的设计与制造系别:数控系专业班级:H07数控1班学生姓名:黄东升学号:37指导教师:2010 年3 月28日毕业论文(设计)作者签名:2010 年3 月28日江门市高级技工学校毕业设计(论文)任务书学生姓名:黄东升专业班级:H07数控1班学号:37课题名称钻床夹具设计与制造一、课题介绍1、目的综合运用机械方面的知识,掌握机床夹具的设计方法、设计步骤及设计计算过程,具有运用计算机辅助设计机床夹具的能力。

2、任务为一套筒零件孔加工设计一套钻床夹具。

3、拟重点解决的问题1)确定夹具的类型2)确定工件的定位3)确定工件的夹紧方案4)夹具的精度分析及计算二、主要内容1、主要技术指标1)保证工件的加工精度专用夹具应有合理的定位方案、合适的尺寸、公差和技术要求,并进行必要的精度分析,确保夹具能满足工件的加工精度要求。

2)提高生产效率专用夹具的复杂程度要与工件的生产纲领相适应。

应根据工件生产批量的大小选用不同复杂程度的快速高效夹紧装置,以缩短辅助时间,提高生产效率。

3)工艺性好专用夹具的结构简单、合理、便于加工、装配、检验和维修。

专用夹具的生产属于中批量生产。

4)使用性好专用夹具的操作应简便、省力、安全可靠,排屑应方便,必要时可设置排屑结构。

5)经济性好除考虑专用夹具本身结构简单、标准化程度高、成本低廉外,还应根据生产纲领对夹具方案进行必要的经济分析,以提高夹具在生产中的经济效益。

2、设计方案、设计方法、设计手段(一)研究原始资料在明确夹具设计任务后,应对以下几方面的原始资料进行研究。

1、研究加工工件图样了解该工件的结构形状、尺寸、材料、热处理要求,主要表面的加工精度、表面粗糙度及其它技术要求。

1、熟悉工艺文件,明确以下内容(1)毛坯的种类、形状、加工余量及其精度。

(2)工件的加工工艺过程、工序图、本工序所处的地位,本工序前已加工表面的精度及表面粗糙度,基准面的状况。

万向节滑动叉课程设计 毕业设计

编号南京航空航天大学毕业设计题目基于UG的万向节滑动叉零件的工艺规程及工装设计学生姓名学号系部机电工程系专业机械工程及自动化班级指导教师二〇年月完整的毕设过程UG三维建模,包括零件,夹具各部分组件,夹具装配图,及装配动画。

(图中只截取部分)铣床、钻床夹具的CAD零件图及装配图这里贴上万向节滑动叉CAD零件图该毕设成果经过严格而完整的毕业答辩过程,并取得优秀。

南京航空航天大学本科毕业设计(论文)诚信承诺书本人郑重声明:所呈交的毕业设计(论文)(题目:基于UG的万向节滑动叉零件的工艺规程及工装设计)是本人在导师的指导下独立进行研究所取得的成果。

尽本人所知,除了毕业设计(论文)中特别加以标注引用的内容外,本毕业设计(论文)不包含任何其他个人或集体已经发表或撰写的成果作品。

作者签名:年月日(学号):基于UG的万向节滑动叉零件的工艺规程及工装设计摘要万向节滑动叉主要用于在两个不同的心轴或有一定夹角的轴间传递动力,使用万向节滑动叉可以简化万向传动装置的结构,因此对于万向节滑动叉的研究具有深远的意义。

本次设计的主要内容就是制订万向节滑动叉的相关工艺规程,并设计其中的两套专用夹具,运用UG软件建立实体图并导出装配动画和爆炸图,导出二维图并应用CAD修改。

设计内容需要运用各方面的机械专业知识,是对我们学习成果的全面考察也是对专业软件应用熟练程度的一次考验,UG和CAD等专业软件的运用大大提高了设计者的工作效率,省去了手工绘图的麻烦,给设计过程带来了极大地方便。

总的来说本次设计是对四年专业知识学习的总结与提高,是一种知识层次的升华。

关键词:万向节,滑动叉,工艺,专用夹具The Process Procedures and Tooling Design of Universal Joint Sliding Fork Based on UGAbstractUniversal joint sliding fork is located in the top of the transmission shaft. The main use of it is transferring power between the two different heart shaft or the shaft that is having certain angle. The use of universal joint sliding fork may simplify the structure of universal transmission device, so it is important to make a research of it.The main purpose of research is improving the processing efficiency by making some process procedures. Due to the complexity of its structure, it needs the assistant of special jig during the processing process. So we need to design two special jigs that is used during the processing process. In the process of designing, we need to use some professional drawing software, such as UG or CAD. So the graduation design is not only the test for our professional knowledge, but also the investigation for our use of some software. Through the professional knowledge work out relevant process planning and design related fixture. Then we need to draw the fixture assembly drawings and explosion figure with UG, and using CAD modify 2d figure.Generally, the graduation design is an actual combat maneuvers for our abilities. It is important for us about the development of our future.Key words: gimbal ; sliding ;forks ;craft ;special ; fixture目录摘要 (i)Abstract .................................................................................................................................. i i 第一章引言................................................................................................................. -1 -1.1 概述 ....................................................................................................................... - 1 -1.2课题研究的方法和意义 ........................................................................................ - 1 -第二章机械加工工艺规程设计 .................................................................................... - 2 -2.1概述 ........................................................................................................................ - 2 -2.1.1 工艺规程的作用............................................................................................. - 2 -2.1.2 工艺规程的设计原则..................................................................................... - 2 -2.1.3 工艺规程设计所需原始材料......................................................................... - 2 -2.1.4 工艺规程设计的步骤及内容......................................................................... - 3 -2.2零件的分析 ............................................................................................................ - 3 -2.2.1 生产类型的确定............................................................................................. - 4 -2.2.2 零件的工艺分析............................................................................................. - 4 -2.2.3 毛坯的选择和设计......................................................................................... - 6 -2.3 工艺路线的拟定 ................................................................................................... - 7 -2.3.1定位基准的选择.............................................................................................. - 7 -2.3.2 表面加工方法和加工方案的选择................................................................. - 8 -2.3.3 制定工艺路线................................................................................................. - 8 -2.4机械加工余量及工艺尺寸 .................................................................................. - 10 -2.4.1 加工余量及工序尺寸的确定....................................................................... - 10 -2.4.2 确定切削用量及工时定额........................................................................... - 12 -第三章专用夹具设计 ................................................................................................ - 24 -3.1 概述 ..................................................................................................................... - 24 -3.1.1 机床夹具的分类........................................................................................... - 24 -3.1.2 机床夹具的作用........................................................................................... - 24 -3.1.3 专用机床夹具的组成................................................................................... - 25 -3.2 夹具设计的基本要求 ......................................................................................... - 25 -3.3 专用夹具的设计方法和步骤 ............................................................................. - 25 -3.4 铣床专用夹具设计 ............................................................................................. - 26 -3.4.1 铣床夹具的设计要点................................................................................... - 26 -3.4.2 定位方案....................................................................................................... - 26 -3.4.3定位基准的选择............................................................................................ - 27 -3.4.4 定位误差分析............................................................................................... - 27 -3.4.5 切削力及夹紧力计算................................................................................... - 28 -3.4.6 夹具与机床连接元件................................................................................... - 29 -3.4.7 对刀块........................................................................................................... - 29 -3.4.8 铣床夹具使用说明....................................................................................... - 29 -3.5 钻床专用夹具设计 ............................................................................................. - 30 -3.5.1 钻床专用夹具设计要点............................................................................... - 30 -3.5.2 定位方案....................................................................................................... - 31 -3.5.3 定位误差分析............................................................................................... - 31 -3.5.4 钻床专用夹具使用说明............................................................................... - 31 -第四章夹具辅助设计 ................................................................................................ - 33 -4.1 概述 ..................................................................................................................... - 33 -4.2 最终传动箱盖立体图的绘制 ............................................................................. - 33 -4.3 装配爆炸图 ......................................................................................................... - 33 -4.3.1 创建默认的爆炸图....................................................................................... - 33 -4.3.2 编辑爆炸图................................................................................................... - 33 -4.3.3 二套夹具的爆炸图....................................................................................... - 34 -4.4 装配动画设计 ................................................................................................... - 34 -4.4.1 简介............................................................................................................... - 34 -4.4.2 制作装配动画............................................................................................... - 34 -第五章总结与展望 ...................................................................................................... - 36 -参考文献 .................................................................................................................. - 37 -致谢 ...................................................................................................................... - 38 -附录 ............................................................................................................................ - 39 -第一章引言1.1概述机床夹具是零件在机床上加工时,用以装夹工件和引导刀具之间的一种工艺装备,现代夹具有很多种类:按使用机床分为车床、铣床夹具。

五轴数控机床铣头自动松拉刀方法分析研究

a 刀柄 的松 开 和 拉 紧 要 能 够在 轴 向实 现 往 复 .

运动 , 完成 松开 刀具 和拉 紧刀具 2个 动作 。

的 自动松 拉 刀 机 构 应 用 已 经 比较 普 遍 , 靠 性 很 可

高。

b 能 够保 证在 轴 向拉 紧状态 时 , . 刀具 处 于夹紧 状态 , 当机构 随 电主 轴 高速 旋 转 时 , 刀具 不 会 自动 松脱 , 而保 证 铣削 J - 的安 全性 。 从 Jr n_

由于采 用碟 型弹 簧拉 紧结 构需 要主 轴 内部 的

收 稿 日期 :0 9—1 20 0—1 5 基金项目: 京市教育委员会科技计划面上项 目( 北 KM2 0 1 7 2 0 ) 0 9 0 7 0 3

作者简介: 陈秀 梅 (90一)女 , 北沧 州 人 , 京 信 息 科技 大 学 副 教授 , 士 , 17 , 河 北 硕 主要 从 事 流体 传 动 及 控 制 、 械 制造 等 方 面 的科 研 和 教学 工 作 。 机

控机 床 是航 天 航 空 、 器 、 车 、 武 汽 电力 、 通 、 舶 、 交 船

刀方 案 , 构 紧 凑 、 靠 性 高 、 结 可 动平 衡 性 好 , 于安 适 装在 多 轴数 控机 床铣 头 的高 速 电主 轴 内 部 , 图 I 如

所示 。

轻工 以及各 种 机械 装 备 行 业 不 可 或 缺 的基 础 制 造

摘要: 多轴数 控机 床 的代表 是 五轴 数控 机 床 , 关键 部件 铣 头代 表 了五 轴 数 控机 床 的技 术 水平 。 其 主要 就五 轴 数控机 床铣 头 自动松 拉 刀 的方 法进 行 分析 和研 究 , 并提 出 了 3种 设 计 方案 , 以期 望为

XkW技术文件华东龙门

XkW技术文件华东龙门————————————————————————————————作者:————————————————————————————————日期:XKW2416*45型定梁数控龙门铣镗床技术资料威海华东数控股份有限公司公司地址:山东省威海市环山路698号销售电话:0631-5321609 传真:0631—5967988技术支持:0631—5968226 邮编:264200一、机床用途1、XKW2416*45型定梁数控龙门铣镗床是集机、电、液等先进技术于一体的机械加工设备,主要用于平面、曲面和孔的加工。

广泛应用于机械制造行业各种板类、箱体类、机架类等复杂零件的粗、精加工,该机床可实现立式镗铣头横向(Y轴)、垂直运动(Z轴)与工作台纵向运动(X轴)的三轴联动。

可进行铣、镗、钻、刚性攻丝、绞孔、锪孔等多工序加工。

2、该机床是威海华东数控股份有限公司生产的完整全新设备,具有高刚性的结构设计、可靠的精度稳定性及保持性、完整的配套,部件设计采用模块化,标准化程度高,具有良好的互换性,稳定的质量,机床设计先进、性能可靠、操作简便、维修方便。

同时该机床是威海华东数控股份有限公司引进并消化吸收欧洲先进的设计与工艺技术,整机具有高刚性的框架结构设计,因此不仅具有强力切削的能力,同时又能满足精密零件的加工。

二、机床的标准配置(供货范围)1、机床龙门框架●该机床总体结构由床身、双立柱、固定横梁组成封闭的刚性框架结构,工作台沿床身导轨作纵向运动(X轴),固定横梁上配置一台立式大功率多功能滑枕铣镗头,铣镗头横向溜板沿横梁导轨左右运动(Y轴)及滑枕镗铣头上下运动(Z轴),立式铣镗头采用滑枕式交流伺服电机自动高低档变速主轴结构。

2、机床的基础件●机床的主要基础件床身、工作台、左右立柱、横梁、横向溜板、铣头滑枕等,均采用高强度铸铁,树脂砂造型,具有良好的减震性、热稳定性、整机结构强度与刚性高。

3、滑枕铣头●立式滑枕铣头采用变速箱与滑枕体分离式设计机构,采用交流伺服主轴电机驱动,通过德国ZF公司生产的齿轮式高低档变速箱(减速比为1:1;1:5。

车床支架机械加工工艺及铣削工序夹具设计

车床支架机械加工工艺及铣削工序夹具设计一、车床支架机械加工工艺车床支架是机械加工中常用的设备之一,其加工工艺通常包括铣削、钻孔、车削等多种工序。

下面将介绍车床支架机械加工的具体工艺流程。

1. 铣削铣削是车床支架的常用加工工序之一,其目的是通过刀具的旋转来对工件进行加工。

铣削工艺一般分为粗加工和精加工两个阶段。

在粗加工阶段,主要是利用粗铣刀具对工件进行初步的形状加工,以去除多余的材料。

在精加工阶段,主要是利用精铣刀具对工件进行精细加工,使其达到设计要求的尺寸和表面粗糙度。

2. 钻孔钻孔是车床支架加工过程中常见的工序之一,其目的是在工件上加工出孔洞以便后续的组装或连接。

钻孔工艺一般包括定位、切削和清洁三个阶段。

在定位阶段,需要根据设计要求确定孔洞的位置和深度。

在切削阶段,需要选择合适的钻头和切削参数进行孔洞加工。

在清洁阶段,需要对孔洞进行清理,以保证孔洞的质量和精度。

二、铣削工序夹具设计在车床支架的加工工艺中,夹具设计是至关重要的一环,其设计的好坏将直接影响到工件的加工质量和效率。

下面将介绍铣削工序夹具的设计要点和步骤。

1. 定位和夹紧在进行铣削加工时,首先需要确定工件的位置和角度,然后使用夹具将工件夹紧。

夹具设计需要考虑到工件的形状和加工要求,确定合适的夹紧方式和位置。

对于复杂形状的工件,还需要设计支撑装置以保证工件的稳定性和加工精度。

2. 刀具路径在确定工件的位置和夹紧方式后,需要设计刀具的路径,即确定刀具在加工过程中的移动轨迹和加工顺序。

刀具路径的设计需要考虑到工件的形状和要求,使刀具能够在整个加工过程中对工件进行有效的切削,达到设计要求的加工精度和表面质量。

3. 夹具结构夹具的结构设计需要考虑到夹紧力的传递和分布,以及夹具的稳定性和刚度。

对于大型工件,还需要考虑到夹具的重量和安装方式,以保证加工过程中的安全性和稳定性。

夹具的结构设计还需要考虑到加工过程中可能产生的振动和热变形,以减小其对工件加工质量的影响。

TK6213落地镗床说明书

缩碟簧向前移动,直至卡爪在园柱压力弹簧作用下张开,拉杆继续前进直至

刀具锥柄被推出主轴锥孔 0.5 毫米左右,松刀结束(注意松刀时必需用手托

住刀具),松刀力为 17400N。

在松刀过程中,具有 0.2~0.5Mpa 压力的干燥空气从拉杆中部孔中喷

出,并从主轴锥孔中吹出,(见图七),使刀具锥柄和主轴锥孔保持清洁。

床身回油泵电机功率

0.18kw

排屑器电机功率

0.55kw

冷却泵电机功率

0.18kw

油温冷却机电机功率

2.1kw

电动按钮站电机功率

0.25kw

选购附件:平旋盘

平旋盘直径

Ø600mm

平旋盘滑块最大行程

140mm

主机外形尺寸(长×宽×高) 6700X3550X5400mm

机床加平台总重量

约 30000Kg

TK6213 数控落地铣镗床

使用说明书

(机械部分)

中华人民共和国

敬告用户: 在安装、使用本机床之前,请仔细阅读本使用说明

书及电气部分使用说明书,并按使用说明书的要求进行操 作。

目次

一. 机床主要参数规格

1

二. 机床的结构特点及使用

3

三. 机床的主传动

6

四. 伺服进给拖动系统

11

五. 选购附件

14

触,能长期保证制造精度,导轨寿命长、运动平稳,低速无爬行。

(4)主轴箱垂直移动移动导轨副均采用贴塑导轨,由于其摩擦系数小,从

而降低了导轨副的磨损,克服了低速进给时的爬行,提高了运动的平稳性和

定位精度。

(5)主轴为二层式结构, 主轴锥孔为 7:24 ISO.50# ,碟簧拉刀、液压松

刀,拉钉为 ISO7388/2:LDA50,主轴设有定向停刀装置。

数控论文_铣削盖板类零件的加工_(1)

目录摘要-----------------------------------------------------------4 第一章绪论---------------------------------------------------5 第一节数控铣床的简介---------------------------------------5第二节本论文研究的目的及意义-------------------------------5第三章数控加工的准备阶段---------------------------------------11第一节数控加工刀具的要求-----------------------------------11 第二节装夹方式和夹具的选择---------------------------------12 第三节数控铣床安全操作规程---------------------------------14第四章加工注意事项-------------------------------------------15第五章实例加工-----------------------------------------------15 第一节零件图纸--------------------------------------------16 第二节材料的选择------------------------------------------17 第三节铣床的对刀------------------------------------------17 第四节零件的加工工艺性分析--------------------------------18 第五节编制加工工艺过程------------------------------------19 第六节编制数控刀具及加工工艺卡----------------------------20 毕业设计总结------------------------------------------------- 31致谢----------------------------------------------------------32 参考文献------------------------------------------------------33摘要数控技术及数控铣床在当今机械制造业中的重要地位和巨大效益,显示了其在国家基础工业现代化中的战略性作用,并已成为传统机械制造工业提升改造和实现自动化、柔性化、集成化生产的重要手段和标志。

主轴拉刀爪工作原理

主轴拉刀爪工作原理一、概述主轴拉刀爪,也称为主轴拉刀器或主轴夹刀器,是数控机床中用于夹持和定位刀具的重要部件。

其主要功能是确保刀具在加工过程中稳定、准确地固定在主轴上,并能在加工过程中快速更换刀具。

主轴拉刀爪的工作原理涉及多个复杂机构和精确控制,以确保加工过程的顺利进行。

二、工作原理1. 夹持机构:主轴拉刀爪的夹持机构通常采用碟形弹簧或圆柱弹簧,通过弹簧的压缩和恢复,实现对刀具的夹紧和松开。

弹簧的力度和行程需精确控制,以确保刀具的稳定夹持和安全松开。

2. 定位机构:为确保刀具在主轴上的准确定位,主轴拉刀爪通常配备有多个定位销。

这些定位销能在拉刀爪的旋转过程中,准确找到刀柄上的定位孔,从而实现刀具的精确定位。

3. 驱动机构:主轴拉刀爪的驱动机构通常采用液压或气压方式。

当需要夹紧或松开刀具时,驱动机构会驱动拉刀爪的移动。

液压或气压系统能提供足够的驱动力,同时确保动作的快速和准确。

4. 传感与控制系统:为实现精确控制,主轴拉刀爪通常配备传感器和控制系统。

传感器能实时检测拉刀爪的位置和状态,控制系统则根据传感器的反馈,精确控制拉刀爪的动作。

5. 自动换刀系统:在自动化加工中,主轴拉刀爪需与自动换刀系统配合工作。

自动换刀系统能在加工过程中自动识别需要更换的刀具,并控制拉刀爪完成刀具的快速更换。

三、操作与维护为确保主轴拉刀爪的正常工作,操作人员需定期进行维护和保养。

包括检查夹持机构、定位机构、驱动机构等关键部件的状态,确保其正常工作;定期清洁和润滑相关部件,以减少磨损和防止锈蚀;定期校准传感器和控制系统,以确保其准确性和可靠性。

四、发展趋势随着数控技术的不断发展,主轴拉刀爪也在不断进化。

未来,主轴拉刀爪将更加智能化、自动化,能更好地适应各种复杂加工需求。

同时,随着新材料和新工艺的应用,主轴拉刀爪的性能和寿命也将得到进一步提升。

主轴拉刀爪的工作原理涉及多个复杂机构和精确控制,以确保加工过程的顺利进行。

为确保其正常工作,操作人员需定期进行维护和保养。

精雕零点快换夹持系统说明书

使用说明书注 意操作产品前,请认真阅读并理解本说明书。

请妥善保管本说明书,以便随时查阅。

未经许可禁止以任何形式转载、复制和修改本说明书。

清洁检测型四零点快换夹持系统03-X8000产品介绍2产品装配示意图及配件尺寸明细3产品概述2零点快换技术优势2清洁检测型四零点快换夹持系统(03-X8000)产品特性2产品工作要求2零点快换 JD-ZCS-115A:03-30024底板 D4-150A:03-80014拉钉 A型:03-10035拉钉 B型:03-200355拉钉 C型:03-60036禁止事项6使用方法7气压检测功能使用说明8校正方法9零点快换使用标准10零点快换使用注意事项10保养与维护11常见故障分析与排除11安全及保护措施双零点快换夹持系统及明细表3产品概述精雕零点快换夹持系统主要由快换底板、快换本体、拉钉、角度定位器、转接板等组件构成,采用模块化结构设计,应用灵活,根据工件大小等因素,可单独使用,也可多个组合使用。

本夹持系统采用加压释放、泄压锁紧的气动工作模式,锁紧状态下,具有一定的自锁能力,能够适用于钻、铣、铰、镗、磨等各种加工工艺。

本夹持系统定位准确,运行稳定,操作便捷,可广泛用于三轴、四轴、五轴机床,适用于各种半自动和自动化加工,能够大大提高生产节奏、提升工作效率、提升机床利用率。

使用零点快换可以实现以下几点:机内上下料工作转移到机外,大大缩短停机时间,同时提高了人员作业的安全性;标准化的接口,使得夹具结构及设计可以模块化、标准化,使生产管理简化;通过托盘,实现工装的快速转换,实现共线生产,柔性高,降低夹具制造周期和成本;解决了多工序加工或检测的重复定位和装夹问题。

零点快换技术优势结构简单,具备足够的自锁能力;运行稳定性好;定位精度高:a、中心定位采用锥面配合,定位精度高、稳定;b、旋转方向采用角度定位器进行定位,其定位精度更高;可根据工件大小,自由组合使用;预留直接检测运动部件的位置,便于增加运行状态检测信号,增加自动化加工可靠性。

毕业设计轴套的加工工艺分析

毕业设计轴套的加工工艺分析目录一、内容概括 (2)1.1 背景与意义 (3)1.2 加工工艺分析的目的与任务 (4)二、轴套加工工艺概述 (5)2.1 轴套的定义与分类 (5)2.2 轴套的材料选择 (6)2.3 轴套的加工方法及设备 (7)三、轴套加工工艺流程分析 (9)3.1 工艺流程图绘制 (11)3.2 关键工序识别 (11)3.3 工序间的关联与影响 (12)四、轴套加工工艺参数确定 (13)4.1 刀具选择与切削参数确定 (14)4.2 机床与夹具选择 (15)4.3 硬件加工精度与表面质量控制 (16)五、轴套加工工艺方案实施与优化 (18)5.1 加工工艺方案实施步骤 (18)5.2 工艺方案的优化措施 (20)5.3 工艺方案实施效果评估 (21)六、轴套加工工艺案例分析 (22)6.1 典型轴套加工工艺案例介绍 (23)6.2 案例分析 (24)6.3 案例总结与启示 (26)七、结论与展望 (27)7.1 结论总结 (28)7.2 存在问题与不足 (29)7.3 未来研究方向与发展趋势 (30)一、内容概括本毕业设计主要聚焦于轴套的加工工艺分析,毕业设计将全面研究轴套加工的全过程,从原材料的选择到最终成品的完成。

本设计旨在通过详尽的工艺分析,优化轴套的加工流程,提高产品质量和生产效率。

研究背景及意义:阐述轴套在机械设备中的重要性,介绍当前轴套加工工艺的现状以及改进的必要性。

原材料的选择与分析:研究适合制造轴套的原材料,并分析其性能特点。

加工工艺的确定:分析轴套的主要加工工艺,包括切削、热处理、表面处理等工艺的选择与参数设定。

工艺流程的细化:详细阐述轴套加工过程中的各个环节,包括加工准备、粗加工、精加工、检测等步骤。

设备与工具的选择:分析在轴套加工过程中所需使用的设备和工具,探讨其合理性及优化可能性。

质量控制与检测:研究轴套加工过程中的质量控制措施以及成品的质量检测标准和方法。

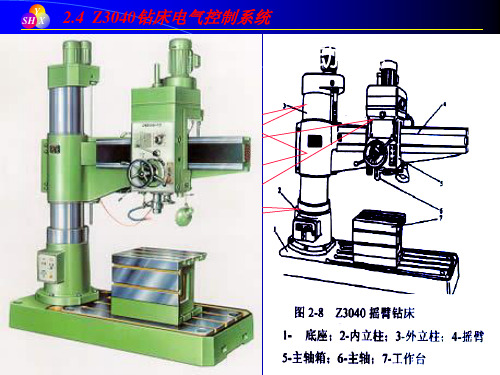

Z3040钻床电气控制系统

外立柱上

现代电气自动控制技术

Y SH X

2.4 Z3040钻床电气控制系统

摇臂钻床上运动形式有:

主运动:主轴带动钻头的旋转运动;

进给运动:钻头的上下运动;

辅助运动:摇臂可沿外立柱的圆柱面上下垂直 调整位置;主轴箱可沿摇臂的导轨横向调整位置; 摇臂及外立柱绕内立柱转动至不同的位置;工作时 可以很方便的调整主轴的位置(工件不动)。

现代电气自动控制技术

Y SH X

2.4 Z3040钻床电气控制系统

主轴箱与立柱的夹紧与松开控制 SQ3(17)↓

主轴箱和立柱的夹紧与松开均采用液压操纵,二 者同时进行。工作时要求电磁阀YV不通电。

SB5↓ KM4 ↓

KM4 (17) ↓

—断开KM5

KM4 (7) ↓ 主轴箱松开 立柱松开 —M3正转

后两者为手动,另外还需考虑主轴箱、摇臂、

内外立柱的夹紧和松开。

现代电气自动控制技术

Y SH X

2.4 Z3040钻床电气控制系统

由于钻床的运动部件多,故采用多电动机拖动,

主运动和进给运动共用一台电动机拖动,通过机械变

速机构调节主轴转速和进刀量。

主轴正反转是通过液压油缸推动正反转摩擦离

合器进行控制的。主轴箱、摇臂、内外立柱的夹紧动

主电机控制电路

SB2↓ KM1↓ M1起动

SB1↓ KM1↑ M1停

摇臂升降及夹紧控制 摇臂升降过程是按松 开升降夹紧顺序进行 的。

现代电气自动控制技术

Y SH X

2.4 Z3040钻床电气控制系统

上升: SQ3(17)↓

KT (17) ↓ 断开KM5

SB3↓ KT ↓ KT (15) ↓ KM4 ↓—M3正转

美国HAAS公司VF3加工中心主轴典型故障处理

美国HAAS公司VF3加工中心主轴典型故障处理我公司在2002年左右先后购进2台美国HAAS公司生产的VF3立式加工中心。

加工中心简称CNC,是由机械设备与数控系统组成的使用于加工复杂形状工件的高效率自动化机床。

加工中心备有刀库,具有自动换刀功能,能对工件一次装夹后连续完成钻、镗、铣、铰、攻丝等多种工序,对加工形状复杂,精度要求较高,品种更换频繁的零件具有良好的经济效益。

该机床配置哈斯数控系统,X,Y,Z轴具备3轴联动功能。

其使用多年来,其中主轴的一些故障具有代表性,现将这些故障进行分析、整理和总结。

二、分析、解决问题1、加工中心主轴准停控制故障准停(定位)控制即数控系统接收到主轴定向指令时,主轴自动按规定的方向和速度旋转,当检测到主轴一转信号后,主轴旋转一个固定的角度准确停止。

其故障主要表现为机床经过长时间运行或主轴被碰撞之后,当执行主轴定位功能M19时主轴定位角度偏移,导致在自动换刀过程中机械手抓取主轴刀柄时出现左右错位而换刀失败的现象。

我们在检修的过程中,首先可以试着调整主轴定位角度,通过修改参数257#来实现(首先按下急停按钮,然后按SETING GRAPH,接着修改7#参数PARAMETER LOCK,打开写保护,然后找到257#参数SPINGDL ORIENT OFSET,调整其数值),257#参数SPINGDL ORIENT OFSET的意思是主轴定位偏置值。

如果修改之后主轴定位准确、稳定且换刀正常,那么说明是由于长时间的加工出现的偶尔偏移。

若换几次刀以后主轴定位角度又出现偏移,我们可以在MDI模式下执行主轴转动程序,仔细观察主轴速度设定值与实际转速的反馈值。

正常情况下,速度设定值与实际的转速反馈值相差无几,若设定速度为1000r/min,反馈转速多为998 r/min到1002r/min。

如果相差大,建议首先检查与机床主轴编码器相关的参数。

如果参数无误,则需要打开主轴护罩,检查以下项目:①、连接主轴电机与主轴的同步带是否磨损、打滑;②、连接主轴和编码器的同步带是否磨损、打滑;③、主轴位置编码器是否损坏;④、编码器轮与主电机的钢轮有无磨损;⑤、定位键是否紧固。

数控机床拉刀装置的改进

杂且效率低下。在建立、执行刀补后,由数控系统 自动

计算、自 动调整刀位点到刀具的运动轨迹。当刀具磨损或 更换后,加工程序不变,只需更改程序中刀具补偿的数值。

弹簧 4 在松刀时已被压缩处 于储 能状态 )的释放能量 的

2 故障原因 .

经过现场的仔细勘察结合带回来的主轴拉杆、卡爪

细致观察后发现 ,卡爪断裂出现在卡 爪上方安装 爪弹 簧5 的环形槽 J方 ,而 且卡爪 6中的  ̄2 m内孔 圆柱 1m

面被磨得很光滑。分析后认为出现上述现象的原因有两

点 :①如 图 1 所示 卡爪 的 2 m 内孔嫌 大 、 杆 3 m 拉 端 面 卡爪 6 单边只能接触 到 (5 2 a / =15 m 1 —1 )r 2 .r . m a 去除图示的 05 m的倒 角,单边 只有 1 r充 分接 触 。 .r a mr l

反作用力下, 也跟着向上运动, 拉杆 3的前端的卡爪 6

为客户排除了潜在 的故 障隐患 , 回了公 司的损失 。下 挽

锥孔内的刀具信号时,增压气缸活塞推杆便 向下运动,

克服碟形弹簧反作用力,把拉杆 3向下推去,卡爪 6 的

术端从  ̄7 m圆柱孔 经过 内锥孔进 入开放 的  ̄5 m圆 2m 3m

柱孔内,此时六片卡爪 6自动向外扩张,刀库就能把刀 具从主轴上取走。动作的全部过程是按控制系统中 P c 所编制的程序进行,到位信号由安装在各个位置的光电

圜 量苤 筮—

—

枢板 冷工 l 力 口

维普资讯

Ct t t t i

‘ ‘

圈

刀 具半径补 在数控加工 偿" 过程中的 应用

上海市东方职业技术学 校 (090 倪 2 10 ) 菊

坐标值进行编程。显然,涉及到一系列的计算问题远比

模具竞赛习题

镇江市大赛职工组复习题单项选择题:1、刀口形直尺常用来检验工件上较小平面的直线度,使用刀口形直尺时( C )是错误的。

A.刀口形直尺要垂直放在工件被测表面上B.应在被侧面的纵向、横向和对角方向逐一进行检查C.刀口形直尺变换测量方向时,应紧贴在被测面上拖动D.若刀口形直尺与被测面之间透光微弱且均匀,说明该方向直线度较好2、为了能测量0-320°之间的任何角度,万能角度尺结构中的直尺和90°角尺可以移动和拆换,当测量角度在0-50°范围内时,应( C )。

A.装上角尺B.装上直尺C.装上角尺和直尺D.不装角尺和直尺3、读零件图时,首先看( C )。

A.剖视图B.模板图C.标题栏D.主视图和尺寸4、零件图由图形、尺寸线、( D )和标题栏组成。

A.形位公差要求B.表面粗糙度要求C.热处理要求D.技术要求5、绘制( D )零件时,一般以工作位置和最能确定反映形体特征的一面作为主视图。

A.轴类B.盘盖类C.叉架类D.箱体类6、一般机械工程图采用( A )原理画出。

A.正投影B.中心投影C.平行投影D.点投影7、机械零件的真实大小是以图样上的( D )为依据。

A.比例B.公差范围C.技术要求D.尺寸数值8、双点划线的主要用途是( B )。

A.断裂处的边界线B.假想轮廓线的投影C.有特殊要求的表面的表示线D.分度圆或分度线9、粗实线可以绘制( B )。

A.尺寸线B.可见过渡线C.剖面线D.螺纹牙底线10、在拆画零件图时,下列说法错误的是( B )。

A.拆画零件图时,要根据零件的结构特点重新选择主视图的投射方向和表达方案B.画装配图时被简化的零件上的某些结构,如倒角在零件图中无须表示出来C.装配图上未注的尺寸,应在零件图中标注D.要根据零件的作用,注写其它必要的技术条件11、当一对标准的圆锥齿轮传动时,必须使两齿轮的( B )相切。

A.齿顶圆B.分度圆C.齿根圆D.基圆12、塑料模在装配中有时要求型芯和型腔表面或动、定模上的型芯在合模状态下紧密接触,可采用( C )方法来达到要求。

一种中心出水吹气和自动拉刀松刀的主轴总成及数控机床的制作方法

一种中心出水吹气和自动拉刀松刀的主轴总成及数控机床的制作方法近年来,数控机床在制造业中的应用逐渐增加,为了提高工业生产的效率和质量,对数控机床的改进和优化也变得日益重要。

本文将介绍一种中心出水吹气和自动拉刀松刀的主轴总成及数控机床的制作方法,以满足工业生产对精确加工的需求。

首先,为了实现中心出水吹气功能,我们需要设计一个主轴总成。

该总成由主轴、气源系统和吹气系统组成。

主轴是数控机床的核心部件,负责驱动刀具进行加工。

气源系统负责提供吹气所需的压缩空气,并与吹气系统进行连接。

吹气系统则通过出水的方式,将压缩空气喷洒到加工区域,以清除加工过程中产生的切屑和灰尘。

整个总成在安装完成后,能够实现高效的吹气功能,减少杂质对加工质量的影响。

对于自动拉刀松刀功能的实现,我们需要在数控机床中添加相应的控制系统。

该控制系统通过感应主轴的运动状态,并结合工件的特性,自动调节刀具的拉刀松刀力。

通过工件和刀具的接触,控制系统可以实时监测刀具的负载情况,一旦刀具受到过大的压力,系统将自动调节拉刀力以保护刀具和工件,从而确保加工的精确性和安全性。

在制作数控机床时,我们需要按照以下步骤进行:1. 设计主轴总成,包括主轴、气源系统和吹气系统的安装位置和联接方式。

2. 安装气源系统,确保提供稳定的压缩空气。

3. 安装吹气系统,将出水口布置在合适的位置,以确保加工区域的清洁。

4. 添加自动控制系统,包括传感器和调节装置,用于感应主轴的运动状态和调节拉刀松刀力。

5. 进行测试和调试,确保吹气和拉刀松刀功能的正常运行。

总之,通过这种中心出水吹气和自动拉刀松刀的主轴总成及数控机床制作方法,我们可以提高数控机床的加工效率和精确度。

这对于满足工业生产中的精密加工需求和提高产品质量具有重要意义。

HSC-加工的夹紧系统和DP-刀具

HSC-加工的夹紧系统和DP-刀具

Dipl. -Ing.Oliver Galli

【期刊名称】《木工机床》

【年(卷),期】2004(000)001

【摘要】家具工业60%的成本用是于获得生产率,只有0.3%必须耗费在刀具上,其余的成本大部分不用于决定生产率的项目,例如材料和管理。

提高进给速度虽然能缩短工件的加工时间,但对于较高的进给速度(Verschubgeswindigkeit)来说,上述情况不是成比例的。

例如进给速度加倍时,在确定的情况下加工时间只能缩短1/3。

为了能满足市场用户的需要,霍尔布的刀具制造商Leuco总是站在新刀具和刀具技术以及新刀具的夹紧系统发展的中心点。

【总页数】2页(P20-21)

【作者】Dipl. -Ing.Oliver Galli

【作者单位】霍尔布Leuco的发展工程师

【正文语种】中文

【中图分类】TG7

【相关文献】

1.高速加工的一种最新解决办法--Gewefa热缩夹紧的刀具夹持系统 [J],

2.万能可调孔加工刀具及其夹紧装置 [J], 顾松富

3.数控机床刀具夹紧系统的改进设计 [J], 骆鸣

4.高功效木材切削加工刀具及其夹紧装置 [J], 宋驰;宋惠萌;宋克非

5.加工孔用的通用可调刀具及其夹紧装置 [J], 李良福;汤铭权

因版权原因,仅展示原文概要,查看原文内容请购买。

CAK5085机床电气系统主要功能表

CAK5085机床电气系统主要功能表SINUMERIK 828D数控系统集CNC、PLC、操作界面以测量控制回路于一体,结构紧凑,但功能强大。

它配备有诸多高级数控功能,如坐标转换功能和强大的刀具管理功能,在满足各种功能需求的同时,它又力求简洁。

SINUMERIK 828D以其独特的图形化用户界面,非常适用于在车间制造使用。

用户几乎无需更多培训,即可快速地调试、维修及维护机床,完成各种操作、编程任务。

➢特点SINUMERIK 828D 240版本系统,完美贴合加工中心性能要求。

前面板采用压铸镁合金制造,精致耐用摒弃了电池、硬盘和风扇这些易损部件,真正做到免维护80位浮点数纳米计算精度(NANOFP),达到了紧凑型系统新的巅峰组织有序的刀具管理功能和强大的坐标转换功能,满足高级数控功能的需要“精优曲面”控制技术,可以让模具制造获得最佳表面质量和最少加工时间全面兼容PPU2XX.3,同尺寸通过距离传感器控制LCD显示➢硬件配置插补轴的数量:2最小语句扫描周期:3ms用户内存(可通过用户CF卡扩展):3MB显示屏:10.4”彩色➢CNC功能刀具管理功能,包括刀具寿命监控和工件计数异步子程序ASUB同步动作及高速辅助功能输出加加速度控制预读(程序段的数量):50固定点停止功能动态前馈控制和温度补偿功能➢CNC编程和操作编程语言(DIN66025和高级语言扩展)在线ISO语言编译器钻削和铣削工艺循环工艺循环在线编程支持(program GUIDE)➢PLC功能集成基于SIMATIC S7-200的PLC内置梯形图查看器和编辑器每条PLC命令的处理时间:0.025μsPLC梯形图的最大步数:24000伺服同步高速PLC任务过程事件的响应时间(终端到终端):7.5ms数字量输入/输出的最大数量:216/144➢调试和服务功能维护计划机床选项管理(Easy Extend)备份管理(Easy Archive)➢插补类型定位、单向定位、准确停止、四坐标联动、任意两坐标圆弧插补、进给暂停、螺旋插补、螺纹切削。